Alguma vez você já se perguntou por que sua máquina de corte a laser não consegue cortar o metal de forma limpa? Este artigo explora as causas comuns por trás desse problema e oferece soluções práticas para melhorar o desempenho de sua máquina. Saiba como fazer a manutenção de seu equipamento para obter um corte de metal preciso e eficiente.

.jpg)

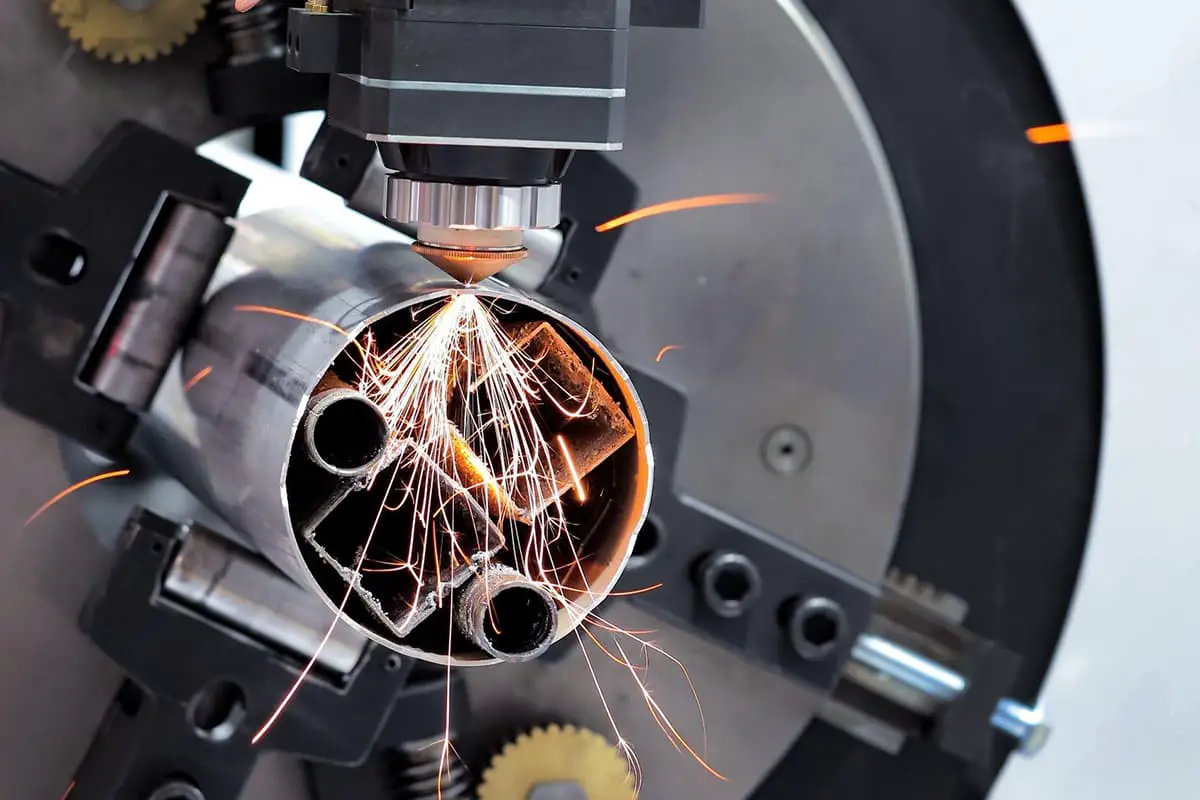

As máquinas de corte a laser para metais são um ativo essencial no setor de processamento e fabricação de metais mecânicos, muitas vezes superando os equipamentos de corte tradicionais devido à sua precisão e eficiência. Entretanto, esses sistemas sofisticados podem apresentar problemas operacionais se não forem mantidos ou operados adequadamente, o que pode comprometer o desempenho e a qualidade da produção.

Um desafio predominante nas operações de corte a laser é o fenômeno da penetração incompleta, comumente chamado de "não corte". Esse problema pode afetar significativamente a eficiência da produção e a qualidade do produto, o que torna essencial identificar suas causas principais e implementar soluções eficazes.

Para tratar com eficácia a penetração incompleta no corte a laser, é fundamental entender os fatores subjacentes que contribuem para esse problema e desenvolver estratégias direcionadas para a resolução. Esses fatores podem incluir inconsistências na potência do laser, erros de foco, variações de material ou problemas específicos da máquina.

Nas seções a seguir, exploraremos em detalhes as principais causas da penetração incompleta nos processos de corte a laser e apresentaremos soluções práticas e testadas pelo setor. Ao compreender esses aspectos, os operadores e engenheiros podem otimizar suas operações de corte a laser, aprimorar a qualidade do corte e melhorar a produtividade geral da fabricação.

O corte a laser, um processo de fabricação de precisão, às vezes pode resultar em cortes incompletos ou incisões grosseiras devido a vários fatores. Compreender essas causas é fundamental para manter o desempenho ideal do corte e a qualidade do produto.

Um dos principais motivos para o corte ineficaz é a redução da potência do laser, geralmente decorrente de uma fonte de laser envelhecida ou de componentes ópticos degradados. Isso faz com que a energia do feixe seja insuficiente para penetrar totalmente no material. Da mesma forma, a operação em velocidades de corte excessivas pode impedir que o laser forneça a energia adequada para concluir o corte.

Problemas no sistema óptico, como lentes de foco danificadas, ajuste inadequado do ponto focal ou trajetórias de feixe desalinhadas, podem prejudicar significativamente a eficiência do corte. Esses fatores afetam diretamente a intensidade e o foco do feixe de laser no ponto de corte.

Os desafios específicos do material também desempenham um papel importante. As variações na espessura, na composição ou na condição da superfície podem afetar a capacidade do laser de cortar de forma consistente. Por exemplo, materiais altamente reflexivos podem exigir configurações de potência mais altas ou técnicas especializadas.

Os sistemas auxiliares são igualmente importantes. A pressão insuficiente do gás auxiliar não consegue remover efetivamente o material fundido do corte, o que leva a cortes incompletos. Um sistema de resfriamento comprometido, devido à contaminação do líquido de resfriamento ou à má circulação, pode causar instabilidade térmica na fonte do laser, afetando a qualidade e a consistência do feixe.

Fatores ambientais, como tensão de entrada instável ou dissipação de calor inadequada na área de trabalho, podem introduzir variabilidade no processo de corte, resultando potencialmente em uma qualidade de corte inconsistente.

Para garantir um corte a laser de alta qualidade e maximizar a eficiência da produção, é essencial identificar e resolver sistematicamente esses possíveis problemas. A manutenção regular, a calibração adequada do sistema e o monitoramento contínuo dos parâmetros de corte são fundamentais para manter o desempenho ideal nas operações de corte a laser.

A seguir, apresentamos uma lista de seis motivos para um corte a laser falha.

Para resolver o problema do corte a laser incompleto, vários fatores e soluções importantes devem ser considerados:

Ao abordar sistematicamente esses fatores, a maioria dos problemas de corte incompleto pode ser resolvida. No entanto, se os problemas persistirem após a implementação dessas soluções, é fundamental entrar em contato imediatamente com o fornecedor do sistema a laser. Sua equipe especializada de suporte pós-venda pode realizar diagnósticos abrangentes, executar manutenção avançada e fornecer soluções personalizadas para garantir um desempenho de corte ideal.

Faça uma limpeza semanal usando um aspirador de pó para remover a poeira e os detritos da máquina, garantindo que todos os gabinetes elétricos permaneçam vedados para evitar a infiltração de partículas. Essa manutenção de rotina é fundamental para o desempenho ideal e a longevidade do equipamento.

Realize inspeções regulares da tensão da correia de aço na máquina de corte a laser de fibra. A tensão adequada é fundamental para a eficiência operacional e a segurança. Até mesmo uma pequena folga na correia pode levar a problemas significativos de desempenho e riscos potenciais, enfatizando a importância de manter a tensão ideal da correia.

Semestralmente, avalie a retidão da trilha da máquina de corte a laser e verifique a verticalidade da máquina. A manutenção e a calibração imediatas devem ser realizadas se forem detectados quaisquer desvios. Negligenciar essas verificações cruciais pode resultar no comprometimento da qualidade do corte e no aumento das taxas de erro, o que acaba afetando a precisão e a eficiência gerais do processo de corte.

Preste atenção especial ao cabeçote de corte a laser de distância focal dupla, pois ele é um componente crítico suscetível ao desgaste durante longos períodos de uso. A inspeção regular e a substituição oportuna desse componente são essenciais para manter a precisão e a qualidade do corte.

Implemente um regime de limpeza consistente para os trilhos-guia da máquina de corte a laser de fibra óptica para garantir uma operação suave. Limpe regularmente o rack e aplique o óleo lubrificante adequado para evitar o acúmulo de detritos. A limpeza e a lubrificação completas do trilho-guia e dos componentes do motor são vitais para melhorar a precisão do movimento da máquina e a exatidão do corte, contribuindo diretamente para melhorar a qualidade do produto.

Para otimizar ainda mais a manutenção: