Como uma simples técnica a laser pode transformar a soldagem de alumínio e titânio? Este artigo analisa o uso inovador da texturização a laser para melhorar a ligação entre esses metais. Ao alterar a microestrutura das superfícies de titânio, os pesquisadores melhoraram a qualidade da solda, aumentaram a resistência da junta e reduziram o crescimento de compostos frágeis. Descubra como esse avanço pode revolucionar os setores que dependem de juntas metálicas fortes e leves.

Resumo

Para resolver o problema do desempenho ruim da junta causado pela camada de composto frágil na interface alumínio/titânio, foram usados lasers de nanossegundos para tratar a superfície das ligas de titânio por meio de tratamento linear e de rede, o que altera a micromorfologia da superfície. Em seguida, foi realizada a brasagem a laser da liga de alumínio 6061 e da liga de titânio TC4.

O estudo mostrou que a capacidade de espalhamento do metal de adição melhora significativamente com a diminuição do espaçamento entre os pontos. O tratamento de texturização da superfície a laser pode melhorar efetivamente o formato da superfície da solda, e o tratamento de treliça foi mais eficaz do que o tratamento linear.

O tratamento de texturização tem um impacto menor sobre os tipos de compostos interfaciais, que são compostos frágeis de Ti-Al, afetando principalmente a direção de crescimento e a morfologia dos compostos nos buracos. Após o tratamento de matriz de pontos, a carga de tração do laser de alumínio/titânio junta soldada aumentou de 5% para 21%.

O fosso, resultante do tratamento de texturização, bloqueou efetivamente a propagação da trinca, enquanto o tratamento linear teve um efeito insignificante sobre as propriedades das juntas de alumínio/titânio.

O estudo destaca a necessidade de melhorar o efeito de umedecimento da solda derretida e, ao mesmo tempo, garantir o umedecimento de metais diferentes e melhorar as propriedades mecânicas das juntas. Esse será o foco principal da próxima etapa da pesquisa.

A estrutura composta de alumínio/titânio apresenta alta resistência específica, excelente resistência à corrosão, benefícios econômicos e de economia de energia e facilidade de processamento. Como resultado, ela tem um potencial significativo para aplicação em uma ampla gama de setores, incluindo aeroespacial, construção naval e fabricação de automóveis.

A Airbus, por exemplo, emprega uma estrutura de placa de titânio e nervuras de alumínio para o trilho de guia do assento e solda lâminas de liga de alumínio para liga de titânio para fabricar radiadores para a sala de máquinas. No setor automotivo, a Alemanha desenvolveu um sistema de escapamento composto de alumínio/titânio que é 40% mais leve do que os sistemas de escapamento de aço tradicionais.

A estrutura de materiais dissimilares de alumínio/titânio atende às rigorosas exigências do setor moderno em termos de conservação de energia, redução de emissões e retenção de desempenho. Consequentemente, a tecnologia de conexão entre os dois tem atraído muita atenção.

No entanto, as propriedades físicas e químicas da liga de alumínio e da liga de titânio são bastante diferentes, dificultando o controle da espessura do composto frágil durante a soldagem, o que representa um desafio para a conexão confiável entre os dois materiais. Essa limitação tem dificultado a aplicação de componentes compostos de liga de alumínio e liga de titânio.

O rápido desenvolvimento de soldagem a laser A tecnologia de fusão a laser levou ao seu uso generalizado na indústria moderna. A brasagem por fusão a laser possibilitou o controle preciso da entrada de calor e a regulação eficaz dos compostos da interface, tornando-a uma opção atraente para a conexão de placas de alumínio e titânio.

Como as propriedades mecânicas das juntas de metais diferentes entre alumínio e titânio e o efeito de umedecimento e espalhamento das soldas estão relacionados aos compostos da interface, os pesquisadores realizaram uma extensa pesquisa para melhorar essas propriedades adicionando elementos de liga e regulando a entrada de calor.

Por um lado, a molhabilidade do metal de solda influencia significativamente o desempenho da junta. Por exemplo, Cui Qinglong descobriu que, ajustando os parâmetros de soldagem ao soldar a liga de titânio TC4 e a liga de alumínio 5A06, a molhabilidade ideal do metal de adição pode melhorar significativamente a resistência à tração das juntas de metal dissimilar de alumínio/titânio.

Por outro lado, o tipo, a morfologia e a distribuição dos compostos interfaciais desempenham um papel decisivo nas propriedades mecânicas das juntas. Entretanto, o controle da estrutura da interface usando métodos convencionais pode ser muito desafiador.

Neste estudo, a texturização da superfície a laser foi usada para tratar placas de titânio. Ao melhorar a molhabilidade do metal de enchimento na superfície do titânio e regular a morfologia e a distribuição da camada de reação da interface, a qualidade da conexão de metais dissimilares de alumínio/titânio foi aprimorada, resultando em juntas com boas propriedades mecânicas.

O estudo revelou a influência da texturização a laser na forma da solda, nas propriedades mecânicas e na microestrutura da interface da brasagem por fusão a laser de alumínio/titânio.

Os corpos de prova são compostos por placas de liga de titânio TC4 e de liga de alumínio 6061, ambas medindo 100 mm x 50 mm x 1,5 mm.

O Liga de alumínio 6061 está em um estado laminado, e sua composição química é apresentada na Tabela 1, enquanto a composição da liga de titânio TC4 está disponível na Tabela 2.

Para o arame de enchimento, foi escolhido o arame de solda de silicone e alumínio ER4043 (AlSi5) com 1,2 mm de diâmetro. Consulte a Tabela 3 para conhecer sua composição química.

Tabela 1 Composições químicas de 6061(wt.%)

| Al | Ti | Mg | Si | Fe | Cu |

| Rem. | 0.15 | 0.80-1.20 | 0.40-0.80 | 0.70 | 0.15-0.40 |

Tabela 2 Composições químicas do TC4 (wt.%)

| Ti | Al | V | Fe | C | N | H | O |

| Rem. | 5.50-6.80 | 3.50-4.50 | 0.30 | 0.10 | 0.05 | 0.01 | 0.20 |

Tabela 3 Composições químicas do ER4043 (wt.%)

| Al | Si | Fe | Cu | Ti | Zn | Mg | Mn |

| Rem. | 5.00 | 0.80 | 0.30 | 0.20 | 0.10 | 0.05 | 0.05 |

Antes da soldagem, use um método de limpeza química para remover a película de óxido da superfície do placa de alumínio. Utilize uma solução aquosa de NaOH de 6% a 10% a 40°C a 60°C por aproximadamente 7 minutos para limpeza alcalina.

Em seguida, mergulhe a peça de teste no 30% HNO3 por aproximadamente 3 minutos para neutralizá-la e submetê-la a um tratamento fotoquímico, removendo qualquer cinza ou cinza preta suspensa na superfície. Para limpar a placa de titânio, use uma solução de HCl-HF (3:1).

Para o teste de soldagem, utilizamos o laser de fibra IPG YLS-6000, e a plataforma de teste é exibida na Figura 1a. Com base em pesquisas anteriores, os parâmetros de teste são definidos da seguinte forma: potência do laser de 2000 W, quantidade de desfocagem de +20 mm, velocidade de soldagem de 0,5 m/min, velocidade de alimentação de arame de 5 m/min e vazão de gás de proteção (99,9% Ar) de 10 L/min.

A Figura 1b ilustra o laser de alumínio/titânio processo de brasagem usando o método de emissão de luz contínua.

O metal base foi coberto com uma placa de titânio na parte superior e uma placa de alumínio na parte inferior, com um lapidação largura de 5 mm.

Dois grupos de materiais de base de liga de titânio foram tratados com laser de baixa potência, sendo que um grupo foi submetido à texturização de matriz de pontos e o outro à texturização linear.

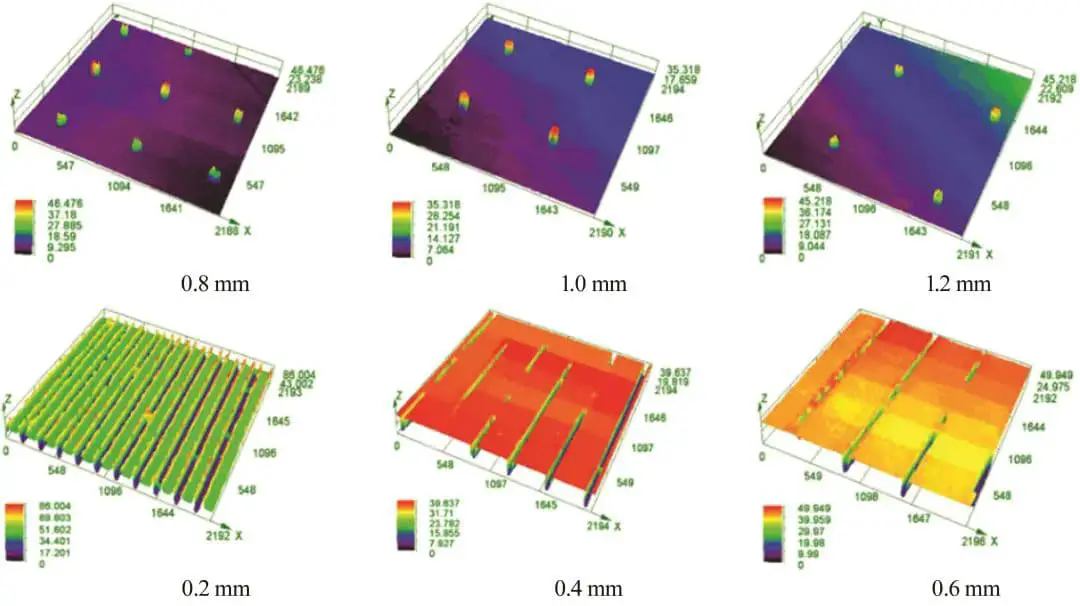

Para a texturização da matriz de pontos, o espaçamento dos pontos foi variado com valores de 0,8 mm, 1,0 mm e 1,2 mm. Por outro lado, para a texturização linear, o espaçamento linear foi variado com valores de 0,2 mm, 0,4 mm e 0,6 mm. A direção do processamento linear foi paralela à direção da soldagem.

Fig.1 Equipamento de solda-brasagem a laser e esquema de Al/Ti

Após o tratamento, formam-se ranhuras e cavidades regulares na superfície da placa de titânio, conforme ilustrado na Fig. 2. A Fig. 3 ilustra a morfologia tridimensional dos buracos e sulcos observados no microscópio de ultraprofundidade de campo. 、

Conforme mostrado na Fig. 3, o número de buracos e ranhuras gerados por unidade de área varia sob diferentes espaçamentos entre pontos e linhas. No entanto, a profundidade e o diâmetro (largura) dos buracos e sulcos permanecem constantes. Isso indica que, quanto menor for o espaçamento, maior será o aumento da área de superfície da placa de titânio.

Fig.2 Texturização a laser da superfície da liga de titânio

Fig.3 Morfologia 3D da superfície texturizada a laser da liga de titânio

Após a soldagem, corte-a perpendicularmente à solda e processe-a em uma amostra de tração medindo 50 mm x 10 mm para o teste de propriedade mecânica da junta.

Para garantir resultados de teste precisos, calços devem ser adicionados às duas extremidades das placas de alumínio e titânio durante o teste para evitar torque ou deflexão durante o processo de tração.

As amostras metalográficas devem ser polidas e a microestrutura da solda deve ser caracterizada usando um microscópio óptico (OM), um microscópio eletrônico de varredura (SEM) e um espectrômetro de dispersão de energia (EDS).

A rugosidade do substrato de liga de titânio aumenta com o menor espaçamento de rede na texturização a laser. Isso, por sua vez, aumenta a capilaridade, o que promove a propagação do metal de solda.

A Figura 4 ilustra a morfologia macroscópica da solda de brasagem a laser de alumínio/titânio sob diferentes espaçamentos de rede. Há uma diferença significativa na formação da solda entre os diferentes grupos experimentais.

Sem texturização, o metal de adição para brasagem não se espalha bem, resultando em má formação da solda. O metal de solda não é molhado durante a solidificação, formando um grande ângulo de molhagem e um efeito de espalhamento ruim.

No entanto, após o tratamento de texturização, a formação da solda é significativamente melhorada, resultando em um bom efeito de umedecimento e espalhamento, levando à formação contínua e estável da solda.

A Figura 4e exibe os resultados estatísticos do ângulo de umedecimento e da largura de espalhamento do metal de adição sob diferentes espaçamentos de rede. À medida que o espaçamento entre os pontos diminui, o ângulo de umedecimento diminui gradualmente e o efeito de espalhamento do metal de solda melhora.

O efeito de melhoria é mais significativo com um espaçamento menor entre os pontos. Isso se deve principalmente ao efeito capilar da rede, que promove a propagação da solda derretida, resultando em uma melhor formação da solda.

Fig.4 Aparência da solda da junta Al/Ti produzida com diferentes espaçamentos entre pontos

A Figura 5 exibe a macro morfologia da solda de brasagem a laser de alumínio/titânio em diferentes intervalos lineares.

Os valores correspondentes do ângulo de umedecimento da solda e da largura de espalhamento da solda em diferentes espaçamentos de linha reta são apresentados na Figura 5e.

À medida que o espaçamento da linha reta diminui, o ângulo de umedecimento permanece relativamente inalterado, enquanto a capacidade de espalhamento da solda aumenta ligeiramente. No entanto, o efeito de aprimoramento da capacidade de espalhamento da solda é mais fraco do que o do processamento da rede.

Isso implica que a barreira de energia criada pela ranhura tratada com linhas retas é maior do que a do processamento de treliça. Como resultado, ela dificulta o movimento do metal de solda fundido. Além disso, a borda da ranhura tem um efeito de fixação na linha trifásica, inibindo assim o espalhamento adicional do metal fundido.

Fig.5 Aparência da solda da junta Al/Ti produzida com diferentes espaçamentos lineares

Os resultados dos testes de propriedades de tração das juntas sob diferentes modos de texturização são apresentados na Fig. 6, todos com ruptura na interface.

A carga de tração da junta sem tratamento de texturização foi de 2345N.

O tratamento de matriz de pontos melhorou o desempenho da junta em 5% a 21%, enquanto o desempenho da junta de alumínio/titânio não foi afetado pelo tratamento linear.

A análise revela que o tratamento de matriz de pontos resultou em um ângulo de contato menor do junta soldadamaior largura de solda e maior efeito de mordida mecânica, levando a uma melhoria significativa na resistência à tração da amostra de tratamento de matriz de pontos.

No entanto, o tratamento linear tornou mais difícil espalhar o metal de adição fundido, resultando em uma diferença insignificante no efeito de espalhamento e nas propriedades de tração.

Fig. 6 Resultados do teste de tração nas juntas

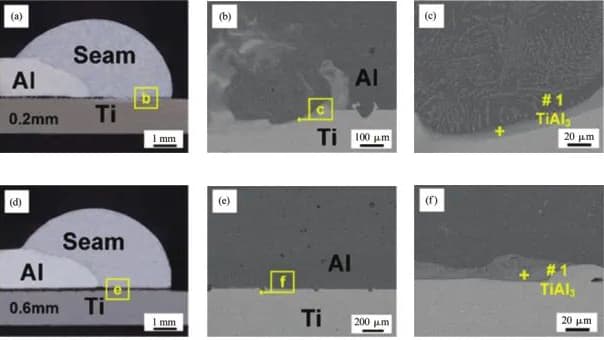

As características da microestrutura da interface da junta soldada por fusão após o tratamento de texturização da matriz de pontos são apresentadas na Fig. 7.

A microestrutura das juntas após o tratamento com matriz de pontos é semelhante à das juntas não tratadas, já que o tratamento com pontos é mínimo e a maior parte da morfologia da seção transversal não apresenta buracos de tratamento com pontos.

De acordo com a pesquisa bibliográfica, a camada de composto de interface gerada na interface após o tratamento de texturização não exibe mais uma distribuição suave nas cavidades e ranhuras. Em vez disso, ela é distribuída em um padrão em ziguezague ao longo da interface.

Esse padrão aumenta a área de conexão efetiva da interface e, ao mesmo tempo, melhora o mosaicismo mecânico, levando a propriedades mecânicas aprimoradas da junta.

No entanto, devido ao grande gradiente de temperatura causado pelo aquecimento local do laser, as microestruturas do dedo do pé da solda b e da zona de irradiação média c são diferentes.

A Fig. 7d ilustra que a espessura da camada de reação na área da ponta da solda é fina, e os resultados da varredura de linha mostram um enriquecimento do elemento Si, que pode ser especulado como sendo a fase Ti Al Si.

Por outro lado, a espessura da camada de reação na zona de irradiação do meio é de cerca de 30 μm, e os resultados da varredura indicam que se trata de uma fase TiAl frágil com 55,69% Al, 44,22% Ti e 0,08% Mg.

Fig.7 Microestrutura da interface da junta Al/Ti com texturização de matriz de pontos

As características da estrutura da interface das juntas soldadas por fusão com tratamento linear estão representadas na Fig. 8.

Quando o laser atua sobre a junta, o metal de enchimento derrete e preenche as ranhuras da placa de titânio por ação capilar e por sua própria fluidez.

Verificou-se que os compostos foram formados nas cavidades tratadas com linha reta perto da extremidade da solda na zona b e na zona de irradiação a laser e. Sua direção de crescimento era inconsistente com a direção da matriz (veja a Fig. 8c), o que poderia desempenhar um papel na inibição do crescimento da trinca.

O tecido na área diretamente irradiada pelo laser é mais espesso.

Os resultados do espectro de energia indicam que o ponto b contém 60,93% de Al, 38,73% de Ti e 0,33% de Mg, enquanto o ponto e contém 4,16% de Al, 25,19% de Ti e 0,65% de Mg.

Conclui-se que o composto intermetálico frágil é a fase TiAl3, e o composto frágil interfacial contínuo pode ser a fonte da falha da interface.

Fig.8 Microestrutura da interface da junta Al/Ti com processamento de texturização linear

Após analisar os resultados da observação da microestrutura acima, fica evidente que a matriz de pontos e a texturização linear têm um efeito mínimo sobre a morfologia da interface. Além disso, a interface gera produtos de reação contínuos.

Devido à alta fragilidade do composto da interface, uma interface não tratada pode se tornar uma fonte de rachaduras. Essas rachaduras podem continuar a se expandir para a camada plana e frágil do composto, levando, por fim, à fratura da junta.

Embora a camada de composto de interface também produza rachaduras após a texturização, o metal base e o composto de interface serão serrilhados. Como resultado, quando as microfissuras se estenderem até a borda serrilhada, elas serão bloqueadas, inibindo a expansão da fissura e evitando a fratura frágil da junta.

Em resumo, a formação da interface serrilhada da texturização a laser reduz as chances de propagação de rachaduras em grande escala na camada de composto frágil, melhorando assim as propriedades mecânicas da junta.

A morfologia SEM da superfície da fratura de alumínio/titânio sob tratamento de matriz de pontos é mostrada na Figura 9.

É possível observar que parte do metal de solda na fratura, especialmente os amassados após o tratamento de texturização, aderiu ao substrato de titânio durante o alongamento, resultando em "saliências" regulares na superfície, conforme mostrado na Figura 9a. Isso indica que o tratamento de rede melhorou efetivamente a adesão da junta.

A análise do espectro de energia identificou que a adesão da cratera é o metal de solda formado após a fusão da solda (#1: teor de Al 98,39%, teor de Ti 0,46%, teor de Mg 1,15%). Além disso, a cavidade do substrato de titânio é cercada por compostos de Ti-Al (#2: 38,56% Al, 60,32% Ti, 1,12% Mg), conforme mostrado na Figura 9d.

Essas descobertas indicam que, quando ocorre uma fratura, a trinca na interface não passa pela interface do fosso, mas, em vez disso, corta o metal de solda no fosso. Isso sugere que o fosso bloqueia efetivamente o crescimento da trinca e melhora o desempenho da junta.

Esses resultados fornecem percepções valiosas para pesquisas futuras.

Fig.9 Morfologia da superfície de fratura da junta com texturização de pontos

A Figura 10 mostra a morfologia SEM da superfície de fratura do alumínio/titânio após o tratamento linear.

Conforme observado nas Figuras 10b e 10d, após o tratamento de texturização linear, parte do metal de solda permanece no substrato de titânio na superfície de fratura da junta.

A análise do espectro de energia revela que o metal no poço é metal de enchimento (#1: Teor de Al 69,19%, teor de Ti 1,68%, teor de Mg 0,94%, teor de Si 21,52%), que é cercado por produtos da reação Ti-Al (#2: teor de Al 33,28%, teor de Ti 55,18%, teor de Mg 1,81%).

Assim, as ranhuras criadas pelo tratamento linear desempenham um papel fundamental na prevenção da propagação de trincas na interface.

No entanto, as propriedades mecânicas da junta não melhoraram significativamente devido ao umedecimento e espalhamento limitados da solda derretida.

Fig.10 Morfologia da superfície de fratura da junta com texturização de linha

Em resumo, diferentes métodos de texturização podem ter efeitos variados sobre a molhabilidade do metal de solda, as propriedades mecânicas e a microestrutura das juntas.

Depois de passar pelo tratamento de texturização de matriz de pontos, o metal de adição pode fluir para as cavidades e ranhuras durante a soldagem. Isso se deve ao efeito capilar, que facilita a propagação do metal de adição na superfície do titânio, resultando em propriedades mecânicas aprimoradas.

Por outro lado, o tratamento de texturização linear não tem um efeito significativo no espalhamento da solda. As ranhuras paralelas à solda geram uma barreira de energia que impede o espalhamento adicional da solda derretida.

No entanto, ambos os métodos de texturização podem aumentar a área de conexão da interface, e o composto da interface se tornará serrilhado, o que pode inibir a propagação de rachaduras em larga escala.

Deve-se observar que o tratamento de texturização linear não tem um efeito significativo na melhoria da área de espalhamento do metal de adição e das propriedades mecânicas.

(1) A texturização da superfície a laser pode melhorar significativamente a formação das superfícies de solda.

Após o tratamento com matriz de pontos, o ângulo de umedecimento diminuiu de 98° para um mínimo de 62°. A melhor molhabilidade da solda, devido à capilaridade, resultou em uma diminuição no ângulo de molhabilidade do metal de solda e em um aumento na largura de espalhamento da solda.

O tratamento de matriz de pontos é mais eficaz do que o tratamento de texturização linear para melhorar a molhabilidade da solda, e a melhoria é mais significativa com um espaçamento menor entre os pontos.

(2) O tratamento de texturização da matriz pode melhorar significativamente as propriedades de tração da junta, aumentando a carga de tração em 21% em comparação com a de uma junta não tratada.

O tratamento de texturização da matriz melhora a molhabilidade da solda e aumenta a área efetiva da junta, enquanto os buracos formados na rede bloqueiam a propagação de trincas.

Embora o tratamento de texturização linear também possa evitar rachaduras, ele não melhora significativamente a molhabilidade e a propagação da junta, o que não leva a uma melhoria significativa no desempenho da junta.

(3) Os tratamentos de texturização têm pouco efeito sobre o tipo de interface intermetálica, que são todos compostos frágeis de Ti-Al. Os intermetálicos frágeis contínuos na interface formam uma fonte de rachaduras.

No entanto, o tratamento de texturização aumenta a área de conexão efetiva da interface e altera a morfologia do composto da interface. A orientação de crescimento do composto formado pelo tratamento de texturização é diferente daquela do composto contínuo sem tratamento do substrato. A camada de composto muda de uma distribuição reta para uma distribuição em ziguezague, o que inibe a expansão de rachaduras, reduzindo a possibilidade de crescimento de rachaduras em grande escala no composto da interface.

(4) A pesquisa a seguir se concentra em como melhorar ainda mais o efeito de umedecimento da solda derretida, sob a premissa de texturização, para aprimorar as propriedades mecânicas das juntas e garantir o umedecimento de metais diferentes.