Imagine soldar metal com um feixe de luz - preciso, rápido e quase mágico. Essa é a soldagem a laser, uma tecnologia que está revolucionando a fabricação. Neste artigo, exploraremos os princípios fundamentais da soldagem a laser, seus tipos e suas vantagens em relação aos métodos tradicionais. Ao final, você entenderá como a soldagem a laser pode aumentar a eficiência e a qualidade da produção em vários setores. Pronto para mergulhar no futuro da soldagem?

A soldagem a laser é um processo de união avançado que utiliza um feixe de laser altamente concentrado e de alta intensidade para fundir superfícies metálicas. O processo começa quando a energia concentrada do laser é direcionada para a peça de trabalho, normalmente por meio de uma óptica de precisão. À medida que o laser interage com o metal, ele aquece rapidamente o material até o ponto de fusão por meio de uma combinação de absorção de fótons e condução de calor.

O calor intenso e localizado cria uma poça de solda em forma de buraco de fechadura, caracterizada por um perfil de penetração estreito e profundo. Esse efeito de buraco de fechadura permite o acoplamento eficiente de energia e possibilita soldas de passagem única em materiais mais espessos. À medida que o feixe de laser se move ao longo da linha da junta, o metal derretido na borda dianteira do reservatório de solda flui ao redor do buraco da fechadura e se solidifica na borda traseira, formando uma costura de solda contínua.

Em geral, o processo é realizado em uma atmosfera controlada, muitas vezes usando gases de proteção, como argônio ou hélio, para proteger o banho de solda da oxidação e melhorar o acoplamento do feixe. Os sistemas avançados de soldagem a laser podem incorporar monitoramento em tempo real e controle adaptativo para garantir qualidade de solda e profundidade de penetração consistentes.

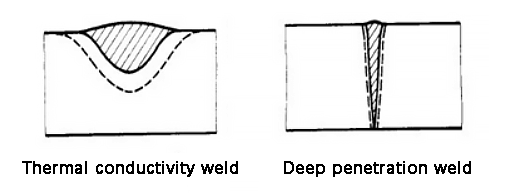

Há dois mecanismos de soldagem a laser:

1. Soldagem por condução de calor:

Quando um laser é direcionado para a superfície de um material, parte da energia do laser é refletida, enquanto o restante é absorvido pelo material. Essa energia absorvida é convertida em calor, o que faz com que o material se aqueça e derreta.

O calor da camada superficial do material continua a ser transferido por condução de calor para as camadas mais profundas do material até que as duas peças que estão sendo soldadas sejam unidas.

Pulso máquinas de soldagem a laser são comumente usados para esse processo, e a relação entre profundidade e largura é normalmente menor que 1.

Soldagem de tubos de tração - soldagem contínua

2. Soldagem por penetração profunda a laser

Quando um altolaser de densidade de potência Quando um feixe de luz é direcionado para uma superfície de material, o material absorve a energia da luz e a converte em energia térmica. Como resultado, o material se aquece, derrete e vaporiza, produzindo uma grande quantidade de vapor metálico.

A força de reação do vapor que sai empurra o metal fundido, criando cavidades. Com a irradiação contínua do laser, os buracos penetram mais profundamente no material.

Quando o laser é desligado, o metal derretido ao redor das cavidades flui de volta e se solidifica, fazendo com que as duas peças sejam soldadas.

Esse processo é comumente usado em soldagem a laser e a relação profundidade/largura é normalmente maior que 1.

A soldagem a laser se destaca por sua velocidade excepcional, profundidade de penetração profunda e zona afetada pelo calor mínima, resultando em distorção insignificante dos materiais soldados. Essa precisão a torna ideal para aplicações que exigem alta precisão e integridade estrutural.

A versatilidade da soldagem a laser é evidente em sua capacidade de operar em diversos ambientes. Ela pode ser realizada em temperaturas ambientes ou sob condições atmosféricas controladas, com configurações de equipamento relativamente simples. A imunidade do feixe de laser à interferência eletromagnética permite um desempenho consistente em vários ambientes industriais. Em especial, a soldagem a laser pode ser executada em ambientes de vácuo, ar ou gases específicos e até mesmo através de materiais transparentes como o vidro, abrindo possibilidades exclusivas de fabricação.

Uma das vantagens mais significativas da soldagem a laser é sua capacidade de unir materiais dissimilares e refratários. Ela se destaca na soldagem de metais de alto ponto de fusão, como o titânio, e de cerâmicas, como o quartzo, alcançando uma qualidade superior de junção onde os métodos tradicionais de soldagem geralmente falham. Essa capacidade é particularmente valiosa nos setores aeroespacial e de fabricação avançada.

Os modernos sistemas de soldagem a laser de alta potência podem atingir densidades de potência notáveis, resultando em proporções de profundidade e largura de solda de até 5:1 ou mais. Essa alta relação de aspecto permite soldas de penetração profunda com um aporte mínimo de calor, o que é fundamental para manter as propriedades mecânicas de materiais sensíveis ao calor.

A precisão da soldagem a laser se estende a aplicações em microescala. Ao focar o feixe em um ponto de tamanho extremamente pequeno (geralmente inferior a 100 μm) com alta precisão posicional, a soldagem a laser facilita a montagem de componentes em miniatura e dispositivos microeletrônicos. Essa capacidade de microssoldagem é indispensável em setores como a fabricação de dispositivos médicos e a produção de semicondutores.

A natureza sem contato da soldagem a laser permite operações de soldagem remota, acessando áreas de difícil acesso em montagens complexas. Esse recurso, combinado com a integração robótica, proporciona uma flexibilidade sem igual no projeto da linha de produção e nas estratégias de automação.

Os sistemas avançados de laser oferecem recursos de divisão de feixe, tanto em termos de distribuição de energia quanto de compartilhamento de tempo. Isso permite a soldagem simultânea em várias estações ou a multiplexação por divisão de tempo de uma única fonte de laser em várias estações de trabalho. Essas configurações aumentam significativamente o rendimento da produção e a utilização do equipamento, tornando a soldagem a laser uma solução econômica para cenários de fabricação de alto volume.

Além disso, o controle preciso da entrada de energia na soldagem a laser permite ciclos térmicos personalizados, essenciais para manter as microestruturas desejadas em ligas avançadas e reduzir as tensões residuais nos componentes soldados. Esse nível de controle do processo contribui para melhorar a resistência à fadiga e o desempenho geral da junta em aplicações exigentes.

Há dois tipos de laser soldagem: soldagem a laser de pulso e soldagem a laser contínuo de fibra, que são classificadas com base no tipo de laser usado.

Aqui estão as diferenças entre os dois métodos:

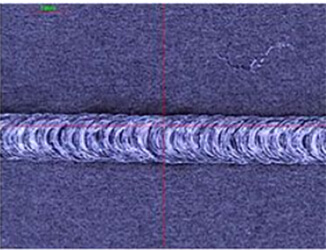

Padrão de soldagem contínua

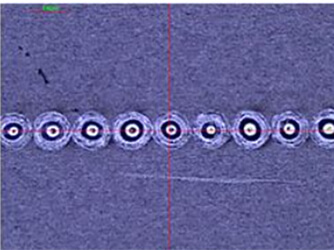

Soldagem por pulso

Superposição de pontos de soldagem por pulso

| Modo de soldagem | Soldagem por pulso | Soldagem contínua |

|---|---|---|

| Penetração | Pequeno | Grande |

| Consumo de energia | Grande | Pequeno |

| Qualidade e aparência da solda | Normal | Bom |

A soldagem a laser é classificada pelo método de soldagem a laser

De acordo com a combinação de produtos, ela é dividida da seguinte forma:

Solda de topo normalmente não requer nenhuma folga ou, se necessário, uma folga menor que 0,05 mm. Quanto mais fino for o produto que estiver sendo soldado, mais rigorosos serão os requisitos para a folga.

No caso da soldagem por penetração, é importante garantir uma união firme entre as camadas superior e inferior. À medida que o material da camada superior se torna mais fino, é necessário um ajuste mais apertado para obter o resultado desejado.

| Modo de soldagem | Soldagem a laser | Soldagem a arco de argônio | Soldagem por resistência | Brasagem | Soldagem por feixe de elétrons |

| Zona afetada pelo calor | Mínimo | Mais informações | Comumente | Mais informações | Menos |

| Deformação térmica | Menos | Mais informações | Comumente | Mais informações | Menos |

| Ponto de solda | Menos | Mais informações | Comumente | Mais informações | Menos |

| Qualidade e aparência da solda | Bom | Comumente | Comumente | Comumente | De preferência |

| Se adicionar solda | Não | Não | Não | Sim | Não |

| Ambiente de soldagem | Nenhum requisito | Nenhum requisito | Nenhum requisito | Nenhum requisito | Vácuo |

| Consumíveis | / | Arame de solda ou substituição do eletrodo de tungstênio | Eletrodo de cobre | Solda | Mais rápido |

| Velocidade de soldagem | Mais rápido | Lento | / | / | / |

| Grau de automação | Alta | Comumente | Comumente | Comumente | Comumente |

Soldagem por pulso/contínua

| Dificuldade | Aço inoxidável | Aço fundido | Aço carbono | Liga de aço | Níquel | Zinco | Alumínio | Ouro | Prata | Cobre |

| Aço inoxidável | fácil | |||||||||

| Aço fundido | fácil | fácil | ||||||||

| Aço carbono | fácil | fácil | fácil | |||||||

| Liga de aço | fácil | fácil | fácil | fácil | ||||||

| Níquel | fácil | fácil | fácil | fácil | fácil | |||||

| Zinco | fácil | fácil | fácil | fácil | fácil | fácil | ||||

| Alumínio | difícil | difícil | difícil | difícil | ligeiramente difícil | difícil | fácil | |||

| Ouro | difícil | difícil | difícil | difícil | difícil | difícil | difícil | ligeiramente difícil | ||

| Prata | difícil | difícil | difícil | difícil | difícil | difícil | difícil | difícil | difícil | |

| Cobre | ligeiramente difícil | difícil | difícil | difícil | ligeiramente difícil | difícil | ligeiramente difícil | difícil | difícil | fácil |

O aço é uma liga de ferro e carbono, com uma teor de carbono variando entre 0,04% e 2,3%. Para garantir a resistência e a plasticidade do aço, o teor de carbono normalmente não excede 1,7%.

O aço de liga é produzido pela adição intencional de elementos de liga, como Mn, Si, Cr, Ni, Mo, W, V, Ti, etc., durante o processo de fundição. Esses elementos de liga podem ser usados para melhorar as propriedades mecânicas, as propriedades do processo ou outras propriedades especiais do aço, como resistência à corrosão, resistência ao calor e resistência ao desgaste.

Classificação por composição química:

(1) Aço carbono:

a. Aço de baixo carbono (C ≤ 0,25%);

b. Aço de médio carbono (C ≤ 0,25 ~ 0,60%);

c. Aço de alto carbono (C ≤ 0,60% ~ 2,11%).

Quanto maior o teor de carbono, mais fácil será produzir furos de explosão na poça de fusão.

(2) Aço-liga:

a. Aço de baixa liga (total elemento de liga conteúdo ≤ 5%);

b. Aço de liga média (teor total de elementos de liga > 5 ~ 10%);

c. Aço de alta liga (teor total de elementos de liga > 10%).

O soldabilidade do aço-liga depende dos elementos de liga, e a soldabilidade semelhante às características do ponto de fusão do aço inoxidável é boa.

(3) Aço inoxidável

O aço inoxidável se refere a um tipo de aço que é resistente a meios corrosivos fracos, como ar, vapor, água e meios quimicamente corrosivos, como ácido, álcali e sal. Ele é dividido em diferentes tipos, incluindo aço martensítico, aço ferrítico e aço austenítico.

Aço inoxidável martensítico é normalmente um aço de baixo carbono ou alto carbono com um teor de cromo que varia entre 12% e 18%, e os principais elementos de liga são ferro, cromo e carbono. No entanto, ele tem a pior soldabilidade entre todos os aços inoxidáveis. O juntas soldadas são geralmente duros e quebradiços, com tendência a rachaduras a frio. Para reduzir a probabilidade de rachaduras e fragilização, recomenda-se o pré-aquecimento e o revenimento quando soldagem de aço inoxidável com teor de carbono superior a 0,1%, como 403, 410, 414, 416, 420, 440A, 440B e 440C.

O aço inoxidável austenítico, por outro lado, refere-se ao aço inoxidável com uma estrutura austenítica em temperatura ambiente. Esse tipo de aço contém cerca de 18% de cromo e níquel e tem uma estrutura estável de austenita quando o teor de cromo está entre 8% e 10%, e o teor de carbono é de aproximadamente 0,1%. Em geral, ele tem um bom desempenho de soldagem a laser. No entanto, a adição de enxofre e selênio para melhorar suas propriedades mecânicas aumenta a tendência de rachaduras por solidificação.

O aço inoxidável austenítico tem uma condutividade térmica menor do que a do aço carbono, com uma taxa de absorção ligeiramente maior do que a do aço carbono. A profundidade de penetração da solda é apenas cerca de 5-10% da do aço carbono comum. No entanto, a soldagem a laser, que tem um pequeno aporte de calor e alta velocidade de soldagem, é adequada para a soldagem de aço inoxidável da série Cr Ni. Alguns tipos comuns de aço inoxidável austenítico incluem 201, 301, 302, 303 e 304.

Em geral, o aço inoxidável tem boa soldabilidade, com um banho de solda bem formado.

(4) Série 200 - Cr Ni Mn

Aço inoxidável austenítico, série 300 - cromo e níquel

O significado de cada letra:

O aço inoxidável 201 contém manganês, o que o torna propenso à oxidação e à ferrugem em ambientes úmidos, salgados e mal conservados (embora ainda seja muito melhor do que os produtos de ferro e possa ser tratado com trefilação ou polimento após a oxidação e a ferrugem).

Diferentemente dos produtos de ferro, a camada de galvanoplastia da superfície não pode ser tratada após a corrosão.

Por outro lado, o aço inoxidável 304 não contém manganês, mas tem um teor mais alto de cromo e níquel, o que o torna mais resistente à oxidação e à ferrugem.

O preço do aço inoxidável 201 é de 3 a 4 vezes o preço dos materiais para móveis à base de ferro (cromados ou pulverizados), enquanto o preço do aço inoxidável 304 é mais da metade ou quase o dobro do preço do aço inoxidável 201.

A superfície do aço inoxidável 304 é branca com um brilho metálico, semelhante a uma placa de plástico.

Aço inoxidável ferríticocom uma estrutura cristalina cúbica centrada no corpo, normalmente contém cromo 11% - 30% e não contém níquel (embora possa conter pequenas quantidades de Mo, Ti, Nb e outros elementos).

Esse tipo de aço tem alta condutividade térmica, baixo coeficiente de expansão, boa resistência à oxidação e excelente resistência à corrosão sob tensão.

Um exemplo é o aço inoxidável 430.

Em comparação com os aços inoxidáveis austeníticos e martensíticos, os aços inoxidáveis ferríticos têm a menor tendência de produzir calor e rachaduras frias quando soldadas a laser.

Soldagem da estrutura do sistema de direção do automóvel - soldagem contínua

Devido à alta refletividade da superfície e à alta condutividade térmica, a soldagem de alumínio requer alta densidade de potência, o que dificulta a formação de uma poça de fusão estável.

Muitos ligas de alumínio contêm elementos voláteis, como silício e magnésio, o que leva à formação de muitos poros na solda.

A baixa viscosidade e a tensão superficial do alumínio líquido facilitam o transbordamento do metal líquido na poça de fusão, afetando a formação da solda.

Algumas ligas de alumínio podem apresentar rachaduras a quente durante a solidificação, o que está relacionado ao tempo de resfriamento e à proteção da solda.

Quanto maior a pureza do alumínio, melhor será a qualidade da soldagem.

A soldagem dentro do alumínio da Série 3 é geralmente aceitável, enquanto a soldagem de alumínio de baixa pureza pode produzir furos de explosão e rachaduras.

Há vários parâmetros de processo que afetam a qualidade da soldagem a laser, incluindo a densidade de potência e as características do feixe, desfocagemvelocidade de soldagem, forma de onda do pulso do laser e fluxo de gás auxiliar.

A densidade de potência é um parâmetro crítico na soldagem a laser.

Uma alta densidade de potência pode aquecer rapidamente o metal até seu ponto de fusão em microssegundos, resultando em uma solda de alta qualidade.

A densidade de potência é determinada pela potência de pico e pela área da junta de solda.

Densidade de potência = potência de pico ÷ área da junta de solda

Ao soldar materiais altamente refletivos, como alumínio e cobre, é necessário aumentar a densidade de potência. Isso pode ser feito usando uma corrente ou potência mais alta e soldando o mais próximo possível do ponto focal.

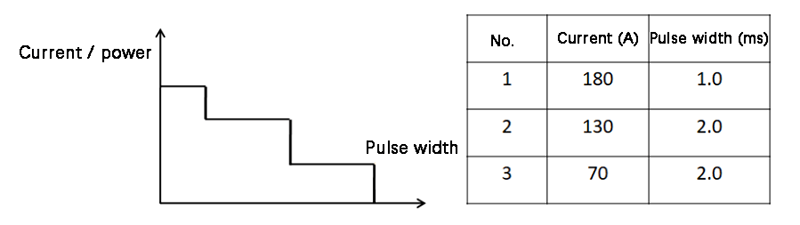

A forma de onda do pulso do laser é um fator crítico na soldagem a laser, especialmente para soldagem de chapas.

Quando o feixe de laser de alta intensidade interage com a superfície do material, 60% a 90% da energia do laser é perdida devido à reflexão, e a refletividade muda com a temperatura da superfície.

A refletividade do metal muda significativamente durante um pulso de laser.

Quando o metal está em um estado sólido, a refletividade do laser é alta.

Entretanto, quando a superfície do material derrete, a refletividade diminui e a absorção aumenta, permitindo uma redução gradual da corrente ou da potência.

Portanto, a forma de onda do pulso geralmente é projetada para acomodar essas alterações, como, por exemplo:

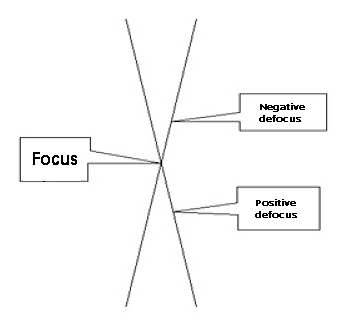

O termo "quantidade de desfocagem" refere-se ao desvio da superfície da peça de trabalho em relação ao plano focal.

A posição do desfocagem afeta diretamente o efeito de buraco de fechadura durante a soldagem sob medida.

Há dois modos de desfocagem: positivo e negativo.

Se o plano focal estiver localizado acima da peça de trabalho, ele será considerado desfocado positivo e, se estiver localizado abaixo da peça de trabalho, será considerado desfocado negativo.

Quando os defocos positivo e negativo são iguais, a densidade de potência do plano correspondente é praticamente a mesma, mas o formato da poça de fusão é diferente.

O desfocamento negativo pode resultar em maior penetração, o que está relacionado à formação da poça de fusão.

Os resultados experimentais mostram que, quando o aquecimento do laser atinge 50 a 200 μS, o material começa a derreter, formando metal em fase líquida e vaporizando parcialmente para formar vapor de alta pressão. Isso resulta em um spray de alta velocidade de luz branca deslumbrante.

Ao mesmo tempo, o gás de alta concentração move o metal líquido para a borda da poça de fusão, criando uma depressão no centro da poça.

Durante o desfocamento negativo, a densidade de energia interna do material é maior do que a da superfície, levando a uma fusão e gaseificação mais fortes. Isso permite que a energia da luz seja transmitida para a parte mais profunda do material.

Portanto, em aplicações práticas, o desfoque negativo deve ser usado quando for necessária uma penetração profunda, e o desfoque positivo deve ser usado na soldagem de materiais finos.

Posição de foco:

O menor ponto com a maior energia pode ser obtido por meio de soldagem por pontos. Por outro lado, quando é necessário um ponto pequeno e a energia é baixa, a soldagem por pontos também pode ser usada.

Posição de desfocagem negativa:

Um ponto ligeiramente maior é apropriado para a soldagem contínua de penetração profunda e para a soldagem por pontos de penetração profunda. À medida que a distância do foco aumenta, o tamanho do ponto se torna maior.

Posição de desfocagem positiva:

Um ponto um pouco maior é adequado para a soldagem contínua de soldagem de vedação de superfície ou situações em que é necessária baixa penetração. À medida que a distância do foco aumenta, o tamanho do ponto também aumenta.

A qualidade do superfície de soldagemA velocidade de soldagem determina a penetração, a zona afetada pelo calor e outros fatores.

A penetração pode ser melhorada com a redução da velocidade de soldagem ou com o aumento da corrente de soldagem.

A redução da velocidade de soldagem é comumente usada para melhorar a penetração e aumentar a vida útil do equipamento.

O sopro auxiliar é um processo crucial na soldagem a laser de alta potência.

Em primeiro lugar, ele ajuda a evitar que o sputtering de metal contamine o espelho de foco usando gás protetor coaxial.

Em segundo lugar, ele evita o acúmulo de plasma de alta temperatura gerado durante o processo de processo de soldagem e impede que o laser atinja a superfície do material por meio de fluxo lateral.

Em terceiro lugar, ele usa gás de proteção para isolar o ar e proteger o banho de solda da oxidação.

A escolha do gás auxiliar e o volume de ar de sopro influenciam muito os resultados da soldagem, e diferentes métodos de sopro também podem ter um impacto significativo na qualidade da soldagem.

Por exemplo, se o diâmetro da fibra óptica for de 0,6 mm e a distância focal do foco for de 120 mm com um foco de colimação de 150 mm, o diâmetro do foco poderá ser calculado da seguinte forma:

Diâmetro do foco = 0,6 x 120/150 = 0,48 mm

A configuração específica é determinada com base no material, na espessura, na penetração e na folga de ajuste do produto.

Recursos do Long Focus: