No mundo da soldagem, a escolha do método correto pode afetar significativamente a eficiência e a qualidade. A soldagem a laser e a soldagem TIG (arco de argônio) oferecem vantagens e desvantagens exclusivas. A soldagem a laser é excelente em termos de velocidade, precisão e automação, o que a torna ideal para aplicações complexas e de alto volume. Por outro lado, a soldagem TIG é conhecida por sua versatilidade e capacidade de lidar com vários metais com o mínimo de distorção. Este artigo explora essas diferenças, ajudando você a entender qual técnica de soldagem é mais adequada às suas necessidades e aplicações. Mergulhe de cabeça para descobrir como esses métodos se comparam em termos de custo, eficiência e praticidade.

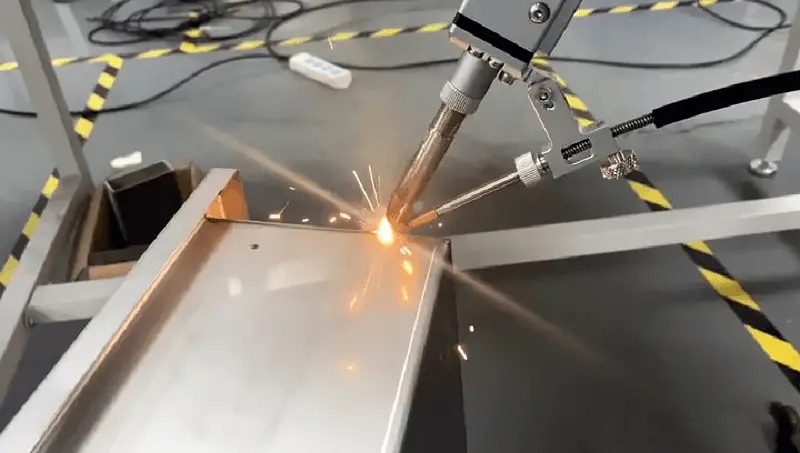

A soldagem a laser é um processo de união de alta precisão que utiliza um feixe de luz concentrado para derreter e fundir materiais, principalmente metais ou termoplásticos. Essa técnica avançada fornece calor intenso e localizado para criar soldas fortes e limpas com o mínimo de zonas afetadas pelo calor.

O processo envolve a focalização de um feixe de laser de alta densidade e potência na superfície da peça de trabalho, causando uma rápida fusão localizada. À medida que o feixe se move ao longo da junta, o material fundido se solidifica atrás dele, formando uma forte ligação metalúrgica. Esse método é particularmente eficaz para unir materiais semelhantes, embora também possa ser adaptado para soldagem de metais diferentes com o controle adequado do processo.

Vários tipos de laser são empregados em aplicações de soldagem, cada um com características específicas adequadas a diferentes materiais e configurações de juntas:

As principais vantagens de soldagem a laser Incluir:

Em nível molecular, a soldagem a laser excita as moléculas da superfície, aumentando sua energia cinética e fluidez. À medida que essas moléculas excitadas interagem e retornam a estados de energia mais baixos, elas formam fortes ligações moleculares, criando uma junta de solda sólida.

A evolução da tecnologia de soldagem a laser está intimamente ligada aos avanços na manufatura aditiva, especialmente na impressão 3D de metal. Embora a impressão 3D baseada em plástico tenha sido amplamente adotada, a manufatura aditiva de metal apresentou desafios exclusivos. A tecnologia de soldagem a laser possibilitou a fusão rápida e precisa de pós metálicos, tornando a impressão 3D de metal um processo de fabricação viável e cada vez mais importante.

Essa sinergia entre a soldagem a laser e a manufatura aditiva acelerou o desenvolvimento e a adoção de ambas as tecnologias. Como resultado, a soldagem a laser passou de uma técnica essencialmente experimental para um facilitador essencial dos processos de fabricação modernos, encontrando aplicações em setores que vão desde o automotivo e aeroespacial até a fabricação de dispositivos eletrônicos e médicos.

A soldagem a laser aproveita a energia extremamente alta dos feixes de laser focalizados para derreter e fundir materiais. Quando direcionada a uma peça de trabalho, a energia concentrada do laser aquece rapidamente a área visada, formando a base dessa avançada tecnologia de união.

É fundamental observar que a luz do laser interage com a superfície da peça de trabalho. Superfícies excessivamente lisas podem causar reflexos indesejáveis, reduzindo potencialmente a eficiência da soldagem. Portanto, a preparação da superfície pode ser necessária para otimizar a absorção do laser.

O feixe de laser concentra energia intensa em um ponto preciso da peça de trabalho, causando fusão localizada. Após a interrupção da ação do laser, o metal derretido se solidifica rapidamente, criando uma ligação forte.

As técnicas de soldagem a laser podem ser categorizadas com base no modo de saída do feixe:

Além disso, as características de formação da solda definem dois tipos principais:

Uma das principais vantagens da soldagem a laser é sua capacidade de obter uma penetração profunda com altas relações entre profundidade e largura, chegando a até 12:1. Essa característica permite a realização de soldas fortes e estreitas em materiais espessos.

Durante o processo de soldagem, o laser injeta rapidamente calor no material por meio de um ponto focalizado. A taxa de aumento de temperatura é excepcionalmente alta, permitindo que até mesmo materiais de subsuperfície profunda atinjam altas temperaturas rapidamente. A profundidade de penetração pode ser controlada com precisão por meio do ajuste da densidade de potência do laser.

Os sistemas de soldagem a laser normalmente empregam lasers de CO2 que variam de 1 a 4 kW. O feixe gerado é transmitido por um sistema óptico sofisticado, incluindo espelhos e elementos de foco, para direcionar e concentrar a energia. Perto do ponto focal, as temperaturas podem atingir de 5.000 a 20.000 K, derretendo instantaneamente o metal na junta.

À medida que o feixe de laser atravessa a peça de trabalho, o metal fundido se solidifica atrás dele, formando uma costura de solda contínua. Esse processo une efetivamente placas de metal separadas em uma única unidade.

A versatilidade da soldagem a laser é evidente em sua compatibilidade de materiais:

A soldagem a laser é particularmente vantajosa para unir componentes em miniatura, precisos, densamente dispostos e sensíveis ao calor em instrumentos valiosos. Sua precisão e a zona mínima afetada pelo calor a tornam superior aos métodos tradicionais de soldagem em muitas aplicações de alta tecnologia.

Embora a soldagem a laser empregue tecnologia avançada, ela pode acomodar os mesmos tipos de juntas que os métodos de soldagem tradicionais, oferecendo maior precisão e controle.

A soldagem por resistência é usada para soldagem de metais finos produtos fixando a peça de trabalho soldada entre dois eletrodos elétricos, derretendo a superfície em contato com a corrente elétrica para criar uma solda com base na resistência a quente da peça de trabalho.

Esse método de soldagem pode causar a deformação da peça de trabalho do produto, pois ela é soldada em ambos os lados do conector.

Por outro lado, a soldagem a laser é realizada somente em um lado, minimizando assim o risco de deformação.

A soldagem por resistência exige manutenção frequente para eliminar óxidos metálicos e outros materiais aderidos à peça de trabalho do produto.

Por outro lado, ao soldar a laser um conector de reforço feito de uma fina material metálicoSe o produto não for usado, ele não tocará a peça de trabalho.

Além disso, a soldagem a laser permite que a luz entre em áreas que não podem ser soldadas pela soldagem básica, resultando em uma velocidade de soldagem mais rápida.

É comum o uso de vapor que não consome energia e não requer manutenção para soldar peças de produtos finos.

No entanto, a taxa de soldagem desse método é relativamente lenta, e a ligação térmica é muito maior do que a soldagem a laser, o que pode facilmente causar deformação.

A velocidade de soldagem a arco é semelhante à de soldagem a arco de argôniomas é mais lento do que o da soldagem a arco de argônio.

A soldagem por feixe de elétrons depende de um feixe para acelerar elétrons de alta energia e alta densidade para colidir com a peça de trabalho do produto. A principal desvantagem desse método é que ele exige condições de alto vácuo para evitar a dispersão de elétrons.

O maquinário e os equipamentos envolvidos são complexos, e a especificação e a aparência das soldas são limitadas pelo sistema de vácuo.

Além disso, a qualidade da instalação das soldas de topo deve ser rigorosamente controlada.

A soldagem com feixe de elétrons sem bomba de vácuo é possível, mas a qualidade da soldagem é geralmente ruim devido à dispersão de elétrons, o que afeta a eficácia geral.

Além disso, a soldagem por feixe de elétrons pode apresentar desvio magnético e problemas de raios X. Os dispositivos eletrônicos podem ser afetados pelo desvio do campo eletromagnético, causando mau funcionamento ou danos.

Para resolver esse problema, as peças de trabalho para produtos de soldagem por feixe de elétrons devem ser soldadas dentro de um campo magnético. Por outro lado, a soldagem a laser não exige um sistema de vácuo nem a desmagnetização da peça de trabalho do produto antes da soldagem.

Ele pode ser realizado no ar, o que o torna adequado para a operação em uma linha de produção ou para a soldagem de materiais com ímãs permanentes.

Ao examinar as vantagens e desvantagens da tecnologia de soldagem a laser, é útil compará-la com os métodos tradicionais de soldagem, como soldagem com proteção gasosa e soldagem a arco de argônio.

Esses métodos clássicos de soldagem ainda são amplamente utilizados no setor de manufatura, e levará algum tempo até que a soldagem a laser os substitua totalmente.

A soldagem a laser é particularmente adequada para a fabricação automatizada. Embora tenha sido amplamente utilizada na impressão 3D, ela também pode ser aplicada na automação de tarefas tradicionais de soldagem.

A soldagem automática oferece vários benefícios aos fabricantes, como maior conveniência, maior precisão do produto e qualidade mais estável.

Os sistemas automatizados também são muito mais rápidos do que os soldadores manuais, e a soldagem tradicional ainda exige um grande número de soldadores.

Ampla gama de materiais compatíveis

Na soldagem tradicional, como a soldagem a arco de argônio, a conversão de um material para outro envolve o ajuste da temperatura da chama e da força do arco.

O princípio de funcionamento do laser é semelhante nesse aspecto. O laser pode ajustar sua potência de saída para se adequar a vários materiais, o que lhe confere uma vantagem distinta.

Com parâmetros predefinidos para diferentes materiais, a soldagem a laser é mais conveniente do que outros métodos de soldagem.

Graças à sua alta densidade de potência, a soldagem a laser pode soldar materiais que são difíceis de soldar usando outras tecnologias.

A soldagem a laser pode ser aplicada a uma ampla variedade de materiais, incluindo super metais, como titânio e aço carbono.

Em termos de densidade de potência, a única tecnologia de soldagem que pode se igualar à soldagem a laser é a soldagem por feixe de elétrons.

Taxa de aquecimento rápida

Outra vantagem dos lasers de alta densidade de potência é sua capacidade de derreter materiais mais rapidamente do que a soldagem a chama ou a arco. Isso resulta em velocidades de soldagem mais rápidas e soldas mais fortes.

A profundidade de penetração na soldagem a laser pode ser controlada ajustando-se a potência de saída do laser.

Os pulsos de laser podem ser aplicados a praticamente qualquer material para evitar danos aos materiais e aos equipamentos.

Juntas de geometria complexa podem ser soldadas

Um recurso exclusivo da soldagem a laser é sua capacidade de soldar a uma distância maior do que outros métodos de soldagem.

As juntas soldadas a laser não precisam estar muito próximas do material que está sendo soldado para fornecer a energia necessária para a soldagem.

Isso proporciona mais espaço para a operação da peça de trabalho e possibilita a soldagem de peças de trabalho com geometrias complexas.

Alta segurança

Máquinas de soldagem a laser normalmente são totalmente automáticos e têm um espaço de trabalho fechado. Isso significa que a equipe não fica mais exposta a altas temperaturas e partículas durante a soldagem.

Só por esse motivo, já vale a pena investir em uma máquina de solda a laser. Vale a pena considerar qualquer tecnologia que possa melhorar a segurança no local de trabalho e manter as pessoas longe de riscos desnecessários.

Há o risco de rachaduras quando o metal esfria rapidamente.

Qualquer coisa que se aqueça rapidamente também se resfria rapidamente. O mesmo se aplica à soldagem a laser. A transmissão localizada de energia por meio do laser significa que as juntas podem ser soldadas rapidamente.

No entanto, isso também significa que o calor na solda é dissipado rapidamente pelo material, o que leva a um acúmulo significativo de estresse térmico.

Somente alguns materiais podem evitar rachaduras ou danos devido a isso.

O aço carbono é um exemplo típico, pois é propenso à fragilização quando resfriado muito rapidamente.

O investimento único do custo do equipamento é alto

Esse pode ser o maior obstáculo para a ampla aplicação dessa tecnologia: o preço das máquinas de soldagem a laser é caro. Isso é mais óbvio do que a soldagem com proteção gasosa e a soldagem com arco de argônio.

A soldagem tradicional requer soldadores qualificados, mas não necessariamente equipamentos caros.

A soldagem a laser derruba a ideia de que o equipamento é caro, mas a operação não exige muitas habilidades.

Com a produção em larga escala, o equipamento de soldagem a laser amadurecerá com a cadeia industrial. Como no início do setor de iluminação LED, o preço se tornará mais acessível e amplamente utilizado.

A soldagem tradicional pode completar sua missão e se tornar parte da história.

A soldagem com gás inerte de tungstênio (TIG), também conhecida como soldagem com arco de tungstênio a gás (GTAW), é um processo avançado de soldagem a arco que utiliza um eletrodo de tungstênio não consumível para produzir a solda. Esse método gera um arco elétrico entre o eletrodo de tungstênio e a peça de trabalho, que aquece e derrete o metal de base e, se usado, o material de enchimento, sob a proteção de um gás de proteção inerte.

Durante o processo de soldagem TIG, um fluxo contínuo de gás inerte flui do bocal da tocha de soldagem, criando uma atmosfera protetora ao redor do arco e do banho de solda. Essa proteção de gás isola efetivamente a área de soldagem da contaminação atmosférica, evitando a oxidação e outras reações prejudiciais que poderiam comprometer a qualidade da solda. A proteção do gás inerte é fundamental para preservar a integridade do eletrodo de tungstênio, manter um arco estável e garantir a pureza do metal de solda e da zona afetada pelo calor.

A escolha do gás de proteção influencia significativamente as características de soldagem e a qualidade final da solda. Embora o argônio puro seja o gás mais comumente usado devido à sua excelente estabilidade de arco e custo-benefício, misturas de hélio ou argônio-hélio também são empregadas para aplicações específicas. O hélio proporciona maior aporte de calor e penetração mais profunda, o que o torna adequado para a soldagem de materiais mais espessos ou de metais altamente condutores, como alumínio e cobre. As misturas de argônio e hélio oferecem um equilíbrio entre a estabilidade do arco de argônio e o maior aporte de calor do hélio, permitindo um desempenho de soldagem otimizado em vários materiais e espessuras.

Leitura relacionada: Soldagem MIG vs. TIG

A soldagem com gás inerte de tungstênio (TIG), também conhecida como soldagem com arco de tungstênio a gás (GTAW), é um processo avançado de soldagem a arco que utiliza um eletrodo de tungstênio não consumível e um gás de proteção inerte para proteger o banho de solda. Esse método oferece um controle excepcional sobre o processo de soldagem, resultando em soldas precisas e de alta qualidade, com o mínimo de respingos e distorção.

As principais vantagens da soldagem TIG incluem visibilidade superior do arco e da poça de fusão, facilitando o controle preciso e resultados de alta qualidade. O processo produz escória mínima ou nenhuma, eliminando a necessidade de limpeza pós-soldagem e reduzindo o risco de inclusões. No entanto, ao realizar operações externas, são necessárias medidas especiais de proteção contra o vento para manter a integridade do envelope de gás de proteção.

Os processos de soldagem com proteção de gás podem ser categorizados em dois tipos principais com base no consumo do eletrodo:

Na soldagem TIG, o argônio é o gás de proteção mais comumente usado devido à sua boa relação custo-benefício e ampla disponibilidade. Por isso, o processo é frequentemente chamado de "soldagem a arco de argônio". O hélio também pode ser usado como gás de proteção, oferecendo maior aporte de calor e velocidades de soldagem potencialmente mais rápidas, mas seu custo mais alto limita sua adoção generalizada.

Em aplicações especializadas, pequenas quantidades de hidrogênio podem ser adicionadas à mistura de gás de proteção para melhorar a penetração da solda e a ação de limpeza. No entanto, essa prática exige uma análise cuidadosa da compatibilidade do material e dos possíveis riscos de fragilização por hidrogênio.

A versatilidade da soldagem TIG a torna ideal para unir uma ampla gama de metais, incluindo alumínio, aço inoxidável e ligas exóticas, especialmente em aplicações que exigem alta precisão e apelo estético.

A soldagem TIG (Tungsten Inert Gas) é classificada em três categorias com base no nível de automação: soldagem manual, semiautomática e automática.

A soldagem TIG manual exige que o operador controle o movimento da tocha de soldagem e a adição do arame de enchimento totalmente à mão. Esse método oferece o máximo de flexibilidade e é amplamente usado para tarefas de soldagem complexas ou de precisão.

A soldagem TIG semiautomática combina a manipulação manual da tocha com a alimentação automatizada do arame. O operador guia a tocha enquanto um sistema mecanizado alimenta o arame de enchimento em uma taxa predefinida. Esse método aumenta a consistência na deposição do metal de adição, mas é menos comumente empregado.

Os sistemas automáticos de soldagem TIG oferecem o mais alto nível de mecanização. Nas configurações de peça fixa, a tocha de soldagem é montada em um carro motorizado que atravessa a junta. O metal de adição pode ser adicionado usando técnicas de alimentação de arame frio ou quente. A alimentação com arame quente pré-aquece eletricamente o material de enchimento, aumentando as taxas de deposição e melhorando a produtividade.

Vale a pena observar que algumas aplicações de soldagem TIG, especialmente a soldagem de chapas finas ou passes de raiz, podem não exigir a adição de metal de adição, dependendo apenas da fusão dos materiais de base.

Entre esses métodos, a soldagem TIG manual continua sendo a mais versátil e amplamente adotada, especialmente nos setores que exigem soldas de alta precisão ou geometrias de juntas complexas. A soldagem TIG semiautomática, embora ofereça algumas vantagens, encontrou aplicação limitada em processos de nichos específicos.

Para alguns componentes importantes de paredes espessas, como vasos de pressão e tubulações, feitos de metais negros e não ferrosos, a soldagem TIG às vezes é usada para garantir alta qualidade de soldagem.

A soldagem a arco de tungstênio-argônio é usada na penetração de raiz cordão de solda conexão, soldagem em todas as posições e conexão de espaço estreito.

| Categoria / modo | Soldagem a arco de argônio | Soldagem a laser |

| Deformação | Fácil de deformar | Pequena deformação ou nenhuma deformação |

| Grau estético | Não é bonito e precisa ser polido várias vezes | A aparência é suave e pode ser tratada levemente |

| Tamanho do ponto de solda | Grande ponto de solda | Ponto de solda fino e ponto ajustável |

| Gás de proteção | Argônio | Argônio |

| Entrada de calor | Alta temperatura | Calor baixo |

| Precisão de usinagem | Comumente | Preciso |

| Horas de processamento | Consome muito tempo | Consumo de pouco tempo |

| Segurança | Luz ultravioleta, risco de radiação | T exposição à luz, quase nenhum dano |

| Grau de perfuração | Perfuração fácil | Não é fácil de perfurar |

| Grau de automação | Muito baixo | Comumente |

O máquina de solda a ponto e a soldagem automática são usados simplesmente para classificação.

A operação de soldagem de uma máquina de solda a ponto a laser é simples e rápida.

A operação de soldagem a arco de argônio com eletrodo sem fusão é relativamente difícil e requer consumíveis, de modo que a velocidade de soldagem é relativamente baixa.

A velocidade de soldagem de uma máquina de solda a laser automática e de uma máquina de solda MIG automática não é muito diferente porque a soldagem MIG ainda precisa de arame fundido, portanto a velocidade de soldagem será um pouco mais lenta do que a de uma máquina de solda a laser automática.

Uma máquina de solda a laser é usada para derreter materiais de solda usando um laser, mas a solda profunda a laser não é seu ponto forte. Não é que a soldagem profunda a laser não seja boa, mas o custo é muito alto.

Por exemplo, se você precisar soldar um aço inoxidável de 2,0 mm chapa de açoSe você não tiver uma máquina de solda a laser de transmissão de fibra óptica de 500 W, precisará usar uma máquina de solda a laser de transmissão de fibra óptica de 500 W, no mínimo, e o preço será de cerca de 100.000.

Embora uma máquina geral de soldagem a arco de argônio possa soldar uma placa de aço inoxidável tão espessa, o preço é de apenas algumas centenas, e a soldagem automática a arco de argônio custa de 20 a 30 mil.

Portanto, não é econômico usar uma máquina de solda a laser se for necessária uma penetração profunda para soldar materiais espessos.

A aparência da soldagem de uma máquina de solda a ponto a laser é mais bonita do que a da soldagem a arco de argônio com um eletrodo que não derrete.

A aparência de soldagem de uma máquina automática de soldagem a laser é semelhante à de uma máquina automática de soldagem a arco de argônio, e a soldagem a laser de materiais finos é melhor.

Em termos de firmeza de soldagem, desde que a potência da máquina de soldagem a laser seja grande o suficiente, ela pode soldar com firmeza, o que é comparável à soldagem a arco de argônio.

No entanto, o calor da máquina de solda a laser é mais concentrado e a deformação térmica do material é menor, de modo que a máquina de solda a laser tem mais vantagens na soldagem de materiais de paredes finas.

Em termos de precisão, a precisão da máquina de solda a laser é maior, e a soldagem subsequente usando uma máquina de solda a laser basicamente não exige processamento, o que economiza tempo e esforço.

A operação de uma máquina de solda a ponto a laser é muito menos difícil do que a da soldagem a arco de argônio com eletrodo sem fusão.

Na verdade, a soldagem a arco de argônio exige habilidade e é propensa a erros, mas a soldagem a laser é muito mais simples e a operação é mais direta.

Mesmo que haja erros, eles não são significativos.

A operação da soldagem automática a laser e da soldagem automática a arco de argônio não é difícil. Ambas requerem controle por computador.

Para soldar materiais de paredes finas, é melhor usar uma máquina de solda a laser do que para soldar materiais espessos.

Se não houver grandes exigências de velocidade e precisão de soldagem, é mais econômico usar uma máquina de soldagem a arco de argônio.

No entanto, se o custo não for uma preocupação, é melhor usar uma máquina de solda a laser.

Em comparação com a soldagem a arco tradicional, Máquina de solda a laser portátil pode economizar cerca de 80% ~ 90% de energia elétrica e reduzir o custo de processamento em cerca de 30%.

A soldagem portátil a laser pode concluir a soldagem de aço e metais diferentes. Tem uma velocidade de soldagem rápida, pequena deformação e uma pequena zona afetada pelo calor.

As soldas devem ser bonitas, planas e sem ou com poucos poros e contaminação. As máquinas portáteis de soldagem a laser podem realizar micropeças abertas e soldagem de precisão.

Durante a soldagem manual a laser, a entrada de calor é baixa e a deformação da peça de trabalho é pequena, o que pode resultar em uma bela superfície de soldagem sem ou com apenas um tratamento simples (dependendo do efeito de superfície de soldagem necessário).

As máquinas de solda a laser portáteis podem reduzir muito o custo de mão de obra do extenso processo de polimento e nivelamento.

Vantagens da máquina portátil de soldagem por fibra óptica em relação à tradicional soldagem a arco de argônio

| Item | Soldagem a laser de fibra óptica portátil | Soldagem tradicional a arco de argônio |

| Custo do emprego | A operação é simples, as pessoas comuns a iniciam em meia hora, e o custo de emprego é baixo | O recrutamento é difícil, os salários são altos e os custos de emprego são elevados |

| Danos pessoais | Energia de feixe de comprimento de onda único e puro, baixa radiação indireta, só precisa de óculos de proteção para filtrar a luz forte | Doença ocupacional, lesão física grave |

| Eficiência | A velocidade é rápida, a eficiência pode chegar a 3-8 vezes a da soldagem a arco de argônio, e a velocidade de soldagem linear pode chegar a mais de 10 cm/s | Velocidade lenta e baixa eficiência |

| Deformação térmica | Concentração de energia e pouca influência da deformação térmica | Grande influência térmica e deformação |

| Qualidade da solda | A solda é fina e bonita, a piscina de solução é profunda e a resistência é alta | A solda é áspera e irregular, o que requer lixamento e polimento secundários |

| Material soldável | Materiais muito finos podem ser soldados, como aço inoxidável de 0,05 mm | Não solde material muito fino |

| Dificuldade de aprendizado | Pessoas comuns podem começar a trabalhar em meia hora, e trabalhadoras inexperientes também podem começar | São necessários soldadores profissionais, e o limite técnico é alto |

| Consumíveis | Pode ser soldada com arame de enchimento ou sem arame de solda | Consumíveis e arame de solda necessários |

| Danos por solda | A solda é bonita e fina, a poça de solução é uniforme e a consistência é boa. | É fácil soldar se houver poros |

Em comparação com a soldagem a arco de argônio tradicional, a máquina de solda de fibra óptica portátil tem desvantagens

| Item | Portátil laser de fibra óptica soldagem | Soldagem tradicional a arco de argônio |

| Capacidade de preenchimento de lacunas | Fraca, nossa empresa adota a soldagem por balanço, que pode fundir a lacuna de 0,3 a 0,5 mm no máximo, e adota a soldagem por alimentação de arame, que pode fundir a lacuna de mais de 1 mm no máximo | Forte, insensível à folga da peça de trabalho, uma grande folga pode ser soldada por meio de enchimento |

| Preço do equipamento | Equipamentos caros | Equipamentos baratos |

| Peso do volume | Volume e peso relativamente grandes | Tamanho pequeno e peso leve |

| Grosso soldagem de chapas | Não é propício para a soldagem de materiais de chapa grossa. A capacidade de penetração da poça de fusão de 1000 Watt é de cerca de 3 mm e a de 1500 Watt é de cerca de 4 mm. | A soldagem de materiais com chapas grossas tem vantagens, pois pode acumular e preencher o reservatório de solução de soldagem, além de se adaptar à soldagem de materiais mais espessos |

Vantagens da máquina portátil de soldagem por fibra óptica em relação à tradicional soldagem a arco de argônio

| Item | Óptico portátil soldagem a laser de fibra | Soldagem tradicional a arco de argônio |

| Custo do emprego | A operação é simples, as pessoas comuns a iniciam em meia hora, e o custo de emprego é baixo | O recrutamento é difícil, os salários são altos e os custos de emprego são elevados |

| Danos pessoais | Energia de feixe de comprimento de onda único e puro, baixa radiação indireta, só precisa de óculos de proteção para filtrar a luz forte | Doença ocupacional, lesão física grave |

| Eficiência | A velocidade é rápida, a eficiência pode chegar a 3-8 vezes a da soldagem a arco de argônio, e a velocidade de soldagem linear pode chegar a mais de 10 cm/s | Velocidade lenta e baixa eficiência |

| Deformação térmica | Concentração de energia e pouca influência da deformação térmica | Grande influência térmica e deformação |

| Qualidade da solda | A solda é fina e bonita, a piscina de solução é profunda e a resistência é alta | A solda é áspera e irregular, o que requer lixamento e polimento secundários |

| Material soldável | Materiais muito finos podem ser soldados, como aço inoxidável de 0,05 mm | Não solde material muito fino |

| Dificuldade de aprendizado | Pessoas comuns podem começar a trabalhar em meia hora, e trabalhadoras inexperientes também podem começar | São necessários soldadores profissionais, e o limite técnico é alto |

| Consumíveis | Pode ser soldada com arame de enchimento ou sem arame de solda | Consumíveis e arame de solda necessários |

| Danos por solda | A solda é bonita e fina, a poça de solução é uniforme e a consistência é boa. | É fácil soldar se houver poros |

Desvantagens da máquina portátil de soldagem por fibra óptica em relação à tradicional soldagem a arco de argônio

| Item | Óptico portátil soldagem a laser de fibra | Soldagem tradicional a arco de argônio |

| Capacidade de preenchimento de lacunas | Fraca, nossa empresa adota a soldagem por balanço, que pode fundir a lacuna de 0,3 a 0,5 mm no máximo, e adota a soldagem por alimentação de arame, que pode fundir a lacuna de mais de 1 mm no máximo | Forte, insensível à folga da peça de trabalho, uma grande folga pode ser soldada por meio de enchimento |

| Preço do equipamento | Equipamentos caros | Equipamentos baratos |

| Peso do volume | Volume e peso relativamente grandes | Tamanho pequeno e peso leve |

| Grosso soldagem de chapas | Não é propício para a soldagem de materiais de chapa grossa. A capacidade de penetração da poça de fusão de 1000 Watt é de cerca de 3 mm e a de 1500 Watt é de cerca de 4 mm | A soldagem de materiais com chapas grossas tem vantagens, pois pode acumular e preencher o reservatório de solução de soldagem, além de se adaptar à soldagem de materiais mais espessos |

Tabela 3: soldagem a laser portátil tem vantagens óbvias sobre a soldagem a arco de argônio tradicional

| efeito do calor | tratamento subsequente | requisitos para placas | requisitos para os trabalhadores | velocidade de soldagem | disponibilidade de materiais de consumo | |

| Brilho solitário de argônio | excelente | necessidade | Espessura > 1 mm | Alto, geralmente requer técnicos profissionais (supondo que o salário dos técnicos profissionais seja de 10.000 yuans/mês) | lento | Sim (fluxo, fio de solda) |

| Soldagem a laser portátil | Muito pequeno | indesejável | Espessura < 3 mm | Baixo, os trabalhadores comuns podem começar após um treinamento simples (supondo que o salário dos trabalhadores comuns seja de 4.000 yuans/mês) | É de 2 a 10 vezes maior do que a soldagem a arco de argônio | nada |

O debate entre a tradicional soldagem a arco de argônio e a soldagem a laser continua no setor de manufatura, refletindo o ritmo rápido e muitas vezes imprevisível do avanço tecnológico.

Operadores experientes em soldagem a arco de argônio, com décadas de conhecimento, podem enfrentar desafios para se adaptar à tecnologia de soldagem a laser devido às diferenças significativas na operação e no controle do processo.

Ambos os métodos de soldagem oferecem vantagens e limitações distintas. A escolha ideal depende de requisitos industriais específicos, propriedades do material, volume de produção e padrões de qualidade.

Considerações sobre custos:

As máquinas tradicionais de soldagem a arco de argônio normalmente variam de 2.000 a 5.000 CNY, o que as torna acessíveis tanto para fabricantes de grande porte quanto para pequenas oficinas. Seu design compacto e leve facilita as operações de soldagem no local e aumenta a portabilidade.

No entanto, a soldagem a arco de argônio tem limitações:

Vantagens da soldagem a laser:

Os sistemas de soldagem a laser, embora mais caros (50.000 a 100.000 CNY), oferecem benefícios significativos:

Os sistemas a laser são especialmente adequados para ambientes de produção de alto volume, linhas de fabricação automatizadas e aplicações que exigem soldas precisas e repetíveis. Entretanto, seu tamanho e custo podem limitar sua aplicabilidade em operações móveis ou de pequena escala.

A escolha entre essas tecnologias deve se basear em uma análise abrangente dos requisitos de produção, das características do material, dos padrões de qualidade e dos custos operacionais de longo prazo, incluindo fatores como eficiência energética, necessidades de manutenção e disponibilidade de mão de obra.