O que torna a soldagem de ligas de magnésio tão desafiadora e empolgante? Neste artigo, você explorará técnicas inovadoras, como a soldagem a laser com carbeto de silício, a soldagem a arco de plasma com corrente pulsada e a soldagem ativada. Descubra como esses métodos aumentam a resistência, a eficiência e o desempenho geral da junta. Conheça as abordagens inovadoras da soldagem por fusão-adesiva e da soldagem por difusão e veja como elas revolucionam o campo. Este guia abrangente aprofundará seu conhecimento sobre os últimos avanços e aplicações práticas da tecnologia de soldagem de magnésio.

Na última década, devido ao impulso significativo da conservação de energia e da proteção ambiental, o desenvolvimento de ligas de magnésio e de suas tecnologias de soldagem foi mais acelerado do que nunca.

Os métodos de soldagem, os materiais e os equipamentos estão em constante evolução, proporcionando condições favoráveis sem precedentes para a progressão rumo a uma produção de soldagem de ligas de magnésio de maior qualidade, mais eficiente e econômica. Isso estimulou muito a industrialização das ligas de magnésio.

Metais diferentes, como magnésio e alumínio, podem ser unidos de alguma forma por métodos como vácuo soldagem por difusãosoldagem por explosão e soldagem por fricção.

No entanto, a força de união obtida não é ideal. A principal razão para esse resultado é a formação de compostos intermetálicos de alta dureza e alta fragilidade dentro do banho de solda durante a soldagem dos dois materiais.

As partículas de carbeto de silício (SiC) são frequentemente combinadas com magnésio e ligas de alumínio no campo de fundição para formar materiais compostos. Essa combinação refina a microestrutura dos materiais e aprimora suas propriedades mecânicas de forma abrangente.

O SiC também é usado com frequência em processos de revestimento de superfícies. Com base nas propriedades do SiC e em sua aplicação em materiais compostos de magnésio e alumínio, o SiC é proposto como uma camada intermediária para a soldagem por sobreposição a laser de magnésio e alumínio.

O objetivo é usar partículas de SiC como uma camada intermediária para a soldagem a laser por sobreposição de magnésio e alumínio, melhorando assim o desempenho da junta de solda de magnésio-alumínio.

Comparando a soldagem direta a laser da liga de magnésio e da liga de alumínio com a soldagem a laser que incorpora partículas de SiC, a seção transversal macroscópica da costura de solda é ilustrada na Figura 3.

Sob o mesmo potência do laser Em condições de soldagem a laser direta, ocorrem mudanças na morfologia macroscópica da poça de fusão de soldagem. Em comparação com a soldagem direta a laser, a adição de uma camada intermediária de SiC reduz a capacidade de agitação interna da poça de fusão e aumenta a largura da fusão na interface das chapas de magnésio e alumínio.

Os testes de cisalhamento nos espécimes soldados revelam que a inclusão de SiC altera a microestrutura da poça de fusão, reduz a espessura da camada de reação do composto intermetálico e aumenta a resistência à tração por cisalhamento da costura de solda, que pode ser mais de três vezes maior que a da soldagem direta a laser.

A. Soldagem a laser direta

B. Soldagem a laser com uma camada intermediária de SiC

Corrente pulsada soldagem a arco de plasma foi usado para soldar uma chapa de liga de magnésio de 5 mm de espessura. O esquema do processo é mostrado na Figura 6.

A foto macroscópica da costura de solda é exibida na figura. A partir da imagem macroestrutural da costura de solda, a folha de magnésio superior exibe as características da corrente pulsada arco de plasma Soldagem com microfuros - fusão uniforme na parte posterior, pequenas alterações nas dimensões da largura da fusão nas superfícies superior e inferior da junta, o que será vantajoso para reduzir a concentração de tensão e melhorar o desempenho da junta.

Esse método não apenas melhora a qualidade da soldagem de chapas de liga de magnésio de espessura média, mas também simplifica o processo de produção e aumenta a produtividade, tornando-o adequado para a produção em massa.

A soldagem com gás inerte de tungstênio ativado (A-TIG) é um método que envolve o revestimento da superfície do material de base com um ativador antes da soldagem. Sob as mesmas especificações de soldagem, em comparação com a soldagem convencional Soldagem TIGIsso pode aumentar significativamente a profundidade da penetração da solda.

Ao soldar ligas de magnésioEm relação à penetração da solda TIG AC, a profundidade da penetração da solda TIG AC aumenta visivelmente após a adição do ativador desenvolvido, conforme mostrado na figura.

Os testes de desempenho mecânico indicam que a resistência da junta soldada A-TIG de ligas de magnésio pode chegar a 90% do material de base, obtendo uma penetração profunda e uma conexão de alta qualidade das ligas de magnésio.

(a) Sem ativador

(b) Com ativador

O ativo tradicional técnica de soldagem aplica o ativador na superfície da peça de teste de soldagem, o que tem a desvantagem de não ser capaz de soldar com arame de enchimento. Portanto, foi proposto um método de soldagem ativa de arame de enchimento, no qual o ativador é aplicado à superfície do arame de soldagem, seguido pela soldagem do arame de enchimento, conforme mostrado na Figura 5.

A soldagem de arame de enchimento TIG com arame ativo de liga de magnésio supera a dificuldade de transição de gotículas durante a soldagem de arame de enchimento nas técnicas tradicionais de soldagem ativa, permitindo uma transição suave de gotículas para a poça de fusão de soldagem.

Ao mesmo tempo, o ativador aumenta a profundidade de penetração da soldagem, tornando-o um método de soldagem de alta eficiência ideal para ligas de magnésio. Em comparação com o método padrão de soldagem com arame de enchimento TIG, esse método pode melhorar significativamente a eficiência e a profundidade de penetração do magnésio soldagem de ligas.

A Figura 5 compara as profundidades de penetração da soldagem nas correntes de 60A e 90A. A 60A, a taxa de aumento da profundidade de penetração (em comparação com a profundidade de penetração de soldagem do arame ativo e do arame comum) pode chegar a mais de 300%.

Em uma corrente de soldagem de 90A, a profundidade de penetração obtida com a soldagem de arame ativo composto é a maior, com uma taxa de aumento de 243%. Para um magnésio AZ31 de 5 mm de espessura placa de liga metálicaO sistema pode ser totalmente soldado em um único passe.

Figura 5 Diagrama esquemático da soldagem

Em resposta à demanda urgente por tecnologia de união de materiais metálicos diferentes, é proposta uma nova técnica de união por "fusão-adesiva" (ou soldagem adesiva).

Esse método combina organicamente as tecnologias de soldagem por fusão contínua, como laser e arco de plasma, com a tecnologia adesiva, obtendo uma unidade eficaz de ligação mecânica, metalúrgica e química.

Ele não apenas possui as vantagens do adesivo tradicional soldagem por pontosAlém disso, ele também realiza a promoção sinérgica da "união de linha" da soldagem por fusão contínua e da "união de superfície" do adesivo. Isso aumenta significativamente o desempenho geral da junta, fornecendo uma nova direção para futuras conexões de materiais diferentes.

Foram realizados experimentos em placas de liga de magnésio semelhantes usando adesivo de arco de plasma tecnologia de soldagem. As características do processo de soldagem adesiva por arco de plasma foram exploradas, e a estrutura e o desempenho da costura de solda foram analisados. Esta pesquisa fornece uma orientação significativa para o estudo mais aprofundado das características do processo de soldagem adesiva por arco de plasma.

A soldagem adesiva por arco de plasma é um novo método de soldagem que combina a soldagem por arco de plasma e a tecnologia adesiva para unir peças de trabalho. O arco de plasma tem uma alta densidade de energia e temperatura de coluna de arco, proporcionando aquecimento concentrado à peça de trabalho e demonstrando uma forte capacidade de penetração.

Esse método pode obter uma única penetração total em chapas de espessura média e, com a mesma profundidade de penetração, sua velocidade de soldagem é maior do que a da soldagem TIG, melhorando assim a produtividade da soldagem.

Além disso, o arco de plasma transmite menos aporte térmico para a peça de trabalho, e a seção transversal da costura de solda é comparativamente estreita, com uma grande relação entre profundidade e largura, parecendo um formato de "taça de vinho". A zona afetada pelo calor é estreita, resultando em menor deformação da solda.

As juntas adesivas distribuem uniformemente o estresse, evitando a concentração de estresse, e mantêm uma boa vedação. A colagem adesiva pode eliminar a necessidade de fixadores mecânicos (como parafusos e porcas), e os orifícios de conexão não são necessários, evitando assim a redução da área efetiva da seção transversal do material.

Esse método permite a utilização total da resistência do material, reduzindo significativamente o peso estrutural geral. Além disso, a junta apresenta propriedades de isolamento e resistência à corrosão.

A imagem abaixo mostra um esquema do processo de soldagem adesiva por arco de plasma. A junta soldada emprega um método de junta sobreposta. A espessura do adesivo é de 0,1 mm. Os testes foram realizados na soldagem adesiva por arco de plasma de liga de magnésio em condições sem chanfro ou proteção de modelagem forçada na parte traseira.

Conforme mostrado na Figura 19, a seção transversal da solda revela que a poça de fusão é mais larga na parte superior e mais estreita na parte inferior, lembrando o formato de um "T". A depressão da superfície é pequena, e o interior da solda não apresenta defeitos evidentes, como porosidade ou rachaduras.

A análise das propriedades mecânicas indica que a carga de falha da junta de solda adesiva por arco de plasma apresenta um aumento significativo em comparação com a soldagem por arco de plasma e as juntas adesivas. Sob as mesmas condições de carga, a junta de solda adesiva por arco de plasma demonstra uma tendência reduzida de rachaduras térmicas.

A inovadora técnica de soldagem adesiva a laser foi aplicada para unir metais diferentes de magnésio e alumínio, obtendo conexões eficazes entre folhas finas desses dois metais.

Esse método altera significativamente a distribuição e as características dos compostos intermetálicos entre o magnésio e o alumínio, aumentando, assim, a profundidade de penetração da solda e aprimorando a resistência das juntas soldadas.

Durante o processo de soldagem adesiva a laser, a camada adesiva tem um grande impacto em todo o banho de solda. Ela não apenas altera o padrão de fluxo de toda a poça de fusão, mas também afeta diretamente a transferência de calor durante o processo de soldagem, alterando, assim, o processo de soldagem convencional. processo de soldagem a laser.

O diagrama esquemático do estrutura de soldagem é mostrada na Figura 9, onde uma camada adesiva com espessura de 0,1 mm é pincelada na área de sobreposição. A morfologia macroscópica da junta soldada é mostrada na Figura 10.

A medição das propriedades mecânicas da junta soldada com adesivo a laser de metais diferentes de magnésio-alumínio revela que seu desempenho mecânico abrangente atinge mais de 90% da liga de magnésio original, atendendo substancialmente à demanda atual de resistência das conexões de magnésio-alumínio.

Durante o processo de soldagem adesiva a laser, a adição da camada adesiva acelera a transferência de calor entre a liga de magnésio e a liga de alumínio, aumentando a velocidade de resfriamento da liga de magnésio e, ao mesmo tempo, pré-aquecendo indiretamente a liga de alumínio. Até certo ponto, esse pré-aquecimento aumenta a taxa de absorção da liga de alumínio pelo laser.

Atualmente, os métodos de soldagem usados para metais dissimilares Mg/Al são principalmente a soldagem por fusão e a soldagem em fase sólida, enquanto a soldagem por difusão com adição de metais de transição intermediários é um método eficaz para conexões de metais dissimilares.

Ao ajustar a composição da camada intermediária, é possível obter controle sobre a estrutura da junta, melhorando assim o desempenho da junta. No momento, há poucos relatos na literatura sobre conexões de soldagem por difusão de Mg/Al com adição de metais de transição intermediários.

A análise comparativa da junta de Mg/Al sob as condições de soldagem por difusão protegida por gás inerte, com e sem metais de transição, revela o motivo pelo qual a adição de metais de transição intermediários aumenta a resistência ao cisalhamento da junta soldada por difusão de Mg/Al. Os materiais de base usados no experimento são Liga de alumínio 6061 e liga de magnésio AZ31B.

A análise de desempenho mecânico indica que a resistência ao cisalhamento das juntas soldadas por difusão direta de Mg/Al pode chegar a aproximadamente 40 MPa, enquanto que, com a adição de ligas metálicas de transição adequadas, a resistência ao cisalhamento das juntas soldadas por difusão de Mg/Al pode chegar a 100 MPa.

A razão está no fato de que a soldagem por difusão direta de magnésio e alumínio inevitavelmente resulta na formação de vários compostos intermetálicos na área da junta.

No entanto, a estrutura das juntas soldadas por difusão de Mg/Al com adição de metais de transição de liga passa de uma rede de formas eutéticas para uma fase intermediária composta de solução sólida supersaturada à base de magnésio e partículas dispersas de Al ricas em segunda fase.

A adição de metais de transição impede efetivamente o contato direto da matriz de magnésio-alumínio, e as partículas dispersas resultantes aumentam significativamente a resistência da junta.

Com seu revestimento de alta qualidade, maior eficiência de produção, simplicidade de operação e vantagens de economia de energia, a tecnologia de pulverização a arco tem sido um ponto focal de pesquisa desde a invenção das técnicas de pulverização térmica.

A pulverização por arco envolve o uso de dois fios, revestidos com o material de pulverização desejado, como eletrodos consumíveis. O arco gerado nas extremidades dos fios serve como fonte de calor para derreter esses fios.

Em seguida, o ar comprimido é passado através do arco e das gotículas fundidas, fazendo com que elas se atomizem e atinjam o substrato em uma determinada velocidade, formando assim o revestimento.

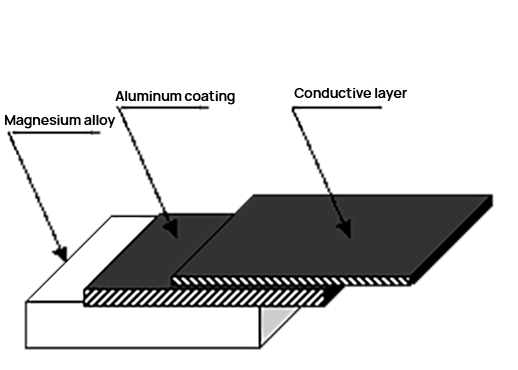

Com o uso da pulverização a arco, as juntas de solda podem ser protegidas de forma abrangente, tornando esse método adequado para juntas de solda de metal homogêneas e heterogêneas. Este artigo discute as características do processo de pulverização a arco de ligas de magnésio e seu processo de tratamento pós-pulverização, e apresenta um revestimento de quase-liga de magnésio-alumínio recém-desenvolvido. Um revestimento de alumínio puro é pulverizado sobre a superfície do substrato de liga de magnésio para aumentar sua resistência à corrosão.

O processo de formação do revestimento inevitavelmente resulta em uma certa quantidade de porosidade tanto em sua superfície quanto internamente, o que pode se tornar a origem da corrosão. Para aumentar ainda mais a resistência à corrosão do revestimento, a vedação dos poros do revestimento após o tratamento é um procedimento essencial.

A vedação condutiva de poros é adotada para atender às demandas de setores específicos. Enchimentos metálicos são adicionados ao agente de vedação orgânico, a resina epóxi, para formar um revestimento condutor misturado, completando o processo de vedação de poros condutores para revestimentos de alumínio puro, além de investigar a resistência à corrosão da vedação de poros condutores orgânicos.

O diagrama esquemático da vedação de poros condutores é mostrado na Figura 11. A Figura 12 ilustra a morfologia microscópica do revestimento de poros contendo pó de cobre.

Os testes de resistência do revestimento indicam que a adição de uma certa quantidade de pó de cobre à resina epóxi pode tornar o revestimento de vedação de poros condutivo, e sua condutividade é boa. A resistência à corrosão do revestimento de vedação de poros é estudada por meio de um teste de imersão em temperatura ambiente.

Em comparação com o revestimento não selado, o revestimento condutor selado por poros apresenta boa resistência à corrosão.

Explora-se a viabilidade da utilização de fios metálicos heterogêneos para pulverização por arco. Os fios de magnésio e alumínio são utilizados como os dois fios de pulverização, e os revestimentos de compostos intermetálicos são preparados na superfície das ligas de magnésio para aumentar a resistência à corrosão, a resistência ao desgaste, a resistência a altas temperaturas e a resistência à oxidação, possibilitando assim sua aplicação em uma gama mais ampla de campos.

O fio de alumínio de alta pureza com um teor de alumínio superior a 99,7% e o fio de magnésio de alta pureza com um teor de magnésio superior a 99,7% são usados como os dois polos do fio de pulverização.

A morfologia da superfície do revestimento obtido por pulverização de arco é mostrada na Figura 13. O revestimento obtido é liso e uniforme, com partículas pequenas e sem partículas de metal fundido incompletamente. A porosidade da superfície também é mínima.

As medições de microdureza do revestimento revelam uma microdureza média de até 200 HV, enquanto a dureza média do revestimento de alumínio puro pulverizado por arco é de apenas 67 HV.

A dureza do composto produzido pela reação do magnésio e do alumínio é maior do que a do magnésio e do alumínio puros, e a formação de um grande número de compostos intermetálicos resulta em um aumento da dureza do revestimento.

Depois que o magnésio se difunde e reage com o alumínio, os óxidos residuais e as partículas da fase MgAl2O4 dispersas na matriz também contribuem para o efeito de endurecimento.

O desenvolvimento e a aplicação da liga de magnésio, um novo material estrutural, apresentaram desafios significativos à tecnologia de soldagem, ao mesmo tempo em que ampliaram seus possíveis usos. Ainda existem muitas dificuldades técnicas na soldagem de ligas de magnésio que aguardam nossa exploração e resolução.

A superação desses problemas estabelecerá uma base técnica sólida para a aplicação prática das ligas de magnésio e para o projeto e a fabricação de componentes de ligas de magnésio.

Os avanços tecnológicos discutidos acima, sem dúvida, impulsionarão o nível de tecnologia de soldagem dos produtos de liga de magnésio e promoverão a aplicação de componentes complexos de liga de magnésio na produção industrial.