Imagine conseguir dobras de chapas metálicas perfeitas, sem marcas ou manchas. Este artigo se aprofunda em técnicas avançadas que garantem uma qualidade de superfície impecável nos processos de dobra de metal. Você aprenderá sobre métodos inovadores, como o uso de materiais não metálicos, ranhuras em V de rolos, estruturas de inversão e filmes protetores. Ao final, você entenderá como essas técnicas minimizam o atrito e a pressão, evitando indentações indesejadas e aprimorando a estética do produto. Explore essas soluções para melhorar a aparência e o valor de seu trabalho em metal.

A tecnologia de processamento de chapas metálicas tem avançado continuamente, especialmente em aplicações como dobra de precisão de aço inoxidável, dobra de peças decorativas de aço inoxidável, dobra de ligas de alumínio, dobra de peças de aeronaves e dobra de placas de cobre, que têm requisitos cada vez mais rigorosos para a qualidade da superfície da peça formada.

O processo de dobra convencional, no entanto, tende a causar danos à superfície da peça, deixando reentrâncias ou arranhões perceptíveis na superfície que entra em contato com o molde. Isso afeta negativamente a aparência do produto final e reduz seu valor percebido pelo usuário.

Neste artigo, usaremos o exemplo de dobra de uma peça em forma de V para ilustrar as complexidades do processo de dobra de chapas metálicas.

A dobra de chapas metálicas é uma operação de conformação precisa em que uma chapa metálica é submetida a uma deformação controlada sob pressão de um punção ou prensa dobradeira. Esse processo induz a deformação elástica e plástica no material, resultando em uma mudança permanente de forma.

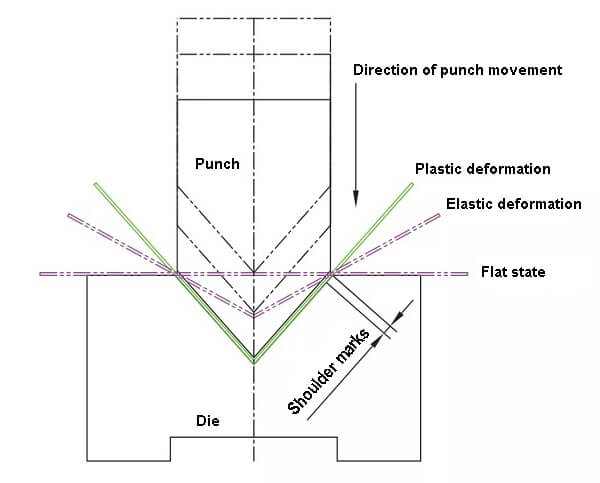

A sequência de flexão começa com o contato inicial entre o punção e a chapa. À medida que o punção desce, a chapa sofre deformação elástica, seguida de deformação plástica quando a resistência ao escoamento do material é excedida. Durante os estágios iniciais da flexão plástica, a chapa mantém certa liberdade de movimento. À medida que o punção continua seu curso descendente, a chapa é progressivamente forçada a entrar na ranhura em V da matriz, causando uma redução gradual do raio de curvatura e do braço de força de flexão.

Esse processo dinâmico continua até que o punção chegue ao final de seu curso. Nesse momento, a chapa entra em contato total com a matriz em três pontos críticos: dois ao longo dos ombros da ranhura em V e um na base. Esse sistema de contato de três pontos garante a formação precisa da forma em V desejada.

Durante toda a operação de flexão, a chapa metálica passa por um estado de tensão complexo. As fibras externas são submetidas a tensões de tração, enquanto as fibras internas sofrem compressão. Essa distribuição de tensão leva a um fenômeno conhecido como retorno elástico, que deve ser levado em conta no projeto da ferramenta e nos parâmetros do processo.

Após a conclusão do ciclo de dobra, três linhas de indentação distintas, comumente chamadas de "marcas de ombro", tornam-se evidentes na peça de trabalho. Essas marcas são resultado da pressão localizada exercida pelos ombros da matriz e pela base da ranhura em V durante o processo de formação, conforme ilustrado nas Figuras 1 e 2.

A formação e as características das marcas de ombro são influenciadas por vários fatores inter-relacionados, que podem ser categorizados em propriedades do material, geometria da ferramenta e parâmetros do processo. A compreensão e o controle desses fatores são cruciais para alcançar a qualidade ideal da peça e minimizar as marcas visíveis.

Figura 1 Diagrama esquemático do processo de flexão

Figura 2 Marcas de dobra

As marcas no ombro estão associadas principalmente à interação entre a chapa metálica e o ombro da matriz em V durante o processo de dobra. A folga entre o punção e a matriz influencia significativamente a distribuição da tensão de compressão na chapa, resultando em vários graus de probabilidade e gravidade da indentação, conforme ilustrado na Figura 3.

Em condições constantes de matriz em V, a magnitude do ângulo de flexão está diretamente relacionada à extensão da deformação da chapa metálica e ao comprimento do caminho de atrito no ombro da matriz em V. Além disso, um ângulo de flexão maior exige uma aplicação prolongada de força de flexão pelo punção, aumentando assim a duração do contato. Esse tempo de contato prolongado, combinado com o aumento da deformação e do atrito, exacerba a formação e a intensidade das marcas de ombro na superfície da peça de trabalho.

A interação desses fatores - folga, ângulo de flexão, deformação, atrito e tempo de contato - determina coletivamente as características das marcas de ombro resultantes. Compreender e otimizar esses parâmetros é fundamental para obter curvas de alta qualidade com o mínimo de defeitos de superfície na fabricação de chapas metálicas de precisão.

Ao dobrar chapas metálicas de espessuras diferentes, as larguras das ranhuras em V escolhidas também diferem.

Sob as mesmas condições para o punção, um tamanho maior de ranhura em V para a matriz leva a uma largura de indentação maior. Por outro lado, um atrito menor entre a chapa metálica e o ombro da ranhura em V da matriz reduz a profundidade da indentação.

Placas mais finas resultam em ranhuras em V mais estreitas, causando marcas mais perceptíveis.

Outro fator a ser considerado em termos de atrito é o coeficiente de atrito. Os diferentes raios do ombro da ranhura em V da matriz resultam em níveis variados de atrito na chapa durante o processo de flexão.

Em termos de pressão exercida sobre a folha pela ranhura em V da matriz, um raio maior da ranhura em V da matriz reduz a pressão entre a folha e o ombro da ranhura em V da matriz, resultando em menos marcas de dobra.

Anteriormente, observamos que a superfície da ranhura em V da matriz pode causar atrito quando entra em contato com o material da chapa.

À medida que o molde se desgasta, o contato entre a ranhura em V e a chapa se torna mais áspero, e o coeficiente de atrito aumenta. O deslizamento da chapa sobre a superfície da ranhura em V resulta no contato entre inúmeras saliências ásperas e a superfície, causando maior pressão sobre a superfície da chapa e indentações mais perceptíveis.

Além disso, se a ranhura em V não for limpa antes de dobrar a peça de trabalho, os detritos residuais na ranhura em V podem causar indentações óbvias devido à pressão que exercem sobre a chapa. Esse é um problema comum ao dobrar peças de trabalho, como chapas galvanizadas e chapas de aço carbono.

Como a principal causa das marcas de dobra é o atrito entre a chapa e o ombro da ranhura em V da matriz, podemos usar a tecnologia de processamento para reduzir esse atrito.

A fórmula da força de atrito, F=μ×Fn, mostra que os fatores que afetam a força de atrito são o coeficiente de atrito (μ) e a pressão (Fn), ambos proporcionais à força de atrito.

Portanto, as quatro soluções a seguir podem ser usadas para obter uma dobra sem marcas:

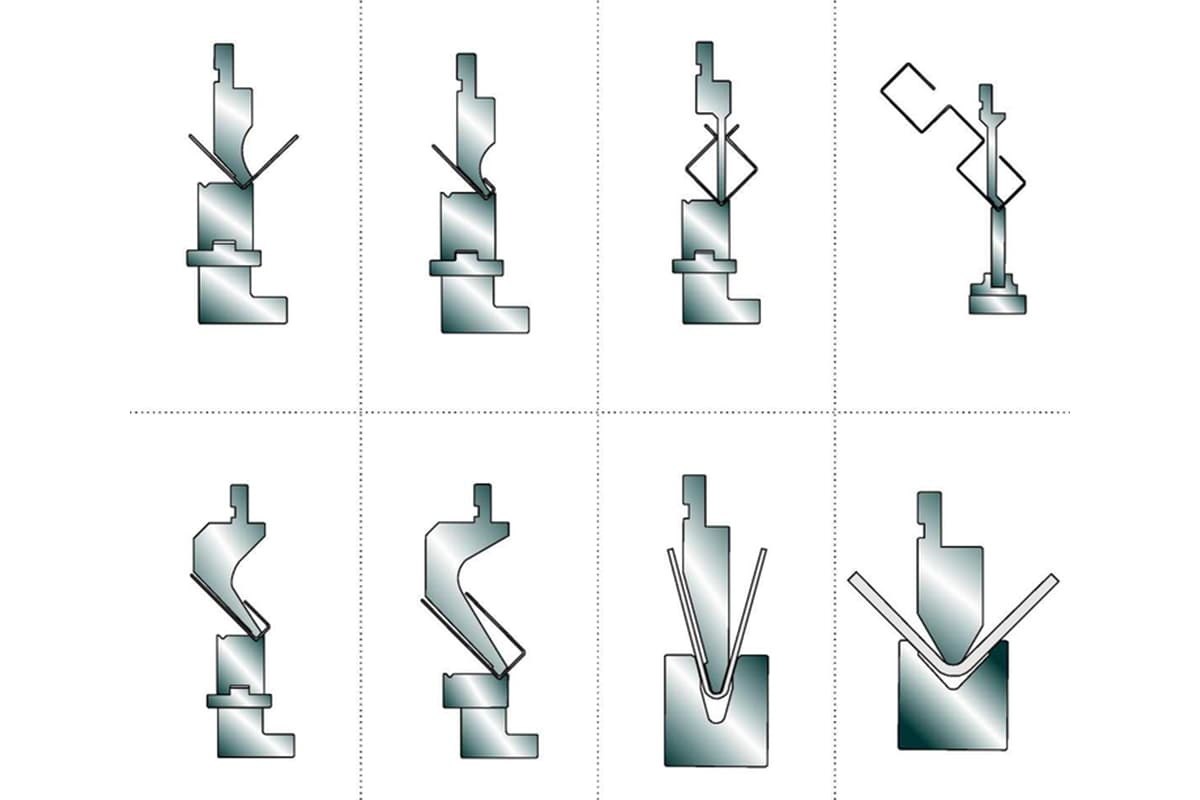

Figura 3 Tipo de dobra

A abordagem tradicional de simplesmente aumentar o raio do ombro da ranhura em V não é uma solução confiável para reduzir os recuos de flexão.

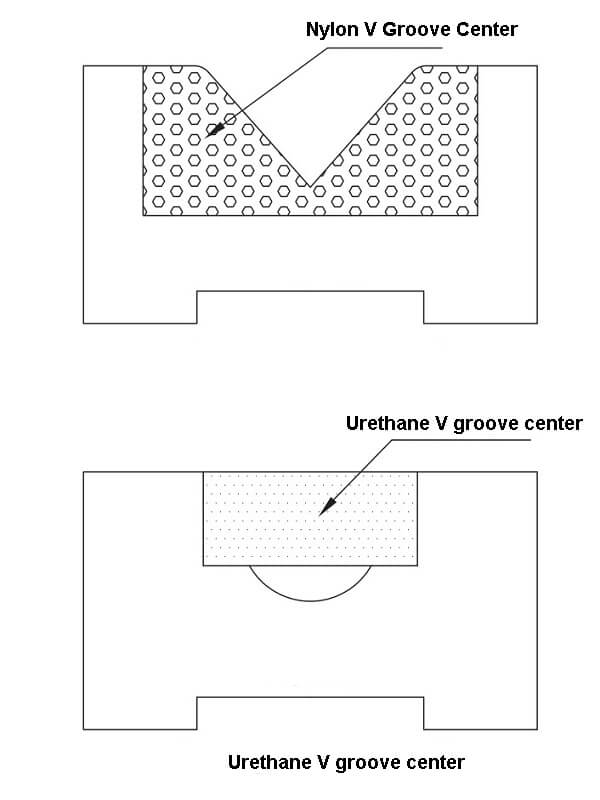

Para diminuir a pressão no par de fricção, é possível usar um material mais macio e nãomaterial metálico para o ombro da ranhura em V, como náilon ou uretano (elastômero de PU), desde que o efeito de extrusão necessário seja mantido. Entretanto, esses materiais têm a desvantagem de serem propensos ao desgaste e exigirem substituição frequente.

Atualmente, existem várias estruturas de ranhura em V que utilizam esses materiais, conforme ilustrado na Figura 4.

Figura 4 Diagrama esquemático da estrutura de ranhura em V não metálica

Além disso, com o objetivo de reduzir o coeficiente de atrito entre a chapa e a ranhura em V, o par de atrito de deslizamento entre a chapa e o ombro da ranhura em V pode ser transformado em um par de atrito de rolamento, reduzindo significativamente a força de atrito que atua sobre a chapa.

Isso pode evitar efetivamente a indentação por flexão.

Atualmente, esse método é amplamente utilizado no setor de moldes, e o molde de dobra sem marca de esfera (Figura 5) é um exemplo comum de aplicação.

Figura 5 Molde de flexão sem marca de esfera

Para evitar o atrito rígido entre o rolo do molde de dobra sem marcas de esferas e a ranhura em V, e para facilitar a rotação e a lubrificação do rolo, são adicionadas esferas para reduzir a pressão e o coeficiente de atrito.

Como resultado, as peças processadas pelo molde de dobra sem marcas de esferas geralmente não apresentam marcas visíveis, mas o efeito de dobra sem marcas não é ideal para materiais macios, como alumínio e cobre.

Do ponto de vista financeiro, a estrutura do molde de dobra sem marca de esfera é mais complicada do que os projetos de moldes anteriores, resultando em custos de processamento mais altos e dificuldades de manutenção. Esses fatores devem ser levados em conta pelos gerentes da empresa ao escolherem as ferramentas.

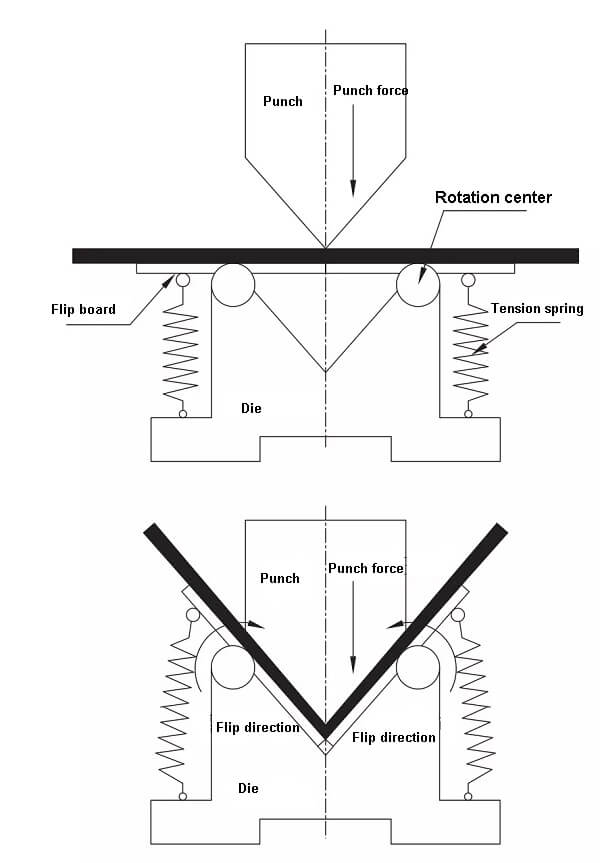

Figura 6 Diagrama esquemático da estrutura de ranhura em V invertida

Atualmente, há outro tipo de molde no setor que usa o princípio de rotação do pivô para obter a flexão da peça por meio da rotação do ombro da matriz.

Esse projeto de molde se afasta da estrutura tradicional de ranhura em V, transformando as superfícies inclinadas em ambos os lados da ranhura em V em uma estrutura reversível.

Durante a prensagem da folha pelo punção, o mecanismo de giro em ambos os lados do punção é ativado pela pressão do punção, fazendo com que a folha se dobre e se forme, conforme ilustrado na Figura 6.

Nessa condição de operação, o atrito de deslizamento entre a chapa e a matriz é mínimo, e a chapa se aproxima do vértice do punção próximo ao plano de giro para evitar marcas nas peças.

A estrutura desse tipo de molde é mais complexa do que a dos projetos anteriores, com uma mola de tensão e uma estrutura de placa articulada, o que resulta em custos mais altos de manutenção e processamento.

Todos os métodos discutidos anteriormente têm como objetivo obter uma dobra sem marcas modificando os moldes de dobra.

Do ponto de vista comercial, talvez não seja viável desenvolver e comprar um novo conjunto de moldes para dobrar peças individuais sem marcas.

Do ponto de vista do contato por atrito, enquanto o molde estiver separado da chapa, não ocorrerá atrito.

Portanto, sem alterar a matriz de dobra, a dobra sem marcas pode ser obtida com o uso de um filme macio para evitar o contato entre a ranhura em V e a chapa.

Esse filme macio, também conhecido como filme de dobragem sem marcas, é geralmente feito de materiais como borracha, PVC (cloreto de polivinila), PE (polietileno) e PU (poliuretano).

A borracha e o PVC têm custos mais baixos de matéria-prima, mas não são resistentes à pressão, têm desempenho de proteção ruim e têm vida útil curta.

O PE e o PU, por outro lado, são excelentes materiais de engenharia. O filme de dobragem e prensagem sem marcas feito com eles como substrato tem boa resistência a rasgos e uma longa vida útil, proporcionando boa proteção.

O filme de proteção contra dobra funciona como um amortecedor entre a peça de trabalho e o ombro do molde, aliviando a pressão entre o molde e a folha e, assim, evitando que a peça de trabalho seja arranhada durante a dobra.

Quando em uso, o filme dobrável pode ser colocado na matriz, oferecendo baixo custo e fácil utilização.

Atualmente, a espessura do filme de dobragem sem marcas disponível comercialmente é de 0,5 mm, e o tamanho pode ser personalizado de acordo com as necessidades.

Sob a condição de pressão de 2 toneladas, o filme de dobra sem marcas pode atingir uma vida útil de cerca de 200 ciclos de dobra, além de apresentar forte resistência à abrasão, excelente resistência a rasgos, desempenho superior de dobra, alta resistência à tração e alongamento, resistência a lubrificantes e resistência a solventes de hidrocarbonetos alifáticos.

Este artigo descreveu vários métodos para obter uma dobra sem marcas, e a Tabela 1 apresenta uma comparação desses métodos.

Tabela 1 Comparação do processo de dobragem sem marcas

| Item de contraste | Ranhura de nylon tipo V | Ranhura em V de uretano | Ranhura em V do rolo | Ranhura tipo flip | Marcar a folha de flexão livre |

|---|---|---|---|---|---|

| Ângulo de flexão | Vários ângulos | Arco | Vários ângulos | Comumente usado em ângulos retos | Vários ângulos |

| Folha aplicável | Várias placas | Várias placas | Cobre não-alumínio e outras placas macias | Várias placas | Várias placas |

| Limitação de comprimento | ≥50mm | ≥200mm | 100 mm | / | / |

| Vida útil | 15 ~ 200.000 vezes | 10 ~ 150.000 vezes | / | / | 200 vezes |

| Manutenção de substituição | Substituir o náilon | Substituição do bloco de PU | Substitua o rolo | Substituição integral ou substituição de acessórios, como molas de extensão | Substituição integral |

| Custo | Baixa | Baixa | Caro | Caro | Baixa |

| Vantagens | De baixo custo e adequado para curvatura sem marcas de uma ampla variedade de placas, usando a mesma abordagem que o matriz inferior de uma máquina de dobra padrão. | Baixo custo, adequado para dobragem sem marcas de várias placas | Longa vida útil | Adequado para dobragem sem marcas de várias placas | Baixo custo, usando o mesmo método da matriz padrão |

| Limitação | Vida útil mais curta do que a dos moldes padrão, o tamanho do segmento é limitado a mais de 50 mm | Atualmente, ele só é aplicável à dobra sem marcações de produtos em forma de arco. | Esse método tem um alto custo, e seu efeito de flexão sem marcas em materiais macios, como alumínio e cobre, não é o ideal. O atrito e a deformação das esferas são difíceis de controlar, levando a possíveis marcas em outras placas rígidas, e ele tem requisitos mais restritivos de comprimento e ranhura. | Caro, escopo pequeno, comprimento limitado e abertura em V | Sua vida útil é mais curta em comparação com outras soluções, a substituição frequente reduz a eficiência da produção e o custo aumenta significativamente quando usado em grandes quantidades. |

A concorrência na processamento de chapas metálicas O setor de processamento de alimentos é intenso e, para se manterem competitivas, as empresas precisam aprimorar constantemente sua tecnologia de processamento. Elas não devem considerar apenas a funcionalidade do produto, mas também sua capacidade de processamento, aparência e economia de processamento. Ao utilizar métodos de processamento mais eficientes e econômicos, as empresas podem tornar seus produtos mais fáceis de processar, mais econômicos e mais atraentes.