Imagine um mundo onde os metais se fundem perfeitamente com apenas uma faísca. Essa é a essência da soldagem por pontos, uma técnica que une peças metálicas com precisão e resistência. Neste artigo, você descobrirá os meandros dos métodos de soldagem por pontos, desde as técnicas de dupla face até as de face única, e aprenderá a selecionar os melhores parâmetros de processo. Espere obter insights práticos sobre como obter soldas de alta qualidade, garantindo durabilidade e confiabilidade em seus projetos. Mergulhe de cabeça e descubra os segredos para dominar essa habilidade essencial de soldagem.

A soldagem por pontos é geralmente dividida em duas categorias: soldagem por pontos de dupla face e soldagem por pontos de face única. Na soldagem a ponto de dupla face, os eletrodos fornecem energia para a área de soldagem de ambos os lados da peça de trabalho.

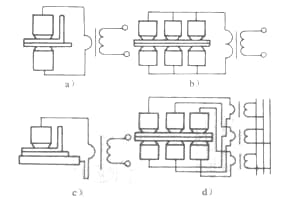

Os métodos típicos de soldagem por pontos de dupla face são mostrados na Figura 1. A Figura 1a é o método mais comumente usado, em que há marcas de eletrodo em ambos os lados da peça de trabalho.

A Figura 1b mostra o uso de uma placa condutora com uma grande área de contato como eletrodo inferior, o que pode eliminar ou reduzir as marcas deixadas pelo eletrodo inferior e é frequentemente usada para soldagem por pontos de painéis decorativos.

A Figura 1c mostra a soldagem por pontos de dupla face que solda simultaneamente dois ou mais pontos de solda usando um transformador para conectar todos os eletrodos em paralelo.

Nesse momento, a impedância de todos os caminhos de corrente deve ser basicamente igual, e o estado da superfície, a espessura do material e a pressão do eletrodo em cada posição de soldagem devem ser os mesmos para garantir que a corrente que passa por cada ponto de soldagem seja basicamente a mesma.

A Figura 1d mostra a soldagem por pontos multiponto de dois lados usando vários transformadores, o que pode evitar as deficiências da Figura 1c.

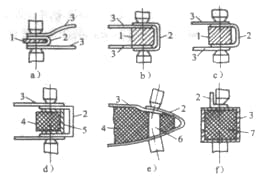

Na soldagem por pontos de um lado, os eletrodos fornecem energia para a área de soldagem a partir do mesmo lado da peça de trabalho. Os métodos típicos de soldagem por pontos de um lado são mostrados na Figura 2.

A Figura 2a é uma soldagem por pontos de um único lado, em que o eletrodo que não forma um ponto de solda adota um grande diâmetro e uma grande área de contato para reduzir a densidade da corrente.

A Figura 2b é uma soldagem por pontos de duplo ponto em um lado sem desvio, em que todas as correntes de soldagem fluem pela zona de soldagem.

A Figura 2c é uma soldagem por pontos de dupla face com derivação, em que a corrente que flui pela parte superior da peça de trabalho não passa pela zona de soldagem, resultando em derivação. Para fornecer um caminho de baixa resistência para a corrente de soldagem, uma almofada de cobre é colocada sob a peça de trabalho.

A Figura 2d mostra uma ponte de cobre especial A que é pressionada junto com o eletrodo na peça de trabalho para evitar aquecimento inadequado, o que pode causar deformação do painel composto e reduzir a resistência entre os dois eletrodos quando a distância entre os dois pontos de solda l é grande, como na soldagem de membros esqueléticos e painéis compostos.

A soldagem por pontos com núcleo de cobre é uma forma especial de soldagem por pontos de um ou dois lados. Essa forma é particularmente adequada para peças de trabalho com espaço limitado e onde o eletrodo é de difícil acesso ou não pode ser alcançado de forma alguma. A haste do núcleo mostrada na Figura 3a é, na verdade, uma placa de cobre de alguns milímetros de espessura.

As figuras 3b e 3c mostram dois tipos de estruturas semelhantes, sendo a estrutura 3b inferior à estrutura 3c porque a primeira reduz o calor gerado na área de soldagem ao passar pelo desvio da peça de trabalho 2 sem passar pela superfície de contato das duas peças de trabalho, exigindo, assim, um aumento na corrente de soldagem.

Isso aumentará o calor gerado entre as superfícies de contato da peça de trabalho 2 e os dois eletrodos, podendo até mesmo queimar a peça de trabalho.

Quando a área da seção transversal da haste central é grande, as placas de cobre podem ser enroladas ou embutidas em uma haste central feita de tecido, cola de madeira ou madeira dura para economizar materiais de cobre e facilitar a produção (como mostrado nas Figuras 3d e 3e).

Como a área de contato entre a haste do núcleo e a peça de trabalho é muito maior do que a área de contato entre o eletrodo e a peça de trabalho, o núcleo fundido tenderá a se deslocar para o lado da peça de trabalho em contato com o eletrodo.

Se a espessura das duas peças de trabalho for diferente, colocar a peça mais grossa no lado do contato da haste do núcleo pode reduzir o grau de deslocamento do núcleo fundido.

1 - haste de núcleo de cobre

2. 3 - Peça de trabalho

4-Glue stick com pano

Placa revestida de cobre 5

6- Uma haste de cobre embutida

7 - Preenchimento

Ao soldar peças de trabalho em contêineres fechados e a haste do núcleo não puder ser inserida no contêiner, todo o contêiner pode ser preenchido com Zn, Pb, A1 ou outros metais com um ponto de fusão mais baixo do que o metal soldado antes da soldagem (conforme mostrado na Figura 3f).

Quando a parede do contêiner é espessa, materiais não condutores, como areia ou parafina, também podem ser usados como enchimento. Devem ser aplicadas condições rigorosas durante a soldagem para evitar que o aquecimento prolongado cause o derretimento do metal de baixo ponto de fusão ou da parafina, resultando no colapso da pressão do eletrodo sobre a peça de trabalho.

Na produção em massa, a soldagem de múltiplos pontos em um lado é amplamente utilizada. Nesse momento, um transformador pode ser usado para fornecer energia, e cada par de eletrodos pode pressionar a peça de trabalho por vez (como mostrado na Figura 4a), ou cada par de eletrodos pode ser alimentado por um transformador separado, e todos os eletrodos podem pressionar a peça de trabalho simultaneamente (como mostrado na Figura 4b).

A última forma tem mais vantagens e é mais amplamente utilizada. Suas vantagens são: cada transformador pode ser colocado mais próximo do eletrodo conectado, de modo que sua potência e seu tamanho podem ser significativamente reduzidos; os parâmetros do processo de cada solda podem ser ajustados individualmente; todas as soldas podem ser soldadas simultaneamente, alcançando alta produtividade; todos os eletrodos pressionam a peça de trabalho ao mesmo tempo, reduzindo a deformação; vários transformadores são alimentados simultaneamente, garantindo cargas trifásicas equilibradas.

Normalmente, a seleção dos parâmetros do processo de soldagem por pontos é baseada no material e na espessura da peça de trabalho, com referência à tabela de condições de soldagem para esse material específico.

Primeiro, determine a forma e o tamanho da face da extremidade do eletrodo. Em segundo lugar, selecione preliminarmente a pressão do eletrodo e o tempo de soldagem e, em seguida, ajuste a corrente de soldagem para soldar amostras com diferentes correntes.

Após verificar se o diâmetro do núcleo fundido atende aos requisitos, ajuste a pressão do eletrodo, o tempo de soldagem e a corrente dentro de uma faixa adequada e realize a soldagem de amostras e a inspeção até que a qualidade da solda atenda aos requisitos especificados nas condições técnicas.

O método mais comumente usado para inspecionar amostras é o teste de rasgo. A marca de uma solda de alta qualidade é um furo circular em uma parte da amostra rasgada e um convexo circular na outra parte.

No caso de placas grossas ou materiais temperados, talvez não seja possível obter furos circulares e convexos a partir de testes de ruptura, mas o diâmetro do núcleo fundido pode ser determinado por meio de fraturas por cisalhamento.

Se necessário, a medição de baixa ampliação, o teste de tração e a inspeção por raios X também devem ser realizados para determinar a taxa de penetração, a resistência ao cisalhamento e se há furos de contração, rachaduras etc.

a) Um transformador fornece energia por vez.

b) Vários transformadores fornecem energia separadamente para: 1. um cilindro hidráulico; 2. um eletrodo

Ao selecionar os parâmetros do processo com base em amostras de teste, é necessário considerar totalmente as diferenças entre as amostras de teste e a peça de trabalho real em termos de desvio, a influência de materiais ferromagnéticos, folgas de montagem e fazer os ajustes apropriados.

Ao realizar a soldagem por pontos de espessuras desiguais ou de materiais diferentes, o núcleo fundido será assimétrico em relação à superfície da junção e se deslocará para o lado mais espesso ou para o lado com pior condutividade e condutividade térmica. O resultado desse deslocamento é uma redução na taxa de penetração e na resistência da peça de trabalho mais fina ou mais condutora/melhor condutora de calor.

O deslocamento do núcleo fundido é causado por diferenças na geração e dissipação de calor entre as duas peças de trabalho.

Quando a espessura é desigual, o lado mais espesso tem maior resistência e a superfície da junção fica mais distante do eletrodo, o que resulta em mais produção de calor e menos dissipação, fazendo com que o núcleo fundido se desloque para o lado mais espesso.

Quando os materiais são diferentes, os materiais com baixa condutividade e condutividade térmica produzem calor facilmente, mas o dissipam mal, de modo que o núcleo fundido também se desloca em direção a esses materiais, conforme mostrado na Figura 5, em que p representa a resistividade.

O princípio do ajuste do deslocamento do núcleo fundido é aumentar a produção de calor da peça de trabalho mais fina ou mais condutora/melhor condutora de calor e reduzir sua superfície de dissipação. Os métodos comuns incluem:

a) Espessura desigual (σ1<σ2)

b) Materiais diferentes (p1<p2)

2) Use eletrodos feitos de materiais diferentes ou condutores com boa condutividade térmica e use uma liga de cobre com baixa condutividade térmica em um lado da peça de trabalho para reduzir a perda de calor nesse lado.

3) Use almofadas de processo para colocar uma almofada feita de metal com baixa condutividade térmica (com uma espessura de 0,2 a 0,3 mm) em um lado da peça de trabalho ou condutor com boa condutividade térmica para reduzir a dissipação de calor nesse lado.

4) O método de condição forte é usado - devido ao curto período de tempo em que a eletricidade flui, o efeito do aquecimento por resistência indireta entre as peças de trabalho aumenta, enquanto o efeito da dissipação de calor do eletrodo diminui, o que é benéfico para superar o desvio do núcleo de fusão.

Esse método tem efeitos significativos na soldagem por pontos de peças de trabalho finas e grossas. A máquina de solda por energia armazenada em capacitor (geralmente com alta corrente e curto tempo de fluxo de eletricidade) pode soldar peças de trabalho por pontos com uma proporção de espessura de até 20:1, servindo como um exemplo claro.

No entanto, para peças espessas, a resistência de contato tem pouca influência no aquecimento do núcleo de fusão devido ao maior tempo de fluxo de eletricidade.

Nesse caso, as condições fracas são, na verdade, mais eficazes para permitir tempo suficiente para a transferência de calor para a interface das duas peças de trabalho, ajudando assim a superar o desvio do núcleo de fusão.

Na produção, houve um exemplo em que a soldagem por pontos da liga de alumínio 5A06 (LF6) com uma espessura de 3,5 mm (com alta resistência elétrica) e da liga de alumínio 2A14 (LD10) com uma espessura de 5,6 mm (com baixa resistência elétrica) resultou em um sério desvio do núcleo de fusão em direção à peça mais fina 5A06 (IF6). Somente depois de estender o tempo de fluxo de eletricidade de 13 Hz para 20 Hz, o desvio pôde ser corrigido.

A solda a ponto geralmente utiliza juntas sobrepostas e bordas dobradas (como mostrado na Figura 6). A junta pode ser composta por duas ou mais peças de trabalho com espessura igual ou desigual.

Ao projetar o local estrutura de soldagemPara que o eletrodo possa ser usado, a acessibilidade do eletrodo deve ser considerada, ou seja, o eletrodo deve ser capaz de alcançar facilmente a área de soldagem do componente. Além disso, fatores como a distância da borda, a quantidade de sobreposição, o espaçamento entre as soldas, a folga da montagem e a distância entre as soldas devem ser considerados. resistência da solda também deve ser levado em conta.

O valor mínimo da distância da borda depende do tipo de metal que está sendo soldada, sua espessura e as condições de soldagem. Um valor menor pode ser usado para altas resistência ao escoamento metais, chapas finas ou quando são aplicadas condições de soldagem fortes.

a) Junta de sobreposição

b) Junta com borda dobrada: e - espaçamento entre as soldas; b - distância da borda

A quantidade de sobreposição é o dobro da distância da borda, e a quantidade mínima recomendada de sobreposição é mostrada na Tabela 1.

O espaçamento entre soldas refere-se à distância de centro a centro entre os pontos adjacentes, e seu valor mínimo está relacionado à espessura, à condutividade elétrica e à limpeza da superfície do metal que está sendo soldado, bem como ao diâmetro do núcleo de fusão. A Tabela 2 mostra o espaçamento mínimo recomendado entre as soldas.

Tabela 1 Quantidade mínima recomendada de sobreposição para juntas (unidade: mm)

| Espessura da placa mais fina | Sobreposição mínima de juntas de solda de fileira única | Sobreposição mínima de juntas de solda de fileira dupla | ||||

| Aço estrutural | Aço inoxidável e superligas | Liga leve | Aço estrutural | Aço inoxidável e superligas | Liga leve | |

| 0.5 | 8 | 6 | 12 | 16 | 14 | 22 |

| 0.8 | 9 | 7 | 12 | 18 | 16 | 22 |

| 1.0 | 10 | 8 | 14 | 20 | 18 | 24 |

| 1.2 | 11 | 9 | 14 | 22 | 20 | 26 |

| 15 | 12 | 10 | 16 | 24 | 22 | 30 |

| 20 | 14 | 12 | 20 | 28 | 26 | 34 |

| 25 | 16 | 14 | 24 | -32 | 30 | 40 |

| 3.0 | 18 | 16 | 26 | 36 | 34 | 46 |

| 35 | 20 | 18 | 28 | 40 | 38 | 48 |

| 40 | 22 | 20 | 30 | 42 | 40 | 50 |

Tabela 2 Espaçamento mínimo recomendado entre soldas (unidade: mm)

| Espessura da placa mais fina | Distância mínima do ponto | ||

| Aço estrutural | Aço inoxidável e superligas | Liga leve | |

| 0.5 | 10 | 8 | 15 |

| 0.8 | 12 | 10 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.2 | 14 | 12 | 15 |

| 15 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 2.5 | 18 | 16 | 25 |

| 30 | 20 | 18 | 30 |

| 3.5 | 22 | 20 | 35 |

| 4.0 | 24 | 22 | 35 |

O passo mínimo é considerado principalmente para o efeito de desvio. Quando uma condição forte e uma grande pressão do eletrodo são usadas, o passo pode ser adequadamente reduzido. Ao usar o monitoramento de expansão térmica ou um controlador que possa alterar sequencialmente a corrente de cada ponto, e ao usar outros dispositivos que possam compensar efetivamente o efeito de desvio, o passo pode ser irrestrito.

Se o passo não puder ser ampliado devido às limitações de tamanho da peça de trabalho e não houver medidas de controle mencionadas acima, para garantir um tamanho consistente do núcleo de fusão, deve-se usar a corrente adequada para soldar primeiro o primeiro ponto de cada peça de trabalho, depois aumentar a corrente e soldar os pontos adjacentes.

A folga de montagem deve ser a menor possível, pois depender da pressão para eliminar a folga consumirá parte da pressão do eletrodo, reduzindo a pressão real de soldagem.

A irregularidade da folga também causará flutuações na pressão de soldagem, resultando em diferenças significativas na resistência de cada ponto de solda. Uma folga excessiva também causará respingos graves.

O valor da folga permitida depende da rigidez e da espessura da peça de trabalho. Quanto maior a rigidez e a espessura, menor a folga permitida, geralmente entre 0,1 e 2 mm. A folga excessiva de peças anulares pode ser eliminada por laminação.

A resistência ao cisalhamento de um único ponto de solda depende da área do núcleo de fusão na interface entre as duas placas. Para garantir a resistência da junta, além do diâmetro da fusão, a taxa de penetração e a profundidade da indentação também devem atender aos requisitos.

A taxa de penetração em cada uma das duas placas deve ser medida separadamente. A taxa de penetração deve estar entre 20% e 80%. A taxa de penetração máxima para liga de magnésio só é permitido até 60%, enquanto para a liga de titânio é permitido até 90%. Ao soldar peças de trabalho de espessuras diferentes, a taxa de penetração mínima em cada peça de trabalho pode ser 20% da espessura da parte mais fina da junta.

A velocidade de indentação não deve exceder 15% da espessura da chapa. Se a proporção das espessuras das duas peças de trabalho for maior que 2:1, ou se a soldagem for realizada em áreas de difícil acesso ou em um lado da peça de trabalho usando um eletrodo plano, a profundidade de indentação poderá ser aumentada para 20%~25%. A Figura 7 mostra o tamanho do núcleo de fusão em um disco de esmerilhamento de baixa ampliação.

d é o diâmetro de fusão; σ é a espessura da peça de trabalho; h é a profundidade de fusão; c é a profundidade de indentação.

A força do ponto juntas soldadas sob cargas de tração perpendiculares à superfície da placa é a resistência à tração.

Devido à concentração de tensão causada pelos ângulos agudos formados entre as duas placas ao redor do zona de fusãoComo a resistência real da zona de fusão pode ser reduzida, as juntas soldadas por pontos geralmente não são carregadas dessa forma.

Normalmente, a relação entre a resistência à tração e a resistência ao cisalhamento é usada como um indicador para avaliar a ductilidade da junta. Quanto maior a proporção, melhor a ductilidade da junta.

A resistência de uma junta formada por várias soldas também depende do passo e da distribuição das soldas. Quando o passo é pequeno, a resistência da junta pode ser afetada pelo desvio, enquanto um passo grande limitará o número de soldas que podem ser dispostas.

Portanto, é necessário considerar tanto o passo quanto o número de soldas para obter a tensão máxima da junta. É melhor organizar várias fileiras de soldas em um padrão escalonado do que em um arranjo retangular.

Seja na soldagem por pontos, soldagem de costuraSe for usada a soldagem por projeção, a superfície da peça de trabalho deve ser limpa antes da soldagem para garantir uma qualidade estável da junta.

A limpeza pode ser feita por meio de métodos mecânicos ou químicos. Os métodos comuns de limpeza mecânica incluem jateamento de areia, jateamento de granalha, polimento, lixamento com lixa ou escovas de arame.

Diferentes metais e ligas exigem diferentes métodos de limpeza, que são resumidos a seguir:

Os requisitos de limpeza de superfície para o alumínio e suas ligas são extremamente rigorosos porque o alumínio tem uma forte afinidade química com o oxigênio. A superfície que acabou de ser limpa se oxidará rapidamente e formará uma película de óxido. Portanto, há um limite rigoroso de tempo para que a superfície limpa seja mantida antes da soldagem.

O filme de óxido sobre ligas de alumínio é removido principalmente por métodos químicos. Após o desengraxe e o enxágue em uma solução alcalina, a peça de trabalho é corroída em uma solução de ácido fosfórico. Para desacelerar a taxa de crescimento do novo filme e preencher os poros do novo filme, o tratamento de passivação é realizado durante a corrosão.

Os passivantes mais comumente usados são o dicromato de potássio e o dicromato de sódio (consulte a Tabela 3). Após o tratamento de passivação, não ocorrerá corrosão excessiva da superfície da peça ao remover a película de óxido.

Após a corrosão, enxágue a peça de trabalho e faça o tratamento de clareamento em uma solução de ácido nítrico. Enxágue novamente após o tratamento e seque a peça em uma sala de secagem a uma temperatura de 5°C, ou seque com ar quente. Após essa limpeza, a peça de trabalho pode ser mantida por 72 horas antes da soldagem.

Métodos mecânicos também podem ser usados para limpar ligas de alumínio. Por exemplo, podem ser utilizadas lixas de número 0-00 ou escovas de arame elétricas/acionadas por ventilador. No entanto, para evitar danos à superfície da peça de trabalho, o diâmetro do fio não deve exceder 0,2 mm, o comprimento não deve ser inferior a 40 mm e a pressão da escova na peça de trabalho não deve exceder 5-20N. Além disso, a soldagem deve ser realizada dentro de 2 a 3 horas após a limpeza.

Para garantir a estabilidade qualidade da soldagemAtualmente, várias fábricas na China usam escovas de arame para limpar as superfícies internas de peças de trabalho sobrepostas após a limpeza química.

Após a limpeza das ligas de alumínio, a resistência total entre os dois eletrodos que seguram duas peças de liga de alumínio deve ser medida. Um dispositivo dedicado semelhante a um máquina de solda a ponto é usado para essa finalidade.

Um dos eletrodos é isolado do grampo do eletrodo, e as duas peças de teste são pressionadas juntas entre os eletrodos. O valor R obtido dessa forma pode refletir de forma mais objetiva a qualidade da limpeza da superfície.

Para ligas de alumínio 2A12, 7A04 e 5A06, R não deve exceder 120uΩ, e o valor de R logo após a limpeza é geralmente de 40-50uΩ. Para ligas de alumínio com melhor condutividade, como 3A21, 5A02 e sinterizado materiais de alumínioR não deve exceder 28-40uΩ.

As ligas de magnésio geralmente são limpas quimicamente e depois passivadas em uma solução de ácido crômico.

Esse tratamento forma uma película de óxido fina e densa na superfície que possui propriedades elétricas estáveis e pode durar 10 dias ou mais, quase sem alteração no desempenho. As ligas de magnésio também podem ser limpas com escovas de arame.

As ligas de cobre podem ser tratadas com ácido nítrico e clorídrico, neutralizadas e qualquer resíduo de solda removido.

Quando soldagem por resistência aço inoxidável e ligas de alta temperatura, é fundamental manter a superfície da peça de trabalho altamente limpa, pois a presença de óleo, poeira ou tinta pode aumentar a probabilidade de fragilização por enxofre, levando a defeitos na junta.

Os métodos de limpeza incluem polimento, jateamento de granalha, escovação com arame ou corrosão química (consulte a Tabela 3). Para peças particularmente importantes, polimento eletrolítico às vezes é usado, embora esse método seja complexo e tenha baixa produtividade.

A camada de óxido em titânio podem ser removidas por gravação profunda em uma solução de mistura de ácido clorídrico, ácido nítrico e fosfato de sódio. Também é possível usar escovação com arame ou jateamento.

Aço de baixo carbono e baixo liga de aço têm uma resistência menor à corrosão na atmosfera.

Portanto, esses metais costumam ser protegidos com óleos anticorrosivos durante o transporte, o armazenamento e o processamento. Se a superfície oleada não estiver contaminada por sujeira ou outros materiais pouco condutores na oficina, a película de óleo pode ser facilmente removida sob pressão do eletrodo sem afetar a qualidade da junta.

Os estados de fornecimento do aço incluem laminado a quente sem decapagem ácida, laminado a quente com decapagem ácida e revestimento de óleo e laminado a frio. Ao soldar aço laminado a quente que não tenha sido decapado, as camadas de óxido devem ser removidas com jato de areia, jato de granalha ou métodos de corrosão química.

Isso pode ser feito em soluções de ácido sulfúrico e clorídrico ou em uma solução composta principalmente de ácido fosfórico, mas contendo tioureia (consulte a Tabela 3), que pode remover com eficácia os resíduos de óleo e corroer a superfície simultaneamente.

Tabela 3 A composição da solução usada para corrosão química.

| Metal | Solução contra corrosão | Solução mista | Valor permitido |

| aço doce | 1. H2S04 200 g, NaCl 10g, tampão hexametilenotetramina 1 g, temperatura 50-60 ℃2. KHCl 200 g, hexametilenotetramina 10g, temperatura 30-40 ℃/2 por litro de água | Na0H ou OH50-70g por litro de água, temperatura de 605 ℃ | 00 |

| Panela estrutural, aço de baixa liga | 1. H2S04 100g por litro de água, HC50g, 10g de hexametileno K-tetramina, temperatura de 50-60 ℃ 2. H3PO4 65-98g por 0,8L de água, Na3PO4 35-50g, emulsificante OP25g, tioureia 5g | 50~70g de NaOH ou OH por litro de água em uma temperatura de 0-25 ℃; 35g de NaNO por litro de água em uma temperatura de 50-60 ℃ | 00 |

| Aço inoxidável, superliga | Em 0,75 L de água, H2S04110g, HCl130g, HNO3, 10g, temperatura 50-70 ℃ 2 | Su solução com uma fração de massa de 10% em uma temperatura de 20-15 ℃ | 000 |

| HC1416g,HNO370g,HF50g | |||

| Liga de cobre | 1. HNO3 280g, HCl 1,5g, negro de fumo 1-2 g por litro de água, temperatura 15 * 25 ℃ 2. HNO3100g, H2SO4180g HCl g por litro de água, temperatura de 15-25 ℃. 110~155g de HPO por litro de água | HNO3 por litro de água | 00 |

| liga de alumínio | K2Cr20, Na2Cr203: 1,5-0,8 g, temperatura de 30-50 ℃, 0,3-0,5 L de água | 525g, temperatura 20-85 ℃ | 0~120 |

| Liga de magnésio | Na0H300~600gNaN40~70gNaNo3150~250g, temperatura 70~100 ℃ | 120~180 |

As chapas de aço com revestimentos geralmente não requerem limpeza especial para soldagem, salvo algumas exceções. As chapas de aço galvanizado, por outro lado, precisam ser limpas com uma escova de arame ou por corrosão química.

As chapas de aço com revestimento de fosfato têm uma resistência superficial tão alta que a corrente de soldagem não pode passar sob baixa pressão do eletrodo, e somente uma pressão mais alta pode ser usada para a soldagem.

O aço de baixo carbono tem um teor de w(C) inferior a 0,25%. Sua resistência moderada requer uma potência relativamente baixa da máquina de solda; sua ampla faixa de temperatura plástica permite que a deformação plástica necessária seja obtida sem a necessidade de grande pressão do eletrodo; seu baixo teor de carbono e de oligoelementos, a ausência de óxidos de alto ponto de fusão, geralmente não produzem microestruturas ou inclusões recozidas; sua estreita faixa de temperatura de cristalização, baixa resistência a altas temperaturas e pequeno coeficiente de expansão térmica o tornam propenso a rachaduras.

Esse tipo de aço tem boa soldabilidadee seus parâmetros de processo, como corrente de soldagem, pressão do eletrodo e tempo de energização, têm uma ampla faixa de ajuste.

A Tabela 4 mostra as condições de soldagem recomendadas para a soldagem por pontos de aço de baixo carbono pela American RWMA e pode servir como referência.

Devido à sua taxa de resfriamento extremamente rápida, é duro e quebradiço estrutura de martensita é inevitavelmente produzido na soldagem por pontos de aço temperado, o que também pode levar a rachaduras sob alta tensão.

Para eliminar a estrutura temperada e melhorar o desempenho da junta, geralmente é adotado o método de soldagem por pontos de pulso duplo após a soldagem eletrodo a eletrodo e a têmpera.

Tabela 4 Condições de soldagem para soldagem por pontos de aço de baixo carbono.

| Espessura da placa/mm | Eletrodo | Distância mínima do ponto/mm | Sobreposição mínima/mm | Condições ideais | Condição moderada | Condições gerais | ||||||||||||||||||

| Máximo d/mm | Mínimo D/mm | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/kA | Diâmetro da pepita/mm | Resistência ao cisalhamento ± 14%/kN | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/kA | Diâmetro da pepita/mm | Resistência ao cisalhamento ± 17%/kN | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/kA | Diâmetro da pepita/mm | Resistência ao cisalhamento ± 20%/kN | ||||||||

| 0.4 | 3.2 | 10 | 8 | 10 | 1.15 | 5.2 | 4.0 | 1.8 | 0.75 | 8 | 4.5 | 3.6 | 1.6 | 0.40 | 17 | 3.5 | 3.3 | 1.25 | ||||||

| 0.5 | 4.8 | 10 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 | 2.4 | 0.90 | 9 | 5.0 | 4.0 | 2.1 | 0.45 | 20 | 4.0 | 3.6 | 1.75 | |||||

| 0.6 | 4.8 | 10 | 1.50 | 6.6 | 4.7 | 3.0 | 1.00 | 11 | 5.5 | 4.3 | 2.8 | 0.50 | 22 | 4.3 | 4.0 | 2.25 | ||||||||

| 0.8 | 4.8 | 10 | 12 | 11 | 1.90 | 7.8 | 5.3 | 4.4 | 1.25 | 13 | 6.5 | 4.8 | 4.0 | 0.60 | 25 | 5.0 | 4.6 | 3.55 | ||||||

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8.8 | 5.8 | 6.1 | 1.50 | 7.2 | 5.4 | 5.4 | 0.75 | 30 | 5.6 | 5.3 | 5.3 | |||||||

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 | 7.8 | 1.75 | 19 | 7.7 | 5.8 | 6.8 | 0.85 | 33 | 6.1 | 5.5 | 6.5 | |||||

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 | 10.6 | 2.40 | 25 | 9.1 | 6.7 | 10.0 | 1.15 | 43 | 7.0 | 6.3 | 9.25 | |||||

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 | 13.0 | 2.75 | 28 | 9.7 | 7.1 | 11.8 | 1.30 | 48 | 7.5 | 6.7 | 11.00 | |||||

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 | 14.5 | 3.00 | 30 | 10.3 | 7.6 | 13.7 | 1.50 | 53 | 8.0 | 7.1 | 13.05 | |||||

| 2.3 | 8.0 | 16 | 20 | 5.80 | 20 | 15.0 | 8.6 | 18.5 | 3.70 | 37 | 11.3 | 8.4 | 17.7 | 1.80 | 64 | 8.6 | 7.9 | 16.85 | ||||||

| 3.2 | 9.5 | 16 | 50 | 22 | 8.20 | 27 | 17.4 | 10.3 | 31.0 | 5.00 | 50 | 12.9 | 9.9 | 28.5 | 2.60 | 88 | 10.0 | 9.4 | 26.60 | |||||

O primeiro pulso de corrente desse método é o pulso de soldagem, e o segundo é o pulso de soldagem. tratamento térmico de têmpera pulso. Ao usar esse método, dois pontos devem ser observados:

Um exemplo dos parâmetros do processo de soldagem por pontos de pulso duplo para aço temperado é mostrado na Tabela 5 para referência. Embora um longo tempo de soldagem (2 a 3 vezes maior do que o normal) possa ser usado na soldagem por pontos de pulso único para reduzir a taxa de resfriamento da junta, ainda assim não é possível evitar a formação de microestrutura temperada.

Quando aberta para inspeção, a junta apresenta fratura frágil, sem furo redondo que possa ser retirado, e sua resistência ao cisalhamento é muito menor do que a de uma junta soldada por pontos de pulso duplo. Portanto, a soldagem por pontos de pulso único não é recomendada.

Os principais problemas durante a soldagem são os seguintes:

(1) A superfície é facilmente danificada, perdendo a função original do revestimento.

(2) O eletrodo adere facilmente ao revestimento, reduzindo sua vida útil.

(3) Em comparação com o aço de baixo carbono, a faixa aplicável dos parâmetros do processo de soldagem é estreita e é fácil formar penetração incompleta ou respingos; portanto, é necessário um controle preciso dos parâmetros do processo.

(4) O ponto de fusão do metal de revestimento é geralmente menor do que o do aço de baixo carbono. Quando aquecido, o metal de revestimento derretido primeiro aumenta a superfície de contato entre as duas placas, resultando em uma diminuição da densidade da corrente. Portanto, a corrente de soldagem deve ser maior do que a corrente sem revestimento.

(5) Para expulsar o metal de revestimento derretido da superfície da junta, a pressão do eletrodo deve ser maior do que a pressão sem revestimento.

Ao soldar chapas de aço com uma superfície plástica de cloreto de polivinila, deve-se garantir não apenas a resistência necessária da junta, mas também que a superfície plástica não seja danificada. Portanto, deve-se usar a soldagem por pontos em um único lado e adotar um tempo de soldagem mais curto.

(1) Soldagem por pontos de chapas de aço galvanizado

As chapas de aço galvanizadas são divididas em chapas de aço galvanizadas por eletrodeposição e chapas de aço galvanizadas por imersão a quente, sendo que as primeiras têm um revestimento mais fino do que as segundas.

Para local soldagem de aço galvanizado placas, são recomendados 2 tipos de ligas de eletrodo. Quando forem necessários requisitos de alta aparência para as juntas soldadas, poderá ser usado um tipo de liga. Recomenda-se um formato de eletrodo cônico com um ângulo de cone de 120° a 140°. Ao usar pinças de soldagem, recomenda-se o uso de um eletrodo esférico com um raio de semi-extremidade de 25 a 50 mm.

Para prolongar a vida útil dos eletrodos, também pode ser usado um eletrodo composto incorporado com uma cabeça de eletrodo de tungstênio. Um corpo de eletrodo feito de dois tipos de ligas de eletrodo pode melhorar a dissipação de calor da cabeça do eletrodo de tungstênio.

A Tabela 6 mostra as condições de soldagem por pontos soldagem de aço galvanizado placas recomendadas pelo terceiro comitê da Japan Welding Society.

Dispositivos de ventilação eficazes devem ser usados durante a soldagem por pontos de chapas de aço galvanizado, pois a poeira de ZnO é prejudicial à saúde humana.

(2) Soldagem por pontos de chapas de aço revestidas com alumínio

As chapas de aço com revestimento de alumínio são divididas em dois tipos. O primeiro tipo é principalmente resistente ao calor, com uma superfície revestida com uma camada de 20-25um de espessura de liga Al-Si (com teor de Si variando de 6% a 8,5%), que pode suportar temperaturas de até 640°C. O segundo tipo é principalmente resistente à corrosão, com uma espessura de revestimento de alumínio puro que é 2 a 3 vezes maior que a do primeiro tipo. É possível obter boa resistência ao soldar por pontos os dois tipos de chapas de aço com revestimento de alumínio.

Tabela 5 25CrMnSiA、30CrMnSiAs condições de soldagem para soldagem por pontos de aço com pulso duplo.

| Espessura da placa | Diâmetro do setor do eletrodo/mm | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/kA | Intervalo/semana | Tempo de tempero/semana | Corrente de revenimento/kA |

| mm | |||||||

| 1.0 | 5~5.5 | 1~1.8 | 22-32 | 5-6.5 | 25-30 | 60-70 | 2.5~4.5 |

| 15 | 6~6.5 | 1.8~2.5 | 24-35 | 6-72 | 25-30 | 60-80 | 3-5 |

| 2.0 | 6.5-7 | 2-2.8 | 25-37 | 6.5~8 | 25-30 | 60-85 | 3.5-6 |

| 2.5 | 7~7.5 | 2.2~3.2 | 30-40 | 7~9 | 30~35 | 65-90 | 4-7 |

Devido à boa condutividade elétrica e térmica do revestimento, é necessária uma corrente de soldagem maior para a soldagem. Devem ser usados eletrodos esféricos de liga de cobre duro.

A Tabela 7 mostra as condições de soldagem para soldagem por pontos de chapas de aço revestidas de alumínio do tipo 1. Para o tipo 2, deve-se usar uma corrente maior e uma pressão de eletrodo menor devido ao revestimento mais espesso.

(3) Soldagem por pontos de chapas de aço com revestimento de chumbo. A chapa de aço revestida de chumbo é um material com baixo teor de carbono chapa de aço revestido com uma liga de Pb-Sn composta por 75% w (Pb) e 25% w (Sn). Esse material é relativamente caro e menos usado. A soldagem por pontos de chapas de aço revestidas de chumbo é menos comum, e os parâmetros de processo usados são semelhantes aos das chapas de aço galvanizadas.

Em geral, o aço inoxidável é dividido em três tipos: aço inoxidável austenítico, aço inoxidável ferrítico e aço inoxidável de baixa temperatura. aço inoxidável martensítico. Devido à alta resistência e à baixa condutividade térmica do aço inoxidável, em comparação com o aço com baixo teor de carbono, podem ser usadas correntes de soldagem menores e tempos de soldagem mais curtos.

Esses materiais têm resistência a altas temperaturas e exigem maior pressão do eletrodo para evitar defeitos, como furos de contração e rachaduras. O aço inoxidável é termicamente sensível e geralmente requer tempos de soldagem curtos, forte resfriamento interno e externo com água e controle preciso do tempo de aquecimento e da corrente de soldagem para evitar o crescimento de grãos na zona afetada pelo calor e a formação de fissuras. corrosão intergranular.

Para local soldagem de aço inoxidávelSe o eletrodo for de aço inoxidável, é recomendável usar ligas de eletrodo classe 2 ou classe 3 para atender às necessidades de alta pressão do eletrodo. A Tabela 8 mostra as condições de soldagem para soldagem a ponto de aço inoxidável.

Aço inoxidável martensítico tende a se extinguir durante a soldagem por pontos, exigindo um tempo de soldagem maior. Para eliminar estruturas temperadas, é melhor usar a têmpera pós-soldagem. A soldagem por pontos de duplo pulso geralmente não é resfriada externamente para evitar rachaduras causadas pela têmpera.

As ligas de alta temperatura são divididas em ligas à base de ferro e ligas à base de níquel, com maior resistência e força em alta temperatura do que o aço inoxidável, exigindo correntes de soldagem menores e pressões de eletrodo maiores. Para reduzir defeitos como rachaduras e bigodes durante a soldagem por pontos de ligas de alta temperatura, deve-se evitar ao máximo o superaquecimento no ponto de solda.

As ligas de eletrodo Classe 3 são recomendadas para reduzir a deformação e o consumo do eletrodo. A Tabela 9 mostra as condições de soldagem recomendadas para a soldagem a ponto de ligas de alta temperatura.

Na soldagem por pontos de chapas mais grossas (2 mm ou mais), é melhor aplicar um pulso de resfriamento lento e pressão de forjamento após o pulso de soldagem para evitar furos e rachaduras por contração. Eletrodos esféricos também devem ser usados para facilitar a compactação do núcleo de fusão e a dissipação de calor.

Tabela 6 Condições de soldagem para soldagem por pontos de chapas de aço galvanizado.

| Tipo de revestimento | Eletrogalvanização | GALVANIZAÇÃO POR IMERSÃO A QUENTE | |||||

| Espessura do revestimento/μm | 2~3 | 2-3 | 2-3 | 10~15 | 15-20 | 20-25 | |

| Condições de soldagem | Nível | Espessura da placa/mm | |||||

| 0.8 | 12 | 1.6 | 0.8 | 1.2 | 1.6 | ||

| Pressão do eletrodo/AN | A | 2.7 | 3.3 | 45 | 27 | 3.7 | 45 |

| B | 2.0 | 2.5 | 32 | 17 | 2.5 | 3.5 | |

| Tempo de soldagem/semana | A | 8 | 10 | 12 | 8 | 10 | 12 |

| B | 10 | 12 | 15 | 10 | 12 | 15 | |

| Corrente/kA | A | 10.0 | 11.5 | 14.5 | 10.0 | 12.5 | 15.0 |

| B | 8.5 | 10.5 | 12.0 | 9.9 | 11.0 | 12.0 | |

| Resistência ao cisalhamento/kN | A | 4.6 | 67 | 115 | 5.0 | 9.0 | 13 |

| B | 4.4 | 6.5 | 10.5 | 4.8 | 8.7 | 12 | |

Tabela 7 Condições de soldagem para soldagem por pontos de chapas de aço aluminizado resistentes ao calor.

| Espessura da placa/mm | Raio esférico do eletrodo/mm | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/kA | Resistência ao cisalhamento/kN |

| 0.6 | 25 | 1.8 | 9 | 8.7 | 1.9 |

| 0.8 | 25 | 2.0 | 10 | 9.5 | 2.5 |

| 1.0 | 50 | 2.5 | 11 | 10.5 | 4.2 |

| 1.2 | 50 | 3.2 | 12 | 12.0 | 6.0 |

| 1.4 | 50 | 4.0 | 14 | 13.0 | 8.0 |

| 2.0 | 50 | 5.5 | 18 | 14.0 | 13.0 |

Tabela 8Condições de soldagem para soldagem por pontos de aço inoxidável.

| Espessura da placa/mm | Diâmetro da face final do eletrodo/mm | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/A |

| 0.3 | 3.0 | 0.8-1.2 | 2-3 | 3-4 |

| 0.5 | 4.0 | 1.5-2.0 | 3-4 | 3.5-4.5 |

| 0.8 | 5.0 | 2.4-3.6 | 5-7 | 5-6.5 |

| 1.0 | 5.0 | 3.6-4.2 | 6-8 | 5.8-6.5 |

| 1.2 | 6.0 | 4.0~4.5 | 7-9 | 6.0-7.0 |

| 1.5 | 5.5~6.5 | 5.0-5.6 | 9-12 | 6.5~8.0 |

| 2.0 | 9.0 | 7.5~85 | 11-13 | 8-10 |

| 2.5 | 7.5-8.0 | 8.5-10 | 12-16 | 8-11 |

| 3.0 | 9-10 | 10-12 | 13-17 | 11~13 |

Tabela 9 Condições de soldagem para ligas de alta temperatura GH44 e GH33.

| Espessura da placa/mm | Diâmetro da face final do eletrodo/mm | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/kA |

| 0.3 | 3.0 | 4-5 | 7-10 | 5-6 |

| 0.5 | 4.0 | 5-6 | 9-12 | 4.5-5.5 |

| 0.8 | 5.0 | 6.5~8 | 11-17 | 5-6 |

| 1.0 | 5.0 | 8-10 | 16~20 | 6~6.5 |

| 12 | 6.0 | 10-12 | 19-24 | 6.2-6.8 |

| 1.5 | 5.5~6.5 | 12.5-15 | 22~31 | 6.5-7 |

| 20 | 7.0 | 15.5-17.5 | 29-38 | 7-7.5 |

| 2.5 | 7.5-8 | 18.5-19.5 | 39-48 | 7.5-82 |

| 3.0 | 9-10 | 20-21.5 | 50-65 | 8-8.8 |

As ligas de alumínio são amplamente utilizadas e podem ser divididas em duas categorias: reforçadas por trabalho a frio e reforçadas por tratamento térmico. As soldabilidade do alumínio A soldagem por pontos de ligas é ruim, especialmente para ligas de alumínio reforçadas com tratamento térmico. Os motivos e as medidas de processo a serem tomadas são os seguintes:

(1) Devido à alta condutividade elétrica e à condutividade térmica das ligas de alumínio, uma corrente maior e um tempo menor devem ser usados para produzir calor suficiente para formar uma poça de fusão e, ao mesmo tempo, reduzir o superaquecimento da superfície, evitando a adesão do eletrodo e a difusão dos íons de cobre do eletrodo para a camada de revestimento de alumínio puro e reduzindo a resistência à corrosão da junta.

(2) Devido à faixa estreita de temperatura de plasticidade e ao grande coeficiente de expansão linear, uma pressão maior do eletrodo e um bom desempenho de acompanhamento do eletrodo devem ser usados para evitar rachaduras causadas por tensão de tração interna excessiva quando a poça fundida se solidifica.

Para ligas de alumínio com grande tendência a rachaduras, como 5A06, 2A12, LC4 etc., a pressão de forjamento deve ser aumentada para garantir a deformação plástica suficiente da poça de fusão durante a solidificação, reduzir a tensão de tração e evitar a ocorrência de rachaduras.

Quando o eletrodo de dobra não consegue suportar uma grande pressão de forjamento superior, as rachaduras também podem ser evitadas com a adição de um pulso de resfriamento lento após o pulso de soldagem. Ambos os métodos podem ser usados para ligas de alumínio espessas.

(3) A superfície das ligas de alumínio é propensa a gerar filmes de óxido, portanto, deve ser rigorosamente limpa antes da soldagem; caso contrário, é fácil causar respingos e má formação da poça de fusão (quando aberta para inspeção, a forma da poça de fusão é irregular e a saliência e o orifício não são redondos), o que reduzirá a resistência da solda. A limpeza irregular causará instabilidade na resistência da solda.

Com base nos motivos acima, a máquina de solda para soldagem de alumínio por pontos As ligas devem ter as seguintes características:

1) Capacidade de fornecer grande corrente em um curto espaço de tempo;

2) A forma de onda da corrente deve ter um aumento e uma queda lentos;

3) Controle preciso dos parâmetros do processo sem ser afetado pelas flutuações de tensão da rede elétrica;

4) Capacidade de fornecer pressão de eletrodo escalonada e em forma de sela;

5) Pequena inércia e força de atrito do cabeçote da máquina, bom desempenho de acompanhamento do eletrodo.

As máquinas de solda de corrente contínua de pulso, baixa frequência trifásica e retificação secundária de 300 a 1000kVA usadas atualmente (algumas das quais podem atingir até 1000kVA) têm as características acima.

As máquinas de solda CA monofásicas não têm esses recursos e são adequadas apenas para a soldagem por pontos de peças de trabalho insignificantes, com potência de máquina de solda geralmente não superior a 400KVA.

O eletrodo para soldagem de alumínio por pontos deve usar uma liga de eletrodo Classe 1 com uma face de extremidade esférica para facilitar a compressão e a solidificação do núcleo fundido, bem como a dissipação de calor.

Devido à alta densidade de corrente e à presença de um filme de óxido, é fácil causar aderência do eletrodo quando o ponto é atingido. soldagem de liga de alumínio. A aderência do eletrodo não só afeta a qualidade da aparência, mas também reduz a resistência da junta devido à diminuição da corrente. Portanto, os eletrodos precisam ser afiados regularmente.

O número de soldas que podem ser feitas após cada afiação do eletrodo depende de fatores como as condições de soldagem, o tipo de metal que está sendo soldado, a condição de limpeza e se há modulação da forma de onda da corrente, material do eletrodoe condição de resfriamento.

Normalmente, a soldagem por pontos de alumínio puro é de 5 a 80 pontos, enquanto a soldagem por pontos de 5A06 e 2A12 é de 25 a 30 pontos.

O alumínio 3A21 à prova de ferrugem tem baixa resistência, boa ductilidade e boa soldabilidade sem rachaduras. Normalmente, é usada uma pressão fixa e imutável do eletrodo.

O alumínio duro (como 2A11, 2A12) e o alumínio ultra-duro (como 7A04) têm alta resistência e baixa ductilidade, e são propensos a rachaduras. A pressão da curva escalonada deve ser usada.

No entanto, para peças finas, a grande pressão de soldagem ou o aquecimento de pulso duplo com resfriamento lento também podem evitar rachaduras.

Ao usar a pressão escalonada, é importante que haja um intervalo de tempo entre o momento do desligamento e a pressão de forjamento, geralmente de 0 a 2 semanas. Se a pressão de forjamento for aplicada muito cedo (antes do desligamento), ela aumentará a pressão de soldagem, afetará o aquecimento e reduzirá e flutuará a resistência da solda. Se a pressão de forjamento for aplicada tarde demais, haverá formação de rachaduras quando o núcleo fundido esfriar e cristalizar, e a adição de pressão de forjamento será ineficaz.

Às vezes, é necessário aplicar pressão de forjamento antes do desligamento porque a válvula de gás eletromagnética tem um atraso na ação ou o caminho do gás não é suave, resultando em um aumento lento da pressão de forjamento, que não é suficiente para evitar rachaduras se não for aplicada com antecedência.

As condições de soldagem para soldagem por pontos de liga de alumínio em corrente contínua soldagem por pulso são mostradas nas Tabelas 12-11 e 12-12. Ao usar uma máquina de solda com retificação secundária trifásica, pode-se consultar as Tabelas 10 e 11, mas o tempo de soldagem precisa ser estendido adequadamente e a corrente de soldagem precisa ser reduzida.

Tabela 10 Condições de soldagem para pontos soldagem de alumínio liga 3A21, 5A03 e 5A05.

| Espessura da placa/mm | Raio esférico do eletrodo/mm | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/kA | Pressão de forjamento/kN |

| 0.8 | 75 | 2.0~2.5 | 2 | 25-28 | – |

| 1.0 | 100 | 2.5-3.6 | 2 | 29-32 | – |

| 1.5 | 150 | 3.5-4.0 | 3 | 35~40 | – |

| 2.0 | 200 | 4.5-5.0 | 5 | 45~50 | – |

| 2.5 | 200 | 6.0~6.5 | 5-7 | 49-55 | – |

| 3.0 | 200 | 8 | 6-9 | 57-60 | 22 |

Tabela 11 Condições de soldagem para soldagem por pontos da liga de alumínio 2A12CZ e LC4CS.

| Espessura da placa/mm | Raio esférico do eletrodo/mm | Pressão do eletrodo/AN | Tempo de soldagem/semana | Corrente de soldagem/kA | Pressão de forjamento/AN | Tempo/semana de desligamento do atraso de forjamento |

| 0.5 | 75 | 23~3.1 | 1 | 19-26 | 3.0-3.2 | 0.5 |

| 0.8 | 100 | 3.1~3.5 | 2 | 26~36 | 5.0-8.0 | 0.5 |

| 1.0 | 100 | 3.6~4.0 | 2 | 29-36 | 8.0-9.0 | 0.5 |

| 1.3 | 100 | 4.0~4.2 | 2 | 40~46 | 10-10.5 | 1 |

| 1.6 | 150 | 5.0~5.9 | 3 | 41-54 | 13.514 | 1 |

| 18 | 200 | 6.8~7.3 | 3 | 45~50 | 15~16 | 1 |

| 2.0 | 200 | 7.0~9.0 | 5 | 50~55 | 19~19.5 | 1 |

| 2.3 | 200 | 8.0~1.0 | 5 | 70-75 | 23~24 | 1 |

| 2.5 | 200 | 8.0~11 | 7 | 80-85 | 25~26 | 1 |

| 3.0 | 200 | 11~12 | 8 | 90~94 | 30~32 | 2 |

Em comparação com as ligas de alumínio, as ligas de cobre têm resistividade um pouco mais alta e condutividade térmica mais fraca, portanto, a soldagem por pontos não é particularmente difícil.

As ligas de cobre com espessura inferior a 1,5 mm, especialmente as ligas de cobre de baixa condutividade, são as mais usadas na produção. O cobre puro tem condutividade elétrica extremamente alta, e a soldagem por pontos é mais difícil.

Normalmente, são adicionados calços entre o eletrodo e a peça de trabalho, ou é usado um eletrodo composto com tungstênio embutido na cabeça do eletrodo para reduzir a dissipação de calor em direção ao eletrodo. O diâmetro da haste de tungstênio é geralmente de 3 a 4 mm.

Quando soldagem de cobre e latão e bronze de alta condutividade, geralmente são usados eletrodos de liga de tungstênio classe 1. Na soldagem de latão, bronze e ligas de cobre-níquel de baixa condutividade, são usadas ligas de eletrodo classe 2. As ligas de cobre também podem ser soldadas usando um eletrodo composto incorporado com tungstênio.

Como o tungstênio tem baixa condutividade térmica, correntes de soldagem muito menores podem ser usadas para a soldagem por pontos em máquinas de soldagem de média potência comumente usadas. No entanto, o eletrodo de tungstênio é propenso a grudar na peça de trabalho, afetando a aparência da peça. As Tabelas 12 e 13 mostram as condições de soldagem por pontos soldagem de latão.

O cobre e as ligas de cobre de alta condutividade raramente são soldados por pontos devido à forte adesão do eletrodo. Mesmo com eletrodos compostos, somente placas finas de cobre podem ser soldadas por pontos.

As ligas de titânio têm alta resistência específica, forte resistência à corrosão e boa resistência térmica e, portanto, são amplamente utilizadas nos setores aeroespacial e químico.

A soldabilidade das ligas de titânio é semelhante à do aço inoxidável, e os parâmetros do processo são praticamente os mesmos. Em geral, não é necessária nenhuma limpeza especial antes da soldagem, e a decapagem com ácido pode ser realizada quando houver uma película de óxido.

As ligas de titânio têm grande sensibilidade térmica e, mesmo sob condições severas, os grãos crescerão significativamente. O penetração da solda pode chegar a 90%, mas não tem efeito significativo sobre a qualidade. Suas condições de soldagem podem ser consultadas na Tabela 14.

Devido à resistência a altas temperaturas das ligas de titânio, as ligas de eletrodo classe 2 com uma face de extremidade esférica são as mais indicadas para eletrodos.

Em comparação com a soldagem por pontos pura, a soldagem por pontos com adesivo tem as seguintes vantagens:

1) Maior resistência estrutural. Sua resistência ao cisalhamento estático é mais de duas vezes maior do que a da solda a ponto, e sua resistência à fadiga é de 3 a 5 vezes maior que o da soldagem por pontos.

2) Bom desempenho de vedação. Ele pode evitar a corrosão do metal causada pelo ácido residual nas juntas sobrepostas durante a anodização pós-soldagem.

Entretanto, a soldagem por pontos com adesivo tem custos mais altos, tempo de cura mais longo para os adesivos e maior consumo de energia do que a soldagem por pontos pura.

Existem três métodos principais para a soldagem por pontos com adesivo:

1) Aplique o adesivo antes da soldagem por pontos.

2) Primeiro, faça a solda a ponto e depois injete o adesivo. O método de injeção consiste em usar uma pistola de cola para injetar o adesivo na junta sobreposta.

3) Insira uma camada de filme adesivo sólido entre as duas peças de trabalho para coincidir com a largura da volta. Faça um furo ligeiramente maior do que o tamanho da solda no filme adesivo no local onde a solda por pontos é necessária e, em seguida, faça a solda por pontos na posição com o furo no filme adesivo.

O primeiro método requer um período ativo mais longo para o adesivo e requisitos rigorosos de temperatura, umidade e tempo de espera após a aplicação do adesivo no local de trabalho. Quando a viscosidade do adesivo aumenta até certo ponto, isso afeta a soldagem porque a pressão do eletrodo não consegue espremer o adesivo.

Não é adequado usar um pulso forte com um aumento acentuado de corrente na máquina de solda de armazenamento de capacitores para a soldagem a ponto com adesivo após a aplicação do adesivo. Como os pulsos excessivamente fortes geralmente não conseguem expulsar todo o adesivo da superfície da junta, o adesivo residual na junta pode causar defeitos, como folga, poros e rachaduras.

Pulsos de corrente excessivamente suaves também não são recomendados, pois causarão uma rápida diminuição da viscosidade do adesivo, levando ao fluxo e ao descolamento do adesivo. A forma de onda de corrente do pulso CC máquina de solda a ponto tem um aumento e uma queda lentos, o que é adequado para a soldagem por pontos com adesivo. Ao usar a soldagem por pontos CA, recomenda-se uma forma de onda de modulação de amplitude.

Na soldagem por pontos após a aplicação do adesivo, o adesivo extrudado contaminará o eletrodo, afetando a operação e a qualidade do produto. Além disso, a deformação pós-soldagem deve ser corrigida antes da cura do adesivo, o que dificulta a produção.

O segundo método requer que o adesivo tenha boa fluidez para facilitar o preenchimento da junta sobreposta. Entretanto, a fluidez excessiva também não é recomendada, pois pode causar perda de adesivo. Ao injetar o adesivo, para facilitar a entrada do adesivo no cordão de solda sem que ele flua para outras superfícies, a peça de trabalho deve ser inclinada em um ângulo de 15° a 45°.

A desvantagem de soldar primeiro por pontos e depois injetar o adesivo é que a largura da junta sobreposta é limitada. Quando a largura excede 40 mm, a superfície irregular da junta sobreposta após a soldagem por pontos dificulta a penetração do adesivo em toda a junta sobreposta e a formação de uma união completa, resultando em defeitos adesivos.

O método de soldagem por pontos primeiro e depois a injeção de adesivo é simples e fácil de garantir a qualidade, e o excesso de adesivo pode ser facilmente removido.

Portanto, esse método é amplamente utilizado na produção nacional. Os adesivos epóxi modificados são geralmente usados para a soldagem por pontos com adesivo. Os tipos de adesivo para soldagem por pontos primeiro e depois para injeção de adesivo incluem 425-1, 425-2, TF-3 e SY201.

A soldagem por pontos com adesivo tem sido amplamente utilizada na fabricação de aeronaves. Por exemplo, a conexão entre o revestimento e as longarinas da aeronave "Yun-7", produzida internamente na China, adotou essa tecnologia em grande escala.

Tabela 12 Condições de soldagem para solda a ponto em latão.

| Espessura da placa/mm | Pressão do eletrodo/AN | Modulação/ciclo de forma de onda | Tempo de soldagem/semana | Corrente de soldagem/kA | Resistência ao cisalhamento/kN | |

| 0.8+0.8 | 3 | 3 | 6 | 23 | 15 | |

| +1.6 | 3 | 3 | 6 | 23 | – | |

| +23 | 3 | 3 | 8 | 22 | – | |

| +3.2 | 3 | 3 | 10 | 22 | – | |

| 1.2+1.2 | 4 | 3 | 8 | 23 | 2.3 | |

| 1.6+1.6 | 4 | 3 | 10 | 25 | 2.9 | |

| +2.3 | 4.5 | 3 | 10 | 26 | – | |

| +3.2 | 4.5 | 3 | 10 | 26 | – | |

| 2.3+2.3 | 5 | 3 | 14 | 26 | 5.3 | |

| +3.2 | 6 | 3 | 14 | 31 | – | |

| 3.2+3.2 | 10 | 3 | 16 | 43 | 8.5 | |

Tabela 13 Condições de soldagem para solda a ponto de latão usando eletrodos compostos.

| Espessura da placa/mm | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/kA | Resistência ao cisalhamento/kN |

| 0.4 | 0.6 | 5 | 8 | 1 |

| 0.6 | 0.8 | 6 | 9 | 1.2 |

| 0.8 | 1.0 | 8 | 9.5 | 2 |

| 1.0 | 12 | 11 | 10 | 3 |

Tabela 14 Condições de soldagem para soldagem por pontos da liga de titânio [Ti-6Al-4V (α+β)].

| Espessura da placa/mm | Pressão do eletrodo/kN | Tempo de soldagem/semana | Corrente de soldagem/kA | Resistência da junta de solda/kN | |

| resistência à tração | Resistência ao cisalhamento | ||||

| 0.9 | 2.7 | 55 | 2.7 | 7.8 | |

| 1.5 | 6.8 | 10 | 10.5 | 4.5 | 22 |

| 18 | 7.5 | 12 | 11.5 | 84 | 28 |

| 23 | 11.0 | 16 | 12.5 | 9S | 38 |