Você já teve dificuldades para medir com precisão a espessura das arruelas? Compreender a espessura exata das arruelas é essencial para garantir a integridade e a funcionalidade de vários conjuntos mecânicos. Este artigo fornece orientação passo a passo sobre como medir a espessura da arruela de forma eficaz, discute os desafios comuns e oferece dicas práticas para obter medições confiáveis. Ao final, você obterá insights valiosos para aprimorar seus projetos mecânicos e evitar possíveis problemas causados pela seleção inadequada de arruelas.

A orientação sobre a espessura do anel de vedação para arruelas planas não metálicas está ausente na norma ASME B16.21. A seleção da espessura apropriada do anel de vedação para uma aplicação específica é um problema recorrente, difícil de responder de forma sucinta.

Portanto, incentivamos os usuários, quando não tiverem certeza sobre a seleção da espessura, a consultar os engenheiros de aplicação.

O artigo de hoje tem como objetivo esclarecer por que essa questão é complexa e, ao mesmo tempo, transmitir conhecimentos relevantes sobre aplicações para preparar os usuários para possíveis cenários.

Como engenheiros de aplicação de anéis de vedação, geralmente defendemos o uso de anéis de vedação mais finos sempre que possível.

No entanto, em determinadas situações, é recomendável usar um anel de vedação mais espesso.

Vamos esclarecer o seguinte: uma gaxeta de 3,2 mm de espessura é necessária e totalmente aceitável para algumas condições operacionais comuns, incluindo as seguintes:

Um motivo pelo qual as gaxetas grossas são usadas para flanges de baixa pressão e grande diâmetro é que esses flanges não têm parafusos suficientes, principalmente porque a pressão interna é baixa, portanto, não são necessários muitos parafusos no projeto.

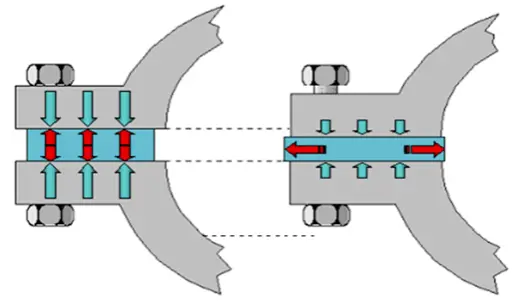

Parafusos limitados significam compressão limitada da gaxeta; flanges finos implicam que o flange se deformará depois que os parafusos forem apertados, comprimindo as folgas entre os parafusos em um nível mínimo ou nem isso. As gaxetas finas não têm compressão suficiente para compensar esses flanges irregulares.

Isso parece contradizer nosso pensamento habitual. Se você observar nossa tensão de instalação recomendada, exigimos maior tensão (carga) com o aumento da espessura do anel de vedação.

No entanto, em locais onde a carga é muito baixa, como nos flanges de ferro angular, muitas vezes não há espessura de flange suficiente para proporcionar o nivelamento e a vedação necessários para as gaxetas finas.

Na maioria dos casos, esses flanges têm baixa pressão interna, portanto, não há alto risco de estouro para gaxetas mais espessas.

Por exemplo, vamos considerar um caso de flange 66: a espessura do flange é de aproximadamente 6,4 mm, com 20 parafusos 5/8. Para um flange tão grande, o número e o tamanho dos parafusos são insuficientes.

O cliente perguntou sobre uma gaxeta autoexpansível óleo-água de 1,6 mm para óleo sem pressão, mas a melhor opção seria uma de 3,2 mm de espessura, por dois motivos:

Entretanto, no caso de flanges projetados para pressões mais altas, a situação é bem diferente. Esses flanges são muito mais espessos, o que normalmente permite que eles mantenham a planicidade, alcançando uma planicidade de 0,1 mm quando os parafusos são apertados.

Nesses casos, a abordagem "quanto mais fino melhor" é adequada.

Há inúmeras vantagens em usar gaxetas finas:

(1) Maior resistência ao blowout devido a uma área menor exposta à pressão interna.

(2) Redução da taxa de vazamento, também devido à menor área em contato com a pressão interna.

(3) Melhor retenção de torque em fixadores devido às propriedades de relaxamento de fluência mais baixas das gaxetas mais finas.

(4) Custo mais baixo devido à menor quantidade de material utilizado.

Embora quanto mais fina a gaxeta, melhor "na medida do possível", esse princípio é o mais difícil de definir; nem sempre é possível usar gaxetas finas.

Os anéis de vedação mais espessos são mais adequados para flanges muito danificados ou empenados. A capacidade de um anel de vedação de preencher flanges irregulares baseia-se na quantidade de compressão sob uma determinada carga. Essa taxa de compressão é expressa como uma porcentagem da espessura original da gaxeta.

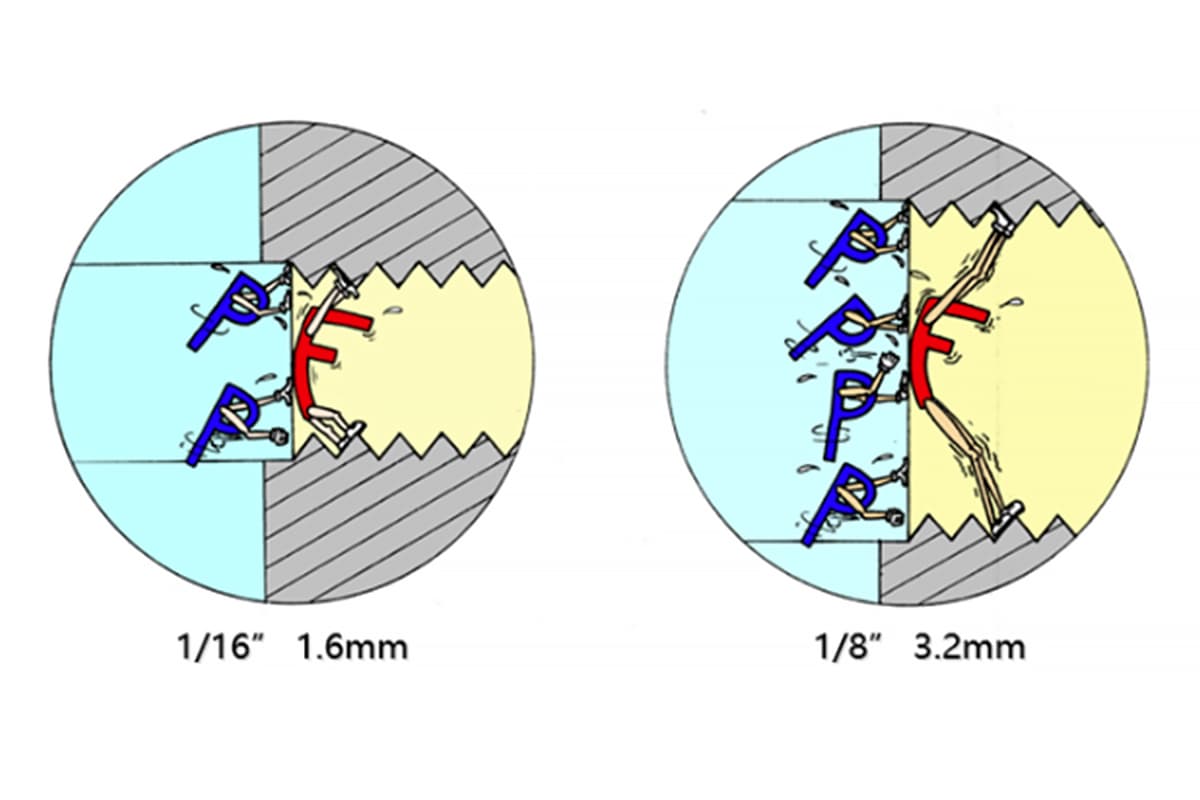

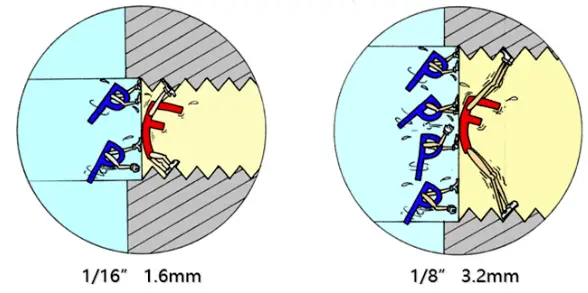

Anéis de vedação mais grossos, com uma espessura original maior, também têm uma quantidade de compressão real maior. Para um anel de vedação de 1,6 mm, uma taxa de compressão de 10% significa uma quantidade de compressão de 0,16 mm, enquanto um anel de vedação de 3,2 mm comprimido a 10% tem uma quantidade de compressão de 0,32 mm.

Essa compressão adicional da gaxeta significa que as gaxetas grossas podem preencher melhor arranhões ou buracos profundos do que as gaxetas finas.

No entanto, as vantagens de usar uma gaxeta grossa podem ser enganosas. Independentemente disso, quando juntas mais espessas são usadas para vedar flanges com mais falhas, elas podem causar mais problemas no futuro.

Gaxetas mais espessas resultam em maior relaxamento por fluência, o que significa que, durante toda a vida útil da conexão do flange, os usuários podem precisar reapertar os parafusos para manter a compressão suficiente da gaxeta.

Gaxetas mais grossas também podem levar a uma força de ruptura maior, exacerbada por uma área maior em contato com a pressão interna, o que gera uma força total maior tentando empurrar a gaxeta para fora do flange (força de ruptura).

(A unidade de pressão interna é MPa, e uma gaxeta mais espessa parece "mais alta" na direção da pressão interna, o que significa uma área de superfície maior. A força maior resulta da pressão interna MPa multiplicada pela área maior).

Por fim, como todos os materiais de gaxeta são um tanto permeáveis, o meio pode penetrar no corpo da gaxeta. Gaxetas mais grossas criam canais de permeação maiores, resultando em uma taxa de vazamento mais alta.

Observe que o inverso também pode ocorrer. Se uma gaxeta for muito fina para compensar as falhas no flange, o fluido vazará em vez de se infiltrar pelo corpo da gaxeta, e a taxa de vazamento poderá ser maior do que com uma gaxeta espessa.

Os flanges que exigem gaxetas mais espessas podem causar problemas que os fabricantes de gaxetas não podem controlar.

A melhor solução é usar ou projetar flanges que possam fornecer uma carga de compressão maior, manter uma boa condição da superfície do flange e usar gaxetas com espessuras de 1,6 mm ou até 0,8 mm.

Ao projetar para usar gaxetas de chapa sem amianto, os usuários devem considerar o uso dos valores "M&Y" mais altos de 3,2 mm de espessura em seus cálculos de projeto, mas instalar uma gaxeta de 1,6 mm de espessura. Essas recomendações eliminarão algumas das causas mais comuns de falhas nas conexões de flange.

Em casos especiais, são necessárias arruelas com espessuras muito específicas. Há várias conexões de arruelas que exigem uma espessura específica. Para esses tipos de conexões, é fundamental lembrar que a espessura final comprimida da arruela deve ser levada em conta. Isso pode incluir os seguintes cenários:

Bombas divididas: A espessura final é fundamental, pois afeta a folga entre os dois lados da bomba. Essas bombas geralmente usam arruelas de compressão sem amianto de 0,4 mm.

Os clientes às vezes exigem chapa metálica com pequena tolerância de espessura e variação mínima de espessura. É importante lembrar que as arruelas com grande compressão geralmente não são aplicáveis aqui, pois a espessura final é diferente.

Sistemas de tubulação de longa distância projetados para espessuras específicas de arruelas. Por exemplo, uma arruela enrolada em espiral padrão, quando comprimida, mede aproximadamente 3,2 mm de espessura. Pode haver um problema de espaçamento em tubulações de longa distância se forem usadas arruelas mais finas e houver vários flanges em uma única tubulação, criando um grande espaço no último flange.

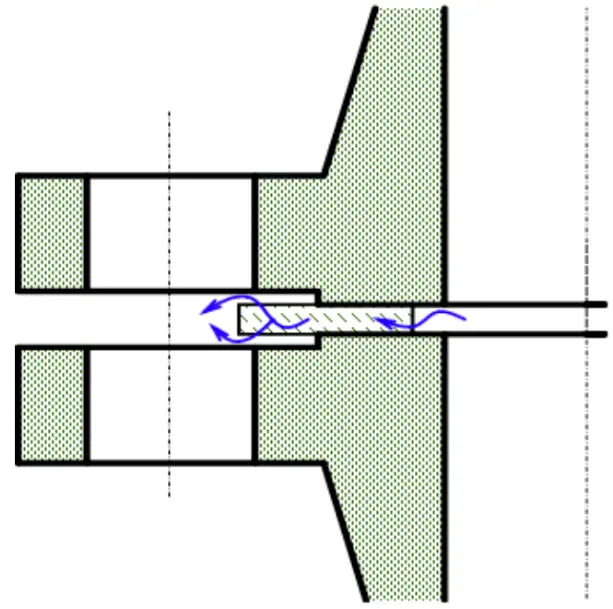

Arruelas usadas em ranhuras: Ao usar superfícies de lingueta e ranhura ou flanges planos côncavos, a arruela deve preencher todo o espaço antes que o metal do flange entre em contato com outro metal. A espessura comprimida da arruela carregada deve ser calculada e deve exceder o espaço criado após o contato com o flange.

Por exemplo, se a ranhura tiver 3,2 mm de profundidade e a lingueta tiver 0,6 mm de altura, a espessura comprimida da arruela deverá exceder 2,6 mm; caso contrário, os flanges entrarão em contato antes que a arruela esteja totalmente comprimida.

O tipo de material da arruela e a carga de compressão permitida também podem afetar a espessura da arruela que veda uma conexão de flange específica. De acordo com o teste padrão ASTM F36, as arruelas com uma taxa de compressão mais alta não exigem a mesma espessura que aquelas com uma taxa de compressão mais baixa, pois uma arruela mais facilmente comprimida não precisa ser tão espessa para acomodar os defeitos do flange.

Sempre nos pedem para vedar flanges com falhas. Em geral, isso pode ser feito considerando-se cuidadosamente todas as variáveis das condições de aplicação ao escolher o tipo e a espessura do material da arruela.

No entanto, às vezes os defeitos do flange ou do parafuso não são totalmente compensáveis pela arruela. Da mesma forma, a instalação adequada do sistema de conexão do flange também é crucial.