Como você garante a qualidade das soldas em estruturas de reatores nucleares? O teor de δ-ferrita nas soldas de aço inoxidável austenítico desempenha um papel fundamental. Uma quantidade muito pequena de δ-ferrita pode levar a trincas a quente, enquanto uma quantidade muito grande causa fragilização. Este artigo explora três métodos principais - metalográfico, químico e magnético - para medir a δ-ferrita, discutindo seus benefícios e limitações. Ao compreender essas técnicas, você pode escolher o método mais adequado para obter resultados precisos e confiáveis em seus projetos de soldagem. Mergulhe de cabeça para saber mais sobre essas técnicas essenciais de medição e suas aplicações.

O aço inoxidável austenítico é um dos principais materiais usados nas estruturas de reatores nucleares, que contêm um grande número de peças soldadas.

Uma pequena quantidade de δ-ferrita em soldas de aço inoxidável pode aumentar a força e a resistência à corrosão intergranular da solda e evitar trincas a quente na solda. Entretanto, uma quantidade excessiva de δ-ferrita causará fragilização da fase σ e corrosão seletiva da fase δ.

O teor de δ-ferrita é um dos índices técnicos importantes para o desenvolvimento e a avaliação do desempenho da aplicação de materiais austeníticos soldagem de aço inoxidável materiais.

Atualmente, os métodos comumente usados para determinar o teor de δ-ferrita em soldas de aço inoxidável austenítico são o método metalográfico, o método químico e o método magnético.

O método metalográfico calcula a proporção de área observando diretamente a δ-ferrita na amostra metalográfica e, em seguida, calcula a fração de volume. Esse método é destrutivo e requer um número suficiente de pontos de medição para obter dados com alta confiabilidade, o que aumenta o custo da detecção.

O método químico pode obter indiretamente o teor de δ-ferrita (fração de massa) calculando o equivalente de níquel e o equivalente de cromo no material e comparando o diagrama empírico. O diagrama de Schaeffer, o diagrama de Delong e o diagrama WRC-92 são três diagramas comumente usados em métodos químicos atualmente. O diagrama de Schaeffer foi o primeiro a ser aplicado, mas não considerava a influência do nitrogênio e do cobre. O diagrama de Delong inclui o nitrogênio como o elemento formador de austenita e melhora a precisão da curva. O diagrama WRC-92 também considera o nitrogênio e o cobre.

O método químico também tem alguns problemas, como a precisão de elemento de liga afetando diretamente a precisão do cálculo do teor de δ-ferrita e a não linearidade do efeito dos elementos de liga no teor de δ-ferrita, o que leva a um certo desvio entre o valor medido e o valor real.

O método magnético determina o conteúdo de δ-ferrita medindo uma determinada quantidade física magnética relacionada ao conteúdo de δ-ferrita. No entanto, esse método é muito afetado pelo princípio do instrumento de medição e, se o conteúdo ou a morfologia da δ-ferrita no material for irregular, a reprodutibilidade e a precisão dos resultados serão ruins.

O método magnético é fácil de operar e pode ser realizado no local testes não destrutivosque é comumente usado. Na detecção real, geralmente um ou dois métodos são selecionados para medição.

Pesquisadores do Key Laboratory of Reactor Fuel and Materials of China Nuclear Power Research and Design Institute usaram simultaneamente os três métodos acima para medir o teor de δ-ferrita da camada de revestimento de aço inoxidável austenítico para energia nuclear e compararam e analisaram as diferenças nos resultados de medição obtidos pelos diferentes métodos de detecção.

O objeto de pesquisa é uma sobreposição de aço inoxidável 308 com um tamanho de amostra de 50 mm × 25 mm × 10 mm. Sua composição química atende às especificações descritas na norma ASTM A276-2006 para aço inoxidável Barras de aço e Formas.

O teste metalográfico foi realizado de acordo com as normas GB/T 1954-2008 para medir o teor de ferrita das soldas de aço inoxidável austenítico cromo-níquel e GB/T 15749-2008 para metalografia quantitativa.

Além dos métodos de detecção existentes, foi realizada uma análise da composição química usando os diagramas Schaeffler e WRC-1992 para calcular o teor de δ-ferrita.

Para medir o número de ferrita no metal de solda de aço inoxidável austenítico cromo-níquel, o método magnético foi usado de acordo com as diretrizes da GB/T 1954-2008 e da JB/T 7853-1995.

O método metalográfico empregado para detecção e análise utilizou o microscópio metalográfico Olympus GX71 e seu sistema de análise de imagens metalográficas TIGER3000.

Em termos de análise química, um analisador de carbono/enxofre foi usado para detectar carbono e enxofre, um espectrofotômetro foi empregado para detectar silício, fósforo e boro, e um espectrômetro de emissão atômica indutivamente acoplado foi utilizado para detectar outros elementos metálicos.

Com relação à medição do teor de δ-ferrita, ele foi lido diretamente pelo instrumento de medição de ferrita durante o método magnético.

Há dois métodos metalográficos principais usados para medir o teor de δ-ferrita: o método de contraste de atlas de amostra padrão e o método de medição. Esses dois métodos podem ser usados para medir o teor de δ-ferrita na camada de revestimento do aço inoxidável 308.

2.1.1 Método de comparação de mapas

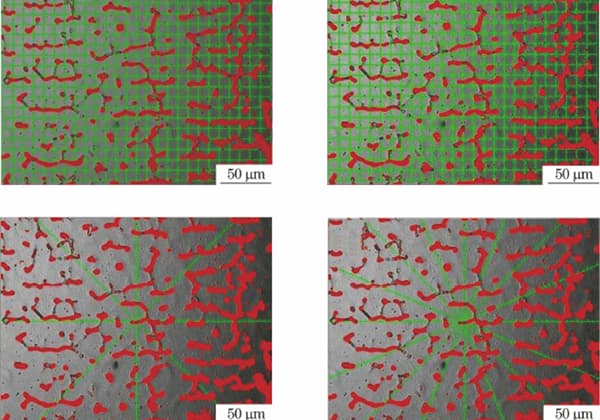

De acordo com a norma GB/T 1954-2008, a amostra metalográfica é preparada e observada em um microscópio. Uma área relativamente uniforme da distribuição de δ-ferrite é então selecionada para a fotografia, conforme mostrado na Figura 1.

Fig. 1 Morfologia da microestrutura das amostras padrão e preparadas

De acordo com as especificações descritas na norma GB/T 1954-2008, a microestrutura da amostra metalográfica preparada deve ser observada em uma ampliação não inferior a 500 vezes. As microestruturas da amostra preparada com ampliação de 500 e 1.000 vezes foram obtidas e comparadas com as microestruturas das amostras padrão com as mesmas ampliações. Com base nessa comparação, foi determinado que o conteúdo de δ-ferrita na amostra está entre 7,5% e 10%.

2.1.2 Método de medição

A norma GB/T 15749-2008 é uma norma nacional que se aplica à determinação da fração de volume de fase em várias microestruturas de liga. Ela inclui uma variedade de métodos de cálculo de conteúdo de fase, como o método do número de pontos da grade, o método da seção da grade e o método de calibração do segmento de linha (incluindo o método de quatro linhas, o método de oito linhas etc.).

Em comparação com o método de secante metalográfico do GB/T 1954-2008, os métodos descritos no GB/T 15749-2008 têm mais linhas divisórias, uma área de cobertura maior e maior precisão.

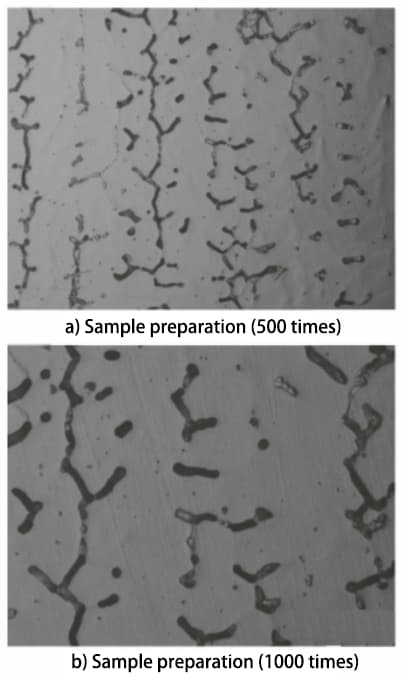

Fig. 2 Microestrutura da δFerrite na solda na mesma posição

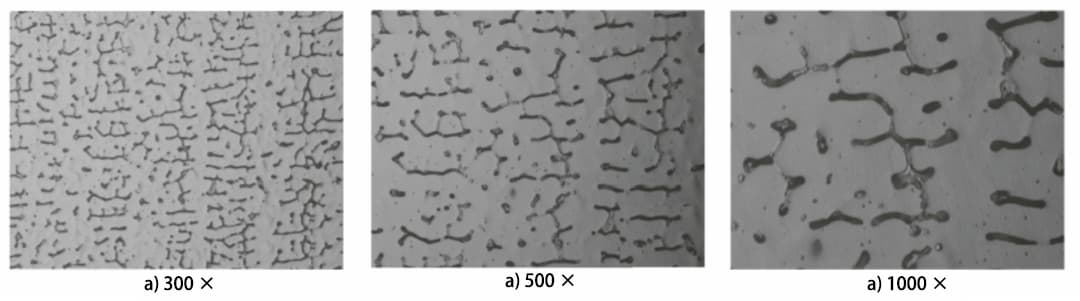

De acordo com a norma GB/T 15749-2008, o método de seção de grade mede a amostra 300 vezes, 500 vezes e 1000 vezes.

A Figura 2 exibe a microestrutura na mesma posição. O teor médio de ferrita δ medido em diferentes múltiplos é de 11,0%, 7,6% e 9,5%, respectivamente (consulte a Tabela 1).

Tabela 1 δ Conteúdo de ferrita no mesmo local sob diferentes tempos de ampliação

| Amplificado | Fração de massa | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | Valor médio | |

| 300 vezes | 10 | 9.7 | 11.6 | 11.7 | 12.7 | 10.8 | 11.5 | 10.6 | 10.8 | 11 |

| 500 vezes | 8.2 | 10 | 8.8 | 6.1 | 10.1 | 6.4 | 9.3 | 9.8 | 9.3 | 7.6 |

| 1000 vezes | 10.6 | 11 | 8.2 | 7.7 | 10 | 7.8 | 10.5 | 10.8 | 9.6 | 9.6 |

A Tabela 1 mostra que o conteúdo de ferrita δ varia muito em diferentes ampliações.

O menor teor de ferrita δ é medido em uma ampliação de 500 vezes, enquanto o teor medido em 300 e 1.000 vezes é maior.

Os resultados do teste indicam que a ampliação tem um impacto significativo nos resultados da análise metalográfica:

Nas soldas, os grãos de ferrita δ geralmente são muito pequenos. Com baixa ampliação (300 vezes), a microestrutura dentro do campo de visão parece muito densa, dificultando o discernimento da borda do cálculo de segmentação da imagem, o que resulta em resultados geralmente maiores.

Por outro lado, com uma ampliação muito alta (1.000 vezes), a área do campo de visão selecionado é muito pequena. Como o próprio tecido é irregular, pode ser necessário medir mais pontos para obter resultados precisos.

A GB/T 1954-2008 especifica uma ampliação mínima de 500 vezes. Portanto, é adequado selecionar uma ampliação de 500 vezes para medições reais.

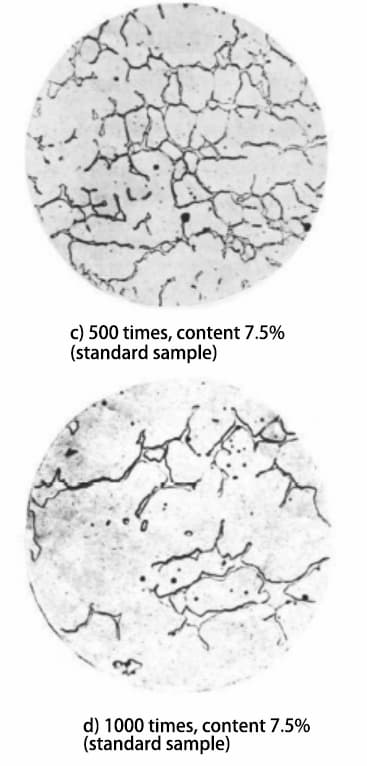

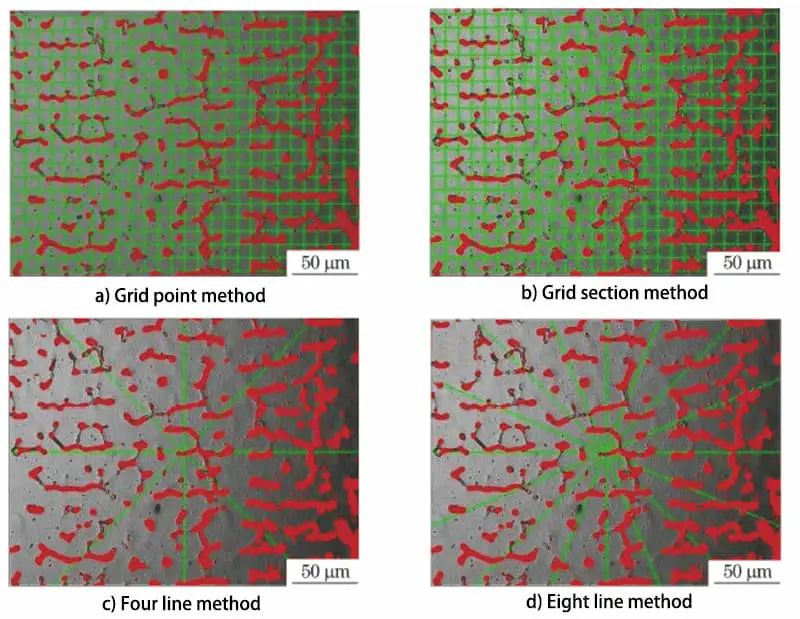

Fig. 3 Diagrama esquemático do método de medição do teor de ferrita δ

No teste, usamos o método do número de pontos da grade, o método da seção da grade, o método de quatro linhas e o método de oito linhas, respectivamente. Selecionamos aleatoriamente 9 locais em 500 condições diferentes para medir o teor de δ-ferrite, e o método de medição é mostrado na Fig. 3.

Os resultados dessas medições foram 7,6%, 7,6%, 6,7% e 7,6%, respectivamente, conforme mostrado na Tabela 2.

Tabela 2: Teor de ferrita δ medido em locais aleatórios sob 500 ×

| Posição e média | Ponto do número da grade | Seção de grade | Quatro linhas | Oito linhas |

| 1 | 6.9 | 8.2 | 4.1 | 6.9 |

| 2 | 8.2 | 10 | 6.6 | 8.8 |

| 3 | 9.2 | 8.8 | 5.1 | 5.8 |

| 4 | 5.6 | 6.1 | 6.5 | 5.9 |

| 5 | 10.2 | 10.1 | 7.7 | 7.9 |

| 6 | 4.2 | 6.4 | 5.5 | 6.3 |

| 7 | 7.9 | 9.3 | 9 | 9.3 |

| 8 | 8.3 | 9.8 | 5.9 | 8.5 |

| 9 | 7.5 | 9.3 | 9.6 | 9.2 |

| média | 7.6 | 7.6 | 6.7 | 7.6 |

De acordo com a Tabela 2, é possível observar que, com exceção do método de quatro linhas, os resultados de medição dos outros três métodos são os mesmos.

A composição química da camada de revestimento do aço inoxidável 308 é apresentada na Tabela 3 e atende aos requisitos dos indicadores técnicos especificados.

Tabela 3 Composição química do revestimento de aço inoxidável 308

| C | Cr | Ni | Mo | Mn | Co | Cu | V | S | B | P | Si |

| 0.028 | 19.25 | 10.4 | 0.065 | 1.38 | 0.02 | 0.03 | 0.04 | 0.0078 | 0.0006 | 0.013 | 0.73 |

Com base no diagrama de Schaeffler e em sua fórmula de cálculo, as frações de massa de cromo e níquel no material de teste são 20,41% e 10,93%, respectivamente, indicando um teor de δ-ferrita de cerca de 8,5%.

Por outro lado, com base na figura do WRC-1992, as frações de massa de cromo e níquel no material de teste são 19,315% e 10,24%, respectivamente, resultando em um teor de δ-ferrita de aproximadamente 13%.

É evidente que os resultados do cálculo do método químico variam quando diferentes gráficos de experiência são usados devido à influência de vários fatores.

Uma análise mais aprofundada revela que a inclusão do cobre como equivalente de níquel no diagrama WRC-1992, juntamente com o teor de cobre de 0,03% do aço inoxidável 308, leva a um teor de δ-ferrita calculado consideravelmente maior do que o obtido com o diagrama Schaeffler.

De acordo com as especificações estabelecidas no padrão GB/T 1954-2008 para medição do método magnético, seis pontos devem ser selecionados aleatoriamente ao longo da direção do cordão de solda da camada de revestimento de aço inoxidável 308. Os resultados da medição devem ser obtidos pela média de cinco leituras em cada ponto, e o teor médio de δ-ferrita é calculado como sendo 3,4%.

O conteúdo de a-ferrita na camada de revestimento do aço inoxidável 308 foi medido por meio de métodos metalográficos, químicos e magnéticos, conforme mostrado na Tabela 4.

O teor de δ-ferrita na estrutura de solda do aço inoxidável austenítico está normalmente entre 4% e 12%.

É evidente que o método magnético produziu medições mais baixas, enquanto os resultados de medição do diagrama WRC-1992 do método químico foram mais altos.

Tabela 4 308 Sobreposição de aço inoxidável medida por diferentes métodos δ Teor de ferrita

| Método de medição | δ - Fração de massa de ferrita | |

| Metalografia (500 vezes) | Método de contraste Atlas | 10.0 |

| Método de medição | 7.6 | |

| Método químico | Gráfico da Schaeffler | 8.5 |

| Gráfico do WRC-1992 | 13.0 | |

| Método magnético | 3.4 | |

Ao medir o conteúdo de δ-ferrita usando métodos diferentes, como o método do número de pontos da grade, o método da seção da grade, o método de quatro linhas e o método de oito linhas, o método de quatro linhas tende a ter menos dados de medição devido à distribuição e ao formato irregulares da δ-ferrita em cada campo de visão, o que leva a desvios maiores.

Embora o método metalográfico ofereça um campo de visão amplo e aleatório, a confiabilidade de seus resultados é geralmente alta.

Para reduzir os efeitos adversos dos métodos de medição e melhorar a confiabilidade dos resultados, o método de medição adequado deve ser selecionado considerando de forma abrangente fatores como ampliação, posição do campo de visão e diferenças entre os princípios dos diferentes métodos.

Na ampliação de 500x, os valores médios do teor de δ-ferrita obtidos pelo método do número da grade, método da seção da grade e método das oito linhas são os mesmos, indicando um resultado mais confiável de teor de δ-ferrita de 7,6%.

O método químico usa os resultados da detecção do conteúdo do elemento para calcular e comparar um gráfico de experiência para obter o conteúdo de δ-ferrita. A precisão da medição do elemento químico afeta diretamente a precisão dos resultados.

O método químico é diretamente afetado por fatores como a precisão dos instrumentos de medição de elementos e a seleção de gráficos de experiência.

O método magnético tende a produzir resultados de medição relativamente pequenos devido a diferenças nas quantidades físicas medidas por diferentes instrumentos e erros de medição dos próprios instrumentos. Além disso, a morfologia e a distribuição da δ-ferrita podem ser irregulares em materiais com baixo teor de δ-ferrita.

Locais de amostragem ruins podem levar a uma reprodutibilidade e precisão ruins dos resultados de determinação.

Durante os testes e a produção, recomenda-se evitar depender de um único método para medir o teor de δ-ferrita das soldas e usar vários métodos para verificação mútua.

(1) Cada um dos três métodos tem vantagens e desvantagens, e eles devem ser selecionados de acordo com a situação específica.

O método metalográfico é um método de teste destrutivo, mas fornece resultados de medição altamente confiáveis. Durante o teste, é necessário considerar a ampliação, a posição do campo de visão e as diferenças entre os vários métodos e princípios, a fim de selecionar o método de medição adequado.

O método químico pode obter valores de detecção de forma fácil e rápida com base na composição química conhecida do material. Entretanto, é importante selecionar uma tabela de experiência e uma fórmula de cálculo adequadas.

O método magnético é um método de inspeção não destrutivo adequado para a inspeção rápida de componentes de materiais grandes no local, mas seu valor medido é baixo.

(2) Os resultados de medição obtidos usando o método de comparação de atlas metalográfico e o método do diagrama químico de Schaeffler são semelhantes. Da mesma forma, os resultados de medição obtidos usando o método do número da grade, o método da seção da grade e o método das oito linhas no método de medição metalográfica também são os mesmos. Portanto, esses métodos podem ser usados como métodos alternativos na detecção real.