Você já se perguntou sobre o fascinante mundo da dureza dos metais? Nesta postagem do blog, vamos nos aprofundar nos conceitos e métodos intrigantes por trás da medição e do aprimoramento da dureza de vários metais. Como engenheiro mecânico experiente, compartilharei minhas percepções e conhecimentos para ajudá-lo a entender melhor esse aspecto crucial da ciência dos materiais. Prepare-se para desvendar os segredos da dureza dos metais e descobrir como ela afeta nossa vida cotidiana!

A Escala de Dureza de Mohs, criada por Friedrich Mohs em 1812, é uma maneira simples de medir a facilidade com que os minerais podem arranhar uns aos outros. Essa escala qualitativa ordinal classifica os minerais de 1 a 10, sendo que cada número representa a capacidade do mineral de arranhar os que estão abaixo dele e de ser arranhado pelos que estão acima dele. A escala vai do talco, o mineral mais macio, com 1, ao diamante, o mais duro, com 10.

A escala de Mohs foi originalmente desenvolvida para auxiliar os geólogos na identificação de minerais em campo. Ela fornece um método fácil e eficaz para classificar os minerais com base em sua dureza de arranhões, que é determinada observando-se se um mineral pode arranhar outro material ou ser arranhado por ele. Isso torna a escala uma ferramenta prática para geólogos e mineralogistas.

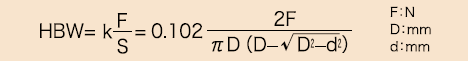

O teste de dureza Rockwell mede a dureza de metais e outros materiais pressionando um indentador neles e medindo a indentação.

As diferentes escalas Rockwell usam indentadores e cargas diferentes, como HRA para aço fino, HRB para metais mais macios e HRC para materiais mais duros.

Esse método é rápido e direto, exigindo preparação mínima da amostra e adequado para uma ampla variedade de materiais. Entretanto, ele é menos preciso para materiais muito finos ou revestimentos de superfície e pode não ser adequado para materiais com dureza não uniforme.

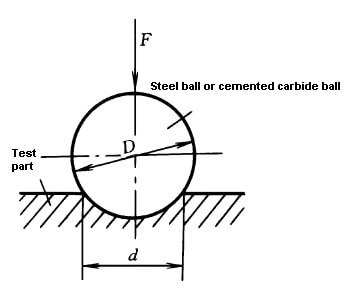

O teste de dureza Brinell usa um indentador esférico duro para pressionar o material e mede o diâmetro da indentação para calcular a dureza.

Esse teste envolve pressionar uma esfera de carbeto de tungstênio no material sob uma carga específica por um período definido. O diâmetro da indentação é medido e usado para calcular o número de dureza Brinell (BHN).

Esse teste é ótimo para peças grandes e materiais grossos, mas não é adequado para materiais muito duros ou finos.

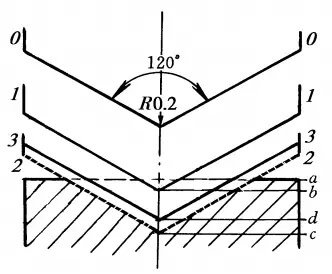

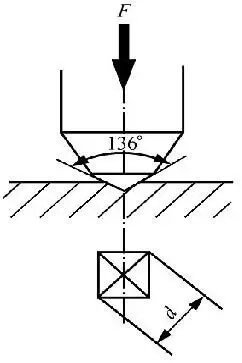

O teste de dureza Vickers usa um indentador de pirâmide de diamante para medir a dureza de vários materiais, incluindo metais e cerâmicas.

O teste Vickers envolve pressionar um indentador de pirâmide de diamante com uma base quadrada no material sob uma carga especificada. As diagonais da indentação resultante são medidas para calcular o número de dureza Vickers (VHN).

Esse teste é muito preciso e funciona para todos os materiais, mas pode ser mais lento e mais caro.

O Dureza de Mohs é um padrão para representar a dureza mineral, proposto pela primeira vez em 1822 pelo mineralogista alemão Frederich Mohs. É um padrão usado em mineralogia ou gemologia. A dureza de Mohs é determinada pelo uso de uma agulha de diamante em forma de pirâmide para arranhar a superfície do mineral testado e medir a profundidade do arranhão. A profundidade desse arranhão é a dureza Mohs, representada pelo símbolo HM. Ela também é usada para indicar a dureza de outros materiais.

A profundidade do risco medido é dividida em dez níveis para representar a dureza (método de risco): talco 1 (menor dureza), gesso 2, calcita 3, fluorita 4, apatita 5, ortoclásio (feldspato) 6, quartzo 7, topázio 8, coríndon 9, diamante 10. A dureza do mineral testado é determinada pela comparação de arranhões com os minerais padrão no testador de dureza Mohs. Embora a medição desse método seja grosseira, ele é conveniente e prático. Ele é frequentemente usado para medir a dureza de minerais naturais.

Os valores de dureza não são valores absolutos de dureza, mas valores representados em ordem de dureza.

Ao aplicar, compare a dureza por meio de arranhões. Por exemplo, se um mineral pode arranhar calcita, mas não fluorita, sua dureza Mohs é de 3 a 4, e as outras são inferidas. A dureza de Mohs é apenas uma dureza relativa, que é grosseira. A dureza do talco é 1, a do diamante é 10 e a do corindo é 9, mas a dureza absoluta medida por um testador de microdureza é 4.192 vezes a do talco para o diamante e 442 vezes a do talco para o corindo. A dureza de Mohs é conveniente e é frequentemente usada em operações de campo. Por exemplo, a dureza das unhas é de aproximadamente 2,5, a das moedas de cobre é de 3,5 a 4, a das facas de aço é de 5,5 e a do vidro é de 6,5.

Além da lista original de 1 a 10 tipos de minerais, os valores de dureza de metais comuns estão listados aqui para referência.

| Metal | Elemento | Dureza (Mohs) |

| Carbono(diamante) | C | 10 |

| Boro | B | 9.3 |

| Titânio Carbeto | Ti+C | 9 |

| Carbeto de tungstênio | W+C | 9 |

| Cromo | Cr | 8.5 |

| Tungstênio | W | 7.5 |

| Vanádio | V | 7 |

| Rênio | Re | 7 |

| Ósmio | Os | 7 |

| Silício | Si | 6.5 |

| Rutênio | Ru | 6.5 |

| Tântalo | Ta | 6.5 |

| Irídio | Ir | 6.5 |

| Titânio | Ti | 6 |

| Manganês | Mn | 6 |

| Germânio | Ge | 6 |

| Nióbio | Nb | 6 |

| Ródio | Rh | 6 |

| Urânio | U | 6 |

| Berílio | Ser | 6 |

| Molibdênio | Mo | 5.5 |

| Háfnio | Hf | 5.5 |

| Cobalto | Co | 5 |

| Zircônio | Zr | 5 |

| Paládio | Pd | 4.75 |

| Ouro Branco | Au+Ni+Pd | 4 |

| Aço | Fe+C | 4 |

| Ferro | Fe | 4 |

| Níquel | Ni | 4 |

| Arsênico | Como | 3.5 |

| Platina | Pt | 3.5 |

| Latão | Cu+Zn | 3 |

| Bronze | Cu+Sn | 3 |

| Cobre | Cu | 3 |

| Antimônio | Sb | 3 |

| Tório | O | 3 |

| Alumínio | Al | 2.75 |

| Magnésio | Mg | 2.5 |

| Zinco | Zn | 2.5 |

| Prata | Ag | 2.5 |

| Lantânio | La | 2.5 |

| Cério | Ce | 2.5 |

| Ouro | Au | 2.5 |

| Telúrio | Te | 2.25 |

| Bismuto | Bi | 2.25 |

| Cádmio | Cd | 2 |

| Cálcio | Ca | 1.75 |

| Gálio | Ga | 1.5 |

| Estrôncio | Sr | 1.5 |

| Estanho | Sn | 1.5 |

| Mercúrio | Hg | 1.5 |

| Liderança | Pb | 1.5 |

| Bário | Ba | 1.25 |

| Índio | Em | 1.2 |

| Tálio | Ti | 1.2 |

| Lítio | Li | 1.2 |

| Sódio | Na | 0.5 |

| Potássio | K | 0.4 |

| Rubídio | Rb | 0.3 |

| Césio | Cs | 0.2 |

| Não. | Código do material | Grau de resistência | Valor de dureza(HB) |

| 01 | 1Cr13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2Cr12NiMoWV | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30Cr2MoV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | Dureza após Nitretação Normalização de componentes | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12CrNi3A | <252 | |

| 16 | 2Cr13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2Cr12NiW1Mo1V | 735 | 285~302 |

| 18 | 0Cr17Ni4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132(GBn181-82) | / | 284~349 |

| 21 | GH136(GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Cr13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Cr13 | 785 | 286~321 |

| 24 | 1Cr18Ni9Ti | 205(225) | ≦187 |

| 25 | 0Cr18Ni9 | 205 | ≦187 |

| 26 | 1Cr18Ni9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30Cr2MoV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34CrNi3Mo | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30Cr2Ni4MoV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15Cr1Mo | 275 | ≦207 |

| 34 | 12Cr1MoVA | 245 | 131~163 |

| 35 | 12Cr2Mo1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15Cr1Mo1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40CrNi3MoA | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40CrNi2MoA | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40CrNiMoA | 690 | 255~293 |

| 49 | 20Cr1Mo1VtiB | 690 | 255~293 |

| 50 | 30Cr1Mo1V | 590 | 241~277 |

| 51 | 30Cr1Mo1V | 690 | 255~285 |

| Materiais | Padrões e requisitos de referência(HB) | Escopo de controle(HB) | Observação |

| 210C | ASTM A210,≤179 | 130~179 | |

| T1a, 20MoG, STBA12, 15Mo3 | ASTM A209,≤153 | 125~153 | |

| T2, T11, T12, T21, T22, 10CrMo910 | ASTM A213,≤163 | 120~163 | |

| P2, P11, P12, /P21, P22, 10CrMo910 | 125~179 | ||

| Conexões para tubos do tipo P2, P11, P12, /P21P22, 10CrMo910 | 130~197 | O limite inferior do costura de solda não deve ser menor que o do material de base, limite superior≤241 | |

| T23 | ASTM A213,≤220 | 150~220 | |

| 12Cr2MoWVTiB(G102) | 150~220 | ||

| T24 | ASTM A213 , ≤250 | 180~250 | |

| T/P91, T/P92, T911, T/P122 | ASTM A213,≤250ASTM A335,≤250 | 180~250 | A dureza dos tubos do tipo "P" se refere à dos tubos do tipo "T". |

| (T/P91, T/P92, T911, T/P122)Costura de solda | 180~270 | ||

| WB36 | Código ASME case2353,≤252 | 180~252 | A costura de solda não deve ser menos dura do que o material de base. |

| A515, A106B, A106C, A672 B70 acessórios para tubos | 130~197 | O limite inferior da costura de solda não deve ser menor do que o material de base, com o limite superior≤241. | |

| 12CrMo | GB3077,≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Rm:440~610)JB4726,115~178(Rm:430~600) | 118~180115~178 | |

| 12Cr1MoV | GB3077,≤179 | 135~179 | |

| 15Cr1Mo1V | 135~180 | ||

| F2 (acessórios para tubos, válvulas e componentes forjados ou laminados) | ASTM A182,143~192 | 143~192 | |

| F11,Classe 1 | ASTM A182,121~174 | 121~174 | |

| F11,Classe 2 | ASTM A182,143~207 | 143~207 | |

| F11,Classe 3 | ASTM A182,156~207 | 156~207 | |

| F12,Classe 1 | ASTM A182,121~174 | 121~174 | |

| F12,Classe 2 | ASTM A182,143~207 | 143~207 | |

| F22,Classe 1 | ASTM A182, ≤170 | 130~170 | |

| F22,Classe 3 | ASTM A182,156~207 | 156~207 | |

| F91 | ASTM A182, ≤248 | 175~248 | |

| F92 | ASTM A182, ≤269 | 180~269 | |

| F911 | ASTM A182, 187~248 | 187~248 | |

| F122 | ASTM A182, ≤250 | 177~250 | |

| 20 Vasos de pressão em aço carbono e aço de baixo carbono Aço-liga Forjados | JB4726,106~159 | 106~159 | |

| 35 (Observação: o Rm na tabela refere-se à resistência à tração do material, medida em MPa). | JB4726,136~200(Rm:510~670)JB4726,130~190(Rm:490~640) | 136~200130~190 | |

| 16Mn | JB4726,121~178(Rm:450~600) | 121~178 | |

| 20MnMo | JB4726,156~208(Rm:530~700)JB4726,136~201(Rm:510~680)JB4726,130~196(Rm:490~660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Rm:620~790)JB4726,180~223(Rm:610~780) | 185~235180~223 | |

| 0Cr18Ni90Cr17Ni12Mo2 | JB4728,139~187(Rm:520)JB4728,131~187(Rm:490) | 139~187131~187 | Forjados de aço inoxidável para vasos de pressão |

| 1Cr18Ni9 | GB1220 ≤187 | 140~187 | |

| 0Cr17Ni12Mo2 | GB1220 ≤187 | 140~187 | |

| 0Cr18Ni11Nb | GB1220 ≤187 | 140~187 | |

| TP304H, TP316H, TP347H | ASTM A213,≤192 | 140~192 | |

| 1Cr13 | 192~211 | Lâminas móveis | |

| 2Cr13 | 212~277 | Lâminas móveis | |

| 1Cr11MoV | 212~277 | Lâminas móveis | |

| 1Cr12MoWV | 229~311 | Lâminas móveis | |

| ZG20CrMo | JB/T 7024,135~180 | 135~180 | |

| ZG15Cr1Mo | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr2Mo1 | JB/T 7024,140~220 | 140~220 | |

| ZG20CrMoV | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr1Mo1V | JB/T 7024,140~220 | 140~220 | |

| 35 | DL/T439,146~196 | 146~196 | Parafuso |

| 45 | DL/T439,187~229 | 187~229 | Parafuso |

| 20CrMo | DL/T439,197~241 | 197~241 | Parafuso |

| 35CrMo | DL/T439,241~285 | 241~285 | Parafuso(Dia.>50mm) |

| 35CrMo | DL/T439,255~311 | 255~311 | Parafuso(Dia.≤50mm) |

| 42CrMo | DL/T439,248~311 | 248~311 | Parafuso(Dia.>65mm) |

| 42CrMo | DL/T439,255~321 | 255~321 | Parafuso(Dia.≤65mm) |

| 25Cr2MoV | DL/T439,248~293 | 248~293 | Parafuso |

| 25Cr2Mo1V | DL/T439,248~293 | 248~293 | Parafuso |

| 20Cr1Mo1V1 | DL/T439,248~293 | 248~293 | Parafuso |

| 20Cr1Mo1VTiB | DL/T439,255~293 | 255~293 | Parafuso |

| 20Cr1Mo1VNbTiB | DL/T439,252~302 | 252~302 | Parafuso |

| 20Cr12NiMoWV(C422) | DL/T439,277~331 | 277~331 | Parafuso |

| 2Cr12NiW1Mo1V | Padrão de fábrica da turbina a vapor Eastern | 291~321 | Parafuso |

| 2Cr11Mo1NiWVNbN | Padrão de fábrica da turbina a vapor Eastern | 290~321 | Parafuso |

| 45Cr1MoV | Padrão de fábrica da turbina a vapor Eastern | 248~293 | Parafuso |

| R-26 (liga de Ni-Cr-Co) | DL/T439,262~331 | 262~331 | Parafuso |

| GH445 | DL/T439,262~331 | 262~331 | Parafuso |

| ZG20CrMo | JB/T7024,135~180 | 135~180 | Cilindro |

| ZG15Cr1Mo, ZG15Cr2MoZG20Cr1MoV, ZG15Cr1Mo1V | JB/T7024,140~220 | 140~220 | Cilindro |

| Dureza de metais não ferrosos | Resistência à tração δb/MPa | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rockwell | Superfície Rockwell | Vickers | Brinell (F/D2=30) | |||||||||||||

| HRC | HRA | HR15N | HR30N | HR45N | HV | HBS | HBW | MS | Cr.S | Cr-V.S | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | S.S |

| 20.0 | 60.2 | 68.8 | 40.7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20.5 | 60.4 | 69.0 | 41.2 | 19.8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21.0 | 60.7 | 69.3 | 41.7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21.5 | 61.0 | 69.5 | 42.2 | 21.0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22.0 | 61.2 | 69.8 | 42.6 | 21.5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22.5 | 61.5 | 70.0 | 43.1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23.0 | 61.7 | 70.3 | 43.6 | 22.7 | 24l | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23.5 | 62.0 | 70.6 | 44.0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24.0 | 62.2 | 70.8 | 44.5 | 23.9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24.5 | 62.5 | 71.1 | 45.0 | 24.5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25.0 | 62.8 | 71.4 | 45.5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25.5 | 63.0 | 71.6 | 45.9 | 25.7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26.0 | 63.3 | 71.9 | 46.4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26.5 | 63.5 | 72.2 | 46.9 | 26.9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27.0 | 63.8 | 72.4 | 47.3 | 27.5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27.5 | 64.0 | 72.7 | 47.8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28.0 | 64.3 | 73.0 | 48.3 | 28.7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28.5 | 64.6 | 73.3 | 48.7 | 29.3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29.0 | 64.8 | 73.5 | 49.2 | 29.9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29.5 | 65.1 | 73.8 | 49.7 | 30.5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30.0 | 65.3 | 74.1 | 50.2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30.5 | 65.6 | 74.4 | 50.6 | 31.7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31.0 | 65.8 | 74.7 | 51.1 | 32.3 | 296 | 29l | 29l | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31.5 | 66.1 | 74.9 | 51.6 | 32.9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32.0 | 66.4 | 75.2 | 52.0 | 33.5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32.5 | 66.6 | 75.5 | 52.5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33.0 | 66.9 | 75.8 | 53.0 | 34.7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33.5 | 67.1 | 76.1 | 53.4 | 35.3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34.0 | 67.4 | 76.4 | 53.9 | 35.9 | 32l | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34.5 | 67.7 | 76.7 | 54.4 | 36.5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35.0 | 67.9 | 77.0 | 54.8 | 37.0 | 33l | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35.5 | 68.2 | 77.2 | 55.3 | 37.6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36.0 | 68.4 | 77.5 | 55.8 | 38.2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36.5 | 68.7 | 77.8 | 56.2 | 38.8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37.0 | 69.0 | 78.1 | 56.7 | 39.4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37.5 | 69.2 | 78.4 | 57.2 | 40.0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38.0 | 69.5 | 78.7 | 57.6 | 40.6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38.5 | 69.7 | 79.0 | 58.1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39.0 | 70.0 | 79.3 | 58.6 | 41.8 | 37l | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39.5 | 70.3 | 79.6 | 59.0 | 42.4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40.0 | 70.5 | 79.9 | 59.5 | 43.0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40.5 | 70.8 | 80.2 | 60.0 | 43.6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41.0 | 71.1 | 80.5 | 60.4 | 44.2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41.5 | 71.3 | 80.8 | 60.9 | 44.8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42.0 | 71.6 | 81.1 | 61.3 | 45.4 | 404 | 39l | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42.5 | 71.8 | 81.4 | 61.8 | 45.9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43.0 | 72.1 | 81.7 | 62.3 | 46.5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43.5 | 72.4 | 82.0 | 62.7 | 47.1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44.0 | 72.6 | 82.3 | 63.2 | 47.7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44.5 | 72.9 | 82.6 | 63.6 | 48.3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45.0 | 73.2 | 82.9 | 64.1 | 48.9 | 44l | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45.5 | 73.4 | 83.2 | 64.6 | 49.5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46.0 | 73.7 | 83.5 | 65.0 | 50.1 | 454 | 436 | 44l | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46.5 | 73.9 | 83.7 | 65.5 | 50.7 | 46l | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47.0 | 74.2 | 84.0 | 65.9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47.5 | 74.5 | 84.3 | 66.4 | 51.8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48.0 | 74.7 | 84.6 | 66.8 | 52.4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48.5 | 75.0 | 84.9 | 67.3 | 53.0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49.0 | 75.3 | 85.2 | 67.7 | 53.6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49.5 | 75.5 | 85.5 | 68.2 | 54.2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50.0 | 75.8 | 85.7 | 68.6 | 54.7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50.5 | 76.1 | 86.0 | 69.1 | 55.3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51.0 | 76.3 | 86.3 | 69.5 | 55.9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51.5 | 76.6 | 86.6 | 70.0 | 56.5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52.0 | 76.9 | 86.8 | 70.4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52.5 | 77.1 | 87.1 | 70.9 | 57.6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53.0 | 77.4 | 87.4 | 71.3 | 58.2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53.5 | 77.7 | 87.6 | 71.8 | 58.8 | 569 | 56l | 56l | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54.0 | 77.9 | 87.9 | 72.2 | 59.4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54.5 | 78.2 | 88.1 | 72.6 | 59.9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55.0 | 78.5 | 88.4 | 73.1 | 60.5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55.5 | 78.7 | 88.6 | 73.5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56.0 | 79.0 | 88.9 | 73.9 | 61.7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56.5 | 79.3 | 89.1 | 74.4 | 62.2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57.0 | 79.5 | 89.4 | 74.8 | 62.8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57.5 | 79.8 | 89,6 | 75.2 | 63.4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58.0 | 80.1 | 89.8 | 75.6 | 63.9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58.5 | 80.3 | 90.0 | 76.1 | 64.5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59.0 | 80.6 | 90.2 | 76.5 | 65.1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59.5 | 80.9 | 90.4 | 76.9 | 65.6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60.0 | 81.2 | 90.6 | 77.3 | 66.2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60.5 | 81.4 | 90.8 | 77.7 | 66.8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61.0 | 81.7 | 91.0 | 78.1 | 67.3 | 72l | / | / | / | / | / | / | / | / | / | / | / |

| 61.5 | 82.0 | 91.2 | 78.6 | 67.9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62.0 | 82.2 | 91.4 | 79.0 | 68.4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62.5 | 82.5 | 91.5 | 79.4 | 69.0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63.0 | 82.8 | 91.7 | 79.8 | 69.5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63.5 | 83.1 | 91.8 | 80.2 | 70.1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64.0 | 83.3 | 91.9 | 80.6 | 70.6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64.5 | 83.6 | 92.1 | 81.0 | 71.2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65.0 | 83.9 | 92.2 | 81.3 | 71.1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65.5 | 84.1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66.0 | 84.4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66.5 | 84.7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67.0 | 85.0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67.5 | 85.2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68.0 | 85.5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

Os dados a seguir se aplicam principalmente a produtos de baixo carbono aço (aço doce).

| Dureza de metais ferrosos | Resistência à tração | ||||||

|---|---|---|---|---|---|---|---|

| Rockwell | Superfície Rockwell | Vickers | Brinell HBS | ||||

| HRB | HR15T | HR30T | HR45T | HV | F/D2=10 | F/D2=10 | MPa |

| 60.0 | 80.4 | 56.1 | 30.4 | 105 | 102 | / | 375 |

| 60.5 | 80.5 | 56.4 | 30.9 | 105 | 102 | / | 377 |

| 61.0 | 80.7 | 56.7 | 31.4 | 106 | 103 | / | 379 |

| 61.5 | 80.8 | 57.1 | 31.9 | 107 | 103 | / | 381 |

| 62.0 | 80.9 | 57.4 | 32.4 | 108 | 104 | / | 382 |

| 62.5 | 81.1 | 57.7 | 32.9 | 108 | 104 | / | 384 |

| 63.0 | 81.2 | 58.0 | 33.5 | 109 | 105 | / | 386 |

| 63.5 | 81.4 | 58.3 | 34.0 | 110 | 105 | / | 388 |

| 64.0 | 81.5 | 58.7 | 34.5 | 110 | 106 | / | 390 |

| 64.5 | 81.6 | 59.0 | 35.0 | 11l | 106 | / | 393 |

| 65.0 | 81.8 | 59.3 | 35.5 | 112 | 107 | / | 395 |

| 65.5 | 81.9 | 59.6 | 36.1 | 113 | 107 | / | 397 |

| 66.0 | 82.1 | 59.9 | 36.6 | 114 | 108 | / | 399 |

| 66.5 | 82.2 | 60.3 | 37.1 | 115 | 108 | / | 402 |

| 67.0 | 82.3 | 60.6 | 37.6 | 115 | 109 | / | 404 |

| 67.5 | 82.5 | 60.9 | 38.1 | 116 | 110 | / | 407 |

| 68.0 | 82.6 | 61.2 | 38.6 | 117 | 110 | / | 409 |

| 68.5 | 82.7 | 61.5 | 39.2 | 118 | 111 | / | 412 |

| 69.0 | 82.9 | 61.9 | 39.7 | 119 | 112 | / | 415 |

| 69.5 | 83.0 | 62.2 | 40.2 | 120 | 112 | / | 418 |

| 70.0 | 83.2 | 62.5 | 40.7 | 12l | 113 | / | 42l |

| 70.5 | 83.3 | 62.8 | 41.2 | 122 | 114 | / | 424 |

| 71.0 | 83.4 | 63.1 | 41.7 | 123 | 115 | / | 427 |

| 71.5 | 83.6 | 63.5 | 42.3 | 124 | 115 | / | 430 |

| 72.0 | 83.7 | 63.8 | 42.8 | 125 | 116 | / | 433 |

| 72.5 | 83.9 | 64.1 | 43.3 | 126 | 117 | / | 437 |

| 73.0 | 84.0 | 64.4 | 43.8 | 128 | 118 | / | 440 |

| 73.5 | 84.1 | 64.7 | 44.3 | 129 | 119 | / | 444 |

| 74.0 | 84.3 | 65.1 | 44.8 | 130 | 120 | / | 447 |

| 74.5 | 84.4 | 65.4 | 45.4 | 13l | 12l | / | 451 |

| 75.0 | 84.5 | 65.7 | 45.9 | 132 | 122 | 152 | 455 |

| 75.5 | 84.7 | 66.0 | 46.4 | 134 | 123 | 155 | 459 |

| 76.0 | 84.8 | 66.3 | 46.9 | 135 | 124 | 156 | 463 |

| 76.5 | 85.0 | 66.6 | 47.4 | 136 | 125 | 158 | 467 |

| 77.0 | 85.1 | 67.0 | 47.9 | 138 | 126 | 159 | 471 |

| 77.5 | 85.2 | 67.3 | 48.5 | 139 | 127 | 16l | 475 |

| 78.0 | 85.4 | 67.6 | 49.0 | 140 | 128 | 163 | 480 |

| 78.5 | 85.5 | 67.9 | 49.5 | 142 | 129 | 164 | 484 |

| 79.0 | 85.7 | 68.2 | 50.0 | 143 | 130 | 166 | 489 |

| 79.5 | 85.8 | 68.6 | 50.5 | 145 | 132 | 168 | 493 |

| 80.0 | 85.9 | 68.9 | 51.0 | 146 | 133 | 170 | 498 |

| 80.5 | 86.1 | 69.2 | 51.6 | 148 | 134 | 172 | 503 |

| 81.0 | 86.2 | 69.5 | 52.1 | 149 | 136 | 174 | 508 |

| 81.5 | 86.3 | 69.8 | 52.6 | 151 | 137 | / | 513 |

| 82.0 | 86.5 | 70.2 | 53.1 | 152 | 138 | / | 518 |

| 82.5 | 86.6 | 70.5 | 53.6 | 154 | 140 | / | 523 |

| 83.0 | 86.8 | 70.8 | 54.1 | 156 | / | / | 529 |

| 83.5 | 86.9 | 71.1 | 54.7 | 157 | / | / | 534 |

| 84.0 | 87.0 | 71.4 | 55.2 | 159 | / | / | 540 |

| 84.5 | 87.2 | 71.8 | 55.7 | 16l | / | / | 546 |

| 85.0 | 87.3 | 72.1 | 56.2 | 163 | / | / | 551 |

| 85.5 | 87.5 | 72.4 | 56.7 | 165 | / | / | 557 |

| 86.0 | 87.6 | 72.7 | 57.2 | 166 | / | / | 563 |

| 86.5 | 87.7 | 73.0 | 57.8 | 168 | / | / | 570 |

| 87.0 | 87.9 | 73.4 | 58.3 | 170 | / | / | 576 |

| 87.5 | 88.0 | 73.7 | 58.8 | 172 | / | / | 582 |

| 88.0 | 88.1 | 74.0 | 59.3 | 174 | / | / | 589 |

| 88.5 | 88.3 | 74.3 | 59.8 | 176 | / | / | 596 |

| 89.0 | 88.4 | 74.6 | 60.3 | 178 | / | / | 603 |

| 89.5 | 88.6 | 75.0 | 60.9 | 180 | / | / | 609 |

| 90.0 | 88.7 | 75.3 | 61.4 | 183 | / | 176 | 617 |

| 90.5 | 88.8 | 75.6 | 61.9 | 185 | / | 178 | 624 |

| 91.0 | 89.0 | 75.9 | 62.4 | 187 | / | 180 | 63l |

| 91.5 | 89.1 | 76.2 | 62.9 | 189 | / | 182 | 639 |

| 92.0 | 89.3 | 76.6 | 63.4 | 191 | / | 184 | 646 |

| 92.5 | 89.4 | 76.9 | 64.0 | 194 | / | 187 | 654 |

| 93.0 | 89.5 | 77.2 | 64.5 | 196 | / | 189 | 662 |

| 93.5 | 89.7 | 77.5 | 65.0 | 199 | / | 192 | 670 |

| 94.0 | 89.8 | 77.8 | 65.5 | 201 | / | 195 | 678 |

| 94.5 | 89.9 | 78.2 | 66.0 | 203 | / | 197 | 686 |

| 95.5 | 90.1 | 78.5 | 66.5 | 206 | / | 200 | 695 |

| 95.0 | 90.2 | 78.8 | 67.1 | 208 | / | 203 | 703 |

| 96.0 | 90.4 | 79.1 | 67.6 | 211 | / | 206 | 712 |

| 96.5 | 90.5 | 79.4 | 68.1 | 214 | / | 209 | 721 |

| 97.0 | 90.6 | 79.8 | 68.6 | 216 | / | 212 | 730 |

| 97.5 | 90.8 | 80.1 | 69.1 | 219 | / | 215 | 739 |

| 98.0 | 90.9 | 80.4 | 69.6 | 222 | / | 218 | 749 |

| 98.5 | 91.1 | 80.7 | 70.2 | 225 | / | 222 | 758 |

| 99.0 | 91.2 | 81.0 | 70.7 | 227 | / | 226 | 768 |

| 99.5 | 91.3 | 81.4 | 71.2 | 230 | / | 229 | 778 |

| 100.0 | 91.5 | 81.7 | 71.7 | 233 | / | 232 | 788 |

Leitura relacionada: Gráfico de comparação de dureza de metais: HV, HB, HRC

O teste de dureza Brinell usa uma esfera feita de aço endurecido ou um liga dura com um diâmetro D como indentador.

Uma força de teste F especificada é aplicada à superfície do material que está sendo testado e, após um tempo de espera designado, a força de teste é removida, deixando uma indentação com um diâmetro d.

O Dureza Brinell O valor de dureza Brinell é calculado dividindo-se a força de teste pela área de superfície da indentação. O símbolo do valor da dureza Brinell é representado como HBS ou HBW.

A diferença entre o HBS e o HBW está no tipo de indentador usado.

O HBS indica o uso de uma esfera de aço endurecido como indentador e é usado para determinar a dureza Brinell de materiais com valor inferior a 450, como o aço doce, ferro fundido cinzentoe metais não ferrosos.

O HBW, por outro lado, refere-se ao uso de uma esfera de liga dura como indentador e é usado para medir a dureza Brinell de materiais com um valor abaixo de 650.

Mesmo quando são usados o mesmo material e as mesmas condições experimentais, os resultados dos dois testes podem variar, sendo que o valor HBW normalmente é maior do que o valor HBS, e não há uma regra quantitativa exata a ser seguida.

Em 2003, a China adotou padrões internacionais e descontinuou o uso de indentadores de esferas de aço em favor de cabeças de esferas de liga dura.

Como resultado, o HBS deixou de ser usado e todos os valores de dureza Brinell agora são representados pelo HBW.

Embora o HBW seja frequentemente chamado simplesmente de HB, referências ao HBS ainda podem ser encontradas na literatura.

O método de medição da dureza Brinell é adequado para testar materiais como ferro fundido, ligas não ferrosas e vários aços que foram submetidos a recozimento ou processos de têmpera e revenimento.

No entanto, não é adequado para testar amostras ou peças de trabalho que sejam muito duras, muito pequenas, muito finas ou que não permitam grandes recuos na superfície.

O teste de dureza Vickers usa um cone de diamante com ângulo de ponta de 120 graus ou uma esfera de aço endurecido com diâmetro de Ø1,588 mm ou Ø3,176 mm como indentador, juntamente com uma carga especificada.

A amostra é submetida a uma carga inicial de 10 kgf e a uma carga total de 60, 100 ou 150 kgf.

Depois que a carga total é aplicada, a dureza é determinada pela diferença na profundidade de indentação quando a carga principal é removida, mantendo-se a carga inicial, e a profundidade de indentação sob a carga inicial.

O teste de dureza Rockwell usa três forças de teste diferentes e três indentadores diferentes, resultando em um total de nove combinações possíveis e escalas de dureza Rockwell correspondentes.

Essas nove escalas são adequadas para uma ampla gama de materiais metálicos comumente usados.

As três escalas de dureza Rockwell mais comumente usadas são HRA, HRB e HRC, sendo a HRC a mais utilizada.

Tabela de especificações de teste de dureza Rockwell comumente usadas

| Símbolo de dureza | Tipo de indentador | Força total do teste F/N(kgf) | Faixa de dureza | Aplicativos |

|---|---|---|---|---|

| HRA | Cone de diamante de 120° | 588.4(60) | 20~88 | Liga dura, carboneto, aço de endurecimento de caixa rasa, etc. |

| HRB | Ø1.588mm Esfera de aço temperado | 980.7(100) | 20~100 | Aço recozido ou normalizado, liga de alumínio, liga de cobre, ferro fundido |

| HRC | Cone de diamante de 120° | 1471(150) | 20~70 | Aço endurecido, temperado e revenido aço, aço de endurecimento profundo |

O teste de dureza Rockwell é adequado para valores de dureza que variam de 20 a 70HRC. Se a dureza da amostra for inferior a 20HRC, recomenda-se usar a escala HRB, pois a sensibilidade do indentador diminui com o aumento da pressão sobre a peça cônica.

No entanto, se a dureza da amostra for superior a 67HRC, é recomendável usar a escala HRA, pois a pressão na ponta do indentador pode se tornar muito alta e resultar em danos ao diamante e redução da vida útil do indentador.

O teste de dureza Rockwell é conhecido por sua facilidade, velocidade e indentação mínima, o que o torna ideal para testar a superfície de produtos acabados e peças de trabalho mais duras e finas.

No entanto, devido à pequena indentação, o valor da dureza pode variar muito em materiais com estruturas e dureza irregulares, o que o torna menos preciso do que o teste de dureza Brinell.

O teste de dureza Rockwell é comumente usado para determinar a dureza de materiais como aço, metais não ferrosos e carbonetos cimentados.

O princípio por trás da medição da dureza Vickers é semelhante ao do teste de dureza Brinell.

Um indentador em forma de pirâmide de diamante com um ângulo de 136° é usado para aplicar uma força de teste especificada, F, na superfície do material que está sendo testado.

Após um tempo de retenção especificado, a força de teste é removida e o valor da dureza é calculado como a pressão média na área de superfície unitária da indentação regular em forma de pirâmide, com o símbolo HV.

A medição da dureza Vickers tem uma ampla faixa e pode medir materiais com uma dureza que varia de 10 a 1000 HV. A indentação é de tamanho pequeno.

Esse método de medição é comumente usado para medir materiais finos e camadas de superfície endurecida criadas por meio de cementação e nitretação.

O teste de dureza Leeb usa um dispositivo equipado com uma esfera de carboneto de tungstênio para impactar a superfície da peça de teste, que então ricocheteia. A velocidade do rebote é afetada pela dureza do material que está sendo testado.

Um material magnético permanente é instalado no dispositivo de impacto, que produz um sinal eletromagnético proporcional à velocidade do movimento do corpo de impacto. Esse sinal é então convertido em um valor de dureza Leeb por um circuito eletrônico, representado pelo símbolo HL.

O Leeb Hardness Tester é um dispositivo portátil que não requer uma bancada de trabalho. Seu sensor de dureza é compacto e pode ser facilmente operado com a mão, o que o torna adequado para testar geometrias grandes, pesadas ou complexas.

Um dos principais benefícios do teste de dureza Leeb é que ele resulta em apenas danos leves à superfície, o que o torna uma opção ideal para testes não destrutivos. Ele também oferece um teste de dureza exclusivo para todas as direções, espaços estreitos e peças especiais.

O teste de dureza Rockwell é comumente usado para medir a dureza dos metais. Esse teste avalia a profundidade de penetração de um indentador sob uma grande carga em comparação com a penetração feita por uma pré-carga.

Equipamentos e procedimentos

Equipamento necessário:

Máquina de teste de dureza Rockwell.

Indentadores: Cone de diamante (para materiais mais duros) ou esfera de aço (para materiais mais macios).

Espécime: Amostra preparada do material a ser testado.

Procedimento:

Preparar a amostra: Certifique-se de que a superfície do corpo de prova esteja limpa e lisa para não afetar os resultados do teste.

Selecione a escala apropriada: Escolha a escala Rockwell com base na dureza do material, como HRC para materiais duros e HRB para materiais mais macios.

Posicione a amostra: Coloque o corpo de prova firmemente na bigorna da máquina de teste.

Aplicar a carga menor: Aplique uma carga menor de 10 kgf para assentar o indentador e penetrar na oxidação da superfície.

Aplicar a carga principal: Aumente a carga até a carga principal especificada para a escala Rockwell escolhida, como 150 kgf para HRC.

Medir a indentação: Após aplicar a carga principal, a máquina mede a profundidade da indentação e calcula automaticamente o número de dureza Rockwell.

O teste de dureza Brinell mede a dureza de materiais grandes e de granulação grossa, avaliando o diâmetro de uma indentação feita por um indentador esférico.

Equipamentos e procedimentos

Equipamento necessário:

Máquina de teste de dureza Brinell.

Indenter esférico (normalmente com 10 mm de diâmetro, feito de aço endurecido ou carbeto de tungstênio).

Espécime: Amostra adequadamente preparada do material a ser testado.

Procedimento:

Preparar a amostra: Certifique-se de que a superfície da amostra esteja plana e limpa.

Posicione a amostra: Coloque o corpo de prova firmemente na bigorna da máquina de teste.

Selecione a carga: Selecione uma carga entre 500 kgf e 3000 kgf, dependendo do material.

Aplicar a carga: Aplique a carga selecionada por 10 a 30 segundos e, em seguida, meça o diâmetro da indentação usando um microscópio.

Calcular a dureza: Use o diâmetro da indentação para calcular o número de dureza Brinell (BHN) usando a fórmula: [ \text{BHN} = \frac{2P}{\pi D (D - \sqrt{D^2 - d^2})} ] onde (P) é a carga, (D) é o diâmetro do indentador e (d) é o diâmetro da indentação.

O teste de dureza Vickers é um método versátil para medir a dureza de materiais, incluindo metais e cerâmicas, usando um indentador de pirâmide de diamante.

Equipamentos e procedimentos

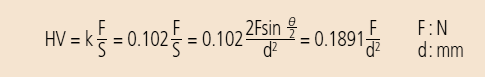

Calcular a dureza: Calcule o número de dureza Vickers (VHN) usando as medidas diagonais e a fórmula:

em que (P) é a carga e (d) é o comprimento médio das diagonais da indentação.

Equipamento necessário:

Máquina de teste de dureza Vickers.

Transferidor piramidal de diamante com base quadrada.

Espécime: Amostra adequadamente preparada do material a ser testado.

Procedimento:

Preparar a amostra: Certifique-se de que a superfície da amostra esteja lisa e limpa.

Posicione a amostra: Coloque o corpo de prova firmemente na bigorna da máquina de teste.

Selecione a carga: Selecione uma carga entre 1 gf e 120 kgf, dependendo do material e da precisão necessária.

Aplicar a carga: Aplique a carga por 10 a 15 segundos e, em seguida, meça as diagonais da indentação com um microscópio.

O teste de dureza Brinell mede a dureza de uma amostra pressionando uma esfera de aço ou um cone de diamante na superfície da amostra e medindo a profundidade da indentação. Esse método é adequado para determinar a dureza de materiais como aço recozido, normalizado, temperado e revenido, ferro fundido e metais não ferrosos.

O teste de dureza Rockwell utiliza procedimentos específicos e indentadores menores, como diamantes, para medir a dureza, o que o torna adequado para uma ampla variedade de materiais.

O teste de dureza Vickers mantém as vantagens dos testes Brinell e Rockwell, sendo capaz de medir materiais que variam de extremamente macios a extremamente duros, e seus resultados podem ser comparados.

As informações específicas sobre as vantagens e desvantagens do teste de dureza Knoop não estão detalhadas nas informações que encontrei, mas esse é um dos métodos de teste estáticos, no mesmo nível de Brinell, Rockwell e Vickers.

O testador de dureza Webster é usado principalmente para verificar as propriedades mecânicas dos perfis de liga de alumínio, mas também é adequado para materiais como cobre, latão e aço doce.

O testador de dureza Barcol é um tipo de testador de dureza por indentação. As especificidades de suas vantagens e desvantagens não estão explicitamente declaradas nas informações que encontrei.

Cada método de teste de dureza tem suas características e gama de aplicações:

Cada método de teste de dureza tem recursos exclusivos adequados para aplicações específicas.

Faixas de carga e tipos de indentação

Padrões e referências

Série HM:

Veja abaixo as respostas para algumas perguntas frequentes:

A escala de dureza de Mohs é usada para medir a resistência a arranhões dos minerais. Desenvolvida por Friedrich Mohs em 1812, é uma escala qualitativa ordinal que ajuda a identificar e classificar os minerais com base em sua capacidade de arranhar uns aos outros. Embora seja usada principalmente em geologia e mineralogia, a escala de Mohs também tem aplicações na ciência dos materiais para avaliar a durabilidade relativa e a resistência à abrasão de vários materiais. Entretanto, para medições precisas da dureza do metal, são preferíveis testes mais quantitativos, como os testes de dureza Vickers, Rockwell ou Brinell.

O teste de dureza Rockwell mede a dureza dos materiais determinando a profundidade de penetração de um indentador sob uma carga grande em comparação com a penetração feita por uma carga preliminar. O teste começa com a aplicação de uma carga menor (normalmente 10 kgf), estabelecendo uma profundidade de linha de base. Em seguida, é aplicada uma carga maior, que pode variar de acordo com a escala Rockwell específica que está sendo usada. Depois de manter essa carga por um período específico, ela é removida, deixando a carga menor no lugar. O valor da dureza é calculado com base na diferença entre as medições de profundidade antes e depois da aplicação da carga maior. Esse teste é vantajoso por sua simplicidade, resultados rápidos, danos mínimos ao material e leituras diretas de dureza. Ele é amplamente utilizado no controle de qualidade e na seleção de materiais em vários setores.

Os testes de dureza Brinell e Vickers diferem principalmente em seus indentadores, procedimentos e aplicabilidade do material. O teste Brinell usa um indentador de esferas de aço ou carboneto de tungstênio, geralmente com diâmetro de 1 a 10 mm, e é mais lento devido à aplicação de alta carga, o que o torna adequado para materiais com superfícies grossas ou não homogêneas, mas menos preciso para materiais muito duros. Por outro lado, o teste Vickers emprega um indentador piramidal de diamante com um ângulo de abertura de 136 graus, proporcionando maior precisão e confiabilidade, e é mais rápido, exigindo uma superfície bem preparada. O teste Vickers é versátil, adequado para uma ampla variedade de materiais, inclusive chapas finas e aços endurecidos, enquanto o teste Brinell é melhor para superfícies ásperas e determinados metais, mas é limitado pela possível deformação do indentador e por tamanhos maiores de indentação.

A melhoria da dureza do metal por meio de tratamento térmico envolve vários processos projetados para alterar a microestrutura do metal e aprimorar suas propriedades mecânicas. Os principais métodos incluem:

Ao aplicar esses processos de tratamento térmico, a dureza e outras propriedades mecânicas dos metais podem ser otimizadas para várias aplicações industriais.

A dureza dos metais é fundamental em aplicações industriais porque afeta diretamente o desempenho, a durabilidade e a adequação dos materiais a vários usos. Os metais mais duros oferecem melhor resistência ao desgaste, à abrasão e à deformação, o que é essencial em ambientes em que os componentes são submetidos a cargas pesadas, atrito e impacto. Isso garante a longevidade e a integridade estrutural de máquinas e estruturas. Além disso, os testes de dureza auxiliam na seleção de materiais e no controle de qualidade, verificando se os materiais atendem a padrões e especificações específicos. Isso é particularmente importante para manter a consistência e a confiabilidade nos processos de fabricação. De modo geral, a dureza do metal é uma propriedade fundamental que influencia a eficácia e a vida útil dos produtos industriais.