Você já se perguntou por que algumas peças metálicas se quebram repentinamente, mesmo em condições normais? Esse fenômeno, conhecido como fragilização por hidrogênio, representa um risco significativo em vários setores. Nosso artigo explora como o hidrogênio permeia o metal durante processos como a galvanoplastia, levando a falhas inesperadas. Ao compreender os mecanismos por trás desse problema e implementar medidas preventivas, você pode aumentar a durabilidade e a segurança de seus componentes metálicos. Mergulhe em nosso guia para conhecer soluções práticas para combater a fragilização por hidrogênio.

Em toda solução de galvanoplastia, há a presença de íons de hidrogênio como resultado da dissociação das moléculas de água.

Como resultado, durante o processo de galvanização, o metal é depositado a partir do cátodo (reação principal) e o hidrogênio também é depositado (reação secundária).

A evolução do hidrogênio tem vários impactos, sendo a fragilização por hidrogênio o mais significativo deles.

A fragilização por hidrogênio é um grande risco de qualidade em tratamento de superfície e pode levar à quebra de peças durante o uso, causando acidentes graves.

É fundamental que os técnicos de tratamento de superfície tenham um conhecimento profundo das técnicas de prevenção e eliminação da fragilização por hidrogênio para minimizar seus efeitos.

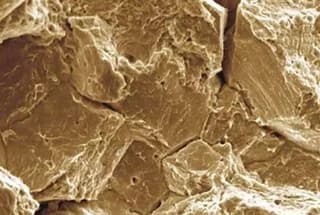

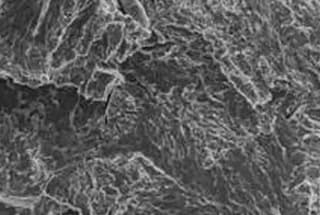

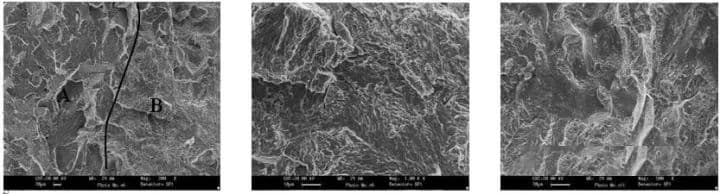

A fragilização por hidrogênio normalmente se manifesta como fratura retardada sob tensão.

Sabe-se que peças galvanizadas, como molas de automóveis, arruelas, parafusos e feixes de molas, quebram apenas algumas horas após a montagem, com uma taxa de fratura de 40% a 50%.

No caso de um produto especial com peças revestidas com cádmio, um lote apresentou rachaduras e fraturas.

Foi realizada uma investigação em todo o país, e um rigoroso processo de desidrogenação foi estabelecido.

Além disso, alguns casos de fragilização por hidrogênio não resultam em fratura retardada.

Por exemplo, o cabide de galvanização, feito de fio de aço e fio de cobre, pode ficar impregnado de hidrogênio devido à galvanização, decapagem e desplacamento repetidos, levando à fratura frágil após apenas um uso.

Da mesma forma, a haste do núcleo usada para forjar com precisão as armas de caça pode quebrar após várias tentativas. cromagem processos.

Em alguns casos, peças temperadas com alta estresse interno podem rachar durante a decapagem, devido à grave permeação de hidrogênio. Essas rachaduras podem ocorrer sem estresse externo, e a resistência original não pode ser restaurada com a remoção do hidrogênio.

A ocorrência de fratura retardada é causada pela difusão e pelo acúmulo de hidrogênio nas peças, especificamente nas áreas de concentração de tensão que têm defeitos metálicoscomo deslocamentos ou buracos na rede atômica.

À medida que o hidrogênio se difunde para esses defeitos, os átomos de hidrogênio se combinam para formar moléculas de hidrogênio, que geram alta pressão.

Essa pressão cria uma força em combinação com o tensão residual dentro do material e a tensão externa sobre o material.

Se a força resultante exceder a resistência ao escoamento do material, ele se romperá.

A velocidade de difusão do hidrogênio e, portanto, a ocorrência de fragilização por hidrogênio, depende do gradiente de concentração, da temperatura e do tipo de material.

Materiais com raios atômicos pequenos, como aço e cobre, são mais suscetíveis à difusão do hidrogênio, enquanto é mais difícil para o hidrogênio se difundir em cádmio, estanho, zinco e suas ligas.

A camada de revestimento de cádmio é particularmente resistente à difusão de hidrogênio, pois o hidrogênio gerado durante o revestimento de cádmio permanece na camada de revestimento e na camada de superfície metálica abaixo dela, dificultando a difusão para fora e a remoção.

Com o tempo, o hidrogênio se difunde no metal e pode entrar em defeitos dentro do metal, dificultando sua remoção.

A difusão do hidrogênio é lenta em temperaturas normais e deve ser aquecida para removê-lo.

À medida que a temperatura aumenta, a solubilidade do hidrogênio no aço também aumenta.

Entretanto, uma temperatura muito alta pode reduzir a dureza do material.

É importante considerar a temperatura para a remoção de tensão antes do revestimento e a remoção de hidrogênio após o revestimento, de modo a não reduzir a dureza do material, evitar a temperatura de têmpera frágil de alguns aços e manter o desempenho do revestimento.

No processo de remoção de ferrugem e incrustações, o jateamento de areia deve ser utilizado o máximo possível.

Se for necessária a lavagem com ácido, um inibidor de corrosão, como a rutina, deve ser adicionado à solução.

Para a remoção de óleo, devem ser usados agentes químicos de remoção de óleo, agentes de limpeza ou solventes com baixa permeação de hidrogênio.

Se for escolhida a remoção eletroquímica de óleo, o cátodo deve ser seguido pelo ânodo.

Na galvanoplastia, a quantidade de permeação de hidrogênio é baixa em soluções alcalinas de galvanização ou soluções com alta eficiência de corrente.

É amplamente aceito que, na galvanoplastia com Cr, Zn, Cd, Ni, Sn e Pb, o hidrogênio pode penetrar facilmente nas peças de aço, enquanto os revestimentos feitos de metais como Cu, Mo, Al, Ag, Au e W têm baixa difusividade e baixa solubilidade de hidrogênio, o que leva a uma menor permeação de hidrogênio.

Quando os requisitos técnicos do produto são atendidos, podem ser usados revestimentos que não causam permeação de hidrogênio.

Por exemplo, o revestimento Dacromet pode ser usado como uma alternativa ao revestimento de zinco, sem causar fragilização por hidrogênio.

Esse revestimento oferece maior resistência à corrosão de 7 a 10 vezes e tem boa adesão.

A espessura do filme de 6-8um é semelhante a um revestimento fino de zinco e não afetará a montagem.

Se as peças tiverem um alto nível interno tensão residual após a têmpera, a soldagem ou outros processos, o tratamento de revenimento deve ser realizado antes do revestimento para reduzir o risco de permeação de hidrogênio.

Em geral, as peças com alta permeação de hidrogênio durante a galvanização devem ser desidrogenadas o mais rápido possível, pois o hidrogênio na camada de galvanização e o metal de base da superfície continuarão a se difundir na matriz de aço com o tempo.

O rascunho dos padrões internacionais estipula que o tratamento de desidrogenação deve ser realizado idealmente dentro de uma hora após o revestimento, mas não depois de três horas.

Também existem padrões semelhantes na China com relação à desidrogenação antes e depois da galvanização.

A desidrogenação pós-revestimento é normalmente obtida por meio de aquecimento e cozimento, com uma faixa de temperatura de 150 a 300 °C e isolamento por 2 a 24 horas.

A temperatura e o tempo exatos do tratamento devem ser determinados com base no tamanho, na resistência, nas propriedades do revestimento e no tempo de revestimento das peças.

A desidrogenação é normalmente realizada em um forno, com a temperatura para peças galvanizadas variando de 110 a 220 °C, e a temperatura deve ser controlada com base no material de base.

Para materiais elásticos, peças de paredes finas com menos de 0,5 mm e peças de aço com requisitos de alta resistência mecânica, o tratamento de remoção de hidrogênio deve ser realizado após a galvanização.

Para evitar a "fragilização do cádmio", a temperatura de desidrogenação das peças revestidas com cádmio não deve ser muito alta, normalmente entre 180 e 200 °C.

A sensibilidade à fragilização por hidrogênio aumenta com a resistência do material, o que é um conceito fundamental que os técnicos de tratamento de superfície devem entender ao preparar as especificações do processo de galvanoplastia.

As normas internacionais exigem que o aço com resistência à tração de σb > 105 kg/mm2 seja submetido a um tratamento de remoção de tensão antes da galvanização e de remoção de hidrogênio após a galvanização.

O setor de aviação francês exige o tratamento de desidrogenação correspondente para peças de aço com uma resistência ao escoamento de σs > 90 kg/mm2.

Como há uma forte correlação entre os resistência e dureza do aço, é mais fácil avaliar a sensibilidade à fragilização por hidrogênio dos materiais por sua dureza do que por sua resistência.

Os desenhos de produtos e os processos de usinagem geralmente incluem dureza do açotornando mais conveniente a avaliação.

Na galvanoplastia, observou-se que o aço com uma dureza de aproximadamente HRC38 começa a apresentar risco de fratura por fragilização por hidrogênio.

Para peças com dureza superior a HRC43, a desidrogenação deve ser considerada após o revestimento.

Se a dureza estiver em torno de HRC60, o tratamento de desidrogenação deve ser realizado imediatamente após o tratamento da superfície, caso contrário, as peças de aço racharão em poucas horas.

Além do dureza do açoSe você não tiver uma boa visão, os seguintes fatores também devem ser levados em consideração:

Remoção da fragilização por hidrogênio

A questão principal é o fenômeno da "hidrogenação" que ocorre no processo de galvanoplastia. Os produtos não qualificados que você está usando não são necessariamente resultado do processo de galvanoplastia em si, pois a maioria dos métodos de galvanoplastia (exceto a galvanoplastia a vácuo) causará hidrogenação no metal.

No entanto, muitos tratamento de superfícies metálicas As instalações omitem a etapa final, especificamente o processo de "desidrogenação", para economizar nos custos de produção. Esse processo, que é essencial para peças metálicas com requisitos de resistência, envolve o aquecimento das peças a uma temperatura alta de 120-220°C por 1-2 horas após a galvanoplastia.

Se o usuário não tiver conhecimento ou não tiver solicitado ou aceitado esse processo, ele poderá economizar 5-15% do custo. Isso pode fazer com que os parafusos revestidos, os coxins de mola e outras peças fiquem "quebradiços".

As condições específicas do tratamento de desidrogenação devem ser controladas de acordo com os requisitos das peças.