Imagine uma máquina capaz de cortar metal com a precisão do bisturi de um cirurgião. As máquinas de corte a laser para metais oferecem esse recurso, transformando a forma como os setores trabalham com metais. Este artigo explora os tipos, os princípios e as aplicações dessas ferramentas de ponta. Ao final, você entenderá como essas máquinas alcançam alta precisão, eficiência e versatilidade no processamento de metais, tornando-as indispensáveis na fabricação moderna.

Um cortador de metal a laser é uma ferramenta de fabricação de precisão projetada especificamente para cortar e processar materiais metálicos usando tecnologia a laser de alta potência. Essa máquina avançada emprega um feixe de laser focalizado para derreter, vaporizar ou soprar o metal com precisão e eficiência excepcionais. Capazes de lidar com uma ampla variedade de metais, incluindo aço inoxidável, alumínio, aço carbono e até mesmo ligas exóticas, os cortadores a laser de metal oferecem versatilidade inigualável em aplicações industriais.

Esses sistemas normalmente utilizam lasers de CO2 ou de fibra, sendo que os lasers de fibra estão se tornando cada vez mais predominantes devido ao seu desempenho superior em metais reflexivos e materiais mais finos. O processo de corte é controlado por computador, o que permite a produção de projetos intrincados e geometrias complexas com o mínimo de desperdício de material. Os cortadores a laser de metal são excelentes na produção de cortes limpos e precisos com cortes estreitos e zonas mínimas afetadas pelo calor, o que os torna ideais para setores como o automotivo, aeroespacial, eletrônico e de fabricação em geral, onde a precisão e a qualidade são fundamentais.

Atualmente, o setor de corte a laser de metal apresenta três tipos predominantes de máquinas:

As máquinas de corte a laser de CO2 continuam sendo uma pedra angular no setor devido à sua robusta capacidade de corte e versatilidade em uma ampla gama de materiais e espessuras. Sua capacidade de processar com eficiência materiais metálicos e não metálicos solidificou sua posição como equipamento principal no mercado. Essas máquinas são excelentes no corte de materiais mais espessos (até 25 mm em aço carbono) e são particularmente eficazes no processamento de acrílico, madeira e outros materiais não metálicos.

Máquinas de corte a laser de fibra ganharam destaque rapidamente nos últimos anos, impulsionados por avanços tecnológicos e benefícios operacionais. Esses sistemas oferecem eficiência energética superior, menor necessidade de manutenção e velocidade de corte excepcional, especialmente para metais de espessura fina a média (até 10 mm). Seu design compacto, aliado à ausência de espelhos ou peças móveis no sistema de fornecimento de feixe, contribui para reduzir os custos operacionais e aumentar a confiabilidade. Os lasers de fibra são particularmente hábeis no corte de materiais reflexivos, como alumínio e cobre, o que pode ser um desafio para os lasers de CO2.

As máquinas de corte a laser YAG (Yttrium Aluminum Garnet), embora menos comuns do que os lasers de CO2 ou de fibra, ainda mantêm um nicho em aplicações específicas. Elas são particularmente eficazes para o corte de precisão de materiais finos e são frequentemente empregadas nos setores de joias e dispositivos médicos. Os lasers YAG podem ser operados nos modos de onda pulsada e contínua, oferecendo flexibilidade para vários requisitos de corte.

A crescente popularidade da tecnologia de laser de fibra no mercado de corte de metais pode ser atribuída aos seus requisitos técnicos relativamente mais baixos para operação e manutenção, juntamente com sua alta velocidade e precisão de corte. Como os fabricantes continuam a ampliar os limites da potência do laser de fibra e da qualidade do feixe, essas máquinas são cada vez mais capazes de competir com os lasers de CO2, mesmo em aplicações de materiais mais espessos, solidificando ainda mais sua posição no mercado.

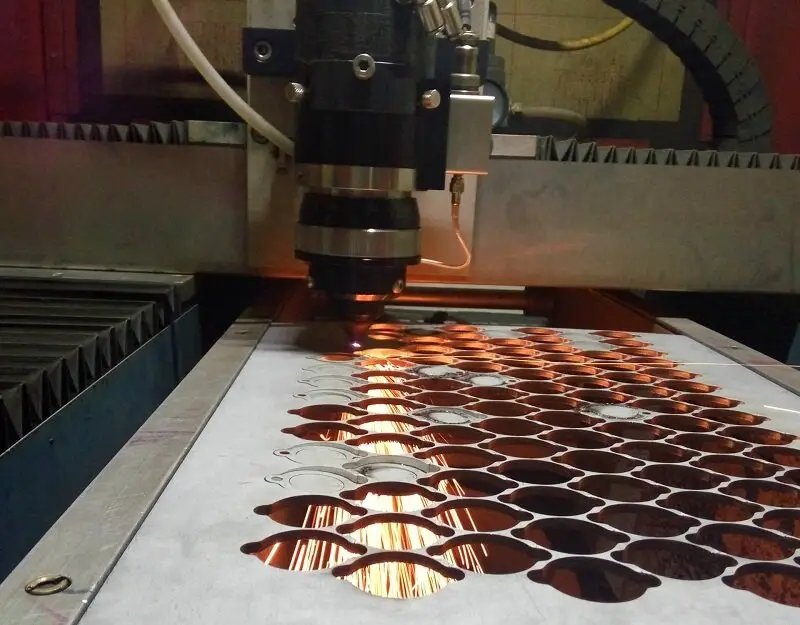

O processo de corte a laser se baseia na energia concentrada de um feixe de laser de alta potência para aquecer e vaporizar rapidamente o material, criando um corte estreito. Quando a entrada de calor do laser excede a capacidade de reflexão, condução ou difusão do material, forma-se uma poça de fusão localizada, que é então ejetada da zona de corte.

À medida que o feixe de laser atravessa a peça de trabalho em um caminho programado, ele gera continuamente um corte preciso (normalmente de 0,1 a 0,5 mm de largura) sem induzir distorção térmica significativa no material ao redor. Essa capacidade de manter tolerâncias rígidas e zonas mínimas afetadas pelo calor é uma das principais vantagens do corte a laser em relação aos métodos tradicionais de corte térmico.

O processo é aprimorado pelo uso de gases de assistência, cuidadosamente selecionados com base no material que está sendo cortado e na qualidade de corte desejada:

O gás de assistência também desempenha um papel crucial na proteção da óptica de focalização contra contaminação e superaquecimento, mantendo assim a qualidade do feixe e prolongando a vida útil dos componentes.

O corte a laser demonstra uma versatilidade excepcional em uma ampla gama de materiais. Em aplicações industriais de metalurgia, ele se destaca no corte de vários metais e ligas com espessuras de até 25 mm para aço carbono e 15 mm para aço inoxidável, mantendo alta precisão e distorção mínima.

Entretanto, materiais com alta refletividade ou condutividade térmica, como cobre, ligas de alumínio e metais preciosos, apresentam desafios para os lasers de onda contínua (CW). Esses materiais geralmente exigem técnicas especializadas ou fontes de laser alternativas:

À medida que a tecnologia a laser continua a evoluir, as pesquisas em andamento se concentram na expansão da gama de materiais e espessuras que podem ser processados com eficiência, consolidando ainda mais a posição do corte a laser como uma pedra angular da fabricação moderna.

A tecnologia de corte a laser de fibra encontra ampla aplicação em um amplo espectro de setores, desde a fabricação de alta precisão até a produção industrial pesada. Sua versatilidade e eficiência fazem dela uma ferramenta indispensável:

A tecnologia é excelente no processamento de uma ampla gama de materiais metálicos, incluindo:

A capacidade do corte a laser de fibra de lidar com várias espessuras de material com alta precisão, zona afetada pelo calor mínima e excelente qualidade de borda faz dele a escolha preferida para produção em massa e fabricação personalizada nesses setores.

As larguras de corte são personalizáveis para atender aos requisitos específicos do projeto, oferecendo flexibilidade no processamento de materiais.

Velocidade de corte (transversal): 0 a 30.000 mm/min, permitindo o controle preciso das taxas de remoção de material e da qualidade do acabamento da superfície.

Controle de movimento: Sistema CNC off-line para maior precisão e repetibilidade em padrões de corte complexos.

Plataforma de trabalho: Plataforma de lâmina reforçada projetada para minimizar a vibração e manter o nivelamento durante operações de alta velocidade.

Modulação da potência do laser: Ajuste contínuo da saída de 0-100%, permitindo a regulagem da energia em tempo real para um desempenho de corte ideal em vários materiais e espessuras.

Precisão de posicionamento: ≤ ±0,1 mm, garantindo cortes de alta precisão e recursos de detalhamento intrincados.

Requisitos de energia: 220V ± 5%, 50Hz, compatível com fontes de alimentação industriais padrão.

Formatos de arquivo compatíveis: AI, BMP, PLT, DXF, DST, entre outros, facilitando a integração perfeita com softwares CAD/CAM comuns.

Configuração padrão:

Aprimoramentos opcionais:

Alta precisão e estabilidade de corte:

Utilizando um mecanismo de acionamento de fuso de esferas de precisão e controle de sistema CNC otimizado, essa máquina atinge uma precisão excepcional para o processamento de peças de precisão. O desempenho dinâmico do sistema permanece estável durante longos períodos de operação, garantindo uma produção de qualidade consistente.

Qualidade superior da seção de corte:

A máquina incorpora um sistema de cabeçote de corte de acompanhamento mecânico que se ajusta automaticamente às variações de altura da chapa. Isso mantém uma posição constante do ponto de corte, resultando em cortes planos e suaves. As seções transversais de alta qualidade normalmente não exigem pós-processamento, o que torna o sistema ideal para aplicações de corte de chapas planas e curvas.

Recursos de corte versáteis:

Com sua grande largura de corte, a máquina acomoda uma gama diversificada de materiais e aplicações. Ela pode processar chapas de metal de até 2500 mm × 1250 mm, lidando com materiais como aço carbono simples, aço inoxidável, ligas de aço, alumínio, cobre, titânio e várias outras ligas de metal.

Solução econômica:

Para operações de corte de chapas finas, esse sistema pode substituir com eficácia as máquinas de corte a laser de CO2, as máquinas de puncionamento CNC e os equipamentos de cisalhamento. Seu custo de investimento inicial é de aproximadamente 25% de um cortador a laser de CO2 e 50% de uma máquina de puncionamento CNC, o que proporciona uma economia significativa de capital.

Baixos custos operacionais:

A máquina emprega um laser de estado sólido YAG, com consumíveis primários limitados a energia elétrica, água de resfriamento, gases auxiliares e meio laser. Isso resulta em um custo operacional médio de cerca de $28 por hora, contribuindo para a eficiência geral dos custos.

Tecnologias essenciais:

Os fabricantes de máquinas de corte a laser para metais são empresas especializadas em projeto, produção e distribuição de sistemas de corte a laser usados para o corte de precisão de materiais metálicos. Esses fabricantes desempenham um papel crucial em vários setores, inclusive automotivo, aeroespacial, eletrônico e de manufatura em geral, fornecendo soluções de tecnologia avançada para processos de fabricação de metal.

Os principais participantes do mercado de máquinas de corte a laser de metal incluem:

Esses fabricantes investem continuamente em pesquisa e desenvolvimento para melhorar a velocidade de corte, a precisão e a eficiência energética de seus produtos. Muitos também estão integrando recursos avançados, como automação, inteligência artificial e conectividade de IoT para aumentar a produtividade e reduzir os custos operacionais para os usuários finais.

Ao selecionar um fabricante de máquinas de corte a laser de metal, os fatores a serem considerados incluem:

Leitura relacionada: Os 20 principais fabricantes de máquinas de corte a laser para metais

O custo de uma máquina de corte a laser de metal é influenciado por vários fatores críticos, determinados principalmente pelos requisitos específicos de corte e pelos recursos desejados. As principais considerações incluem:

1. Fonte de laser: O tipo (CO2, fibra ou estado sólido) e a potência de saída (normalmente variando de 500W a 12kW para aplicações industriais) afetam significativamente o preço e o desempenho do corte.

2. Especificações da peça de trabalho:

3. Capacidades de corte:

4. Recursos de automação:

5. Tecnologias adicionais:

6. Marca e origem: Fabricantes estabelecidos de regiões com recursos avançados de fabricação costumam ter preços mais altos.

Como ponto de referência, as máquinas de corte a laser de fibra de 1000 W de nível básico, adequadas para uso industrial leve e médio, normalmente começam em torno de $30.000 a $50.000. Entretanto, os sistemas de ponta com recursos avançados e saídas de potência mais altas podem variar de $100.000 a mais de $1.000.000 para linhas de produção totalmente automatizadas.

Para obter preços precisos e adaptados a requisitos específicos, é aconselhável consultar diretamente os fabricantes ou distribuidores autorizados. Eles podem fornecer orçamentos detalhados com base em suas necessidades exatas, incluindo considerações sobre instalação, treinamento e suporte contínuo.

Máquina de corte a laser de metal

Uma máquina de corte a laser de metal utiliza um feixe de laser de alta densidade de potência para aquecer rapidamente a superfície do material a temperaturas que variam de milhares a dezenas de milhares de graus Celsius. Esse calor intenso faz com que o material derreta ou vaporize. Em seguida, o gás auxiliar de alta pressão expulsa o material liquefeito ou vaporizado da fenda de corte, conseguindo efetivamente a separação do material.

Diferentemente dos métodos convencionais de corte mecânico, o corte a laser emprega um feixe de luz invisível, eliminando o contato físico entre o cabeçote do laser e a peça de trabalho. Esse processo sem contato evita arranhões na superfície e minimiza a distorção do material.

O corte a laser oferece várias vantagens:

Máquina de corte a plasma CNC

Uma máquina de corte a plasma CNC é um sistema de corte térmico que emprega um arco de plasma de alta temperatura para derreter localmente o metal na zona de corte. O processo utiliza a energia cinética do jato de plasma de alta velocidade para expulsar o metal fundido, criando o corte.

A escolha do gás de trabalho influencia significativamente as características de corte, a qualidade e a velocidade do arco de plasma. Os gases de trabalho comuns do arco de plasma incluem:

Cada gás ou mistura oferece vantagens específicas, dependendo dos requisitos do material e da aplicação.

As máquinas de corte a plasma são amplamente utilizadas em setores como:

Ao comparar a precisão do corte, o plasma normalmente atinge tolerâncias em torno de ±1 mm, enquanto o corte a laser pode manter a precisão em ±0,2 mm. Em termos de eficiência de corte, os sistemas a laser são excelentes na combinação de velocidade e precisão, com capacidade de cortar chapas de 1 mm de espessura a taxas de até 26 metros por minuto.

Em geral, o corte a plasma é mais adequado para o processamento mais bruto e geralmente requer operações de acabamento adicionais, como retificação ou usinagem secundária. Por outro lado, as máquinas de corte a laser são projetadas para processamento de precisão, geralmente concluindo a tarefa em uma única operação, com necessidade mínima de pós-processamento.

As máquinas de corte a laser para metais, especialmente os sistemas a laser de CO2, são altamente recomendadas para cortar chapas de aço carbono de até 20 mm de espessura, chapas de aço inoxidável de até 10 mm de espessura, bem como materiais não metálicos, como acrílico e madeira. Esses sistemas avançados oferecem inúmeras vantagens na fabricação moderna:

1. Precisão e versatilidade:

2. Adaptabilidade do material e longevidade da ferramenta:

3. Eficiência e automação:

4. Benefícios ambientais e de segurança:

5. Flexibilidade e preparação para o futuro:

6. Vantagens da produção:

Ao selecionar uma máquina de corte a laser, é fundamental considerar fatores como:

As máquinas de corte a laser revolucionaram o processamento de chapas metálicas, tornando-se o "hub de processamento" central nas modernas instalações de fabricação. Sua combinação de flexibilidade, velocidade, eficiência e viabilidade tecnológica de longo prazo faz delas um ativo indispensável no setor de fabricação de metais, capaz de atender às diversas necessidades dos clientes e às demandas do mercado.

Mdemanda do mercado

Embora ainda esteja em um estágio preliminar de desenvolvimento, o setor de laser na China deu um salto significativo sob a liderança da ciência e da tecnologia internacionais e ganhou destaque significativo no cenário global.

A demanda do mercado por máquinas de corte a laser na China é muito alta, com um tamanho de mercado de dezenas de milhões de dólares, proporcionando novas oportunidades de crescimento no setor.

Desde o surgimento e a aplicação do primeiro equipamento a laser na década de 1960, vários especialistas chineses fizeram contribuições significativas para o desenvolvimento do setor de laser, alcançando padrões internacionais.

A produção de conjuntos completos de equipamentos industriais para tecnologia a laser permitiu que a China superasse sua dependência de tecnologia estrangeira, preenchendo a lacuna no setor de laser doméstico.

O rápido crescimento da economia nacional fez do setor de laser uma espinha dorsal de alto crescimento do mercado, com uma taxa de crescimento anual de mais de 20%, tornando-se uma força motriz para o mercado global de laser.

Os especialistas preveem que o mercado doméstico de laser continuará a crescer rapidamente, possivelmente dobrando no futuro, e expandindo o mercado de equipamentos de corte a laser, preenchendo a lacuna no mercado doméstico.

Esse crescimento permitirá que os equipamentos a laser de ponta da China se libertem de suas limitações atuais e se tornem uma força líder no mercado internacional.

Btecnologia de ponta

Como nem todas as máquinas e equipamentos são perfeitos, as máquinas de corte a laser de metal também apresentam algumas deficiências.

Se a máquina de corte a laser de metal quiser se desenvolver ainda mais, ela deverá superar a tecnologia a seguir.

Se uma máquina de corte a laser de metal deseja um desenvolvimento melhor, ela deve superar a leveza e a flexibilidade da viga da máquina de corte a laser de metal, bem como a alta rigidez e a alta estabilidade da estrutura da máquina.

Isso melhorará ainda mais a precisão de corte da máquina de corte a laser de metal e o uso da flexibilidade.

Uma máquina moderna e perfeita precisa ter um sistema de controle de alta qualidade.

O sistema de controle de alta qualidade pode tornar a operação mais simples, melhorar a eficiência e reduzir o erro devido à operação manual.

A qualidade do feixe é a chave para a qualidade de corte da máquina de corte a laser de metal.

Uma boa tecnologia de foco pode tornar o objeto a ser processado mais bonito, de modo a obter o efeito desejado.

Isso inclui monitoramento de borda, rastreamento de altura de capacitância, monitoramento de corte e detecção de penetração.

Dessa forma, ele pode cooperar melhor com a conversão de gráficos de corte a laser, simplificando e facilitando a criação de programas de peças complexas, além de ser muito conveniente para edição e modificação.

Portanto, é muito importante desenvolver e projetar um sistema de software CAD/CAM especial.

O corte a laser de metal é atualmente um dos melhores equipamentos de processamento. Acredito que, em um futuro próximo, nossa máquina de corte a laser de metal será aperfeiçoada ainda mais. Para atender às necessidades do nosso mercado.

Notas

Deve estar estritamente de acordo com os procedimentos de inicialização do laser para iniciar o laser, o escurecimento e a máquina de teste.

Se for necessário sair, o operador deve parar a máquina ou desligar o interruptor de energia.

Desligue o laser ou o obturador quando não estiver funcionando;

Não coloque papel, tecido ou outros materiais inflamáveis perto do feixe de laser desprotegido.

O uso e o transporte de cilindros de gás devem estar em conformidade com os regulamentos de supervisão de cilindros de gás.

É proibido explodir cilindros de gás ao sol ou próximo a fontes de calor.

Ao abrir a válvula da garrafa, o operador deve ficar do lado da boca da garrafa.

A cada 1 dia de operação ou manutenção semanal, a cada 1.000 horas de operação ou a cada seis meses de manutenção, que deve ser realizada de acordo com os regulamentos e procedimentos.

Todo produto requer uma boa manutenção para garantir uma vida útil mais longa, e isso não é exceção para as máquinas de corte a laser de metal. Então, como devemos mantê-las para obter uma expectativa de vida útil alta e estável?

Limpeza de poeira e impurezas metálicas

A limpeza da poeira faz parte da manutenção diária de todas as máquinas, e uma máquina limpa e organizada é essencial para garantir a qualidade do produto. As máquinas de corte a laser de metal são usadas principalmente para o processamento de metal e, embora o metal cortado geralmente seja soprado, ainda podem restar alguns resíduos, por isso é importante limpar essas impurezas.

Manutenção regular e estatísticas de uso

Cada peça da máquina de corte a laser de metal deve ser inspecionada e registrada regularmente. As peças ineficazes devem ser substituídas imediatamente para garantir que a máquina opere em um ambiente de trabalho ideal. As peças com defeito podem afetar negativamente o desempenho geral da máquina.

Após a análise, a seguir são mostradas as principais condições que causam instabilidade no processamento:

De acordo com os princípios de funcionamento e design do CO2 corte a laser, as soluções para esses problemas comuns podem ser feitas com base no método de processamento das máquinas de corte a laser de metal e na análise do material.

Os materiais processados por máquinas de corte a laser de metal têm alta refletividade para a energia infravermelha em temperatura ambiente, embora o CO2 que emitem feixes de 10,6um na faixa do infravermelho distante são aplicados com sucesso em muitas práticas de corte a laser de metais.

A absorção inicial de feixes de laser de 10,6um por metais é de apenas 0,5% a 10%, mas quando feixes de laser focalizados com densidades de potência superiores a 106w/cm2 são direcionados a uma superfície de metal, a superfície começa a derreter rapidamente em microssegundos.

A taxa de absorção da maioria dos metais no estado fundido aumenta drasticamente, normalmente de 60% a 80%.

Aço carbono:

Os sistemas modernos de corte a laser podem cortar chapas de aço carbono com espessura máxima de 20 mm. O uso do mecanismo de corte por fusão oxidativa para cortar aço carbono pode controlar a largura da fenda de corte em uma faixa satisfatória, com a fenda de chapas finas sendo tão estreita quanto 0,1 mm.

Aço inoxidável:

O corte a laser é uma ferramenta eficaz para os setores de manufatura que usam chapas finas de aço inoxidável como componente principal. Com o controle rigoroso da entrada de calor na processo de corte a laserSe o material for cortado, a zona afetada pelo calor na borda de corte pode ser limitada ao mínimo, o que é muito eficaz para manter a boa resistência à corrosão do material.

Aços de liga:

A maioria dos aços estruturais e de ferramentas ligados pode ser cortada a laser para obter uma boa qualidade de borda. Mesmo para alguns materiais de alta resistência, é possível obter bordas de corte retas e sem escória pegajosa, desde que os parâmetros do processo sejam controlados adequadamente. Entretanto, no caso de aços para ferramentas de alta velocidade e aços para matrizes a quente contendo tungstênio, pode ocorrer fusão e escória durante o corte a laser.

Alumínio e ligas:

O corte de alumínio usa um mecanismo de fusão e corte, e o gás auxiliar usado é principalmente para soprar o produto fundido da área de corte para obter uma melhor qualidade da superfície de corte. Em algumas ligas de alumínio, deve-se prestar atenção para evitar microfissuras intergranulares na superfície de corte.

Cobre e ligas:

O cobre puro (cobre) com refletividade muito alta não pode ser cortado com um feixe de laser de CO2. O latão (liga de cobre) usa uma potência do laserO gás auxiliar usa ar ou oxigênio, que pode cortar chapas mais finas.

Titânio e ligas:

O titânio puro pode ser bem acoplado à energia térmica do feixe de laser focalizado. O gás auxiliar usa oxigênio quando a reação química é intensa, o que leva a uma velocidade de corte mais rápida, mas uma camada de óxido pode ser gerada na borda de corte, e a falta de cuidado também causará queimaduras excessivas. Por segurança, o uso de ar como gás auxiliar é melhor para garantir a qualidade do corte. A qualidade do corte a laser de titânio comumente usado na fabricação de aeronaves é melhor, embora haja um pouco de escória na parte inferior do corte. kerfÉ fácil de remover.

Liga de níquel:

As ligas à base de níquel, também conhecidas como superligas, existem em muitas variedades. A maioria delas pode ser cortada usando o corte por fusão oxidativa.