Alguma vez você já se perguntou sobre o processo por trás das formas precisas cortadas das chapas de metal? Neste artigo fascinante, vamos nos aprofundar no mundo do blanking, uma técnica crucial na estampagem de metais. Nosso engenheiro mecânico especialista o guiará pelos meandros desse processo, desde os princípios básicos até as medidas avançadas de controle de qualidade. Prepare-se para descobrir a ciência e a arte por trás da criação de componentes metálicos perfeitos!

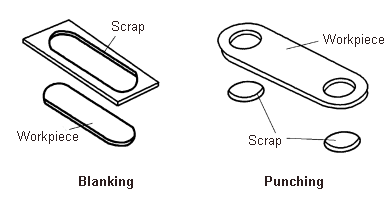

Blanqueamento é um processo de estampagem em que um molde é usado para separar uma parte de uma folha de outra parte ao longo de uma determinada forma de contorno. Em termos mais simples, o blanking envolve o uso de um molde para cortar as chapas.

Sinal do fim do apagamento: o punção passa através da folha para a matriz.

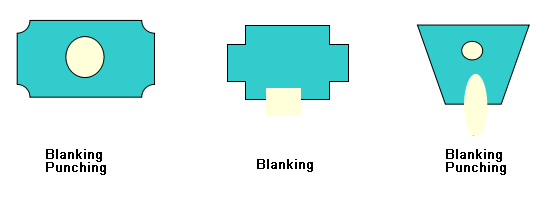

Principal processo básico de corte: corte e perfuração

Tanto o corte quanto a perfuração utilizam um molde para separar uma parte da folha de outra parte ao longo de um contorno fechado.

O molde para o blanking é chamado de matriz de corte.

Características da matriz de corte:

Classificação de bloqueio

De acordo com os diferentes mecanismos de deformação do corte, o corte pode ser dividido em:

Na parte seguinte, vamos nos concentrar principalmente no apagamento comum.

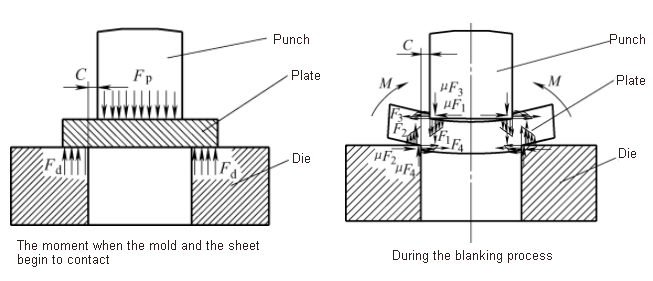

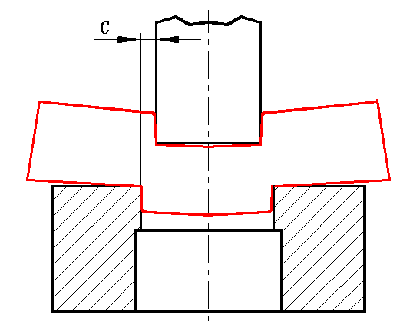

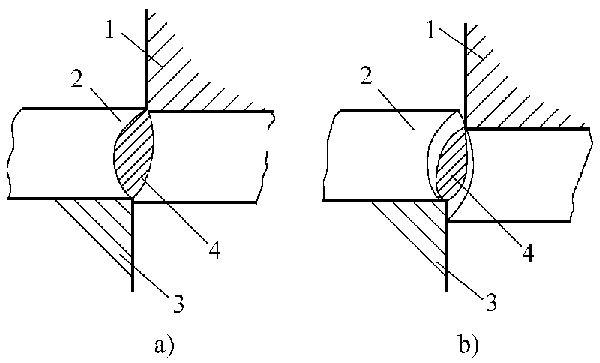

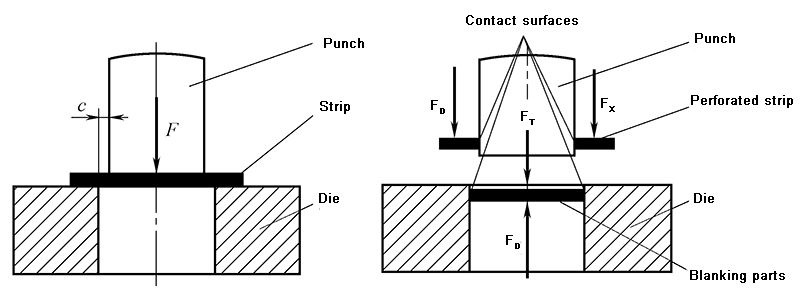

Quando a folga do molde é adequada, o processo de deformação do corte pode ser dividido em:

O estágio inicial do punção, ao tocar a folha, sofre deformação elástica.

Conclusão importante

(não considerar elástico springback)

Mudança na força da obturação processo:

A zona de deformação perfurada está localizada na seção do eixo das bordas de corte superior e inferior.

A qualidade das peças de corte refere-se a:

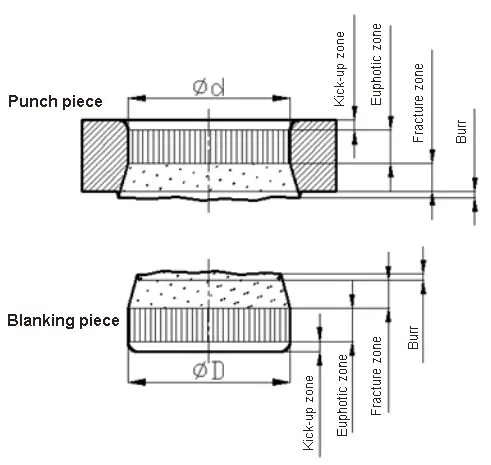

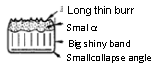

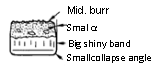

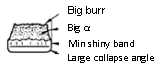

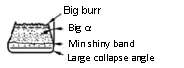

Sob folga normal, a seção da peça bruta é composta de quatro partes:

A parte de melhor qualidade: faixa brilhante

A posição em que a rebarba é gerada: a rachadura não está na ponta da lâmina, mas está ligeiramente acima dos lados do punção e da matriz.

(1) Influência de propriedades do material

(2) Influência da folga do molde

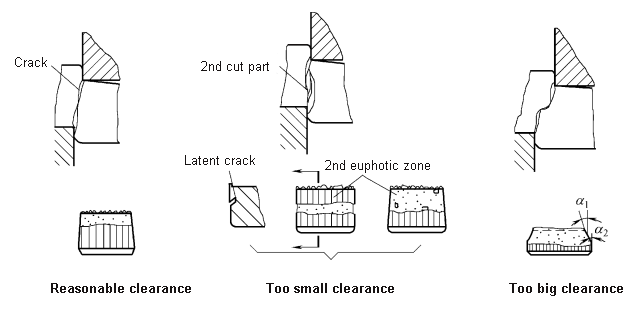

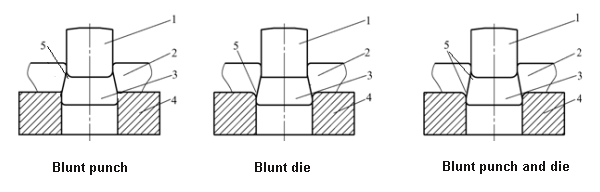

Efeito da folga na trinca de cisalhamento e na qualidade da seção.

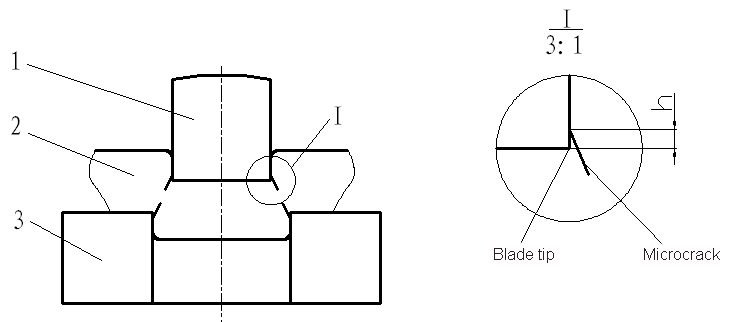

(3) Influência do estado da borda do molde

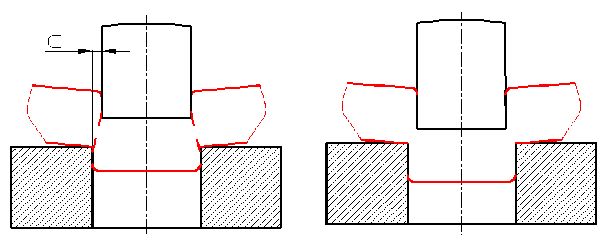

A precisão dimensional do blank é a diferença entre o tamanho real do blank e as dimensões básicas do desenho.

A diferença inclui dois desvios:

Fatores de influência:

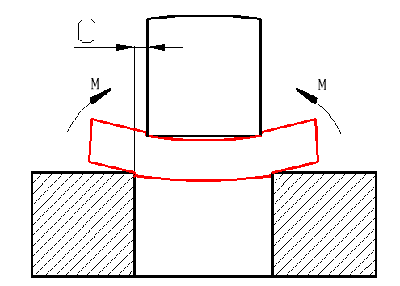

Erro de forma das peças de corte: refere-se a defeitos como empenamento, distorção e deformação.

O empenamento refere-se à irregularidade das peças em branco.

A deformação é causada pela extrusão devido à perfuração da borda do blank ou à distância do furo ser muito pequena.

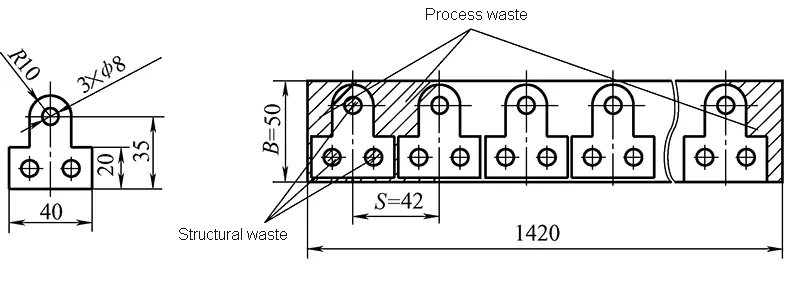

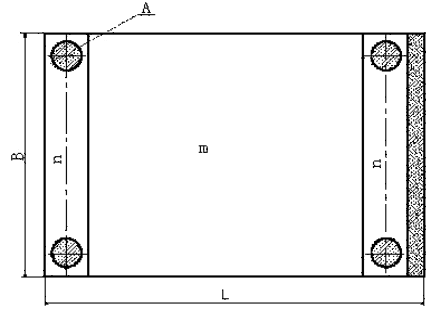

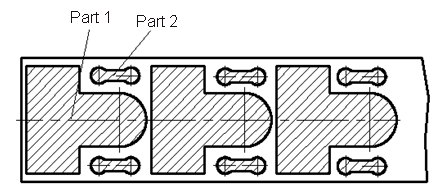

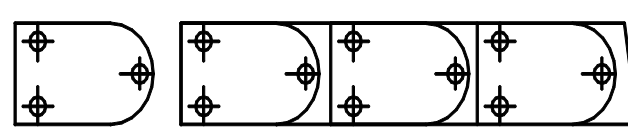

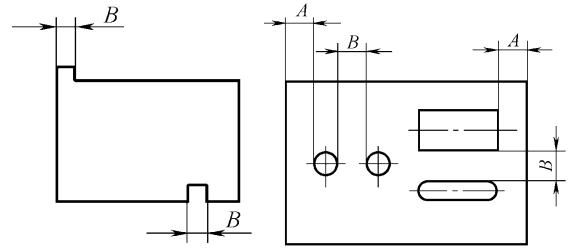

3.1 Design do layout

1. layout e utilização de materiais

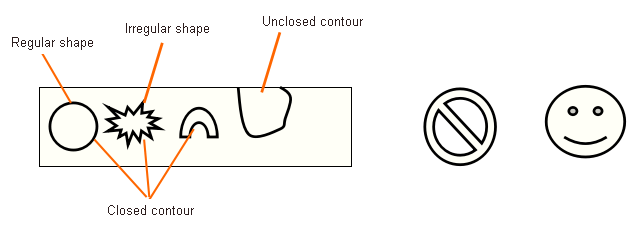

(1) Layout

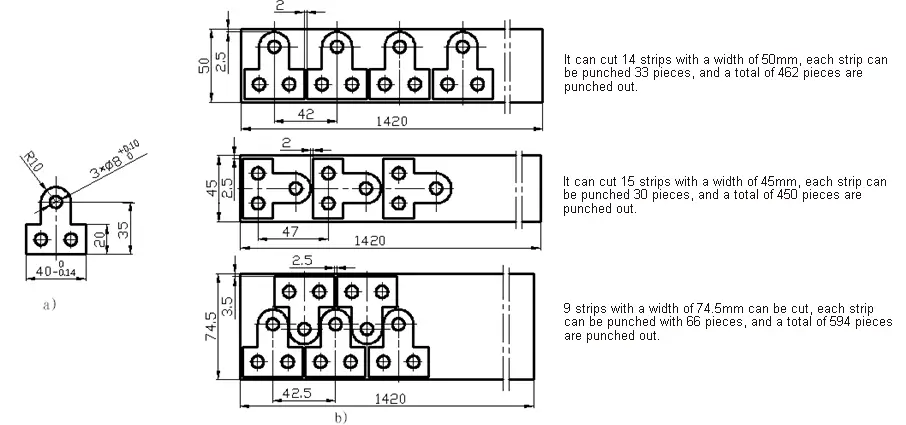

O layout refere-se à disposição dos espaços em branco nas folhas ou tiras.

Layout razoável: melhora a utilização do material, reduz os custos, garante a qualidade da estampagem e melhora a vida útil do molde.

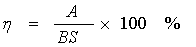

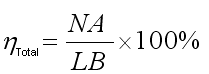

(2) Taxa de utilização de material

A utilização do material é a porcentagem da área real da peça em relação à área do material usado.

Utilização de material em uma única etapa:

Utilização total de material em uma folha (ou tira, tira):

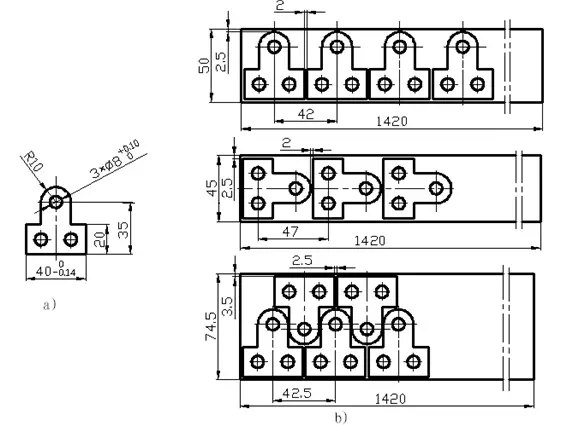

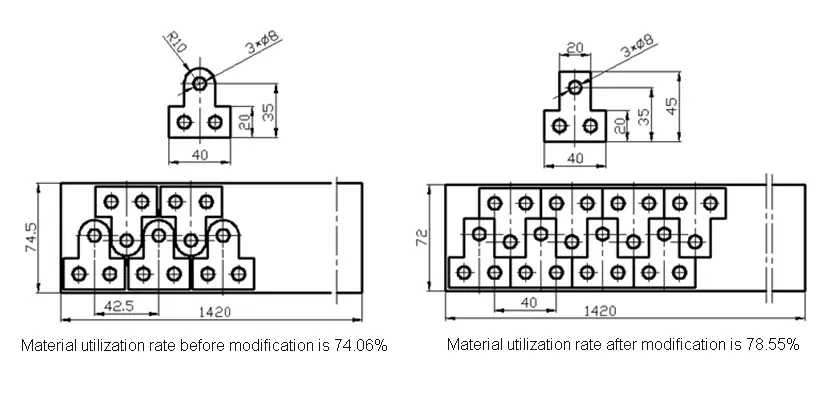

(3)Maneiras de melhorar a utilização do material

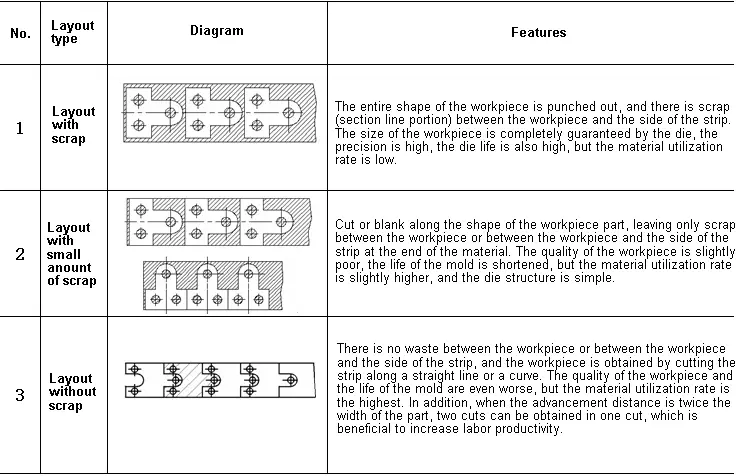

Tipo de resíduo:

Medidas para reduzir o desperdício do processo:

Medidas para utilizar resíduos estruturais:

Altere o formato da estrutura para melhorar a utilização do material.

Qual estrutura é mais propícia à economia de materiais?

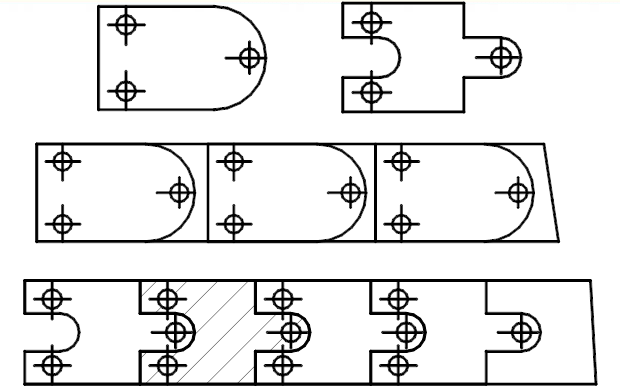

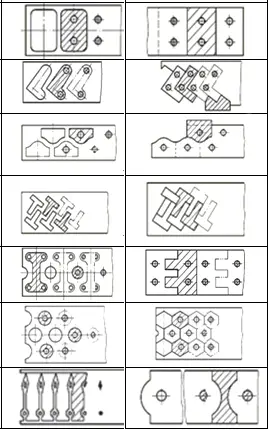

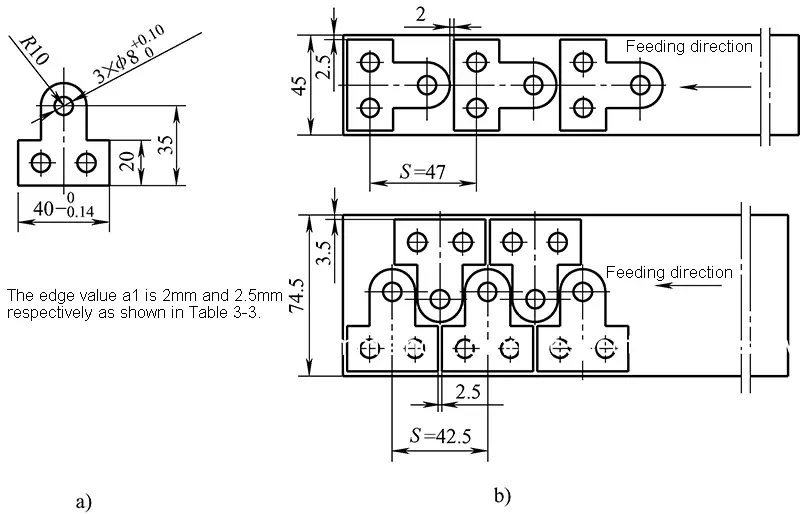

2. tipo de layout

Formulário de layout

Seleção do layout:

(1) Lapidação e seu papel

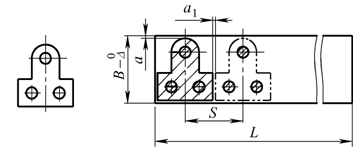

Lapidação: O resíduo do processo entre a peça de trabalho e a peça de trabalho, e entre a peça de trabalho e a borda da tira. Há a lapidação a1 e a lapidação lateral a.

Função de lapidação:

Determinação do valor de lapidação:

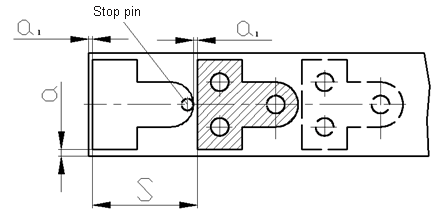

Determinação da distância de avanço:

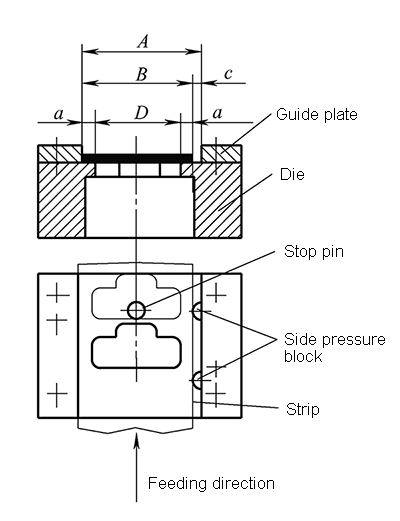

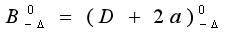

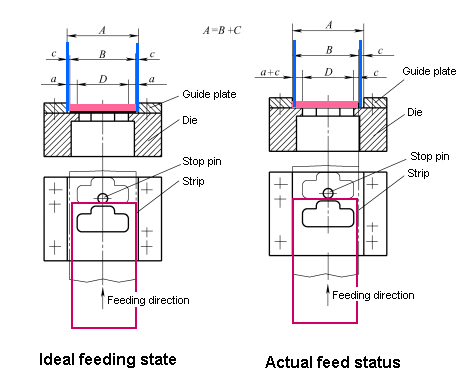

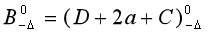

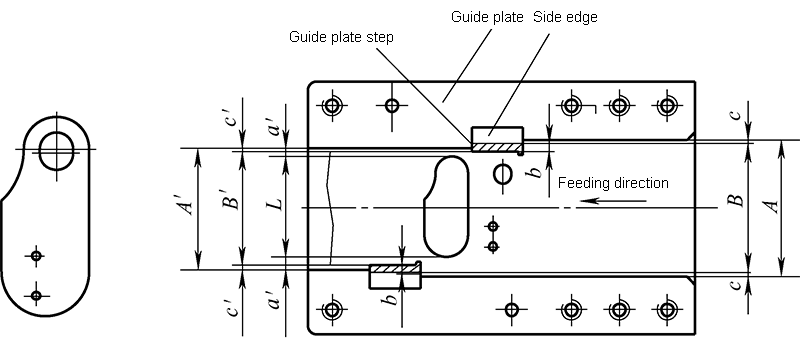

Determinação da largura do material:

A determinação da largura da tira está relacionada à forma como a tira é posicionada no molde:

1)Determinação da largura da tira com dispositivo de pressão lateral

As tiras são sempre alimentadas em um lado da placa guia, portanto:

Erro de corte

2)Determinação da largura da tira sem dispositivo de pressão lateral

3)Determinação da largura da tira ao posicionar a borda lateral

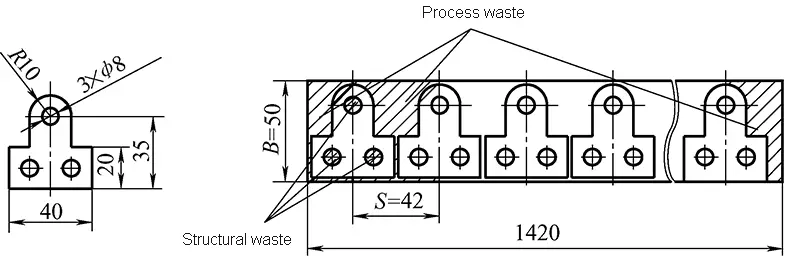

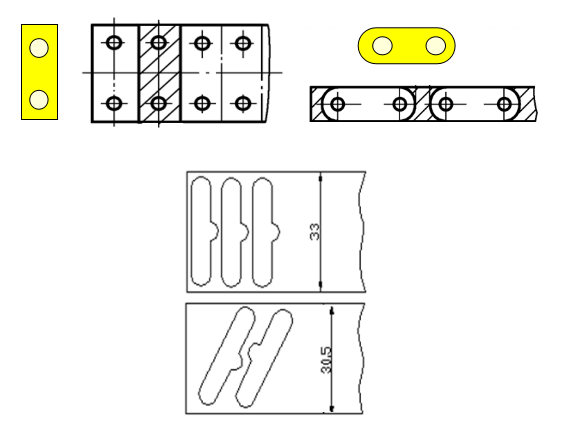

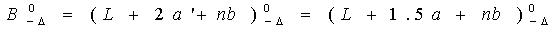

4)Método de corte

Pode ser cortado na vertical ou na horizontal.

Calcule ηvertical e ηhorizontal, respectivamente, e escolha os maiores após a comparação.

Na produção real, também é necessário considerar a eficiência da produção e a facilidade de operação.

5)Desenho do diagrama de layout

Um layout completo deve ser marcado com as dimensões da largura da tira, a distância do passo S, as folgas entre as peças de trabalho e as folgas laterais. O desenho do layout geralmente é feito no canto superior direito do desenho da montagem geral.

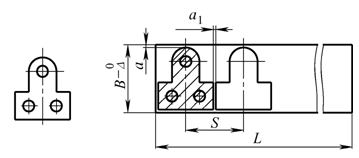

Requisitos de desenho para desenhos de montagem de molde

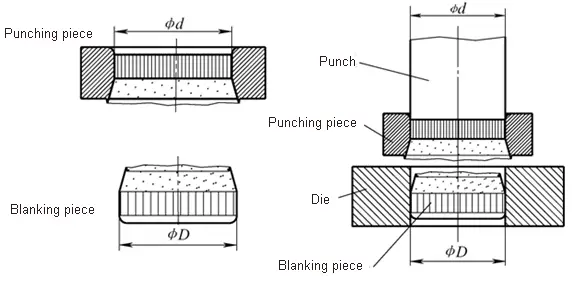

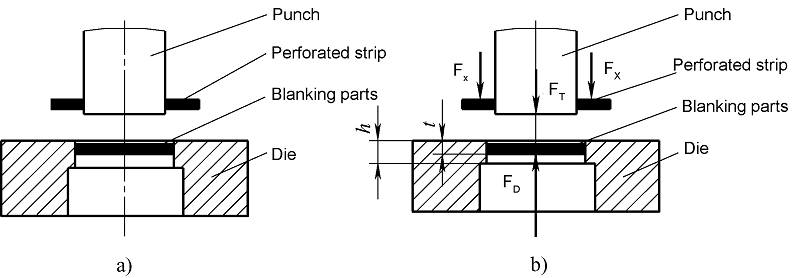

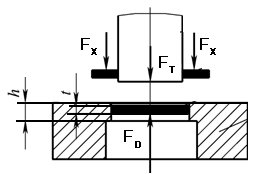

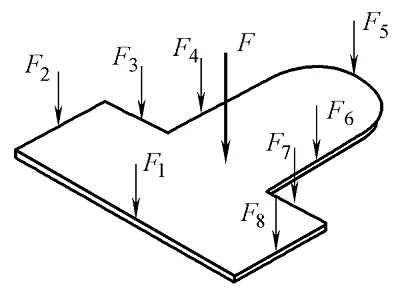

A força do processo de apagamento inclui principalmente:

1. cálculo da força de bloqueio

A força de apagamento refere-se à pressão necessária para o apagamento. Isso se refere ao valor máximo durante o apagamento.

Ao perfurar com uma matriz comum de lâmina plana, a força de corte F é geralmente calculada da seguinte forma:

Observação:

F -Força de bloqueio;

L --Comprimento de corte;

t --Espessura do material;

τ - Resistência ao cisalhamento do material;

K - Fator de segurança, geralmente K = 1,3

2. cálculo da força de descarga, da força de empuxo e da força de ejeção

Fórmula de cálculo da força de descarga, força de empurrão e força de ejeção

KX、KT、KD--Coeficiente de força de descarga, força de empuxo, força de ejeção, consulte a tabela abaixo;

| Espessura do material t(mm) | KX | KT | KD | |

| Aço | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.063 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Alumínio, liga de alumínio, cobre, latão | 0.025~0.08

0.02~0.06 | 0.3~0.07

0.03~0.09 | ||

Observação: O coeficiente de força de descarga KX é considerado o limite superior ao perfurar orifícios, grandes sobreposições e contornos complexos.

n--O número de peças de corte (ou aparas) na borda da matriz ao mesmo tempo.

Na fórmula:

F-一Força de bloqueio(N)

h--Altura da parede da borda reta do orifício da matriz

t--Espessura da folha

O força de perfuração quando o apagamento é a soma da força de apagamento, da força de descarga e da força de ejeção.

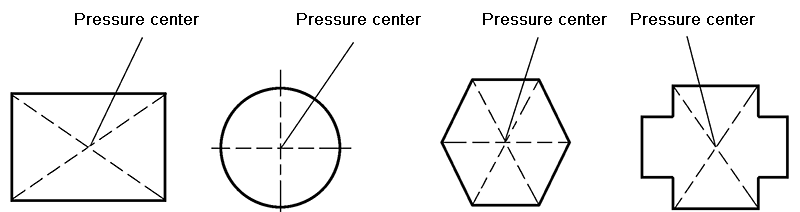

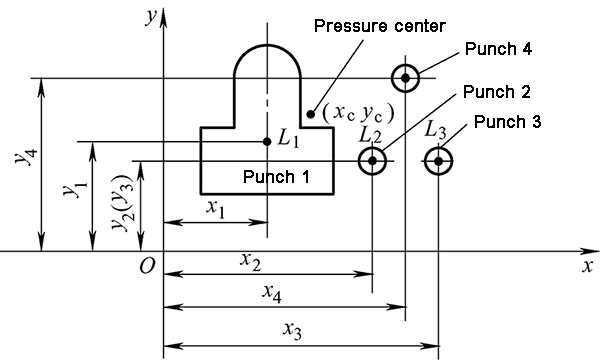

3. cálculo do centro de pressão

O centro de pressão é o ponto de trabalho da força resultante da estampagem.

O centro simétrico da peça de corte tem seu centro de pressão no centro geométrico do perfil de corte.

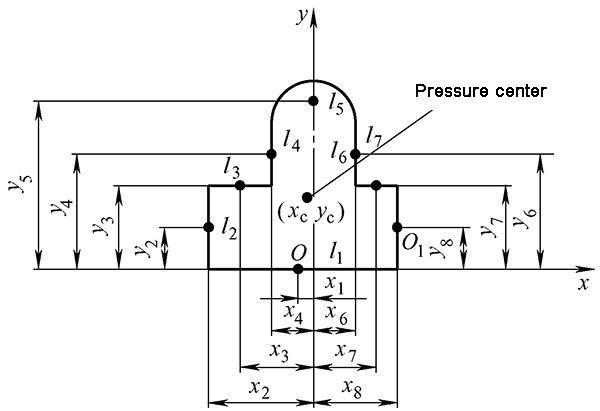

O centro de pressão de corte de uma peça de trabalho de formato complexo ou de uma peça de corte de matriz multiconvexa pode ser calculado analiticamente de acordo com o princípio do equilíbrio de momentos.

Cálculo do centro de pressão de uma peça de corte complexa com um único punção

1) Desenhe o contorno de corte da peça de trabalho de corte em proporção.

2) Estabeleça um sistema de coordenadas retangulares xoy.

3) O perfil de corte da peça de corte é decomposto em um número de segmentos de linha reta e segmentos de arco circular L1, L2, L3 ... Ln e outros segmentos de linha básicos.

4) Calcular o comprimento de cada segmento de linha básico e a distância y1, y2, y3 ... yn e x1, x2, x3 ... xn do centro de gravidade até o eixo de coordenadas x, y.

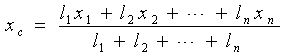

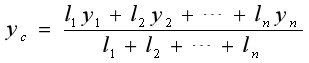

5) Calcule as coordenadas xc e yc do centro de pressão.

Cálculo do centro de pressão na perfuração com várias prensas

1) Desenhe o contorno de cada punção em proporção

2) Estabelecer o sistema de coordenadas cartesianas xoy

3) Encontre as coordenadas do centro de gravidade de cada dado convexo (xi, yi)

4) Calcule o comprimento de perfuração Li de cada punção

5) Calcule as coordenadas xc e yc do centro de pressão

A tecnicidade da peça de corte refere-se à adaptabilidade da peça de corte ao processo de corte. É um requisito da perspectiva do design do produto.

Um bom processo de puncionamento significa que os métodos comuns de puncionamento podem ser usados para obter peças de puncionamento qualificadas sob condições de maior vida útil do molde, maior produtividade e menor custo.

A capacidade de fabricação da peça de corte é determinada por sua forma estrutural, requisitos de precisão, tolerâncias de forma e posição e requisitos técnicos.

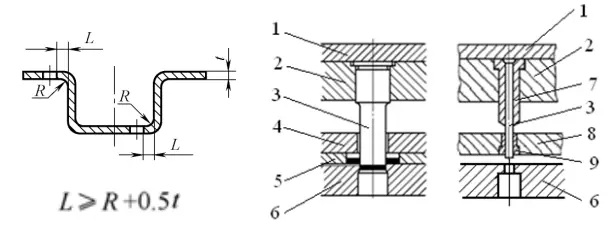

1. tecnologia de estrutura de peças de corte

(1)A estrutura da peça de corte é a mais simples e simétrica possível, o que favorece ao máximo o uso racional de materiais.

(2)O formato e o orifício interno da peça de vedação devem evitar cantos afiados e devem ter cantos arredondados apropriados.

(3)Evite cantilever e ranhura longos e estreitos na peça de corte. Em geral, a largura B das partes convexas e côncavas deve ser maior ou igual a 1,5 vez a espessura da placa t, ou seja, B≥1,5 t.

(4) A distância da borda do furo e o espaçamento do furo devem ser maiores ou iguais a 1,5 vezes a espessura da placa t.

(5)Ao fazer furos em peças curvas ou de desenho profundo, deve-se manter uma certa distância entre a borda do furo e a parede reta.

(6)Ao fazer um piercing, o tamanho do furo não deve ser muito pequeno.

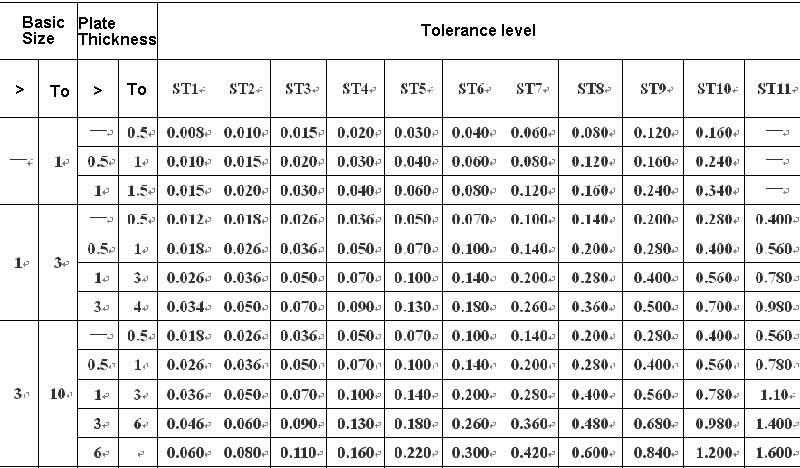

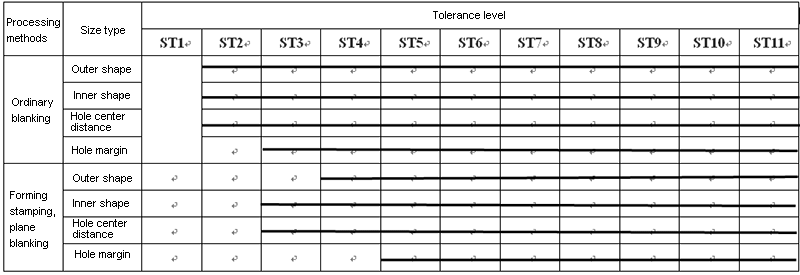

Ele é dividido em 11 níveis, que são representados pelo símbolo ST, e são gradualmente reduzidos de ST1 a ST11.

Tabela 3-12 Seleção de graus de tolerância para peças de corte comuns (GB / T13914-2002)

| Espessura do material t/mm | ≤1 | 1-2 | 2-3 | 3-4 | 4-5 |

| Rugosidade da superfície da seção de obturação Ra/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

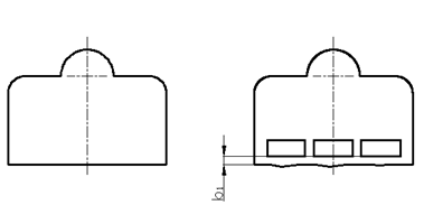

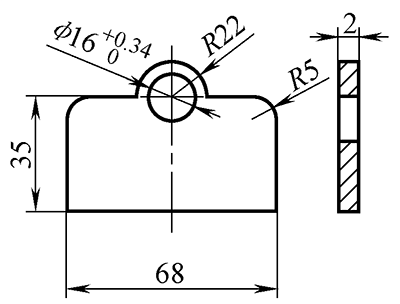

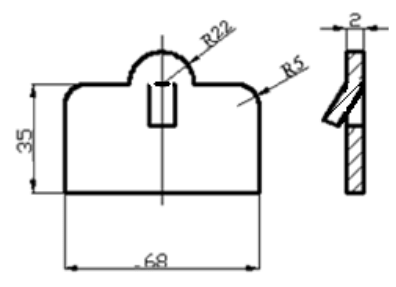

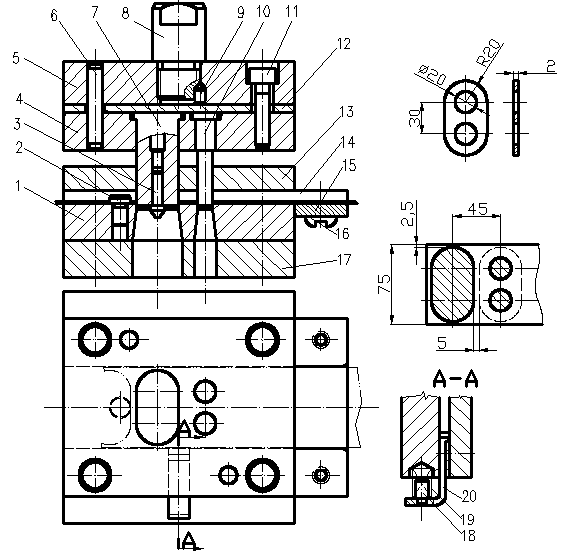

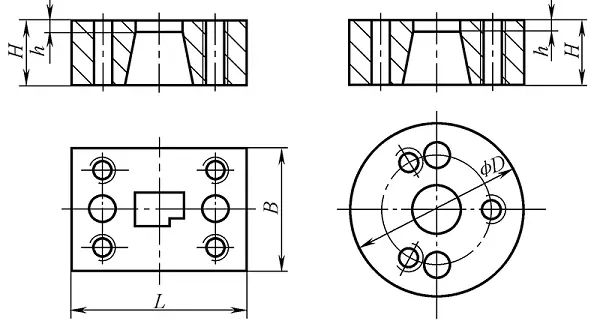

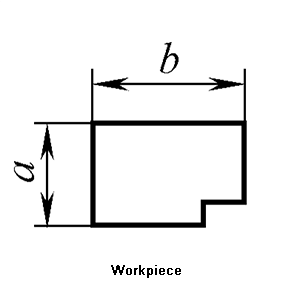

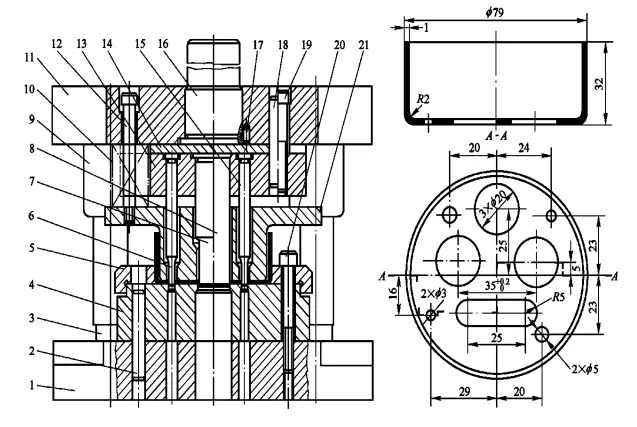

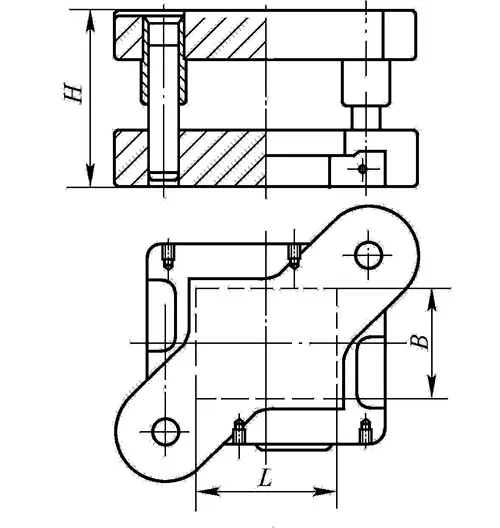

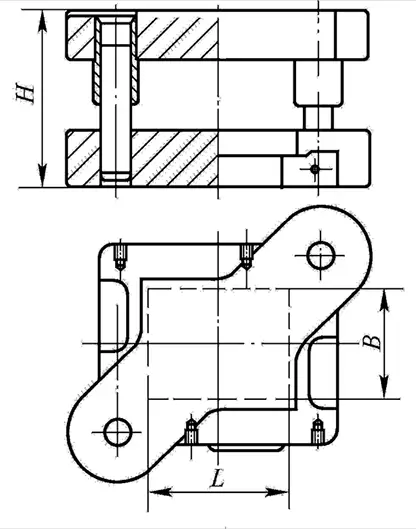

Exemplo 3-3 A peça de corte mostrada na figura é feita de material Q235 com uma espessura de 2 mm. Tente analisar a processabilidade do corte.

Análise:

(1) A estrutura de corte é simétrica, sem ranhuras, cantilevers, cantos afiados, etc., o que atende aos requisitos do processo de corte

(2) Como pode ser visto na Tabela 3-11 e na Tabela 3-12, a precisão do furo interno e as dimensões externas e a precisão do furo distância do centro são todos requisitos gerais de precisão, que podem ser perfurados por meio de corte comum.

(3) Como pode ser visto na Figura 3-42 e na Tabela 3-9, o tamanho dos furos perfurados, as margens dos furos e as dimensões do espaçamento dos furos atendem aos requisitos mínimos, e a perfuração composta pode ser usada.

(4) O Q235 é um modelo comumente usado material de estampagem e tem boa capacidade de processamento de estampagem.

Em resumo, a peça de corte tem boa capacidade de processamento de corte e é adequada para perfuração.

Com base na análise do processo, considerações abrangentes sobre os aspectos de estrutura, precisão, tamanho, lote, etc. precisam ser resolvidas:

O número de processos básicos necessários para uma peça de corte pode ser avaliado diretamente pelo seu formato.

Exemplo de determinação do número de operações básicas

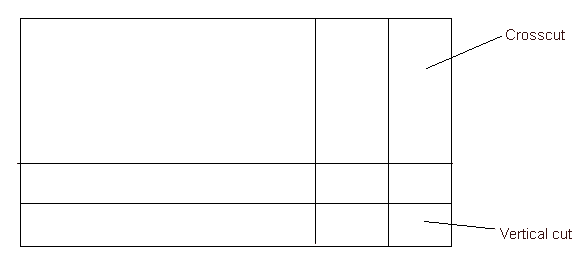

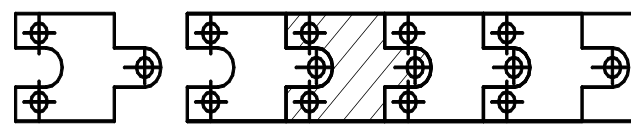

As matrizes correspondentes são de etapa única matriz de perfuraçãoA matriz de perfuração composta e a matriz de perfuração progressiva.

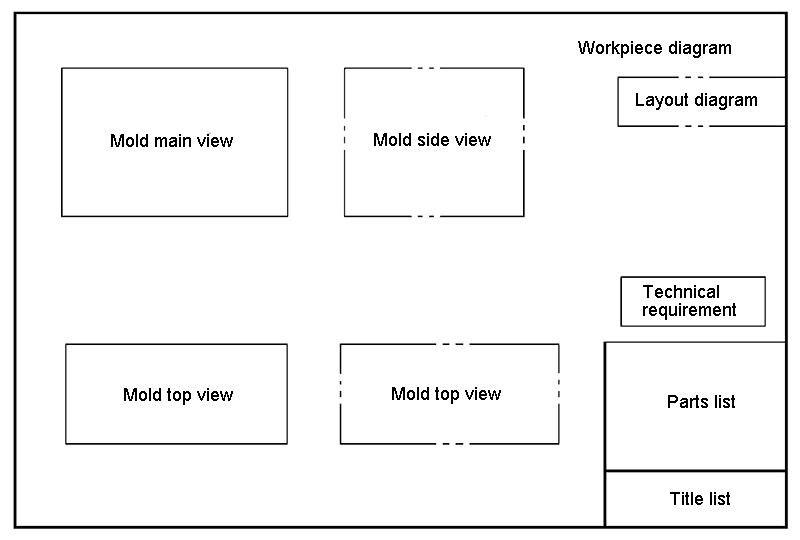

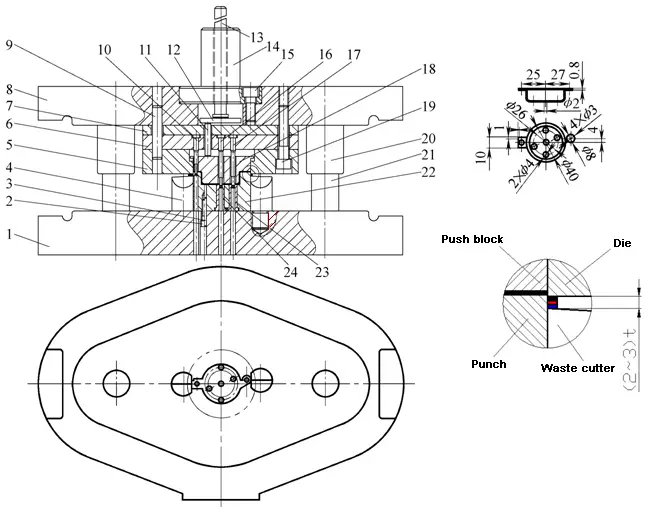

Matriz de perfuração composta

Há apenas uma estação e, em um único golpe da prensa, dois ou mais processos de perfuração são concluídos ao mesmo tempo.

Matriz de puncionamento progressivo

Em um curso da prensa, as matrizes para vários processos de perfuração são completadas simultaneamente em uma pluralidade de estações dispostas continuamente na direção de alimentação.

Comparação de três tipos de moldes

| Tipo de molde | Molde de processo único | Modo composto | Molde progressivo |

| Número de estações | 1 | 1 | 2 ou mais tipos |

| Número de operações concluídas | 1 tipo | 2 ou mais tipos | 2 ou mais tipos |

| Tamanho adequado do blank | Grande e médio | Grande, médio e pequeno | Médio e pequeno porte |

| Requisitos de material | A largura da tira não é rigorosa, e a sucata pode ser usada. | A largura da tira não é rigorosa, e a sucata pode ser usada. | Requisitos rigorosos para faixas ou tiras |

| Precisão de perfuração | Baixa | Alta | Entre os dois |

| Produtividade | Baixa | Alta | Muito alto |

| A possibilidade de mecanização e automação | Mais fácil | Remoção de peças e resíduos difíceis e complicados | Fácil |

| Aplicativo | Adequado para produção de lotes médios e pequenos de peças de precisão grandes, peças de tamanho grande e médio ou produção em massa de peças grandes | Adequado para a produção em massa de peças grandes, médias e pequenas com formas complexas e requisitos de alta precisão | Adequado para a produção em massa de peças de pequeno e médio porte com formas complexas e requisitos de alta precisão |

O processo é complexo e como escolhê-lo?

Os princípios gerais são:

(1) Ordem de arranjo da punção progressiva

(2) Disposição da sequência para corte em uma única etapa de peças de corte em várias etapas:

Exemplo de ordem de sequência para estampagem progressiva

Exemplos de métodos de determinação do esquema de estampagem

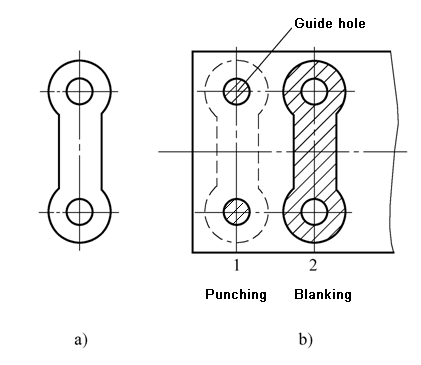

Exemplo 3-4 Estampagem de peças ilustradas, com uma produção anual de 3 milhões de peças, é necessário desenvolver um plano de processo de estampagem.

(1) Análise da tecnologia de estampagem

1) A estrutura de corte é simétrica, sem ranhuras, cantilevers, cantos afiados etc., o que atende aos requisitos do processo de corte.

2) Como pode ser visto na Tabela 3-11 e na Tabela 3-12, a precisão do furo interno e das dimensões externas e a precisão da distância do centro do furo pertencem aos requisitos gerais de precisão, que podem ser perfurados por puncionamento comum.

3) Como pode ser visto na Figura 3-42 e na Tabela 3-9, o tamanho dos furos perfurados, a distância da borda e o tamanho do passo do furo atendem aos requisitos mínimos, e a perfuração composta pode ser usada.

4) O Q235 é um material de estampagem comumente usado e tem boa capacidade de processamento de estampagem.

Em resumo, a peça de corte tem boa capacidade de processamento de perfuração e é adequada para perfuração.

(2) Determinar o plano do processo de estampagem

Essa peça requer dois procedimentos básicos de corte, corte e perfuração. De acordo com a análise de processo acima, as três soluções de processo a seguir podem ser listadas:

(3) Análise e comparação

A primeira solução tem uma estrutura de molde simples, mas requer dois processos e dois pares de moldes, o que tem baixa produtividade, e é difícil atender aos requisitos de eficiência para a produção em massa.

A segunda solução requer apenas um par de moldes. A precisão da forma e da posição e a precisão dimensional da peça de corte podem ser facilmente garantidas. A produtividade é maior do que a da primeira solução, mas a estrutura do molde é mais complicada do que a da primeira solução e a operação é inconveniente.

A opção três também requer um par de moldes, que é conveniente e seguro de operar e tem a maior produtividade. A estrutura do molde é mais complicada do que a da opção um. A precisão das peças perfuradas está entre a opção um e a opção dois. No entanto, como a precisão do produto em si não é alta, ele pode atender aos requisitos de precisão do produto.

Por meio da análise e comparação dos três esquemas acima, é melhor adotar o esquema três para a produção de estamparia dessa parte.

| Não. | Base de classificação | Nome |

| 1 | Propriedades do processo de estampagem | Matriz de apagamento, matriz de dobra, matriz de repuxo profundo, matriz de formação, etc. |

| 2 | Diferentes combinações de processos | Molde de processo único (molde simples), molde composto, molde progressivo (molde contínuo, molde de salto) |

| 3 | Diferentes métodos de orientação | Sem molde de guia, molde de placa de guia, molde de coluna de guia, etc. |

| 4 | Diferentes métodos de descarga | Matriz de descarga rígida, matriz de descarga elástica |

| 5 | Diferentes maneiras de controlar a distância | Tipo de pino de rolha, tipo de lâmina lateral, tipo de pino-guia, etc. |

| 6 | Os materiais para as peças de trabalho do molde são diferentes. | Molde de carboneto, molde de liga à base de zinco, matriz de borracha, etc. |

| 7 | … | … |

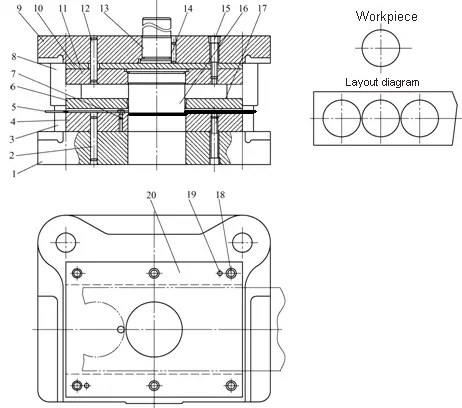

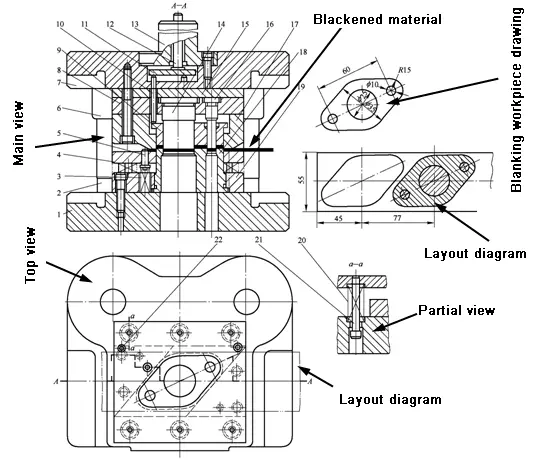

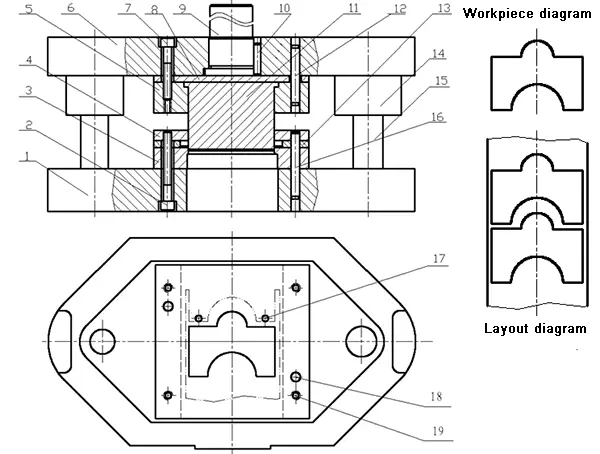

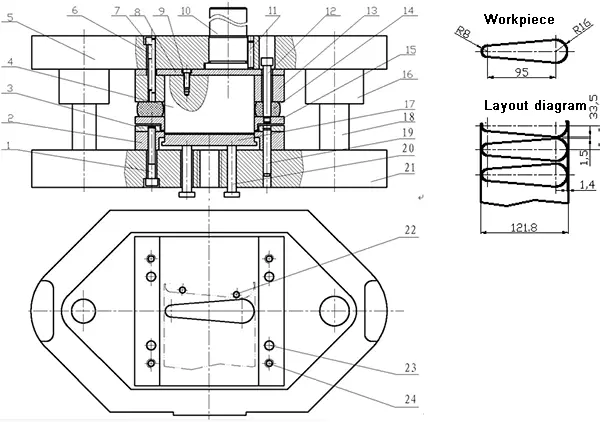

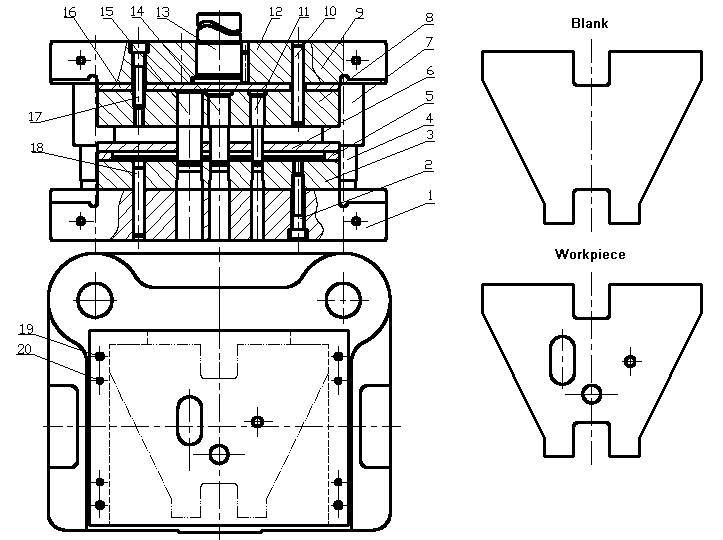

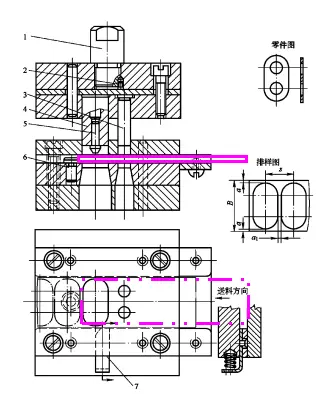

Método de visualização do diagrama da estrutura do molde

Método e etapas de visualização:

-Olhe para a barra de título para ver os nomes dos moldes

-Olhe para a peça de trabalho

-Observe o gráfico de layout, entenda a direção de alimentação e saiba o local aproximado da peça de posicionamento

-Olhe para a exibição principal

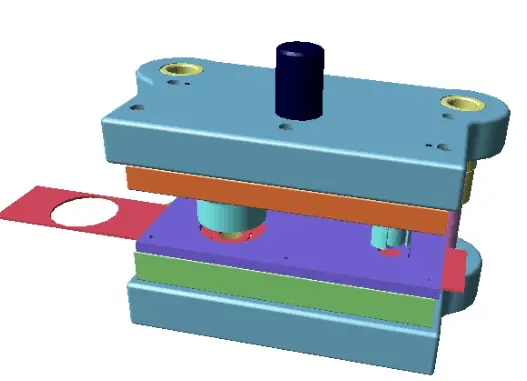

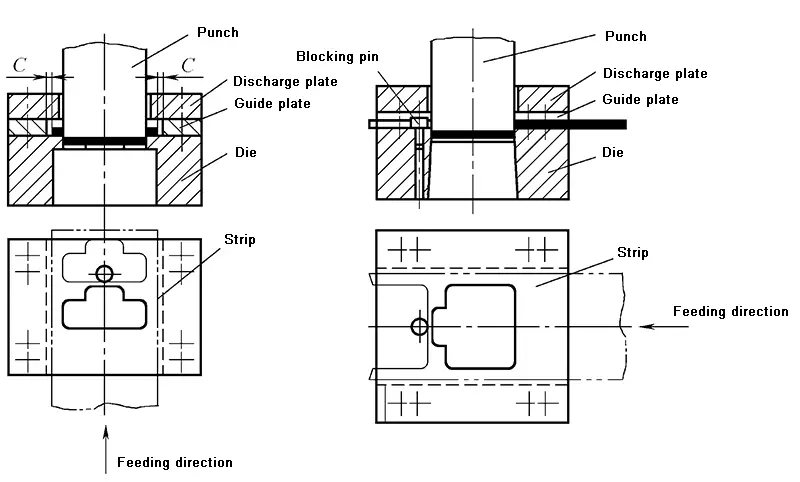

Uma matriz de processo único também é chamada de matriz simples, que se refere a uma matriz que completa apenas um processo de estampagem em um único golpe da prensa.

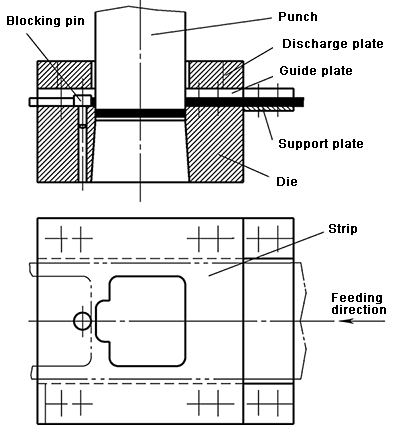

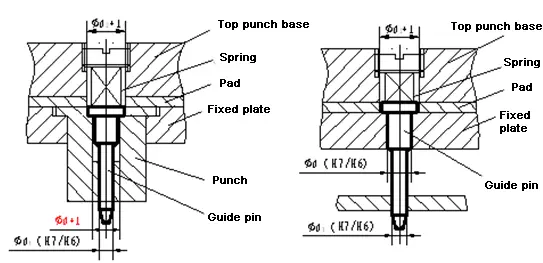

Matriz de corte com dispositivo de descarga rígido

Matriz de corte com dispositivo de descarga elástica

Matriz de corte de processo único com dispositivo de descarga e ejeção elástica

A separação ocorre

Molde para piercing

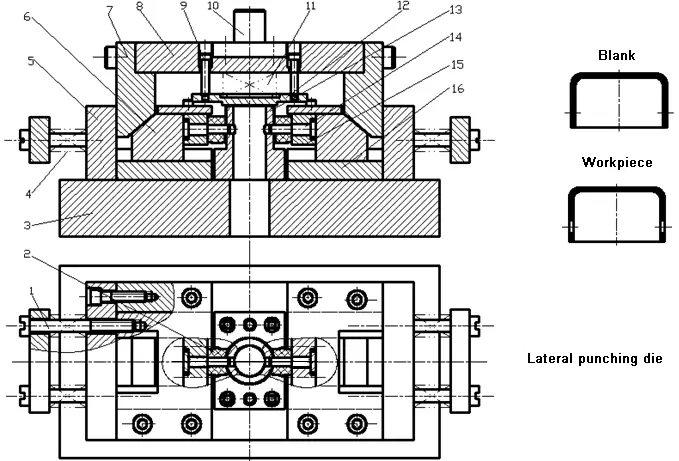

Matriz de perfuração lateral horizontal tipo cunha oblíqua

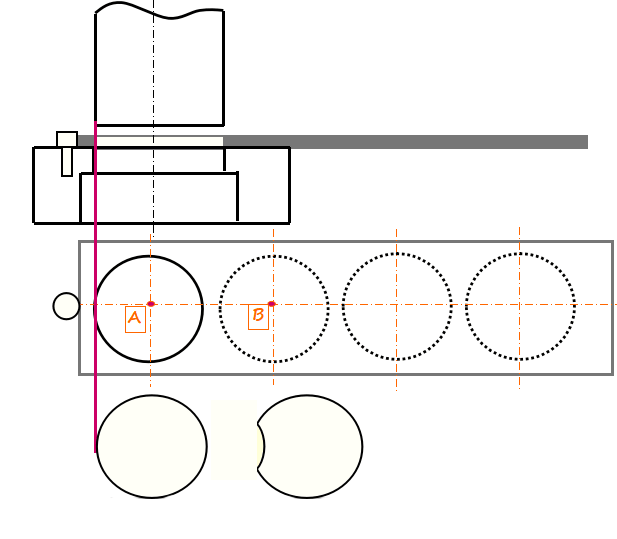

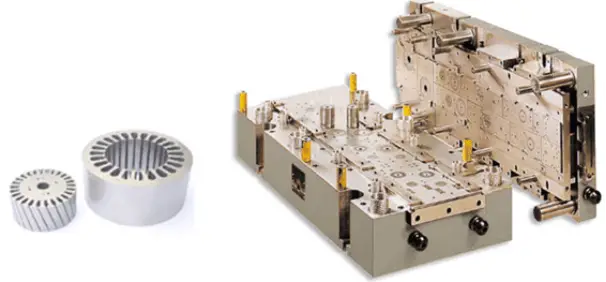

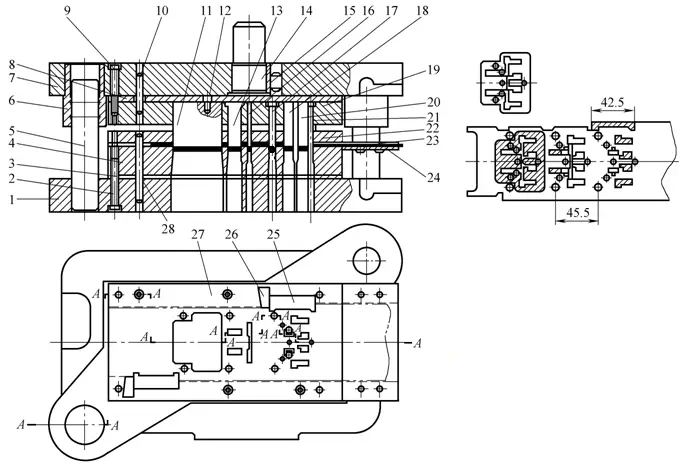

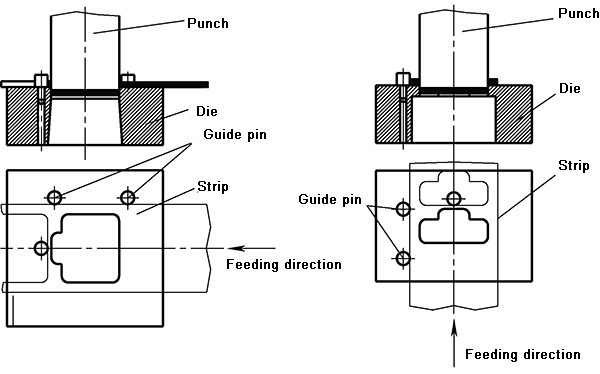

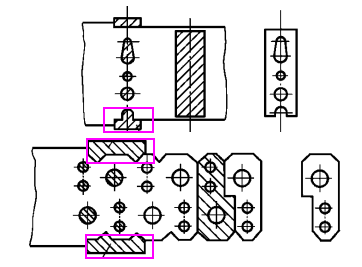

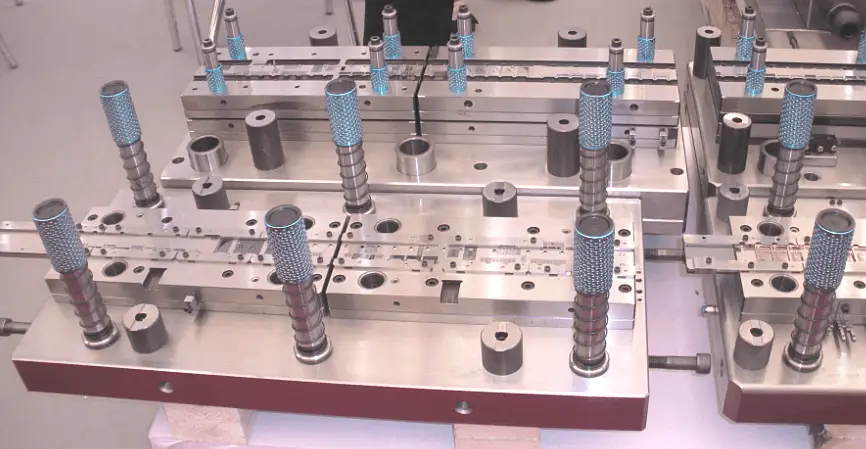

2. estrutura típica da matriz progressiva

A matriz progressiva, também conhecida como matriz contínua ou matriz de salto, refere-se a uma matriz que completa simultaneamente vários processos de estampagem em várias estações na direção de alimentação em um único curso da prensa.

Matriz progressiva de perfuração e apagamento

Perfuração e corte em branco matriz progressiva com uma distância fixa usando pinos-guia

Matriz progressiva de perfuração e obturação com distância de lâmina de dois lados

Matriz de corte progressivo com borda lateral e distância de junção do pino-guia

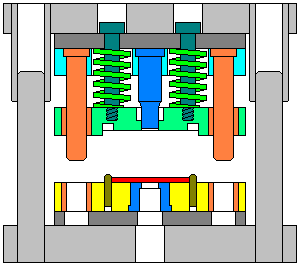

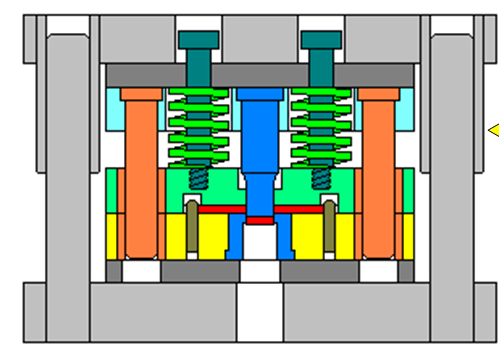

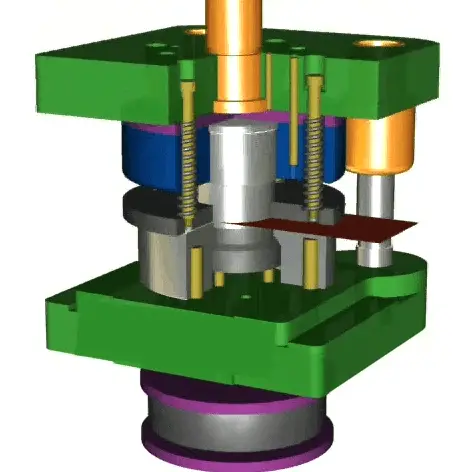

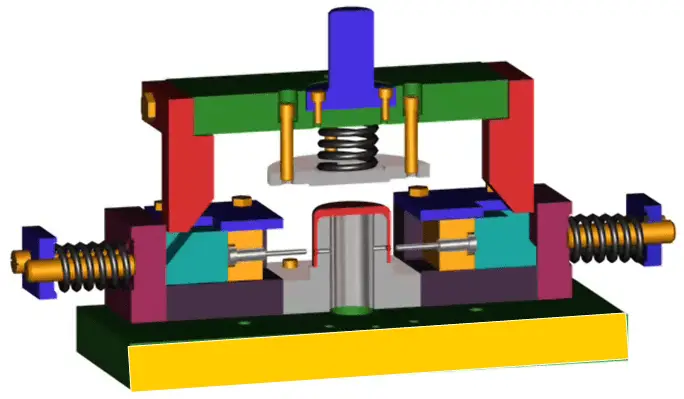

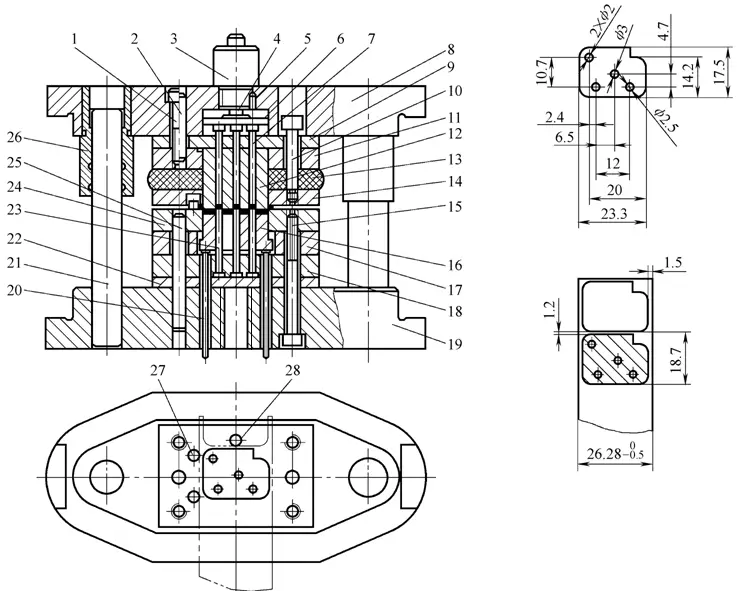

3. estrutura típica da matriz composta

Uma matriz composta é uma matriz que tem apenas uma estação e realiza dois ou mais processos de estampagem ao mesmo tempo em um único golpe da prensa.

Comparação de matrizes compostas de formação e flip-chip

| Tipo de molde / Características | Matriz de formação de compostos | Matriz composta de flip-chip |

| Posição da matriz de apagamento | Matriz inferior | Molde superior |

| Planicidade da peça de trabalho | Com a ação do material de prensagem, a planicidade da peça de trabalho é boa | Ruim |

| Margem do furo da peça de trabalho perfurável | Menor | Maior |

| Fácil de operar e seguro | Inconveniente para material de perfuração | Mais conveniente |

| Faixa de aplicação | Puncionamento de peças com materiais mais macios, mais finos e com maior planicidade | Ampla gama de aplicações |

Matriz de formação de compostos

Matriz composta de flip-chip

Matriz composta de corte e perfuração

Matriz composta invertida com dispositivo empurrador rígido-elástico

Para moldes de processo único, devido à conveniência dos moldes da estrutura montada na frente, a estrutura montada na frente é a preferida;

Para moldes compostos, devido à conveniência e à segurança dos moldes compostos de flip-chip, as estruturas de flip-chip têm prioridade na produção real. Quando a folha perfurada é fina, o espaçamento entre os furos é um pouco menor e a planicidade da peça de trabalho é necessária, o molde composto da estrutura montada na frente deve ser selecionado.

Na produção em massa de peças de pequeno e médio porte, a matriz progressiva com alimentação automática é amplamente utilizada para economizar mão de obra e aumentar a eficiência da produção.

Processar peças estruturais:

Peças da estrutura auxiliar:

A função é separar os materiais e obter a forma e o tamanho necessários da peça bruta

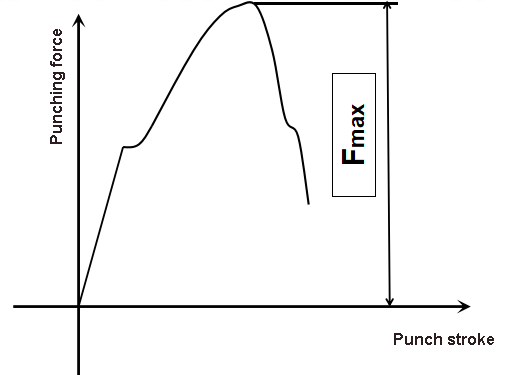

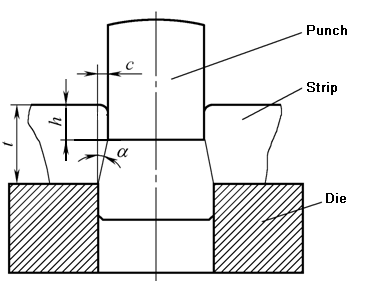

A folga da matriz de corte refere-se à distância entre a matriz e a parede lateral da borda do punção na matriz de corte. Ela é representada pelo símbolo c, que se refere a uma lacuna de um lado. (GB / T16743-2010)

(1) Impacto da folga no processo de apagamento

1) A influência da folga C na qualidade da peça. O valor da folga pode ser adequadamente reduzido, o que pode melhorar efetivamente a qualidade da seção da peça de corte.

2) Influência da folga C na força do processo de perfuração

À medida que C aumenta, a força de perfuração F é reduzida até certo ponto.

À medida que C aumenta, FX, FTe FE diminuem, a pressão total de perfuração diminui.

Por outro lado, quando Z é reduzido, a força de cada processo de corte aumenta, e a pressão total de perfuração aumenta.

3) Influência da folga C na vida útil do molde

Formas de falha do molde: desgaste, rachaduras na borda da matriz, lascas, deformação, etc.

A folga C afeta principalmente o desgaste do molde e a rachadura na borda.

Quando C é aumentado, como a força do processo de corte é reduzida, o desgaste da matriz é reduzido e as rachaduras na borda da matriz são reduzidas, a vida útil é aumentada. Por outro lado, a vida útil é reduzida.

Resultados da análise:

(2) Determinação do valor razoável do intervalo

1) Cálculo teórico do valor razoável da lacuna

Base: As rachaduras nas bordas de corte superior e inferior se sobrepõem, e a folga do molde é razoável

Tabela 3-19 Classificação da folga em branco de chapa metálica

| Nome do projeto | Valores de categoria e lacuna | |||||

| Classe i | Classe ii | Classe iii | Classe iv | Classe v | ||

| Recurso de plano de cisalhamento |  |  |  |  |  | |

| Ângulo de chute R | (2-5)%t | (4-7)%t | (6-8)%t | (8-10)%t | (10-12)%t | |

| Altura da faixa brilhante B | (50-70)%t | (35-55)%t | (25-40)%t | (15-25)%t | (10-20)%t | |

| Altura da zona de fratura F | (25-45)%t | (35-50)%t | (50-60)%t | (60-75)%t | (70-80)%t | |

| Altura da rebarba h | Esguio | Médio | Média | Alta | Mais alto | |

| Ângulo de ruptura a | – | 4°-7° | 7°-8° | 8°-11° | 14°-16° | |

| Planicidade f | Bom | Razoavelmente bom | Média | Ruim | Pior | |

| Precisão dimensional | Peça de vedação | Muito próximo do tamanho da matriz | Próximo ao tamanho da matriz | Um pouco menor que o tamanho da matriz | Menor que o tamanho da matriz | Menor que o tamanho da matriz |

| Peça de perfuração | Muito próximo do tamanho do punção | Próximo ao tamanho do punção | Um pouco maior que o tamanho do punção | Maior que o tamanho do punção | Maior que o tamanho do punção | |

| Força de perfuração | Maior | Grande | Média | Pequeno | Menor | |

| Força de descarga , Força de pressão | Grande | Maior | Menor | Menor | Pequeno | |

| Vida útil | Baixa | Inferior | Mais alto | Alta | Mais alto | |

Tabela 3-20 Valor de apagamento da chapa metálica (GB / T16743-2010)

| Materiais | Resistência ao cisalhamento Mpa | Lacuna inicial (lacuna unilateral)%t | ||||

| Classe i | Classe ii | Classe iii | Classe iv | Classe v | ||

| Aço doce 08F, 10F, 10, 20, Q235-A | ≥210-400 | 1.0-2.0 | 3.0-7.0 | 7.0-10.0 | 10.0-12.5 | 21.0 |

| Aço carbono médio 45, aço inoxidável 1Cr18Ni9Ti, 4Cr13, liga de expansão (Kovar) 4J29 | ≥420-560 | 1.0–2.0 | 3.5-8.0 | 8.0-11.0 | 11.0-15.0 | 23.0 |

| Aço de alto carbono T8A, T10A, 65Mn | ≥590-930 | 2.5-5.0 | 8.0-12.0 | 12.0-15.0 | 15.0-18.0 | 25.0 |

| Alumínio puro 1060, 1050A, 1035, 1200, liga de alumínio (macio) 3A21, latão (macio) H62, cobre puro (macio) T1, T2, T3 | ≥65-255 | 0.5-1.0 | 2.0-4.0 | 4.5-6.0 | 6.5-9.0 | 17.0 |

| Latão (duro) H62, latão com chumbo HPb59-1, cobre puro (duro) T1, T2, T3 | ≥290-420 | 0.5-2.0 | 3.0–5.0 | 5.0-8.0 | 8.5-11.0 | 25.0 |

| Liga de alumínio (dura) ZA12, bronze fosforoso de estanho QSn4-2.5, bronze de alumínio QA17, bronze de berílio QBe2 | ≥225-550 | 0.5-1.0 | 3.5-6.0 | 7.0-10.0 | 11.0-13.5 | 20.0 |

| Liga de magnésio MB1, MB8 | 120-180 | 0.5-1.0 | 1.5-2.5 | 3.5-4.5 | 5.0-7.0 | 16.0 |

| Eletricista de aço silício | 190 | – | 2.5-5.0 | 5.0-9.0 | – | – |

(3) Método de seleção da lacuna de bloqueio

Ao selecionar as folgas de corte de chapas metálicas, de acordo com os requisitos técnicos das peças de corte, as características de uso e as condições específicas de produção, etc., primeiro determine o tipo de folga a ser adotado de acordo com a Tabela 3-19 e, em seguida, selecione esse tipo de valor de folga de acordo com a Tabela 3-20.

A folga do novo molde deve ser o menor dos valores de folga.

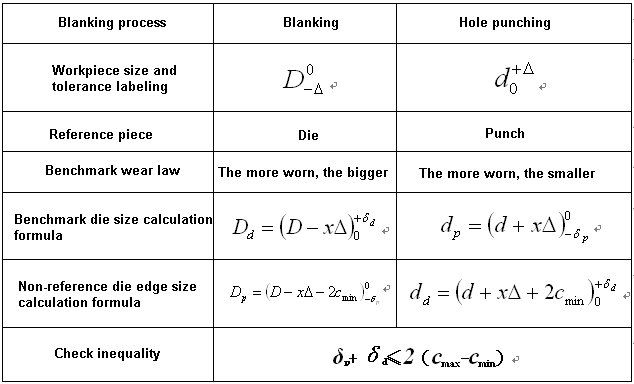

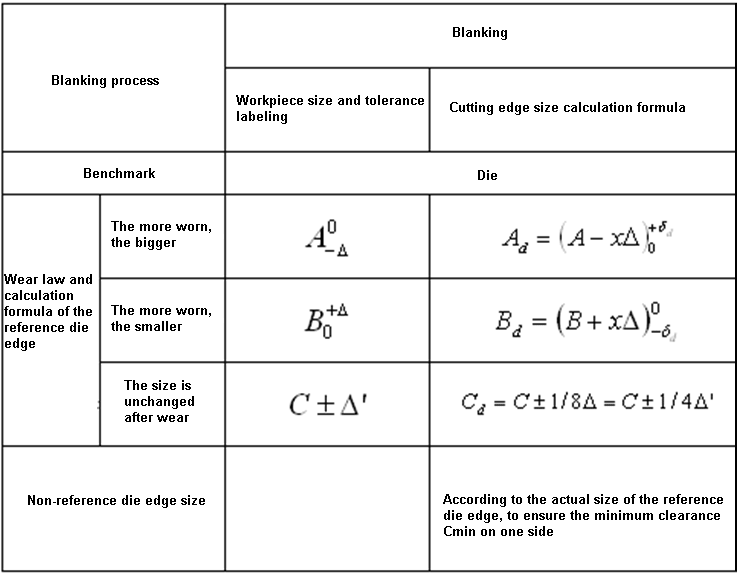

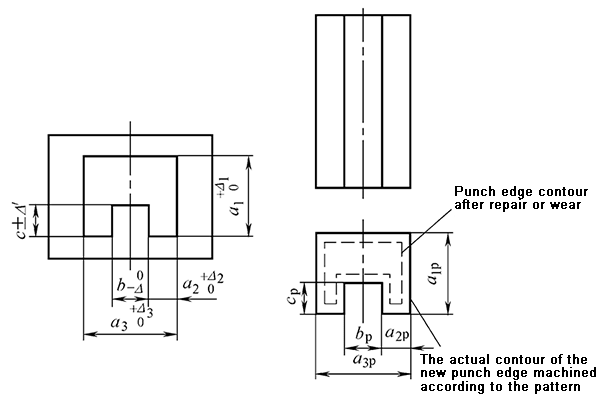

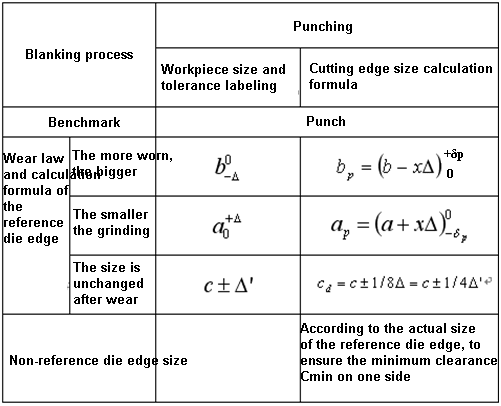

2. determinar as dimensões e as tolerâncias das bordas de corte de punção e matriz

(1) Princípio de cálculo do tamanho da borda de corte de punções e matrizes

(2) Método de cálculo do tamanho da aresta de corte

O método de cálculo do tamanho da borda de corte está relacionado ao método de processamento do molde. Há dois métodos comuns de processamento de moldes:

Comparação de dois métodos de processamento de moldes

| Método de processamento de moldes | Método de processamento separado (método de processamento de intercâmbio) | Processamento cooperativo |

| Definição | O punção e a matriz são usinados, respectivamente, até o tamanho final, de acordo com seus respectivos desenhos. | A matriz de referência é usinada primeiro, e o tamanho da borda da matriz sem referência é configurado de acordo com o tamanho real da borda da matriz de referência já cortada, de acordo com a folga mínima razoável. |

| Vantagens | (1) O punção e a matriz podem ser fabricados em paralelo, o que reduz o ciclo de fabricação do molde; (2) As peças do molde podem ser trocadas | (1) A folga do molde é garantida pela preparação, o que reduz a dificuldade de processamento do molde; (2) Só é necessário fazer um desenho detalhado da peça do modelo de referência para reduzir a carga de trabalho do desenho. |

| Desvantagens | (1) É necessário fazer um desenho parcial do punção e da matriz separadamente; (2) A folga do molde é garantida pela precisão do processamento do molde, o que aumenta a dificuldade de processamento do molde. | O molde sem referência deve ser fabricado após a fabricação do molde de referência, e o ciclo de fabricação do molde é longo. |

| Aplicativo | Com o desenvolvimento da tecnologia de fabricação de moldes, a maioria dos moldes em produção real é fabricada por métodos de processamento separados, e a aplicação de métodos de processamento está se tornando cada vez menor. . | |

1) Processamento separado de matrizes masculinas e femininas

Coeficiente de desgaste x valor

| Espessura do material t/mm | Valor x da peça não circular | Valor x da peça de trabalho circular | ||||

| 1 | 0.75 | 0.5 | 0.75 | 0.5 | ||

| Tolerância da peça de trabalho Δ/mm | ||||||

| 1 | <0.16 | 0.17~0.35 | ≥0.36 | <0.16 | ≥0.16 | |

| 1~2 | <0.20 | 0.21~0.41 | ≥0.42 | <0.20 | ≥0.20 | |

| 2~4 | <0.24 | 0.25~0.49 | ≥0.50 | <0.24 | ≥0.24 | |

| >4 | <0.30 | 0.31~0.59 | ≥0.60 | <0.30 | ≥0.30 | |

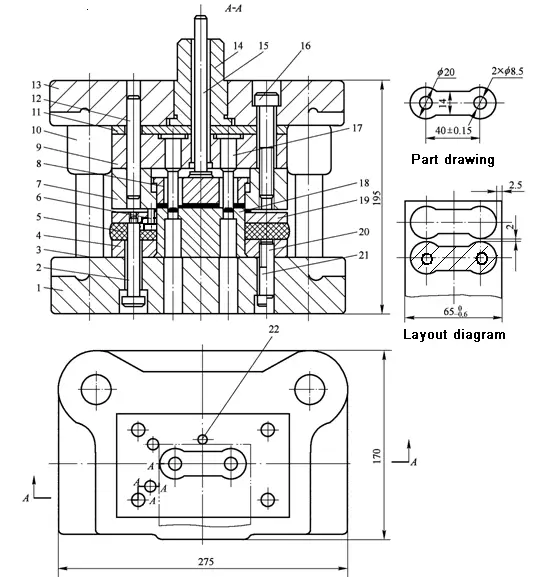

Exemplo de cálculo do tamanho da aresta de corte

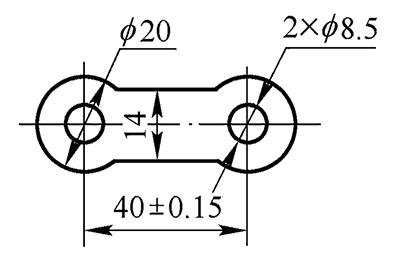

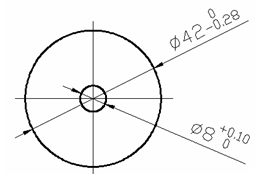

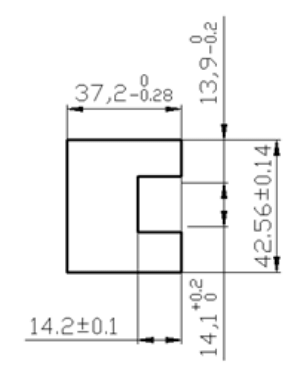

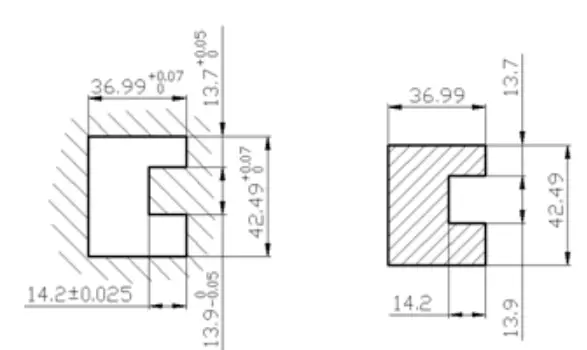

Exemplo 3-7 A peça mostrada na Figura 3-73 é perfurada. O material é Q235 e a espessura do material é t = 2 mm. Calcule as dimensões e tolerâncias das bordas de puncionamento e corte.

Solução: Conforme mostrado na Figura 3-73, essa peça requer dois processos de corte, a saber, corte e perfuração. O tamanho da borda da matriz e a tolerância são calculados abaixo.

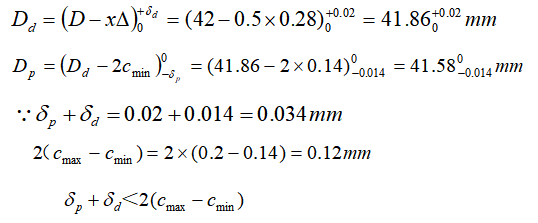

1) Blanqueamento

Com base no molde côncavo, devido à forma regular, o molde é processado separadamente.

Verificando a Tabela 3-19 e a Tabela 3-20, obtemos c = (7% ~ 10%) t, ou seja:

cmin =7%t=0,07×2=0,14mm;

cmax=10%t=0.10×2=0.2mm;

Consulte a tabela 3-24 para obter o coeficiente de desgaste: x = 0,5;

Os desvios de fabricação dos moldes convexos e côncavos obtidos pela análise da Tabela 3-25 são: δp = 0,014 mm, δd = 0,02 mm;

Calculado a partir da fórmula:

Portanto, a precisão do molde é adequada.

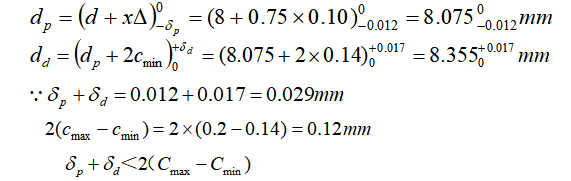

2) Piercing

Tomando o punção como referência, como o formato do furo é simples, o método de fabricação separado é usado para processar o molde.

Consulte a tabela 3-24: χ=0,75

Verifique a tabela 3-25 para obter: δp = 0,012 mm, δd = 0,017 mm

Calculado com base na fórmula da Tabela 3-23:

Portanto, a precisão do molde é adequada.

2) Coordenar o processamento de matrizes masculinas e femininas

Fórmula de cálculo do tamanho da borda da matriz de corte durante o processamento cooperativo

Fórmula de cálculo do tamanho da borda da matriz de perfuração durante o processamento cooperativo

Exemplo de desenho de peças convexas e côncavas ao usar o método de usinagem

Preste atenção à tolerância dimensional da borda de corte

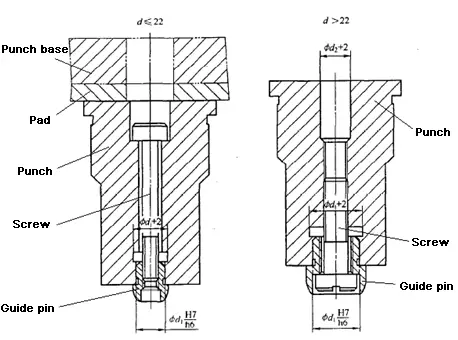

3. projeto estrutural de peças de trabalho e seleção de padrões

(1)Forma estrutural da matriz convexa e seu método de fixação

Problemas a serem resolvidos no projeto de punções

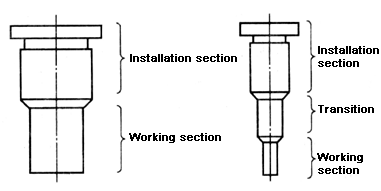

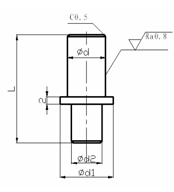

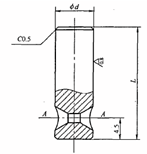

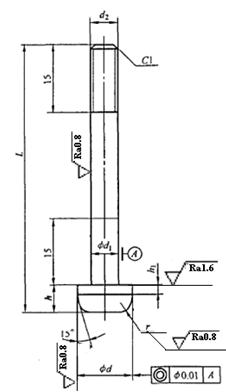

De acordo com o formato da seção transversal, há punções de seção transversal circular e punções de seção transversal irregular.

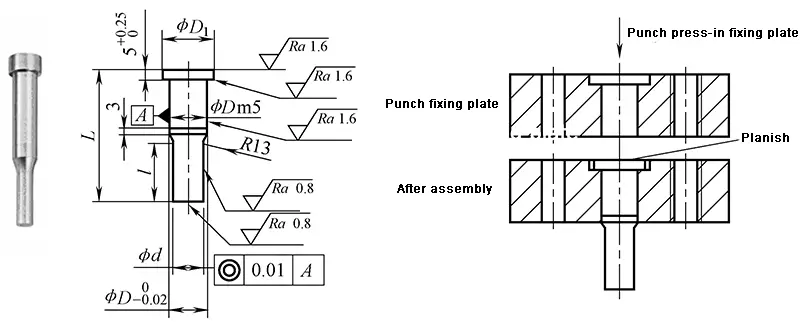

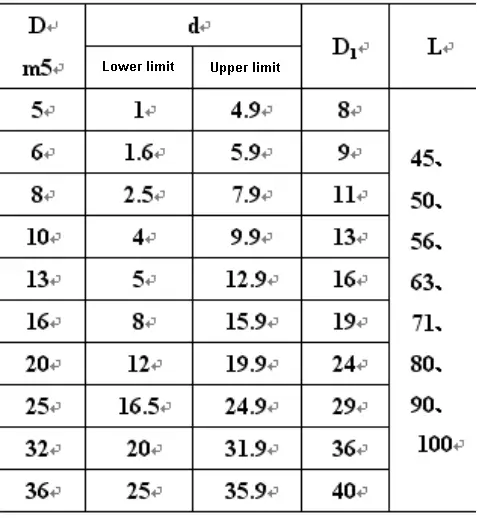

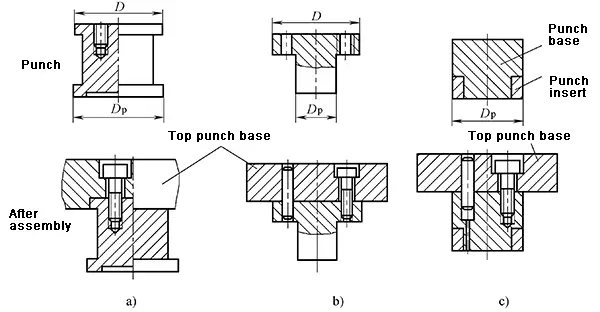

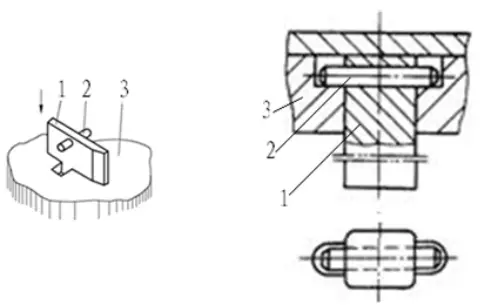

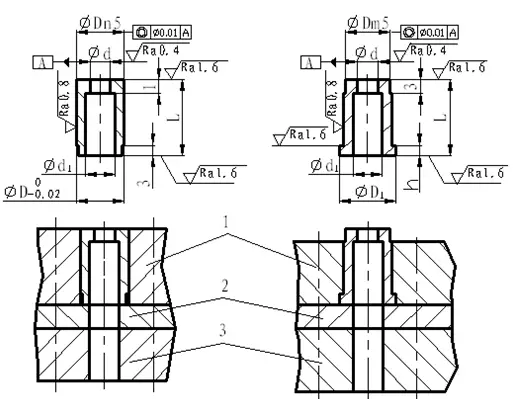

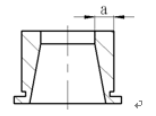

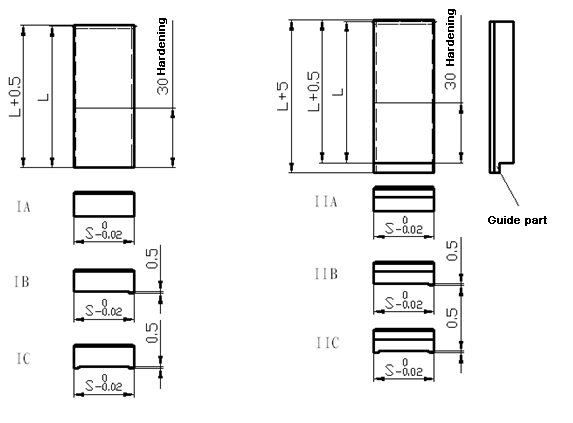

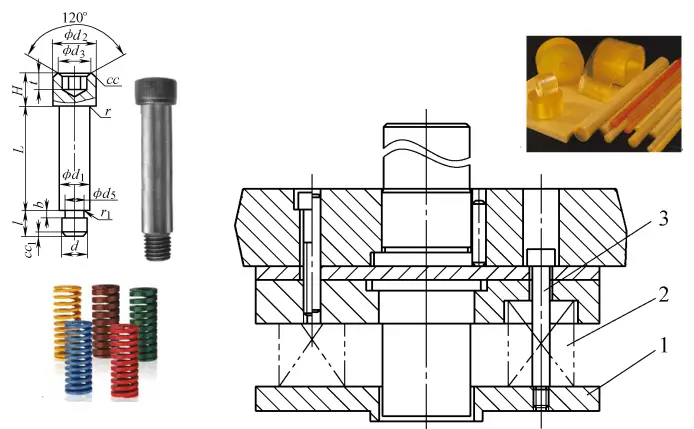

1) Forma estrutural e método de fixação da matriz convexa redonda padrão (JB / T5825-2008 ~ JB / T5829-2008)

Materiais recomendados: Cr12MoV, Cr12, Cr6WV, CrWMn

Requisitos de dureza: Borda de corte Cr12MoV, Cr12, Cr6WV 58 ~ 62HRC, parte fixa da cabeça 40 ~ 50HRC; borda de corte CrWMn 56 ~ 60HRC, parte fixa da cabeça 40 ~ 50HRC

Estrutura e método de fixação da matriz convexa circular da haste retrátil de cabeça cilíndrica

Dimensões padrão e exemplos de marcação de punção circular de haste retrátil com cabeça cilíndrica(JB/T5826-2008)

Exemplo de marcação: D = 5mm, d = 2mm, L = 56mm punção circular de pino retrátil cilíndrico marcação de matriz: punção circular de pino retrátil cilíndrico 5×2×56 JB / T5826-2008

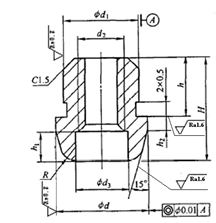

Forma estrutural e método de fixação de matrizes circulares convexas grandes e médias

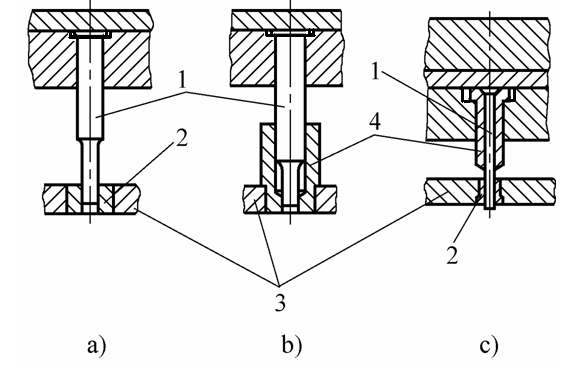

Estrutura e método de fixação do punção de perfuração

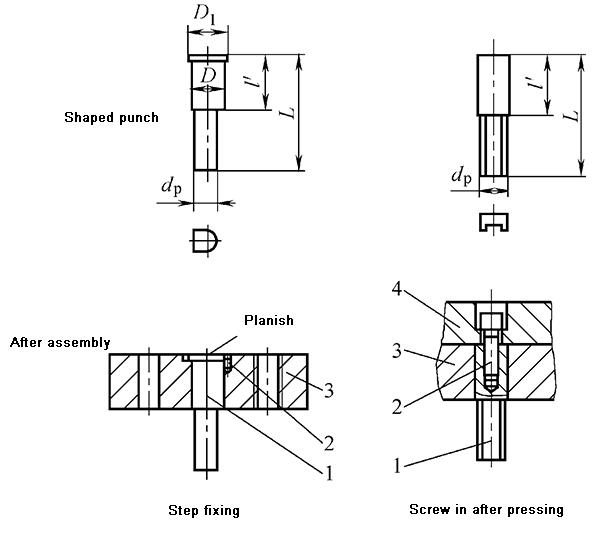

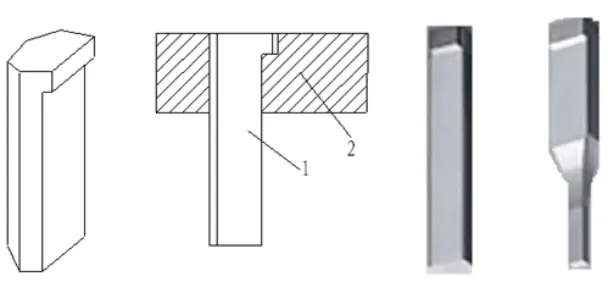

2) Forma estrutural e método de fixação da matriz convexa de formato especial

A matriz convexa de formato especial adota estrutura em degraus e método de fixação

Punção de formato especial com fenda lateral fixa e placa de pressão

Fixação do punção perfilado com pino transversal

Fixação do punção perfilado com uma plataforma suspensa

3)Determinação do tamanho do punção relacionado à estrutura do molde

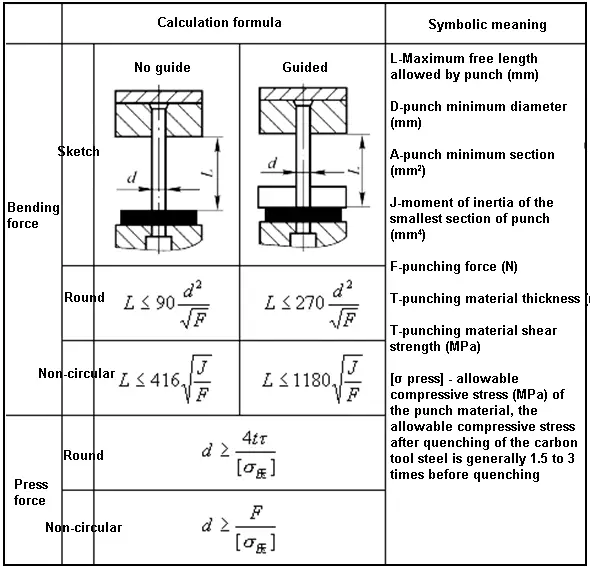

(3) Verificação da resistência do punção

(2) Projeto da estrutura da matriz e seleção de padrões

1) Forma estrutural e método de fixação da matriz

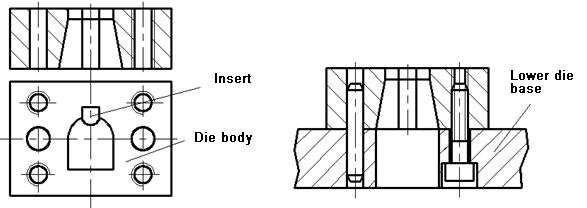

Estrutura integral de matriz comumente usada em matrizes de estampagem comuns.

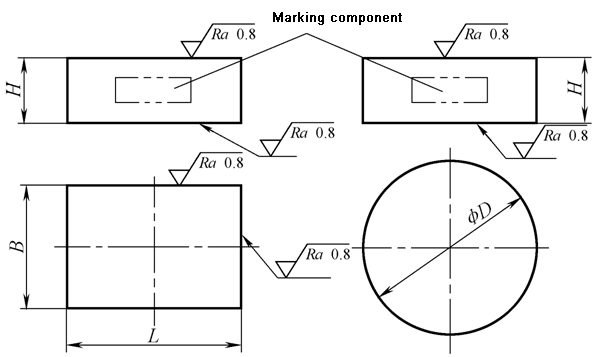

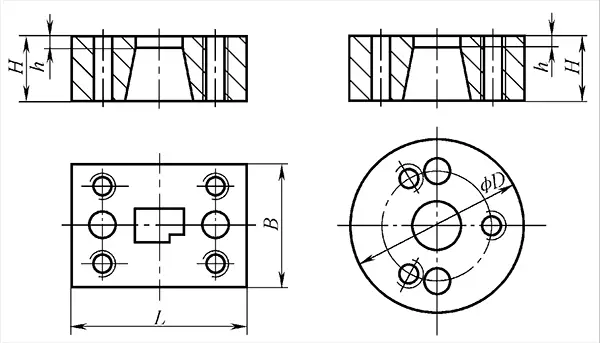

Há dois tipos de matriz integral: retangular e redonda.

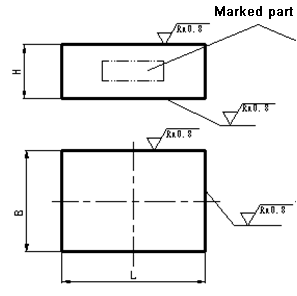

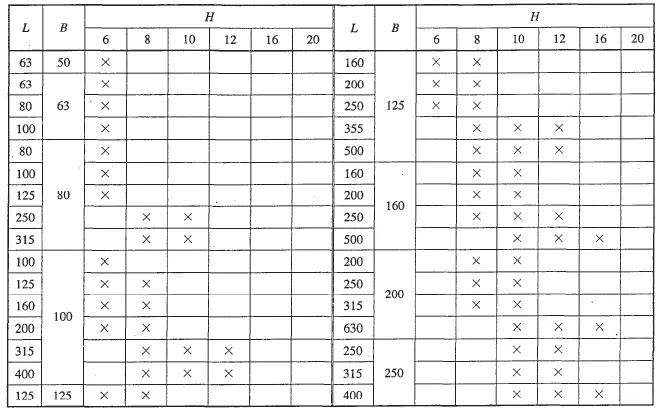

Exemplo de marcação: L = 125 mm, B = 100 mm, H = 20 mm marcação de molde côncavo retangular: modelo côncavo retangular 125×100×20 JB / T7643.1-2008

Método de fixação integral da matriz:

Materiais recomendados:

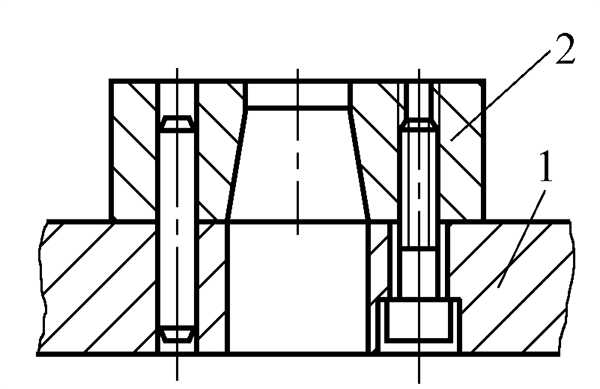

Método de fixação - os parafusos e pinos são fixados diretamente na base inferior do molde

Estrutura de matriz combinada e método de fixação

Materiais recomendados:

Matriz de bloco

2) Forma da borda de corte da matriz

3) Projeto da forma e do tamanho da matriz

Formato: redondo ou retangular

Projeto da dimensão da matriz - Fórmula empírica

O tamanho calculado do formato da matriz obtido a partir disso é:

Etapas do projeto da matriz de corte:

Exemplo de design de forma de matriz

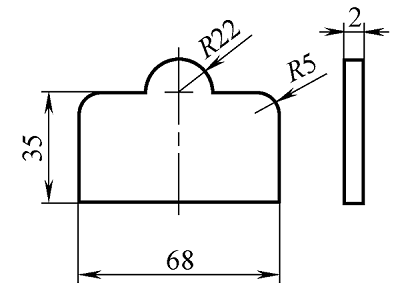

Exemplo 3-9 Tente projetar a forma e as dimensões da matriz de corte para a peça de trabalho mostrada na Figura 3-92.

Solução: Como a forma do punção é próxima a um retângulo, a forma da matriz é retangular.

De acordo com as dimensões externas máximas da peça de trabalho b = 40 + 20 = 60 mm e a espessura do material é de 2 mm, verifique a Tabela 3-29: K = 0,28, então as dimensões da matriz podem ser calculadas da seguinte forma:

H = Kb = 0,28×60 = 16,8 mm

c = (1,5 ~ 2) H = (1,5 ~ 2)×16,8 = 25,2 mm ~ 33,6 mm,

Considere c = 30 mm.

Então: L = 40 + 19,88 + 30×2 = 119,88mm

B = 19,88 + 30×2 = 79,88 mm

Essas são as dimensões externas calculadas da matriz. De acordo com as dimensões calculadas na Tabela 3-31, sabemos que o tamanho real da matriz deve ser:

L×B×H = 125 mm×80 mm×18 mm

Dados parciais do modelo côncavo retangular

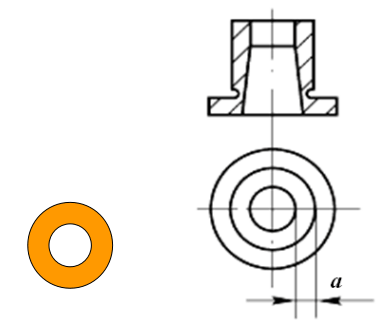

(3) Projeto de matrizes convexas e côncavas

A matriz convexa e côncava é uma peça de trabalho na matriz composta que tem as funções de matriz de corte e matriz de puncionamento. Suas bordas interna e externa são bordas de corte, e a espessura da parede entre as bordas interna e externa depende do tamanho da peça de corte.

Espessura mínima da parede da matriz macho e fêmea

| Esboço |  | |||||||||

| Espessura t/mm | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.75 |

| Espessura mínima da parede a/mm | 1.4 | 1.6 | 1.8 | 2.0 | 2.3 | 2.5 | 2.7 | 3.2 | 3.8 | 4.0 |

| Espessura t/mm | 2.0 | 2.1 | 2.5 | 2.7 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 |

| Espessura mínima da parede a/mm | 4.9 | 5.0 | 5.8 | 6.3 | 6.7 | 7.8 | 8.5 | 9.3 | 10.0 | 12.0 |

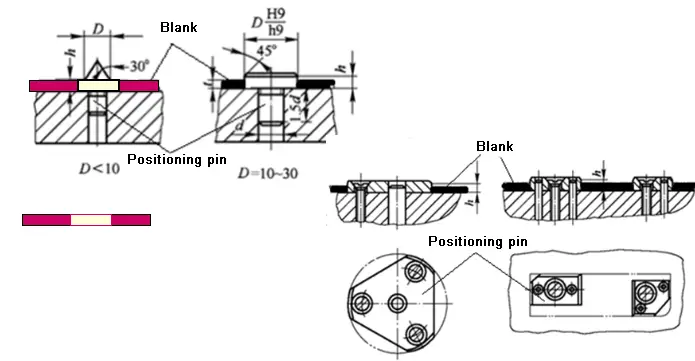

Função: Determinar a posição exata da peça bruta no molde

Há duas formas de espaços em branco alimentados no molde:

A tira é "avançada" ao longo do molde

Os espaços em branco individuais são "colocados" na posição designada do molde

Exemplo de posicionamento de um único espaço em branco

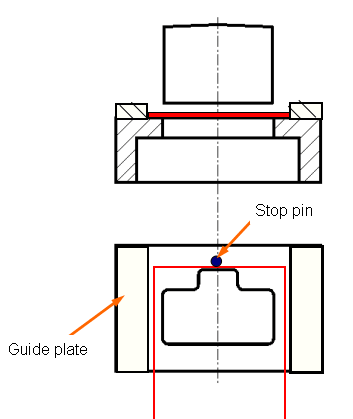

A função é garantir que a tira seja alimentada no molde na direção correta

As peças principais comuns são:

(1) Placa guia

A função é controlar a direção de alimentação da tira

Normalmente, são duas peças, distribuídas em dois lados da direção de alimentação da tira, e fixadas diretamente na matriz com pinos de parafuso. Há duas formas:

Método de fixação da placa guia da estrutura padrão

As dimensões da placa guia e do gabarito côncavo são as mesmas.

Placa guia de estrutura não padrão

A placa guia e a placa de descarga são integradas

Estrutura com placa receptora

A placa guia é mais longa do que o gabarito côncavo

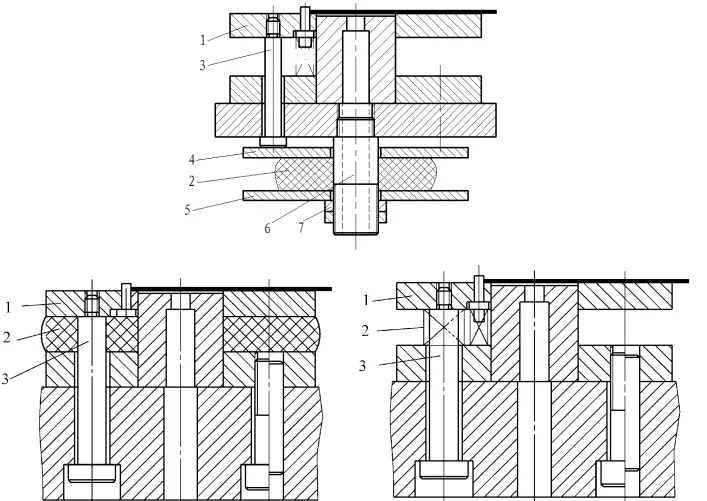

(2) Pino-guia

Geralmente, são necessários pelo menos dois, e eles estão localizados no mesmo lado da faixa. A estrutura padrão é recomendada. O material é aço 45 e a dureza do tratamento térmico é de 43 a 48HRC.

(3) Dispositivo de pressão lateral

A função é controlar a distância em que a tira é alimentada no molde, ou seja, o controle da distância. As estruturas comuns incluem pinos de bloqueio de material, bordas laterais, pinos-guia e assim por diante.

O pino de travamento é dividido em pino de travamento fixo e pino de travamento móvel.

O pino fixo de travamento inclui um pino de travamento de cabeça redonda e um pino de travamento em forma de gancho.

O pino batente móvel inclui: pino batente inicial, pino batente do tipo retorno e pino batente elástico superior.

(1) Pino de parada fixo

A função é controlar a distância de alimentação da tira, ou seja, controlar a distância de alimentação da peça padrão. Ele é fixado diretamente na matriz na frente da alimentação.

Base de seleção: Espessura t da folha perfurada, consulte a Tabela 3-34

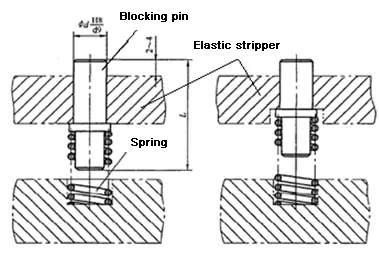

Princípio de funcionamento do pino de parada fixo

Pino de retenção do gancho

(2)Pino de bloqueio ativo

Todos têm estrutura padrão, o aço 45 é recomendado para o material do bloco ou pino, a dureza do tratamento térmico é de 43 ~ 48HRC

O dispositivo de bloqueio do material inicial geralmente é instalado na placa guia e é usado principalmente para a primeira alimentação da matriz progressiva.

Dispositivo de bloqueio de bala

Ele é instalado na placa de descarga elástica e é usado principalmente no molde composto do tipo flip.

Há três formas:

Dispositivo de bloqueio de material acionado por mola

Dispositivo de bloqueio com cúpula de borracha

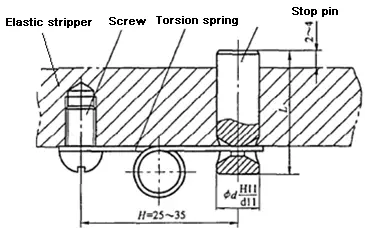

Dispositivo de bloqueio de material de ejeção por mola de torção

Rolha de alimentação da correia

Instalado em uma placa de descarga rígida, usada principalmente em moldes de alimentação manual

O princípio de funcionamento do dispositivo de bloqueio do tipo cinto

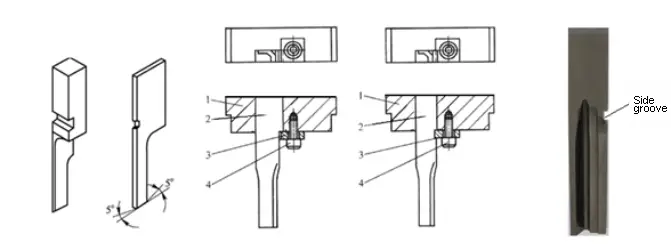

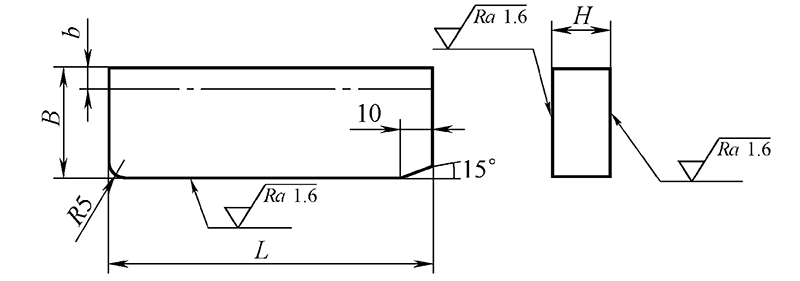

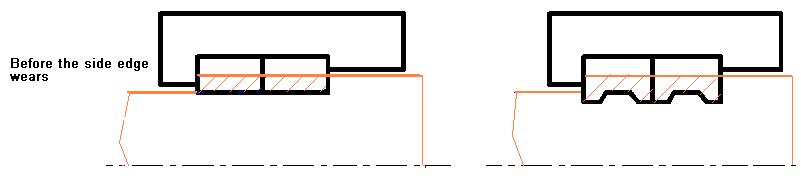

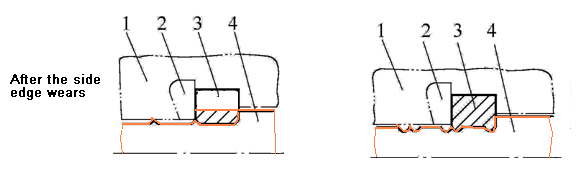

(3) Lâmina lateral

A função é controlar a distância de alimentação da tira, ou seja, controlar a distância de alimentação.

Borda lateral: Na matriz progressiva, a fim de limitar a distância de alimentação da tira, uma peça de trabalho com um determinado formato é perfurada na lateral da tira.

A lâmina lateral tem peças padrão, e recomenda-se a T10A. A dureza do tratamento térmico é de 56 ~ 60HRC.

Método padrão de seleção da lâmina lateral: De acordo com a distância, o comprimento da borda da borda lateral = a distância

Borda lateral padrão

Localização das rebarbas após o corte lateral sem corte

Lâmina lateral especial

As peças fora do padrão são determinadas pelo formato do punção.

Batente da borda lateral

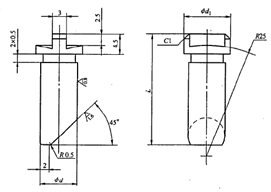

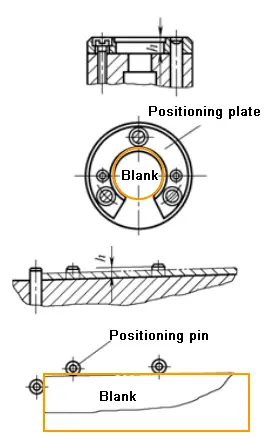

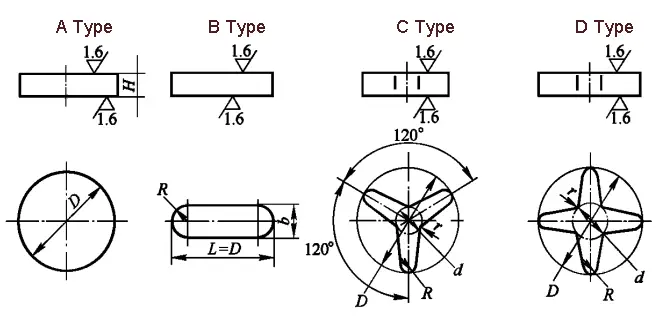

(4) Pino-guia

Usado principalmente para o posicionamento preciso da tira na matriz progressiva. É uma peça padrão. Consiste em uma cabeça e uma haste. A haste do pino-guia é usada para fixação. Recomenda-se usar o pino-guia 9Mn2V com base no diâmetro do furo pré-perfurado d.

Tamanho básico:

Estrutura e método de fixação do pino-guia padrão tipo A

Pino-guia tipo A

Estrutura e método de fixação do pino-guia padrão tipo B

Pino-guia tipo B

Estrutura e método de fixação do pino-guia padrão C

Pino-guia tipo C

Estrutura e método de fixação do pino-guia padrão tipo D

Pino-guia tipo D

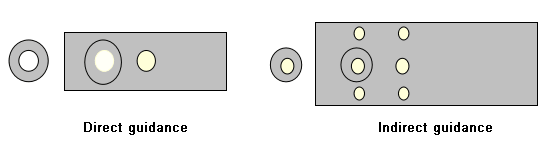

Duas maneiras de guiar os pinos:

O pino-guia pode ser alinhado direta ou indiretamente.

Os pinos-guia não podem ser usados de forma independente! !!

O pino-guia é normalmente usado em conjunto com um pino de bloqueio, uma borda lateral e um dispositivo de alimentação automática.

Relação posicional com o pino de bloqueio:

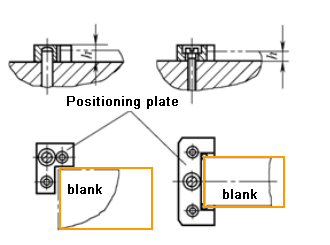

(3) placa de posicionamento e pino de posicionamento

Posicionamento usando forma em branco

Posicionamento usando a forma interna em branco

A função é segurar a folha e descarregar ou empurrar peças e sucata

O objetivo é remover as peças ou sobras presas fora da matriz macho ou fêmea.

De acordo com diferentes fontes de força de descarga:

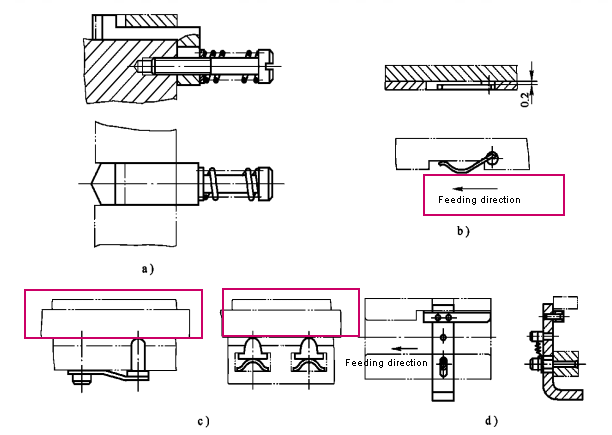

(1) Dispositivo de descarga rígido (fixo)

Ele consiste em uma placa (chamada placa de descarga), que é fixada diretamente na matriz com parafusos e pinos. A força de descarga é causada pelo impacto rígido entre o blank da placa e a placa de descarga. É adequado principalmente para descarregamento de chapas grossas com grande força de descarregamento e sem exigência de planicidade da chapa.

Princípio de descarregamento do dispositivo de descarregamento rígido

A força causada pelo impacto rígido da placa de descarga e o material é usada para descarregar.

Projeto da placa de descarga (rígida)

| Espessura da folha

t(mm) | Largura do decapador B(mm) | |||||||||

| ≤50 | 50~80 | 80~125 | 125~200 | >200 | ||||||

| S | S' | S | S' | S | S' | S | S' | S | S' | |

| 0.8 | 6 | 8 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 |

| 0.8~1.5 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 | 14 | 18 |

| 1.5~3 | 8 | – | 10 | – | 12 | – | 14 | – | 16 | – |

| 3~4.5 | 10 | – | 12 | – | 14 | – | 16 | – | 18 | – |

| >4.5 | 12 | – | 14 | – | 16 | – | 18 | – | 20 | – |

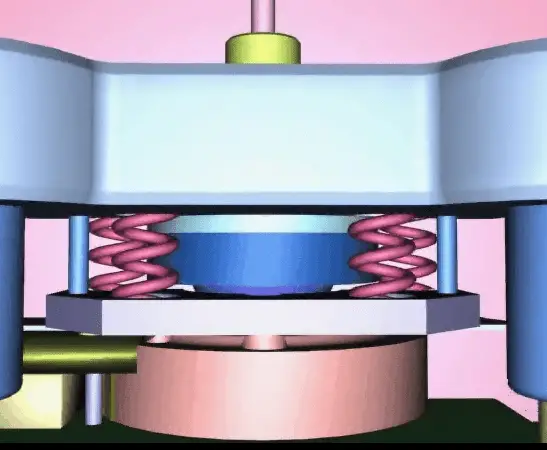

(2) Dispositivo de descarga elástica

Ele consiste em uma placa de descarga, um elemento elástico e um parafuso de descarga. Geralmente é instalado no molde superior e também pode ser instalado no molde inferior.

A força de descarga é causada pela compressão do elemento elástico.

Esse tipo de placa de descarga é frequentemente usado para perfuração com materiais finos, força de descarga pequena e requisitos de planicidade da placa.

Processo de trabalho do dispositivo de descarga elástica

Várias formas estruturais do dispositivo de descarga elástica

O dispositivo de descarga é instalado no molde superior

Dispositivo de descarregamento instalado no molde inferior

É necessário projetar: placa de descarga, elemento elástico e parafuso de descarga.

Em geral, a forma e o tamanho da placa de descarga são consistentes com a matriz. Se houver muitos elementos elásticos ou elementos elásticos muito grandes, o tamanho da placa de descarga poderá ser aumentado para facilitar a colocação do elemento elástico.

O padrão de furo da placa de descarga é consistente com o formato da matriz de puncionamento. Há um certo espaço entre os dois. A espessura da placa de descarga depende da espessura da placa perfurada.

O parafuso de descarga é uma peça padrão (ao contrário do parafuso de fixação, que é dedicado ao molde) e pode ser selecionado diretamente do padrão.

Os elementos elásticos comumente usados são molas e borrachas, que são peças padrão e podem ser selecionadas de acordo com as condições.

Conexão do dispositivo de descarga elástica - parafuso de descarga

(3) Faca de corte de resíduos

Ao cortar a peça desenhada, use um cortador de sucata para descarregar.

A faca de corte de resíduos geralmente é instalada na borda do punção de cortee sua borda de corte é cerca de 2 a 3 vezes mais grossa do que a borda de corte. Ao fazer o corte, a matriz pressiona os resíduos para baixo na borda de corte da lâmina de corte para cortar os resíduos para descarregamento.

Estrutura padrão do cortador de resíduos

A função é empurrar a peça de trabalho ou a sucata presa na cavidade da matriz ao longo da direção de perfuração.

Dependendo da fonte da força de empuxo:

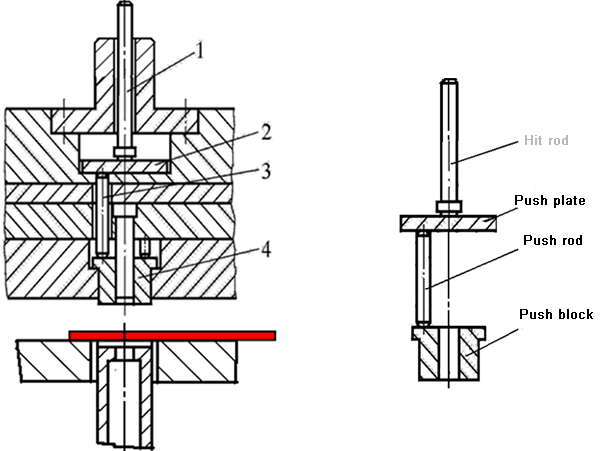

(1) Dispositivo de empurrador rígido

Componentes do dispositivo de empurrador rígido

Princípio do dispositivo de empurrador rígido

Projeto do dispositivo de empurrador rígido

Projeto do bloco empurrador

Estrutura da placa de pressão: peças padrão opcionais

Dispositivo de empurrador elástico

O efeito é empurrar para fora o material preso na cavidade da matriz contra a direção da perfuração.

Processo de trabalho do dispositivo superior

A função é garantir a orientação do movimento e determinar as posições relativas das matrizes superior e inferior. O objetivo é fazer com que as matrizes macho entrem corretamente nas matrizes fêmea e que as folgas periféricas das matrizes macho e fêmea sejam as mais uniformes possíveis.

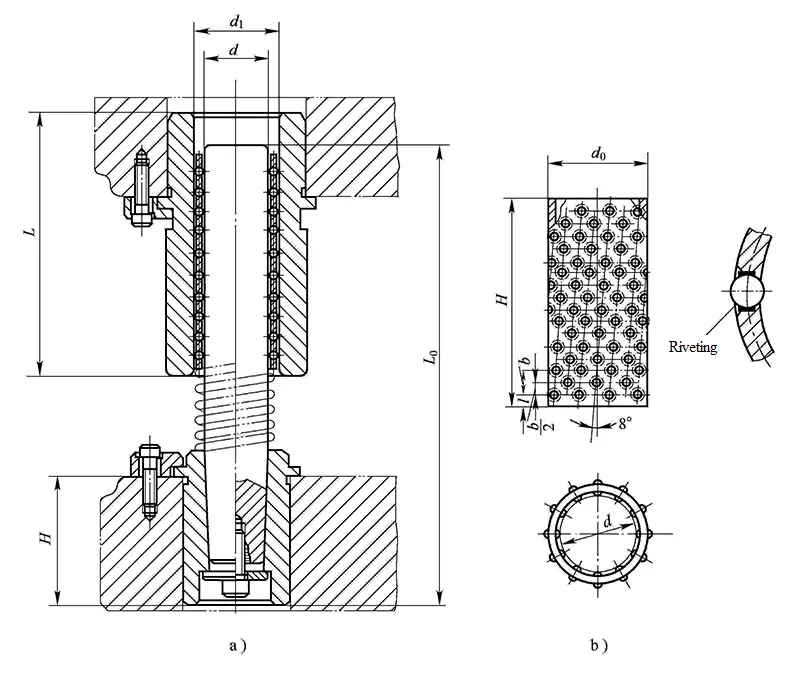

(1) Posto-guia e guia da bucha guia

Bucha de guia do poste guia deslizante

A luva de guia do poste guia deslizante é padrão

Montagem da coluna de guia deslizante e da luva de guia

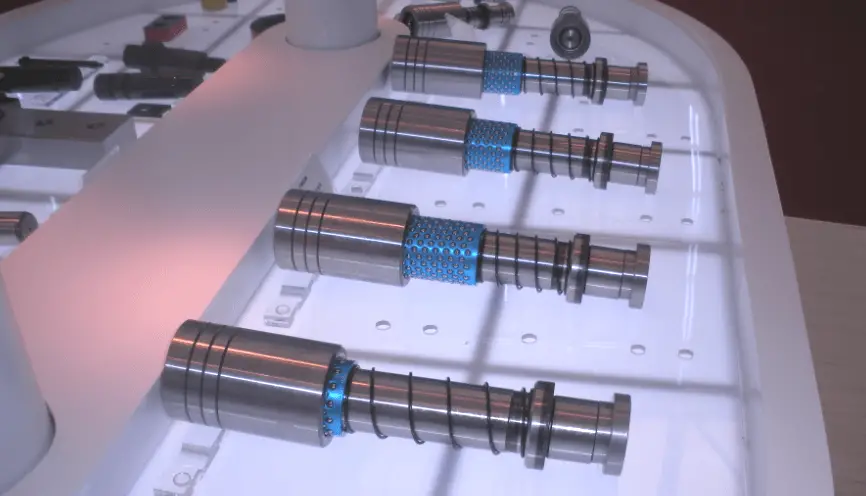

Bucha de guia do poste guia de esferas

Guia de esferas

Guia de esferas

A posição de instalação da luva de guia do poste de guia de esferas no molde

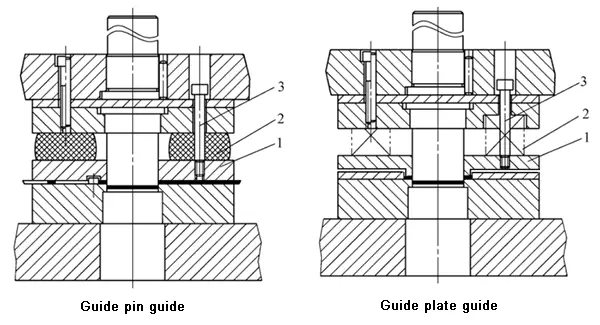

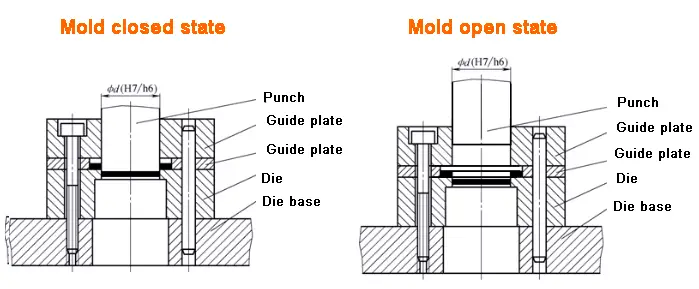

(2) Guia da placa guia

A placa guia é uma placa de descarga rígida.

A diferença é que o espaço entre a placa guia e o punção é H7/h6. Para garantir que a placa guia desempenhe uma função de orientação, ela deve ter comprimento de contato suficiente com o punção. A espessura H é geralmente considerada como:

H = (0,8~1) Hmorrer (Hmorrer é a espessura da matriz)

Ao mesmo tempo, durante todo o processo de trabalho do molde (incluindo o retorno do molde), o punção e o orifício da placa guia não são separados.

6.5 Projeto e seleção padrão de peças de conexão e fixação

A função é fixar as matrizes macho e fêmea nas matrizes superior e inferior, e as matrizes superior e inferior na prensa:

(1) Base do molde

Há uma base de molde superior e uma base de molde inferior, que são usadas para montar e apoiar as peças usadas no molde superior ou no molde inferior.

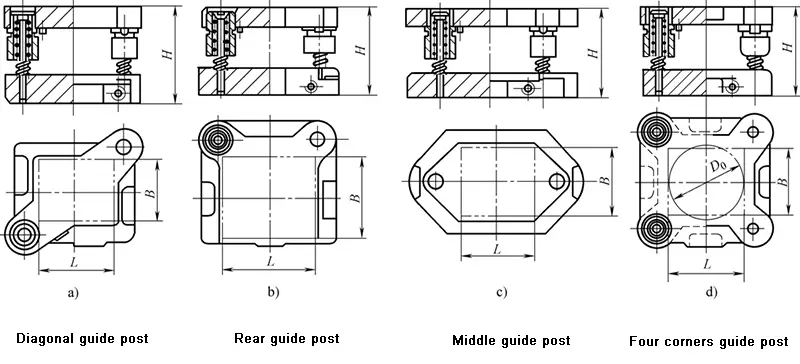

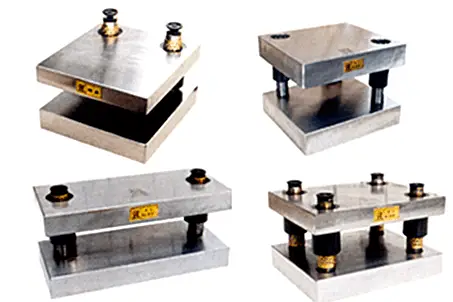

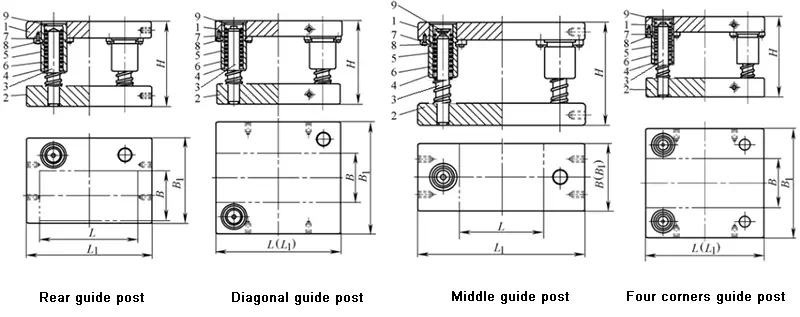

Fôrma padrão

Dependendo do ajuste do poste-guia e da luva-guia, a fôrma padrão inclui:

Dependendo da posição da coluna guia e da luva guia, a fôrma padrão inclui:

Base de molde padrão - base de molde superior, base de molde inferior, coluna de guia, luva de guia

Guia deslizante de fôrma padrão

Fôrma de aço com guia deslizante

Princípio de seleção da base do molde: Selecione de acordo com o perímetro da matriz

(2) Peças padrão da alça do molde

A função é fixar o molde superior na corrediça da prensa, o que geralmente é aplicado a moldes de pequeno e médio porte.

As alças padrão comuns são:

Recomenda-se que o material do molde seja de aço Q235A ou #45.

Princípio de seleção: o diâmetro do orifício da alça da matriz da prensa

Quatro estruturas padrão de alças de molde comuns

(3) Placa fixa

A função é instalar e fixar pequenos moldes macho ou fêmea e, por fim, instalá-los na base do molde superior ou na base do molde inferior como um todo.

É uma peça padrão e está disponível em dois tipos: retangular e circular.

Projeto da placa de fixação

A seleção da placa de fixação da matriz macho é baseada no formato e no tamanho da matriz fêmea.

Placa de fixação retangular

(4) Placa de apoio

Ele está localizado entre os moldes convexos e côncavos e a base do molde, e suporta e dispersa a carga de pressão para evitar que as bases superior e inferior do molde sejam pressionadas para fora do recesso.

O fato de uma almofada ser usada no molde depende de duas condições:

Ou seja: σ = P / F≥ [σpress]

Design da placa

A placa de apoio é uma peça padrão, que possui uma placa de apoio redonda (JB / T7643.6-2008) e uma placa de apoio retangular (JB / T7643.6-2008).

A base de seleção é a forma e o tamanho da matriz.

Placa de apoio padrão

(5) Parafusos e pinos - peças padrão

As peças de fixação no molde incluem principalmente parafusos e pinos. O parafuso conecta principalmente as peças no molde para torná-lo um todo, e o pino desempenha a função de posicionamento. Os parafusos hexagonais são a melhor opção para parafusos. Os pinos cilíndricos são geralmente usados como pinos. Ao projetar, não deve haver menos de dois pinos cilíndricos.

A distância entre o pino e o parafuso não deve ser muito pequena para evitar a diminuição da resistência. As especificações, as quantidades, as distâncias e outras dimensões dos parafusos e pinos no molde podem ser projetadas com base na combinação típica de matriz a frio no padrão nacional.

O diâmetro do parafuso é determinado pela espessura da matriz.

Seleção do diâmetro do parafuso

| Espessura da matriz | <13 | 13-19 | 19-25 | 25-32 | >32 |

| Diâmetro do parafuso | M4,M5 | M5,M6 | M6,M8 | M8,M10 | M10,M12 |

A seleção é baseada no tamanho da força do processo de corte e na estrutura do molde.

As etapas de seleção são:

(1) Calcule a força total de corte F total de acordo com as características da estrutura do molde.

Ao usar o dispositivo de descarga rígido e o método de descarga inferior, a força total do processo de apagamento é:

Ftotal=F+FT

Quando o dispositivo de descarga elástica e o método de descarga superior são usados, a força total do processo de apagamento é:

Ftotal=F+FX+FD

Ao usar o dispositivo de descarga elástica e o método de descarga inferior, a força total do processo de apagamento é:

Ftotal=F+FX+FT

(2) Verifique os dados do equipamento de acordo com a potência total do processo de apagamento, defina a pressão nominal F do equipamento ≥ Ftotale, em seguida, selecione o equipamento inicialmente e obtenha os parâmetros relevantes do equipamento.

(1) Verifique a altura fechada

(2) Verificação do tamanho do avião

(3) Verifique o tamanho do orifício da alça do molde

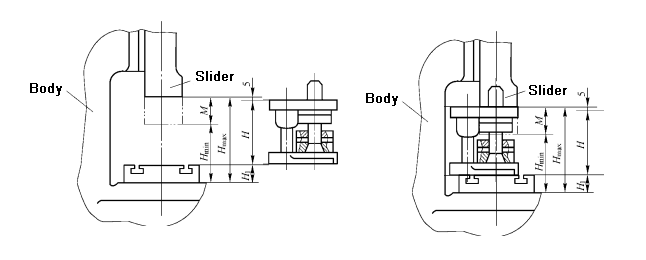

A altura de fechamento da prensa refere-se à distância entre a superfície inferior do controle deslizante e a superfície superior da mesa quando o controle deslizante está na posição limite inferior. A altura de fechamento da prensa tem uma altura máxima de fechamento Hmáximo e uma altura mínima de fechamento Hmin.

A altura de fechamento H do molde refere-se à distância entre o plano inferior da base inferior do molde e o plano superior da base superior do molde quando o molde está no polo inferior da posição de trabalho.

Hmax-5mm≥H≥Hmin+10mm

Relação entre molde e equipamento