Você já se perguntou como uma folha plana de metal pode ser transformada em uma peça oca e complexa? A estampagem profunda, um processo de formação fascinante, torna isso possível. Neste artigo, vamos nos aprofundar nas complexidades da estampagem profunda, explorando seus princípios, desafios e aplicações. Se você é um engenheiro curioso ou um entusiasta da fabricação, junte-se a nós nesta jornada para descobrir os segredos por trás desse processo notável.

A definição de desenho profundo

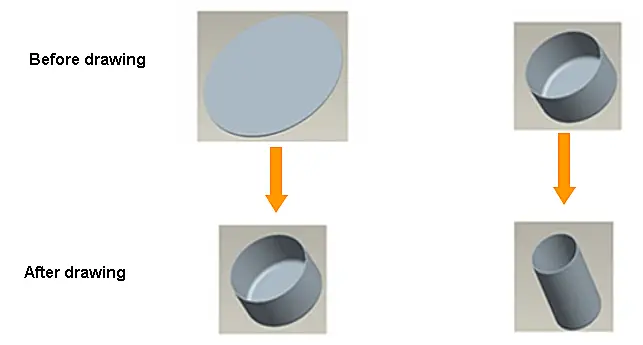

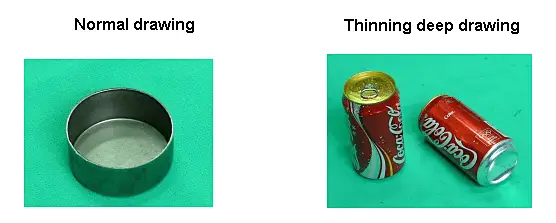

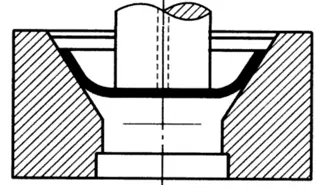

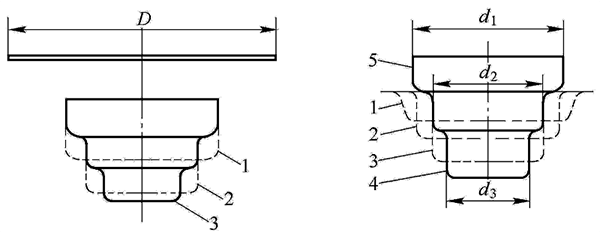

A estampagem profunda é um método de processamento que usa uma matriz de estampagem para pressionar a peça plana em várias partes ocas abertas ou processar as partes ocas fabricadas em outros formatos de partes ocas sob a pressão de uma prensa.

O molde para estampagem profunda é chamado de matriz de estampagem profunda.

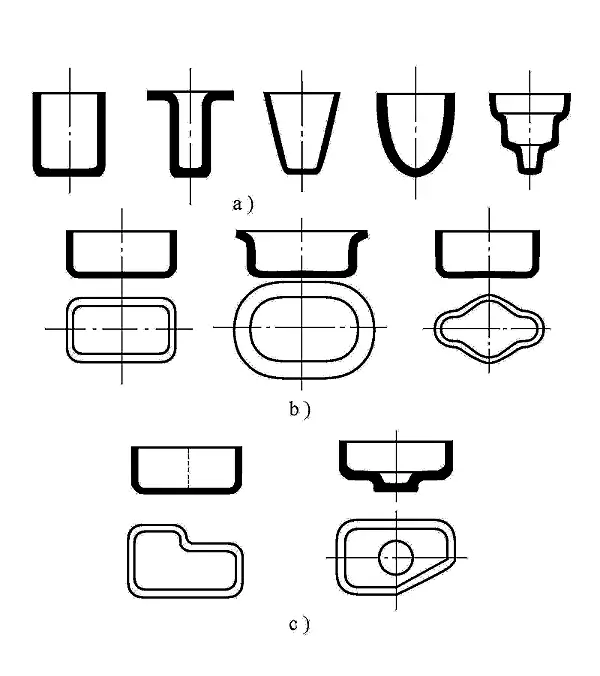

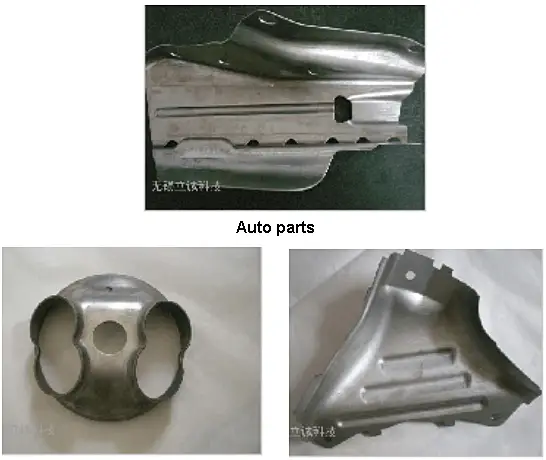

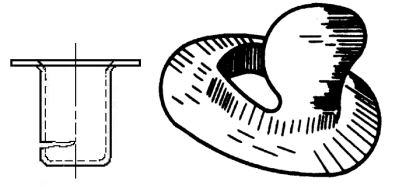

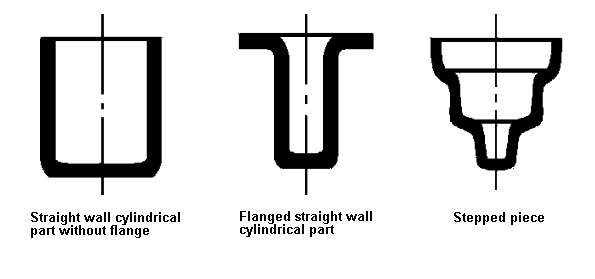

Tipos de peças de repuxo profundo

Peças de repuxo profundo com formas mais complicadas

A estampagem profunda é o processo de fluxo plástico de materiais

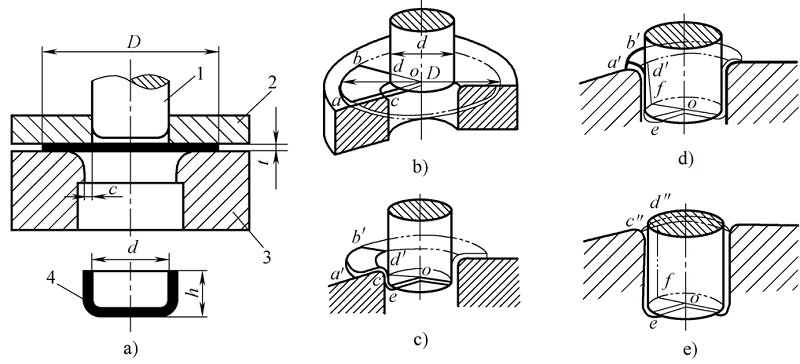

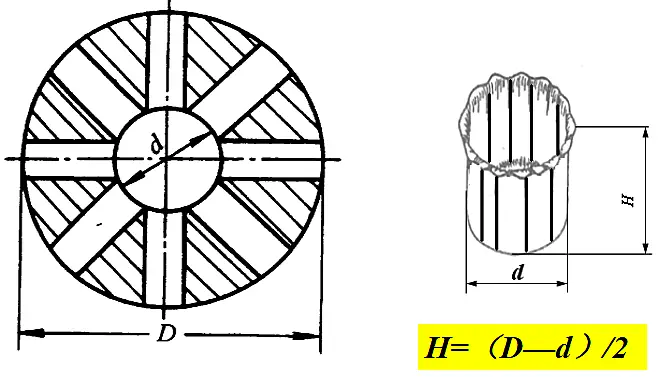

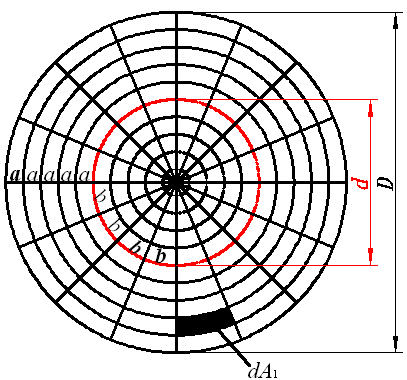

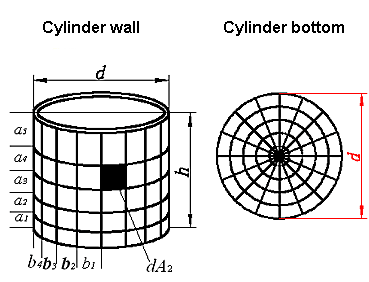

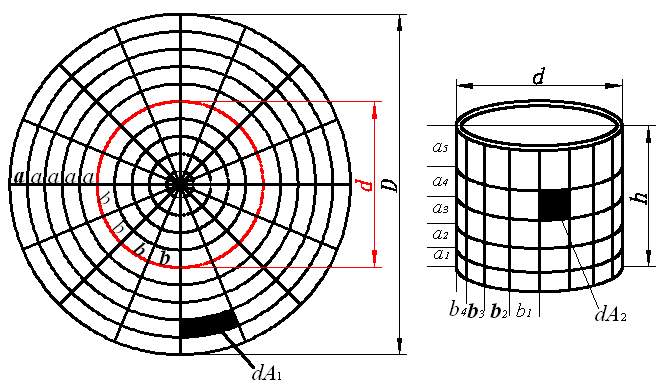

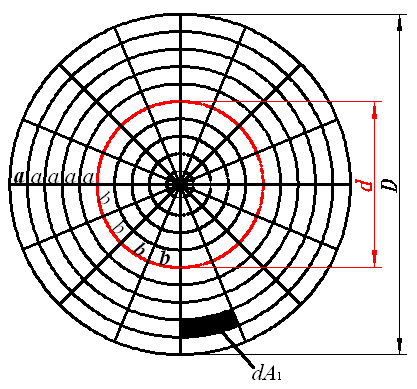

Como processar um bloco plano redondo em uma peça oca aberta sem um molde?

Antes da extração profunda:

a=a=......=a

b=b=......=b

Espessura do material t

Após a extração profunda:

a<a1<a2<a3<a4<a5

b1=b2=... ...=b

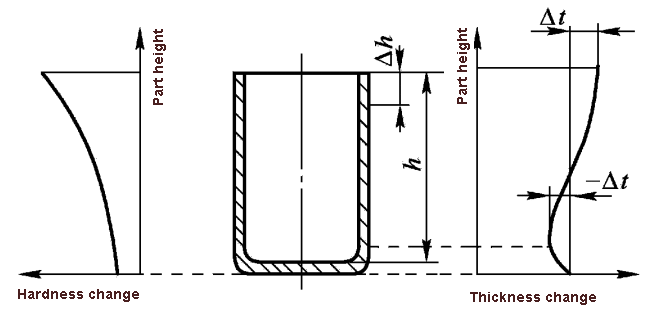

A espessura do material varia ao longo da altura, e a boca fica mais espessa.

h>(D-d)/2

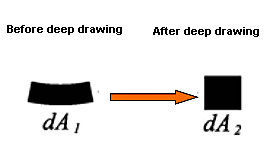

Alterações antes e depois do desenho profundo da grade.

Forças na grade durante o desenho profundo

Alteração da espessura da folha na direção da altura

Características de deformação profunda:

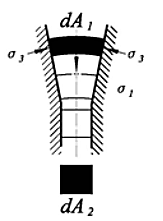

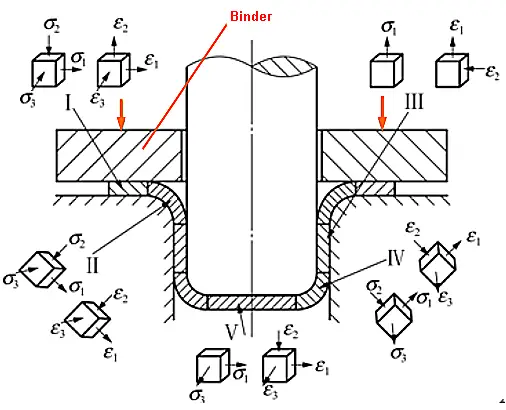

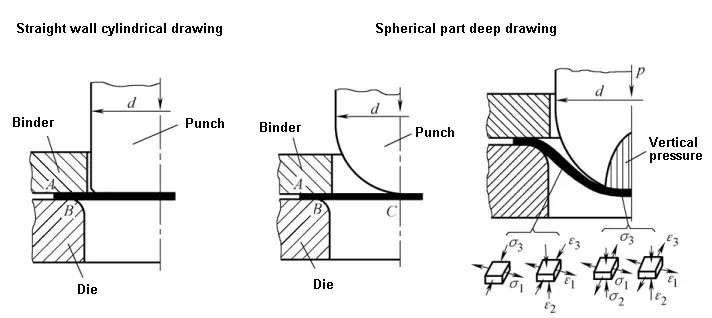

Tomemos como exemplo o primeiro desenho profundo de uma peça cilíndrica de parede reta com um suporte de blank.

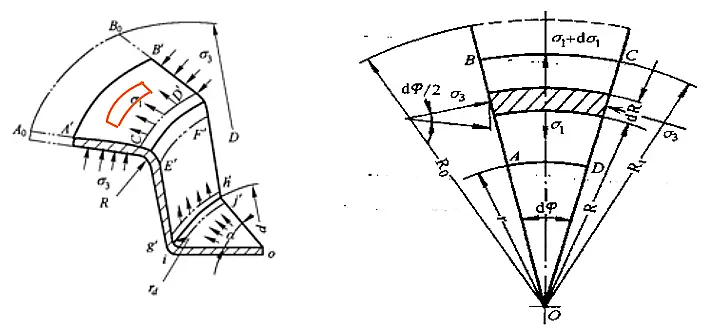

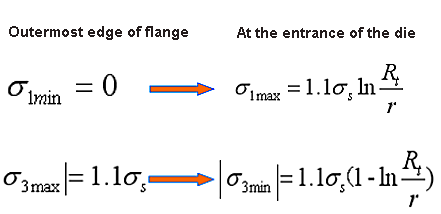

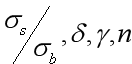

Os subscritos 1, 2 e 3 representam as tensões e deformações radiais, espessas e tangenciais do tarugo, respectivamente.

1) Ignore a tensão na direção da espessura e não considere o endurecimento por trabalho

2) Resolva duas incógnitas a partir das duas equações da condição de deformação plástica e da condição de equilíbrio de força

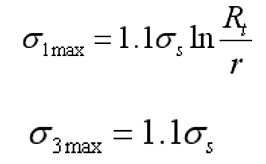

Tensão na zona de deformação

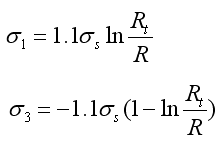

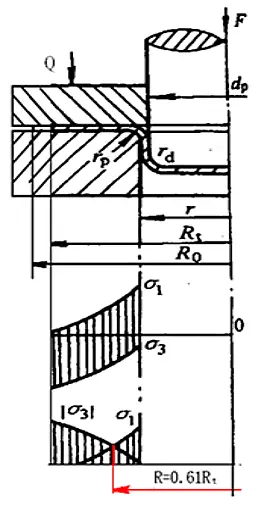

O intervalo de valores de R: [r ~ Rt], σ1 e σ3 estão mudando a cada momento no processo de desenho

Distribuição de tensão σ1 e σ3 na zona de deformação

Quando Rt = 0,61R0, |σ1|=|σ3|

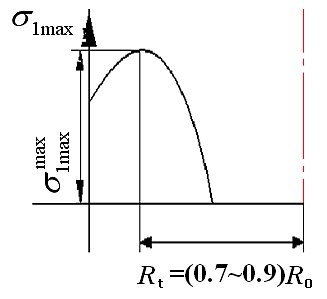

Variação de σ1max e σ3max durante a extração profunda

σ1max atinge o valor máximo durante o desenho quando Rt = (0.7 ~ 0.9) R0

Os principais problemas de qualidade no processo de desenho:

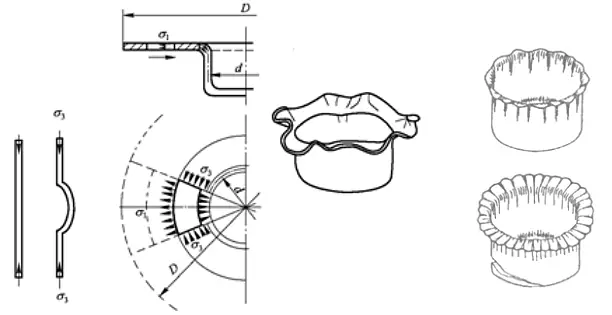

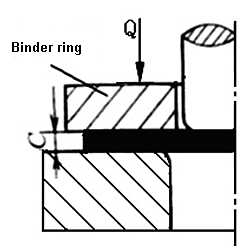

O enrugamento refere-se ao fenômeno de formação de rugas irregulares na área de deformação do flange ao longo da direção tangencial durante a deformação por estampagem profunda.

Em geral: quanto maior a largura do flange, mais fina a espessura, menor o módulo de elasticidade e o módulo de endurecimento do material, mais fraca a resistência à instabilidade e mais fácil o enrugamento.

A medida mais eficaz para evitar o enrugamento profundo na produção real é usar um anel de suporte de blanks e aplicar uma força de suporte de blanks adequada Q

Algumas conclusões importantes sobre o enrugamento:

(1) Lei do enrugamento: Foi comprovado na prática que as rugas têm maior probabilidade de ocorrer durante a primeira extração de uma peça cilíndrica de parede reta: o estágio inicial da extração profunda

(2) Medidas antirrugas: use o anel de suporte do blank para aplicar a força apropriada de suporte do blank

(3) Posição de enrugamento: a principal área de deformação da estampagem profunda (área de deformação do flange)

Quando a tensão de tração da parede do cilindro exceder a resistência à tração do material da parede do cilindro, a peça trefilada se romperá na tangente do canto inferior e da parede do cilindro - a "seção perigosa".

Depende principalmente de:

(1) propriedades mecânicas da chapa

(2) coeficiente de desenho m

(3) o raio do canto da matriz

(4) fricção

(5) força do suporte do branco

A prática comprova:

Na primeira estampagem profunda da peça cilíndrica de parede reta, o momento mais provável para a ocorrência da trinca é no estágio inicial da estampagem profunda.

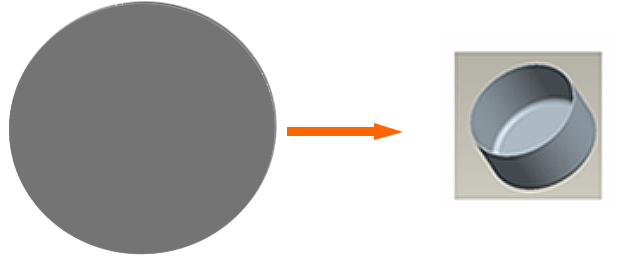

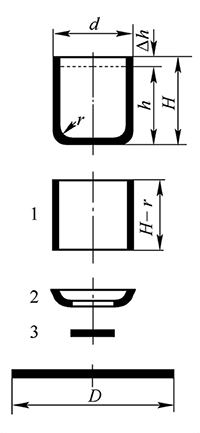

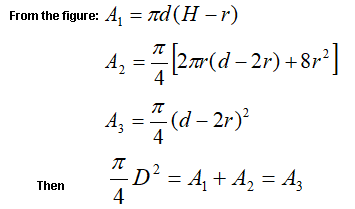

(1) Determinação da forma e do tamanho da peça bruta

A base para determinar a forma e o tamanho do blank:

Princípio de similaridade de formas: O formato da peça bruta antes do desenho da parte do corpo rotativo é semelhante ao formato da seção transversal da peça de trabalho após o desenho.

De acordo com isso, o formato do blank usado para a peça cilíndrica é circular

Princípio da área de superfície igual: Se a espessura do material antes e depois da trefilação não for alterada, a área da superfície da peça bruta antes e depois da trefilação será aproximadamente igual.

Etapas de cálculo do tamanho do espaço em branco:

1) Determinar a margem de corte.

2) Calcule a área da superfície da peça desenhada.

3) De acordo com o princípio da área de superfície igual, encontre o diâmetro da peça bruta.

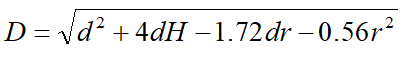

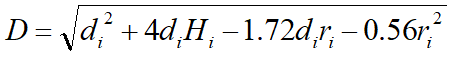

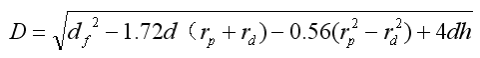

Fórmula de cálculo do tamanho do blank

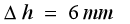

1) Verifique a tabela 5-2 para obter a margem de ajuste △h

Tabela: Tolerância de corte para peças não flangeadas

| Altura do desenho profundo H | Altura do desenho profundo H/d | |||

| >0.5~0.8 | >0.8~1.6 | >16~2.5 | >2.5~4 | |

| ≤10 | 1 | 1.2 | 1.5 | 2 |

| >10~20 | 1.2 | 1.6 | 2 | 2.5 |

| >20~50 | 2 | 2.5 | 3.3 | 4 |

| >50~100 | 3 | 3.8 | 5 | 6 |

| >100~150 | 4 | 5 | 6.5 | 8 |

| >150~200 | 5 | 6.3 | 8 | 10 |

| >200~250 | 6 | 7.5 | 9 | 11 |

| >250 | 72 | 8.5 | 10 | 12 |

2) Calcular a área da superfície

O diâmetro simplificado do blank é:

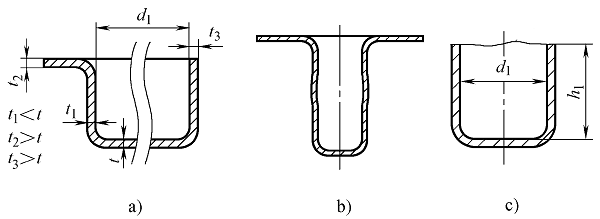

Observação: Quando a espessura da chapa t<1 mm, todas as dimensões são substituídas pelas dimensões marcadas; caso contrário, as dimensões da linha média são substituídas.

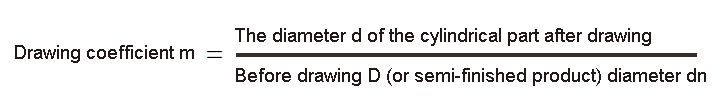

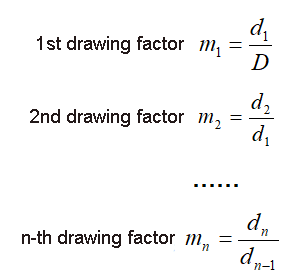

(2) Determinação do coeficiente de desenho

1) O conceito de coeficiente de desenho

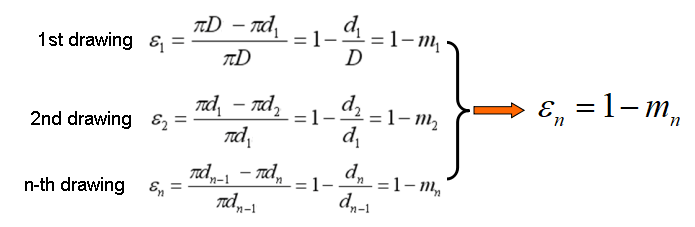

Relação entre o coeficiente de estiramento e a deformação do estiramento

Ou seja, o tamanho de m pode refletir indiretamente a quantidade de deformação tangencial.

A importante conclusão do coeficiente de extração profunda:

2) Fatores que afetam o coeficiente de desenho limite

① Material

② A espessura relativa da folha é grande, e [m] pode ser reduzida.

③ Em termos de molde (pequeno coeficiente de tração final)

④ Aprofundamento das condições de trabalho

A lei de influência geral: Qualquer fator que possa aumentar a resistência da seção perigosa da zona de transmissão de força da parede do tubo e reduzir a tensão de tração na zona de transmissão de força da parede do tubo reduzirá o coeficiente de tração limite e vice-versa.

3) Determinação do coeficiente de desenho limite

A Tabela 5-3 e a Tabela 5-4 são os coeficientes de desenho limite para cada desenho de peças cilíndricas sem flange.

Tabela: A taxa de alongamento limite da peça cilíndrica com flange (08, 10, 15Mn e H62).

| Coeficiente de repuxo profundo | Espessura relativa t/D*100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Tabela: Coeficiente de tração final de peças cilíndricas sem porta-bloco (08, 10 e 15Mn)

| Espessura relativa t/D*100 | Coeficiente de extração profunda para cada tempo | |||||

| m1 | m2 | m3 | m4 | m5 | m6 | |

| 1.5 | 0.65 | 0.80 | 0.84 | 0.87 | 0.90 | – |

| 2.0 | 0.60 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 2.5 | 0.55 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 3.0 | 0.53 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| >3 | 0.50 | 0.70 | 0.75 | 0.78 | 0.82 | 0.85 |

Para melhorar a estabilidade do processo e a qualidade da peça, os coeficientes de repuxo profundo são ligeiramente maiores do que o coeficiente de repuxo limite [mn...] deve ser usado na produção real para estampagem profunda.

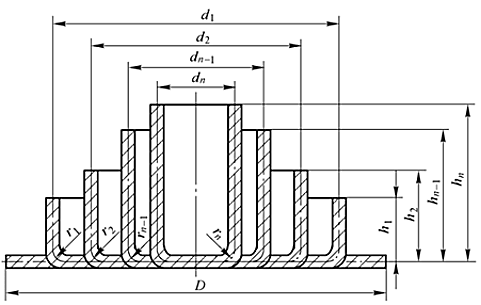

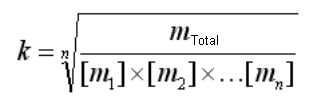

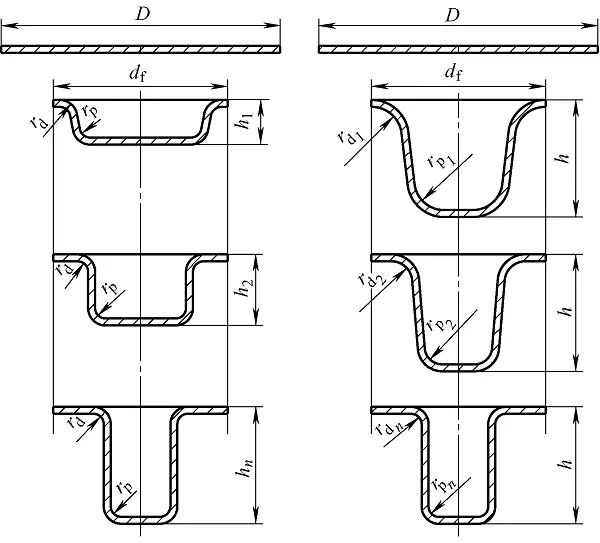

(3) Determinação dos tempos de saque

Quando [mtotal]> [m1...], a parte do desenho pode ser desenhada de uma só vez; caso contrário, são necessários vários tempos de desenho.

Há várias maneiras de determinar o número de extrações profundas:

Etapas para calcular o número de métodos de desenho profundo:

1) Verifique o coeficiente de tração limite [mn] de cada tempo da Tabela 5-3 ou da Tabela 5-4.

2) Calcule o diâmetro final de cada desenho, ou seja

d1=[m1 ]D;

d2=[m2 ]d1;

...;

dn=[mn]dn-1;

3) Quando dn≤d, o número de cálculos n é o número de desenhos profundos.

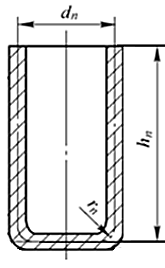

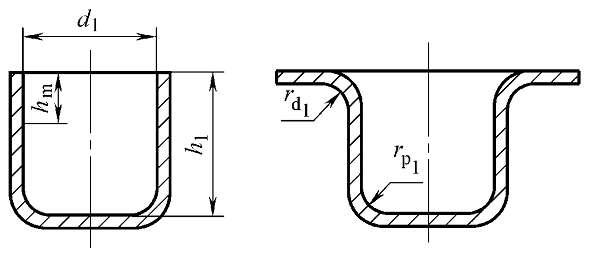

4) Determinação do tamanho do processo de desenho

1) Diâmetro do produto semiacabado

Com base nas Tabelas 5-3 e 5-4, o coeficiente de extração limite [mn] de cada desenho é encontrado, e é adequadamente ampliado e ajustado para obter o coeficiente de desenho real mn.

Os princípios de ajuste são:

1)Certifique-se de que mtotal=m1m2...mn=

2)Fazer m1<m2<...mn<1

Por fim, calcule o diâmetro de cada processo de acordo com o coeficiente de desenho ajustado:

d1=m1D;d2=m2d1;...;dn=mndn-1=d

Amplificação fator k

Ao calcular o diâmetro do produto semiacabado de acordo com o método acima, é necessário tentar repetidamente obter os valores de m1, m2, m3, ..., mno que é incômodo. De fato, o coeficiente de desenho do limite pode ser ampliado por um múltiplo k apropriado.

Na fórmula, n é o número de extrações profundas.

2) Raio do canto inferior redondo rn

O raio de filete rn na parte inferior do cilindro é o raio de filete rp do profundo desenho desse processo.

O método de determinação é o seguinte:

Em geral, com exceção do processo de estampagem profunda, rpi = rdi é preferível.

Para o último processo de desenho:

Quando o raio de filete da peça de trabalho r≥t , então rpn = r;

Quando o raio de filete da peça de trabalho é r <t, então rpn> t é obtido. Após a conclusão do desenho, r é obtido por meio do processo de modelagem.

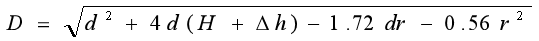

3) Cálculo da altura da peça do processo Hi

De acordo com o princípio de que a área da superfície das peças do processo após o desenho é igual à área da superfície do tarugo, a seguinte fórmula para calcular a altura das peças do processo pode ser obtida.

Antes do cálculo, o raio do canto inferior de cada peça de trabalho deve ser determinado.

Hi é resolvido pela fórmula de cálculo do diâmetro do blank:

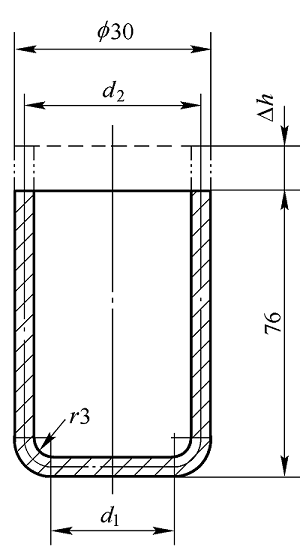

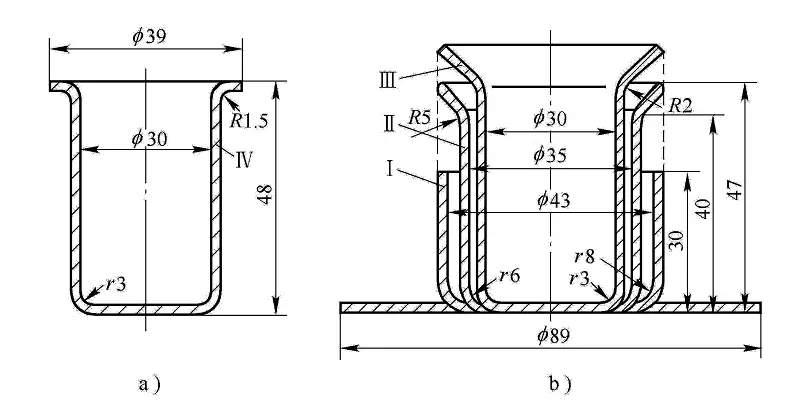

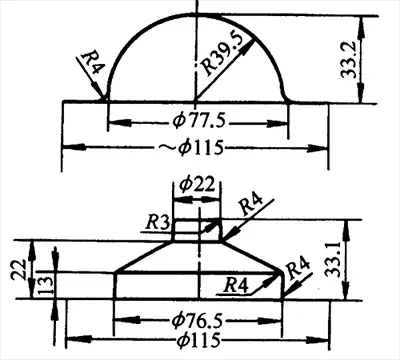

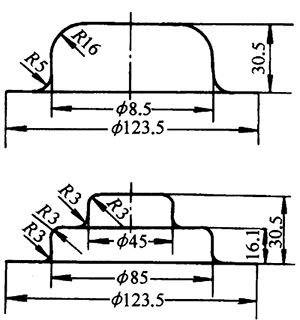

Exemplo de cálculo do processo de estampagem profunda

Exemplo 4.1 Encontre o tamanho do blank da peça cilíndrica mostrada na figura e as dimensões de cada processo de desenho. O material é aço 10 e a espessura da chapa é t = 2 mm.

Solução:

Como t > 1 mm, ele é calculado de acordo com a espessura e o diâmetro da placa.

(1) Calcule o diâmetro do tarugo

De acordo com o tamanho da peça, sua altura relativa é

Verifique a tabela 5-2 para obter a margem de corte

O diâmetro do tarugo é

Substitua as condições conhecidas na fórmula acima para obter D = 98,2 mm, aqui D = 98 mm

(2) Determinar o número de trechos profundos

A espessura relativa da peça bruta é:

De acordo com a Tabela 5-1, o anel de suporte em branco pode ser usado ou não, mas, por segurança, o anel de suporte em branco ainda é usado para o primeiro desenho.

Tabela: Uso de um anel de encadernação (cavidade de matriz plana)

| Método de alongamento | Primeiro trecho | Trechos subsequentes | ||

| (t/D)×100 | m1 | (t/D)×100 | mn | |

| Uso de um anel de flange | <1.5 | <0.60 | <1 | <0.80 |

| Uso opcional de um anel de flange | 1.5~2.0 | 0.6 | 1~1.5 | 0.8 |

| Sem um anel de flange | >2.0 | >0.60 | >1.5 | >0.80 |

De acordo com t/D=2.0%, verifique a tabela 5-3 para obter o coeficiente de desenho final para cada processo de desenho:[m1 ]=0.50,[m2 ]=0.75,[m3 ]=0.78,[m4 ]=0.80,...

Tabela: Coeficiente de trefilação limite do suporte do blank para peças cilíndricas (08, 10, 15Mn e H62)

| Raio do canto | Espessura relativa da folha t/D*100 | |||||

| 2~15 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Portanto,

d1=[m1 ]D=0,50×98mm=49,0mm

d2= [m2 ]d1=0,75×49,0mm=36,8mm

d3= [m3 ]d2=0,78×36,8mm=28,7mm

d4= [m4 ]d3=0.8×28.7mm=23mm

Neste momento,

d4=23mm<28mm, portanto, deve ser desenhado 4 vezes.

Tabela: O valor do coeficiente K1 para a primeira extração de peças cilíndricas (classes de aço 08 a 15)

| Espessura relativa(t/D0)×100 | Coeficiente de extração profunda pela primeira vez (m1) | |||||||||

| 0.45 | 0.48 | 0.50 | 0.52 | 0.55 | 0.60 | 0.65 | 0.70 | 0.75 | 0.80 | |

| 5.0 | 0.95 | 0.85 | 0.75 | 0.65 | 0.60 | 0.50 | 0.43 | 0.35 | 0.28 | 0.20 |

| 2.0 | 1.10 | 1.00 | 0.90 | 0.80 | 0.75 | 0.60 | 0.50 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.10 | 1.00 | 0.90 | 0.80 | 0.68 | 0.56 | 0.47 | 0.37 | 0.30 | |

| 0.8 | 1.10 | 1.00 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | 0.33 | ||

| 0.5 | 1.10 | 1.00 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | ||||

| 0.1 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | |||||

Tabela: O valor do coeficiente K1 para a primeira extração de peças cilíndricas (classes de aço 08 a 15)

| Espessura relativa(t/D0)×100 | Coeficiente de extração profunda da segunda vez (m2) | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.80 | 0.82 | 0.85 | 0.88 | 0.90 | 0.92 | |

| 5.0 | 0.85 | 0.70 | 0.60 | 0.50 | 0.42 | 0.32 | 0.28 | 0.20 | 0.15 | 0.12 |

| 2.0 | 1.10 | 0.90 | 0.75 | 0.60 | 0.52 | 0.42 | 0.32 | 0.25 | 0.20 | 0.14 |

| 1.2 | 1.10 | 0.90 | 0.75 | 0.62 | 0.52 | 0.42 | 0.30 | 0.25 | 0.16 | |

| 0.8 | 1.00 | 0.82 | 0.70 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.10 | 0.90 | 0.76 | 0.63 | 0.50 | 0.40 | 0.30 | 0.20 | ||

| 0.2 | 1.00 | 0.85 | 0.70 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.10 | 1.00 | 0.82 | 0.68 | 0.55 | 0.40 | 0.30 | |||

(3) Determinação do tamanho de cada processo de desenho

O diâmetro de cada parte do processo é

d1=k[m1 ]D=1.051185×0.50×98mm=51.51mm

d2=k[m2 ]d1=1.051185×0.75×51.51mm=40.61mm

d3=k[m3 ]d2=1.051185×0.78×40.61mm=33.30mm

d4=k[m4 ]d3=1.051185×0.80×33.30mm≈28mm

O raio do filete na parte inferior de cada peça do processo assume os seguintes valores:

r1=8mm,r2=5mm,r3=4mm,r4=4mm

A altura de cada parte do processo é ......

(4) Esboço da parte do processo

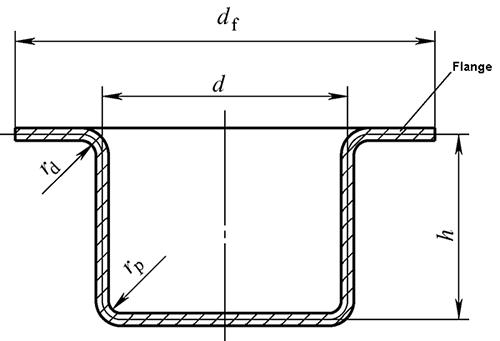

A peça cilíndrica com flange pode ser considerada um produto semiacabado quando a peça cilíndrica sem flange é puxada até um determinado ponto no meio e parada.

O mesmo desenho do tubo sem flange:

(1) Classificação e características de deformação de peças cilíndricas flangeadas

1) Peças cilíndricas com flange estreito

Cilindro de flange estreito:

O método de desenho e o método de cálculo do processo são os mesmos das peças cilíndricas sem flange

2) Peças cilíndricas com flange largo

df/d>1.4

O método de desenho e o cálculo do processo são diferentes das peças cilíndricas sem flange

(2) Método de repuxo profundo da peça cilíndrica de flange largo

df/d>1.4

Lembrete especial:

Independentemente do método de desenho, o tamanho do flange deve ser obtido durante o primeiro desenho. A altura do punção que entra na cavidade deve ser rigorosamente controlada.

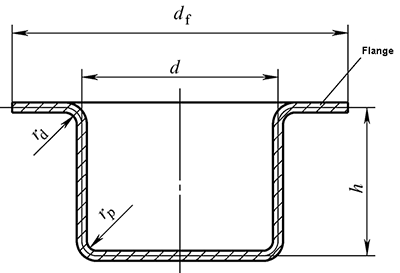

(3) Cálculo do processo de peças cilíndricas de flange largo

1) Determinação do tamanho do blank do flange largo

Desdobramento do blank: calculado de acordo com o método de cálculo do blank para peças cilíndricas sem flange, ou seja, a área da superfície do blank é calculada de acordo com o princípio da área de superfície igual.

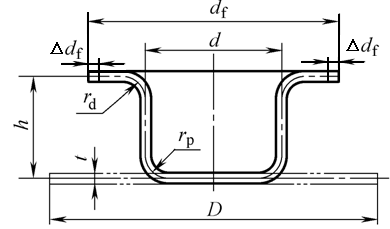

Quando rp=rd=r,

df contém margem de corte △df

2) Deformação de peças cilíndricas com flanges largas

O grau de deformação de peças cilíndricas com flanges largas não pode ser medido apenas pelo coeficiente de desenho

O número de tempos de desenho é determinado de acordo com o coeficiente de desenho e a altura relativa das peças.

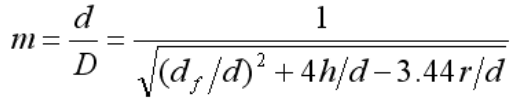

Tabela 5-7 Coeficiente de desenho do primeiro limite do flange largo

(3) Avalie se ele pode ser puxado de uma só vez

A julgar pelo coeficiente de desenho e pela altura relativa, encontre o coeficiente de desenho total m e a altura relativa total h/d, descubra o coeficiente de desenho limite [m1] e a altura relativa [h1/d1] que são permitidos pela primeira vez, e compare: mtotal> [m1], h/d≤[h1/d1...], ele pode ser retirado de uma só vez, caso contrário, é necessário fazer várias extrações profundas.

(4) Determinação do número de extrações profundas: ainda pode ser calculado usando o algoritmo de extrapolação.

(5) Determinação do tamanho do produto semiacabado

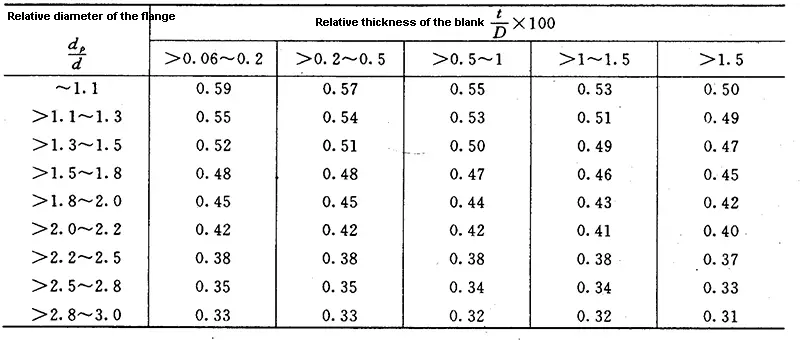

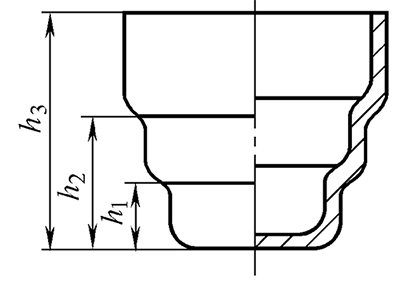

3.Desenho profundo de peças cilíndricas escalonadas

Características de deformação:

O desenho profundo da peça escalonada é basicamente o mesmo que o da peça cilíndrica, e cada passo é equivalente ao desenho da peça cilíndrica correspondente.

(1) Avaliar se ele pode ser retirado em profundidade de uma só vez

A julgar pela relação entre a altura da peça h e o diâmetro mínimo dn.

Se h/dn≤[h1/d1], ele pode ser retirado uma vez, caso contrário, pode ser retirado várias vezes. [h1/d1] pode ser encontrado na Tabela 5-5

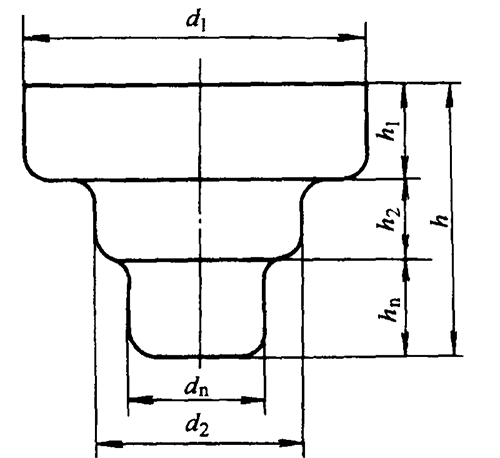

Tabela: Altura máxima relativa h1/d1 de peças cilíndricas de flange largo para o primeiro estiramento (aço 08, 10)

Unidade: mm

| Diâmetro relativo dconvexo/d | Espessura relativa da folha t/D×100 | ||||

| <2~1.5 | <1.5~1.0 | <1.0~0.5 | <0.5~0.2 | <0.2~0.06 | |

| ≤1.1e | 0.75~0.90 | 0.65~0.82 | 0.50~0.70 | 0.50~0.62 | 0.45~0.52 |

| >1.1~1.3 | 0.65~0.80 | 0.56~0.72 | 0.45~0.60 | 0.45~0.52 | 0.40~0.47 |

| >1.3~1.5 | 0.58~0.70 | 0.50~0.63 | 0.42~0.54 | 0.40~0.48 | 0.35~0.42 |

| >1.5~1.8 | 0.48~0.58 | 0.42~0.53 | 0.37~0.44 | 0.34~0.39 | 0.29~0.35 |

| >1.8~2.0 | 0.42~0.51 | 0.36~0.46 | 0.32~0.38 | 0.29~0.34 | 0.25~0.30 |

| >2.0~2.2 | 0.35~0.45 | 0.31~0.40 | 0.27~0.33 | 0.25~0.29 | 0.22~0.26 |

| >2.2~2.5 | 0.28~0.35 | 0.25~0.32 | 0.22~0.27 | 0.20~0.25 | 0.17~0.21 |

| >2.5~2.8 | 0.22~0.27 | 0.19~0.24 | 0.17~0.21 | 0.15~0.18 | 0.13~0.16 |

| >2.8~3.0 | 0.18~0.22 | 0.16~0.20 | 0.14~0.17 | 0.12~0.15 | 0.10~0.13 |

Tabela: A altura relativa máxima (h/d) para peças cilíndricas de repuxo profundo sem flange.

| Tempo de desenho profundo (n) | Espessura relativa da peça bruta t/D×100 | |||||

| 2~1.5 | <1.5~1 | <1~0.6 | <0.6~0.3 | <0.3~0.15 | <0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.70~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.60~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2.0 | 2.0~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2.0 |

Observação:

(2) Determinação do método de repuxo profundo para peças escalonadas

1) Quando a proporção do diâmetro de quaisquer duas etapas adjacentes (dn/dn-1) é maior do que o coeficiente de desenho limite da peça cilíndrica correspondente, cada etapa forma uma etapa, da etapa grande para a etapa pequena o número de vezes profundas é o número de etapas.

2) Se a proporção dos diâmetros de duas etapas adjacentes (dn/dn-1) é menor do que o coeficiente de desenho limite da peça cilíndrica correspondente, o método de desenho é baseado na peça de flange largo, que é desenhada da etapa pequena para a etapa grande.

Método de desenho de uma peça com degraus rasos

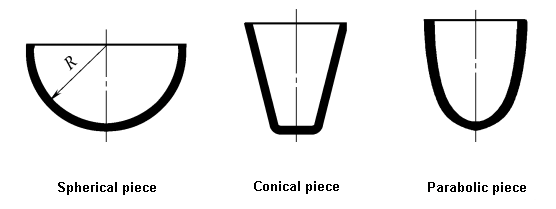

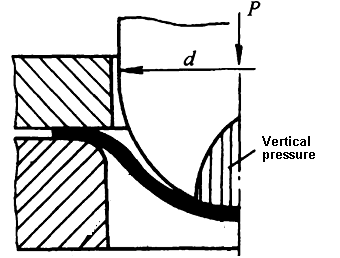

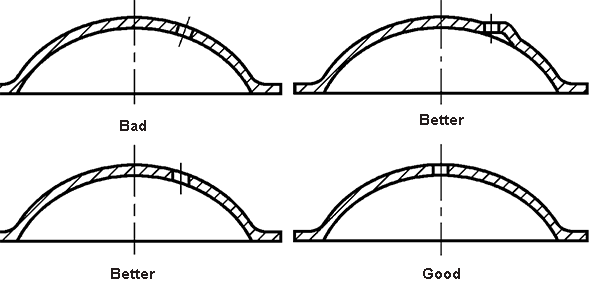

Características de repuxo profundo de peças de corpo rotativo de parede não reta:

(1) Quando a parte do corpo rotativo de parede não reta é aprofundada, a parte do flange abaixo do anel de suporte da peça bruta e a parte suspensa na abertura da matriz são regiões de deformação.

(2) O processo de estiramento de partes do corpo rotativo de paredes não retas é uma combinação de deformação por estiramento e deformação por abaulamento.

(3) A deformação por abaulamento está localizada principalmente nas proximidades da parte inferior da matriz de punção

O enrugamento se tornou um grande problema a ser resolvido no desenho dessas peças. Especialmente o enrugamento da peça suspensa - o enrugamento interno

Medidas que não amassam nem quebram

O coeficiente de desenho é constante e não pode ser usado como base para o projeto do processo.

m=0.707

Método de desenho para peças esféricas

A estampagem profunda é mais difícil do que as peças esféricas

Os métodos comuns de desenho são:

(1) Paraboloide raso (h/d <0,5 ~ 0,6). Como sua relação altura/diâmetro é quase esférica, o método de desenho é o mesmo que o das peças esféricas.

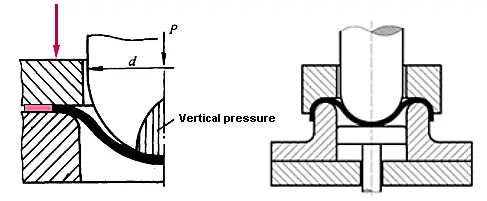

(2) Paraboloide profundo (h/d> 0,5 ~ 0,6). Sua dificuldade de aprofundamento aumentou. Nesse momento, para que a parte central da peça bruta fique próxima ao molde sem enrugar, geralmente é usado um molde com nervuras profundas para aumentar a tensão de tração radial.

Desenho profundo de paraboloides profundos

O método de aprofundamento depende de: h/d2,α

Método de desenho profundo do cone

(1) Para peças cônicas rasas (h / d2 <0,25 ~ 0,30, α = 50 ° ~ 80 °), ele pode ser desenhado de uma só vez

(2) Para peças cônicas médias (h / d2 = 0,30 ~ 0,70, α = 15 ° ~ 45 °), o método de estiramento depende da espessura relativa do material:

1) Quando t / D> 0,025, o anel de obturação pode ser usado para desenho único.

2) Quando t / D = 0,015 ~ 0,20, ele pode ser trefilado de uma só vez, mas são necessárias medidas como anel de suporte do blank, nervuras de trefilação profunda e adição de flanges de processo.

3) Quando t / D <0,015, é fácil enrugar porque o material é fino. É necessário usar um molde de suporte em branco e desenhá-lo duas vezes.

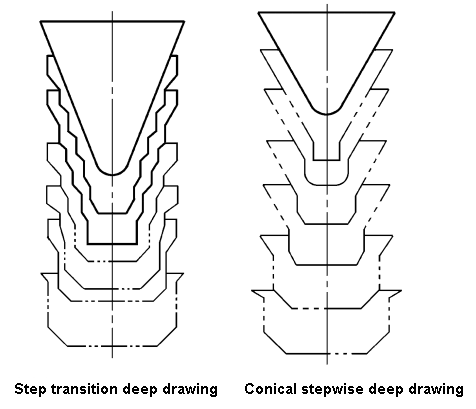

(3) Para peças altamente cônicas (h / d2> 0,70 ~ 0,80, α≤10 ° ~ 30 °), adote:

1) Método de desenho profundo de transição de etapas

2) Desenho profundo em etapas da superfície do cone

Método de formação profunda da peça de cone alto

A parte em forma de caixa é uma parte do corpo não rotativa. Quando o desenho profundo é deformado, a parte arredondada é equivalente ao desenho profundo da parte cilíndrica, e a parte da borda reta é equivalente à deformação por flexão.

Antes da deformação:

Δl1=Δl2=Δl3

Δh1=Δh2=Δh3

Após a deformação:

Δh1<Δh1′<Δh2′<Δh3′

Δl1>Δl1′>Δl2′>Δl3′

Características de desenho de peças em forma de caixa:

(1) O material na zona de deformação do flange está sujeito ao efeito combinado de tensão de tração radial e tensão de compressão tangencial, resultando em deformação radial e deformação profunda por compressão tangencial. A distribuição da tensão e da deformação é desigual, com os cantos arredondados sendo os maiores e as bordas retas sendo as menores.

(2) A quantidade de deformação da borda reta e do filete na área de deformação é diferente.

(3) O grau de influência mútua entre a parte da borda reta e a parte do canto arredondado varia de acordo com o formato da caixa.

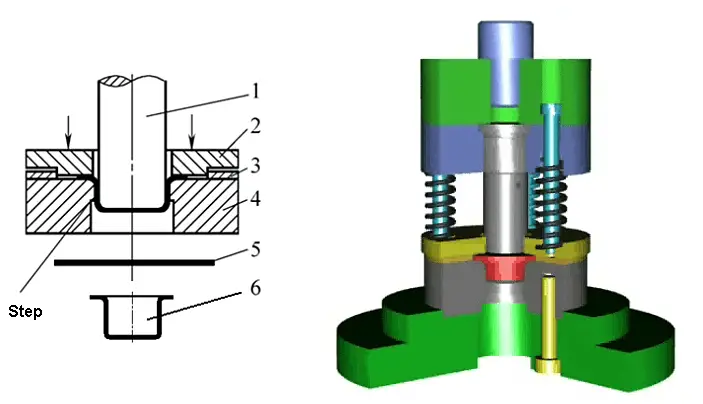

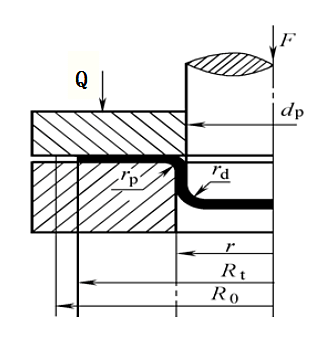

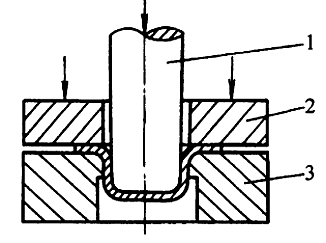

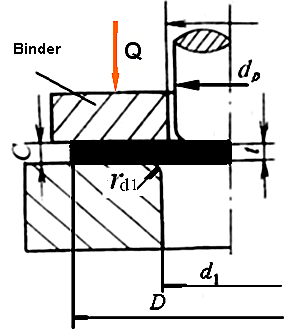

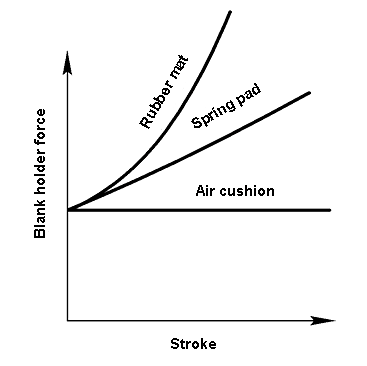

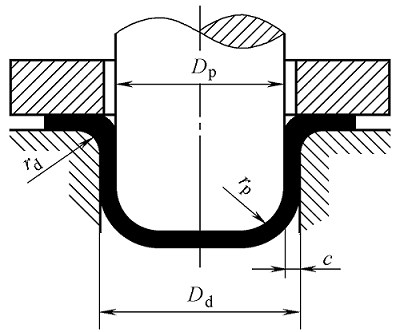

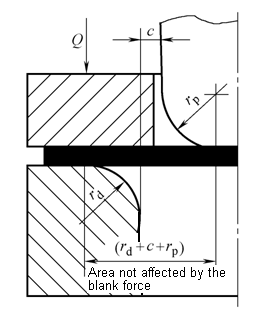

(1) Força de retenção do espaço em branco

A força de retenção do blank Q é fornecida por um dispositivo de retenção do blank fornecido em um molde.

A força de retenção do blank Q gerada pelo suporte do blank deve ser a menor possível, com a premissa de garantir que a área de deformação não fique enrugada.

A força necessária do suporte do blank para peças de repuxo profundo de qualquer formato: Q = Aq

Na fórmula:

Força do suporte de blanks para peças cilíndricas de parede reta

Desenho profundo de peças cilíndricas de parede reta pela primeira vez:

Trefilação profunda de peças cilíndricas de parede reta no processo subsequente:

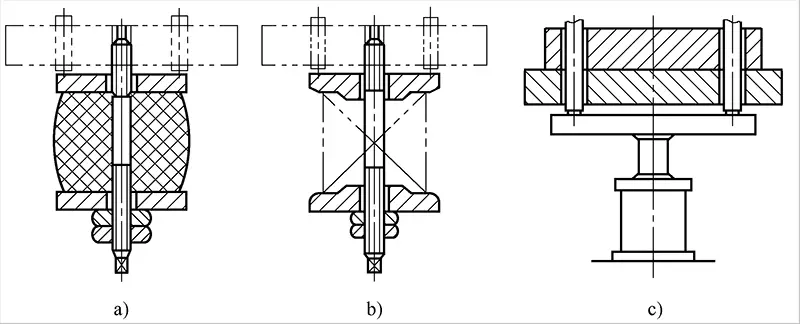

(2) Suporte em branco

A função do suporte do blank é evitar o enrugamento na zona de deformação profunda.

Dependendo da fonte de força do suporte do blank, há dois tipos de dispositivos de suporte do blank:

Suporte elástico para peças em branco

Exemplo de aplicação do suporte elástico em branco

Anel com 7 espaços em branco

Suporte rígido para blanks na prensa de dupla ação

Anel de 4 espaços em branco

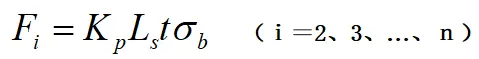

Para peças cilíndricas, elípticas e em forma de caixa, a força de tração é:

Para prensas de ação simples, a pressão nominal do equipamento deve atender:

FE > Fi + Q

Para prensas de dupla ação, a tonelagem do equipamento deve ser compatível:

Finterno > Fi

Fexterno > Q

Preste atenção:

Quando o curso de trabalho do desenho é grande, especialmente quando o desenho de corte é combinado, a curva de força do processo deve estar abaixo da curva de pressão permitida do controle deslizante da prensa.

Na produção real, a pressão nominal Fpressão da prensa pode ser determinado pela seguinte fórmula:

A processabilidade da peça desenhada refere-se à adaptabilidade da peça desenhada ao processo de desenho.

A análise para determinar se uma peça de repuxo profundo é adequada para repuxo profundo baseia-se principalmente na forma estrutural e no tamanho, dimensionamentoA precisão e a seleção de materiais da peça de repuxo profundo, que é um requisito para o projeto do produto do ponto de vista do processamento do produto.

(1) O formato da peça desenhada deve ser o mais simples e simétrico possível, e deve ser desenhado o mais rápido possível. Tente evitar mudanças bruscas de formato.

2) Erro de forma da peça desenhada

A dimensão da altura das peças desenhadas deve ser reduzida o máximo possível e desenhada o mais longe possível.

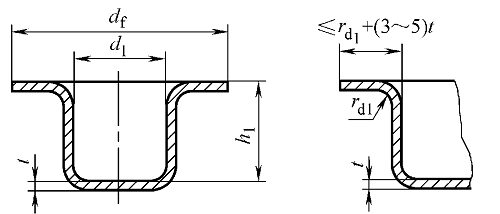

Flange de cilindro de parede reta com flange

O diâmetro deve ser controlado em:

d1 + 12t ≤ df ≤ d1+25t

Cilindro de parede reta com flange largo:

df ≤ 3d1, h1 ≤ 2d1

A largura do flange da peça desenhada deve ser a mais consistente possível e semelhante ao formato do contorno da peça desenhada.

Cantos arredondados de fundos e paredes, flanges e paredes de peças trefiladas

O raio deve satisfazer:

rp1 ≥ t, rd1 ≥ 2t, rc1 ≥ 3t

Caso contrário, os procedimentos de cirurgia plástica devem ser adicionados.

O furo na parte do desenho geralmente é feito após a conclusão do desenho.

Dimensionamento da altura da escada

É necessário:

1) Se for uma peça de desenho raso que possa ser formada em um único desenho, o processo de composição de desenho em branco é usado para completá-la.

2) Para peças de alto desenho, a estampagem em uma única etapa pode ser usada quando o tamanho do lote não for grande; quando o tamanho do lote for grande e o tamanho das peças de desenho profundo não for grande, pode-se usar o desenho progressivo com tira.

3) Se o tamanho da peça desenhada for grande, geralmente só é possível usar a estampagem em uma única etapa.

4) Quando as peças desenhadas têm requisitos de precisão mais altos ou precisam desenhar um raio de filete pequeno, é necessário adicionar um processo de modelagem após o término do desenho.

5) Os processos de corte e puncionamento de peças de repuxo profundo geralmente podem ser concluídos em conjunto.

6) Exceto que o furo inferior da peça de desenho pode ser composto com apagamento e desenho, os furos e as ranhuras da parte do flange e da parte da parede lateral da parte do desenho devem ser perfurados após a conclusão do processo de desenho.

7) Se outros processos de formação (como dobrar, virar, etc.) são necessários para completar a forma da peça desenhada, outros processos de estampagem devem ser executados após a conclusão do desenho.

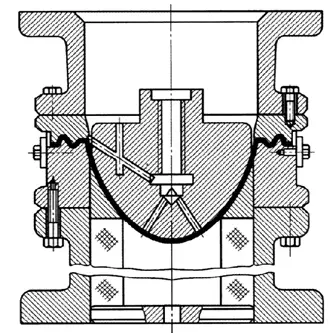

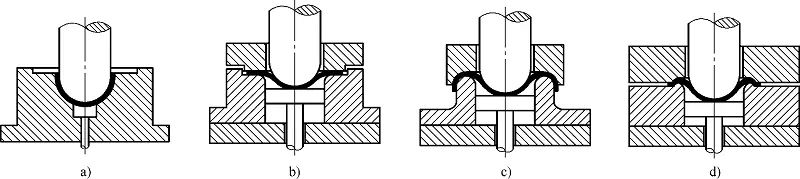

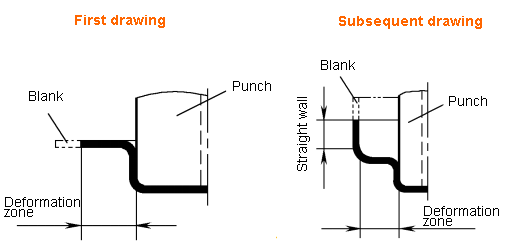

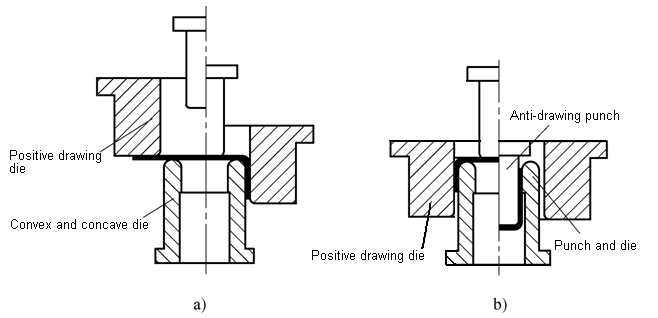

Características do desenho profundo subsequente:

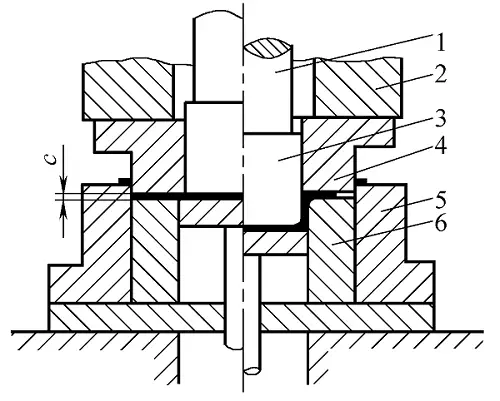

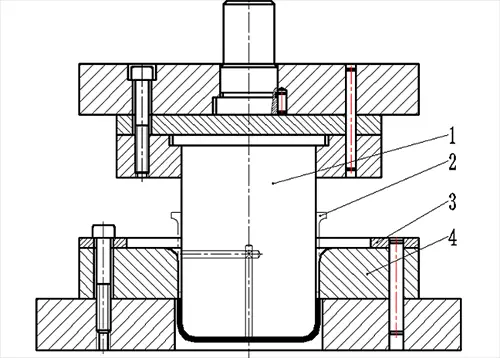

(1) Matriz de desenho simples sem porta-branco

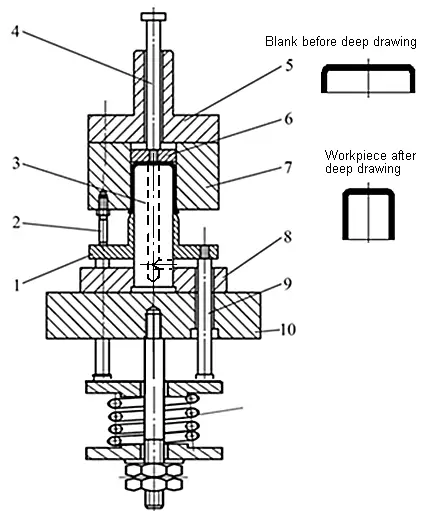

(2) Matriz de extração com suporte de branco

1) Molde de desenho formal

2) Matriz de repuxo profundo invertida

(3) Matrizes compostas de estampagem e desenho

(4) Matriz de repuxo profundo com suporte rígido de chapa

(1) Matriz de desenho positivo

1) Sem suporte em branco

2) Com suporte em branco

(2) Molde de desenho profundo reverso

1) Sem suporte em branco

2) O suporte da peça bruta está na matriz superior

3) O suporte em branco está no matriz inferior

Matriz de desenho simples pela primeira vez sem porta-branco

Primeira matriz de desenho formal com suporte em branco

Primeiro molde de repuxo profundo reverso com suporte de branco

Matrizes compostas de corte e desenho

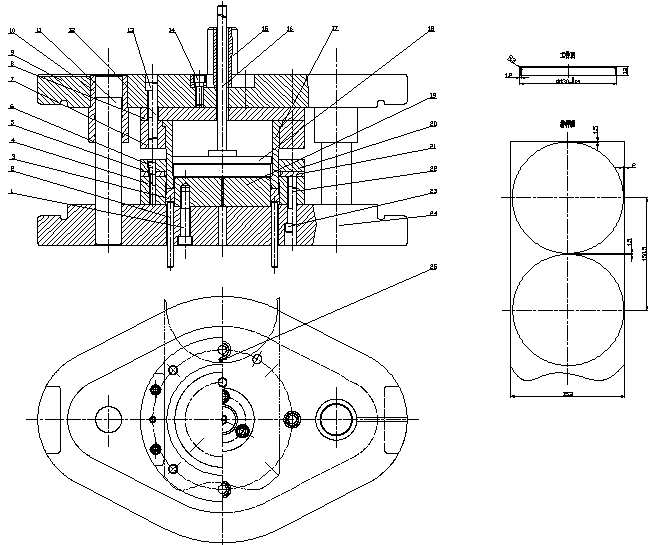

Primeira matriz de desenho para prensa de dupla ação

(1) Matriz de desenho positivo

1) Cada matriz de desenho formal subsequente sem suporte em branco

2) Matriz de trefilação invertida subsequente com porta-bloco

(2) Molde reverso de repuxo profundo

1) Matriz de desenho reverso sem suporte de molde

Princípio de tração de dupla ação para frente e para trás

(1) Desenho único da estrutura de trabalho de matrizes convexas e côncavas sem suporte de molde

Estrutura de peça de trabalho de matriz convexa e côncava de desenho múltiplo sem suporte de peça bruta

(2) Estrutura da peça de trabalho da matriz côncava e convexa de repuxo profundo com suporte de peça bruta

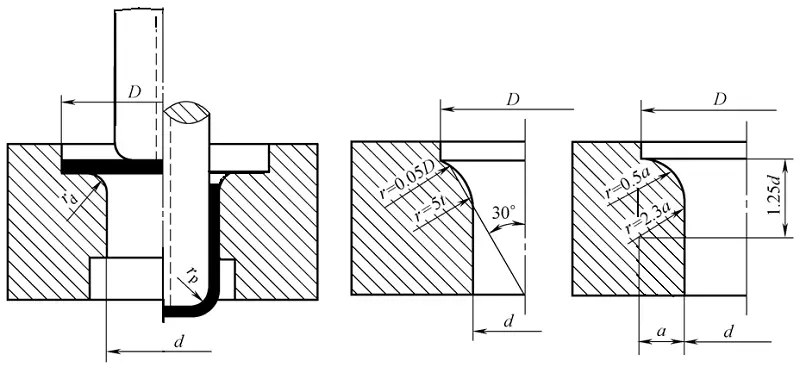

(1) Raio do canto da matriz convexa e côncava

1) A influência do raio de filete da matriz:

Necessidade de atender: rdi≥2t

2) Raio de filete rp

Nas etapas intermediárias, pegue rpi igual rdi, ou seja: rpi = rdi

A última extração profunda:

Por fim, o raio do canto r da peça de trabalho é obtido.

(2) Folga entre a matriz convexa e a côncava c

O tamanho da lacuna afeta:

C = tmáximo + Kct

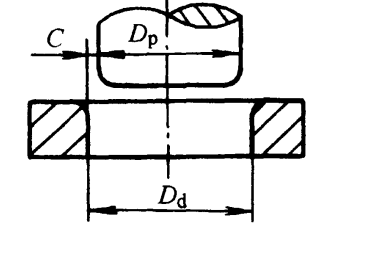

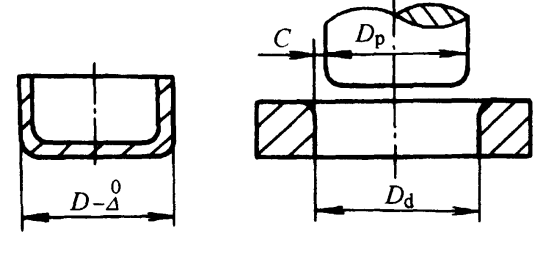

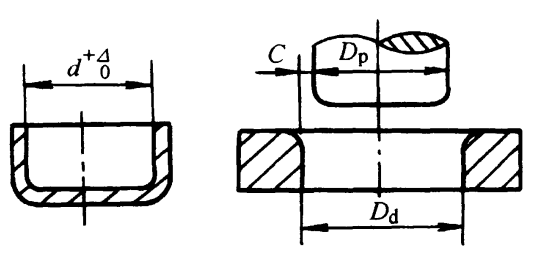

(3) Dimensão lateral da parte de trabalho da matriz convexa e côncava

Para a primeira extração profunda e a intermediária em extração profunda múltipla, é preferível:

Para uma extração profunda ou a última extração profunda em uma extração múltipla profunda,