Intrigado com as maravilhas da estampagem de metais? Nesta postagem do blog, vamos nos aprofundar no fascinante mundo dos furos flangeados, estrangulados e abaulados. Nosso engenheiro mecânico especialista o guiará pelos meandros desses processos, explicando os principais conceitos e compartilhando informações privilegiadas. Prepare-se para expandir seu conhecimento e apreciar a arte por trás da modelagem de metais como nunca antes!

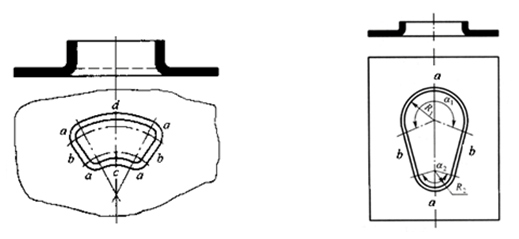

O flangeamento de furos é um processo de formação de metal que cria uma borda elevada ou um colar em torno de um furo pré-existente em uma peça de chapa metálica. Essa técnica utiliza ferramentas especializadas para deformar o material ao redor do furo, o que normalmente resulta em uma saliência cilíndrica perpendicular à superfície da chapa ou em um ângulo específico.

O processo envolve várias etapas importantes:

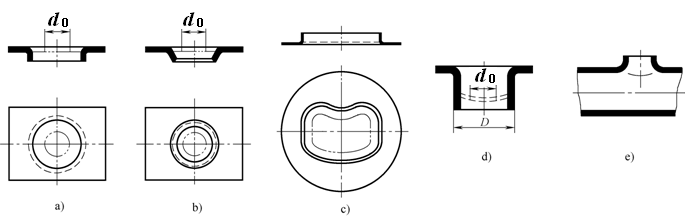

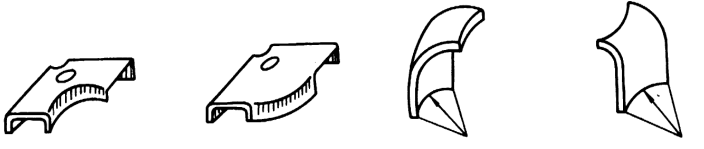

Os flanges podem ser formados em várias alturas e ângulos, dependendo das propriedades do material, da espessura da chapa e do projeto da ferramenta. As configurações comuns de flanges incluem:

O flangeamento de furos oferece várias vantagens na fabricação:

As operações de flangeamento podem ser aplicadas a várias geometrias e superfícies, acomodando diversos requisitos de fabricação. O processo pode ser categorizado com base no formato inicial da peça e no perfil de flange desejado:

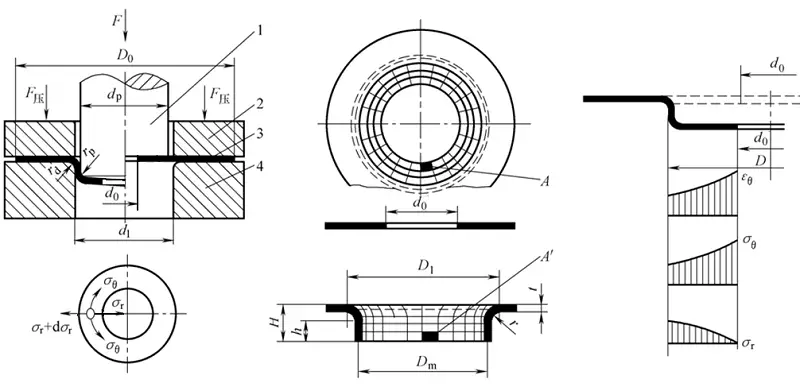

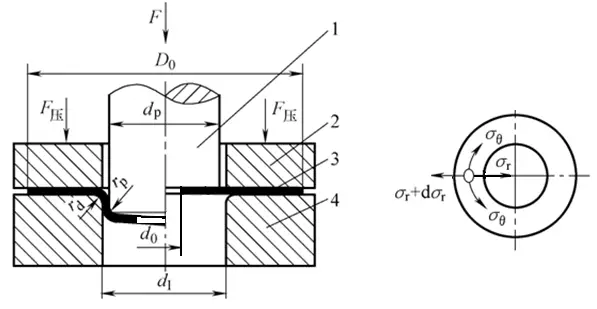

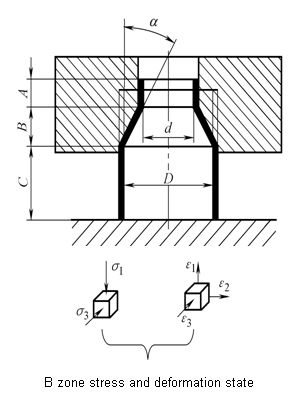

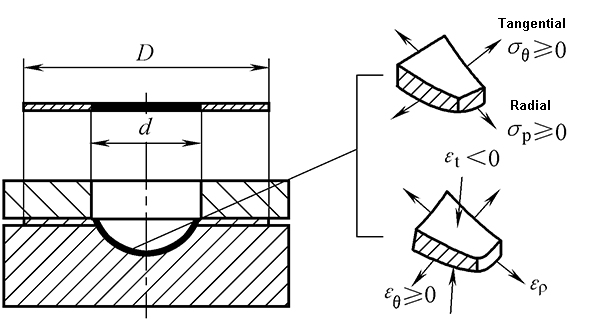

Características de deformação do flangeamento de furos redondos:

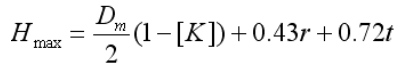

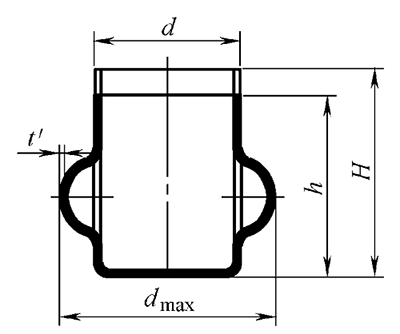

O limite de formação é expresso pelo fator de mudança de furo K:

Limite do fator de mudança de furo Kmin.

Fatores que afetam o coeficiente de flangeamento do furo limite:

(1) Tecnologia de furo redondo

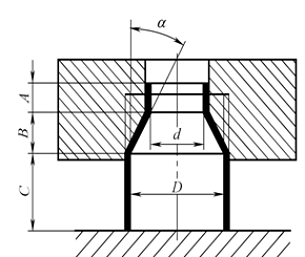

(2) Arranjo do processo para furo redondo

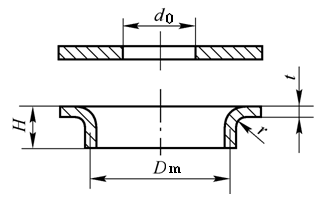

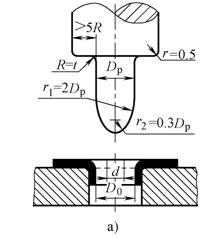

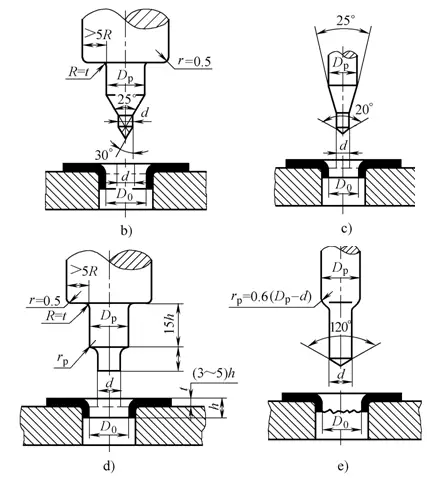

Normalmente, antes de fazer o flangeamento do furo, é necessário perfurar previamente o furo para o flangeamento e, em seguida, determinar se ele pode ser girado de uma só vez de acordo com a altura do furo e o coeficiente do flangeamento e, então, determinar o método de formação das peças do flangeamento.

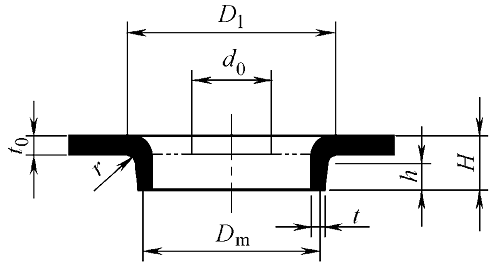

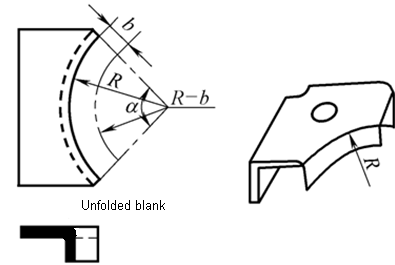

(3) Cálculo do processo de furação da placa

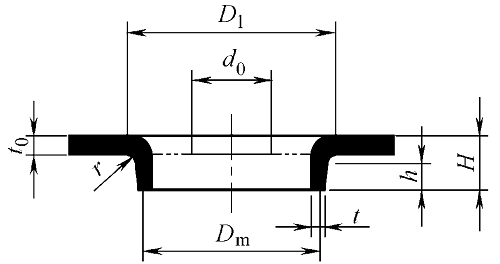

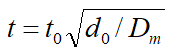

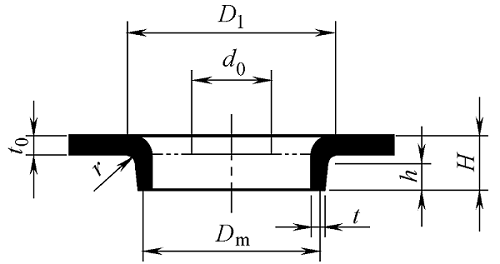

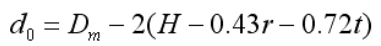

1) Determine o diâmetro do furo pré-perfurado

2) Calcule a altura do furo para determinar se o furo pode ser girado com sucesso uma vez.

3) Determine o número de furos de giro

Quando a altura do furo de suspensão H <HmáximoO sistema pode ser flangeado de uma só vez.

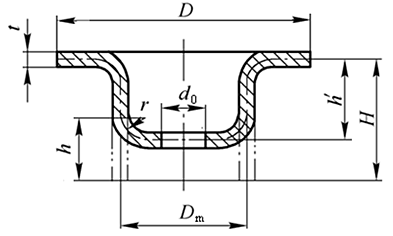

(4) Cálculo do processo de desenhar o furo inferior primeiro e depois flangear o furo

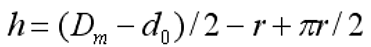

1) Calcule a altura h de flangeamento do furo que pode ser alcançada após o pré-desenho:

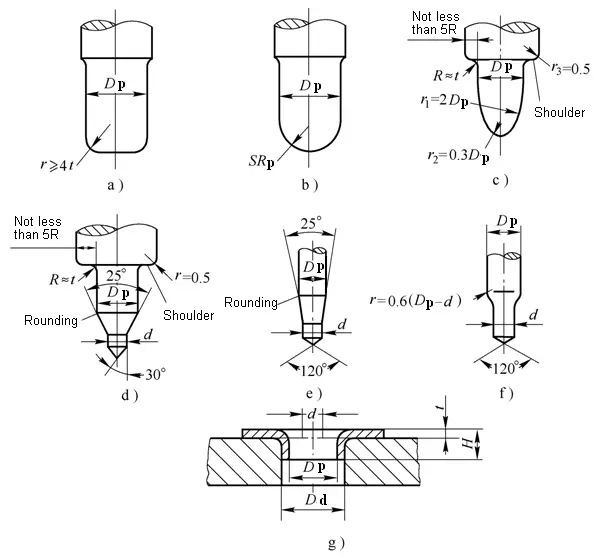

2) Calcule o diâmetro de pré-furação e a altura do desenho antes de fazer o furo:

3) Cálculo do processo de repuxo profundo

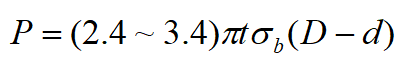

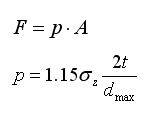

(5) Cálculo da força de flangeamento do furo

Ao usar um punção cilíndrico de fundo plano para flangear um furo, ele pode ser calculado da seguinte forma:

A força para flangear furos com um punção cônico ou esférico é um pouco menor do que o valor calculado pela fórmula acima.

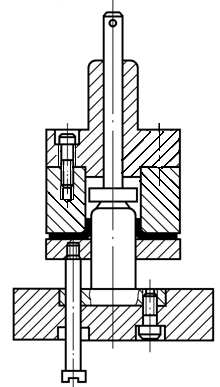

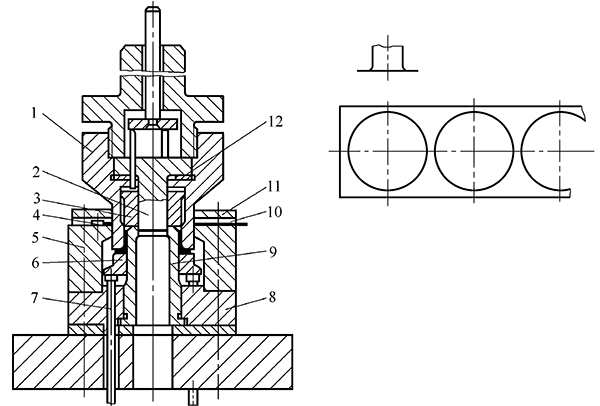

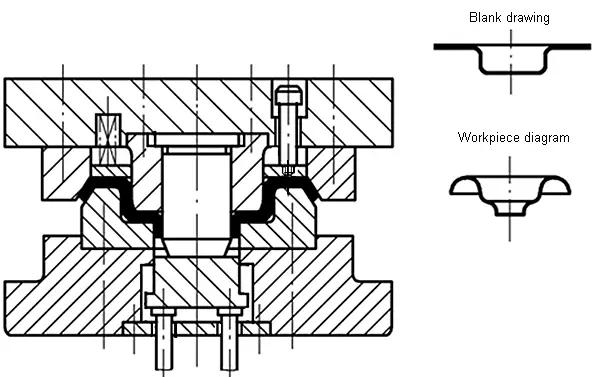

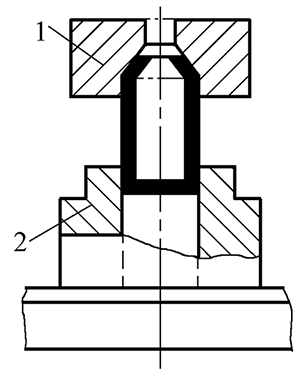

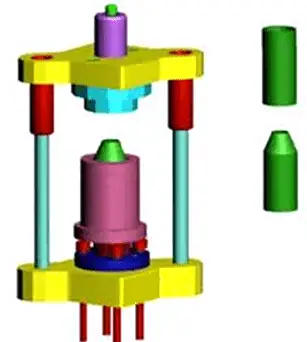

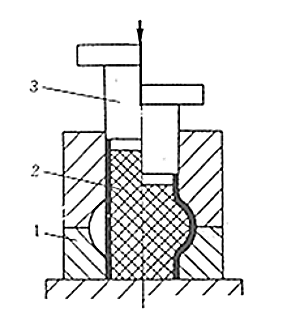

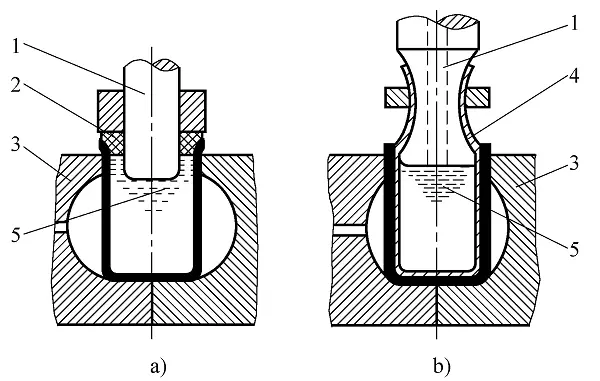

(1) Estrutura do molde de furos redondos

Matriz de furação formal

Molde de furo invertido

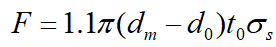

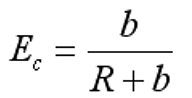

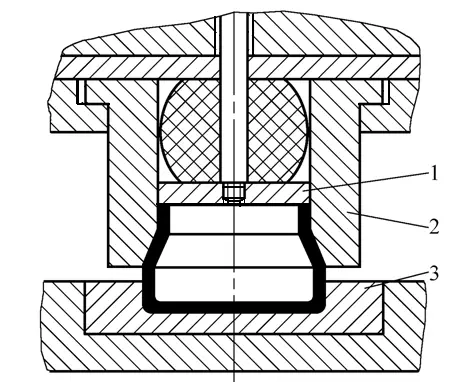

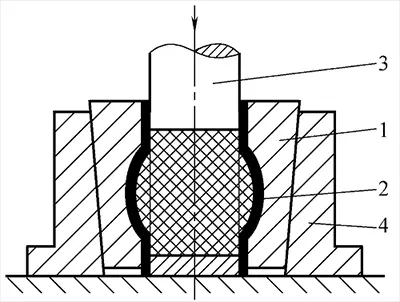

BlanqueamentoMatrizes compostas de estampagem profunda, puncionamento e abertura de furos

(2) Projeto da estrutura e do tamanho da parte de trabalho da matriz de furação

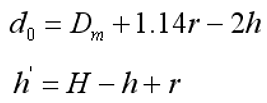

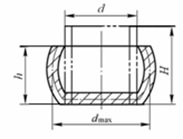

1) Estrutura e tamanho do furador redondo

2) Folga C entre a matriz convexa e a côncava

Flangeamento refere-se a um método de estampagem que usa um molde para transformar as bordas do produto em uma borda vertical ou reta em um determinado ângulo.

De acordo com o formato da borda externa flangeada:

A deformação é semelhante a um flange de furo redondo, que pertence ao alongamento.

A área de deformação é principalmente esticada tangencialmente, e a deformação nas bordas é a maior, o que facilita a formação de rachaduras.

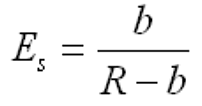

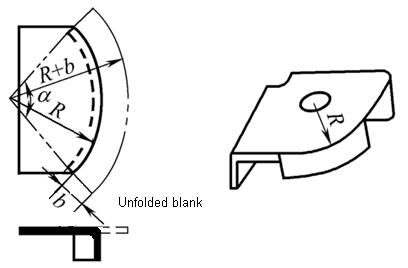

O grau de deformação é:

A deformação de flangeamento com curvatura externa da borda externa é semelhante ao desenho raso e pertence à deformação do tipo compressão.

A zona de deformação do tarugo gera principalmente deformação compressiva sob a ação da tensão compressiva tangencial, que pode facilmente perder a estabilidade e enrugar.

O grau de deformação pode ser expresso como:

Furação, flangeamento e modelagem

Leitura adicional: Flangeamento de desbaste

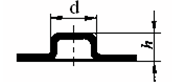

O desbaste do furo-flange ou flangeamento refere-se a um processo de deformação que usa uma abertura de matriz menor para forçar a espessura da borda vertical a se tornar mais fina e aumentar em altura.

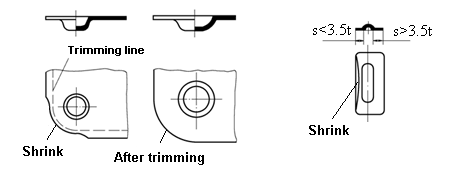

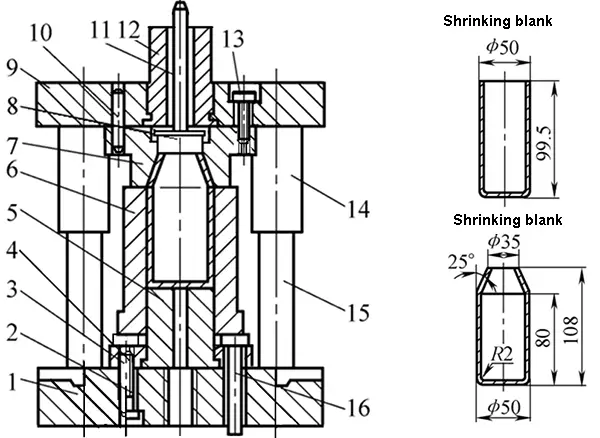

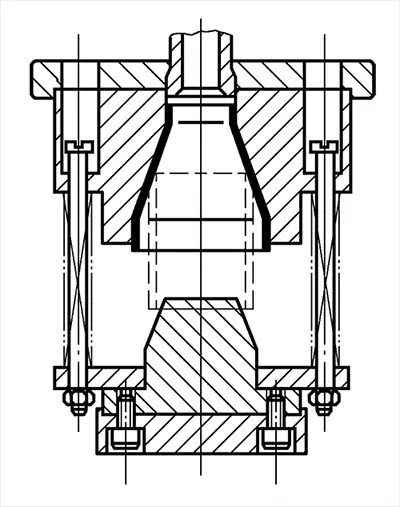

Necking é um método de estampagem que usa um molde para reduzir a dimensão radial da extremidade de uma peça oca ou tubular.

O grau de deformação do estrangulamento é expresso pela razão entre o diâmetro do pescoço após o estrangulamento e o diâmetro da peça bruta antes do estrangulamento.

Coeficiente de encolhimento: m = d / D

O valor mínimo do coeficiente de estrangulamento obtido sob a premissa de garantir a estabilidade do membro de estrangulamento é chamado de coeficiente de estrangulamento limite [m].

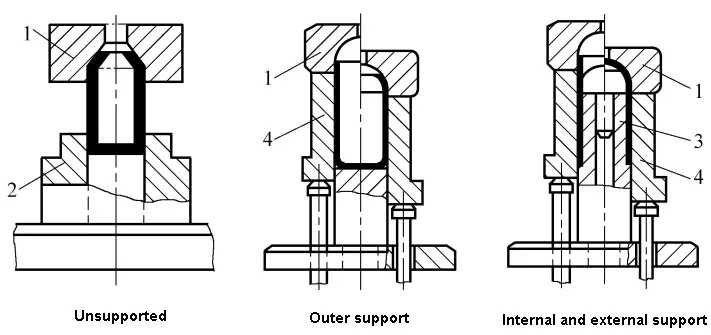

[m] está relacionado à plasticidade do material e à estrutura de suporte do molde.

Matriz de decapagem para diferentes métodos de suporte

Consulte a Tabela 6-4 para saber como determinar o tamanho do blank da peça de estrangulamento.

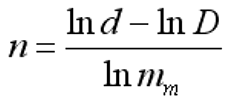

Quando o coeficiente de estrangulamento real m é menor do que o coeficiente de estrangulamento limite [m], o estrangulamento não pode ser realizado de uma só vez.

O número de necking pode ser calculado por:

Quando não há estrangulamento do suporte, a força de estrangulamento é:

Matriz de decapagem sem suporte

Matriz de decapagem com suporte externo

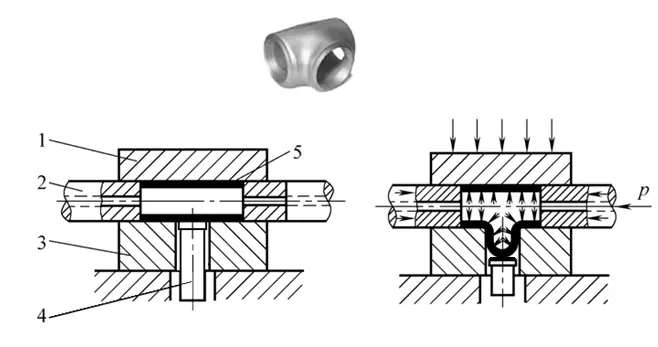

Matrizes compostas de decapagem e alargamento

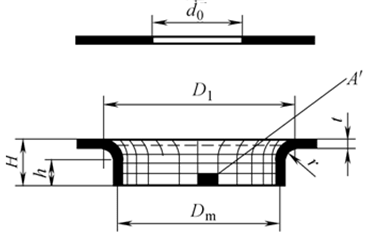

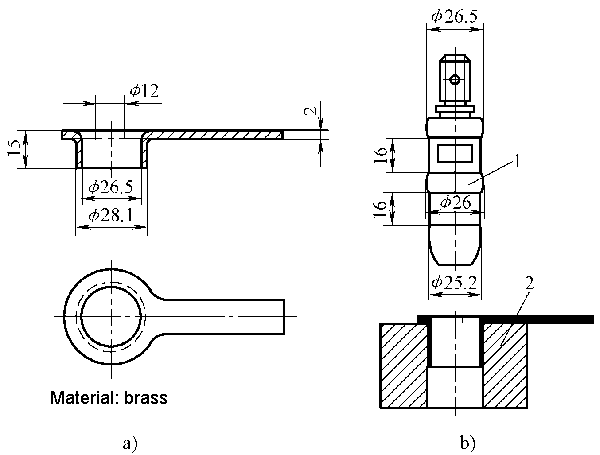

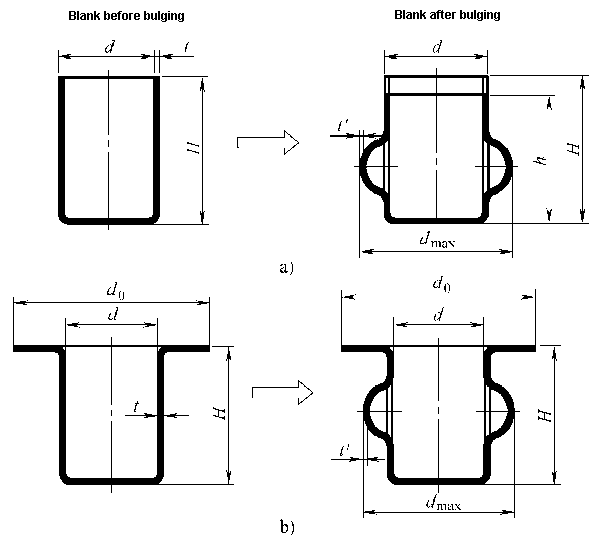

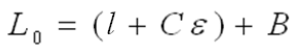

O abaulamento é um método de estampagem que usa um molde para deformar plasticamente o interior de uma peça oca sob a ação de tensão de tração bidirecional para obter uma peça convexa.

A área de deformação é quase toda a peça bruta ou a extremidade aberta, e a extremidade aberta da peça bruta é contraída e deformada.

Portanto, a deformação na área de deformação é um estado de deformação no qual a circunferência é alongada, comprimida axialmente e a espessura é reduzida.

A zona de deformação é limitada à parte a ser inchada no meio da peça bruta.

A zona de deformação produz principalmente deformação por alongamento na direção circunferencial e afinamento na direção da espessura.

O abaulamento é um processo de formação de alongamento.

Evitar o estouro é o principal problema a ser resolvido no processo de abaulamento.

O grau de deformação do abaulamento é expresso pela razão entre o diâmetro máximo do abaulamento convexo obtido após o abaulamento e o diâmetro da peça bruta antes do abaulamento, ou seja, o coeficiente de abaulamento:

Quanto maior o valor do coeficiente de abaulamento, maior o grau de deformação do abaulamento.

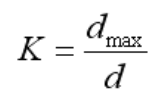

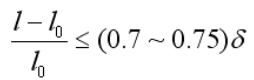

Quando abaulado, o comprimento da peça bruta quando axialmente pode se deformar livremente:

σZ - A tensão real na área de deformação de abaulamento, tome σZ=σb na estimativa aproximada.

Molde de borracha com abaulamento

Abaulamento de punção de líquido de alta pressão

Abaulamento hidráulico da junta em T

O beading e a prensagem de casco convexo são métodos de gravação que usam um molde para produzir cascos ou nervuras convexas (nervuras de reforço) na peça.

Características da formação de cascos convexos e de contas

O limite de formação do chanfro pode ser expresso pela quantidade de alteração no comprimento da zona de deformação antes e depois do chanfro

O limite de formação do casco convexo pode ser expresso pela altura h do casco convexo