Por que algumas peças de metal têm superfícies ásperas apesar da usinagem de precisão? Este artigo explora os defeitos comuns na rugosidade da superfície do metal, suas causas e medidas preventivas eficazes. A compreensão desses fatores pode ajudar na produção de acabamentos mais suaves e de maior qualidade. Os leitores aprenderão como fatores como velocidade de corte, condição da ferramenta e vibração contribuem para essas imperfeições e quais medidas podem ser tomadas para atenuá-las. Descubra soluções práticas para aprimorar seus processos de usinagem e garantir uma melhor qualidade de superfície.

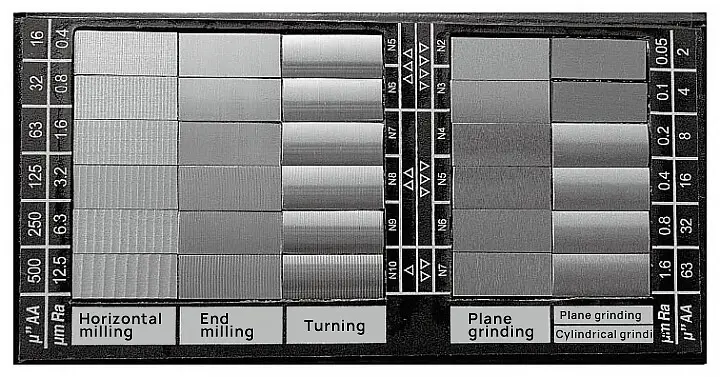

A rugosidade da superfície é um parâmetro crítico na fabricação de metais, influenciada por uma interação complexa de fatores durante o processo de usinagem. Esses fatores incluem o método de usinagem específico empregado, a interação dinâmica entre as ferramentas de corte e as superfícies da peça de trabalho, a deformação plástica localizada durante a formação de cavacos e as vibrações de alta frequência no sistema de usinagem.

A topografia de uma superfície usinada é caracterizada por seu padrão exclusivo de marcas, que pode variar significativamente em profundidade, densidade, forma e textura. Essas características são diretamente influenciadas pelo processo de usinagem escolhido, pelos parâmetros de corte, pela geometria da ferramenta e pelas propriedades inerentes ao material da peça.

Este artigo tem como objetivo fornecer uma análise aprofundada das causas básicas dos defeitos de rugosidade da superfície e apresentar um conjunto abrangente de estratégias preventivas e práticas recomendadas para atenuar esses problemas. Ao compreender os mecanismos subjacentes e implementar soluções direcionadas, os fabricantes podem otimizar a qualidade do acabamento da superfície, aprimorar o desempenho do produto e melhorar a eficiência geral da fabricação.

A presença de marcas de ferramenta ásperas geralmente é resultado do aumento da taxa de avanço de corte. Isso ocorre porque, durante o processo de corte, o formato da ferramenta pode fazer com que parte do metal na superfície processada não seja totalmente cortada, deixando para trás o que é chamado de marcas de ferramenta.

O aparecimento de trincas e rebarbas na superfície durante o corte de materiais de metal plástico é uma ocorrência comum quando a velocidade de corte é baixa e são usadas ferramentas de aço rápido ou de metal duro. Isso é chamado de "fenômeno de picada de escama". Isso é visto com frequência em processos de usinagem, como brochamento, entalhe e fresagem.

Ao cortar materiais plásticos em baixas velocidades com um pequeno ângulo de inclinação, os cavacos são frequentemente espremidos e rachados, causando uma mudança periódica na força entre a ferramenta e o cavaco, levando ao acúmulo de metal e resultando em fraturas e escamas na superfície usinada.

Arranhões e escoriações também são formas comuns de defeitos de rugosidade. Exemplos desses defeitos incluem dentes roídos no processamento de engrenagens e escoriações na retificação. Ao analisar as evidências deixadas por arranhões e escoriações, é possível determinar as causas e desenvolver medidas para solucioná-las.

A principal causa de um padrão de faca irregular é a máquina-ferramenta, que resulta em marcas de corte irregulares na superfície do metal processado.

Durante o processamento de metais, todo o sistema de processo pode sofrer vibrações, o que pode afetar significativamente o rugosidade da superfície de peças metálicas. Isso inclui a máquina-ferramenta, ferramenta de cortee a peça de trabalho. As vibrações de baixa frequência no sistema de processo tendem a produzir ondulações na superfície da peça de trabalho, enquanto as vibrações de alta frequência resultam em rugosidade.

As vibrações do sistema de processo podem ser divididas em dois tipos: vibração forçada e vibração autoexcitada. A vibração forçada é causada por forças externas periódicas, enquanto a vibração autoexcitada é produzida pelo próprio sistema. A forma mais comum de vibração autoexcitada é a vibração induzida por corte.

Para melhorar a rugosidade do corte, é importante escolher uma taxa de avanço adequada. Recomenda-se selecionar um avanço menor dentro da faixa permitida; no entanto, o avanço não deve ser muito pequeno, pois pode afetar negativamente a rugosidade. Além disso, ao retificar a ferramenta, aumentar o raio do arco da ponta da ferramenta dentro da faixa permitida pode afetar positivamente a rugosidade.

Primeiro, controle a velocidade de corte. A ocorrência de picadas de escamas pode ser atribuída, até certo ponto, à velocidade de corte. Se a velocidade exceder ou ficar abaixo da faixa designada, ocorrerá a picada da escama.

Em segundo lugar, ajuste a espessura do corte. Recomenda-se minimizar a espessura de corte o máximo possível. Um aumento na espessura de corte resultará em maior pressão entre o cavaco e a parte frontal da ferramenta, levando a uma picada mais frequente e severa na escala.

Além disso, o uso de um fluido de corte de alta qualidade pode evitar efetivamente a formação de escamas. Selecionar cuidadosamente o fluido de corte ângulo da ferramenta também é uma solução eficaz.

Por fim, melhore a usinabilidade do material da peça. Por exemplo, o aquecimento do material antes do corte pode reduzir o fenômeno de picadas de escamas em alguns casos.

Se a distribuição das marcas de arranhões e escoriações for consistente, isso geralmente é resultado de um problema com a máquina-ferramenta. Nos sistemas tradicionais, como a caixa do fuso, a caixa de alimentação e a caixa de calhas, podem ocorrer arranhões e escoriações regulares devido à flexão do eixo, ao mau engate da engrenagem ou a danos.

Para resolver esse problema, é importante inspecionar regularmente a máquina-ferramenta e realizar manutenção e reparos frequentes.

Entretanto, se as marcas de arranhões e escoriações forem inconsistentes, isso pode estar relacionado a cavacos, ferramentas ou fluido de corte. Por exemplo, durante a usinagem de furos profundos, a má remoção de cavacos pode resultar em marcas de arranhões na superfície interna.

A rugosidade da superfície da peça de trabalho geralmente é causada pela queda de partículas abrasivas e detritos durante o processo de esmerilhamento ou pelo uso de um rebolo inadequado ou de um fluido de corte sujo. Para evitar isso, é importante escolher o rebolo de esmerilhamento adequado e manter o fluido de corte limpo.

Há muitas razões para a irregularidade do padrão da faca, mas é comum ver traços lineares em espiral aparecerem na superfície das peças ao retificar um círculo externo. Isso geralmente ocorre devido a uma grande retidão erro no eixo do rebolo, o que enfatiza a importância da seleção cuidadosa e da manutenção regular do rebolo.

Outro exemplo de padrão irregular da faca é causado pelo deslizamento da bancada da máquina-ferramenta ou do suporte da ferramenta, o que leva a um movimento irregular da ferramenta. Para evitar que isso aconteça, é fundamental fazer a manutenção e o reparo adequados da máquina-ferramenta.

A principal maneira de eliminar as marcas de vibração de alta frequência é identificar a fonte de vibração, eliminá-la ou reduzi-la a um nível aceitável. Por exemplo, a vibração causada pela rotação desequilibrada de peças ou pelo sistema de transmissão da máquina-ferramenta é considerada vibração forçada.

Ao localizar a fonte de vibração e consertar a máquina-ferramenta, a vibração pode ser eliminada e as marcas de vibração desaparecerão.

Se a vibração for resultado de uma vibração natural induzida pelo corte, ela ocorrerá durante todo o processo de corte e exigirá ajustes em todo o sistema da máquina-ferramenta, da ferramenta e da peça. Isso pode envolver a alteração dos parâmetros de corte, a seleção da geometria apropriada da ferramenta, a fixação adequada da ferramenta e da peça de trabalho, o ajuste das folgas da máquina e a melhoria da resistência à vibração da máquina-ferramenta.

Ao pesquisar e analisar defeitos de rugosidade comuns em usinagem de tornoCom o uso da tecnologia de corte, os fatores que afetam a rugosidade da superfície durante o corte podem ser identificados, e as medidas e os métodos de eliminação correspondentes podem ser determinados.

Essa abordagem não só ajuda a evitar problemas antes da usinagem, mas também permite a identificação precisa e em tempo hábil da causa raiz de qualquer problema que possa surgir, levando a uma solução imediata. Isso é de importância prática para aprimorar a qualidade do produto e promover a produção intercambiável.