Você já se perguntou como os objetos de metal do cotidiano resistem ao desgaste? Este artigo revela o fascinante mundo dos processos de tratamento de superfícies metálicas. Desde o aumento da durabilidade até o acréscimo de funções especiais, descubra como essas técnicas transformam materiais comuns em componentes extraordinários. Mergulhe de cabeça para saber mais sobre a ciência por trás da modificação de superfícies, ligas, filmes de conversão e revestimentos, e como eles revolucionam a engenharia moderna.

O tratamento de superfície é um processo de engenharia sofisticado que utiliza tecnologias avançadas de física, química, metalurgia e ciência dos materiais para modificar as propriedades da superfície dos componentes. Essa abordagem interdisciplinar tem como objetivo aprimorar as características da superfície e, ao mesmo tempo, manter ou melhorar as propriedades do material principal, atingindo, em última análise, requisitos de desempenho predeterminados.

As principais funções do tratamento de superfície incluem:

Desempenho aprimorado:

Engenharia de superfície funcional:

Benefícios econômicos e ambientais:

Aprimoramento estético:

Os processos de tratamento de superfície abrangem uma ampla gama de técnicas, incluindo, entre outras, as seguintes:

- Tratamentos químicos: Anodização, fosfatização, deposição de vapor químico (CVD)

- Tratamentos físicos: Deposição física de vapor (PVD), pulverização de plasma, implantação de íons

- Tratamentos mecânicos: Shot peening, polimento, shock peening a laser

- Tratamentos térmicos: Nitretação, cementação, endurecimento por chama

Ele pode ser dividido em quatro categorias: tecnologia de modificação de superfície, tecnologia de liga de superfície, tecnologia de filme de conversão de superfície e tecnologia de revestimento de superfície.

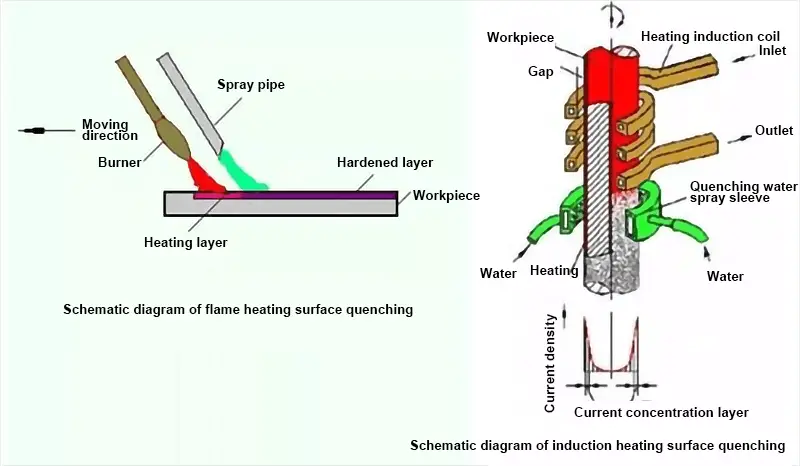

1. Resfriamento de superfície

A têmpera de superfície refere-se ao método de tratamento térmico de austenitização da camada superficial por meio de aquecimento rápido e têmpera para fortalecer a superfície das peças sem alterar a composição química e a estrutura central do aço.

Os principais métodos de resfriamento de superfície são o resfriamento por chama e o aquecimento por indução.

As fontes de calor comuns são as chamas de oxiacetileno ou de oxipropano.

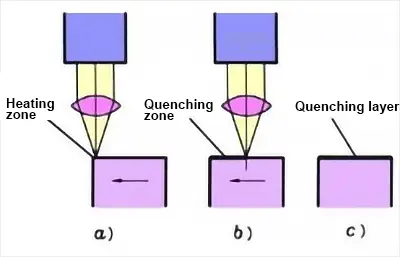

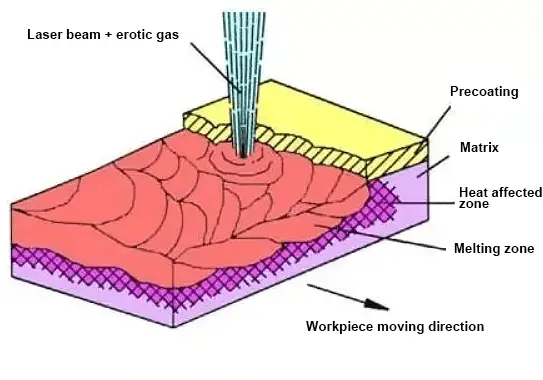

2. Reforço de superfície a laser

O reforço de superfície a laser é o processo de usar um feixe de laser focalizado para irradiar a superfície de uma peça de trabalho, aquecendo o material extremamente fino da superfície a uma temperatura acima da temperatura de transformação de fase ou do ponto de fusão em um tempo muito curto. Em seguida, o material é resfriado rapidamente para endurecer e fortalecer a superfície da peça de trabalho.

O reforço de superfície a laser pode ser dividido em tratamento de reforço de transformação de fase a laser, tratamento de liga de superfície a laser e revestimento a laser tratamento.

O reforço de superfície a laser tem uma pequena zona afetada pelo calor, pequena deformação e operação conveniente. Ele é usado principalmente para reforçar peças localmente, como matrizes de corteEixos de manivela, cames, eixos de comando de válvulas, eixos estriados, trilhos de guia de instrumentos de precisão, cortadores de aço de alta velocidade, engrenagens e camisas de cilindro de motores de combustão interna.

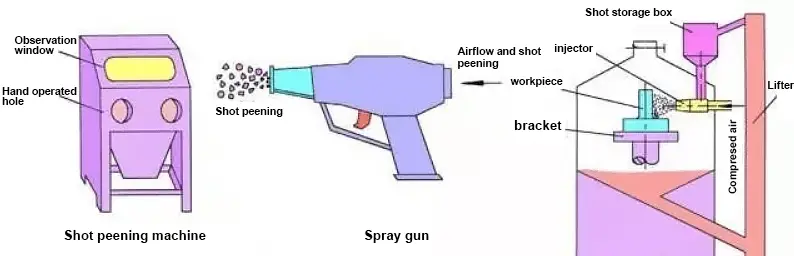

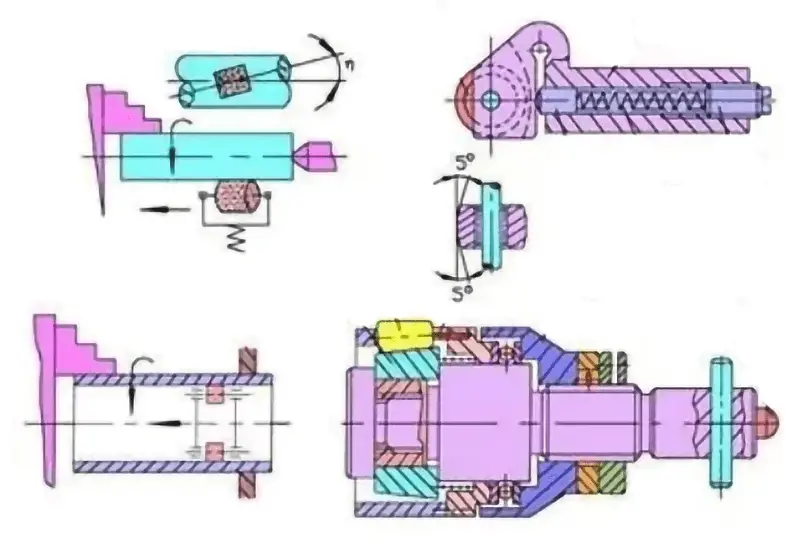

3. Chute descascamento

Shot peening é uma tecnologia de reforço que envolve a pulverização de um grande número de partículas móveis de alta velocidade sobre a superfície das peças. Esse processo cria inúmeros pequenos impactos na superfície do metal, induzindo a deformação plástica na superfície e nas regiões subsuperficiais das peças para obter o reforço.

Função:

4. Rolagem

A laminação é um processo de tratamento de superfície no qual rolos rígidos ou rolos são pressionados sobre a superfície rotativa da peça de trabalho em temperatura ambiente e se movem ao longo da direção do barramento para deformar e endurecer plasticamente a superfície da peça de trabalho, de modo a obter uma superfície precisa, lisa e reforçada ou um padrão específico.

Aplicativo: superfície cilíndrica, superfície cônica, plano e outras peças com formato relativamente simples.

5. Trefilação

A trefilação é um método de tratamento de superfície que envolve fazer com que o metal passe por uma matriz sob força externa, comprimindo a área da seção transversal do metal e obtendo a forma e o tamanho da área da seção transversal necessária, o que é chamado de processo de trefilação de metal.

O desenho do fio pode ser feito em linhas retas, linhas aleatórias, ondulações e linhas em espiral, de acordo com as necessidades de decoração.

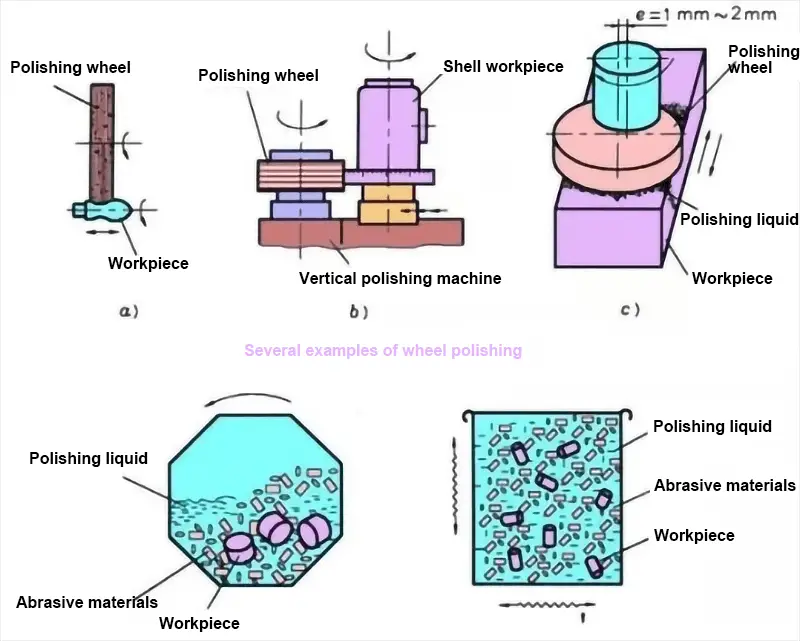

6. Polimento

O polimento é um método de acabamento usado para modificar a superfície das peças. Geralmente, ele só consegue obter uma superfície lisa e não pode melhorar ou mesmo manter a precisão original da usinagem. Com diferentes condições de pré-processamento, o valor Ra (uma medida de rugosidade da superfície) após o polimento pode chegar a 1,6 a 0,008 μm.

Em geral, ele é dividido em polimento mecânico e polimento químico.

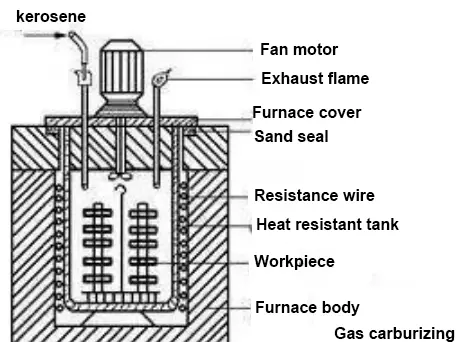

Tratamento térmico químico da superfície

O processo típico da tecnologia de liga de superfície é o tratamento térmico químico da superfície.

É um processo de tratamento térmico que envolve a colocação da peça de trabalho em um meio específico para aquecimento e isolamento. Isso permite que os átomos ativos no meio penetrem na superfície da peça de trabalho e alterem a composição e a organização química. Esse processo altera a superfície da peça de trabalho, o que, por sua vez, muda seu desempenho.

Comparado ao resfriamento da superfície, o tratamento térmico químico da superfície não apenas muda a estrutura da superfície do aço, mas também altera sua composição química.

A cementação e a nitretação podem ser categorizadas em elementos múltiplos e outros elementos, dependendo dos diferentes elementos usados.

O processo de tratamento térmico químico compreende três estágios fundamentais: decomposição, absorção e difusão.

Os dois principais métodos de tratamento térmico químico da superfície são a cementação e a nitretação.

| Comparação | Carburização | Nitretação |

| Objetivo | Melhorar a dureza da superfície, a resistência ao desgaste e a resistência à fadiga da peça de trabalho, mantendo a boa tenacidade do coração. | Melhora a dureza da superfície, a resistência ao desgaste e a resistência à fadiga da peça de trabalho, além de melhorar a resistência à corrosão. |

| Material | Aço de baixo carbono contendo 0,1 ~ 0,25% C. O alto teor de carbono reduz a resistência do núcleo. | É um aço de médio carbono que contém Cr, Mo, Al, Ti e V. |

| Método comum | Carburização a gás, carburização sólida e carburização a vácuo | Nitretação a gás método, método de nitretação iônica |

| temperatura | 900~950℃ | 500~570℃ |

| Espessura da superfície | Geralmente de 0,5 a 2 mm | Não mais do que 0,6 ~ 0,7 mm |

| Finalidade | É amplamente utilizado em peças mecânicas, como aeronaves, automóveis e tratores; como eixo de engrenagem, eixo de comando de válvulas, etc. | Ele é usado para peças com alta resistência ao desgaste e requisitos de precisão e peças resistentes ao calor, ao desgaste e à corrosão. Por exemplo, eixo pequeno de instrumento, engrenagem de carga leve e virabrequim importante, etc. |

1. Enegrecimento e fosfatização

Enegrecimento:

O processo de aquecimento de aço ou peças de aço a uma temperatura adequada no ar, vapor ou produtos químicos para formar uma película de óxido azul ou preto em sua superfície é conhecido como "azulamento". O aço ou as peças de aço também podem ficar azuis durante o processo.

Fosfatização:

A fosfatização é um processo no qual uma peça de trabalho feita de aço, alumínio ou zinco é imersa em uma solução de fosfatização (geralmente uma solução à base de fosfato ácido) e uma película cristalina de conversão de fosfato insolúvel em água é depositada na superfície.

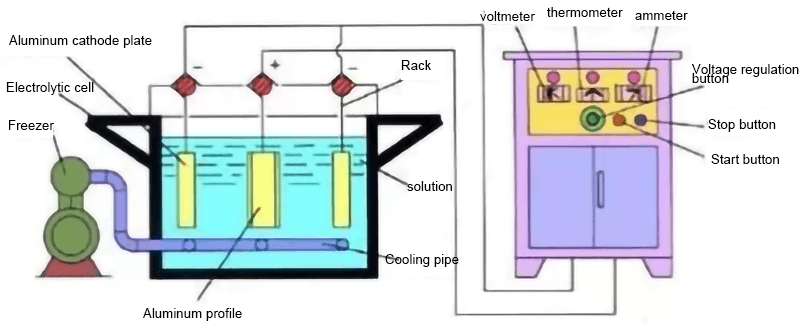

2. Oxidação anódica

Refere-se principalmente ao processo de criação de um revestimento de óxido na superfície do alumínio e de suas ligas.

Durante a anodização, as peças de alumínio ou liga de alumínio são imersas em um eletrólito ácido e atuam como ânodo sob a influência de uma corrente externa. Isso resulta na formação de um filme anticorrosivo e de oxidação que é firmemente combinado com o substrato na superfície das peças.

Esse filme de óxido possui propriedades exclusivas, como proteção, decoração, isolamento e resistência ao desgaste.

Antes da anodização, devem ser realizados polimento, desengorduramento, limpeza e outros pré-tratamentos, seguidos de lavagem, coloração e vedação.

Aplicativo: É comumente usado no tratamento de proteção de algumas peças especiais de automóveis e aeronaves, bem como no tratamento decorativo de artesanatos e produtos de hardware do dia a dia.

1. Pulverização térmica

A pulverização térmica envolve o aquecimento e a fusão de metais ou materiais não metálicos.materiais metálicos e soprando-os continuamente sobre a superfície da peça de trabalho com gás comprimido. Isso cria um revestimento que é firmemente combinado com o substrato, permitindo que a superfície da peça adquira as propriedades físicas e químicas necessárias.

A tecnologia de pulverização térmica pode melhorar a resistência ao desgaste, a resistência à corrosão, a resistência ao calor e o isolamento dos materiais.

Aplicativos: aeroespacial, energia atômica, eletrônica e outras tecnologias de ponta em quase todos os campos.

2. Revestimento a vácuo

A galvanização a vácuo é um processo de tratamento de superfície que envolve a deposição de vários filmes metálicos e não metálicos em uma superfície metálica por meio de destilação ou pulverização catódica sob condições de vácuo.

A galvanização a vácuo pode produzir revestimentos de superfície muito finos. Além disso, oferece vantagens como alta velocidade, boa adesão e menos poluição.

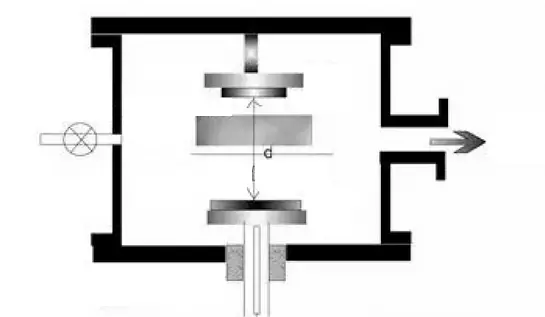

Princípio do revestimento por pulverização a vácuo

De acordo com os diferentes processos, o revestimento a vácuo pode ser dividido em evaporação a vácuo, pulverização catódica a vácuo e revestimento iônico a vácuo.

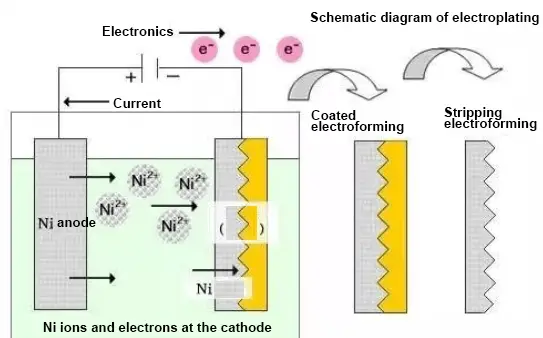

3. Galvanoplastia

A galvanoplastia é um processo eletroquímico e redox.

Para ilustrar a niquelagem: as peças de metal são imersas em uma solução de sal metálico (NiSO4) como cátodo, enquanto a placa de níquel metálico serve como ânodo. Ao conectar a fonte de alimentação CC, um revestimento de níquel metálico será depositado nas peças.

Os métodos de galvanoplastia são classificados como galvanoplastia comum ou galvanoplastia especial.

4. Deposição de vapor

A tecnologia de deposição de vapor é uma nova tecnologia de revestimento que usa métodos físicos ou químicos para depositar substâncias em fase de vapor contendo elementos de deposição na superfície dos materiais. Isso cria filmes finos.

A tecnologia de deposição de vapor é categorizada em deposição física de vapor (PVD) e deposição química de vapor (CVD) com base nos diferentes princípios do processo de deposição.

Deposição física de vapor (PVD)

A deposição física de vapor é uma tecnologia que envolve a vaporização de materiais em átomos, moléculas ou íons por métodos físicos sob condições de vácuo. Posteriormente, um filme fino é depositado na superfície dos materiais por meio do processo de vapor.

A tecnologia de deposição física compreende três métodos fundamentais: evaporação a vácuo, pulverização catódica e revestimento iônico.

Deposição de vapor químico (CVD)

A deposição de vapor químico é um processo que envolve formação de metal ou filmes compostos na superfície de um substrato por meio da interação entre o gás misto e a superfície do substrato em uma temperatura específica.

Os filmes de deposição de vapor químico são amplamente utilizados em vários setores, como manufatura mecânica, aeroespacial, transporte e indústrias químicas de carvão. Esses filmes possuem propriedades exclusivas, incluindo boa resistência ao desgaste, resistência à corrosão, resistência ao calor e propriedades elétricas e ópticas.