Imagine fundir dois metais muito diferentes sem problemas. Este artigo revela sete métodos eficazes para soldar latão e cobre vermelho, metais conhecidos por suas propriedades e desafios exclusivos. Da soldagem a gás à soldagem a arco de argônio, descubra as técnicas, ferramentas e dicas necessárias para obter soldas perfeitas. Ao final, você entenderá como lidar com esses metais com confiança, garantindo juntas fortes e de alta qualidade em seus projetos. Mergulhe no mundo da soldagem e aprimore suas habilidades com esses conhecimentos essenciais.

Latão

O latão é uma liga versátil de cobre e zinco conhecida por seu tom dourado característico. O latão padrão é composto principalmente de cobre e zinco, enquanto os latões especiais incorporam elementos adicionais como chumbo, estanho, manganês, níquel, ferro e silício para aprimorar propriedades específicas.

O teor de cobre no latão normalmente varia de 62% a 68%, resultando em um ponto de fusão entre 934°C e 967°C (1713°F a 1773°F). Essa composição confere excelente resistência ao desgaste e propriedades mecânicas favoráveis, tornando o latão um material ideal para a fabricação de vasos de pressão e outras aplicações exigentes.

Os latões especiais apresentam resistência superior, dureza e resistência à corrosão química em comparação com as ligas padrão. Essas propriedades aprimoradas os tornam particularmente adequados para a fabricação de tubos sem costura usados em aplicações críticas, como trocadores de calor, condensadores, tubulações criogênicas e sistemas de transporte submarino.

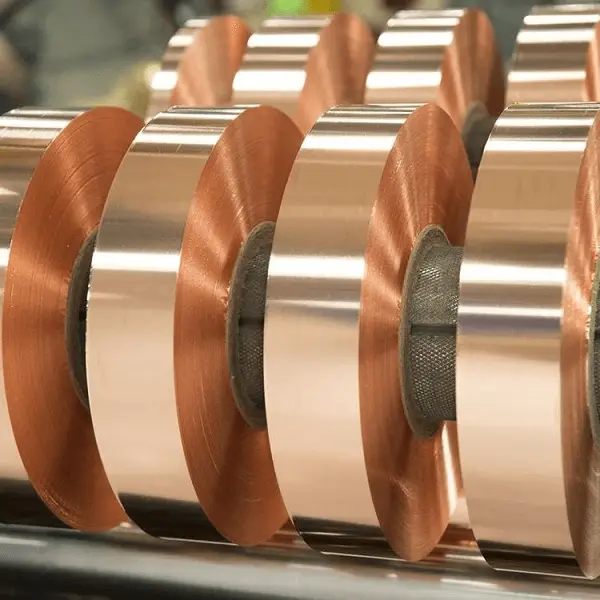

A versatilidade do latão vai além das aplicações em tubulações. Sua excelente conformabilidade e usinabilidade o tornam a escolha ideal para a produção de chapas metálicas, barras, peças fundidas de precisão e componentes complexos. O alto teor de cobre contribui para a excepcional plasticidade do latão, permitindo operações de conformação complexas, muitas vezes necessárias na fabricação de equipamentos de pressão.

Além disso, o latão oferece vantagens adicionais, como propriedades antimicrobianas, condutividade elétrica e características acústicas, expandindo sua utilidade em vários setores. As modernas técnicas de liga e os tratamentos térmicos permitem composições de latão sob medida para atender a requisitos específicos de desempenho, garantindo sua relevância contínua em aplicações avançadas de engenharia.

Cobre vermelho

O cobre vermelho, também conhecido como cobre industrial puro ou cobre eletrolítico de passo duro (ETP), é uma liga de cobre de alta pureza composta de pelo menos 99,90% de cobre. Sua cor laranja-avermelhada característica é resultado de seu alto teor de cobre e da formação de uma fina película de óxido em sua superfície quando exposta ao ar.

Com um ponto de fusão de 1084,62°C (1984,32°F), o cobre vermelho mantém excelente estabilidade térmica sem sofrer transformações de fase. Sua densidade é de aproximadamente 8,94 g/cm³ a 20°C, o que o torna significativamente mais denso do que muitos materiais estruturais comuns. Para fins de comparação, ele é cerca de 4,9 vezes mais denso que o magnésio (1,738 g/cm³) e aproximadamente 14% mais pesado que o aço doce (7,85 g/cm³).

A superfície do cobre vermelho forma prontamente uma camada protetora de óxido quando exposta ao oxigênio, resultando em sua aparência laranja-avermelhada característica. Essa pátina natural, composta principalmente de óxido de cobre (I) (Cu2O), não só contribui para seu apelo estético, mas também oferece alguma resistência à corrosão. O teor de oxigênio no cobre vermelho normalmente varia de 0,02% a 0,04% por peso, o que é intencionalmente mantido para aprimorar determinadas propriedades mecânicas e elétricas, como melhor ductilidade e condutividade elétrica.

Os métodos de soldagem de latão incluem soldagem a gás, soldagem a arco de carbono, soldagem a arco manual e soldagem a arco de argônio.

A soldagem a gás continua sendo o método preferido para unir componentes de latão devido à sua temperatura de chama mais baixa em comparação com os processos de soldagem elétrica. Essa característica reduz significativamente a volatilização do zinco, uma preocupação fundamental quando se trabalha com ligas de latão.

A seleção de materiais de enchimento adequados é fundamental para o sucesso da soldagem com gás de latão. Os arames de soldagem comumente usados incluem os graus 221, 222 e 224. Essas ligas são formuladas especificamente com elementos como silício (0,15-0,5%), estanho (0,5-1%) e ferro (0,1-0,5%). Esses aditivos têm várias finalidades:

Dois tipos de fluxo são essenciais para a soldagem com gás de latão:

A aplicação adequada do fluxo é fundamental para:

Quando realizada corretamente, a soldagem a gás de latão pode produzir juntas de alta qualidade, resistentes à corrosão, com excelentes propriedades mecânicas e distorção mínima.

A soldagem manual a arco de latão requer técnicas e considerações específicas devido às propriedades exclusivas do material. Além dos eletrodos disponíveis no mercado, como o cobre 227 e o cobre 237, eletrodos personalizados podem ser utilizados com eficiência para a soldagem de latão. Para obter os melhores resultados, recomenda-se o uso de uma fonte de alimentação CC com configuração de polaridade reta - conectando o eletrodo positivo à peça de trabalho e o eletrodo negativo à haste de soldagem.

Antes da soldagem, a preparação completa da superfície é fundamental. A superfície da peça de trabalho deve ser meticulosamente limpa para remover quaisquer óxidos, contaminantes ou resíduos orgânicos que possam comprometer a integridade da solda. Para garantir a penetração e a fusão adequadas da solda, o ângulo da ranhura deve ser usinado com precisão entre 60 e 70 graus.

O pré-aquecimento da peça de trabalho em uma faixa de temperatura de 150 a 250°C é essencial para atenuar o choque térmico e reduzir o risco de rachaduras. Esse processo de pré-aquecimento também ajuda a reduzir a taxa de resfriamento, minimizando, assim, as tensões internas na solda.

Durante o processo de soldagem, manter um arco de comprimento curto é fundamental para controlar a entrada de calor e minimizar a vaporização do zinco, um problema comum na soldagem de latão. A técnica de soldagem deve empregar um movimento linear sem movimentos transversais ou oscilatórios. Recomenda-se uma velocidade de soldagem relativamente alta para evitar o acúmulo excessivo de calor e manter a fluidez ideal do banho de solda.

Para soldas de latão expostas a ambientes corrosivos, como água do mar ou atmosferas ricas em amônia, o tratamento térmico pós-soldagem é imprescindível. O recozimento do componente soldado após a soldagem ajuda a aliviar as tensões residuais, homogeneizar a microestrutura e aumentar a resistência geral à corrosão da junta.

É importante observar que a ventilação adequada e os equipamentos de proteção individual são essenciais durante a soldagem de latão para reduzir os riscos associados à exposição à fumaça de zinco. Além disso, o monitoramento e o controle da temperatura de interpasse podem melhorar ainda mais a qualidade da solda e as propriedades mecânicas.

Para a soldagem TIG manual de latão, materiais de enchimento especializados, como AWS A5.7 ERCuSi-A (arame 221), ERCuSn-A (arame 222) e ERCuAl-A1 (arame 224), são comumente empregados. Essas ligas são projetadas para corresponder à composição e às propriedades mecânicas de vários tipos de latão. Como alternativa, a soldagem autógena ou o uso de materiais de enchimento com uma composição idêntica à do metal de base podem ser utilizados para obter a compatibilidade metalúrgica ideal.

Tanto o eletrodo de corrente contínua positiva (DCEP) quanto o de corrente alternada (AC) podem ser aplicados nesse processo. A soldagem por corrente alternada é geralmente preferida, pois minimiza a volatilização do zinco em comparação com a DCEP, reduzindo assim a porosidade e mantendo a composição da liga. O equilíbrio entre os semiciclos positivo e negativo do eletrodo na soldagem CA pode ser ajustado para otimizar a ação de limpeza e a entrada de calor.

O pré-aquecimento geralmente não é necessário para a soldagem TIG de latão devido à boa condutividade térmica da liga. No entanto, no caso de componentes com variações significativas de espessura (normalmente superiores a uma proporção de 4:1) ou de montagens grandes e complexas, o pré-aquecimento a 150-200°C pode ser necessário para evitar choques térmicos e garantir a distribuição uniforme do calor.

Para obter a melhor qualidade de solda, é fundamental manter uma alta velocidade de deslocamento e, ao mesmo tempo, garantir a fusão adequada. Essa abordagem minimiza a zona afetada pelo calor (HAZ) e reduz o risco de dezincificação em ligas de latão ricas em zinco. O fluxo adequado de gás de proteção (normalmente argônio puro a 10-15 L/min) é essencial para proteger o banho de solda da contaminação atmosférica.

O tratamento térmico pós-soldagem é recomendado para aliviar as tensões residuais e melhorar as propriedades mecânicas da solda. O recozimento a 300-400°C por 1-2 horas, seguido de resfriamento lento, alivia efetivamente a tensão da solda, melhora a ductilidade e reduz o risco de rachaduras por corrosão sob tensão durante o serviço. Para aplicações críticas, o recozimento em solução a temperaturas mais altas (650-750°C) pode ser considerado para homogeneizar totalmente a microestrutura, seguido de resfriamento rápido e endurecimento por envelhecimento, se necessário.

A soldagem de latão por arco de carbono exige uma seleção cuidadosa dos materiais de enchimento e das técnicas de soldagem para garantir a qualidade ideal da junta e minimizar a perda de zinco. A escolha do arame de solda depende da composição do metal de base, com opções que incluem o arame 221 (alto teor de cobre), o arame 222 (relação cobre-zinco equilibrada) e o arame 224 (maior teor de zinco). Para aplicações especializadas, arames de solda de latão feitos sob medida podem ser formulados para atender a requisitos específicos de liga.

Para proteger o banho de solda e melhorar a estabilidade do arco, recomenda-se o fluxo de gás 301. Esse fluxo ajuda a controlar a oxidação, reduzir a porosidade e melhorar a aparência do cordão de solda.

A soldagem com arco curto é a técnica preferida para a soldagem com arco de carbono em latão. Esse método minimiza o aporte de calor, reduzindo a evaporação do zinco e a perda por queima, que são preocupações fundamentais na soldagem de ligas de latão. O menor aporte de calor também ajuda a controlar a distorção e a manter as propriedades mecânicas do metal de base.

Para otimizar ainda mais o processo de soldagem:

Com o controle cuidadoso desses parâmetros, é possível obter soldas de latão de alta qualidade com perda mínima de zinco e propriedades mecânicas ideais usando o processo de soldagem a arco de carbono.

O cobre vermelho, também conhecido como cobre industrial puro ou cobre livre de oxigênio (OFC), pode ser unido por meio de várias técnicas de soldagem, cada uma delas adequada a aplicações e escalas de produção específicas. Para componentes de pequeno e médio porte, a soldagem a gás e os processos de arco manual são geralmente empregados, enquanto os métodos automatizados são preferidos para estruturas maiores ou produção de alto volume.

As juntas de topo são o método preferido para soldar cobre vermelho, oferecendo resistência ideal e distorção mínima. As juntas sobrepostas e as juntas em T são empregadas somente quando exigidas por requisitos específicos de projeto ou restrições de acessibilidade. Para a soldagem a gás de cobre vermelho, existem duas opções principais de materiais de enchimento:

Uma chama neutra, caracterizada por uma proporção equilibrada de oxigênio e acetileno, é crucial para a soldagem a gás do cobre vermelho. Esse tipo de chama mantém uma temperatura de aproximadamente 3200°C (5792°F) e evita tanto a oxidação quanto a impregnação de carbono no banho de solda. O ajuste adequado da chama é essencial, pois uma chama oxidante pode levar à porosidade e à redução da resistência da junta, enquanto uma chama carburizante pode causar fragilidade na solda.

Ao realizar a soldagem a gás em cobre vermelho, é importante pré-aquecer a peça de trabalho a cerca de 300-500°C (572-932°F) para reduzir os gradientes térmicos e minimizar o risco de rachaduras. Além disso, a manutenção da limpeza das superfícies da junta e o controle da entrada de calor são fatores críticos para a obtenção de soldas de alta qualidade nesse material altamente condutor de calor.

Na soldagem a arco manual de cobre vermelho, as varetas de soldagem ERCu ou ECu (por exemplo, cobre 107) são utilizadas com um metal de base de cobre vermelho (T2, T3) correspondente. Antes da soldagem, a limpeza completa das bordas da junta é fundamental para remover óxidos e contaminantes, garantindo a qualidade ideal da solda.

Para peças com mais de 4 mm de espessura, o pré-aquecimento é essencial para evitar choque térmico e reduzir o risco de rachaduras. A faixa de temperatura recomendada para o pré-aquecimento é de 400 a 500°C, que deve ser monitorada com um pirômetro calibrado. A soldagem deve ser realizada com uma fonte de energia de polaridade reversa CC (DCEP) para aumentar a estabilidade e a penetração do arco.

Durante o processo de soldagem, mantenha um comprimento de arco curto para minimizar a entrada de calor e a oxidação. O eletrodo deve ser manipulado em linha reta, sem movimento lateral. Um leve movimento alternativo pode melhorar o controle e a fusão do banho de solda. Para soldas longas, use a técnica de soldagem back-step para gerenciar a distribuição de calor e reduzir a distorção.

A velocidade de soldagem deve ser otimizada para equilibrar a entrada de calor e a qualidade da solda. Velocidades mais rápidas geralmente produzem melhores resultados na soldagem de cobre, pois limitam a zona afetada pelo calor (HAZ) e reduzem o risco de porosidade.

Na soldagem de múltiplos passes, a limpeza completa entre passes é fundamental. Remova toda a escória e os óxidos entre as camadas usando uma escova de arame de aço inoxidável para evitar inclusões e garantir a fusão adequada.

A ventilação adequada é fundamental ao soldar cobre para evitar a exposição a vapores potencialmente nocivos. Use ventilação de exaustão local ou use proteção respiratória adequada para reduzir o risco de envenenamento por cobre.

O tratamento pós-solda envolve o alívio da tensão por meio de peening. Martele suavemente o cordão de solda enquanto ele ainda estiver quente para induzir a tensão compressiva, o que pode ajudar a neutralizar as tensões de contração e melhorar as propriedades mecânicas da solda. No entanto, tenha cuidado para evitar deformações ou rachaduras excessivas.

Para aplicações críticas, considere o tratamento térmico pós-soldagem (PWHT) para aliviar ainda mais as tensões residuais e otimizar a microestrutura da solda e da ZTA.

Leitura relacionada: Como escolher a vareta de solda certa?

Na soldagem TIG manual de cobre vermelho, são empregados arames de enchimento especializados, como ER Cu (arame 201), ERCu-A1 (arame 202) e arame de cobre vermelho T2. Antes da soldagem, é fundamental limpar meticulosamente as bordas de soldagem e as superfícies do arame de enchimento para remover películas de óxido, óleos e outros contaminantes. Essa preparação evita defeitos como porosidade e inclusões de escória, que podem comprometer a integridade da solda. A limpeza pode ser realizada por meio de métodos mecânicos (por exemplo, escovação de arame, esmerilhamento) ou processos químicos (por exemplo, decapagem ácida).

A preparação da junta varia de acordo com a espessura do material. Para espessuras abaixo de 3 mm, uma junta de topo quadrada é suficiente. Placas de 3 a 10 mm de espessura exigem uma única ranhura em V com um ângulo incluído de 60 a 70°. Para espessuras superiores a 10 mm, recomenda-se uma ranhura em X (V duplo) com ângulos de 60 a 70°. As bordas afiadas são preferíveis às bordas sem corte para garantir a penetração total. A folga da raiz para juntas de topo deve ser controlada com precisão, variando de 0,5 a 1,5 mm, correlacionada com a espessura da placa e a geometria da ranhura para otimizar a fusão e minimizar a distorção.

A soldagem TIG de cobre vermelho normalmente utiliza a polaridade positiva do eletrodo de corrente contínua (DCEP), com o eletrodo de tungstênio conectado ao terminal positivo. Essa configuração promove a remoção de óxido e melhora a fluidez do banho de solda. Para reduzir a porosidade e garantir uma fusão confiável, especialmente na raiz da solda, é essencial:

As temperaturas de pré-aquecimento devem ser cuidadosamente controladas: 150-300°C para espessuras inferiores a 3 mm e 350-500°C para seções mais espessas. Deve-se evitar o pré-aquecimento excessivo, pois ele pode degradar as propriedades mecânicas da junta soldada por meio do crescimento excessivo de grãos e do possível endurecimento por precipitação em determinadas ligas de cobre.

O processo de soldagem deve ser executado com controle preciso da entrada de calor, mantendo um comprimento de arco curto e empregando um leve ângulo de recuo da tocha para melhorar a penetração e reduzir a oxidação. O tratamento térmico pós-soldagem pode ser necessário para seções espessas a fim de aliviar as tensões residuais e otimizar as propriedades mecânicas.

A soldagem a arco de carbono é uma técnica viável para unir componentes de cobre vermelho. Esse processo utiliza eletrodos de carbono ou de grafite como fonte primária de calor, com a composição do arame de soldagem compatível com a usada em operações de soldagem a gás. O método oferece versatilidade, permitindo tanto a soldagem quanto o corte do metal de base.

Para obter os melhores resultados, recomenda-se um fluxo especializado, como o fluxo de gás 301. Esse fluxo ajuda a proteger o banho de solda da contaminação atmosférica, melhorando as características de fluxo e aprimorando a qualidade geral da solda. A escolha entre eletrodos de carbono e grafite depende dos requisitos específicos da aplicação, sendo que o grafite geralmente oferece melhor estabilidade do arco e menores riscos de contaminação.

Ao soldar cobre vermelho usando esse método, é fundamental considerar a alta condutividade térmica do material. O pré-aquecimento da peça de trabalho e a manutenção de temperaturas adequadas entre passes podem ajudar a evitar defeitos relacionados ao calor e garantir uma penetração uniforme. Além disso, o controle da entrada de calor é essencial para minimizar a distorção e manter as propriedades desejáveis do cobre.

A ventilação adequada é necessária durante o processo de soldagem devido à possível geração de fumaça. Os operadores também devem estar cientes dos desafios específicos associados à soldagem de cobre, como sua tendência a absorver gases quando fundido, o que pode levar à porosidade se não for gerenciado adequadamente.

Durante a instalação de um equipamento, uma empresa precisou soldar seis tubos de cobre (modelo T2) com dimensões de Φ180mm×10mm. Para essa tarefa, a soldagem manual com gás inerte de tungstênio foi empregada com grande sucesso. As etapas do processo de soldagem foram as seguintes:

1. Preparação para pré-soldagem

1.1 O equipamento de soldagem usado foi um WSE-350 AC/DC Soldagem TIG máquina com polaridade positiva de CC. A escolha material de soldagem foi o fio de solda de cobre (fio 201), com um diâmetro de 3 mm. A pureza do gás argônio era ≥99,96%.

1.2 Os chanfros estavam alinhados, sem espaços entre eles.

1.3 A área de soldagem do tubo de cobre e o fio de cobre foram mantidos livres de óleo, camadas de oxidação, umidade e outros contaminantes, e exibiram um brilho metálico.

1.4 Parâmetros de soldagem: Foi usado um eletrodo de tungstênio de cério de Φ3 mm e um bocal de Φ14 mm. A corrente de soldagem foi ajustada entre 160~180A, e o fluxo de gás argônio foi de 15L/min.

1.5 Pré-aquecimento: Devido à alta condutividade térmica e ao coeficiente de expansão térmica do cobre, bem como à sua fragilidade quando aquecido, o chanfro do tubo de cobre e a área de 60 mm de cada lado foram pré-aquecidos antes da soldagem. Esse pré-aquecimento foi realizado com uma chama de oxi-acetileno, atingindo uma temperatura de aproximadamente 500℃. A temperatura foi medida com um termômetro de ponto de contato.

1.6 Duas áreas do tubo foram soldadas por pontos (dividindo a circunferência do tubo em três partes iguais, duas das quais foram soldadas por pontos e uma foi o ponto inicial da solda). As soldas de aderência tinham um comprimento necessário ≥10 mm e uma altura de solda adequada de 3 mm.

2. Procedimento de soldagem

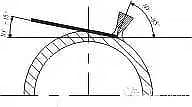

O processo de soldagem foi feito em duas camadas: uma de raiz e outra de topo. Toda a soldagem foi feita na posição de soldagem rotacional, especificamente entre 10 e 11:30 em um relógio, com uma rotação aleatória para cima durante a soldagem.

2.1 Corrida de raiz: A execução da raiz foi realizada usando um técnica de soldagem. Durante a soldagem, foram tomadas medidas para evitar a formação de bolsões de gás, inclusões de escória, respingos de solda e penetração incompleta. O ângulo entre o arame de solda e a superfície do tubo foi mantido o menor possível para melhorar a eficácia da proteção de argônio, conforme mostrado na Figura 7.

Garanta o movimento suave da pistola de soldagem e o controle adequado da temperatura da poça de fusão. Ela não deve ser nem muito alta nem muito baixa para que o processo de soldagem ocorra sem problemas. É fundamental monitorar de perto o fluxo do cobre fundido no banho de solda e dominar o tempo de fusão e penetração.

Quando o metal fundido no banho de solda começa a afundar levemente, isso indica penetração (com boa formação básica de raiz).

Adote um método de alimentação de arame "interrompido" para a inserção do arame de enchimento, ou seja, o arame de solda de cobre avança e recua alternadamente. O arame deve avançar "rapidamente" e recuar "de forma limpa", mantendo esse estado enquanto solda uniformemente para frente. Se a velocidade de soldagem for ligeiramente lenta ou se a penetração for irregular, poderá ocorrer uma penetração incompleta ou queima, resultando em nódulos de soldagem. O método de ataque do arco, a junta e a operação são os mesmos do método de soldagem a arco de argônio mencionado anteriormente.

2.2 Soldagem da camada de cobertura: A pistola de soldagem gira para a esquerda e para a direita, e o arame de soldagem é alimentado com o movimento da pistola de soldagem. Quando o arco se mover para ambos os lados da ranhura, faça uma pequena pausa e adicione o arame de solda para preencher a ranhura e subir de 1,5 a 2 mm acima da superfície do tubo. A pistola de soldagem e o arame de soldagem devem cooperar adequadamente e oscilar uniformemente para controlar a consistência do formato do banho de solda e produzir uma solda de excelente qualidade por dentro e por fora.

1) Durante a soldagem, o "toque de tungstênio" (ou seja, o contato do eletrodo de tungstênio com o arame de soldagem ou com o banho de solda) é estritamente proibido. Se ocorrer o "contato com o tungstênio" durante a soldagem, uma grande quantidade de poeira metálica e vapores entrará no banho de solda, resultando em vários poros em forma de favo de mel ou rachaduras na solda. Se ocorrer um "toque de tungstênio", interrompa a soldagem, trate-o com um esmerilhamento limpo e substitua o eletrodo de tungstênio ou afie novamente a ponta de tungstênio até que o metal esteja livre de pontos de cobre.

2) Assegure o contato firme das linhas sobrepostas e evite arranhar a superfície do tubo.

3) Depois que a solda esfriar um pouco, gire o tubo e coloque-o com firmeza.

4) Controle a temperatura da camada intermediária. Se a fusão da solda se tornar difícil, isso indica uma temperatura baixa. Reaqueça acima de 500 ℃ antes de soldar novamente para evitar fusão incompleta ou defeitos de fusão ruins.

5) Garanta uma boa fusão, velocidade de soldagem um pouco mais rápida e alimentação de arame adequada. Preste atenção à fusão simultânea do metal de base e do arame de soldagem para que se fundam em um só, a fim de evitar a fusão incompleta ou defeitos de fusão ruins.

6) Ao extinguir o arco de soldagem, a pistola de soldagem não deve ser levantada imediatamente. Continue a usar o pós-fluxo gás de proteção função de proteger o banho de solda para evitar a formação de poros.

Após a inspeção, se não houver defeitos, como poros, rachaduras ou inclusões de escória, reaqueça a área de soldagem da junta do tubo soldado a 600~700°C e, em seguida, resfrie-a com água da torneira para aumentar a plasticidade da área de soldagem.

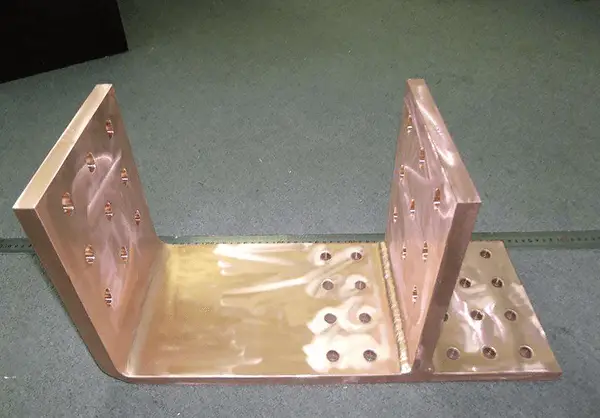

O waterstop na piscina de resfriamento do alto-forno é composto por chapas de cobre roxo de δ=2 mm de espessura soldadas entre si. A soldagem é um desafio devido à excelente condutividade térmica do cobre.

Ou a temperatura é insuficiente para formar uma poça de fusão, resultando em metal não fundido ou mal fundido na solda, ou a temperatura é muito alta, fazendo com que uma grande área da zona de soldagem derreta, resultando em defeitos de soldagem como queima ou pedaços de solda. A soldagem de chapas finas de cobre roxo é um problema bastante "complicado".

O problema pode ser resolvido de forma eficaz com o uso de "brass brasagem" método de soldagem. Os preparativos antes da soldagem e o processo de operação de soldagem são os seguintes:

1) Descontaminar 60 mm de cada lado do costura de solda e use uma escova de aço para polir e revelar o brilho metálico.

2) As peças de trabalho são emparelhadas sem uma ranhura, e a folga de emparelhamento deve ser inferior a 1 mm.

3) Use o fio de solda de latão silício de Ф3mm (fio 224) com fluxo de soldagem 301.

4) Nivele a área a ser soldada (a almofada é feita de material plano). chapa de açoque deve ser mais espessa para evitar a deformação térmica).

5) Pré-aquecimento. Dois soldadores usam tochas de soldagem médias e chamas neutras para aquecer a área de soldagem simultaneamente, atingindo uma temperatura de 500~600°C. Uma pessoa solda e a outra continua a aquecer o local de soldagem para garantir o progresso estável do processo de soldagem.

6) O soldador de pré-aquecimento usa uma chama neutra, e o soldador de soldagem usa uma chama levemente oxidante.

7) Soldagem por pontos e a soldagem formal deve ser realizada continuamente, com uma distância de soldagem por pontos de 60 a 80 mm. O ponto de solda por pontos deve ser menor.

8) Preste muita atenção às mudanças de temperatura na área de soldagem durante o aquecimento e a soldagem para evitar que ela fique muito alta ou muito baixa. Em geral, avalie visualmente pela cor vermelha escura (550~600℃).

9) O movimento do bocal de soldagem deve ser estável e avançar em uma velocidade uniforme. O núcleo da chama (ponto branco) deve estar de 5 a 8 mm acima da poça de fusão. O contorno da chama deve sempre cobrir a poça de fusão para evitar o contato com o ar. Certifique-se de que o líquido de latão se espalhe natural e suavemente para ambos os lados da solda e penetre na fenda.

10) Para tornar a estrutura cristalina da junta soldada mais densa e melhorar sua resistência e tenacidade, bata na solda com um pequeno martelo após a soldagem.

11) Realize um teste de estanqueidade após a soldagem.