Como você pode evitar que seus moldes rachem durante o tratamento térmico? Este artigo se aprofunda no intrincado processo de tratamento térmico do molde, descrevendo defeitos comuns, como trincas de têmpera e dureza insuficiente. Ao explorar as medidas preventivas, ele o equipará com soluções práticas para aumentar a durabilidade e o desempenho do molde. Descubra as principais técnicas para obter resultados ideais e manter a integridade de seus moldes em cada estágio crítico do tratamento térmico.

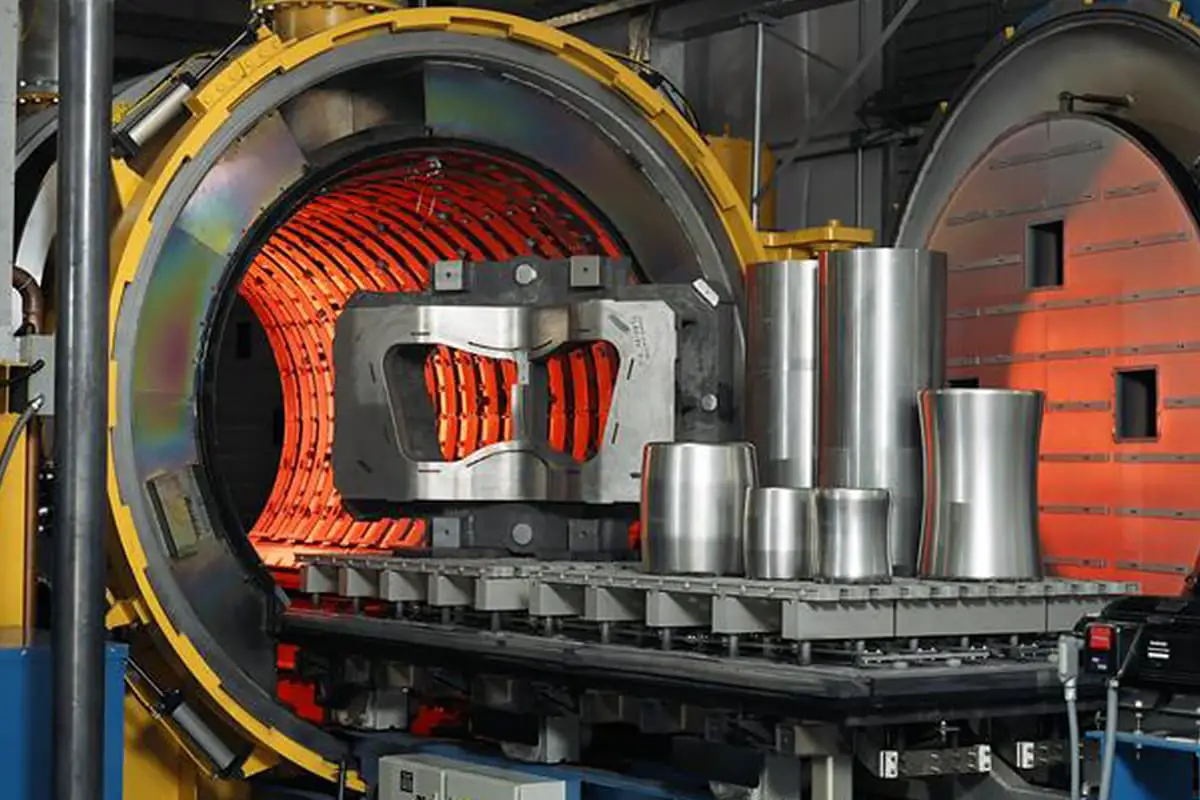

O molde passa por um processo de tratamento térmico que consiste em pré-aquecimento, aquecimento terminal e endurecimento da superfície.

Os defeitos de tratamento térmico referem-se a vários problemas que ocorrem durante o estágio final do tratamento térmico do molde ou em processos e usos subsequentes. Esses defeitos podem incluir trincas de resfriamento, baixa estabilidade dimensional, dureza insuficiente, trincas de eletromecanização, trincas de retificação e falha precoce do molde.

Uma análise mais detalhada é fornecida abaixo.

As causas das rachaduras de têmpera e as medidas preventivas são as seguintes:

Medidas preventivas: Verifique e aprimore o projeto, incluindo cantos arredondados, colocação de furos e transições de seção transversal.

Medidas preventivas: Manter e revisar o sistema de controle de temperatura, ajustar a temperatura do processo e adicionar ferro entre a peça de trabalho e o piso do forno.

Medidas preventivas: Use aquecimento em atmosfera controlada, aquecimento em banho de sal, forno a vácuo, forno de caixa com proteção de caixa ou aplique revestimento antioxidante e aumente a margem de usinagem em 2 a 3 mm.

Medidas preventivas: Compreender as características de resfriamento do meio de resfriamento ou tratamento de têmpera e selecione o líquido de arrefecimento adequado.

Medidas preventivas: Usar o processo de forjamento correto e implementar um sistema de tratamento de pré-aquecimento razoável.

Os motivos e as precauções para a dureza insuficiente são os seguintes:

Medidas preventivas: Corrigir a temperatura do processo, revisar e verificar o sistema de controle de temperatura. Ao instalar o forno, as peças de trabalho devem ser espaçadas uniformemente e não devem ser empilhadas ou agrupadas para resfriamento.

Medidas preventivas: Corrigir a temperatura do processo, revisar e verificar o sistema de controle de temperatura.

Medidas preventivas: Corrigir a temperatura do processo, revisar e verificar o sistema de controle de temperatura. Entre no forno em uma temperatura não superior à temperatura definida.

Medidas preventivas: Entre rapidamente no tanque a partir do forno, entenda as características de resfriamento do meio de resfriamento, adicione ou resfrie o meio de resfriamento, se necessário, reforce a agitação do líquido de resfriamento e remova-o a uma temperatura de Ms + 50°C.

Medidas preventivas: Use atmosfera controlada e aquecimento por banho de sal, forno a vácuo e forno de caixa com proteção de caixa ou revestimento antioxidante, e aumente a margem de usinagem em 2 a 3 mm.

No campo da fabricação mecânica, a ocorrência de deformação durante o tratamento térmico é considerada absoluta, enquanto a ausência de deformação é relativa. Em outras palavras, tudo depende do tamanho. Isso se deve principalmente ao efeito de relevo da superfície causado por martensita transformação durante o tratamento térmico.

Evitar a deformação (mudanças nas dimensões e na forma) durante o tratamento térmico é uma tarefa desafiadora e, muitas vezes, exige experiência para ser resolvida. Isso ocorre porque vários fatores, como a tipo de açoO formato do molde, a distribuição inadequada de carbonetos e o método de forjamento e tratamento térmico podem contribuir ou piorar o problema.

Além disso, as alterações em qualquer uma das várias condições durante o tratamento térmico podem afetar muito o grau de deformação da peça de aço.

Durante muito tempo, a solução do problema de deformação por tratamento térmico foi feita principalmente por meio da experiência e da heurística. No entanto, é fundamental ter uma compreensão completa da relação entre o molde e a deformação por tratamento térmico. forjamento de açoA orientação do módulo, o formato do molde, o método de tratamento térmico e a deformação do tratamento térmico. Esse entendimento pode ser obtido por meio da análise dos dados acumulados e do estabelecimento de arquivos de deformação do tratamento térmico.

A descarbonetação é um fenômeno e uma reação em que o carbono na camada superficial do aço é total ou parcialmente perdido devido ao efeito da atmosfera circundante durante o aquecimento ou o isolamento.

O descarbonetação do aço pode resultar em dureza insuficiente, rachaduras por têmpera, deformação por tratamento térmico e defeitos de tratamento térmico químico. Além disso, isso pode afetar significativamente resistência à fadigaresistência ao desgaste e desempenho do molde.

Na fabricação de moldes, a usinagem por descarga elétrica (EDM) está se tornando um método de processamento cada vez mais comum. No entanto, com seu uso generalizado, os defeitos causados pela EDM também aumentaram.

EDM é um método de usinagem que derrete a superfície de um molde usando a alta temperatura gerada pela descarga elétrica. Esse processo forma uma camada deteriorativa branca de EDM na superfície de usinagem e gera uma tensão de tração de cerca de 800 MPa. Como resultado, podem ocorrer deformações ou rachaduras durante o processamento elétrico do molde.

Portanto, ao usar moldes de EDM, é fundamental entender o impacto da EDM no aço do molde e tomar medidas preventivas para evitar defeitos:

A resistência insuficiente pode ser atribuída a uma temperatura de têmpera excessivamente alta e a um tempo de retenção prolongado, o que leva ao engrossamento do grão, ou à incapacidade de evitar o revenimento na zona frágil.

A presença de uma grande quantidade de austenita na peça de trabalho pode resultar em estresse estrutural e rachaduras na peça de trabalho quando a transformação de têmpera ocorre durante o calor de retificação. Para evitar isso, duas medidas preventivas podem ser tomadas: realizar um tratamento criogênico após a têmpera ou repetir o processo de revenimento (normalmente de 2 a 3 vezes para aços ferramenta de baixa liga em trabalho a frio) para minimizar a quantidade de austenita retida.

O design do molde depende principalmente de seu uso pretendido, e sua estrutura nem sempre pode ser completamente racional e simétrica.

Isso exige que os projetistas adotem medidas eficazes durante o processo de projeto do molde. Sem comprometer o desempenho do molde, eles devem prestar atenção à capacidade de fabricação, à racionalidade estrutural e à simetria geométrica.

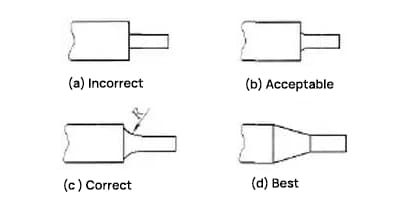

(1) Evite cantos vivos e seções com grandes diferenças de espessura.

Seções com diferenças drásticas de espessura, bordas finas e cantos afiados devem ser evitadas.

Transições suaves devem ser empregadas nas junções das seções grossas e finas do molde. Isso pode reduzir efetivamente as diferenças de temperatura na seção transversal do molde, minimizando o estresse térmico.

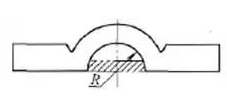

Ele também pode reduzir a disparidade de tempo das transformações estruturais ao longo da seção, reduzindo assim a tensão estrutural. A Figura 1 ilustra o uso de filetes e cones de transição no projeto do molde.

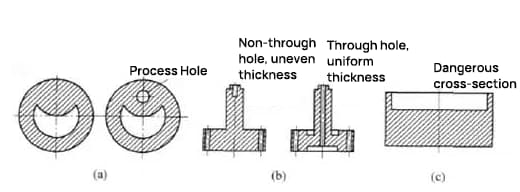

(2) Incorporação de furos de processo adicionais

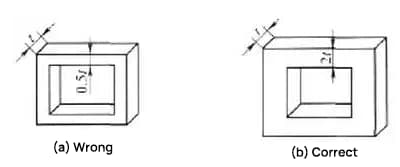

Para os moldes que são realmente desafiadores para garantir seções transversais uniformes e simétricas, deve-se, sem comprometer sua funcionalidade, converter os furos cegos em furos passantes ou integrar adequadamente furos de processo adicionais.

A Figura 3a ilustra um tipo de matriz de cavidade estreita que, após o resfriamento, sofre deformação, conforme representado pelas linhas pontilhadas. Se dois furos de processo forem adicionados durante a fase de projeto (conforme mostrado na Figura 3b), isso reduzirá a diferença de temperatura na seção durante a têmpera, diminuindo, assim, a tensão térmica e melhorando significativamente a situação de deformação.

A Figura 4 também demonstra um exemplo de adição de orifícios de processo ou de alteração de orifícios cegos para orifícios passantes, o que pode reduzir a maior suscetibilidade a rachaduras causada pela espessura irregular.

(3) Utilizar estruturas fechadas e simétricas o máximo possível

Quando o formato do molde é aberto ou assimétrico, a distribuição de tensão após a têmpera é desigual, o que leva facilmente à deformação. Portanto, para moldes de ranhura geralmente deformáveis, é aconselhável deixar as nervuras antes da têmpera e cortá-las após a têmpera.

Conforme mostrado na Figura 5, a peça de trabalho ranhurada originalmente se deformou no ponto R após a têmpera. Ao adicionar nervuras (a parte sombreada na Figura 5), a deformação por resfriamento pode ser evitada de forma eficaz.

(4) Implementação de uma estrutura composta

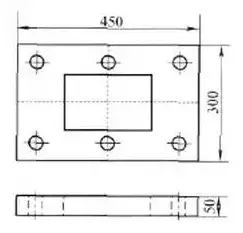

Para moldes côncavos de formato complexo e de grande escala com mais de 400 mm de tamanho, bem como para moldes convexos finos e alongados, é ideal empregar uma estrutura composta.

Essa abordagem simplifica a complexidade, reduz o tamanho e transforma as superfícies internas do molde em externas. Isso não apenas facilita o processamento térmico, mas também minimiza efetivamente a deformação e as rachaduras.

Ao projetar uma estrutura composta, a decomposição geralmente deve seguir esses princípios, desde que eles não afetem a precisão do ajuste:

(1) Ajuste a espessura para garantir uma seção transversal uniforme após a decomposição, especialmente para moldes com diferenças marcantes em suas seções transversais iniciais.

(2) Decomponha as áreas propensas à concentração de tensão para distribuir a tensão e evitar rachaduras.

(3) Incorporar furos de processo alinhados para manter a simetria estrutural.

(4) Facilitar o processamento térmico e a facilidade de montagem.

(5) Acima de tudo, a usabilidade deve ser garantida.

A Figura 6 ilustra uma grande matriz côncava. Optar por uma estrutura monolítica torna o tratamento térmico desafiador e resulta em retração inconsistente na cavidade da matriz após a têmpera.

Isso pode até mesmo levar a bordas de lâmina irregulares e distorção plana, que são difíceis de corrigir no processamento subsequente. Portanto, uma estrutura modular pode ser usada. Conforme indicado pelas linhas tracejadas na Figura 6, a estrutura é dividida em quatro partes.

Após o tratamento térmico, essas peças são remontadas, retificadas e encaixadas. Isso não apenas simplifica o processo de tratamento térmico, mas também resolve o problema de deformação.

A deformação e a rachadura do tratamento térmico estão intimamente relacionadas ao aço usado e à sua qualidade. Portanto, o material deve ser selecionado com base nos requisitos de desempenho da matriz.

Fatores como a precisão, a estrutura e o tamanho da matriz, bem como a natureza, a quantidade e os métodos de processamento da peça de trabalho devem ser considerados.

Em geral, se não houver requisitos de deformação e precisão para a matriz, o aço carbono para ferramentas pode ser usado para reduzir os custos. Para componentes propensos a deformações e rachaduras, pode-se optar por aço ferramenta de liga de alta resistência com velocidades críticas de resfriamento de têmpera mais lentas.

A Figura 7 mostra uma matriz para um componente eletrônico. Originalmente, foi usado aço T10A, e o processo de resfriamento com água e óleo levou a uma deformação significativa e à suscetibilidade a rachaduras.

Além disso, a têmpera em banho alcalino dificultava o endurecimento da cavidade da matriz. Agora, é usado o aço 9Mn2V ou o aço CrWMn, que atende aos requisitos de dureza e deformação da têmpera.

É evidente que, quando os moldes feitos de aço carbono não atendem aos requisitos de deformação, a substituição por liga de aço como 9Mn2V ou CrWMn podem resolver os problemas de deformação e rachaduras.

Apesar do custo um pouco mais alto do material, ele ainda é econômico no esquema geral das coisas.

Simultaneamente, além de fazer a escolha certa do material, é fundamental aprimorar a inspeção e o gerenciamento das matérias-primas para evitar rachaduras no tratamento térmico do molde devido a defeitos na matéria-prima.

A formulação racional das condições técnicas, incluindo os requisitos de dureza, é um caminho crucial para evitar a deformação por têmpera e as rachaduras.

Se houver endurecimento localizado ou endurecimento de superfícies possa atender aos requisitos de uso, tente evitar a têmpera de toda a peça.

Para moldes totalmente temperados, em que os requisitos localizados podem ser relaxados, a uniformidade não deve ser rigorosamente buscada.

Para moldes de alto custo ou de estrutura complexa, quando o tratamento térmico não puder atender aos requisitos técnicos, as condições devem ser alteradas, diminuindo adequadamente as exigências que têm pouco impacto sobre a vida útil para evitar o sucateamento devido a vários retrabalhos.

O tipo de aço escolhido não deve ter sua dureza máxima alcançável definida como condição técnica do projeto.

Isso ocorre porque a dureza máxima é geralmente medida com amostras de tamanho limitado, que podem diferir significativamente da dureza atingida por moldes maiores e de tamanho real.

Como a busca da dureza máxima geralmente exige o aumento da velocidade de resfriamento da têmpera, o que leva a uma tendência maior de deformação e rachaduras na têmpera, o uso de uma dureza mais alta como condição técnica pode representar certos desafios, mesmo para moldes de tamanho menor durante o tratamento térmico.

Em resumo, o projetista deve formular condições técnicas viáveis com base no desempenho do uso e no tipo de aço selecionado.

Além disso, ao definir os requisitos de dureza para o tipo de aço selecionado, deve-se evitar a faixa de dureza que pode causar fragilidade na têmpera.

O gerenciamento correto da relação entre o processamento mecânico e o tratamento térmico e o arranjo racional dos processos de processamento e tratamento térmico são essenciais para o sucesso da empresa. processo tecnológicoA utilização de um sistema de controle de temperatura, que permite uma coordenação estreita entre o trabalho a frio e a quente, é uma medida eficaz para reduzir a deformação do tratamento térmico do molde.

Em alguns casos, a deformação de um molde não pode ser resolvida apenas sob a perspectiva do tratamento térmico. No entanto, mudar a mentalidade e abordar todo o processo tecnológico geralmente produz resultados inesperados.

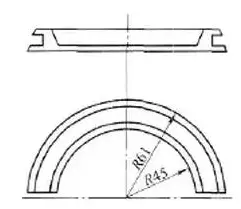

A Figura 8 mostra um molde semicircular que, devido à sua forma assimétrica, sofre uma deformação de torção significativa durante a têmpera.

Se for usinado em um anel completo antes da têmpera e, em seguida, cortado em duas partes com um rebolo de lâmina de serra após o tratamento térmico, não apenas os custos poderão ser reduzidos, mas a deformação também poderá ser minimizada.

A distorção é inevitável durante o processamento.

Se suas características puderem ser compreendidas e as permissões de processamento adequadas puderem ser razoavelmente reservadas, não apenas a operação de tratamento térmico poderá ser simplificada, mas o processamento mecânico subsequente, especialmente o trabalho de retificação, poderá ser reduzido.

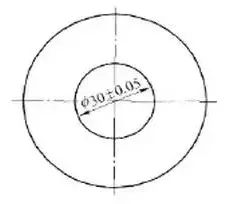

A Figura 9 mostra um molde de formação de Aço 45#. Após o tratamento térmico, o furo interno tende a se expandir, portanto, uma tolerância negativa deve ser reservada com antecedência durante o processamento mecânico para atender aos requisitos do projeto após o tratamento térmico.

Para moldes em que o tamanho e a direção da deformação não podem ser previstos com antecedência, um teste de resfriamento pode ser realizado antes que a cavidade do molde tenha sido usinada nas dimensões do projeto.

Com base em suas características de deformação, a permissão de processamento mecânico correspondente pode ser reservada.

Para moldes de precisão, a tensão gerada pelos processos de corte ou esmerilhamento pode causar deformação e rachaduras.

Portanto, incorporar o alívio do estresse recozimento ou tratamento de envelhecimento no fluxo de processamento pode reduzir significativamente a deformação e evitar rachaduras.

Por exemplo, para moldes do tipo eixo fino e de formato complexo, a realização de um recozimento de alívio de tensão após a usinagem de desbaste para eliminar a tensão do corte é altamente eficaz na redução da deformação por têmpera.

Da mesma forma, para alguns moldes que exigem retificação de precisão, um tratamento de envelhecimento pode ser programado após o tratamento térmico e a retificação de desbaste para eliminar o estresse da retificação, estabilizar as dimensões e evitar deformações e rachaduras.

As estruturas em forma de faixa e a segregação de composição no aço geralmente levam à deformação irregular dos moldes. O estado da organização da matriz antes da têmpera também pode afetar a diferença de volume do molde antes e depois da têmpera.

Sob certas condições, a qualidade da estrutura original do aço se torna um fator importante que afeta a deformação do tratamento térmico.

Para minimizar a deformação por têmpera, além de tomar medidas eficazes durante o processo de têmpera, a estrutura interna do aço antes da têmpera também deve ser adequadamente controlada.

A experiência comprova que o forjamento racional é fundamental para minimizar a deformação do tratamento térmico e garantir que o molde tenha uma vida útil mais longa. Isso é especialmente importante para aços de liga (como os aços CrWMn, Cr12 e Cr12MoV).

A premissa para que esses tipos de aço obtenham baixa deformação é por meio de forjamento suficiente, permitindo que o grau de segregação de carboneto dentro do aço seja minimizado.

Portanto, o processo de forjamento deve ser controlado corretamente nos cinco aspectos a seguir:

(1) Método de forjamento: O processo de modelagem requer várias etapas de forjamento, geralmente não menos que três para aço de alta liga, para garantir que os carbonetos sejam fraturados e distribuídos uniformemente.

(2) Proporção de forjamento: É necessária uma determinada proporção de forjamento. Por exemplo, a proporção total de forjamento para aço de alta liga é geralmente entre 8 e 10.

(3) Velocidade de aquecimento: aqueça gradualmente até aproximadamente 800°C e, em seguida, aumente lentamente a temperatura para 1100-1150°C. Durante o processo de aquecimento, a peça de trabalho deve ser virada regularmente para garantir o aquecimento uniforme e a penetração completa.

(4) Controle da temperatura final de forjamento: Se a temperatura final de forjamento for muito alta, o tamanho do grão tende a aumentar, resultando em um desempenho inferior. Por outro lado, se a temperatura final de forjamento for muito baixa, o material se torna menos dúctil, propenso a estruturas semelhantes a faixas e pode se fraturar facilmente.

A deformação e a rachadura dos moldes não estão associadas apenas à tensão gerada durante o processo de têmpera, mas também à estrutura original e à tensão interna residual antes da têmpera. Portanto, é essencial implementar o tratamento de pré-aquecimento necessário para os espaços em branco do molde.

Normalmente, os moldes menores feitos de aço T7 e T8 tendem a se expandir em volume durante a têmpera. Se forem temperados previamente, é possível obter uma estrutura de sorbita temperada maior do que o volume original, reduzindo a deformação durante a têmpera.

Por outro lado, os moldes maiores fabricados com aço com alto teor de carbono, como os aços T10 e T12, tendem a se contrair em volume quando temperados. Nesse caso, deve-se adotar o recozimento de esferoidização, que pode produzir melhores resultados do que a têmpera.

No caso de aços para ferramentas de baixa liga, a organização de um processo de têmpera após a usinagem mecânica pode distribuir uniformemente os carbonetos de liga, melhorando significativamente a estrutura e atenuando os efeitos adversos do forjamento e das estruturas originais.

O processo de têmpera resulta em carbonetos distribuídos uniformemente e em uma estrutura de sorbita de granulação fina, aumentando o volume comparativo da estrutura original.

Isso não apenas aprimora as propriedades mecânicas do aço, mas também ajuda a minimizar a deformação. Para moldes de aços para ferramentas de alta liga (como aço com alto teor de cromo), podem ocorrer diferentes graus de contração durante a têmpera após o revenimento.

Portanto, a substituição da têmpera de alta temperatura pelo recozimento durante o processo de têmpera pode produzir melhores resultados após a têmpera.

O aço estrutural de liga pode alcançar maior dureza por meio do tratamento de pré-temperação, que também minimiza as alterações de volume durante a têmpera, reduzindo possíveis deformações e rachaduras.

O uso do recozimento em baixa temperatura para aliviar a tensão do trabalho a frio nos moldes é mais simples do que a têmpera, com um ciclo mais curto, menos oxidação e aplicabilidade a vários materiais usando o mesmo processo.

Para eliminar os carbonetos da rede causados por forjamento deficiente e aumentar a profundidade da camada endurecida, pode ser aplicado o tratamento de normalização.

Em resumo, todos os tipos de tratamento de pré-aquecimento devem ser realizados de acordo com os padrões de expansão e contração do molde, ajustando a estrutura inicial e eliminando o estresse da usinagem para reduzir a deformação e as rachaduras.

Para minimizar e evitar a distorção por resfriamento da peça de trabalho, não só é necessário um projeto racional da peça de trabalho, a seleção de materiais, a formulação de requisitos técnicos de tratamento térmico e o processamento térmico correto (fundição, forjamento, soldagem) e o tratamento de pré-aquecimento dos espaços em branco da peça de trabalho, mas também é essencial prestar atenção aos seguintes problemas no tratamento térmico:

(1) Seleção racional da temperatura de aquecimento

Para garantir o endurecimento, a temperatura de têmpera geralmente deve ser a mais baixa possível. No entanto, para certos moldes de aço de liga de alto carbono (como o aço CrWMn, Cr12Mo), a distorção de têmpera pode ser controlada aumentando-se adequadamente a temperatura de têmpera para diminuir a Ponto da Sra.aumentando a quantidade de austenita residual.

Além disso, para moldes mais espessos de aço com alto teor de carbono, a temperatura de têmpera também pode ser ligeiramente aumentada para evitar a ocorrência de trincas de têmpera.

Para moldes propensos a distorção e rachaduras, o recozimento para alívio de tensão deve ser realizado antes da têmpera.

(2) Processo de aquecimento racional

O aquecimento uniforme deve ser obtido o máximo possível para minimizar o estresse térmico durante o aquecimento.

Para moldes de aço de alta liga, de seção transversal grande e formato complexo, com requisitos de alta distorção, normalmente deve ser aplicado o pré-aquecimento ou taxas de aquecimento restritas.

(3) Seleção correta do método e do meio de resfriamento

Os métodos de pré-resfriamento, resfriamento em etapas e resfriamento em etapas devem ser selecionados o máximo possível.

A têmpera por pré-resfriamento tem um bom efeito na redução da distorção em moldes longos, finos ou delgados e, até certo ponto, pode reduzir a distorção em moldes com variações significativas de espessura.

Para formas complexas ou moldes com diferenças significativas de seção, é preferível o resfriamento em etapas. Por exemplo, o uso da têmpera em etapas a 580-620°C para aço rápido evita essencialmente a distorção e a rachadura da têmpera.

(4) Domínio correto dos métodos de operação de resfriamento

A escolha correta da maneira como a peça de trabalho é imersa no meio deve garantir o resfriamento mais uniforme do molde e a entrada no meio de resfriamento pelo caminho de menor resistência, com o lado de resfriamento mais lento voltado para a direção do movimento do líquido.

Quando o molde esfriar até abaixo do ponto Ms, o movimento deve parar. Por exemplo, moldes com espessuras desiguais devem ser imersos primeiro com a parte mais grossa; peças com mudanças significativas de seção podem reduzir a deformação do tratamento térmico aumentando os furos do processo, reservando nervuras de reforço, tapando os furos com amianto etc.

No caso de peças com superfícies côncavas ou orifícios passantes, o lado côncavo e os orifícios devem ser imersos para cima para expulsar as bolhas dentro dos orifícios passantes.

O tratamento térmico é um processo de fabricação indispensável na produção de moldes, que afeta significativamente a qualidade e o custo do molde e serve como uma medida crucial para aumentar sua vida útil. A deformação e as rachaduras são dois grandes desafios durante o tratamento térmico do molde.

As causas por trás desses problemas são complexas, mas, ao compreender seus padrões, realizar análises e pesquisas completas e abordar os problemas com precisão, é possível reduzir a deformação do molde e controlar as rachaduras de forma eficaz.