Por que as pequenas impurezas no aço são tão importantes? Essas inclusões não metálicas, embora minúsculas, influenciam profundamente as propriedades e a usabilidade do aço. Este artigo investiga suas origens, classificações e os avanços no controle delas ao longo dos anos. Desde a melhoria da qualidade do aço até a superação dos desafios de produção, é fundamental compreender essas inclusões. Continue lendo para descobrir os mecanismos por trás de sua formação, o impacto das modernas técnicas de fundição e o futuro do refinamento do aço.

Resumo:

As inclusões não metálicas desempenham um papel crucial na determinação de muitas propriedades do aço e têm um impacto significativo no processamento e na utilização de produtos de aço.

Este artigo apresenta uma visão geral dos últimos desenvolvimentos na origem e classificação de inclusões não metálicas e resume o trabalho de pesquisa realizado nas últimas décadas.

Ele destaca as condições dinâmicas da formação de inclusões e o efeito das condições atuais de fundição na composição, quantidade e distribuição de tamanho das inclusões.

O estudo da desnaturação por inclusão se concentra em tipos de aço, como fio de aço radial, aço para molas e aço para rolamentos para obter o tamanho e a forma desejados das inclusões.

Além disso, devem ser tomadas medidas para evitar o entupimento do bocal de fundição contínua pelo fluxo floculento.

Com o avanço da microscopia microeletrônica, as características de distribuição das inclusões são agora mais claramente compreendidas. O empolgante campo da "metalurgia do óxido" também foi abordado no contexto da engenharia de inclusão.

Por fim, o artigo aborda o aprimoramento das características de inclusão e os desafios da realização de uma análise quantitativa.

Nas últimas décadas, houve um progresso notável no controle de inclusões em açoO aumento da produção de aço é resultado, em grande parte, de uma compreensão mais profunda da interação entre a termodinâmica, a composição da escória do aço fundido e o processo de fabricação de aço. Isso permite a otimização de inclusões e processos para aprimorar as propriedades do aço.

No entanto, ainda há alguns desafios importantes que precisam ser abordados, e o processo de controle e otimização da inclusão deve ser continuamente aprimorado.

Foi somente há cinquenta anos que as pessoas começaram a prestar atenção ao estudo de não metálico inclusões (NMIs) no aço. Naquela época, acreditava-se que essas inclusões eram o resultado da corrosão de materiais refratários e da presença de vários fluxos de molde e escórias superiores.

Entretanto, apesar de sua importância, o estudo das inclusões não era tão amplamente reconhecido como é hoje. Isso ocorreu porque os metalúrgicos físicos geralmente se concentravam no estudo das fases metálicas, em vez de não metálico fases como inclusões no aço.

Com o aumento da demanda por aço de alto desempenho com condições severas de serviço, a correlação entre o tipo, o tamanho e a distribuição de NMIs e o desempenho do aço tornou-se mais evidente. Isso levou a um interesse crescente em estudar a origem, as características e o comportamento das inclusões na fundição e no processamento de produtos de aço.

Desde a década de 1980, houve um progresso significativo no controle e na análise quantitativa de NMIs, e o impacto dessas inclusões nas propriedades do aço tem sido amplamente pesquisado. A engenharia de controle de inclusões tornou-se um aspecto crucial da fundição, com o objetivo de obter as características de inclusão desejadas por meio de um projeto de processo adequado e da produção de aço.

Neste artigo, abordamos a origem e o controle de NMIs, o comportamento das inclusões durante a usinagem, a análise quantitativa e as características de distribuição das inclusões e os mais recentes desenvolvimentos em engenharia de controle de inclusões. No entanto, não nos aprofundamos na influência das inclusões nas propriedades do aço, pois esse é um campo extenso e em rápido crescimento.

Para os interessados em se aprofundar no assunto, os livros clássicos de Kiessling e as conferências e artigos da International Clean Steel Organization, realizadas a cada três ou cinco anos e patrocinadas pela Hungary Mining and Metallurgical Association, são fontes valiosas de conhecimento.

Com os avanços contínuos na moderna tecnologia de fabricação de aço, observa-se que as reações de oxidação e os métodos de refino são empregados para eliminar os elementos prejudiciais do aço.

Essas impurezas, como o enxofre do carvão e do coque, podem penetrar no ferro e no aço líquidos, mas sua solubilidade na solução sólida de aço é bastante limitada.

Durante a solidificação, o aço fundido passa da frente de cristalização para o aço líquido, formando compostos de baixo ponto de fusão, como "FeO" e "FeS", ou eutético que contém ambos os compostos. Como resultado, esse aço não é adequado para processos de trabalho a quente, como laminação e forjamento.

Os óxidos, sulfetos e elementos de liga (como o Mn) no aço apresentam uma relação complexa. No entanto, para produzir aço de alta qualidade, o conteúdo de oxigênio e enxofre dissolvido no aço fundido deve ser reduzido.

Elementos como Mn, Al e Si podem ser utilizados como elementos de liga no aço, pois possuem alta afinidade com o oxigênio e podem ser desoxidados no aço fundido. Esses elementos desoxidados tornam-se inclusões não metálicas de óxido.

Por outro lado, o aço contém enxofre, e a solubilidade de Ca e Mg no aço é mínima. Sua afinidade com terras raras e S é alta o suficiente para formar inclusões de sulfeto não metálico com baixo ponto de fusão.

Como resultado, a maior parte do enxofre no aço é eliminada por meio do refino e entra na escória, enquanto o enxofre restante precipita inclusões de sulfeto durante a solidificação.

Essas inclusões não metálicas podem ser classificadas em duas categorias com base em seu tipo: a composição química das inclusões (como inclusões de óxido e sulfeto) e o estágio de formação da inclusão.

A solidificação marca o ponto limite no estágio de formação das inclusões. As inclusões formadas antes da solidificação são conhecidas como inclusões primárias, enquanto as formadas durante e após a solidificação são chamadas de inclusões secundárias.

Além dessas classificações, outras categorizações comumente usadas também podem ser confusas, como a origem das inclusões. As inclusões formadas durante o processo de fabricação do aço (como as inclusões de óxido e sulfeto) são classificadas como inclusões "endógenas", enquanto as provenientes de fontes externas (como cavacos refratários e pó de molde) são chamadas de inclusões "exógenas".

Em geral, há apenas algumas inclusões exógenas de partículas grandes que permanecem independentes do aço fundido por um longo período de tempo e não reagem com ele. Isso mudou em relação ao passado, quando se acreditava que essas inclusões de partículas grandes eram provenientes do refratário e do molde de fundição. Entretanto, no aço moderno, essas inclusões de partículas grandes foram significativamente reduzidas.

Alguns alunos podem acreditar erroneamente que as inclusões exógenas são as inclusões não metálicas mais importantes, mas isso não significa que a interação entre o aço fundido e o refratário seja insignificante. A presença dessas inclusões no aço indica que o aço fundido e o refratário têm um impacto. Se a definição de inclusões exógenas for expandida para incluir a oxidação secundária e o envolvimento do pó de molde, ela fornecerá uma definição mais apropriada de inclusões exógenas.

No entanto, ainda há um debate sobre a classificação dessas inclusões, pois elas podem mudar durante o processo de fundição e nem sempre fica claro qual processo está envolvido.

Por fim, um método comum de classificação de inclusões não metálicas é baseado em seu tamanho, dividindo-as em macroinclusões e microinclusões. A classificação proposta por Kiessling é usada com frequência, em que as inclusões que causam danos imediatos aos produtos de aço durante o processamento ou uso são consideradas macroinclusões.

Deve-se observar que a classificação do tamanho das inclusões é subjetiva, e é difícil definir a divisão aleatória das inclusões em macro e micro com base no tamanho.

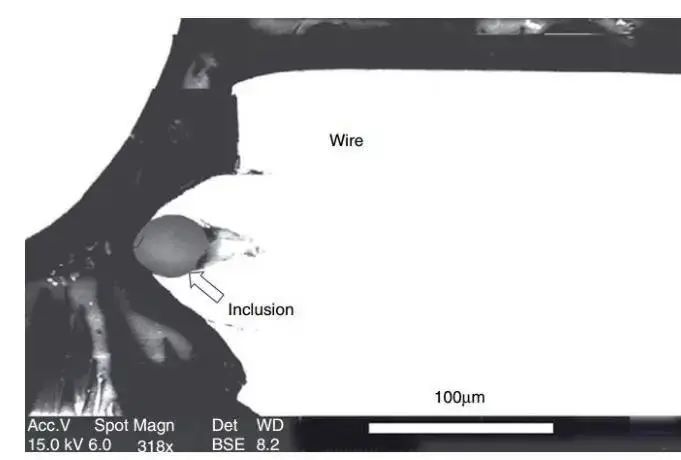

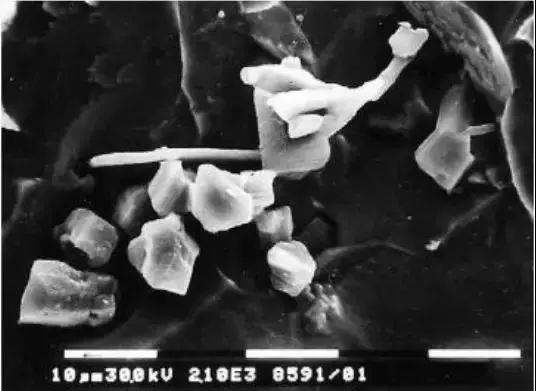

Fig. 1 Fratura do fio radial do pneu durante a trefilação devido à existência de partículas grandes de fase dura.

A inclusão é indicada por uma seta, e a foto foi tirada usando a técnica de retrodispersão do microscópio eletrônico de varredura.

A alta temperatura durante a fabricação de aço faz com que a reação de formação de inclusão se aproxime do estado de equilíbrio. Como resultado, a termodinâmica se tornou uma ferramenta essencial para a compreensão das inclusões.

Há muito tempo, a base termodinâmica da formação de inclusões tem sido um foco de pesquisa. No entanto, os dados de formação termodinâmica relacionados a inclusões em óxido de alumínio permanecem inconsistentes e contraditórios, o que faz com que essa área mereça um estudo mais aprofundado.

O alumínio é comumente usado como desoxidante na fabricação de aço, e o cálculo termodinâmico das inclusões geradas durante o processo não é problemático. No entanto, o processo de fundição de materiais de aço de nova geração com alto teor de alumínio e manganês introduz incertezas.

A situação se torna mais complexa quando a dissolução de Mg e Ca no aço é extremamente limitada. Apesar disso, os dados termodinâmicos relacionados a esses elementos ainda são amplamente estudados no processo de fabricação de aço.

Nas últimas décadas, o cálculo termodinâmico tem sido aplicado para resolver problemas complexos na produção e fundição de ferro e aço. No entanto, os métodos de cálculo convencionais ainda têm dificuldades para resolver esses problemas.

Muitas literaturas têm discutido a aplicação do cálculo termodinâmico em vários aspectos da produção e fundição de ferro e aço, bem como problemas de inclusão relacionados.

A classificação das inclusões em primárias e secundárias pode ser útil para discutir sua formação e remoção. Em princípio, é possível eliminar as inclusões primárias no aço.

Entretanto, as inclusões secundárias se formam durante a solidificação e não podem ser removidas. O melhor que pode ser feito é modificá-las para minimizar seu impacto negativo no aço.

3.1.1 Nucleação e estrutura das inclusões

A partir da perspectiva de que as inclusões primárias formadas no aço líquido estão intimamente ligadas ao processo termodinâmico, dois aspectos fundamentais são levados em consideração: sua nucleação e as estruturas que resultam dela.

Em geral, quando um desoxidante é adicionado ao aço fundido, ele nucleia rapidamente. Isso ocorre porque uma alta supersaturação é observada durante a adição e a dissolução do desoxidante. Sigworth e Elliott realizaram uma avaliação completa das condições de nucleação do silício e descobriram que o oxigênio dissolvido supersaturado é um requisito.

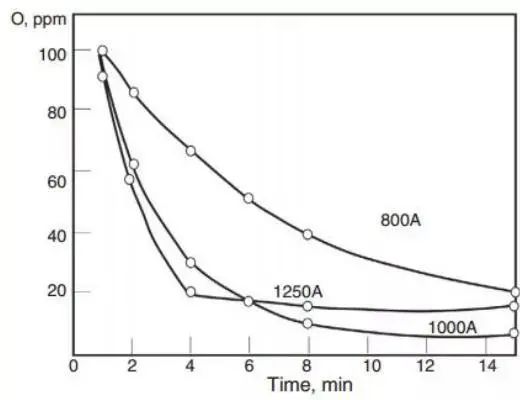

No entanto, a pesquisa de Miyashita e as observações industriais não demonstraram supersaturação clara durante a desoxidação do silício na fabricação de aço. Miyashita também comparou o oxigênio dissolvido e o oxigênio total e descobriu que a taxa de redução do oxigênio total é determinada pela taxa de remoção de produtos desoxidados, conforme ilustrado na Figura 2.

Fig. 2 O oxigênio total e o oxigênio dissolvido no aço após a desoxidação do silício no banho fundido são medidos em função do tempo.

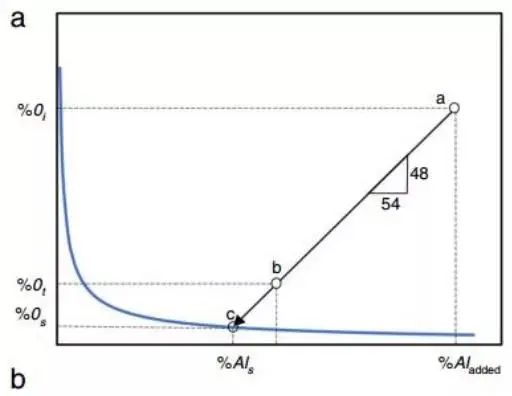

Em muitos estudos sobre desoxidação, a diferença entre o teor de oxigênio total e o teor de oxigênio dissolvido no aço depende da quantidade de inclusões de óxido que são geradas. Essa conclusão fundamental é demonstrada na Figura 3.

Fig. 3

Essa é uma ilustração básica de como o oxigênio total e o oxigênio dissolvido no aço são afetados pela quantidade de inclusões de óxido.

No exemplo, a desoxidação começa no ponto "a" e o alumínio é adicionado ao aço, começando com uma certa porcentagem de oxigênio dissolvido, Oi.

Sem condições de nucleação no limite de nucleação, o óxido de alumínio se forma no ponto em que o oxigênio dissolvido e o teor de alumínio atingem o ponto "c".

O conteúdo total de alumínio no aço corresponde ao oxigênio dissolvido (O%) no aço. O oxigênio que entra na inclusão de óxido de alumínio permanece no aço fundido e corresponde ao ponto "b".

O processo de desoxidação do ponto "a" ao "c" reage 2Al+3O=Al2O3 de acordo com a equação química.

Observação: Em geral, a diferença entre o alumínio total e o alumínio solúvel em ácido (% Als) é pequeno e difícil de medir.

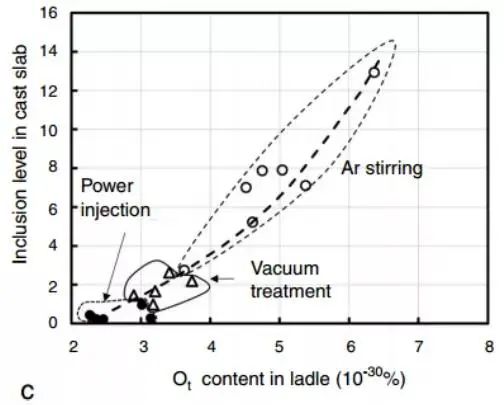

A relação entre o teor de inclusão e o teor de oxigênio total (% Ot) no aço é estabelecida pela literatura. Baixos teores de inclusão e de oxigênio total exigem medições cuidadosas, conforme ilustrado na Fig. c.

A análise de oxigênio total envolve a determinação da densidade de inclusões de óxido na amostra de análise química e sua contagem usando a MEV (Microscopia Eletrônica de Varredura).

Suitu e seus colegas estudaram a formação de inclusões de alumina em uma investigação laboratorial de oxigênio supersaturado.

O uso de Si (silício) como desoxidante não apresenta nenhum problema na fabricação de aço. No entanto, em operações reais de fundição, a nucleação heterogênea é abundante e as condições observadas em laboratório não podem ser replicadas em locais de produção industrial.

É importante estudar a microestrutura do óxido de alumínio como um núcleo de inclusão e seu crescimento no aço. É por isso que o aço com alumínio é fundamental para a produção industrial em larga escala.

Vários autores investigaram detalhadamente a microestrutura do óxido de alumínio, sua relação com o oxigênio supersaturado no aço e o impacto do tempo de fundição.

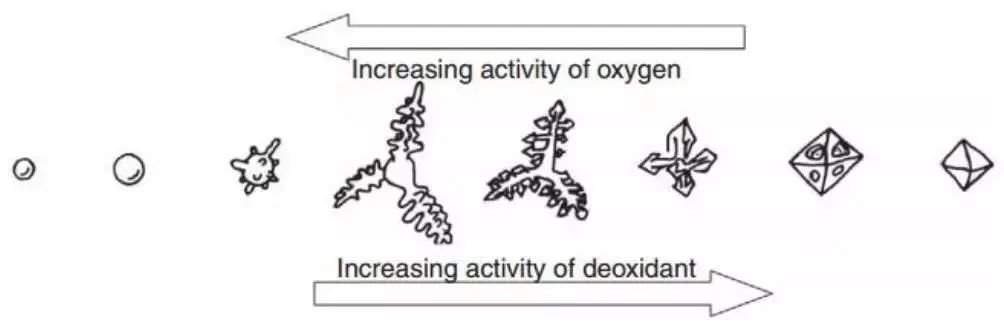

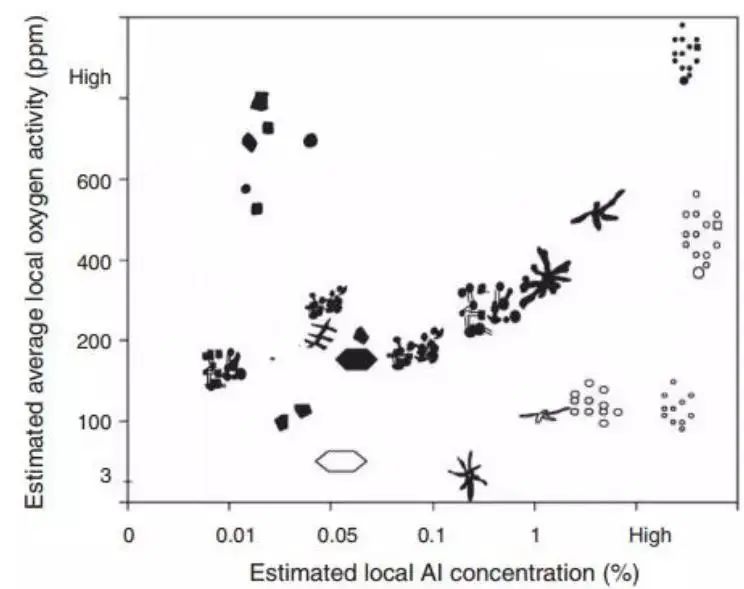

A Fig. 4, apresentada por Steinmetz e seus colaboradores, exibe o formato da inclusão correspondente ao desoxidante típico e à atividade do oxigênio. A figura sugere que o oxigênio dissolvido supersaturado desempenha um papel crucial na morfologia da estrutura da inclusão.

Recentemente, Tiekink e colaboradores tentaram observar a relação funcional entre a estrutura de inclusão de óxido de alumínio, oxigênio supersaturado e composição de alumínioconforme mostrado na Fig. 5. Esse esforço é bastante complicado.

Fig. 4 Relação funcional entre a atividade regional de oxigênio, a atividade de alumínio e o crescimento do óxido

Fig. 5 Visão geral da morfologia das inclusões de alumina correspondentes a diferentes atividades de oxigênio e teor de Al no aço

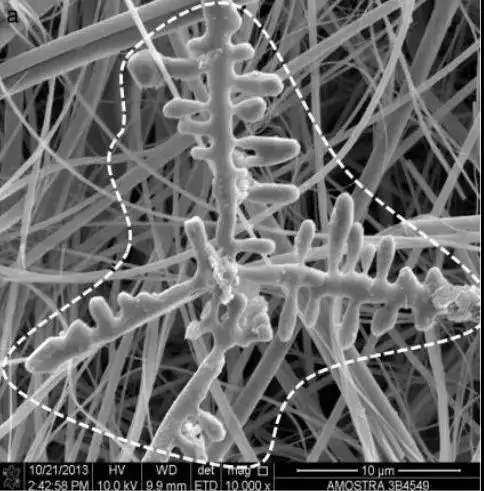

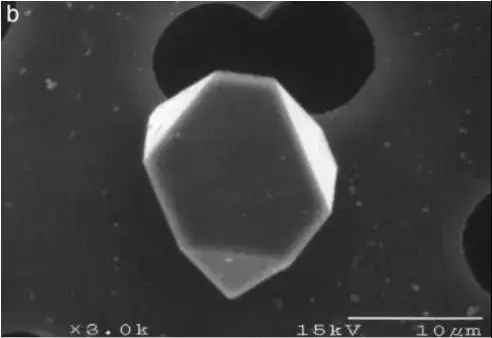

A estrutura das inclusões de óxido tem um grande impacto sobre as propriedades do produto final. É importante observar que as inclusões formadas e crescidas nos estágios iniciais do aço líquido têm estruturas morfológicas distintas, conforme mostrado nas Figuras 4 e 6, devido ao efeito das inclusões umas sobre as outras (conforme ilustrado na Fig. 7). Se o tempo de refino for prolongado, o formato da inclusão mudará como resultado da energia da superfície.

Fig. 6 Estrutura de algumas inclusões de alumina.

As inclusões extraídas da matriz do tarugo de fundição são dissolvidas. A estrutura em árvore do óxido de alumínio é representada pela linha pontilhada a. Um elemento filtrante fibroso é utilizado para reter as inclusões durante o processo de dissolução e atua como pano de fundo para as inclusões.

Fig. 7 Agregado de alumina amostrado da panela, profundamente corroído com ácido pícrico

3.1.2 Remoção de inclusões

A flutuação de inclusões não metálicas em um banho de aço fundido estático pode ser calculada usando um método simples baseado nas limitações da lei de Stokes. Em profundidades normais de panelas, a taxa de flutuação de inclusões de partículas pequenas é restrita, e leva um tempo considerável para que elas atinjam a superfície da escória de aço. Esse tempo prolongado de flutuação não é viável, especialmente para inclusões de óxido de alumínio. No entanto, a polimerização de impacto entre as inclusões as ajuda a flutuar, tornando crítica a polimerização de agrupamento.

A importância dessa agregação ascendente foi observada on-line por Emi e seus colegas. Eles observaram o comportamento de inclusões na interface entre aço e gás e descobriram que a agregação de óxido de alumínio ocorre rapidamente nessas condições. Por outro lado, as inclusões de aluminato de cálcio são difíceis de agregar, e a colisão completa só ocorre no líquido.

Wikstrom e seus colaboradores ampliaram a observação on-line da superfície da escória de aço e das inclusões na escória e confirmaram as descobertas de Emi na interface da escória de aço. Emi e seus colegas também observaram que, quando o fenômeno ocorre na interface gás-aço, como na superfície das bolhas, ele não indica diretamente como o aço líquido se reúne em grupos, o que é particularmente significativo para as inclusões líquidas. Outras forças podem ser relevantes nesse caso.

Independentemente do fato de a inclusão ser sólida ou líquida, ela desempenha um papel fundamental na polimerização de agrupamento. Durante muito tempo, acreditou-se que a agitação promovia a aglomeração de inclusões, mas o fator mais importante para as inclusões é submergi-las na escória de refino e no refratário da parede da panela. Lindskog e seus colaboradores usaram um marcador radioativo para testar e rastrear essa inclusão crucial na escória de refino e na parede da panela.

Devido às limitações atuais, o BaO é o único marcador adequado que pode ser usado para avaliar a escória de refino capturada final e o fluxo de molde no aço e seu impacto na limpeza do aço. O uso de traçadores de BaO é altamente eficaz para determinar o efeito da corrosão refratária da panela na limpeza do aço com número de calor.

O IRSID desenvolveu o uso do elemento lantânio como rastreador de inclusões de óxido. La2O3 é muito estável e, quando adicionado ao aço, as inclusões de alumina que já existem podem ser identificadas pelo lantânio. As inclusões exógenas, que se originam do fluxo de molde, podem ser rastreadas por meio de óxidos alcalinos. Normalmente, o fluxo de molde é usado somente no processo contínuo de processo de fundição e contém óxidos alcalinos perceptíveis.

A maioria das inclusões removidas durante o período de refino em panela são produtos desoxidados e passam por três estágios: produção/agrupamento de inclusões separadas, movimento em direção à escória de refino ou à parede refratária da panela e absorção pela escória de refino e pelo refratário. O movimento das inclusões tem dois fatores cruciais: a agitação da poça de fusão e o transporte por bolhas ascendentes.

A maioria dos resultados de refino em panela mostra que o tamanho das bolhas de agitação de argônio na panela é muito grande para remover efetivamente as inclusões e reduzi-las no aço, a menos que uma grande quantidade de argônio seja usada. No entanto, os cálculos de Zhang e Taniguchi indicam que a agitação com argônio é eficaz quando a velocidade do fluxo do aço fundido é alta e as bolhas são pequenas.

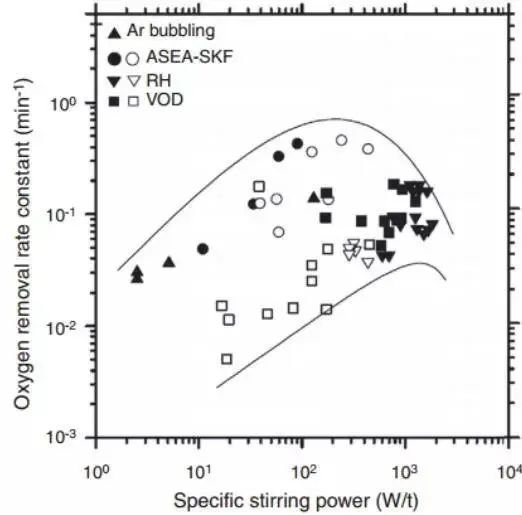

O bocal submerso SEN e o bocal longo da panela de fundição contínua têm um efeito notável na prevenção da oxidação secundária, e algumas vantagens também foram observadas no fluxo de aço do riser de tratamento a vácuo RH. A agitação da panela promove a flutuação da inclusão na escória em grupos. Pesquisas demonstraram que aumentar a potência de agitação (usando agitação eletromagnética) significa aumentar a constante de energia cinética para remover a inclusão (conforme medido pelo teor total de oxigênio no aço).

Fig. 8 O teor total de oxigênio no forno de refino em panela ASEA-SKF é uma função da corrente de agitação e do tempo de processamento.

O teor de oxigênio final é determinado pelo teor de alumínio residual em cada forno.

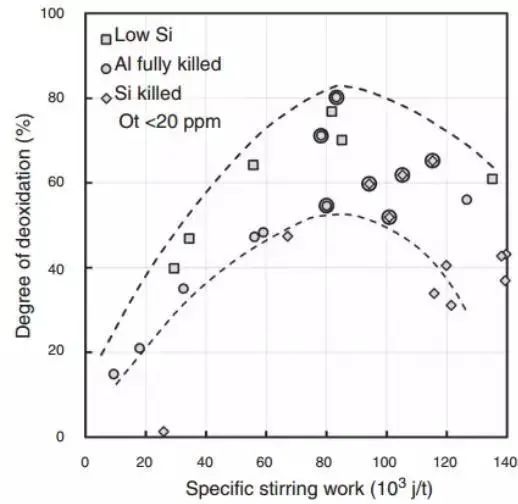

Observações industriais sugerem que a remoção de inclusão atingirá seu valor máximo em uma energia de mistura específica.

Suzuki e sua equipe foram os primeiros a relatar essa observação.

Suas descobertas são apresentadas como uma função do trabalho específico da energia de mistura, destacando a importância da energia de mistura. A redução da eficácia do refino para remover inclusões provavelmente se deve à adição de refratários ao aço após a corrosão ou ao envolvimento do aço com escória, já que as inclusões do tipo CaO e MgO aumentam sob forte agitação. Esses resultados são ilustrados na Figura 9.

Fig. 9 A influência da potência de mistura no grau de oxidação secundária. O ponto circular atingiu um teor de oxigênio total abaixo de 20 ppm

Posteriormente, Neifer e sua equipe, juntamente com Ek e sua equipe, usaram a dinâmica de fluidos computacional e modelos físicos para investigar a remoção de inclusões de óxido. A relação entre a taxa de fluxo de argônio na panela e a remoção de inclusões foi tratada como uma relação funcional.

Os resultados do modelo de Neifer indicaram que a eficiência da remoção de inclusões metálicas foi melhorada por meio da otimização do fluxo de gás. No entanto, eles observaram que o aumento da taxa de fluxo de gás não teve efeito na redução do conteúdo total de oxigênio no aço, o que eles atribuíram à oxidação secundária do aço fundido em contato com a atmosfera. Essas conclusões estão de acordo com os resultados da equipe da Suzuki.

A equipe da Ek descobriu que a influência da taxa de fluxo de argônio na remoção de inclusões era bastante baixa e sugeriu o uso de uma taxa de fluxo menor para remover inclusões e limpar o aço fundido. No entanto, as medições industriais da equipe Neifer indicaram que o conteúdo total de oxigênio no aço diminuiu com o aumento do fluxo de gás. Eles recomendaram o uso do transporte por convecção natural em experimentos industriais para obter os melhores resultados. No entanto, devido à limitação dos dados de medição em testes de panelas de campo industriais, é difícil chegar a conclusões definitivas.

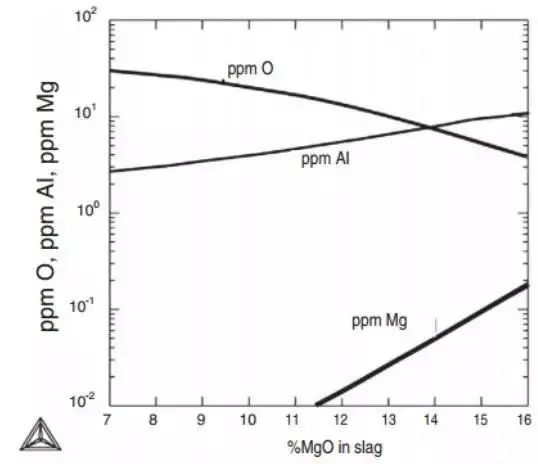

Recentemente, Zhang e Thomas coletaram muitas constantes cinéticas para uso na relação funcional entre a remoção de inclusão de óxido e a potência de agitação, conforme mostrado na Figura 10. Eles coletaram dados de medição e tentaram determinar o esquema de mistura ideal. Eles também realizaram simulações numéricas para reproduzir os dados de comportamento esperados da parte circundante da Figura 10.

Fig. 10 A constante de remoção de oxigênio é uma função da potência de agitação em diferentes vasos de reação metalúrgica secundária na fórmula d% Ot/dt=- kt

A equipe da Suzuki destacou que a otimização do processo de mistura pode resultar em oxidação secundária. A mistura excessiva pode levar à abertura de escória na parte superior da panela, expondo o aço fundido à atmosfera e causando o revestimento de escória na borda da abertura.

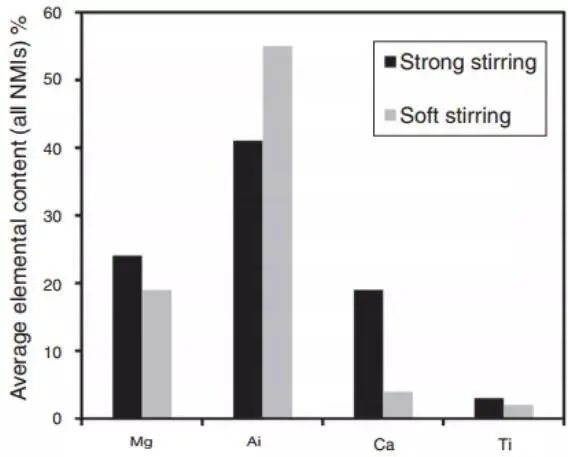

A Figura 11 ilustra a mudança na composição química das inclusões não metálicas durante o processo de dessulfurização com forte agitação. A presença de Ca e Mg nas inclusões confirma que a escória foi emulsionada.

Fig. 11 A relação entre a composição média de todas as inclusões não metálicas e a intensidade da agitação foi analisada por amostragem do forno de refino, do cristalizador e da placa.

A equipe de Kaushik descobriu que a forte agitação aumenta a emulsificação da escória durante a dessulfurização. A prova estava no alto teor de cálcio nas inclusões. No caso de agitação excessiva de argônio e escória de baixo teor, as inclusões de óxido de alumínio são regeneradas. Portanto, é fundamental otimizar a potência de agitação para eliminar as inclusões durante o refino de aço fundido limpo.

A importância da oxidação secundária para a limpeza do aço não pode ser exagerada. A equipe de Nadif relatou a importância de controlar a oxidação secundária. Nas últimas décadas, as usinas siderúrgicas adotaram várias medidas para regular a oxidação secundária após o refino.

O bocal submerso SEN e o bocal de concha são comumente usados para isolar a atmosfera no lingotamento contínuo de placas. Na produção de produtos longos, o tundish e o cristalizador são protegidos por gás inerte, o que se tornou a norma para a produção de aços de alta qualidade.

Deve-se dar atenção especial ao projeto da válvula de gás inerte para evitar a entrada de ar causada pela pressão negativa no sistema da válvula. A contribuição da tensão superficial das inclusões ligadas à escória de refino é a mais alta, seguida pela capacidade da escória de dissolver as inclusões.

Independentemente da composição da escória, a maior parte da escória de refino e das inclusões é úmida devido à diferença de energia superficial entre as inclusões e o aço fundido, e entre as inclusões e a escória de refino. Esse fenômeno vem sendo discutido há muitos anos e foi resumido por Olette. A fração líquida na escória de refino promove a remoção de inclusões não metálicas, o que era conhecido desde o início da literatura e confirmado por experimentos.

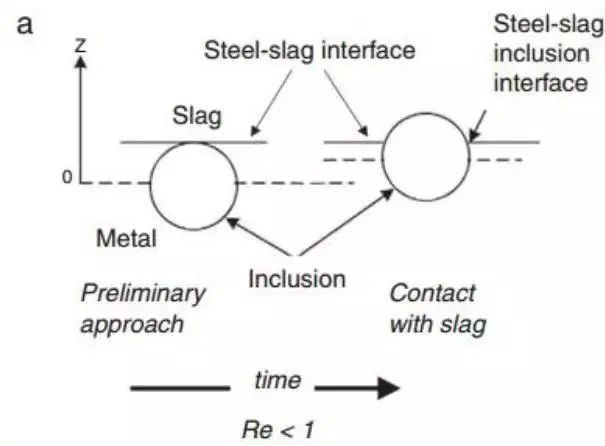

No entanto, ainda há algumas inconsistências na viscosidade da escória. Nakajima e Okamura propuseram um modelo para explicar o processo de passagem das inclusões pela interface aço-escória. Posteriormente, muitos estudos aprofundaram o tema da absorção de inclusões pela escória. Nakajima e Okamura sugeriram que, sob certas condições, as inclusões entram na escória a partir do aço, que pode incluir uma película de metal da interface como um canal, enquanto em outros casos, especialmente com inclusões sólidas, essa película de metal não existe, conforme mostrado na Fig. 12.

A Fig. 12 mostra dois tipos de inclusões que cruzam a interface da escória de aço, introduzidas por Nakajima. O número de Reynolds das inclusões que atingem a interface determina seu comportamento

A conclusão da equipe de Sridhar é que a viscosidade da escória e a energia de superfície associada são fatores cruciais para determinar a passagem das inclusões pela interface e reduzir a probabilidade de elas retornarem ao aço fundido. Isso é resumido pelo número de Reynolds quando a inclusão está próxima à interface.

Recentemente, a equipe observou o canal de fluxo desse filme on-line, o que é uma ocorrência comum. Na maioria dos casos, o caminho da inclusão que entra na escória é estendido. Depois de sair do aço fundido, a inclusão líquida é imediatamente dissolvida na escória.

Ao observar on-line, a termodinâmica da dissolução de inclusão sólida pode ser estudada experimentalmente. Em alguns casos, a dissolução é controlada pelo transporte (difusão na camada limite), enquanto em outros, como a inclusão de MgO, a formação da camada intermediária depende da composição química da escória e pode impedir a dissolução em vários estágios químicos do refino. Isso foi confirmado pelos resultados obtidos com métodos técnicos comuns anteriores.

Recentemente, a equipe de Yan estimou a dissolução de MgO na escória e descobriu que todos os dados eram controlados pela transmissão de qualidade.

A equipe da Holappa estudou a atividade do agente de cobertura do tundish, que é fundamental para absorver as inclusões. Eles observaram uma interação complexa entre a composição química, as condições termodinâmicas, a tensão superficial e a viscosidade da escória quando inclusões sólidas não metálicas são dissolvidas. A equipe concluiu que são necessárias mais pesquisas sistemáticas para obter uma compreensão mais profunda desse campo e desenvolver métodos de otimização.

É bom que as inclusões não metálicas sejam adsorvidas na superfície refratária da panela, mas essas inclusões também podem se tornar a fonte de inclusões no próximo forno, dependendo da composição da escória da panela.

Se as inclusões forem adsorvidas no canal da tubulação de aço fundido, isso pode causar problemas significativos, como longo tempo de tratamento e alto custo devido ao bloqueio do bocal no processo de fundição contínua. Esse fenômeno de entupimento do bocal está bem descrito nas referências.

Observa-se que o fluxo floculento no bocal é causado pela adesão e pelo acúmulo de inclusões de óxido de alumínio e FeO, que podem ser formados na oxidação secundária. Esse fenômeno está claramente descrito nas referências.

Há uma vasta literatura sobre a absorção de inclusões primárias pelo pó do molde durante a fundição contínua e a fundição de lingotes. O consenso entre essas fontes é que esse fenômeno é realmente possível.

O fluxo de molde usado no lingotamento contínuo e no lingotamento de molde (que é semelhante ao agente de cobertura do tundish) deve ter várias funções e possuir fluidez. No entanto, ele está sujeito a várias restrições dentro do molde, como evitar a inclusão do fluxo de molde na superfície da casca verde primária. Isso, até certo ponto, restringe o movimento das inclusões e as mantém dentro do fluxo do molde. Ao mesmo tempo, otimiza o fluxo do aço fundido no tundish e no molde, permitindo que o aço fundido atinja a interface da escória com as inclusões. No entanto, isso cria objetivos conflitantes com outras metas metalúrgicas relevantes.

A melhor maneira de remover as inclusões causadas pela convecção é por meio do refino em panela, e também é fundamental evitar que a oxidação secundária crie novas inclusões, o que é um aspecto crucial da produção de aço limpo.

Outra questão é o movimento das inclusões primárias na placa de fundição contínua. É amplamente reconhecido que as inclusões são distribuídas de forma assimétrica na seção transversal devido ao processo de fundição contínua em arco. Essa assimetria geralmente está relacionada ao entupimento do fluxo de flocos no bocal.

Recentemente, a Sichen demonstrou o impacto do modelo de refino secundário, especialmente o processo do forno de refino. O modelo busca explicar a reação de interface da escória de aço, a abertura da camada de escória de agitação de transição, a geração, a nucleação, o crescimento, a separação e a remoção de inclusões por flutuação, utilizando a maioria das tecnologias disponíveis.

No entanto, Sichen ressaltou que as principais variáveis do processo de refino em panela, como eficiência de transferência de massa, taxa de remoção de inclusão flutuante, abertura da camada de escória com agitação excessiva e taxa de fluxo de argônio, são difíceis de simular devido às incertezas da produção industrial, como o bujão de ventilação da panela e o vazamento do gasoduto.

É um desafio controlar e detectar a velocidade do fluxo de argônio no refino industrial de panelas. A tecnologia de câmera e analisador de imagem pode ser usada para monitorar a abertura da camada de escória da panela, enquanto a medição de vibração pode ser usada para controlar o fluxo de argônio. Essas tecnologias já foram adotadas por algumas usinas de aço.

Durante a solidificação, a força motriz da precipitação de inclusão secundária aumenta a segregação de elementos solutos, e a solubilidade de óxidos e sulfetos no aço diminui à medida que a temperatura cai.

O fenômeno da precipitação de inclusão devido a mudanças na solubilidade do aço tem sido um tópico de discussão há algum tempo.

Desde a década de 1960, os termos "inclusões primárias" e "secundárias" foram estabelecidos, e a relação entre a segregação e a precipitação da inclusão foi definida.

Naquela época, foi apresentado o primeiro modelo que explicava esse processo.

Turkdogan e Flemings fizeram uma contribuição significativa para o nosso entendimento do impacto geral das mudanças de solubilidade com a diminuição da temperatura na segregação da inclusão secundária.

Durante as décadas de 1980 e 1990, a Nippon Steel e a IRSID desenvolveram modelos avançados, que foram posteriormente aplicados à precipitação de nitreto no aço microligado HSLA durante a solidificação.

Esses modelos abriram o caminho para o estudo da engenharia de inclusão.

Hoje, sabemos que, combinando um banco de dados termodinâmico e um banco de dados cinético, podemos simular a solidificação e calcular a formação de inclusões.

Esses cálculos começam com a composição química desejada do aço, preveem a precipitação de inclusões e orientam o projeto da composição da escória de refino durante o refino em panela para produzir aço limpo.

A interação entre o aço líquido, os dendritos e as inclusões formadas na frente da solidificação é uma importante área de estudo.

Observações em linha indicam que as condições de solidificação desempenham um papel crucial na formação de inclusões que são empurradas para a fase líquida na interface e engolfadas por inclusões.

Em teoria, esses resultados podem ser calculados e ajustados para levar em conta os efeitos da tensão superficial e da densidade.

O foco da pesquisa teórica está principalmente na composição do metal e os resultados referentes às inclusões não metálicas no aço também estão mais alinhados com as condições reais.

As descobertas indicam que a velocidade crítica de crescimento (V) pode ser representada como V = k/R, em que R é o raio de engolfamento e repulsão da interface de inclusão, e k depende do tipo de inclusão.

A estrutura das inclusões secundárias é significativamente afetada pelas reações que ocorrem durante a precipitação, sendo a precipitação de carbonetos um dos melhores exemplos.

Desde que Sims observou pela primeira vez o impacto da reoxidação na estrutura do sulfeto, em 1930, ele propôs três tipos distintos de sulfetos, que foram minuciosamente descritos por vários autores.

Recentemente, a equipe de Ishida destacou que, além do tipo de reação que acompanha a formação do sulfeto, a tensão superficial também desempenha um papel crucial na formação da estrutura do sulfeto.

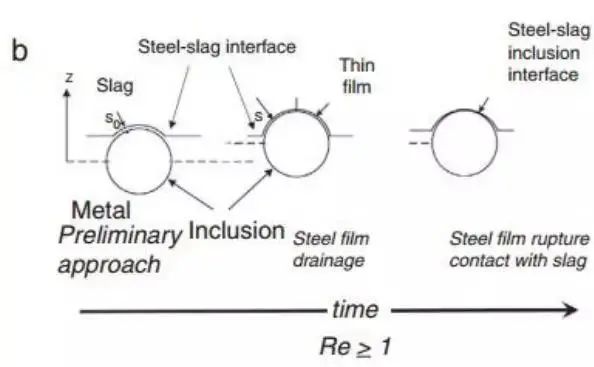

A equipe da Gaye apresentou a explicação mais abrangente e perspicaz sobre a aplicação termodinâmica da engenharia de inclusão no aço.

A Figura 13 fornece uma ilustração concisa em dois diagramas de fase ternários adiabáticos.

Uma vez identificadas as inclusões necessárias, é possível determinar a composição química do aço que produzirá essas inclusões.

A composição da escória de refino usada para o refino pode então ser calculada com base na composição química do aço por meio de um balanço de escória de aço.

O ditado "O aço só pode ser fabricado após a fundição de escória" tem fundamento e foi aplicado com sucesso na produção de vários tipos de aço.

Na produção de aço, é importante evitar inclusões de compostos de óxido de alumínio de fase dura (como espinélio).

Por exemplo, na produção de aço para rolamentos, a inclusão atua como um núcleo de nucleação durante a transformação de fase que ocorre durante o resfriamento.

O tratamento com cálcio transforma as inclusões em inclusões líquidas e, junto com o cálcio, modifica os sulfetos para evitar o entupimento dos bicos.

Embora o processo de modificação da inclusão possa parecer simples, ele também é um tópico de discussão neste capítulo.

A Fig. 13 mostra o processo de transformação das inclusões. Do ponto de vista termodinâmico, o baixo ponto de fusão do Al2O3 espera-se que sejam obtidas inclusões em aço com Si Mn.

As inclusões esperadas são mostradas no diagrama de fase simplificado de MnO-SiO2-Al2O3 sistema ternário.

O diagrama à esquerda exibe o sistema na isoterma de 1470 ℃. A região é indicada como a fase líquida 100%, confinada dentro da linha fina, conforme mostrado na figura.

A isopletria sólida e espessa na temperatura especificada representa o teor de alumínio no aço fundido com inclusões líquidas em equilíbrio. A linha pontilhada, por outro lado, indica a composição química das inclusões no aço 0,35% Si, 1% Mn em uma determinada temperatura, variando com o teor de alumínio do tipo de aço.

De acordo com o diagrama, se quisermos ter inclusões líquidas, o teor de alumínio do aço não deve exceder o círculo cinza (8 ppm).

A figura à direita mostra a escória simplificada de refino em panela de CaO-SiO2-Al2O3 sistema.

A isoterma de 1520 ℃ representa as condições no forno de refino de panela e mostra que a região de inclusão líquida do 100% está confinada à linha sólida fina.

Na temperatura escolhida, a linha sólida grossa representa o teor de alumínio do aço em estado de equilíbrio dentro do sistema de escória. A linha cinza exibe o teor de oxigênio correspondente no aço em análise.

Se forem desejadas inclusões líquidas (no lado esquerdo do diagrama), a composição da escória de refino deve ser escolhida conforme indicado no diagrama para garantir que o teor de alumínio no aço seja inferior a 8 ppm.

O fio de aço radial do pneu é feito de aço com alto teor de carbono, desoxidado com silício-manganês.

Métodos semelhantes também são usados na fabricação de muitos aços para molas automotivas.

As inclusões não metálicas frágeis, normalmente inclusões de óxido de alumínio ou inclusões com alto teor de óxido de alumínio, têm um impacto significativo no desempenho da trefilação do fio de aço e na qualidade do aço para molas.

Para evitar a formação de inclusões de óxido de alumínio ou inclusões ricas em óxido de alumínio, a composição do aço deve ser ajustada. Isso envolve o controle rigoroso do teor de óxido de alumínio na escória, o monitoramento de matérias-primas e materiais auxiliares para evitar que o alumínio entre no aço e o uso de um sistema de escória binária de baixa alcalinidade.

Essa solução foi inicialmente contraditória com as operações de refino predominantes na época.

Há vários exemplos e artigos excelentes que abordam a termodinâmica de controle do tratamento de inclusão do aço radial e de mola dos pneus.

O impacto de um único tipo de inclusão na vida útil à fadiga do aço do rolamento continua sendo um tópico de debate. No entanto, é amplamente aceito que o tamanho e a quantidade de inclusões no aço afetam significativamente a vida útil à fadiga do aço do rolamento.

É bem sabido que as inclusões de aluminato de cálcio e espinélio afetam negativamente o desempenho do aço para rolamentos.

Como resultado, alguns acreditam que a produção de aço para rolamentos deve ter como objetivo atingir um teor muito baixo de oxigênio total e um teor muito baixo de enxofre e alumínio, para manter as inclusões não metálicas em um nível mínimo.

Além disso, a introdução de magnésio da escória pode levar à formação de inclusões de espinélio, o que deve ser evitado.

Para produzir aço para rolamentos de alta qualidade, várias usinas siderúrgicas adotam diferentes métodos de processo com base em suas condições específicas.

No entanto, o controle da composição química da escória de refino é sempre um fator crítico no controle de inclusões não metálicas em aço para rolamentos.

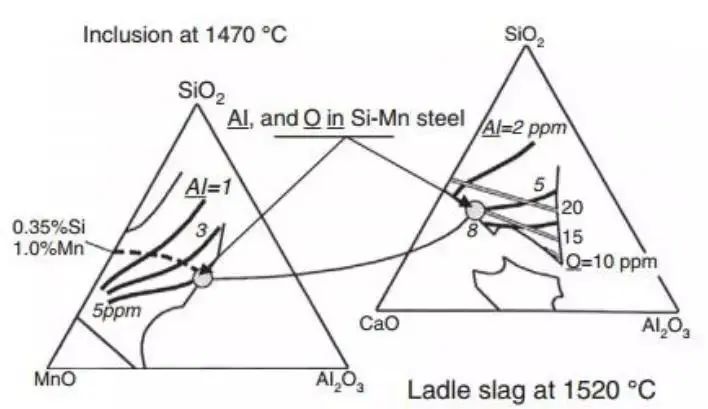

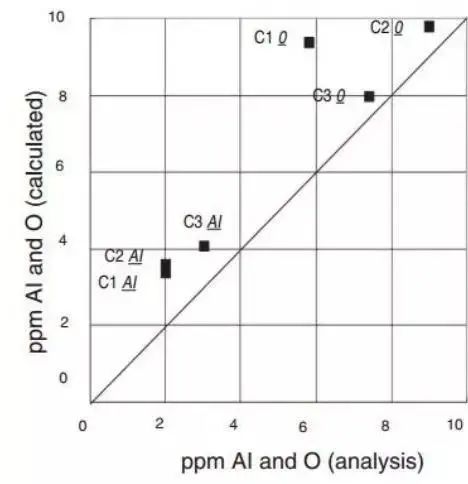

A Figura 14 demonstra a influência dos teores de Al, O e Ag no aço 100Cr6 (AISI52100) na composição da escória. A comparação dos teores de alumínio e oxigênio calculados e medidos no aço também é mostrada.

Fig. 14

a. No estado de equilíbrio do aço para rolamentos, a escória de refino% Al2O3=5%,% CaO=48% permanecem inalterados, e a influência do MgO no Al, O e Mg é calculada usando os bancos de dados Thermo calc e SLAG2 a 1540 ℃.

b. Compare o valor calculado e o valor medido do aço do rolamento após o término do refino do forno 3, e o banco de dados Thermo calc® e SLAG2 é usado para o cálculo.

O tratamento com cálcio é usado para eliminar inclusões de sulfeto e regular a anisotropia de materiais laminados a quente ou forjados. Ele também ajuda a melhorar a trabalhabilidade das inclusões.

A prática de usar o tratamento com cálcio para transformar inclusões de óxido de alumínio em inclusões compostas líquidas para evitar o entupimento dos flocos do bocal ganhou uso generalizado nas últimas décadas, apesar de ser um método controverso.

O processo de tratamento de cálcio é complexo, exigindo a consideração de fatores como a solubilidade do cálcio, o rendimento e a alta pressão de vapor causada pela oxidação durante a adição de cálcio. Esses fatores foram minuciosamente pesquisados.

Também foram realizados estudos sobre o mecanismo de desnaturação da inclusão e a quantidade ideal de cálcio necessária para alcançar o resultado desejado.

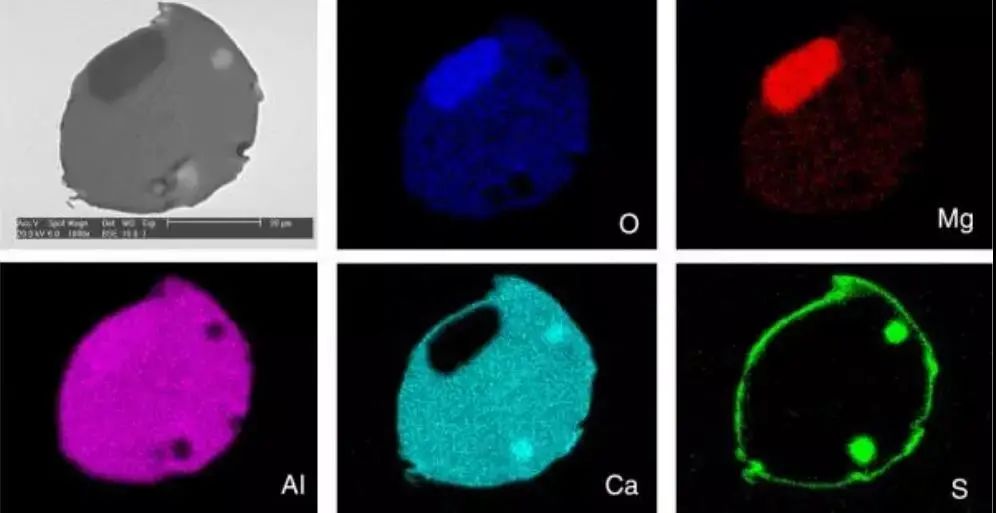

A formação de inclusões é um processo complexo. A camada externa, geralmente composta de óxidos, é coberta por um revestimento de composto rico em enxofre. Esse fenômeno e a distribuição de elementos individuais são ilustrados na Figura 15.

Fig. 15

O tratamento com cálcio é usado para melhorar a capacidade de fundição do aço. Ele dissolve as inclusões de partículas grandes compostas de aluminato de cálcio, sulfeto e AgO encontradas na placa durante o lingotamento contínuo.

O magnésio também é reduzido da escória para o aço durante o processo de tratamento.

Como resultado do tratamento, uma parte significativa das inclusões se torna uma fase líquida e não obstrui o bocal durante a fundição.

No entanto, se a temperatura do aço fundido for muito baixa, a fundição se tornará um desafio.

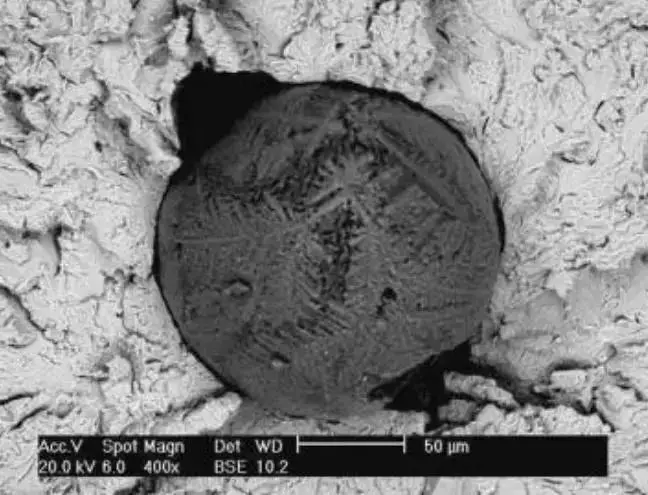

A reação de inclusões não metálicas formadas durante a solidificação é um processo complexo, conforme ilustrado na Figura 16.

Fig. 16

A amostra da placa contém grandes inclusões de aluminato de cálcio quebradas com fases complexas, e a concha de inclusão exibe uma estrutura de solidificação dendrítica.

A quantidade de cálcio necessária para modificar as inclusões de óxido de cálcio depende do teor total de oxigênio no aço.

Infelizmente, não existe um método atual para determinar com precisão o teor total de oxigênio no aço em tempo real, o que dificulta a determinação da quantidade adequada de cálcio a ser adicionada.

Isso representa um desafio significativo para a produção industrial.

Uma solução é usar a termodinâmica para entender o entupimento do fluxo de flocos no bocal e estabelecer a janela de fundição para fundição contínua.

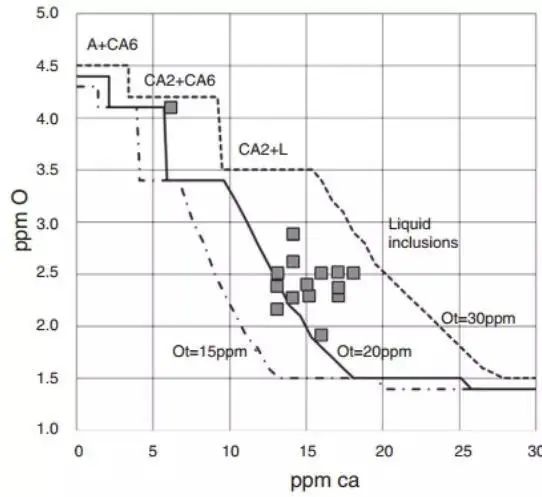

O nível de oxigênio dissolvido pode ser medido, e esses dados também podem ser usados para monitorar a eficiência do tratamento com cálcio, conforme demonstrado na Figura 17.

Fig. 17

A figura acima mostra a correlação entre o teor de cálcio e o oxigênio dissolvido calculado no aço com uma composição de 0,025% Al, 0,01% S e teores variáveis de oxigênio total de 20, 25 e 30 ppm, da esquerda para a direita, a uma temperatura de 1540 ℃.

A presença de fases não metálicas é indicada em cada faixa de composição.

Os cálculos foram realizados usando os bancos de dados Thermo-Calc® e SLAG3.

Cada ponto representa a medição experimental do teor de oxigênio dissolvido no aço, que foi obtido sem nenhum bloqueio no bocal.

O processo final de fundição está enfrentando um desafio que exige o controle da microestrutura e não pode depender apenas da laminação a quente.

Pesquisas demonstraram que a presença de ferrita no metal de solda afeta positivamente a formação de inclusões não metálicas.

A teoria da nucleação de inclusão sugere que a formação de inclusão esgota o Mn na matriz circundante, o que parece ser eficaz.

As inclusões de óxido não metálico servem como núcleos de nucleação para as inclusões de MnS e produziram resultados favoráveis em aplicações.

Além disso, a oxidação secundária de titânio no aço silício-manganês transforma as inclusões em óxido de titânio, enquanto o óxido e o nitreto têm alta eficiência de nucleação na ferrita, conforme confirmado.

Koseki, Inoue, Suito e Park comprovaram que o nitreto de titânio pode atuar efetivamente como um agente nucleador, promovendo o surgimento de grãos grandes e equiaxiais em processos contínuos de produção de energia. fundição de aço inoxidável e processos de soldagem.

Recentemente, Park e Kang fizeram avanços nesse campo.

Os cálculos termodinâmicos e as simulações de modelos mostram que o projeto da liga e o projeto do processo na metalurgia do óxido podem ser altamente benéficos.

Nas últimas décadas, o setor de ferro e aço se deparou com o desafio de classificar e quantificar com precisão as inclusões não metálicas por meio de gráficos e imagens de comparação tradicionais. Para melhorar a análise quantitativa das inclusões, incluindo informações sobre tamanho, fração de volume e composição, surgiram novos métodos.

Em muitos casos, vários métodos devem ser empregados simultaneamente para obter uma compreensão abrangente da natureza e do processo de inclusões não metálicas. A pesquisa mostrou que determinadas características dependem da distribuição das inclusões, enquanto outras dependem de outros fatores. Por exemplo, o desempenho de fadiga do aço é influenciado pelo tamanho da maior inclusão.

A limpeza dos produtos de aço varia muito, com exceção dos produtos de baixa qualidade. O teor total de oxigênio do aço de baixo carbono com alumínio morto (LCAK) é de aproximadamente 40 ppm, enquanto o aço típico para rolamentos tem um teor total de oxigênio de cerca de 5 ppm. A fração de volume das inclusões de óxido é significativamente diferente, mas a presença de inclusões de sulfeto não é mencionada.

A estatística de valores extremos e sua aplicação desempenham um papel fundamental na análise de fadiga. Esses métodos não são amplamente abordados na literatura geral, mas estão incluídos nesta revisão da literatura com referências fornecidas para leitura adicional. O método de grau de avaliação de inclusão usando estatísticas de valores extremos, proposto por Murakami no programa, tem sido amplamente usado no campo da fadiga e tem produzido excelentes resultados.

É importante observar que esse método não leva em conta o tamanho máximo da inclusão na análise de fadiga. De fato, a fração de volume das inclusões causadas por inclusões de partículas grandes pode aumentar. Esse aspecto do método pode não estar alinhado com as expectativas dos fabricantes de aço, pois não considera a inclusão da maior partícula.

O ditado bem estabelecido "Fazer uma boa escória leva a fazer um bom aço" está profundamente enraizado no setor de fabricação de aço.

Nas últimas décadas, o reconhecimento do impacto das inclusões não metálicas nas propriedades do aço fez com que o processo de fabricação de aço deixasse de ser apenas a prevenção da contaminação por inclusões e passasse a otimizar a composição, a quantidade e a distribuição das inclusões no aço.

Essa transformação afeta todos os aspectos do processo de fabricação de aço, desde a matéria-prima até a produção de aço. seleção de materiais (como evitar a contaminação por alumínio), ao projeto da composição da escória, à otimização das condições de refino secundário (como o tempo do processo de refino e as condições hidrodinâmicas) e ao controle cuidadoso da operação do molde e do tundish.

Tornou-se prática padrão na produção de vários tipos de aço o controle cuidadoso da oxidação secundária em todos os processos.

A termodinâmica desempenha um papel fundamental na pesquisa da influência das inclusões no aço. A compreensão da termodinâmica, a composição química do aço e da escória de refino e as interações entre as condições do processo de fabricação de aço são agora amplamente estudadas.

Também houve uma melhoria significativa nas ferramentas de modelagem, permitindo uma abordagem mais científica para o controle de inclusões no aço.

Essas tecnologias foram amplamente adotadas e continuam a evoluir no campo da modificação de inclusões não metálicas. No entanto, ainda é necessário aprimorar continuamente a escória de refino e compreender totalmente a função das inclusões não metálicas no aço.

A modificação de inclusões e a engenharia de metalurgia de óxidos são hoje amplamente utilizadas em usinas siderúrgicas, resultando em um aço que é pelo menos uma ordem de grandeza mais limpo do que era há várias décadas. Isso também apresentou novos desafios para a análise qualitativa e quantitativa de inclusões não metálicas.

A análise quantitativa de todas as inclusões e seu impacto nas propriedades e no comportamento do aço é agora um requisito básico, e há muito espaço para discussões e pesquisas futuras.

Apesar dos avanços e das percepções resumidas nesta análise, o desafio contínuo nas próximas décadas será o de aprimorar continuamente várias tecnologias e melhorar a qualidade do aço.