I. O que é teste não destrutivo? Teste não destrutivo é um termo geral que se refere a todos os meios técnicos usados para detectar defeitos ou não uniformidade em um objeto que está sendo testado, utilizando as características de som, luz, magnetismo e eletricidade. O teste não destrutivo refere-se ao método de inspecionar e testar as estruturas internas e superficiais, as condições e [...]

Testes não destrutivos é um termo geral que se refere a todos os meios técnicos usados para detectar defeitos ou não uniformidade em um objeto que está sendo testado, utilizando as características de som, luz, magnetismo e eletricidade.

O teste não destrutivo refere-se ao método de inspecionar e testar as estruturas internas e superficiais, as condições e os defeitos de uma peça de teste, como tipos, quantidades, formas, propriedades, locais, dimensões, distribuição e alterações, utilizando alterações de calor, som, luz, eletricidade, magnetismo etc. causadas por estruturas internas anormais ou defeitos em materiais.

Isso é feito sem causar danos ou afetar o desempenho do objeto que está sendo testado e sem prejudicar sua organização interna. São usados métodos físicos ou químicos, com o apoio de tecnologia e equipamentos modernos.

O teste não destrutivo é uma ferramenta indispensável e eficaz para o desenvolvimento industrial. Até certo ponto, ele reflete o nível de desenvolvimento industrial de um país. A importância dos testes não destrutivos foi amplamente reconhecida.

Métodos comuns de teste não destrutivo: teste radiográfico, teste ultrassônico (UT), teste de partículas magnéticas (MT), teste de líquido penetrante (PT) e teste de raios X (RT).

1. Princípios e características dos testes radiográficos (RT)

O Teste Radiográfico (RT), abreviado como RT no setor, é uma categoria crucial do Teste Não Destrutivo Industrial.

A principal aplicação da RT é a detecção de defeitos macro geométricos em uma peça de trabalho. Dependendo das diferentes características, a RT pode ser dividida em vários métodos, como tomografia computadorizada de raios X (X-CT), radiografia computadorizada (CR) e radiografia, entre outros.

Na figura abaixo:

A radiografia, um método de teste não destrutivo, utiliza raios X produzidos por tubos de raios X ou raios gama produzidos por isótopos radioativos para penetrar na peça de trabalho, com o filme servindo como meio de registro. Esse método é o método de teste radiográfico mais básico e amplamente utilizado, além de ser o conteúdo principal do treinamento profissional de RT.

2. Princípio da radiografia 1:

Os testes radiográficos utilizam essencialmente a energia de ondas eletromagnéticas ou radiação (raios X e raios gama). Os raios interagem com o material durante a penetração, fazendo com que sua intensidade diminua devido à absorção e à dispersão. O grau de atenuação da intensidade depende do coeficiente de atenuação do material e da espessura penetrada pelos raios.

3. Princípio da radiografia 2:

Se houver um defeito em uma parte específica do objeto radiografado (peça de trabalho) e o coeficiente de atenuação do material que constitui o defeito for diferente da amostra (por exemplo, em um costura de soldaSe o ar em um defeito de porosidade tiver um coeficiente de atenuação muito menor do que o do aço, a intensidade do raio transmitido dessa área local será diferente da dos arredores.

Colocando o filme em uma posição apropriada para ser exposto aos raios transmitidos, obtém-se um negativo após o processamento na câmara escura.

Depois que os raios penetram na peça de trabalho, devido às diferentes intensidades de raios transmitidos entre as partes defeituosas e as intactas, as partes correspondentes no filme mostrarão diferentes graus de escuridão.

Os inspetores radiográficos podem identificar o local e a natureza do defeito observando as diferenças no escurecimento do filme. Os princípios básicos descritos acima são semelhantes aos de tirar raios X em um hospital.

4. Características da radiografia

(1) Escopo de aplicação

A radiografia é adequada para juntas de topo de vários métodos de soldagem por fusão (soldagem a arco), soldagem com proteção gasosaTambém pode inspecionar peças de aço fundido e, em circunstâncias especiais, pode ser usado para inspecionar soldas de canto ou outras peças estruturais especiais.

(2) Vantagens da radiografia

a) Visualização direta de defeitos: A radiografia usa o filme como meio de registro; a natureza, a quantidade, o tamanho e a localização dos defeitos podem ser determinados com precisão pela observação do filme.

b) Fácil detecção de defeitos que causam diferenças locais de espessura: Ele tem uma alta taxa de detecção de defeitos como porosidade e inclusão de escória.

c) A radiografia pode detectar dimensões de comprimento e largura na ordem de milímetros e submilímetros, ou até menos, e praticamente não há limite inferior de espessura de detecção.

d) Praticamente aplicável a todos os materiais, pode obter bons resultados em metais como o aço, titâniocobre e alumínio. Esse método não exige formas rígidas, rugosidade da superfície do corpo de prova, e o tamanho do grão do material não o afeta.

(3) Limitações da radiografia

a) A taxa de detecção de defeitos semelhantes a rachaduras é afetada pelo ângulo radiográfico e não pode detectar defeitos de camada fina perpendiculares à direção da radiação, como a delaminação em chapas de aço.

b) O limite superior de detecção é limitado pelo poder de penetração dos raios, por exemplo, uma máquina de raios X de 420kv pode penetrar em uma espessura máxima de aço de aproximadamente 80 mm, e os raios gama de um isótopo radioativo Cobalto-60 (Co60) podem penetrar em uma espessura máxima de aço de aproximadamente 150 mm. Para peças de maior espessura, são necessários equipamentos especiais - aceleradores - que podem penetrar em uma espessura de mais de 400 mm.

c) Geralmente não é adequado para o teste de placas de aço, tubos de aço, peças forjadas e raramente é usado para a inspeção de juntas em brasagem, soldagem por fricçãoe outros métodos de soldagem.

d) A radiografia tem custos de teste mais altos e velocidade de teste mais lenta.

e) A radiação é prejudicial ao corpo humano, sendo necessárias medidas de proteção.

O Teste Ultrassônico (UT), comumente abreviado como UT, é a tecnologia mais amplamente utilizada, frequentemente aplicada e em rápido desenvolvimento no campo de Testes Não Destrutivos.

Ele atende a várias finalidades no controle de qualidade durante a fabricação de produtos, inspeção de matéria-prima e melhoria de processos. Também é uma ferramenta indispensável na manutenção de equipamentos.

O teste ultrassônico (UT) é um método de teste não destrutivo amplamente utilizado em vários setores.

Quando uma onda ultrassônica entra em um objeto e encontra um defeito, uma parte da onda é refletida.

Ao analisar a onda refletida usando um transmissor e um receptor, o defeito pode ser medido com precisão. A localização e o tamanho do defeito interno podem ser exibidos, e a espessura do material pode ser determinada.

1. Aplicações de testes ultrassônicos

As principais aplicações do teste ultrassônico são a detecção de defeitos macroscópicos dentro de peças de trabalho e a medição da espessura do material.

2. Classificação da inspeção ultrassônica

O teste ultrassônico pode ser categorizado em vários métodos com base em diferentes características:

(1) Classificação por princípio: Método de Reflexão de Pulso Ultrassônico, Difração de Tempo de Voo (TOFD), etc.

(2) Classificação por modo de exibição: Visor do tipo A, visor de imagens ultrassônicas (imagens de varredura B, C, D, P, imagens de matriz de controle duplo, etc.).

3. Princípio do teste ultrassônico

O teste ultrassônico depende essencialmente da interação entre as ondas ultrassônicas e os materiais: reflexão, refração e difração.

(1) O que é uma onda ultrassônica?

Nós nos referimos às ondas mecânicas que podem causar sensação auditiva como ondas sonoras, com frequências entre 20 e 20000 Hz. As ondas mecânicas com frequências acima de 20000Hz são conhecidas como ondas ultrassônicas, que são inaudíveis para os seres humanos. Para a inspeção de metais como o aço, geralmente usamos ondas ultrassônicas com frequências que variam de 0,5 a 10 MHz. (1MHz=10^6Hz)

(2) Como as ondas ultrassônicas são emitidas e recebidas?

O componente central da sonda de teste ultrassônico é um cristal piezoelétrico, que possui o efeito piezoelétrico: sob tensão alternada de compressão e tração, o cristal pode produzir um campo elétrico alternado.

Quando um pulso elétrico de alta frequência excita o cristal piezoelétrico, ele aciona o efeito piezoelétrico inverso, convertendo a energia elétrica em energia acústica (energia mecânica).

A sonda emite intermitentemente ondas ultrassônicas em forma de pulso, conhecidas como ondas de pulso. Quando a sonda recebe ondas ultrassônicas, ela aciona o efeito piezoelétrico direto, convertendo a energia acústica novamente em energia elétrica.

A sonda convencional usada em testes ultrassônicos geralmente consiste em um cristal piezoelétrico, um bloco de amortecimento, um conector, um cabo, um filme protetor e um invólucro. Geralmente, ela se divide em duas categorias: sonda reta e sonda angular. A última geralmente inclui uma cunha para inclinar o cristal em um determinado ângulo em relação à superfície incidente.

A imagem a seguir é um diagrama estrutural de uma sonda angular típica.

A imagem a seguir é uma imagem física de uma sonda angular:

O modelo da sonda é 2.5P812 K2.5 e seus parâmetros são:

a) 2,5 representa a frequência f: 2,5 MHz;

b) P indica que o material cristalino é cerâmica de titanato de zirconato de chumbo, que tem as vantagens de boa estabilidade de temperatura, excelentes propriedades elétricas, fácil fabricação e baixo custo;

c) 812 indica que o tamanho do cristal retangular é: 8 mm*12 mm;

d) K2.5 indica: a tangente do ângulo de refração da sonda angular é 2,5, ou seja, tan(68,2°)=2,5, e seu ângulo de refração é 68,2°.

Princípio de funcionamento do método de reflexão de pulso ultrassônico com visor tipo A

A onda de pulso gerada pela fonte sonora entra na peça de trabalho, e a onda ultrassônica se propaga na peça de trabalho em uma determinada direção e velocidade. Quando encontra uma interface com impedâncias acústicas diferentes em ambos os lados (geralmente devido a alguma descontinuidade no material, como rachaduras, poros, inclusões etc.), uma parte da onda sonora é refletida.

O equipamento de teste o recebe e o exibe: a amplitude e a posição da onda sonora são analisadas para avaliar se existe um defeito ou o tamanho e a localização do defeito existente.

Características do método de reflexão de pulso ultrassônico com tela tipo A

Escopo de aplicação

Ele é aplicável a várias peças de trabalho feitas de metais, não metais e materiais compostos.

a) Inspeção de matérias-primas e componentes: chapas de aço, peças forjadas de aço, alumínio e alumínio placas de ligaplacas de titânio e ligas de titânio, placas compostas, tubos de aço sem costura, etc.

b) Inspeção de juntas de solda de topo: juntas de topo de aço (incluindo soldas de ângulo do assento do tubo, soldas em forma de T, etc.) juntas de solda(suportes e peças estruturais), juntas de topo de alumínio e liga de alumínio.

A imagem a seguir é uma junta de topo de aço: Junta de solda em forma de T.

Vantagens do método de reflexão de pulso ultrassônico com tela tipo A

a) Forte capacidade de penetração, capaz de detectar defeitos internos em peças de trabalho com uma grande variedade de espessuras. Para materiais metálicosO sistema de inspeção de tubos e placas de paredes finas com espessura de 1 a 2 mm, bem como peças forjadas de aço com vários metros de comprimento.

b) Localização precisa do defeito.

c) Alta taxa de detecção de defeitos do tipo área.

d) Alta sensibilidade, capaz de detectar defeitos muito pequenos dentro da peça de trabalho. A sensibilidade teórica do teste ultrassônico é cerca de metade do comprimento de onda ultrassônico. Para peças de aço inspecionadas com uma sonda ultrassônica angular de frequência de 2,5 MHz, a sensibilidade é de cerca de 0,65 mm.

e) Baixo custo de inspeção, velocidade rápida, equipamento portátil, inofensivo aos seres humanos e ao meio ambiente, conveniente para uso no local.

Limitações do método de reflexão de pulso ultrassônico com tela tipo A

a) É necessário um estudo mais aprofundado para qualificar e quantificar com precisão os defeitos nas peças de trabalho.

b) É difícil realizar testes ultrassônicos em peças com formas complexas ou formas externas irregulares.

c) A posição, a orientação e o formato do defeito têm um certo impacto sobre os resultados do teste.

d) O material e a granulometria da peça de trabalho afetam muito o teste.

e) Os resultados do teste não são intuitivos e não há registro direto dos resultados do teste por uma testemunha.

4. Vantagens do teste ultrassônico:

5. Desvantagens:

Inspecionar uma peça de trabalho com formato complexo é um desafio, principalmente quando a superfície que está sendo inspecionada exige um certo grau de acabamento. Para garantir o acoplamento acústico total, um agente de acoplamento deve ser usado para preencher o espaço entre a sonda e a superfície que está sendo inspecionada.

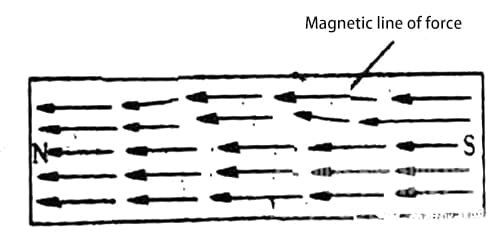

Para começar, vamos entender o princípio por trás do teste de partículas magnéticas.

Quando os materiais ferromagnéticos e as peças de trabalho são magnetizados, a presença de descontinuidade faz com que as linhas de força magnética na superfície da peça de trabalho e próximo a ela sejam distorcidas localmente, criando um campo de fuga magnética. Esse campo atrai as partículas magnéticas que são aplicadas à superfície da peça de trabalho, resultando em marcas magnéticas visíveis que revelam a posição, a forma e o tamanho de qualquer descontinuidade quando vistas sob iluminação apropriada.

O teste de partículas magnéticas (MPT), comumente abreviado como MT pelos especialistas do setor, é um método de teste não destrutivo bem estabelecido. Ele tem ampla aplicação em vários campos, como aeroespacial, armamentos, construção naval, ferrovias, automotivo, petróleo e gás, indústria química, vasos de pressão de caldeiras e tubulações de pressão.

A principal aplicação do Ensaio de Partículas Magnéticas é a detecção de defeitos geométricos macroscópicos na superfície e próximo à superfície de peças ferromagnéticas, como porosidade superficial e rachaduras.

1. Métodos de inspeção de partículas magnéticas

Com base em diferentes características, o teste de partículas magnéticas pode ser dividido em vários métodos:

(1) De acordo com o tempo de aplicação das partículas magnéticas, ele pode ser dividido em: Método Contínuo e Método Residual.

a) Método contínuo: Aplicação de pó magnético enquanto magnetiza a peça de trabalho.

b) Método residual: Primeiro magnetiza-se a peça de trabalho e, depois de interromper a magnetização, utiliza-se o magnetismo residual da peça de trabalho, seguido da aplicação do pó magnético.

(2) Com base nos materiais de exibição, ele pode ser dividido em: Método Fluorescente e Método Não Fluorescente.

a) Método fluorescente: Uso de pó magnético fluorescente para observar traços magnéticos sob uma lâmpada de luz negra.

b) Método não fluorescente: Uso de pó magnético preto ou vermelho comum para observar traços magnéticos em condições normais de iluminação.

(3) De acordo com o transportador do pó magnético, ele pode ser dividido em: Método úmido e Método seco.

a) Método úmido: O veículo do pó magnético é líquido (óleo ou água).

b) Método seco: Aplicado diretamente na forma de pó seco sobre a peça de trabalho, esse método só é usado em circunstâncias especiais.

Por exemplo, a inspeção por partículas magnéticas de soldas de vasos de pressão em geral empregaria: Método úmido + Método não fluorescente + Método contínuo. Isso significa que dispersaremos pó magnético preto ou vermelho em um veículo de água ou óleo (ou seja, suspensão magnética) em condições normais de iluminação e aplicaremos a suspensão magnética enquanto magnetizamos a solda, observando a formação de traços magnéticos simultaneamente.

Veja abaixo uma aplicação típica do Wet Method + Non-Fluorescent Method + Continuous Method na inspeção de partículas magnéticas. O processo envolve a magnetização por meio de uma máquina cross magnetic yoke, combinada com pó magnético preto.

O diagrama a seguir ilustra a detecção de defeitos de trincas usando a inspeção por partículas magnéticas na solda de topo circunferencial de um tanque esférico. Os rastros magnéticos são grandes e claros.

A imagem abaixo mostra um tubo com solda de topo. Os traços magnéticos não estão tão aparentes quanto na imagem anterior. Você ainda consegue identificá-los?

2. Princípio de inspeção de partículas magnéticas

A inspeção por partículas magnéticas utiliza essencialmente as mudanças no magnetismo do material.

Quando uma peça de trabalho ferromagnética é magnetizada, se o material da peça de trabalho for contínuo e uniforme, as linhas de indução magnética na peça de trabalho ficarão em grande parte confinadas dentro da peça de trabalho, com quase nenhuma linha de indução magnética passando para fora ou para dentro da peça de trabalho a partir da superfície inspecionada, resultando em nenhum campo magnético de vazamento significativo. Como mostrado abaixo:

(1) Campo magnético sem vazamento

Quando há descontinuidades na superfície da peça de trabalho que cortam as linhas de força magnética, devido à baixa condutividade magnética e à alta resistência magnética das partes descontínuas, as linhas de indução magnética mudarão seus caminhos.

A maior parte do fluxo magnético do caminho alterado passará pela peça de trabalho a partir da parte inferior da descontinuidade da resistência magnética.

Quando a intensidade da indução magnética da peça de trabalho é relativamente alta, a parte inferior da peça de trabalho na descontinuidade não pode aceitar mais fluxo magnético, ou quando o tamanho da descontinuidade é grande, algum fluxo magnético escapará da descontinuidade e atravessará a parte superior da descontinuidade antes de entrar novamente na peça de trabalho.

Esse vazamento de fluxo magnético fará com que as peças em ambos os lados da descontinuidade se polarizem, formando o chamado campo magnético de vazamento. Como mostrado abaixo:

(2) Campo magnético de fuga existente

Princípio básico da inspeção de partículas magnéticas: Depois que a peça de trabalho for magnetizada, se houver descontinuidades (como rachaduras) na superfície e perto da superfície da peça de trabalho, um campo magnético de fuga (ou seja, campo magnético de fuga) se formará na superfície das partes descontínuas.

Ao atrair e coletar as partículas magnéticas aplicadas durante o processo de inspeção por meio do campo magnético de vazamento, os traços magnéticos acabam sendo formados, o que pode fornecer uma exibição da localização, da forma e do tamanho do defeito.

3. Características da inspeção de partículas magnéticas

(1) Escopo de aplicação

A inspeção por partículas magnéticas pode ser usada para inspecionar matérias-primas e produtos semiacabados, como chapas, perfis, tubos e peças em bruto forjadas. Também pode ser usada para inspeção em processo e final de peças de aço forjado, peças soldadas e peças de aço fundido durante a fabricação. Além disso, pode ser usado para inspeção em serviço de maquinário importante, vasos de pressão, tanques de armazenamento de óleo e outras instalações industriais.

(2) Vantagens da inspeção por partículas magnéticas

a) Ele fornece uma exibição intuitiva da forma, localização, tamanho e gravidade do defeito e pode determinar aproximadamente a natureza do defeito.

b) Possui alta sensibilidade. Os traços magnéticos formados pelo acúmulo de partículas magnéticas nos defeitos têm um efeito amplificador. Ele pode detectar uma largura mínima de defeito de aproximadamente 0,1 μm e pode descobrir microfissuras de cerca de 10 μm de profundidade.

c) Tem boa adaptabilidade, é quase ilimitado pelo tamanho e pelo formato da peça de teste e, por meio da adoção abrangente de vários métodos de magnetização, podem ser detectados defeitos em todas as direções da peça de trabalho.

d) A velocidade de inspeção é rápida, o processo é simples, a operação é conveniente, a eficiência é alta e o custo é baixo.

(3) Limitações da inspeção por partículas magnéticas

a) Ele só pode ser usado para inspecionar materiais ferromagnéticos, como aço carbono e aço estrutural de liga, e não pode ser usado para inspecionar materiais não ferromagnéticos, como magnésio, alumínio, cobre, titânio e aço inoxidável austenítico.

b) Ele só pode ser usado para detectar defeitos superficiais e próximos à superfície e não pode detectar defeitos enterrados muito profundamente. A profundidade enterrada de defeitos detectáveis na subsuperfície geralmente não excede de 1 a 2 mm.

c) É difícil determinar quantitativamente a profundidade do enterramento do defeito e a altura do próprio defeito.

d) O método de inspeção visual é comumente usado para verificar defeitos. O julgamento e a interpretação dos traços magnéticos exigem experiência técnica e qualidade.

Pode ser um desafio identificar arranhões superficiais na superfície, furos profundos que estão enterrados e delaminações e dobras com um ângulo menor que 20° em relação à superfície da peça.

O Teste Penetrante (PT), um dos primeiros métodos de Teste Não Destrutivo (NDT) do setor, é amplamente utilizado em vários campos da indústria moderna devido à sua simplicidade e facilidade de operação.

1. Aplicações do teste com penetrante

É usado para inspecionar defeitos de abertura da superfície, como rachaduras na superfície, em metal (aço), ligas de alumínio(ligas de magnésio, ligas de cobre, ligas resistentes ao calor, etc.) e peças de trabalho não metálicas (plástico, cerâmica, etc.).

Durante a fabricação e a operação de produtos industriais, podem ocorrer rachaduras na superfície com largura de vários micrômetros. Estudos em mecânica da fratura mostraram que, em condições de trabalho adversas, essas pequenas rachaduras podem ser a fonte de falhas nos equipamentos.

2. Métodos de teste com penetrante

Com base em diferentes características, o Teste de Penetrante pode ser dividido em vários métodos diferentes:

De acordo com os materiais de exibição, ele pode ser dividido em métodos fluorescentes e não fluorescentes. O primeiro é chamado de "Teste de Penetrante Fluorescente" e o segundo é chamado de "Teste de Penetrante Colorido".

Um diagrama esquemático típico de defeitos no Teste de Penetrante Fluorescente.

As microfissuras invisíveis a olho nu tornam-se especialmente perceptíveis como fluorescência verde-amarelada sob a irradiação de uma lâmpada UV após o Teste de Penetrante Fluorescente, conforme mostrado no diagrama abaixo:

3. Princípio do teste com penetrante

O teste com penetrante utiliza fundamentalmente a energia superficial dos líquidos.

Quando um líquido entra em contato com uma interface sólida, ocorre um dos três fenômenos a seguir, com θ denotando o ângulo de contato, conforme ilustrado abaixo:

(a) θ=0°, umedecimento completo;

(b) θ<90°, umedecimento parcial;

(c) θ>90°, sem umedecimento.

Para um determinado líquido, quanto menor for a tensão superficial, menor será o trabalho necessário para superar essa força quando o líquido se espalhar pela interface, resultando em melhor umectação.

-A tensão superficial é a tensão que atua ao longo da superfície de qualquer linha de limite causada por forças moleculares desequilibradas na camada superficial do líquido.

Fenômeno capilar:

Isso é observado quando um líquido molha um tubo capilar ou um objeto com pequenas fendas, e o líquido flui ao longo dessas pequenas fendas.

Se um líquido puder molhar um tubo capilar, o líquido subirá no tubo. Quanto menor for o diâmetro interno do tubo, maior será o nível de água dentro dele. Por exemplo, a água sobe em um tubo capilar de vidro, semelhante à água que se infiltra no capilar.

Se um líquido não puder molhar um tubo capilar, o nível do líquido diminuirá no tubo. Por exemplo, o mercúrio (Hg) em um tubo capilar de vidro faz com que o nível do líquido caia.

Princípio básico do teste com penetrante:

Devido ao fenômeno capilar, quando se aplica um penetrante contendo corantes fluorescentes ou coloridos na superfície de uma peça de teste, o penetrante penetra em vários pequenos defeitos abertos na superfície (pequenas aberturas são semelhantes a capilares, e o penetrante que penetra em pequenos defeitos é semelhante ao fenômeno de umedecimento). Depois de remover o excesso de penetrante preso à superfície da peça de teste e secar, os reveladores são então aplicados. Sob a ação capilar, o penetrante nos defeitos é reabsorvido na superfície da peça de teste, criando uma exibição ampliada dos defeitos. A inspeção visual pode então ser usada para observar a forma, o tamanho e a distribuição dos defeitos.

4. Características do teste de penetração

O teste de penetração pode ser aplicado para detectar defeitos de superfície em uma variedade de materiais metálicos e não metálicos, magnéticos e não magnéticos. Com exceção dos materiais porosos, que são difíceis ou impossíveis de testar, esse método pode ser usado em praticamente qualquer material para identificar defeitos de superfície, produzindo resultados satisfatórios.

(a) Não é limitado pelas propriedades magnéticas, forma, tamanho, composição estrutural, composição química ou orientação do defeito da peça que está sendo testada. Uma única operação pode detectar defeitos em todas as direções.

(b) A operação é simples e o equipamento é direto.

(c) O visor de defeitos é intuitivo e altamente sensível.

(a) Ele só pode detectar defeitos na superfície dos materiais. Para defeitos ocultos nos materiais, o teste de penetração é impotente. Deve-se observar que, devido à dificuldade de interpretar imagens de defeitos em materiais porosos, o teste de penetração não é adequado para defeitos de superfície nesses materiais.

(b) Os componentes do penetrante podem ser corrosivos para a peça de teste, portanto, é necessário um controle rigoroso de elementos residuais, como enxofre e sódio.

(c) Os solventes orgânicos usados nos penetrantes são voláteis, e os corantes industriais podem ser tóxicos, exigindo medidas de proteção contra inalação.

O teste radiográfico é usado porque os raios X são absorvidos de forma diferente por substâncias e espessuras diferentes, resultando em intensidades variáveis de raios X que passam pelo objeto irradiado.

Quando o filme negativo é colocado no lado oposto do objeto irradiado, são gerados gráficos correspondentes devido às diferentes intensidades de raios X.

Com base nas imagens resultantes, o avaliador do filme pode determinar se há defeitos no interior do objeto e a natureza desses defeitos.

Aplicabilidade e limitações dos testes radiográficos:

O Teste de Corrente de Foucault (ET) ocupa uma posição significativa no campo de Teste Não Destrutivo (NDT). Ele desempenha um papel cada vez mais importante em vários setores, como aeroespacial, metalurgia, maquinário, energia elétrica, indústria química e energia nuclear.

1. Aplicações do teste de correntes parasitas

Esse método é usado para detectar defeitos geométricos macroscópicos na superfície e próximo à superfície de materiais metálicos condutores, bem como para a medição da espessura do revestimento.

2. Métodos de teste de correntes parasitas

Com base em diferentes características, o teste de correntes parasitas pode ser dividido em vários métodos:

1) Classificação de acordo com a forma da bobina de teste:

a) Tipo externo: A amostra de teste é colocada dentro da bobina para teste, adequada para detectar defeitos na parede externa de tubos, hastes e fios.

b) Tipo interno: O teste é realizado dentro do tubo, especificamente para inspecionar defeitos na parede interna de tubos de paredes espessas ou furos.

c) Tipo de sonda: Colocada na superfície da amostra para teste, adequada não apenas para placas de formato simples, hastes e tubos de grande diâmetro, mas também para peças mecânicas de formato complexo.

2) Classificação de acordo com a estrutura da bobina de teste:

a) Método absoluto: A bobina consiste em uma única bobina.

b) Método diferencial: Consiste em duas bobinas conectadas de forma oposta.

c) Método de autocomparação: Várias bobinas são enroladas em uma única estrutura.

d) Método de comparação padrão: Enrolado em duas estruturas, uma bobina contém uma amostra padrão e a outra é usada para o teste real.

3) Classificação pela conexão elétrica da bobina de teste:

a) Método de autoindução: A bobina de teste usa um único enrolamento para excitação e detecção.

b) Método de indução mútua: O enrolamento de excitação e o enrolamento de detecção são separados.

c) Tipo de parâmetro: A própria bobina é um componente do circuito.

3. Princípio do teste de correntes parasitas:

A essência do teste de correntes parasitas é a utilização do princípio da indução eletromagnética.

Independentemente da causa, qualquer alteração no fluxo magnético que passe pelo circuito fechado gerará uma corrente no circuito. Esse fenômeno de excitação de uma corrente devido a alterações no fluxo magnético no circuito é chamado de indução eletromagnética, e a corrente produzida no circuito é chamada de corrente induzida.

O circuito contém duas bobinas acopladas mutuamente. Se uma corrente alternada for aplicada à bobina primária, uma corrente induzida será gerada na bobina secundária sob a ação da indução eletromagnética. Por outro lado, a corrente induzida afetará a relação entre a corrente e a tensão na bobina primária, conforme mostrado na figura abaixo.

4. Características do teste de correntes parasitas:

a) Inspeção do processo e teste do produto final: Controle de qualidade durante o processo de fabricação ou eliminação de produtos acabados com defeito.

b) Inspeção em serviço: Inspeção regular de componentes mecânicos e tubos de troca de calor, etc.

c) Outras aplicações: Medição da espessura de chapas metálicas e revestimentos, classificação de materiais e medição de condutividade elétrica, etc.

a) A inspeção não requer contato com a peça de trabalho ou com o agente de acoplamento e pode ser realizada em altas temperaturas. Enquanto isso, a sonda pode ser estendida a áreas remotas para inspeção, inspecionando com eficácia áreas estreitas e paredes de furos profundos da peça de trabalho.

b) Possui alta sensibilidade para detectar defeitos superficiais e próximos à superfície.

c) É fácil obter uma inspeção automatizada eficiente e de alta velocidade de tubos, hastes e fios. Os resultados da inspeção podem ser processados digitalmente e, em seguida, armazenados, reproduzidos e processados por dados.

a) Aplica-se somente à inspeção de materiais metálicos condutores ou materiais não metálicos que podem induzir correntes parasitas.

b) É adequado apenas para detectar defeitos superficiais e próximos à superfície da peça de trabalho e não pode detectar defeitos internos profundos da peça de trabalho.

c) Há muitos fatores que afetam o efeito das correntes parasitas. Atualmente, a identificação qualitativa e quantitativa de defeitos ainda é relativamente desafiadora.

Em resumo, a detecção de falhas por ultrassom e raios X é eficaz para detectar defeitos internos. As ondas ultrassônicas são adequadas para peças com formas regulares acima de 5 mm. No entanto, o raio X não consegue localizar a profundidade enterrada dos defeitos e envolve radiação.

Os testes de partículas magnéticas e penetrantes são úteis para detectar defeitos de superfície em peças testadas. A inspeção por partículas magnéticas limita-se à detecção de materiais magnéticos, enquanto a inspeção por penetrante é adequada apenas para detectar defeitos de abertura de superfície.