Você já se perguntou como as fábricas conseguem cortes precisos de metal com o mínimo de esforço? É o caso da máquina de entalhar, uma ferramenta versátil usada para cortar chapas de metal em vários ângulos. Este artigo explora os tipos de máquinas de entalhe, seus recursos e sua operação. Ao final, você entenderá como essas máquinas aumentam a eficiência e a segurança em setores que vão do automotivo à construção naval. Descubra como as máquinas de entalhar podem revolucionar os processos de metalurgia com sua precisão e facilidade de uso.

As máquinas de entalhe são equipamentos especializados em fabricação de metais projetados para o corte preciso de chapas metálicas, especialmente para a criação de entalhes, ângulos e formas complexas em chapas metálicas.

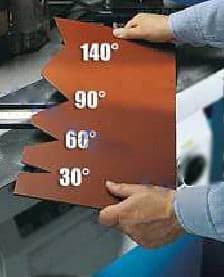

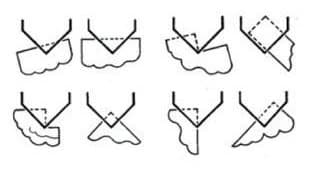

Há duas categorias principais de máquinas de entalhar: ângulo ajustável e ângulo fixo. As variantes de ângulo ajustável oferecem uma faixa versátil, normalmente entre 40° e 135°, permitindo que os operadores definam o ângulo de corte desejado dentro desse espectro para atender aos requisitos específicos do projeto.

Construídas com uma estrutura robusta de chapa de aço de alta resistência, as máquinas de entalhe são feitas para suportar os rigores do processamento industrial de metais. A configuração padrão inclui um conjunto abrangente de ferramentas, tornando essas máquinas capazes de lidar com a maioria das tarefas de fabricação de chapas metálicas sem a necessidade de equipamentos especializados adicionais.

Diferentemente das prensas de puncionamento tradicionais, que geralmente exigem conjuntos de matrizes personalizadas para diferentes ângulos ou espessuras de material, as máquinas de entalhe oferecem maior flexibilidade. Isso elimina a necessidade de trocas frequentes de ferramentas e os custos associados à manutenção de vários conjuntos de matrizes.

As principais vantagens das máquinas de entalhar em ângulo em relação às prensas convencionais incluem:

A versatilidade e a eficiência das máquinas de entalhar as tornam indispensáveis em vários setores, inclusive:

Por oferecerem cortes precisos, redução do desperdício de material e maior eficiência do fluxo de trabalho, as máquinas de entalhe se tornaram ferramentas essenciais nas modernas instalações de fabricação de metais, permitindo que os fabricantes atendam a tolerâncias rígidas e requisitos de projeto complexos em uma ampla gama de aplicações.

As máquinas de entalhar podem ser classificadas em três categorias: operadas por pedal, pneumáticas e hidráulicas.

Além disso, as máquinas de entalhar podem ser divididas com base no ângulo das lâminas em ambas as extremidades em máquinas de ângulo ajustável e de ângulo fixo.

As máquinas de entalhar hidráulicas de ângulo ajustável apresentam uma ampla gama de ângulos de corte e uma precisão de corte notável. Com uma faixa de ângulo de corte de 40 a 135 graus, essas máquinas oferecem versatilidade e precisão no processo de corte. O ângulo pode ser ajustado dentro dessa faixa para obter os melhores resultados de corte, tornando-o adequado para o corte de vários materiais com diferentes espessuras. A máquina pode ser ajustada para processamento simétrico ou assimétrico. Além disso, a borda cortada da chapa fica com um acabamento liso.

Por outro lado, as máquinas de entalhar hidráulicas de ângulo fixo têm um ângulo de corte de 90 graus, o que proporciona uma velocidade de corte rápida, uma estrutura compacta e um volume pequeno. Essas máquinas também são conhecidas por sua facilidade de operação.

O modo de operação com pedal, como o nome sugere, é ativado com o uso do pedal, o que não só reduz a mão de obra envolvida, mas também aumenta significativamente a eficiência do trabalho. As tesouras das máquinas de entalhar com pedal são feitas de silicone, o que proporciona durabilidade e resiste a danos e ao colapso das lâminas.

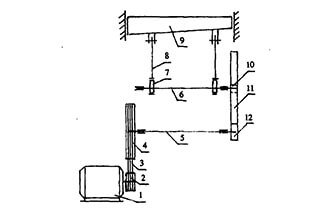

Essa máquina utiliza principalmente transmissão pneumática e foi projetada para cortar caixas de metal quadradas e cantos de caixas de disco de metal. A máquina é caracterizada por seu design relativamente leve, aparência atraente e moderna e qualidade de cisalhamento confiável.

Essa máquina de corte é equipada com transmissão hidráulica e é uma tecnologia de ponta projetada para cortar com rapidez e precisão entalhes triangulares nas bordas e cantos de placas de metal. Ela apresenta ampla resistência e resiliência, o que a torna uma ferramenta versátil para vários setores de processamento de hardware. Esse tipo de máquina de entalhe é amplamente utilizado e muito procurado no mercado atual.

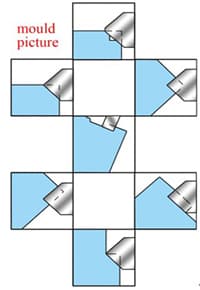

A máquina de entalhe hidráulica de estação dupla é uma atualização da máquina de corte angular original. Ao utilizar uma matriz especializada, essa máquina é capaz de realizar perfurações, groovingO uso de um sistema de controle de qualidade, dobragem e corte de cantos, o que amplia sua gama de aplicações.

As máquinas de entalhe incluem principalmente dois tipos: máquinas de entalhe de ângulo fixo e máquinas de entalhe de ângulo ajustável. Veja a seguir suas características de desempenho:

1.1 Startup:

① Coloque o interruptor de alimentação principal na posição "ligado".

② Gire o botão de parada de emergência no sentido horário para abri-lo.

③ Pressione o botão de partida da bomba de óleo.

④ Use o seletor para escolher entre os modos de avanço gradual e de tempo único.

⑤ Ajuste a régua para o tamanho do ângulo de cisalhamento desejado, trave-a no lugar e posicione a peça de trabalho.

⑥ Pressione o interruptor da tesoura de pé para iniciar o processo de corte.

1.2 Comissionamento:

Antes de cortar em ângulo, é importante fazer um teste. Para isso:

1.3 Gconfirmação e ajuste do ouvido:

Antes do corte em ângulo, certifique-se de que a engrenagem esteja ajustada na posição especificada.

1.4 Acorte de nylon

1.4.1 Antes de cortar em ângulo, remova todas as rebarbas da borda da placa.

1.4.2 O corte angular deve ser realizado próximo à superfície da engrenagem.

1.4.3 Após a conclusão do corte angular, qualquer material residual cairá na caixa de material residual localizada atrás do corpo da máquina. É importante limpar a caixa regularmente.

1.5 Sparalisação

Para desligar a máquina, siga estas etapas:

2.1 Cumpra rigorosamente as normas de operação de segurança e use os equipamentos de proteção individual necessários.

2.2 Mantenha a bancada de trabalho livre de todas as ferramentas e outros materiais e mantenha espaço livre suficiente na área de trabalho.

2.3 Durante a operação, nunca coloque as mãos perto da borda de corte e evite tocar no pedal enquanto estiver olhando para a linha ou manuseando a peça de trabalho para evitar acidentes.

2.4 Se ocorrer alguma falha durante a operação, pressione imediatamente o dispositivo de parada de emergência. Após a parada da máquina, desligue a fonte de alimentação para manutenção, que deve ser realizada por profissionais.

2.5 Após desligar a máquina, não pressione o interruptor nem ajuste o deslocamento aleatoriamente para evitar danos aos botões e moldes.

2.6 Somente pessoal autorizado tem permissão para iniciar ou operar a máquina-ferramenta. Nenhum funcionário não autorizado pode fazer isso sem permissão.

3.1 Antes de ligar a máquina, remova todos os materiais estranhos e detritos de metal da máquina de corte angular e verifique os interruptores elétricos, cabos e fixadores para garantir que estejam normais e seguros. Antes de fazer manutenção ou limpeza, abaixe o molde da ferramenta e desligue a máquina.

3.2 Circuito de óleo hidráulico

3.2.1 Verifique semanalmente o nível de óleo no tanque de óleo e verifique-o também se o sistema hidráulico estiver sendo reparado. Em condições normais de operação, o nível de óleo deve ser mantido em 2/3 da vareta de medição e não deve cair abaixo da linha vermelha.

3.2.2 A máquina usa óleo hidráulico antidesgaste #46.

3.2.3 O óleo hidráulico da máquina de entalhe recém-adquirida deve ser substituído após um ano de uso e, depois disso, a cada dois anos. Para substituir o óleo hidráulico, limpe o tanque de óleo, substitua o elemento do filtro e use um caminhão de filtro de óleo especial para injetar óleo hidráulico novo no tanque. Depois de abastecer o óleo, a máquina pode ser colocada em uso normal após ser ligada e ficar em marcha lenta por 8 horas.

3.3 Filtro

3.3.1 Substitua ou limpe completamente o filtro durante cada troca de óleo.

3.3.2 Se a máquina-ferramenta exibir um alarme ou mostrar sinais de má qualidade do óleo, substitua o filtro.

3.3.3 Inspecione e limpe o filtro de ar no tanque de óleo a cada três meses e, se possível, substitua-o uma vez por ano.

3.4 Lubrifique as peças móveis toda semana e use óleo lubrificante limpo.

3.5 Após a operação, limpe a faca superior, o molde inferior, o corpo da máquina e a área ao redor.

Se ocorrer algum problema durante a operação do equipamento, desligue imediatamente a máquina e desligue a energia para inspeção. Retome a operação somente depois que o problema tiver sido resolvido.

Se o operador não conseguir lidar com a falha do equipamento, ele deverá informar imediatamente o problema à equipe de gerenciamento do equipamento.

No caso de um ferimento, mantenha a calma e evite entrar em pânico. Se possível, tome medidas para garantir a sua segurança e a de outras pessoas e notifique o pessoal relevante para realizar o resgate emergencial dos feridos.

Depois que o tratamento de emergência for fornecido, informe imediatamente a equipe de gerenciamento de segurança da oficina. A equipe de gerenciamento de segurança da oficina responderá ao local para dar continuidade ao tratamento.

A extensão da lesão ditará o curso apropriado do tratamento. Se o resgate no local não for possível, disque imediatamente para obter assistência médica de emergência e informe a situação ao líder.