Você já se perguntou como é feito o corte de precisão em máquinas pesadas? Este artigo revela os segredos por trás da operação e do ajuste da tesoura guilhotina. Saiba como garantir a segurança, manter a eficiência e obter o corte perfeito todas as vezes. Prepare-se para explorar as etapas essenciais e as dicas de especialistas que fazem toda a diferença.

a. Familiarize-se com o conteúdo do manual e compreenda a estrutura principal da máquina, o método de operação e as precauções de manutenção de segurança.

b. Limpe a superfície da máquina de antiferrugem óleo, o que pode ser feito com gasolina ou querosene, mas não com detergente dissolvente.

c. Limpe o tanque de óleo antes de reabastecer. O tanque de óleo não deve ter nenhuma impureza. Reabasteça com óleo novo, YB (c) -N32 ou YB (c) -N32.Óleo hidráulico N46O óleo deve ser filtrado com um distribuidor de combustível cuja precisão de filtragem não seja inferior a 5 μm, até que o nível do óleo esteja acima de quatro quintos da posição indicada pelo medidor de nível. O óleo hidráulico Mobil AFT-25 tem o melhor efeito após repetidos testes. O óleo hidráulico antidesgaste YB-N32 é recomendado em baixas temperaturas (cerca de 5 ℃) no inverno. Deixe a máquina em marcha lenta por um período de tempo e instale um aquecedor no sistema hidráulico, se necessário. A temperatura do óleo no sistema hidráulico em operação normal não deve exceder 75 ℃. Instale um resfriador se a temperatura do óleo estiver muito alta.

d. Adicione graxa lubrificante a todas as peças móveis de acordo com o manual. e. Ligue a fonte de alimentação, coloque o interruptor do gabinete elétrico na posição "1", não ligue o motor da bomba de óleo e verifique se as válvulas hidráulicas e os componentes elétricos relevantes operam normalmente de acordo com várias especificações de processo e modos de operação.

(1) Pressione o botão de partida do motor para ligar o motor principal, verifique se o sentido de rotação do motor está de acordo com o sentido de rotação indicado na etiqueta da bomba de óleo e verifique o sentido de rotação do motor observando o acoplamento.

Se não for consistente, pare imediatamente.

Ao mudar a direção do motor, os profissionais devem cortar a fonte de alimentação e mudar a fase da linha de entrada.

Quando houver ar no sistema de tubulação, pressione os botões de início e parada alternadamente por várias vezes. Depois que o ar for descarregado, a bomba de óleo poderá entrar em operação normal.

(2) A operação detalhada da programação do novo produto deve ser realizada após a leitura detalhada do manual de operação do sistema elétrico e do manual de operação.

A máquina-ferramenta foi ajustada e testada com precisão antes de sair da fábrica. Entretanto, todos os ajustes podem ser alterados durante o transporte. Portanto, as verificações a seguir devem ser feitas antes do uso formal.

A folga da lâmina da máquina é ajustada automaticamente pelo sistema de controle numérico. O fato de a folga da lâmina ser ajustada corretamente afetará diretamente a qualidade do cisalhamento da chapa metálica e a vida útil da lâmina.

Para obter uma face final de corte de alta qualidade, é necessário selecionar uma folga razoável da lâmina de acordo com o material a ser cortado. Os métodos a seguir são recomendados para ajustar a folga da lâmina.

O aço de baixo carbono com resistência à tração σB = 370-400 MPa e alongamento δ= 35% é usado como referência de ajuste, e a folga da lâmina é selecionada de acordo com 8% da espessura da placa. Para os valores médios e aço de alto carbono com baixo alongamento, o valor da folga da lâmina deve ser maior do que o do aço de baixo carbono com espessura igual.

Ao cisalhar aço inoxidável chapa de açoA folga da lâmina depende de seu alongamento, e a lâmina para cisalhamento de aço inoxidável deve ser usada porque o alongamento de alguns aços inoxidáveis é maior do que o do aço de alto carbono com a mesma resistência.

Atenção:

a) Depois que a folga da lâmina for ajustada, a máquina deverá funcionar vazia pelo menos uma vez antes do corte formal.

b) Ao cisalhar materiais plásticos, a folga da lâmina deve ser um pouco menor; ao cisalhar materiais frágeis, a folga da lâmina deve ser um pouco maior.

c) Depois de ajustar a folga da lâmina todas as vezes, é necessário fazer um teste de corte.

O ângulo de cisalhamento da máquina é ajustado automaticamente pelo sistema de controle numérico.

O ângulo de cisalhamento pode ser alterado ajustando-se a quantidade de óleo na câmara superior do cilindro de óleo auxiliar.

Aumentar o ângulo de cisalhamento facilita a deformação da peça de trabalho, enquanto reduzi-lo aumenta a probabilidade de formação de rebarbas.

Atenção:

a) Após cada ajuste do ângulo de cisalhamento, a máquina deve funcionar vazia pelo menos uma vez antes do cisalhamento formal.

b) Quando os requisitos de corte não forem altos, a largura mínima do material estreito que pode ser cortado não deve ser inferior a três vezes a espessura da chapa; caso contrário, a lâmina poderá ser danificada.

c) Para obter peças de cisalhamento lisas sem distorção e deformação, a largura mínima da placa de cisalhamento deve ser superior a 15 vezes a espessura da placa, mas não inferior a 80 mm.

d) Quanto maior a largura da chapa de cisalhamento, menor a deformação.

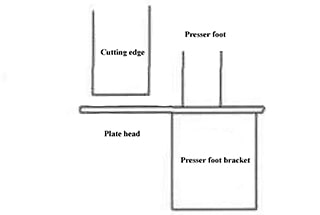

| Não. | Nome | Não. | Nome |

| 1 | Porta-ferramentas | 5 | Cilindro de prensagem |

| 2 | Lâmina superior | 6 | Guarda-corpo dianteiro |

| 3 | Lâmina inferior | 7 | Placa de cobertura |

| 4 | Mesa de trabalho | 8 | Parafuso de ajuste |

A configuração padrão das lâminas superior e inferior da máquina é de duas peças de emenda de faca, o que tem a vantagem de ser conveniente para o esmerilhamento e não requer um esmeril especial.

O comprimento total das lâminas superior e inferior pode ser configurado de acordo com as necessidades dos usuários.

a) Remoção da lâmina

Inicie a máquina, ajuste a folga da lâmina para um valor máximo de 0,64 mm, ajuste o ângulo de cisalhamento para 1,0°, faça o porta-ferramenta subir e descer por vários ciclos, feche a máquina-ferramenta e remova a grade de proteção e a placa de cobertura do cilindro de prensagem.

Remova primeiro a lâmina inferior:

Solte todos os parafusos de montagem das duas lâminas inferiores, segure uma das lâminas inferiores com um longo esquadro de madeira na parte de trás da máquina-ferramenta para evitar que ela vire para trás, remova os parafusos da lâmina e puxe a lâmina para fora da lateral da máquina-ferramenta.

Remova a outra lâmina da mesma forma.

Em seguida, remova a lâmina superior:

Solte todos os parafusos de montagem das duas lâminas superiores, coloque dois quadrados de madeira adequados entre uma lâmina superior e a bancada de trabalho e prenda a lâmina superior. Remova os parafusos da lâmina, solte lentamente os quadrados de madeira e puxe a lâmina superior pela lateral da máquina-ferramenta.

Remova a outra lâmina superior da mesma forma.

b) Instalação da lâmina

A ordem de instalação da lâmina é a inversa da ordem de remoção da lâmina.

Instale a lâmina superior primeiro:

Insira dois quadrados de madeira adequados em uma extremidade entre o suporte da ferramenta e a bancada de trabalho, insira uma lâmina superior a partir dessa extremidade, segure-a com dois quadrados de madeira e instale os parafusos na lâmina sem apertar.

Em seguida, instale outra lâmina superior da mesma forma.

Use esses dois quadrados de madeira para pressionar uma lâmina superior para cima, de modo que a lâmina superior fique totalmente próxima da superfície de encaixe da borda da lâmina do suporte da ferramenta.

Em seguida, aperte os parafusos na lâmina, da junta da faca até a borda, sucessivamente.

Aperte os parafusos da lâmina na outra lâmina da mesma forma.

Em seguida, instale a lâmina inferior:

Insira duas lâminas inferiores de ambos os lados da máquina e segure a lâmina inferior com um longo esquadro de madeira na parte traseira da máquina-ferramenta.

Primeiro, instale todos os parafusos e, em seguida, aperte os parafusos da lâmina inferior desde a junta da faca até as duas extremidades.

Depois que as lâminas superior e inferior estiverem instaladas, instale a placa de cobertura e a grade de proteção.

Atenção:

a) Ao remover a lâmina, ela é pesada e afiada. O operador deve ter muito cuidado e usar luvas antes de operar.

b) A força de aperto do parafuso da lâmina é de 35N - M.

A lâmina deve ser retificada regularmente.

Depois que a lâmina ficar cega, se continuar a ser usada, a estrutura externa do grão da lâmina será danificada devido à pressão excessiva, o que não apenas danificará a máquina, mas também resultará em baixa qualidade de cisalhamento.

Após a moagem da lâmina, os grãos da camada externa podem ser removidos.

As lâminas superior e inferior da máquina têm quatro bordas de corte. A retificação é necessária quando o raio do filete da lâmina é maior que 0,25 mm.

A quantidade de esmerilhamento em um lado é de 0,5 mm, e a margem de esmerilhamento de cada lâmina é de 4 mm (2 mm em um lado).

Se o esmerilhamento da lâmina das tesouras de chapa normalmente usadas for organizado de acordo com esse método, a quantidade de esmerilhamento será a menor e a vida útil será a mais longa.

Depois que a lâmina for retificada ou trocada, a uniformidade da folga da lâmina deve ser verificada novamente e ajustada da seguinte forma:

a) Inicie a máquina-ferramenta, ajuste o ângulo de cisalhamento para 0°, deixe as lâminas superior e inferior paralelas e ajuste a folga da lâmina para um valor máximo de 0,64 mm.

b) Desligue a bomba de óleo e ajuste manualmente a válvula de aceleração para 120 para que o suporte da ferramenta se mova lentamente para baixo até que as lâminas superior e inferior coincidam em 1-2 mm em todo o comprimento.

Em outras palavras, feche a válvula do acelerador para garantir que o suporte da ferramenta não deslize para baixo.

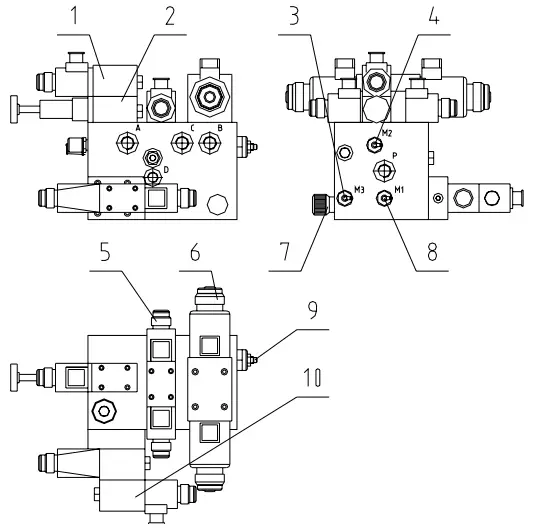

| Não. | Item |

| 1 | Válvula de controle do cilindro de pressão 140 |

| 2 | Válvula redutora de pressão do cilindro de pressão 50 |

| 3 | Ponto de medição da pressão do suporte da câmara inferior |

| 4 | Ponto de medição de pressão do cilindro de pressão |

| 5 | Válvula de controle de ângulo de cisalhamento 70 |

| 6 | Válvula de controle do descanso da ferramenta 60 |

| 7 | Válvula do acelerador 120 |

| 8 | Ponto principal de medição de pressão |

| 9 | Válvula de suporte da câmara inferior 80 |

| 10 | Válvula de controle de pressão principal 20 / 30 |

c) Abra a porta do gabinete elétrico, pressione e mantenha pressionado o contator CA 1KM2 que reduz a folga da lâmina, monitore o valor real da folga da lâmina por meio da página do volante, ajuste a folga entre as lâminas superior e inferior para um mínimo de 0,08 mm e feche a porta do gabinete elétrico.

d) Solte os parafusos e as porcas de pressão dos dois suportes da mola do disco, solte as porcas dos quatro parafusos de ajuste do espaçador na parte traseira e ajuste os quatro parafusos de ajuste para que a distância entre as duas extremidades da lâmina superior e as duas extremidades da lâmina inferior seja consistente (ao ajustar uma extremidade, os parafusos de ajuste superior e inferior precisam ser ajustados ao mesmo tempo).

Meça com um calibrador de folga; a folga deve estar entre 0,05 mm e 0,1 mm.

Em seguida, aperte as porcas dos quatro parafusos de ajuste e os parafusos de pressão e as porcas dos dois suportes da mola do disco.

| Não. | Item |

| 1 | Redutor de turbo-sem-fim |

| 2 | Parafuso de ajuste |

| 3 | Porca de ajuste |

| 4 | Suporte da mola do disco |

| 5 | Glândula |

e) Ajuste o parafuso de ajuste no suporte da ferramenta da esquerda para a direita e verifique a folga da borda com um calibrador de folga de 0,05 mm e 0,1 mm. Certifique-se de que o calibrador de lâminas de 0,05 mm possa passar, mas o calibrador de lâminas de 0,1 mm não.

f) Após o desligamento, reinicie a máquina, ajuste o ângulo de cisalhamento para o máximo e, em seguida, feche a bomba de óleo. Ajuste a válvula de aceleração para 120 para que o suporte da ferramenta desça lentamente e verifique se a folga da lâmina de cada seção é a mesma que o valor de folga originalmente definido pelo sistema.

Caso contrário, solte os quatro parafusos de ajuste na parte traseira e ajuste a folga da lâmina para o mesmo valor da folga originalmente definida para o sistema.

g) Reaperte a luva de travamento no potenciômetro e ajuste a posição da chave de deslocamento de ajuste da folga.

| Não. | Item |

| 1 | Porca de trava |

| 2 | Parafuso de ajuste |

| 3 | Parafuso M8 × 30(GB70-85) |

| 4 | Parafuso M8 × 35(GB85-88) Porca M8 (GB6170-86) |

a) Ajuste do ângulo

O ângulo da superfície de posicionamento do batente traseiro deve ser consistente com o ângulo de funcionamento do suporte da ferramenta. Caso contrário, quando o ângulo de cisalhamento mudar, a superfície de posicionamento do batente traseiro mudará e o posicionamento do batente traseiro será impreciso.

Ao verificar o ângulo da superfície de localização do batente traseiro, coloque um relógio comparador nas paredes de ambos os lados da máquina e aponte o cabeçote para a superfície de localização.

Quando o porta-ferramenta desce, a mudança de leitura do relógio comparador não deve ser maior que 0,05 mm.

Se for maior que 0,05 mm, ajuste os parafusos M8×30 (GB70-85) e M8×35 (GB85-88).

b) Ajuste de paralelismo

Solte a contraporca, gire o parafuso de ajuste, meça a distância de ambas as extremidades da superfície de localização do batente traseiro até a borda inferior da faca com uma régua de profundidade e, em seguida, aperte a contraporca depois que o erro não exceder 0,05 mm.

Tente cortar a placa e verifique o paralelismo. Se houver algum desvio, continue a ajustar.

A distância do meio da superfície de localização do batente traseiro até a borda inferior da faca deve ser ligeiramente maior do que a distância em ambas as extremidades.

Se o desvio da distância entre as duas extremidades da superfície de localização do batente traseiro e a borda inferior da faca for muito grande, solte os parafusos que sustentam a placa de transição que conecta o servomotor. Em seguida, solte os parafusos de conexão entre o suporte e a placa de transição para que a correia dentada síncrona possa ser solta.

Em seguida, gire o parafuso esférico de um lado para que a distância entre as duas extremidades da superfície de localização do batente traseiro e a borda inferior da faca seja praticamente a mesma.

Em seguida, instale a correia dentada síncrona, aperte os parafusos de conexão e aperte a correia dentada síncrona.

Em seguida, ajuste o paralelismo, e o método de ajuste é o mesmo descrito acima.

Os valores de pressão da máquina-ferramenta foram definidos de acordo com as especificações de trabalho antes de sair da fábrica.

O usuário não precisa ajustá-lo sozinho, mas depois que a máquina for revisada ou os componentes hidráulicos forem substituídos, o ajuste pode ser necessário.

Se o usuário precisar ajustar a pressão do sistema, a válvula 30 deverá ser ajustada de acordo com a pressão máxima de trabalho (25 MPa) do sistema hidráulico.