Você já se perguntou como chapas de metal maciças são dobradas sem problemas em formas precisas? A dobradeira de chapas de quatro rolos é a força motriz por trás dessa transformação. Este guia se aprofunda em sua estrutura, parâmetros técnicos e procedimentos operacionais passo a passo, garantindo uma conformação de metal eficiente e precisa. Saiba mais sobre suas aplicações, sistemas hidráulicos e dicas de manutenção, vitais para qualquer pessoa em setores como construção naval ou fabricação de metais. Pronto para desvendar os segredos do dobramento profissional de chapas? Continue lendo para dominar os fundamentos e aprimorar suas operações.

A dobradeira de placas de quatro rolos W12 é usada para dobrar e formação de metal placas. Ela é ideal para criar formas como latas, arcos e outras configurações. A máquina é capaz de concluir o processo de dobra em uma única alimentação e também oferece amplas oportunidades de correção.

Essa máquina é comumente usada em vários setores, incluindo construção naval, fabricação de caldeiras, aviação, construção de pontes, geração de energia hidrelétrica, produção química, fabricação de estruturas metálicas e produção de máquinas.

Aqui estão as especificações:

Dados técnicos da dobradeira de chapas de quatro rolos

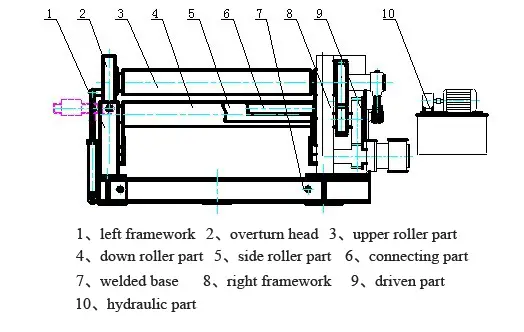

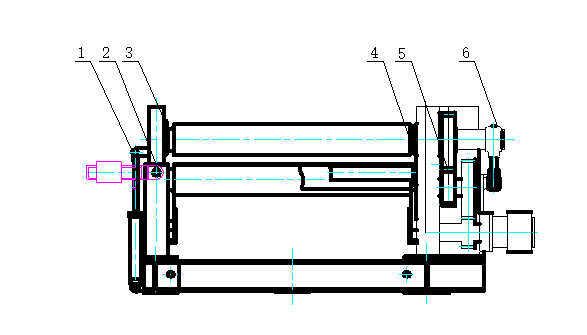

A dobradeira de placas de quatro rolos W12 foi projetada para dobrar e moldar placas de metal. A máquina é composta por um rolo superior, um rolo inferior e dois rolos laterais. O rolo superior é o rolo principal e é fixo no lugar, enquanto o rolo inferior e os rolos laterais são acionados por óleo hidráulico.

O rolo inferior e os rolos laterais se movem para cima e para baixo por meio de ação hidráulica, enquanto o rolamento central do rolo superior também pode ser virado e reiniciado por meio de ação hidráulica. Os rolamentos e o tanque de óleo hidráulico estão localizados em ambos os lados da estrutura da máquina.

A estrutura da máquina é composta por dois componentes soldados em aço que são instalados em uma base soldada. Todas as operações são controladas por um console.

Essa máquina é amplamente utilizada em setores como construção naval, caldeiras, aviação, pontes, hidroeletricidade, produtos químicos, estruturas metálicas e produção de máquinas.

Uma dobradeira de chapas com quatro rolos tem várias vantagens sobre uma dobradeira de chapas com três rolos. Em primeiro lugar, ela pode realizar a pré-curvatura da extremidade sem a necessidade de ferramentas ou moldes adicionais, resultando em uma borda reta menor. Em segundo lugar, em comparação com uma dobradeira de chapas de três rolos assimétricos, ela pode dobrar a chapa sem exigir que ela seja virada, tornando o processo mais eficiente e garantindo um produto final de maior qualidade.

Outro benefício da dobradeira de chapas de quatro rolos é sua operação amigável, que reduz o esforço físico do operador e facilita o uso.

Concluindo, a dobradeira de chapas de quatro rolos é uma solução versátil e eficiente para o trabalho de formação de chapas metálicas, oferecendo várias vantagens em relação à sua contraparte de três rolos.

O rolo superior da dobradeira de chapas de quatro rolos é o rolo de acionamento, que é alimentado por um motor hidráulico. Esse motor usa um sistema de redução de engrenagem 5:1, garantindo que o rolo superior se mova a uma velocidade de 4 metros por minuto. Isso permite que a máquina conclua o processo de alimentação com eficiência.

O rolo inferior e os rolos laterais da dobradeira de chapas de quatro rolos são controlados por um dispositivo hidráulico. Esse dispositivo permite que o rolo inferior e os rolos laterais se movam para cima e para baixo em tempo hábil, além de permitir movimentos separados para cima e para baixo.

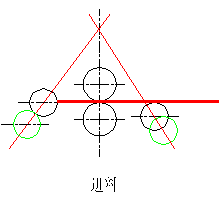

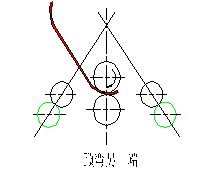

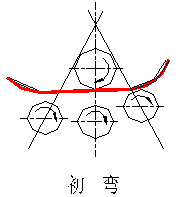

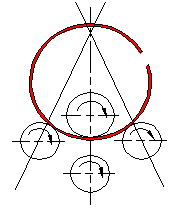

A dobradeira de chapas de quatro rolos oferece uma variedade de técnicas de dobramento, permitindo que os usuários escolham a que melhor se adapta às suas necessidades. Um desenho de referência é fornecido para fins de referência.

(1) Para operar a máquina, primeiro aumente a distância entre o rolo superior e o rolo inferior para que seja um pouco maior do que a espessura da chapa. Em seguida, ajuste o rolo lateral de alimentação de modo que a distância entre os rolos superior e inferior seja igual. Por fim, posicione o outro rolo lateral entre o rolo superior e o inferior.

(2) Alimentação: A chapa é alimentada horizontalmente na máquina até que a extremidade da chapa toque completamente o rolo lateral central. Em seguida, o rolo lateral é baixado para sua posição original.

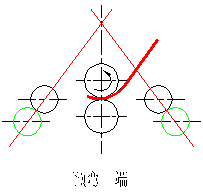

(3) Fixação: A placa é fixada com segurança e a pré-curvatura é iniciada.

(4) Pré-dobra: O rolete do lado central é usado para pré-dobrar o outro lado da chapa. Após concluir a pré-curvatura do lado esquerdo, o rolete lateral traseiro é abaixado até sua posição original. O rolete superior é então usado para dobrar a chapa até a posição desejada, conforme indicado no desenho. Depois que o rolete superior parar, o rolete lateral central é levantado para dobrar o outro lado da chapa.

(5) Dobramento principal: Os roletes central e traseiro são ajustados na posição adequada, e o rolete superior é usado para realizar a dobra principal.

(6) Dobra de figuração: Os roletes central e traseiro são ajustados na posição apropriada, e o rolete superior é usado para realizar a dobra de figuração.

(7) Remoção da peça de trabalho: Após a conclusão do processo de dobra, o rolo inferior é abaixado até sua posição mais baixa. Em seguida, a peça de trabalho é gradualmente abaixada até uma posição adequada com a ajuda dos dois rolos laterais. O cabeçote da máquina é virado e a peça de trabalho é levantada, garantindo que esteja nivelada com o rolo superior antes de ser removida.

O movimento do rolo inferior e dos rolos laterais, bem como o tombamento e a reinicialização, na dobradeira de chapas de quatro rolos são alimentados por um tanque de óleo hidráulico e controlados por uma chave de válvula direcional eletromagnética.

4.1 Ajuste do sistema hidráulico:

4.1.1 Ajuste da fonte da bomba:

4.1.2 Antes de dar partida ou reiniciar a máquina após um longo período de inatividade, o usuário deve deixar a bomba de óleo funcionar por 5 minutos para esvaziá-la. Ao dar partida ou parar a máquina, a bomba de óleo deve ser descarregada.

4.1.3 A pressão das válvulas de inundação 10 e 12 deve ser ajustada em 20 Mpa. Ao ajustar a válvula de dilúvio 10, o 1DT e o 2DT devem ser acionados eletricamente ou manualmente usando um ponteiro para evitar que a válvula eletromagnética falhe. Ao ajustar a válvula de inundação 12, o motor deve ser ajustado enquanto estiver sob carga. Se o motor estiver funcionando sem carga, a pressão será 0.

4.2 Ajuste do rolo inferior e dos rolos laterais:

4.3 Há um total de três pares de bombas de óleo, cada uma das quais pode trabalhar em conjunto ou separadamente. A precisão da sincronização deve ser inferior a 5%, e a válvula redutora de pressão tem uma faixa de 4 a 15 Mpa. Se houver algum deslizamento quando a bomba de óleo for usada pela primeira vez, isso provavelmente se deve ao ar na bomba. Para resolver esse problema, a bomba deve ser operada várias vezes para remover o ar.

4.4 Ajuste do rolo de apoio e da bomba de óleo de giro:

4.4.1 A bomba de óleo deve funcionar a uma velocidade de 1 a 2 metros por minuto e operar de forma constante.

4.5 Precauções:

Antes de começar, o usuário deve verificar o tanque de óleo e garantir que o óleo hidráulico preencha 80% do volume do tanque. O óleo hidráulico deve ser o óleo antiferrugem N46.

4.6 Após a depuração, se o nível de óleo nos tubos diminuir, o usuário deve adicionar óleo para evitar a sucção da bomba.

4.7 O óleo hidráulico deve ser trocado a cada seis meses, e a parede interna e o núcleo de filtragem devem ser limpos regularmente.

4.8 Falhas comuns:

| Falha | Possíveis razões | Método |

| Vibração ruidosa | o filtro de óleo estava emperrado e a bomba de óleo recebia sucção. | Limpe ou troque o filtro de óleo. |

| Baixa temperatura do óleo, a bomba de óleo foi aspirada. | Melhorar o ambiente de trabalho, para aquecer o óleo. | |

| Óleo de alta viscosidade, a bomba de óleo tem sucção. | Escolha o óleo de viscosidade correta. | |

| O tubo de óleo sofreu vibração. | Usar filtro de tubulação | |

| Muito calor na bomba de óleo | A bomba de óleo quebrou | Reparo ou alteração |

| A pressão do sistema não pode ser configurada | Mau contato, a válvula eletromagnética funciona mal | Verifique o sistema elétrico |

| Válvula eletromagnética atuando | Limpar ou trocar | |

| sobrecarga | Válvula hidráulica do unilateralismo quebrada | Limpar ou trocar |

5.1 Instalação da máquina

5.1.1 Após receber a máquina, o usuário deve verificar se todos os elementos estão presentes de acordo com a lista de embalagem.

5.1.2 A base da máquina deve ser construída de acordo com o desenho da base. Se a resistência à compressão geológica local for menor que 2×10^2 Pa, o usuário poderá projetar sua própria base. A base deve ser um metro mais alta do que o plinto da oficina.

5.1.3 Durante a instalação, uma ferramenta de nivelamento deve ser usada para garantir que a máquina esteja nivelada. O vento horizontal deve ser menor que 0,5 mm por metro em qualquer direção. Os parafusos dos pés devem ser instalados e uma segunda fundição deve ser feita.

5.1.4 O corpo principal deve ser instalado primeiro, seguido pelos componentes principais de acionamento e, por fim, o sistema hidráulico e as conexões elétricas.

5.1.5 Quando a fundição do pé estiver concluída, os parafusos do pé devem ser apertados e a máquina deve ser depurada.

5.2 Funcionamento da máquina

A máquina deve ser testada antes de ser usada para dobrar chapas.

5.2.1 Preparação:

Antes da colocação em funcionamento, o usuário deve verificar todas as peças apertadas, conexões, peças de lubrificação e os sistemas de tubulação hidráulica e elétrica quanto a aperto, quebras, vazamentos, potência, pressão e conexões adequadas.

5.2.2 Run-in vazio:

Procedimento:

Verificação de entrada:

É importante lubrificar adequadamente as peças de acionamento e as superfícies deslizantes para reduzir o consumo de energia e aumentar a vida útil da máquina.

O método de lubrificação é do tipo caixa, com infusão regular de lubrificação e eixos autolubrificantes. Isso é ilustrado no desenho anexo.

Cronograma de lubrificação:

6.2 Escolha do óleo lubrificante correto:

6.2.1 Preparação antes da depuração:

O rolamento traseiro de aço dos roletes deve ser lubrificado com graxa lubrificante de cálcio (GB491-65).

6.3 Precauções:

Diretrizes de operação segura:

7.1.1 O operador deve estar familiarizado com a estrutura, o desempenho, o sistema de controle e a processo de dobrae siga todas as diretrizes de operação segura.

7.1.2 Antes de dar a partida ou parar a máquina, todos os sistemas elétricos devem ser recolocados em suas posições originais.

7.1.3 Durante a operação, a lubrificação deve ser verificada com frequência para garantir níveis adequados de óleo.

7.1.4 Se houver qualquer ruído, perfuração, vibração ou vazamento durante a operação em vazio, o operador deve parar e verificar a máquina.

7.1.5 As peças e conexões acionadas devem ser verificadas durante o uso para garantir que estejam apertadas e não estejam quebradas.

7.1.6 As placas não modificadas, soldadas ou não endireitadas não devem ser dobradas.

7.1.7 A placa deve ser mantida perpendicular à linha central do rolete durante a flexão.

7.1.8 A placa deve se mover em sincronia com o rolete durante a dobra e não deslizar.

7.1.9 O rolete inferior e os roletes laterais não devem ser levantados durante o dobramento.

7.1.10 O raio não deve ser completado em uma única curva, especialmente em placas grossas.

7.1.11 O rolete inferior e os roletes laterais devem ser abaixados até suas posições mais baixas antes de serem virados.

Manutenção de máquinas:

7.2 A manutenção adequada da máquina pode prolongar sua vida útil e economizar nos custos de reparo. Considere os seguintes pontos:

7.2.1 Siga rigorosamente as diretrizes de lubrificação para garantir a lubrificação adequada.

7.2.2 Realize inspeções regulares e crie um plano de reparos.

7.2.3 Substitua todas as peças de desgaste rápido que não atendam mais aos requisitos básicos.

7.2.4 Monitore a temperatura, sendo que a temperatura do tanque de óleo não deve exceder 60°C.

7.2.5 Inspecione regularmente o sistema de acionamento hidráulico e limpe ou substitua as peças com defeito. Mantenha uma temperatura adequada do óleo e reduza a poluição do óleo, verificando o óleo hidráulico a cada seis meses.

7.2.6 Aterre todas as peças elétricas do sistema elétrico. Inspecione e substitua regularmente todos os componentes quebrados.

7.2.7 Não empilhe materiais ou placas oxidadas.

Observação: Durante o processo de dobra, depois de alimentar a chapa, o rolo inferior começará a subir. Se a chapa tocar o rolo superior, o rolo inferior deverá ser interrompido imediatamente para evitar danos ao rolo superior.

Aqui estão os desenhos:

Desenho de instalação de terraplenagem

Aqui estão os desenhos:

Aqui estão os desenhos: