Você já pensou nos perigos ocultos que se escondem nas tubulações de oxigênio? Neste artigo, vamos nos aprofundar no processo crítico de desengorduramento de tubulações de oxigênio, essencial para evitar riscos de explosão. Você aprenderá sobre a importância da remoção de óleo, as etapas envolvidas no desengorduramento, decapagem e passivação e as medidas de segurança necessárias para o manuseio desses materiais. Este guia garante que suas operações de tubulação de oxigênio permaneçam seguras e eficientes.

Todos sabem que as tubulações de oxigênio devem estar livres de óleo e desengorduradas. Hoje, discutiremos o método de desengorduramento de tubulações de oxigênio. O desengorduramento, por definição, é a remoção de manchas de óleo das superfícies internas e externas do tubo.

É uma etapa crucial na construção de tubulações de oxigênio. Se houver qualquer contaminação por óleo dentro do tubo de oxigênio, pode ocorrer facilmente uma explosão quando ele entrar em contato com o oxigênio puro.

As tubulações de oxigênio geralmente usam tubos de aço sem costura feitos de aço 20# ou aço inoxidável. Para tubos feitos de aço inoxidável, é necessário apenas um tratamento de desengorduramento.

No entanto, para tubos feitos de aço 20#, é necessário não apenas o desengraxe, mas também a decapagem, a neutralização e o tratamento de passivação.

Durante a construção, as extremidades dos tubos desengordurados devem ser prontamente vedadas para evitar contaminação secundária. Antes de serem entregues para uso, elas devem ser completamente limpas com ar comprimido isento de óleo.

Os tubos de aço carbono devem ser desengraxados antes da decapagem, pois a graxa não é solúvel em ácido. Se a decapagem for feita primeiro, ela não removerá as manchas de óleo ou a ferrugem sob as manchas de óleo.

O método de imersão é comumente usado para desengordurar e decapar tubos de aço sem costura durante a construção. Durante a imersão, o nível do líquido deve estar pelo menos 50 mm acima da superfície externa do tubo.

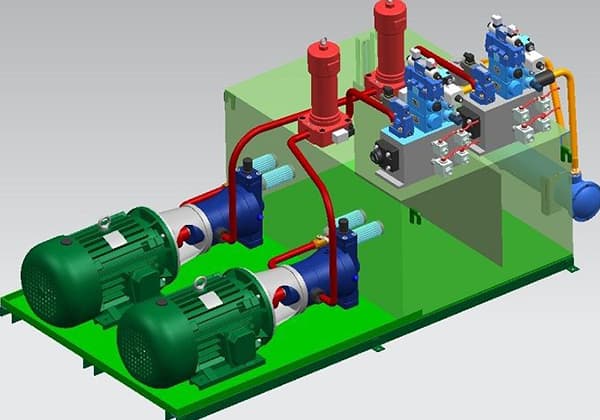

Como as tubulações de oxigênio passam por tratamento de desengorduramento, decapagem e passivação, geralmente são preparados quatro tanques com base no diâmetro real da tubulação. São eles: o tanque de desengorduramento, o tanque de decapagem, o tanque de neutralização e o tanque de passivação.

O fluxo do processo de desengorduramento e decapagem para tubulações de oxigênio é o seguinte: desengorduramento → enxágue com água → decapagem → enxágue com água → neutralização → passivação → enxágue com água → secagem.

A fórmula da solução desengordurante é: cada litro de solução contém de 20 g a 30 g de hidróxido de sódio, de 35 g a 50 g de nitrato de sódio e de 3 g a 5 g de silicato de sódio.

O processo operacional requer: uma temperatura do líquido de 70℃ a 80℃ e um tempo de imersão determinado pela quantidade de óleo na superfície do tubo, geralmente entre 10 e 40 minutos.

O vapor pode ser usado para aquecimento.

Os itens desengordurados devem ser inspecionados usando qualquer um dos métodos a seguir:

Enxágue bem com água limpa a uma pressão de 0,8 MPa.

A decapagem utiliza uma solução ácida para remover a camada de óxido e a ferrugem da superfície do tubo de aço sem costura.

Os óxidos de ferro (Fe3O4, Fe2O3, FeO, etc.) reagem com a solução ácida para formar sais que são solúveis na solução ácida e, portanto, são removidos. O ácido sulfúrico e o ácido clorídrico são mais comumente usados para decapagem. A fórmula da solução de ácido sulfúrico é: a concentração de ácido sulfúrico é de 5% a 10%.

O requisito operacional é: uma temperatura de 60°C a 80°C e um tempo de imersão de 5 a 20 minutos. A fórmula da solução de ácido clorídrico é: a concentração de ácido clorídrico é de 5% a 20%.

O requisito operacional é: uma temperatura de 20℃ a 50℃ e um tempo de imersão de 5 a 20 minutos.

Depois que o tubo for decapado, verifique se o ferrugem superficial seja completamente removido e que o brilho do metal fique exposto. Ele é considerado qualificado se esse for o caso.

Enxágue bem com água limpa a uma pressão de 0,8 MPa.

A fórmula da solução de neutralização é: NH4OH diluído em um valor de pH de 10 a 11. O requisito operacional é: deixar de molho em temperatura ambiente por 3 minutos.

Após a decapagem, o enxágue com água e o branqueamento, a superfície do metal fica muito limpa e altamente ativada, e é muito suscetível à corrosão. Portanto, o tratamento de passivação deve ser realizado imediatamente para formar uma película protetora na superfície metálica limpa e retardar a corrosão.

A fórmula da solução de passivação é: a concentração de NaNO2 é de 8% a 10%; a concentração de NH4OH é de 2%. O requisito operacional é: deixar de molho em temperatura ambiente por 10 minutos.

Enxágue com água purificada a uma pressão de 0,8 MPa até que esteja limpo.

A secagem deve ser feita com ar limpo, livre de óleo e seco ou nitrogênio.

Limpe e inspecione com papel de filtro branco. Se não houver traços de óleo no papel, o tubo será considerado qualificado. Depois de passar pela inspeção, vede as duas extremidades do tubo com um pano plástico e fita adesiva.

Os tubos de aço carbono tratados dessa forma têm paredes internas limpas e brilhantes e podem permanecer livres de ferrugem por cerca de 2 meses; se bem armazenados, esse período pode ser estendido. Esse método também pode ser aplicado a acessórios para tubos de aço carbono.

Para tubos de aço inoxidável que exigem apenas desengorduramento, além dos métodos mencionados anteriormente, a técnica de limpeza é particularmente eficaz para tubos de diâmetro maior. Esse método oferece limpeza de precisão para aplicações críticas em que a integridade da superfície é fundamental.

Ao empregar o método de limpeza, é fundamental selecionar materiais adequados para evitar contaminação. O fio de algodão não é recomendado devido à sua propensão a soltar fiapos. Em vez disso, devem ser usados panos que não soltem fiapos, tecidos de microfibra ou materiais de fibra de vidro, pois eles minimizam o risco de resíduos de fibras e garantem um processo de limpeza completo.

Para tubos com comprimentos maiores, pode ser empregada uma técnica especializada. Arames de aço inoxidável limpos e passivados (de preferência de grau 316 ou superior) podem ser usados para prender tiras de tecido sem fiapos. Essa configuração permite movimentos bidirecionais de arrastar e limpar, removendo com eficácia os contaminantes oleosos das paredes internas do tubo. A abordagem bidirecional garante uma cobertura abrangente e aumenta a eficiência da limpeza.

Após o desengorduramento, é obrigatória uma inspeção meticulosa da superfície do componente. Essa etapa é fundamental para detectar e remover quaisquer fibras têxteis orgânicas que possam ter aderido durante o processo de limpeza. Métodos avançados de inspeção, como o exame com luz UV ou a inspeção com luz branca, podem ser empregados para obter os melhores resultados.

Após a inspeção satisfatória, é imperativo vedar imediatamente as extremidades do tubo. Isso evita a recontaminação e mantém a limpeza das superfícies internas. Os métodos adequados de vedação incluem o uso de tampas ou plugues limpos e sem fiapos, ou tampas plásticas termoencolhíveis para aplicações mais exigentes.

Para tubos que exigem desengorduramento e decapagem ou passivação, é essencial seguir um processo sequencial. O desengorduramento deve sempre preceder a decapagem ou a passivação para garantir a eficácia desses tratamentos subsequentes e manter os mais altos padrões de acabamento de superfície e resistência à corrosão.

Para acomodar a válvula maior, construa um contêiner de desengorduramento personalizado usando placas de aço inoxidável resistentes à corrosão ou modifique um tambor industrial adequado. Certifique-se de que a superfície interna do recipiente esteja completamente limpa e inspecionada quanto a contaminantes usando um pano branco sem fiapos.

Antes de desengordurar, limpe meticulosamente as válvulas e os acessórios de tubulação de aço inoxidável usando panos de microfibra que não soltem fiapos. Suspenda os componentes usando arame de aço inoxidável 316 ou cabos revestidos de PTFE para evitar possíveis contaminações.

Selecione um solvente desengordurante adequado, ecologicamente correto e menos perigoso, como desengordurantes à base de cítricos ou soluções alcalinas aquosas, como alternativas mais seguras ao tetracloreto de carbono. Encha o recipiente com o solvente escolhido, mantendo uma margem de segurança de pelo menos 200 mm do topo para evitar derramamento e garantir a ventilação adequada.

Implemente medidas de segurança robustas, inclusive equipamento de proteção individual (EPI) adequado, ventilação de exaustão local e conformidade com os padrões de segurança relevantes (por exemplo, regulamentos da OSHA). Conduza as operações de desengraxe em uma área bem ventilada ou sob um exaustor para minimizar os riscos de exposição.

Mergulhe os componentes na solução desengordurante pelo período recomendado pelo fabricante, normalmente de 1 a 2 horas. Após a remoção, enxágue bem as peças com água deionizada e seque-as usando ar comprimido limpo e sem óleo ou panos que não soltem fiapos. Aguarde a secagem completa ao ar em um ambiente controlado e sem poeira.

Após o desengorduramento, realize uma inspeção de qualidade completa usando luz UV e testes de limpeza com pano branco para garantir a remoção completa dos contaminantes. Embale e sele individualmente os componentes aprovados em sacos plásticos limpos e antiestáticos para evitar a recontaminação.

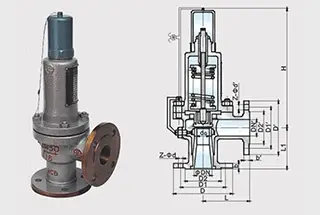

No caso de válvulas, realize a retificação e o teste de pressão antes do desengorduramento. Desmonte as válvulas, removendo todos os detritos e produtos de corrosão antes da imersão na solução desengordurante. Preste atenção especial aos componentes internos e cavidades complexas.

Aplique o mesmo processo de desengorduramento a parafusos, juntas de metal e outros componentes pequenos. Para corpos de válvulas grandes que não sejam adequados para imersão, utilize métodos de desengorduramento com spray ou pano com solventes apropriados.

Trate as gaxetas não metálicas separadamente, usando solventes compatíveis e métodos de desengorduramento mais suaves para evitar a degradação do material. Após o desengorduramento, seque esses componentes em um ambiente controlado com circulação de ar filtrado por HEPA até que todos os vestígios de solvente sejam eliminados.

Para componentes que contenham amianto, consulte os regulamentos atuais de manuseio de amianto. Se for permitido, considere materiais alternativos de isolamento para altas temperaturas. Se for necessário usar amianto, siga os protocolos de segurança rigorosos para o tratamento térmico e a aplicação subsequente do revestimento.

Implemente um sistema de controle de qualidade abrangente, incluindo inspeções pré e pós-desengorduramento, para garantir limpeza e preparação de superfície consistentes em todos os componentes. Documentar todos os processos e manter registros detalhados para rastreabilidade e melhoria contínua.

Antes de iniciar as atividades de construção, o pessoal técnico deve realizar instruções abrangentes sobre segurança e técnica para toda a equipe de construção. Todas as ferramentas, instrumentos de medição e equipamentos auxiliares destinados aos processos de desengorduramento, inspeção e instalação devem ser submetidos a um tratamento de pré-desengorduramento em estrita conformidade com as especificações dos componentes a serem desengordurados.

O uso de equipamentos não desengraxados é estritamente proibido. Os protocolos de segurança para operações de desengraxe e decapagem devem seguir as diretrizes relevantes descritas nos "Regulamentos Técnicos de Segurança da Construção Petroquímica". Essas operações devem ser realizadas exclusivamente em ambientes externos bem ventilados para minimizar os riscos de exposição.

O equipamento de proteção individual (EPI) deve ser rigorosamente aplicado em todas as fases do trabalho. O conjunto de EPIs obrigatórios inclui:

Em cenários que envolvam maior exposição a produtos químicos ou espaços confinados, os trabalhadores devem estar equipados com aparelhos de respiração autônoma (SCBA) ou respiradores de ar comprimido, conforme determinado por um profissional de segurança qualificado.

Além disso, os procedimentos adequados de manuseio e descarte de agentes desengordurantes e soluções de decapagem devem ser seguidos para garantir a conformidade ambiental e a segurança do trabalhador. Auditorias regulares de segurança e inspeções de equipamentos devem ser realizadas para manter a integridade de todas as medidas de segurança.