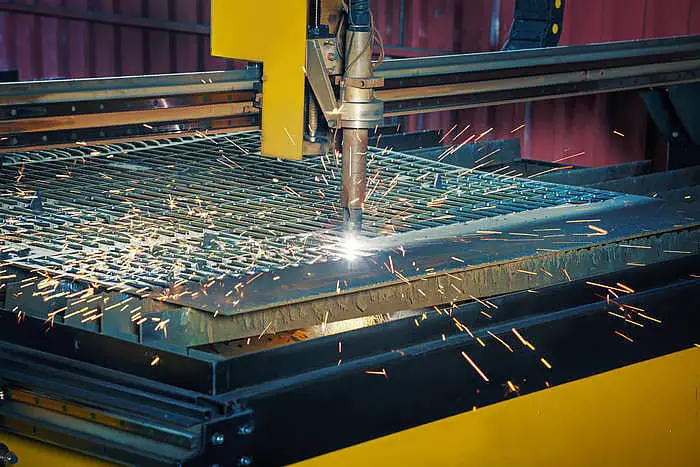

Você já se perguntou sobre a tecnologia de ponta que está revolucionando a fabricação de metais? O corte a plasma é um divisor de águas no setor, oferecendo velocidade, precisão e versatilidade inigualáveis. Neste artigo, vamos nos aprofundar no mundo dos cortadores a plasma, explorando suas vantagens, princípios de funcionamento e principais componentes. Descubra como essa notável tecnologia está transformando a maneira como cortamos metal e liberando novas possibilidades na fabricação.

O corte por arco de plasma é um processo avançado de usinagem térmica que utiliza um arco de plasma de alta temperatura e alta velocidade para cortar com precisão materiais condutores. Esse método emprega um fluxo concentrado de gás ionizado (plasma) para criar uma zona localizada de calor intenso, normalmente atingindo temperaturas de 30.000°C (54.000°F) ou mais. O calor extremo derrete rapidamente e vaporiza parcialmente o metal na borda do corte, enquanto a energia cinética do jato de plasma de alta velocidade expulsa efetivamente o material derretido do corte, resultando em um corte limpo e estreito.

O processo começa com a formação de um arco piloto entre o eletrodo e o bocal dentro da tocha de plasma. Depois que o arco piloto é estabelecido e a tocha se aproxima da peça de trabalho, o arco de corte principal é transferido para o material, iniciando o corte. O corte a plasma é excelente em termos de velocidade, precisão e versatilidade, capaz de processar com eficiência uma ampla gama de materiais eletricamente condutores, incluindo aço, alumínio, aço inoxidável e outras ligas, com espessuras que variam de chapas finas a placas com mais de 150 mm (6 polegadas) de espessura.

Os modernos sistemas de corte a plasma geralmente incorporam a tecnologia de controle numérico computadorizado (CNC), permitindo cortes complexos e de alta precisão e aumentando a produtividade geral nas operações de fabricação e manufatura de metais.

As máquinas de corte a plasma CNC avançaram significativamente em termos de velocidade e alcance de corte em comparação com as técnicas convencionais de corte por chama.

O corte a plasma oferece vantagens distintas em relação aos métodos tradicionais, incluindo eficiência, precisão e estabilidade superiores. Esses benefícios são particularmente acentuados em cenários de produção em larga escala e em aplicações que exigem corte de alta precisão.

Do ponto de vista da relação custo-benefício, o corte a plasma se mostra mais econômico devido à eliminação das despesas com gás de corte. Essa vantagem de custo torna-se ainda mais evidente em ambientes de produção em larga escala, levando a um melhor controle de custos do processo.

O corte a arco plasma se destaca como uma solução ideal de corte térmico, oferecendo várias vantagens importantes:

(1) Versatilidade no processamento de materiais.

Os arcos de plasma podem cortar com eficiência uma grande variedade de metais, inclusive aqueles com altos pontos de fusão que desafiam outros métodos de corte. Isso inclui materiais como aço inoxidável, ligas resistentes ao calor, titânio, molibdênio, tungstênio, ferro fundido, cobre, alumínio e ligas de alumínio. Para aço inoxidável e alumínio, o corte a plasma pode lidar com espessuras superiores a 200 mm.

(2) Maior velocidade de corte e produtividade.

Entre as tecnologias de corte atuais, o corte a arco de plasma demonstra velocidade e eficiência de produção superiores. Por exemplo, ao cortar chapas de alumínio de 10 mm, o processo pode atingir velocidades de 200 a 300 m/h. Da mesma forma, para aço inoxidável de 12 mm de espessura, as velocidades de corte podem chegar a 100-130 m/h.

(3) Qualidade de corte superior.

O corte a arco plasma produz cortes estreitos, suaves e limpos com bordas quase verticais. Esse processo resulta em deformação mínima e zonas afetadas pelo calor, mantendo a integridade estrutural e a dureza do material. A qualidade geral do corte é excepcionalmente alta, com resíduos insignificantes e resultados consistentes.

(4) Redução da entrada de calor e da distorção.

Em comparação com o corte oxicombustível, o corte a plasma introduz menos calor na peça de trabalho, resultando em menor distorção térmica. Isso é particularmente vantajoso ao cortar materiais mais finos ou ao trabalhar com ligas sensíveis ao calor.

(5) Recursos de automação e integração.

Os modernos sistemas de corte a plasma CNC podem ser facilmente integrados a linhas de produção automatizadas, facilitando cortes precisos e repetíveis e melhorando a eficiência geral da fabricação. Esse potencial de integração torna o corte a plasma uma escolha ideal para aplicações do setor 4.0.

Definição

O corte por arco de plasma usa uma mistura de gases que passam por um arco de alta frequência. O gás pode ser ar ou uma mistura de hidrogênio, argônio e nitrogênio.

O arco de alta frequência faz com que parte do gás se "decomponha" ou se ionize em partículas atômicas básicas, resultando em "plasma".

Em seguida, o arco salta para a peça de aço inoxidável e o gás de alta pressão sopra o plasma para fora do bocal da tocha de corte com uma velocidade de saída de 800 a 1.000 metros por segundo (cerca de 3 mach).

Isso, combinado com a alta energia liberada quando os vários gases no plasma retornam ao seu estado normal, gera uma alta temperatura de 2700 °C.

Essa temperatura é quase o dobro do ponto de fusão do aço inoxidável. Isso faz com que o aço inoxidável derreta rapidamente, e o metal derretido é soprado pelo fluxo de gás de alta pressão.

Portanto, é necessário um equipamento de exaustão e remoção de escória.

1- Arco de plasma, comprimento do arco de 6,4 mm, abertura do bocal de 0,76 mm

2-Arco de tungstênio branco, comprimento do arco de 1,2 mm, diâmetro do eletrodo de tungstênio de 1 mm

O corte por arco de plasma (corte por arco de plasma) pode ser usado para cortar aço inoxidável de 3,0 a 80,0 mm de espessura.

A superfície de corte é oxidada e, devido às características do plasma, o corte tem o formato de um oito.

Princípio de funcionamento

O corte com arco de plasma é um método de corte térmico que usa o arco de plasma como fonte de calor e derrete e remove o metal derretido para formar um corte com gás de íons térmicos de alta velocidade.

O princípio de funcionamento do corte a arco de plasma é semelhante ao do plasma soldagem a arcoMas a fonte de alimentação tem mais de 150 volts de tensão sem carga, e a tensão do arco também é superior a 100 volts.

A estrutura da tocha de corte também é maior do que a da tocha de soldagem e requer resfriamento a água.

O corte por arco de plasma geralmente usa nitrogênio de alta pureza como gás de plasma, mas também podem ser usados gases mistos, como argônio ou argônio-nitrogênio ou argônio-hidrogênio.

Em geral, não gás de proteção e, às vezes, o dióxido de carbono também pode ser usado como gás de proteção.

Classificação

Há três tipos de corte a arco plasma:

Corte a arco plasma de pequena corrente usa de 70 a 100 amperes de corrente, o arco pertence a um arco sem transferência e é usado para corte manual de chapas finas de 5 a 25 mm ou para usinagem, como fundição com ranhuras e puncionamento;

Corte a arco plasma de grande corrente usa 100 a 200 amperes ou mais de corrente, o arco pertence a um arco de transferência (consulte plasma soldagem a arco) e é usado para corte mecânico ou corte de modelagem de materiais de grande espessura (12 a 130 mm);

Corte a arco de plasma com jato de água usa grande corrente, o revestimento externo da tocha de corte tem um bocal de jato de água em forma de anel, e a água pulverizada pode reduzir a fumaça e o ruído gerados durante o corte e melhorar a qualidade do corte.

O arco de plasma pode cortar aço inoxidável, aço de alta liga, ferro fundido, alumínio e suas ligas, bem como materiais não metálicos.materiais metálicos como minério, placas de cimento, cerâmica, etc.

Os cortes do arco de plasma são estreitos, suaves e planos, e a qualidade é semelhante à da precisão corte a gás.

Sob as mesmas condições, a velocidade de corte do arco de plasma é mais rápida do que a do corte a gás, e a faixa de material de corte também é mais ampla do que a do corte a gás.

A seleção dos parâmetros de corte a arco plasma é fundamental para a qualidade, a velocidade e a eficiência do corte.

1. Corrente de corte

A corrente de corte é a mais importante parâmetro de corteque determina diretamente a espessura e a velocidade de corte, ou seja, a capacidade de corte.

À medida que a corrente de corte aumenta, a energia do arco aumenta, a capacidade de corte melhora, a velocidade de corte é mais rápida, o diâmetro do arco aumenta e o arco se torna mais espesso, fazendo com que o corte se torne mais amplo.

Se a corrente de corte for muito alta, a carga térmica do bocal aumenta, o bocal é danificado muito cedo e a qualidade do corte diminui naturalmente ou até mesmo o corte normal não é possível.

Portanto, é necessário selecionar a corrente de corte e o bocal correspondente com base na espessura do material antes do corte.

2. Velocidade de corte

Devido à diferença de espessura, material, ponto de fusão, condutividade térmica e tensão superficial após a fusão do material, a velocidade de corte selecionada também é diferente.

O aumento moderado da velocidade de corte pode melhorar a qualidade do corte, ou seja, o corte é ligeiramente mais estreito, a superfície de corte é mais lisa e a deformação é reduzida.

Se a velocidade de corte for muito rápida, a entrada de calor durante o corte será menor do que a quantidade necessária, o jato no corte não poderá soprar a massa fundida derretida imediatamente, formando uma quantidade maior de resíduos, acompanhada de escória de corte, e a qualidade da superfície de corte diminuirá.

3. Tensão do arco

As máquinas de corte a arco de plasma geralmente têm uma alta tensão sem carga e tensão de trabalho.

Ao usar gases ionizantes, como nitrogênio, hidrogênio ou ar, a tensão necessária para estabilizar o arco de plasma será maior.

Quando a corrente é fixa, o aumento da tensão significa que a entalpia do arco aumenta, o diâmetro do jato diminui e a taxa de fluxo do gás aumenta, resultando em uma velocidade de corte mais rápida e melhor qualidade de corte.

A tensão sem carga é de 120 a 600 V, a tensão da coluna de arco não pode exceder 65% da tensão sem carga e, em geral, é metade da tensão sem carga.

Atualmente, a tensão sem carga das máquinas de corte a arco de plasma no mercado é geralmente de 80 a 100 V.

Uma máquina de corte a plasma é um sofisticado equipamento de corte industrial composto pelos seguintes componentes principais:

As máquinas de corte a plasma CNC podem ser categorizadas com base em seu ambiente operacional e qualidade de corte, cada uma oferecendo vantagens distintas para aplicações específicas:

Ambiente operacional:

Qualidade de corte:

A seleção do tipo de cortador de plasma depende de fatores como espessura do material, qualidade de corte necessária, volume de produção e considerações ambientais. Os sistemas avançados podem incorporar recursos como console automático de gás, controle de altura e integração com CNC para melhorar ainda mais o desempenho e a eficiência do corte.

1. Verifique e confirme se a fonte de energia, a fonte de gás e a fonte de água estão livres de vazamentos elétricos, vazamentos de gás, vazamentos de água e se estão aterradas com segurança ou conectadas a zero.

2. O carro e a peça de trabalho devem estar na posição adequada, e a peça de trabalho e o polo positivo do circuito de corte devem ser conectados, e um poço de escória deve ser instalado sob a superfície de trabalho de corte.

3. Selecione a abertura do bocal com base no material, no tipo e na espessura da peça de trabalho e ajuste a fonte de energia de corte, o fluxo de gás e a contração do eletrodo.

4. O carro de corte automático deve ser esvaziado e a velocidade de corte deve ser selecionada.

5. Os operadores devem usar máscaras de proteção, soldagem elétrica luvas, chapéus, máscaras respiratórias com filtro e protetores auriculares com cancelamento de ruído. As pessoas que não usam óculos de proteção são estritamente proibidas de observar diretamente os arcos de plasma, e a pele nua é estritamente proibida de se aproximar dos arcos de plasma.

6. Ao cortar, o operador deve ficar do lado do vento para operar. O ar pode ser aspirado da parte inferior da mesa de trabalho, e a área aberta na mesa de trabalho deve ser reduzida.

7. Ao cortar, se a tensão sem carga for muito alta, verifique o aterramento elétrico, o zeramento e o isolamento do cabo da tocha, isole a mesa de trabalho do aterramento ou instale um disjuntor sem carga no sistema de controle elétrico.

8. O gerador de alta frequência deve ter uma tampa de proteção. Após o início do arco de alta frequência, o circuito de alta frequência deve ser cortado imediatamente.

9. O uso de eletrodos de tório e tungstênio deve estar em conformidade com as normas estabelecidas no Artigo 12.7.8 do JGJ33-2001.

10. A equipe de operação de corte e a equipe de apoio devem usar equipamentos de proteção ao trabalho conforme necessário. Eles também devem tomar medidas para evitar choques elétricos, quedas em grandes altitudes, envenenamento por gás, incêndios e outros acidentes.

11. A máquina de solda usada no local deve ter um galpão para proteção contra chuva, umidade e sol, e deve ser equipada com o equipamento de combate a incêndio correspondente.

12. Ao soldar ou cortar em altura, é necessário usar cintos de segurança e tomar medidas de prevenção de incêndio ao redor e abaixo da área de soldagem ou corte, e deve haver alguém para supervisionar.

13. Ao soldar ou cortar em contêineres de pressão, contêineres selados, tambores de óleo, tubulações ou peças de trabalho contaminadas com gás ou solução inflamável, a pressão no contêiner ou na tubulação deve ser eliminada primeiro e o gás ou a solução inflamável deve ser removido.

Em seguida, as substâncias tóxicas, nocivas e inflamáveis devem ser enxaguadas.

No caso de contêineres com resíduos de graxa, deve-se usar vapor ou água alcalina para o enxágue, e a tampa deve ser aberta para garantir que o contêiner esteja limpo e, em seguida, preenchida com água limpa antes da soldagem.

Devem ser tomadas medidas para evitar choque elétrico, envenenamento e sufocamento ao soldar ou cortar dentro de contêineres.

A soldagem ou o corte em contêineres vedados deve ter orifícios de ar e, se necessário, deve ser feita com o auxílio de uma pistola de ar, equipamento de ventilação devem ser instalados nos orifícios de entrada e saída de ar.

A tensão de iluminação dentro do contêiner não deve exceder 12 V, e o soldador e a peça de trabalho devem ser isolados. Deve-se designar alguém para supervisionar o lado de fora do contêiner.

A soldagem dentro de contêineres que tenham sido pintados ou revestidos com óleo ou plástico é estritamente proibida.

14. A soldagem e o corte não devem ser realizados em contêineres e tubulações pressurizados, equipamentos eletricamente carregados, partes tensionadas de estruturas de suporte de carga ou contêineres que contenham itens inflamáveis e explosivos.

15. Não é permitida a soldagem ao ar livre durante o tempo chuvoso. Ao trabalhar em áreas úmidas, o operador deve se apoiar em materiais isolantes e usar sapatos isolantes.

16. Após o trabalho, a fonte de energia deve ser desligada e as fontes de gás e água devem ser fechadas.

A configuração adequada de sua máquina de corte a plasma CNC é fundamental para obter desempenho e qualidade de corte ideais. Aqui está um guia abrangente para configurar os principais parâmetros:

Procedimento operacional:

Ao operar uma máquina de corte a plasma CNC, a qualidade de corte instável e a substituição frequente de consumíveis geralmente resultam de uma operação não padronizada e de atenção insuficiente aos detalhes críticos. Para otimizar seu processo de corte a plasma CNC e prolongar a vida útil de seus consumíveis, considere a implementação das práticas recomendadas a seguir:

Sempre que possível, comece a cortar a partir da borda da peça de trabalho em vez de perfurá-la. O início a partir da borda prolonga significativamente a vida útil dos consumíveis. A técnica correta envolve o alinhamento do bico diretamente com a borda da peça antes de iniciar o arco de plasma.

O tempo excessivo do arco piloto degrada rapidamente o bocal e o eletrodo. Posicione a tocha dentro da altura de transferência apropriada antes de iniciar o corte para reduzir a duração do arco piloto.

Sobrecarregar o bocal (ou seja, exceder sua capacidade de corrente nominal) leva à falha prematura. Defina a corrente de corte para aproximadamente 95% da capacidade nominal do bico. Por exemplo, ao usar um bocal classificado como 100A, opere com 95A.

Respeite a distância de afastamento recomendada pelo fabricante - o espaço entre o bocal de corte e a superfície da peça de trabalho. Para operações de perfuração, aumente o afastamento para aproximadamente duas vezes a distância normal de corte ou a altura máxima na qual o arco de plasma pode ser transferido com eficácia.

Não tente perfurar materiais mais espessos do que a capacidade nominal de perfuração do sistema. Normalmente, a espessura máxima de perfuração é de aproximadamente 50% da espessura nominal de corte. Exceder esse limite pode danificar a máquina e os materiais de consumo.

Mantenha a limpeza da tocha e dos consumíveis, pois os contaminantes afetam significativamente o desempenho do sistema de plasma. Ao substituir os consumíveis, use um pano limpo e sem fiapos como superfície de trabalho. Inspecione regularmente as conexões da tocha e limpe as superfícies de contato do eletrodo e os bicos com agentes de limpeza adequados, como soluções à base de peróxido de hidrogênio.

Faça o ajuste fino da velocidade de corte, da amperagem e da pressão do gás com base no tipo e na espessura do material. A seleção adequada dos parâmetros garante a melhor qualidade de corte e a vida útil dos consumíveis.

Para materiais espessos, use uma técnica de "perfuração móvel" ou "início de rolagem" para reduzir a carga térmica nos consumíveis durante a perfuração.

As flutuações na velocidade de deslocamento podem levar a uma qualidade de corte inconsistente e a um maior desgaste dos consumíveis. Utilize o controle automatizado da taxa de avanço do sistema CNC para obter os melhores resultados.

Implemente um cronograma de manutenção de rotina, incluindo inspeção regular de consumíveis, linhas de gás e conexões elétricas. Resolva prontamente qualquer problema para evitar a degradação da qualidade do corte e do desempenho do sistema.

| Índice. | Falha | Causas de falhas | O método para eliminar o problema. |

| 1 | Ligar o interruptor de energia. | 1. o fusível no interruptor da fonte de alimentação está quebrado. | Substituir. |

| A luz indicadora de energia não acende depois de ligar o interruptor de energia. | 2. o fusível da caixa de força está queimado. | Verifique e substitua. | |

| 3. o transformador de controle está com defeito. | Substituir | ||

| 4. o interruptor de alimentação está danificado. | Substituir | ||

| 5. a luz indicadora está com defeito. | Substituir | ||

| 2 | Não é possível ajustar previamente a pressão do gás de corte. | 1. a fonte de ar não está conectada ou não há ar na fonte de ar. | Ligue a fonte de ar. |

| 2. o interruptor de energia não está na posição "ligado". | Ligar. | ||

| 3. a válvula redutora de pressão está danificada. | Reparo ou substituição. | ||

| 4. a fiação da válvula eletromagnética está ruim. | Verifique a fiação | ||

| 5. a válvula eletromagnética está quebrada. | Substituir | ||

| 3 | Ao pressionar o botão da tocha de corte durante a operação, não há fluxo de gás. | 1. vazamento na tubulação. | Conserte a peça com vazamento. |

| 2. uma válvula eletromagnética está danificada. | Substituir | ||

| 4 | A luz indicadora de funcionamento acende após pressionar o botão da tocha de corte, mas o arco de plasma não é aceso, embora o bocal condutor esteja em contato com a peça de trabalho. | 1.KT1wrong | Substituir |

| 2. o transformador de alta frequência está danificado. | Verifique ou substitua. | ||

| 3. oxidação da superfície da vara de ignição ou distância inadequada entre os espaços. | Polir ou ajustar. | ||

| 4. curto-circuito no capacitor de alta frequência C7. | Substituir | ||

| 5. A pressão do ar está muito alta | Redução | ||

| 6. A perda do bocal condutor é muito curta | substituir | ||

| 7. Circuito aberto ou curto-circuito do elemento retificador da ponte retificadora | Verifique e substitua-o | ||

| 8. Mau contato ou circuito aberto do cabo da tocha de corte | Reparo ou substituição | ||

| 9. O fio terra da peça de trabalho não está conectado à peça de trabalho | Conectado à peça de trabalho | ||

| 10. Há uma camada espessa de tinta ou sujeira na superfície da peça de trabalho | Limpar e tornar condutivo | ||

| 5 | A luz indicadora de corte não acende quando o bico condutor está em contato com a peça de trabalho e o botão de corte é pressionado. | 1. Ação do interruptor de controle térmico | Aguarde o resfriamento ou volte a funcionar |

| 2. O interruptor do botão da tocha de corte está danificado | substituir | ||

| 6 | O fusível de controle dispara após a partida de alta frequência. | 1. Transformador de alta frequência danificado | Verificar e substituir |

| 2. Transformador de controle danificado | Verificar e substituir | ||

| 3. Curto-circuito da bobina do contator | substituir | ||

| 7 | O fusível da chave de alimentação principal derreteu. | 1. Curto-circuito no elemento retificador | Verificar e substituir |

| 2 Falha no transformador principal | Verificar e substituir | ||

| 3. Curto-circuito da bobina do contator | Verificar e substituir | ||

| 8 | Ocorre uma alta frequência, mas nenhum arco é gerado. | 1. O componente do retificador está com defeito (há um som anormal dentro da máquina) | Verificar e substituir |

| 2. O transformador principal está danificado | Verificar e substituir | ||

| 3. C1-C7 para baixo | Verificar e substituir | ||

| 9 | Trabalho de longo prazo sem ignição de arco. | 1. A temperatura do transformador principal está muito alta e a chave de controle térmico é ativada | Aguarde até que ele esfrie antes de trabalhar. Preste atenção se o ventilador de resfriamento está funcionando e a direção do vento |

| 1. Transformador de alta frequência danificado | Verificação e reparo |

Instale a tocha com precisão, garantindo que todos os componentes estejam encaixados com segurança e que os fluxos de gás e ar de resfriamento estejam desobstruídos. Faça a montagem em uma superfície limpa para evitar contaminação. Aplique uma camada fina e homogênea de lubrificante apropriado no anel O-ring até que ele apresente um leve brilho, evitando a aplicação excessiva.

Substitua os consumíveis ao primeiro sinal de degradação do desempenho, em vez de esperar por uma falha completa. Eletrodos, bicos e anéis de redemoinho muito desgastados podem levar a arcos de plasma instáveis, podendo causar danos significativos à tocha. Inspecione regularmente os consumíveis e substitua-os prontamente quando a qualidade do corte começar a diminuir.

Durante a substituição de consumíveis ou a manutenção de rotina, limpe completamente as roscas internas e externas da tocha. Se necessário, faça a limpeza ou o reparo da rosca para garantir o contato elétrico ideal e evitar problemas de arco elétrico.

Muitas tochas de plasma dependem da superfície de contato entre o bocal e o eletrodo para a transferência de corrente. A contaminação dessas superfícies pode levar a um desempenho ruim da tocha. Limpe essas áreas regularmente usando produtos de limpeza à base de peróxido projetados especificamente para equipamentos de corte a plasma.

Realize inspeções diárias das taxas de fluxo e pressões do gás e do líquido de arrefecimento. Interrompa imediatamente as operações se for detectado fluxo insuficiente ou vazamentos e resolva o problema antes de retomar o corte para evitar danos à tocha e garantir o desempenho ideal.

Para reduzir os riscos de colisão, programe cuidadosamente os caminhos de corte com margens de segurança adequadas. Instale dispositivos robustos de proteção contra colisão que possam detectar impactos com eficácia e retrair rapidamente a tocha para evitar danos durante colisões inesperadas.

(1) Impacto físico ou colisão da tocha com peças de trabalho ou acessórios.

(2) Arcos de plasma instáveis resultantes de consumíveis desgastados ou danificados.

(3) Instabilidade do arco devido à contaminação de componentes críticos.

(4) Arco elétrico ou superaquecimento causado por conexões soltas ou peças assentadas incorretamente.

(1) Evite aplicar graxa ou lubrificantes não especificados no corpo da tocha ou nos componentes internos.

(2) Use lubrificantes com moderação nos anéis de vedação para evitar que o excesso entre nas vias de gás ou refrigerante.

(3) Remova a luva de proteção antes de aplicar os compostos antirrespingo para evitar a entrada de produtos químicos em áreas sensíveis.

(4) Nunca use tochas manuais como martelos improvisados ou para qualquer outra finalidade que não seja o corte a plasma.

Este artigo apresenta os princípios científicos e os métodos de uso dos cortadores de plasma. Desde que você siga os equipamentos de segurança e as medidas preventivas, usar um cortador de plasma é muito fácil.

Os cortadores a plasma podem ajudá-lo a economizar tempo e dinheiro e são uma máquina versátil e fácil de usar, com muitas opções disponíveis no mercado.