Este artigo explora o fascinante mundo do corte térmico de metais, desde o corte por chama até os métodos a plasma e a laser. Saiba mais sobre suas vantagens exclusivas, limitações e o impacto na fabricação moderna. Prepare-se para descobrir os segredos por trás dessas poderosas técnicas de corte!

O corte térmico de metais é um processo essencial na maioria das fabricações de metais, como no processamento de chapas metálicas, em que precisamos primeiro cortar a chapa de aço na forma bruta de que precisamos e, em seguida, realizar a usinagem de precisão ou a soldagem para criar o componente desejado.

Na produção industrial, o corte térmico de metais geralmente inclui corte a gás, corte a plasma e corte a laser, entre outros.

Comparado ao corte a gás, o corte a plasma tem uma faixa de corte mais ampla e maior eficiência.

A tecnologia de corte por plasma fino atingiu o limite inferior de corte a laser em termos de qualidade da superfície do material cortado e é muito mais barato do que o corte a laser. Por isso, ele tem sido amplamente usado no corte real.

O corte por chama, o corte por plasma e o corte a laser são classificados com base no tipo de energia térmica de corte e na forma de corte.

O corte é formado pelo derretimento do metal com uma chama produzida pela combustão de uma mistura de gás inflamável e oxigênio e, em seguida, soprada.

O gás acetileno é geralmente usado, mas também podem ser usados gás de petróleo, gás natural ou gás de carvão.

Devido a fatores como a pressão do gás, a altura do bocal de corte e o tempo de pré-aquecimento, a escala geral de deformação do material cortado é relativamente grande no corte por chama, o que o torna incapaz de atender às necessidades de corte de alta precisão, e a velocidade de corte é relativamente baixa.

Além disso, é necessário um pré-aquecimento antes do corte, o que leva tempo e dificulta a adaptação a operações não tripuladas.

1.1.1 Vantagens:

(1) Corte por chama pode cortar aço carbono muito espesso, e sua faixa de corte é ampla, capaz de cortar chapas de aço com espessura de 6 mm a 200 mm;

(2) O preço do equipamento de corte por chama é relativamente baixo, e o custo do investimento inicial também é baixo.

1.1.2 Desvantagens:

(1) Longo tempo de pré-aquecimento e perfuração necessário para o corte, corte lento velocidade;

(2) Deformação térmica significativa durante o corte, especialmente ao cortar chapas finas (0,5 a 6 mm), baixa precisão de corte;

(3) Não é possível cortar metais coloridos, como cobre e alumínioe aço inoxidável;

(4) O método de queima de combustível é altamente poluente para o meio ambiente e não é ecologicamente correto.

O corte com chama controlado numericamente de chapas finas (0,5 a 6 mm) foi gradualmente substituído pelo corte a plasma no campo de corte, mas, em termos de corte de chapas grossas e médias, o corte com chama controlado numericamente ainda é insubstituível, e o corte com chama ainda ocupa uma certa fatia do mercado devido à sua vantagem de preço em chapas finas corte de chapas.

Usando o arco de plasma como fonte de calor e contando com gás de plasma térmico de alta velocidade (como nitrogênio, argônio e nitrogênio-argônio, gás de mistura argônio-hidrogênio, etc.) para derreter o metal e soprá-lo para formar uma costura de corte.

Sob as mesmas condições, corte a arco plasma A velocidade de corte é maior do que a do corte a gás, e a variedade de materiais cortados também é maior do que a do corte a gás.

Há três tipos comuns: corte a arco de plasma de pequena corrente, corte a arco de plasma de grande corrente e corte a arco de plasma com jato de água.

1.2.1 Vantagens:

(1) Amplo campo de corte, pode cortar todos os tipos de chapas metálicas;

(2) Velocidade de corte rápida, alta eficiência, a velocidade de corte pode chegar a 10 m/min ou mais;

(3) A precisão do corte é maior do que a do corte com chama, o corte subaquático não apresenta deformação e é fino. corte a plasma A precisão é ainda maior.

1.2.2 Desvantagens:

(1) É difícil cortar chapas de aço com mais de 20 mm, o que exige uma fonte de plasma de alta potência e alto custo.

(2) Ao cortar chapas grossas, a verticalidade do corte é ruim, e o corte fica em forma de V.

O corte a plasma sob a água pode eliminar o ruído, a poeira, os gases nocivos e a poluição do arco gerados durante o corte, melhorando efetivamente o ambiente de trabalho.

Leitura relacionada: Remoção de poeira de corte a plasma CNC: Explicação

Com o uso de corte a plasma fino, a qualidade de corte se aproximou do nível de corte a laser e, com a maturidade da tecnologia de corte a plasma de alta potência, a espessura de corte ultrapassou 150 mm, expandindo a faixa de corte de Corte a plasma CNC máquinas.

Corte usando um feixe de laser como fonte de calor (fonte de laser).

Sua temperatura excede 11000°C, o suficiente para vaporizar qualquer material. O corte a laser tem uma borda de corte estreita e precisa, uma superfície lisa e uma qualidade superior a qualquer outro método de corte térmico.

A fonte de laser é geralmente uma fonte de CO2 Com um feixe de laser com potência de trabalho de 500 a 2500 watts, o feixe de laser é concentrado em uma área muito pequena por meio de lentes e espelhos refletores.

A energia altamente concentrada pode aquecer rapidamente uma área local, causando a evaporação do aço inoxidável.

Além disso, como a energia é altamente concentrada, apenas uma pequena quantidade de calor é transmitida para outras partes do aço, causando mínima ou nenhuma deformação.

O laser pode cortar com precisão formas complexas a partir da matéria-prima, e a matéria-prima cortada não precisa de processamento adicional.

1.3.1 Vantagens:

(1) Boa qualidade de corte, largura de corte estreita, alta precisão, boa rugosidade da superfície do corte, e geralmente não há necessidade de processamento adicional;

(2) Pode ser soldada diretamente após o processamento;

(3) Velocidade de corte rápida, pequena zona afetada pelo calor, deformação mínima;

(4) Limpo, seguro e livre de poluição.

1.3.2 Desvantagens:

(1) Atualmente, o corte a laser só é adequado para o corte de chapas finas (geralmente leva muito tempo para fazer furos em chapas grossas);

(2) O preço do equipamento de corte a laser é bastante caro, cerca de 1,5 milhão de yuans ou mais.

A partir da situação atual de aplicação de corte a lasercada vez mais empresas adotarão o CO2 tecnologia de corte a laser.

CO2 O corte a laser é amplamente utilizado em chapas de aço de baixo carbono com 12 mm de espessura, chapas de aço inoxidável com 6 mm de espessura e chapas de aço não inoxidável com 20 mm de espessura.materiais metálicos.

Para o corte de superfícies curvas tridimensionais, ele também começou a ser aplicado nos setores automotivo e aeroespacial.

O corte por chama, o corte por plasma e o corte a laser são os mais procurados atualmente, cada um com uma determinada participação de mercado, dependendo dos requisitos de corte e dos preços de mercado.

Uma comparação de suas características técnico-econômicas pode ser vista nas Tabelas 1 e 2.

Tabela 1: Comparação de um dos três métodos de corte

| Comparação técnica e econômica de três métodos de corte | |||||

| Método de corte | Corte por chama | Corte a plasma | Corte a laser | ||

| Energia da fonte de calor | pequeno | médio | grande | ||

| Materiais adequados para corte | Aço carbono, baixo liga de aço | Aço de baixo carbono, aço de baixa liga, aço inoxidável, aço, alumínio e suas ligas e outros metais não ferrosos. | Aço de baixo carbono, aço de baixa liga, aço inoxidável, metais não ferrosos e não metais. | ||

| Espessura máxima de corte/mm | =4000 aço carbono) | =200 (aço inoxidável) | =20 (aço) | ||

| Velocidade de corte/mm.min-1 | <1 mm | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (bicos de pressão igual) | 3700 | 1000 | ||

| 12 | 500 | 2700 (corte a plasma com oxigênio 200A) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

Tabela 2: Comparação de dois dos três métodos de corte

| Comparação das características técnico-econômicas dos três métodos de corte | |||

| Método de corte | Corte por chama | Corte a plasma | Corte a laser |

| Largura de corte/mm | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| Deformação de corte | grande | pequeno | mínimo |

| Precisão da dimensão de corte/mm | Ruim 1-2 | Em geral, 0,5-1 (0,2) | Muito bom 0,2 |

| Perpendicularidade da superfície de corte | bom | Ruim | bom |

| Rugosidade da superfície de corte | comumente | muito bom | preferencialmente |

| Grau de fusão da borda superior da superfície de corte | não é grande | Grande (não grande) | Muito pequeno |

| Zona afetada pelo calor (unidade de calor absorvido)/J.mm-1 | Grande (22,53) | Médio (pequeno) (7,33) | Pequeno (4,09) |

| Poluição ambiental | comumente | O corte subaquático de grandes dimensões (poeira, ruído, luz de arco, etc.) pode ser bastante reduzido | muito raramente |

| Investimento em equipamentos concluído/configurado | Baixa | Inferior | Alta |

O corte a plasma, quando combinado com diferentes gases de trabalho, pode cortar vários metais que são difíceis de cortar com o corte a oxigênio, especialmente para metais não ferrosos (aço inoxidável, alumínio, cobre), titânioníquel), com resultados de corte ainda melhores.

Sua principal vantagem é que, quando corte de metal Com uma espessura baixa, o corte a plasma é rápido, especialmente ao cortar chapas de aço carbono comuns, com uma velocidade que pode chegar a 5 a 6 vezes a do corte a gás, com uma superfície de corte lisa, deformação térmica mínima e quase nenhuma zona de impacto térmico.

Atualmente, com o amadurecimento da tecnologia de corte a plasma de alta potência, a espessura de corte pode chegar a 150 mm, e o uso da tecnologia de jato de água no corte a plasma de alta potência fez com que a qualidade do corte se aproximasse do limite inferior de precisão (±0,2 mm) do corte a laser.

Devido ao alto preço das máquinas de corte a laser e à sua adequação atual apenas para o corte de chapas finas (geralmente com um furo longo perfuração tempo para chapas grossas) e com máquinas de corte a plasma finas com uma precisão de corte que pode atingir o limite inferior do corte a laser e uma qualidade de superfície de corte semelhante, mas com um custo de corte muito menor do que o corte a laser, cerca de 1/3, com uma espessura máxima de corte de 25 mm, é vantajoso substituir as caras máquinas de corte a laser por máquinas de corte a plasma finas, de modo a realizar o corte fino e de alta velocidade de chapas médias e finas da maneira mais econômica.

3.1.1 O método de corte a plasma pode ser classificado em corte a plasma com oxigênio, corte a plasma com nitrogênio, corte a plasma com nitrogênio e corte a plasma com nitrogênio. corte a are corte a plasma de argônio-hidrogênio com base no gás de trabalho de plasma.

Diferentes métodos de corte têm diferentes aplicações devido às diferenças nas propriedades físicas e químicas do meio de trabalho utilizado.

(1) O corte a plasma com oxigênio tem como características a alta velocidade de corte, a pequena deformação da peça e o rápido consumo de eletrodos, devido ao alto calor de dissociação, ao bom transporte de calor e às propriedades químicas ativas do oxigênio como gás de trabalho, e geralmente é usado apenas para cortar aço carbono;

(2) O corte de nitrogênio por plasma usa nitrogênio como gás de trabalho e, devido à presença de nitrogênio, é fácil produzir uma camada nitretada na superfície de corte, resultando em uma qualidade de superfície ruim, mas como o nitrogênio é barato, esse método é geralmente usado para cortar aço inoxidável que não é usado diretamente como material de soldagem e com baixos requisitos de qualidade de superfície;

(3) O corte a plasma a ar usa o ar como meio de trabalho, que tem a semelhança dos dois métodos de corte acima e também é usado para cortar aço carbono com requisitos de baixa qualidade de superfície.

Nos últimos anos, a China desenvolveu vigorosamente máquinas de corte a plasma a ar de corrente pequena, e seu uso está se tornando cada vez mais difundido, e o desenvolvimento de máquinas de corte a arco de plasma a ar com inversor criou condições para a conservação de energia;

(4) O método de corte a plasma de argônio-hidrogênio usa argônio facilmente ionizável e hidrogênio com boa condutividade térmica como gás de trabalho, e a combinação dos dois pode formar uma coluna de arco estável e de alta densidade de energia e um feixe de plasma com forte capacidade de corte.

No entanto, devido ao seu alto preço, ele é geralmente usado para corte de aço inoxidável e alumínio com altos requisitos de qualidade de corte.

3.1.2 Classificação do corte a plasma e suas aplicações

Com base no meio de corte a plasma, no método de resfriamento do jato de plasma e na qualidade do corte, os métodos de corte a plasma podem ser divididos em corte a plasma tradicional, corte a plasma com gás duplo, corte a plasma com jato de água e corte a plasma fino.

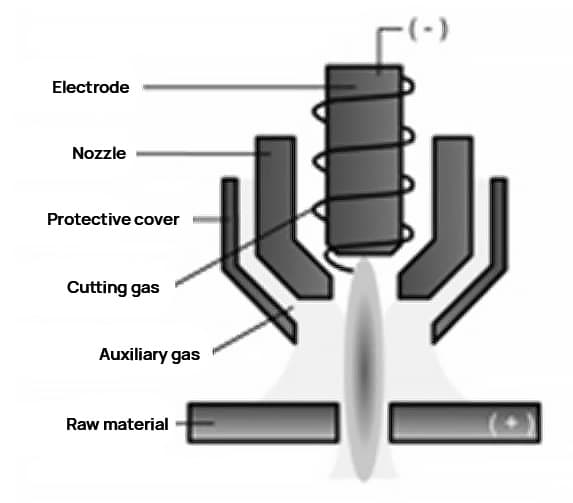

(1) O corte a plasma tradicional (Figura 1) normalmente usa o mesmo gás (geralmente ar ou nitrogênio) para resfriar e gerar o arco de plasma.

A maioria dos sistemas tem uma corrente nominal de menos de 100 A e pode cortar materiais com menos de 16 mm de espessura, sendo usados principalmente em situações de corte manual.

(2) O corte a plasma com gás duplo (Figura 2) usa dois gases: um para formar o plasma e outro para proteção. O gás de proteção é usado para isolar a área de corte do ar, resultando em uma borda de corte mais suave.

Esse também é o processo de corte mais popular porque diferentes combinações de gás podem ser usadas para obter a melhor qualidade de corte para um determinado material.

(3) O corte a plasma com proteção de água (Figura 3) é uma evolução do processo de gás duplo, usando água em vez do gás de proteção. Ele melhora o efeito de resfriamento do bocal e da peça de trabalho e pode obter melhor qualidade de corte ao cortar aço inoxidável.

Esse processo destina-se apenas a aplicações de corte industrial.

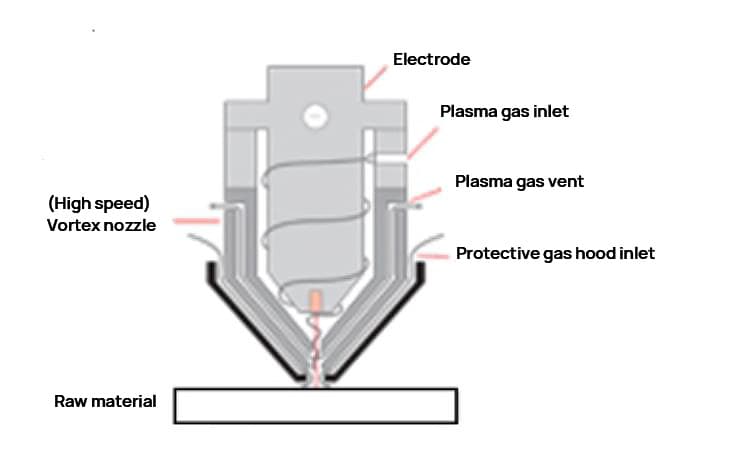

(4) O corte a plasma com jato de água (Figura 4) usa um gás para gerar plasma e injeta água diretamente no arco de forma radial ou em vórtice, aumentando consideravelmente o grau de compressão do arco e, portanto, a densidade e a temperatura do arco.

A faixa de corrente do corte a plasma por jato de água é de 260 a 750A, e é usada para o corte de alta qualidade de vários materiais de diferentes espessuras.

Esse processo também é exclusivo para aplicações de corte industrial.

(5) O corte a plasma fino (Figura 5) é um processo que tem uma alta densidade de corrente de arco de plasma, normalmente várias vezes maior do que a densidade de corrente de arco de plasma convencional.

A estabilidade do arco também foi aprimorada com a introdução de técnicas como campos magnéticos rotativos, o que resultou em uma precisão de corte muito alta.

É possível obter excelente qualidade de corte ao cortar materiais finos (menos de 16 mm) em velocidades mais baixas. O aprimoramento da qualidade se deve ao uso da mais recente tecnologia para comprimir o arco de forma muito eficaz, aumentando consideravelmente a densidade de energia.

A necessidade de operar em uma velocidade mais baixa é para permitir que o equipamento de movimento se mova com mais precisão ao longo do contorno especificado. Esse processo é usado somente em aplicações de corte industrial.

Há muitos parâmetros do processo de corte a plasma, incluindo corrente de corte, velocidade de corte, tensão do arco, gás de trabalho e taxa de fluxo, altura do bocal, etc.

Diferentes parâmetros têm diferentes graus de impacto sobre a estabilidade e a qualidade do processo de corte, e os parâmetros devem ser selecionados de acordo com o tipo de material de corte, a espessura da peça de trabalho e os requisitos específicos durante o corte.

A corrente de corte é o parâmetro mais importante do processo de corte, que determina diretamente a espessura e a velocidade de corte, ou seja, a capacidade de corte.

O impacto da corrente de corte no corte é o seguinte:

(1) O aumento da corrente de corte aumenta a energia do arco, melhora a capacidade de corte e, consequentemente, aumenta a velocidade de corte.

(2) O aumento da corrente de corte aumenta o diâmetro do arco, tornando o arco mais espesso e o corte mais amplo.

(3) Uma corrente de corte muito grande aumenta a carga térmica no bocal, fazendo com que o bocal seja danificado muito cedo e reduzindo a qualidade do corte, ou até mesmo impossibilitando o corte normal.

Portanto, a corrente de corte correta e o bocal correspondente devem ser selecionados com base na espessura do material antes do corte.

Sobrecarregar o bocal (ou seja, exceder a corrente de trabalho do bocal) danificará rapidamente o bocal. A intensidade da corrente geralmente deve ser 95% da corrente de trabalho do bocal.

A faixa ideal de velocidade de corte pode ser determinada pelas instruções do equipamento ou por experimentação. Devido a fatores como espessura do material, material, ponto de fusão, condutividade térmica e tensão superficial após a fusão, a velocidade de corte também muda de forma correspondente.

O impacto da velocidade de corte no corte é refletido principalmente nos seguintes aspectos:

(1) O aumento moderado da velocidade de corte pode melhorar a qualidade do corte, ou seja, o corte é ligeiramente mais estreito e a superfície de corte é mais lisa e, ao mesmo tempo, pode reduzir a deformação.

(2) Se a velocidade de corte for muito rápida, a energia da linha de corte será menor do que o valor necessário, e a escória de corte não poderá ser rapidamente expelida pelo jato, resultando em uma quantidade maior de resíduos, acompanhada de escória suspensa, e a qualidade da superfície do corte diminuirá.

(3) Quando a velocidade de corte é muito baixa, como o corte é o cátodo do arco de plasma, para manter a estabilidade do próprio arco, os pontos do cátodo ou a região do cátodo devem encontrar um local para conduzir a corrente perto da costura de corte mais próxima e, ao mesmo tempo, transferir mais calor para a direção radial do jato, tornando o corte mais amplo.

O material derretido em ambos os lados do corte se acumula e solidifica na borda inferior, formando uma escória difícil de remover, e a borda superior do corte forma um arredondamento devido ao aquecimento e derretimento excessivos.

(4) Quando a velocidade é extremamente baixa, o arco se extingue devido ao corte largo. Pode-se observar que a boa qualidade de corte e a velocidade de corte são inseparáveis.

A velocidade de corte deve ser determinada com base na potência do arco de plasma, na espessura da peça de trabalho e no material. Com a mesma potência de corte, a velocidade de corte deve ser mais rápida para o alumínio, devido ao seu baixo ponto de fusão, mais lenta para o aço, devido ao seu alto ponto de fusão, e mais lenta para o cobre, devido à sua boa condutividade térmica e rápida dissipação de calor.

Em geral, considera-se que a tensão de saída normal da fonte de alimentação é a tensão de corte.

As máquinas de corte a plasma geralmente têm uma alta tensão sem carga e tensão de trabalho e, ao usar gases de alta ionização, como nitrogênio, hidrogênio ou ar, a tensão necessária para estabilizar o arco de plasma será maior.

Quando a corrente é constante, o aumento da tensão significa o aumento da entalpia do arco e da capacidade de corte.

Se, ao mesmo tempo em que a entalpia for aumentada, o diâmetro do jato for reduzido e a taxa de fluxo do gás for aumentada, será possível obter uma velocidade de corte mais rápida e uma melhor qualidade de corte.

O gás de trabalho inclui o gás de corte e o gás auxiliar, e alguns equipamentos também exigem o gás de arco de partida.

Em geral, o gás de trabalho adequado deve ser escolhido com base no tipo, na espessura e no método de corte do material. material de corte.

O gás de corte deve garantir a formação do jato de plasma e também a remoção do metal derretido e dos óxidos no corte.

Um fluxo de gás muito alto pode levar mais calor do arco, encurtar o comprimento do jato, reduzir a capacidade de corte e causar instabilidade do arco, enquanto um fluxo de gás muito baixo pode fazer com que o arco de plasma perca sua retidãotornando o corte mais raso e produzindo facilmente escória.

Portanto, o fluxo de gás deve ser bem coordenado com a corrente e a velocidade de corte.

Atualmente, as máquinas de corte a arco plasma controlam principalmente o fluxo de gás por meio da pressão do gás, pois quando o diâmetro do corpo da pistola é fixo, o fluxo é controlado pelo controle da pressão do gás.

A pressão do gás usada para cortar uma determinada espessura de material geralmente deve ser selecionada de acordo com os dados fornecidos pelo fabricante do equipamento.

Se houver outras aplicações especiais, a pressão do gás precisa ser determinada por meio de testes de corte reais.

A pressão (fluxo) correta do gás de trabalho é muito importante para a vida útil dos consumíveis. Se a pressão for muito alta, a vida útil do eletrodo será bastante reduzida, e se a pressão for muito baixa, a vida útil do bocal será afetada.

Os sistemas de corte a plasma exigem gás de trabalho seco e limpo para funcionar corretamente. O gás sujo geralmente é um problema do sistema de compressão de gás, o que reduzirá a vida útil das peças de desgaste e causará danos anormais.

A altura do bocal refere-se à distância entre a face final do bocal e a superfície de corte, e constitui parte de todo o comprimento do arco.

Como o corte a arco de plasma geralmente usa fontes de energia com características externas de corrente constante ou queda acentuada, quando a altura do bocal aumenta, a mudança de corrente é pequena, mas o comprimento do arco aumentará e a tensão do arco aumentará, resultando em um aumento na potência do arco;

Entretanto, ao mesmo tempo, o comprimento do arco exposto ao ambiente aumentará e a perda de energia da coluna do arco aumentará.

Sob o efeito combinado desses dois fatores, o primeiro costuma ser completamente compensado pelo segundo e, em vez disso, a energia de corte efetiva diminui, resultando em uma redução da capacidade de corte.

Isso geralmente se reflete em uma diminuição da força de sopro do jato de corte, um aumento da escória residual na parte inferior do corte e bordas arredondadas na borda superior devido ao derretimento excessivo.

Além disso, do ponto de vista da forma do jato de plasma, o diâmetro do jato se expande para fora depois de sair da pistola, e o aumento da altura do bocal inevitavelmente causará um aumento na largura do corte.

Portanto, escolher a menor altura de bico é benéfico para melhorar a velocidade e a qualidade do corte, mas uma altura de bico muito baixa pode causar o fenômeno do arco duplo.

O uso de um bocal externo de cerâmica pode definir a altura do bocal como zero, ou seja, a face da extremidade do bocal entra em contato direto com a superfície de corte, o que pode gerar bons resultados.

De acordo com as instruções, use uma altura de bocal razoável; ao perfurar, use uma distância duas vezes maior que a distância normal de corte ou use a altura máxima que o arco de plasma pode transmitir, o que pode aumentar a vida útil das peças de desgaste.

Para obter um arco de corte a plasma de alta compressão, os bicos de corte adotam um diâmetro menor, um comprimento maior do canal do bico e um efeito de resfriamento aprimorado, o que aumenta a corrente que passa pela seção efetiva do bico, ou seja, a densidade de potência do arco aumenta.

Ao mesmo tempo, a compressão também aumenta a perda de energia do arco. Portanto, a energia efetiva real usada para o corte é menor do que a potência de saída da fonte de energia, com uma taxa de perda geralmente entre 25% e 50%.

Alguns métodos, como o corte a arco de plasma com compressão de água, têm uma taxa de perda de energia maior, que deve ser considerada ao projetar os parâmetros do processo de corte ou ao calcular os custos de corte.

Portanto, a bico de corte deve ser determinado com base na espessura da peça de corte e na espécie de gás iônico selecionada.

Quando a espessura do corte é maior, o diâmetro do bocal também deve ser aumentado de acordo.

Ao usar o gás misto Ar+H2, o diâmetro do bocal pode ser um pouco menor; ao usar N2, ele deve ser maior.

O século 21 é uma era que defende a proteção ambiental verde.

Com o rápido crescimento da economia e o próspero desenvolvimento do setor de manufatura, é inevitável que haja requisitos mais altos para a tecnologia de corte.

A tecnologia de corte a plasma tem muitas características ecológicas, de modo que o desenvolvimento da tecnologia de corte a plasma tem a vantagem de acompanhar o ritmo dos tempos.

A tecnologia de corte a plasma pode eliminar o ruído, a poeira, os gases nocivos e a luz do arco gerados durante o corte por meio de uma plataforma de corte subaquática ou de um dispositivo de tratamento de fumaça e poeira, o que basicamente atende aos requisitos de proteção ambiental.

Nos últimos anos, a tecnologia de corte a plasma se desenvolveu rapidamente, e algumas tecnologias precisas de corte em alta velocidade estão competindo com o corte a laser.

A tecnologia de corte a plasma com controle numérico é um campo de alta tecnologia que integra tecnologia de corte a plasma, tecnologia de controle numérico e fonte de energia do inversor entre outras, e tem progredido junto com o desenvolvimento do controle por computador, da pesquisa das características do arco de plasma e da eletrônica de potência.

Além disso, o uso de corte a plasma de controle numérico com software de programação de alimentador automático pode aumentar a taxa de utilização de materiais de 5% a 10%. Com uma capacidade de corte anual de 20 milhões de toneladas, é possível economizar de 100.000 a 200.000 toneladas de aço por ano, o que vale bilhões de yuans.

Nos países industrializados, há uma tendência de substituir as máquinas de corte a chama e as máquinas de corte a laser por máquinas de corte a plasma de controle numérico.

Na China, as máquinas de corte a plasma são amplamente utilizadas em vários setores, como automóveis, locomotivas, vasos de pressão, maquinário químico, indústria nuclear, maquinário geral, maquinário de engenharia e estruturas de aço.