Você já pensou em como a fumaça e a poeira do corte a plasma podem ser prejudiciais? À medida que o corte a plasma se torna mais predominante, o gerenciamento desses poluentes é fundamental para atender aos padrões ambientais. Este artigo explora métodos eficazes para remover a poeira e a fumaça geradas pelas máquinas de corte a plasma, incluindo técnicas de tratamento seco e úmido. Ao implementar essas estratégias, você pode garantir um ambiente de trabalho mais seguro e eficiente. Mergulhe de cabeça para descobrir como manter sua oficina limpa e em conformidade com as normas.

Com o uso generalizado de máquinas de corte a plasma, a fumaça e a poeira produzidas durante o corte de chapas de aço representam um problema significativo de poluição do ar.

À medida que as regulamentações ambientais se tornam cada vez mais rigorosas, a persistência de fumaça e poeira na oficina pode resultar no fechamento temporário de uma fábrica para remediação.

É imperativo implementar um método de tratamento de fumaça e poeira para lidar com esses gases residuais.

Este artigo apresenta uma visão geral dos métodos de tratamento de fumaça e poeira geradas por corte a plasma e tem como objetivo ser informativo e útil.

Para o tratamento da poeira gerada pelas máquinas de corte a plasma, há dois métodos que podem ser empregados: o método de tratamento a seco e o método de tratamento úmido.

A indústria moderna exige o processamento de metais pesados e ligas. A fabricação de ferramentas e veículos de transporte necessários para as atividades diárias não pode ser feita sem metais.

Por exemplo, guindastes, carros, arranha-céus, robôs e pontes suspensas são todos feitos de componentes metálicos processados com precisão. O motivo é simples: os materiais metálicos são muito resistentes e duráveis.

Para a maioria das manufaturas, especialmente quando se trata de itens grandes e/ou resistentes, materiais metálicos tornou-se uma escolha lógica.

Curiosamente, a resistência dos materiais metálicos também é sua desvantagem: como os metais não são facilmente danificados, é um desafio processá-los em formas específicas.

Quando é necessário processar um componente que tem o mesmo tamanho e a mesma resistência de uma asa de avião, como é possível obter corte e modelagem precisos? Na maioria dos casos, isso requer o uso de uma máquina de corte a plasma.

As chapas de aço são uma das quatro principais formas de produtos de aço, juntamente com tubos, perfis e fios. Nos países industrializados, a produção de chapas constitui mais de 50% da produção total de aço. A produção de placas de aço da China tem aumentado constantemente, alinhando-se ao seu crescimento econômico e desenvolvimento industrial.

Caracterizadas por sua grande relação largura/espessura e área de superfície substancial, as chapas de aço são categorizadas em duas especificações principais com base na espessura: chapas finas e chapas grossas.

As chapas finas de aço, produzidas por meio de processos de laminação a quente ou a frio, normalmente variam de 0,2 mm a 4 mm de espessura. Essas chapas são amplamente utilizadas em painéis de carroceria de automóveis, carcaças de eletrodomésticos e componentes estruturais leves.

As chapas de aço grossas, por definição, têm mais de 4 mm de espessura. A prática do setor subdivide ainda mais essa categoria:

A largura das chapas de aço grossas geralmente varia de 600 mm a 3.000 mm, acomodando várias necessidades industriais. Essas chapas são ainda classificadas com base em suas aplicações pretendidas:

Durante a Segunda Guerra Mundial, a produtividade industrial americana aumentou, superando as potências do Eixo por um fator de cinco na produção de armaduras, armamentos e aeronaves. Esse feito notável foi atribuído em grande parte a inovações revolucionárias em técnicas de produção em massa desenvolvidas por indústrias privadas.

Um aspecto fundamental desses avanços tecnológicos foi a busca por métodos mais eficientes de corte e montagem de componentes de aeronaves. Muitos fabricantes do setor aeroespacial adotaram uma nova técnica de soldagem que envolvia a proteção de gás inerte, o que representou um avanço significativo na tecnologia de união.

A principal descoberta foi a capacidade de criar uma barreira protetora ao redor da poça de solda por meio da ionização de gás em um arco elétrico. Esse mecanismo de blindagem evitou efetivamente a contaminação atmosférica, principalmente a oxidação, resultando em soldas mais limpas e estruturas coladas substancialmente mais fortes. Essa inovação não apenas melhorou a qualidade da solda, mas também aumentou a produtividade nas linhas de montagem de aeronaves.

No início da década de 1960, os engenheiros fizeram outro avanço na tecnologia de corte térmico. Eles descobriram que, ao restringir o orifício e acelerar o fluxo de gás, poderiam aumentar drasticamente a temperatura do arco. Esse novo sistema atingiu temperaturas muito superiores às dos equipamentos de soldagem convencionais, chegando a mais de 30.000°C (54.000°F).

Em temperaturas tão extremas, o aparelho transcendeu sua função original de soldagem, transformando-se em uma ferramenta de corte altamente eficiente. O arco de plasma intensamente focado podia cortar metais robustos com notável facilidade e precisão, comparável a uma lâmina aquecida atravessando uma substância resistente.

A introdução da tecnologia de corte a arco plasma revolucionou os processos de fabricação de metais. Ela melhorou drasticamente a velocidade de corte, a precisão e a versatilidade em uma ampla gama de metais e espessuras. O corte a plasma rapidamente se tornou indispensável em setores que vão desde a fabricação de automóveis até a construção naval, oferecendo recursos que antes eram inatingíveis com os métodos tradicionais de corte mecânico ou oxicombustível.

A capacidade de um cortador de plasma de penetrar facilmente no metal se deve às propriedades exclusivas do estado do plasma. Então, o que é o estado de plasma?

Existem quatro estados de matéria no mundo. A maioria das substâncias com as quais entramos em contato em nosso dia a dia é sólida, líquida ou gasosa. O estado de uma substância é determinado pela interação entre suas moléculas. Tomemos a água como exemplo:

A água sólida é o gelo. O gelo é um sólido formado por átomos eletricamente neutros dispostos em uma estrutura cristalina hexagonal. Devido à interação estável entre as moléculas, ele mantém uma forma sólida.

A água líquida é o estado que bebemos. Ainda há uma força de interação entre as moléculas, mas elas se movem em uma velocidade lenta em relação umas às outras. Os líquidos têm um volume fixo, mas não têm uma forma fixa. A forma do líquido muda de acordo com a forma do recipiente que o contém.

A água gasosa é o vapor de água. No vapor de água, as moléculas se movem em alta velocidade e não têm conexão umas com as outras. Como não há força de interação entre as moléculas, o gás não tem forma ou volume fixos.

A quantidade de calor (convertida em energia) recebida pelas moléculas de água determina suas propriedades e seu estado. Em termos simples, mais calor (mais energia) permite que as moléculas de água atinjam um estado crítico em que podem se libertar dos efeitos de suas ligações químicas.

Em um estado de baixo calor, as moléculas se unem firmemente, formando um sólido. À medida que absorvem mais calor, as forças entre elas se enfraquecem e elas se tornam um líquido. Quando absorvem ainda mais calor, as forças entre as moléculas se perdem quase completamente e elas se tornam um gás.

Então, o que acontece se continuarmos a aquecer o gás? Ele atinge um quarto estado: o estado de plasma.

Quando o gás atinge temperaturas extremamente altas, ele entra no estado de plasma. A energia começa a separar completamente as moléculas umas das outras, e os átomos começam a se dividir.

Um átomo típico consiste em prótons e nêutrons no núcleo, cercados por elétrons. No estado de plasma, os elétrons se separam do átomo.

Quando a energia térmica faz com que os elétrons deixem o átomo, eles começam a se mover em alta velocidade. Os elétrons carregam uma carga negativa, enquanto o núcleo atômico restante carrega uma carga positiva. Esses núcleos atômicos carregados positivamente são chamados de íons.

Quando os elétrons de alta velocidade colidem com outros elétrons ou íons, eles liberam uma quantidade enorme de energia. É essa energia que confere ao estado do plasma suas propriedades exclusivas, resultando em uma incrível capacidade de corte.

No universo, quase 99% da matéria existe em um estado de plasma. Devido à sua temperatura extremamente alta, ele não é comumente visto na Terra; no entanto, é muito comum em corpos celestes como o sol. Na Terra, esse estado pode ser encontrado em relâmpagos.

As máquinas de corte a plasma são fornecidas em uma variedade de formas e tamanhos. Há grandes máquinas de corte a plasma que usam braços robóticos para cortes precisos, bem como máquinas de corte a plasma manuais simplificadas usadas em oficinas manuais.

Independentemente do tamanho, todas as máquinas de corte a plasma são baseadas nos mesmos princípios e têm projetos estruturais semelhantes.

Durante a operação de uma máquina de corte a plasma, gases comprimidos, como nitrogênio, argônio ou oxigênio, são enviados por um tubo estreito. Um eletrodo negativo é colocado no meio do tubo.

Quando a energia é fornecida ao eletrodo negativo e o bocal toca o metal, um circuito condutor é formado e faíscas elétricas de alta energia são geradas entre o eletrodo e o metal.

À medida que o gás inerte flui pelo tubo, as faíscas elétricas aquecem o gás até que ele atinja o quarto estado da matéria. Esse processo de reação produz um fluxo de plasma com uma temperatura de aproximadamente 16.649 graus Celsius e uma velocidade de até 6.096 metros por segundo, que pode derreter rapidamente o metal.

O próprio plasma tem uma corrente elétrica fluindo através dele. Desde que a energia seja continuamente fornecida ao eletrodo e o plasma permaneça em contato com o metal, o ciclo de produção do arco elétrico é contínuo.

Para garantir esse contato e, ao mesmo tempo, evitar a oxidação e os danos causados por outras características desconhecidas do plasma, o bocal da máquina de corte é equipado com outro conjunto de tubos. Esse conjunto de tubos libera continuamente gás de proteção para proteger a área de corte. A pressão do gás de proteção pode controlar efetivamente o raio do plasma colunar.

Quanto mais espessa for a chapa de aço a ser cortada, maior será a corrente de corte necessária.

Poeira de corte a plasma

O processo de corte a plasma de metais gera quantidades significativas de fumaça e material particulado, compreendendo uma mistura complexa de substâncias perigosas. Essas emissões incluem óxidos metálicos, compostos orgânicos voláteis (VOCs), como acetaldeído, sulfetos e vários hidrocarbonetos. À medida que essas partículas são liberadas no ar, elas criam riscos substanciais para a saúde do trabalhador e para a segurança ambiental.

A composição e a concentração dessas emissões variam de acordo com fatores como o material que está sendo cortado, os parâmetros de corte e a presença de revestimentos ou contaminantes. Por exemplo, o corte de aço inoxidável pode produzir cromo hexavalente, um conhecido agente cancerígeno, enquanto o corte de aço galvanizado pode liberar vapores de óxido de zinco, o que pode causar febre dos vapores metálicos.

A exposição prolongada a esses contaminantes transportados pelo ar pode levar ao desenvolvimento de doenças ocupacionais graves, inclusive:

Em casos graves, a exposição aguda a altas concentrações de determinados vapores pode resultar em condições de risco de vida, como febre dos vapores metálicos ou síndrome da angústia respiratória aguda (ARDS).

Devido a essas preocupações significativas com a saúde e o meio ambiente, a implementação de medidas eficazes de controle de poeira e fumaça para operações de corte a plasma tem se tornado cada vez mais crítica.

O método de tratamento úmido no corte a plasma envolve submergir a peça de trabalho em um leito de água posicionado sob a máquina de corte. Essa técnica captura com eficácia os subprodutos nocivos gerados durante o processo de corte, evitando sua liberação na atmosfera. A água atua como uma barreira, retendo fumaça, partículas e outras substâncias potencialmente perigosas.

Embora amplamente adotado em ambientes industriais, esse método apresenta vários desafios:

Apesar dessas limitações, o tratamento úmido continua sendo uma opção viável para muitas aplicações devido aos seus recursos eficazes de redução de fumaça e ruído. Para atenuar algumas desvantagens, os sistemas avançados podem incorporar filtragem de água, controle de temperatura e recursos de gerenciamento automatizado do nível de água.

O método de tratamento a seco envolve a coleta da fumaça e da poeira produzidas durante o corte a plasma. Há vários métodos de coleta disponíveis, incluindo sucção lateral, sucção inferior e sucção superior. A fumaça e a poeira são puxadas para uma tubulação por um ventilador e, em seguida, purificadas usando equipamento de remoção de poeira antes de serem descarregados na oficina ou no exterior.

Esse método é constantemente atualizado com o avanço da tecnologia das máquinas de corte. Anteriormente, uma tampa de sucção móvel era instalada no cabeçote de corte, mas, em aplicações práticas, descobriu-se que ela não era eficaz na remoção de fumaça e poeira devido ao espaço estreito entre a chapa de aço e a posição de corte. A maior parte da fumaça e da poeira está localizada na parte inferior da chapa, e a tampa superior de sucção de poeira não consegue removê-la com eficácia.

Uma plataforma de trabalho de extração de poeira é instalada sob a máquina de corte, equipada com um sistema de purificação de fumaça de corte. Esse sistema transporta diretamente a fumaça carregada de poeira produzida durante o corte para o purificador para processamento. O gás purificado e de acordo com o padrão é então descarregado pela ventilação de exaustão do purificador.

Vantagens: Essa configuração evita a poluição secundária; a limpeza de poeira é conveniente; após o corte, a peça de trabalho pode prosseguir diretamente para o próximo processo, melhorando assim a eficiência do trabalho. Esse sistema é adequado para metais não ferrosos corte de metais.

Desvantagens: A remoção de poeira requer um investimento, resultando em custos de investimento inicial mais altos.

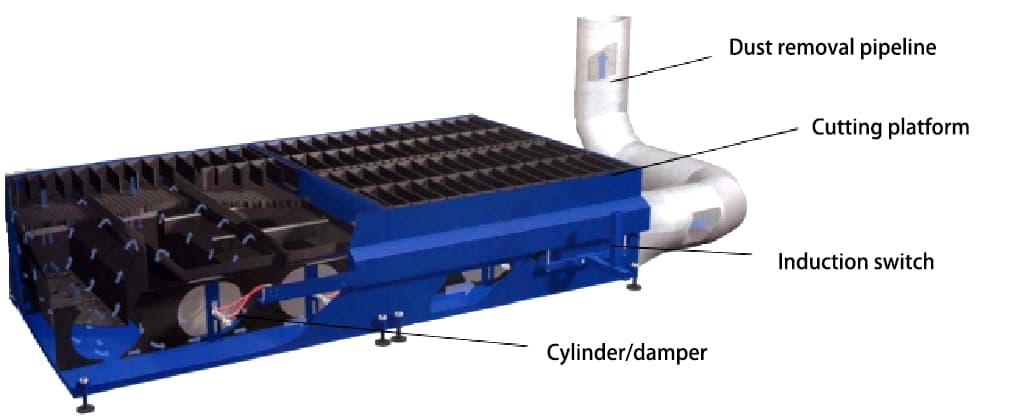

O sistema de remoção de poeira do processamento a seco é composto por uma plataforma de corte a seco, tubulação de remoção de poeira, purificador e ventilador, entre outros componentes. Durante o corte, a fumaça e a poeira produzidas são capturadas pela plataforma de corte a seco.

A saída de ar da plataforma é conectada à entrada de ar da tubulação de remoção de poeira. Sob a pressão negativa da tubulação, a fumaça de corte e a poeira entram na tubulação de remoção de poeira e, posteriormente, no purificador para purificação.

Nesse caso, a plataforma de corte é um componente essencial do sistema de remoção de poeira.

O sistema de remoção de poeira pode ser categorizado com base no método de captura de fumaça e poeira da plataforma de corte:

Sistema de extração de poeira da plataforma de corte estilo Damper

Sistema de extração de poeira da plataforma de corte do tipo sopro e sucção

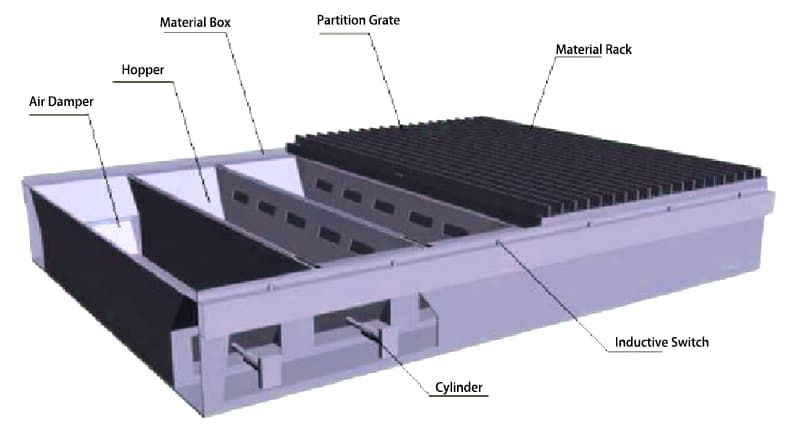

Princípio de funcionamento: Uma plataforma de trabalho de sucção com persianas é instalada sob a máquina de corte, dividindo a plataforma em várias câmaras de sucção de igual largura ao longo do comprimento da plataforma. Cada câmara de sucção é equipada com um funil de poeira com uma porta de sucção.

Em ambos os lados do comprimento da plataforma, há dutos de ar, cada um equipado com uma persiana e um cilindro correspondente a cada câmara de sucção no lado do duto de ar. Quando o cabeçote de corte da máquina de corte se move sobre cada câmara de sucção, o cilindro é controlado pelo interruptor do sensor para abrir a persiana da câmara de sucção correspondente no duto de ar.

Esse processo aspira a fumaça e a poeira produzidas durante o corte para o duto de ar de remoção de poeira, antes de finalmente entrar no purificador principal para purificação.

Estrutura da plataforma de corte da porta de vento

Características do sistema de remoção de poeira da plataforma de corte tipo Louver

A sucção da plataforma de corte se concentra efetivamente na região onde está localizado o cabeçote de corte (com largura igual à da plataforma de corte e comprimento de aproximadamente 1 m). Essa região se move com o cabeçote de corte, economizando significativamente a quantidade de sucção.

Desvantagens:

Vantagens:

A plataforma de corte do tipo persiana é mais adequada para aplicações de remoção de poeira em que a largura da plataforma é inferior a 4 m.

Cálculo do volume de sucção do sistema de remoção de poeira da plataforma de corte tipo Louver

O volume de sucção necessário da plataforma de corte do tipo persiana está muito relacionado à largura da plataforma de corte. A fórmula de cálculo do volume de sucção é a seguinte:

Q = W × 2 × 0,667 × υ × 3600

Onde:

Afetada pela estrutura da plataforma de corte, para plataformas de corte com uma largura de corte efetiva inferior a 4 m, geralmente é adotada uma estrutura de sucção de um lado. Para plataformas de corte com mais de 4 m de largura, é usada uma estrutura de sucção de dupla face.

Diagrama estrutural CAD da plataforma de corte de exaustão de um lado/dois lados e cálculo do volume de exaustão

Com base na equação acima, se a largura da plataforma de corte estiver entre 2 m e 4 m, o volume de exaustão necessário Q = (2~4) × (0,8~1) × 3600 = 6000~12000 m 3/h.

Se a largura da plataforma de corte for de 4m~6m, o volume de exaustão necessário Q = (4~6) × (0,8~1) × 3600 = 12000~22000 metros cúbicos por hora.

Sistema de remoção de poeira de corte por exaustão de um lado/dois lados - Tabela de seleção para o coletor de poeira Kaitian

| Estrutura da plataforma de corte | Largura da plataforma de corte | Volume de exaustão(m3/h) | Modelo do coletor de pó |

| Plataforma de exaustão de um lado | 2000 | 6000 | KTJZ-6.OKQ |

| 3000 | 9000 | KTJZ-9.OKQ | |

| Plataforma de exaustão de dupla face | 4000 | 12000 | KTJZ-12KQ |

| 5000 | 20000 | KTJZ-20KQ | |

| 6000 | 24000 | KTJZ-24KQ |

Observação: a seleção de modelos acima serve apenas como referência. Fatores como o comprimento da plataforma de corte, o número de cabeças de corte a plasma e a distância entre a posição de instalação do coletor de pó e a plataforma de corte podem afetar o modelo do coletor de pó. Para a seleção de modelos específicos, consulte um representante de vendas da Kaitian Environmental Protection.

Exemplos de aplicação de sistemas de remoção de poeira no estilo de grelha

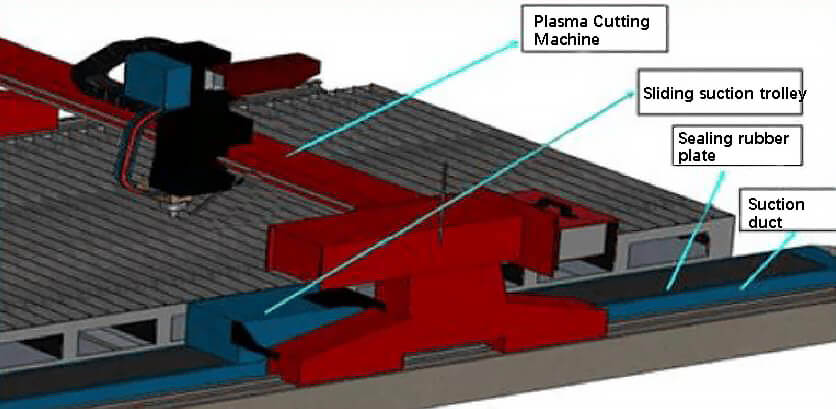

Princípio de funcionamento: O sistema emprega uma abordagem de ação dupla que combina fluxo de ar direcionado e sucção estratégica para a remoção eficiente de poeira durante as operações de corte de metal. Um duto retangular de entrada de ar é estrategicamente posicionado ao longo de um lado da plataforma de corte. Esse duto é complementado por um carrinho de entrada de ar móvel que passa por cima dele, sincronizando seu movimento com o movimento da máquina de corte.

No lado oposto da plataforma de corte, é instalado um soprador de ar de alta velocidade. O alinhamento linear do carrinho deslizante de entrada de ar, do cabeçote de corte e do soprador de ar ao longo da viga transversal da máquina de corte cria um caminho de fluxo otimizado para a extração de poeira.

A placa de grade da plataforma de corte, em conjunto com a chapa de aço que está sendo processada, forma um "canal de fumaça" controlado. Durante a operação de corte, o soprador de ar gera um fluxo de ar direcional que impulsiona a poeira e a fumaça do corte através desse canal. Esse ar contaminado é então capturado com eficiência pelo carrinho de admissão, canalizado para o duto retangular e, posteriormente, transportado para o sistema de purificação central para filtragem e tratamento completos.

Essa abordagem integrada garante uma coleta abrangente de poeira, minimiza a contaminação atmosférica e mantém um ambiente de trabalho mais limpo. O projeto do sistema permite um desempenho consistente em vários padrões de corte e tamanhos de peças, aumentando a eficiência operacional e a segurança no local de trabalho.

Estrutura da plataforma de corte por sucção a sopro

A estrutura da plataforma de corte por sucção e sopro envolve um duto de sucção quadrado e um carrinho de sucção deslizante, que são componentes cruciais. Durante a operação, sob o efeito da pressão negativa na tubulação, a correia de vedação adere estreitamente à parte superior do duto de sucção quadrado, desempenhando uma função de vedação.

No carrinho de sucção deslizante, há dois roletes dentro do carrinho. A correia de vedação é levantada quando passa pelo carrinho. Dessa forma, a poeira e a fumaça entram no duto de sucção quadrado pela abertura de sucção do carrinho e, em seguida, seguem para o purificador para limpeza.

Recursos do sistema de remoção de poeira da plataforma de corte por sopro e sucção

A plataforma de corte com aspiração por sopro tem sido amplamente utilizada nos últimos anos, com efeitos notáveis de remoção de poeira em plataformas de corte com mais de 4 metros.

Vantagens:

Desvantagens:

Cálculo do volume de exaustão para o sistema de remoção de poeira da plataforma de corte por sucção a sopro

O volume de exaustão necessário para uma plataforma de corte por sucção e sopro está amplamente relacionado à taxa de cobertura da chapa de aço na plataforma, portanto, o efeito da taxa de cobertura sobre o volume de exaustão deve ser considerado de forma abrangente.

Para um sistema típico de remoção de poeira por sopro e sucção de duto de corrediça única:

Q = 6000~12000m3/h

Para um sistema de remoção de poeira por sopro e sucção com duto de corrediça dupla:

Q = 14000~24000m3/h

Devido à influência da estrutura da plataforma de corte e do tamanho do duto de sucção, os sistemas de despoeiramento por sopro e sucção de duto deslizante simples são geralmente usados para plataformas de corte com larguras de corte efetivas menores ou iguais a 5 m; para aquelas maiores que 5 m, são usados sistemas de despoeiramento por sopro e sucção de duto deslizante duplo.

Plataforma de corte de duto de ar deslizante simples/duplo Diagrama estrutural CAD e cálculo do volume de exaustão

Com base na equação acima:

Para uma largura de plataforma de corte ≤4,5 m com um único duto de ar deslizante, o volume de exaustão necessário é Q = 6000~12000 m3/h.

A largura da plataforma de corte é superior a 4,5 m e ela tem dutos de ar deslizantes duplos. Portanto, o volume de ar de exaustão necessário é Q = 18000~24000m3/h.

Diagrama esquemático de sucção por sopro

Dupla sucção Diagrama esquemático

Exemplos de aplicação do sistema de remoção de poeira por sucção por sopro

Vídeo do local da XCMG (antes de o coletor de pó ser ligado)

Vídeo no local da XCMG (depois que o coletor de pó é ligado)

Plataforma de corrente de arrasto

1. Aplicação da plataforma de corrente de arrasto:

2. Vantagens da plataforma Drag Chain

A plataforma da corrente de arrasto é dividida sequencialmente na área de alimentação do transportador de rolos, na área de corte e na área de limpeza de coleta. Essas três seções podem operar simultaneamente, melhorando assim a eficiência do processamento. A escória de corte pode cair automaticamente durante o processo de rolagem da plataforma, evitando o desligamento manual para a remoção da escória.

3. Caso de uso da plataforma de cadeia de placas