Você já se perguntou como as estruturas de aço maciço são moldadas em cilindros e cones perfeitos? Este artigo explora o fascinante mundo das máquinas de laminação de chapas, ferramentas essenciais em setores como construção naval e fabricação de máquinas. Você aprenderá como essas máquinas transformam chapas de metal planas em formas complexas, tornando possíveis as maravilhas da engenharia moderna.

A máquina de laminação de chapas é um equipamento sofisticado essencial na fabricação de metais, projetado para transformar chapas planas em várias formas curvas e cilíndricas. Essa máquina versátil emprega rolos de trabalho projetados com precisão para aplicar deformação controlada à peça de trabalho, permitindo a produção de geometrias complexas que variam de cilindros perfeitos a formas cônicas complexas.

Em sua essência, a máquina de laminação de chapas opera com base no princípio da deformação plástica. Ela utiliza uma combinação de sistemas hidráulicos e acionamentos mecânicos para exercer forças cuidadosamente calibradas por meio dos rolos de trabalho sobre a chapa metálica. Esse processo induz uma tensão de flexão que excede o limite de elasticidade do material, resultando em deformação permanente e mantendo a integridade estrutural.

A versatilidade da máquina decorre de sua capacidade de manipular a posição, a velocidade de rotação e a pressão aplicada dos rolos de trabalho. Esse controle dinâmico permite a criação de um amplo espectro de perfis, incluindo:

As máquinas de laminação de chapas têm ampla aplicação em vários setores pesados, incluindo:

Com base em sua configuração, as máquinas de laminação de chapas são categorizadas principalmente em dois tipos principais:

A escolha entre essas configurações depende de fatores como a espessura do material, a precisão necessária e o volume de produção, permitindo que os fabricantes otimizem seus processos de conformação de metal para aplicações específicas.

A máquina de laminação de chapasO rolo de chapa, também conhecido como rolo de chapa ou rolo de metal, é uma máquina-ferramenta especializada projetada para dobrar continuamente chapas de metal em peças cilíndricas, cônicas ou em forma de arco. Esse equipamento versátil utiliza os princípios da deformação plástica para obter uma dobra precisa e controlada de chapas metálicas.

A máquina opera manipulando as posições relativas e os movimentos rotacionais de seus rolos, que deformam continuamente a chapa para obter a curvatura desejada. As máquinas de laminação de chapas estão disponíveis em várias configurações, incluindo projetos de dois rolos, três rolos e quatro rolos, cada um oferecendo vantagens específicas para diferentes aplicações:

1. Máquinas de dois rolos: Usadas principalmente para processar chapas menores e formas cilíndricas simples.

2. Máquinas de três rolos: Oferecem maior versatilidade e são categorizadas em:

3. Máquinas de quatro rolos: Projetadas para manusear chapas maiores e mais grossas, como as usadas na fabricação de aço naval pesado.

Essas máquinas podem ser classificadas com base em seus sistemas de acionamento, sendo que os dois principais tipos são hidráulicos e mecânicos. Os sistemas hidráulicos oferecem uma operação mais suave e maior controle de força, enquanto os sistemas mecânicos podem oferecer velocidades mais altas e menores requisitos de manutenção.

As máquinas de laminação de chapas encontram amplas aplicações em vários setores, incluindo:

As modernas máquinas de laminação de chapas geralmente incorporam recursos avançados, como controles CNC, sistemas automatizados de alimentação de chapas e dispositivos de medição integrados para aumentar a precisão, a produtividade e a repetibilidade no processo de formação de metal.

Há muitas especificações e modelos diferentes de dobradeiras de chapas. Essas máquinas podem ser classificadas com base em sua estrutura mecânica e no número de rolos, resultando em versões de três e quatro rolos. Além disso, as dobradeiras de chapas podem ser classificadas com base em seu modo de acionamento como mecânico ou hidráulico.

A estrutura de uma dobradeira de chapas de três rolos é relativamente simples, consistindo em um par de rolos laterais e um rolo superior que pode se mover para cima e para baixo. A dobradeira de chapas de quatro rolos, entretanto, tem uma estrutura mais complexa com um par de rolos laterais, um rolo superior e um rolo inferior. Apesar de seu custo mais alto, esse tipo de máquina oferece desempenho superior e produz produtos laminados de maior qualidade.

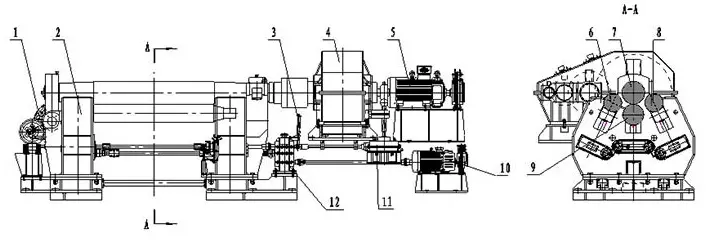

A dobradeira de chapas combinadas consiste principalmente em um dispositivo de despejo, um sistema de transmissãoum rolo superior, um rolo inferior e uma estrutura.

Sua estrutura apresenta pinhões de vários sistemas de transmissão que se engrenam com as engrenagens grandes na extremidade do rolo superior. O sistema de transmissão pode ser organizado em dois grupos, colocados horizontalmente e simetricamente com o rolo superior.

Como alternativa, ele pode ser organizado em três grupos, com o rolo superior posicionado simetricamente em torno de um círculo central de 120 graus. Por fim, o sistema de transmissão pode consistir em quatro grupos, com o rolo superior posicionado simetricamente em torno de um círculo central de 90 graus.

O princípio operacional do máquina de laminação é consistente em todos os modelos. A posição relativa do cilindro superior e do cilindro lateral é ajustada para dobrar e deformar gradualmente o chapa metálica entre os rolos. A rotação positiva e negativa do eixo principal faz com que a chapa metálica se mova para frente e para trás entre os rolos até que ocorra a deformação plástica.

Ajustando continuamente a posição relativa do rolo, o eixo principal retribui continuamente e a deformação plástica da chapa metálica aumenta até que ela seja processada em um arco circular ou produto de passagem circular que atenda às especificações exigidas.

A capacidade de trabalho da dobradeira de chapas refere-se ao diâmetro mínimo do tambor que pode ser produzido quando a espessura e a largura máximas da chapa são laminadas sob limites de rendimento especificados em um estado frio. Esse método é amplamente usado nacional e internacionalmente, pois oferece alta precisão, operação simples e baixo custo. No entanto, requer uma chapa de alta qualidade, sem defeitos ou inconsistências em sua estrutura metalúrgica.

Para chapas mais grossas ou raios de curvatura menores que excedam a capacidade de trabalho do equipamento, o método de laminação a quente pode ser usado se o equipamento permitir. Nos casos em que a chapa não pode ser laminada a frio e a rigidez do cilindro a quente é insuficiente, o método de laminação a quente é empregado.

Na fabricação de estruturas de aço, o processo de conformação por dobra inclui vários métodos, como laminação (arredondamento), dobra (cozimento), dobramento e prensagem. Esse processo pode ser concluído por meio de processamento a quente ou a frio.

A curvatura circular é uma deformação de curvatura obtida por meio do alongamento das fibras externas e do encurtamento das fibras internas do chapa de aço sob a influência de força externa, enquanto as fibras intermediárias permanecem inalteradas. Se o raio do cilindro for grande, a chapa de aço poderá ser laminada em temperatura ambiente, mas se o raio for pequeno e a chapa for espessa, será necessário aquecimento.

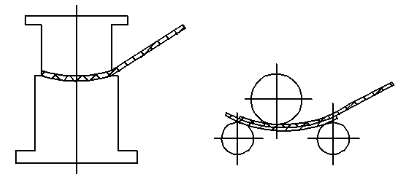

Há três métodos de laminação de chapas de aço em temperatura ambiente: laminação mecânica, prensagem de molde e fabricação manual. O arredondamento mecânico é realizado na máquina de laminação de chapas, também conhecida como máquina de laminação redonda. A curvatura das chapas nessa máquina é obtida por meio da pressão gerada quando o rolo superior se move para baixo. O princípio de funcionamento do arredondamento é mostrado na figura abaixo.

A) Dobradeira simétrica de três rolos

B) Três assimétricos curvatura de rolos máquina

C) Desenho da dobradeira de quatro rolos

Ao usar uma máquina de dobra de três rolos (enrolamento) para dobrar a chapa, ambas as extremidades da chapa devem ser pré-dobradas. O comprimento da pré-curvatura é calculado como 0,5L + (30 a 50) mm, em que L é a distância do centro do rolo inferior.

O processo de pré-curvatura pode ser realizado por meio de prensagem com uma prensa ou usando uma placa de suporte na máquina de laminação.

a) Pressione e pré-dobre com um máquina de prensagem

b) Pré-dobra com uma placa de suporte na máquina de arredondamento

As máquinas de laminação de chapas, também conhecidas como dobradeiras de chapas, são essenciais em vários processos industriais, principalmente na fabricação de metais. Essas máquinas são essenciais para formar formas cilíndricas ou cônicas a partir de placas de metal planas, atendendo a setores como o automotivo, aeroespacial, de energia e de defesa.

A classificação das máquinas de laminação de chapas varia globalmente. Nos países ocidentais, a categorização normalmente se concentra na configuração dos rolos de trabalho, enquanto na China a classificação se baseia no número e no mecanismo de ajuste dos rolos de trabalho.

As principais categorias incluem:

1. Máquinas de dobragem de chapas de três rolos:

2. Máquinas de dobragem de chapas de quatro rolos:

3. Máquinas especializadas em dobragem de chapas:

Os sistemas de transmissão em máquinas de laminação de chapas evoluíram ao longo do tempo:

1. Transmissão mecânica:

2. Transmissão hidráulica:

3. Sistemas híbridos mecânico-hidráulicos:

4. Sistemas totalmente hidráulicos:

Os recentes avanços na tecnologia de laminação de chapas incluem a integração de sistemas CNC para maior precisão e repetibilidade, bem como o desenvolvimento de acionamentos com eficiência energética e sistemas de monitoramento inteligente para manutenção preditiva. Essas inovações estão ampliando os limites do que é possível na conformação de metais, permitindo que os fabricantes produzam formas mais complexas com tolerâncias mais rígidas e maior eficiência.

A dobradeira de chapas de três rolos é uma ferramenta versátil na formação de metal, utilizando três rolos de trabalho (dois inferiores e um superior) para moldar chapas de metal planas em perfis cilíndricos, cônicos ou personalizados. À medida que a chapa passa pelos rolos, ela sofre flexão contínua, com a camada interna sofrendo compressão, a camada intermediária permanecendo neutra e a camada externa sofrendo deformação por tração. Esse processo resulta em deformação plástica permanente, permitindo a modelagem precisa da peça de trabalho.

O rolo superior da máquina, normalmente em forma de tambor, pode ser ajustado verticalmente por meio de acionamento hidráulico, fornecendo pressão controlada sobre a peça de trabalho. Esse projeto aumenta a retidão do produto e é particularmente adequado para a fabricação de componentes cilíndricos superlongos com vários perfis de seção transversal. Os rolos inferiores, acionados por um sistema de redutor de engrenagens, fornecem o torque necessário para a laminação de chapas. Além disso, os rolos de suporte ajustáveis complementam os rolos inferiores, aumentando ainda mais o controle sobre o processo de dobra.

As principais vantagens da dobradeira de três rolos incluem:

No entanto, o sistema tem algumas limitações:

Para atenuar algumas dessas desvantagens e melhorar o desempenho geral, os fabricantes geralmente incorporam uma série de roletes fixos abaixo dos rolos inferiores. Essa modificação reduz o intervalo efetivo entre os rolos, aumentando, assim, a precisão da peça e a estabilidade da máquina, principalmente no processamento de materiais de maior espessura.

A dobradeira de chapas de quatro rolos oferece um processo de operação simplificado, que consiste basicamente em duas etapas principais: prensagem e rotação. Esse fluxo de trabalho simplificado pode reduzir a necessidade de mão de obra manual e aumentar a eficiência geral das operações de conformação de metal.

As principais vantagens do sistema de quatro rolos incluem:

No entanto, o sistema também apresenta algumas limitações:

Apesar desses desafios, a dobradeira de chapas de quatro rolos é promissora para desenvolvimentos futuros. As pesquisas e os avanços tecnológicos em andamento estão concentrados em resolver suas limitações atuais, especialmente em áreas como automação de processos de carga/descarga e otimização de ciclos de laminação. À medida que essas melhorias são implementadas, o sistema de quatro rolos tem o potencial de se tornar uma solução cada vez mais prática e eficiente para uma ampla gama de aplicações de formação de metal, oferecendo maior versatilidade e precisão nas operações de dobra de chapas.

A máquina de laminação de chapas é um equipamento essencial usado na fabricação de metais para formar chapas de metal planas em formatos cilíndricos ou em arco. Esse processo é fundamental na produção de componentes cilíndricos de aço, amplamente utilizado em vários setores de fabricação de máquinas devido à sua eficiência e eficácia. Vamos nos aprofundar na estrutura e nas funções específicas de seus principais componentes:

O rolo superior é um componente crucial, com diários em ambas as extremidades equipados com rolamentos de duas carreiras extra largos. A implementação de rolamentos de rolos autocompensadores facilita o manuseio da inclinação do rolo principal e do enrolamento cônico, aumentando a versatilidade e a precisão da máquina nas operações de conformação.

Esse sistema permite que o conjunto do rolo superior se mova horizontalmente, possibilitando a laminação assimétrica de chapas. Esse recurso é essencial para obter geometrias complexas e manter a espessura uniforme do produto laminado.

O conjunto do cilindro inferior foi projetado para aplicações de baixa velocidade e alta carga em temperaturas operacionais padrão. Ele fornece o suporte e o acionamento necessários para a placa durante o processo de laminação, garantindo pressão e rotação consistentes.

Esse componente ajustável permite o ajuste fino do processo de laminação para acomodar várias especificações de chapas, aumentando a flexibilidade e a precisão da máquina.

Esse sistema fornece a energia e o controle primários para a operação de laminação, garantindo uma rotação suave e consistente dos rolos.

Instalado na lateral do rack tombado, esse mecanismo facilita o tombamento e a restauração da máquina, o que é fundamental para a manutenção e determinadas operações especializadas de laminação.

Cada um desses componentes trabalha em conjunto para permitir a conformação precisa e eficiente de chapas metálicas nos formatos cilíndricos ou em arco desejados. A integração de sistemas hidráulicos, rolamentos de precisão e mecanismos de acionamento robustos permite o manuseio de uma ampla variedade de espessuras e materiais de chapas, tornando a laminadora de chapas uma ferramenta versátil e indispensável nos modernos processos de fabricação de metais.

Os principais parâmetros de uma máquina de laminação de chapas, também conhecida como dobradeira de rolos, incluem:

Essas especificações são fundamentais para a seleção da máquina de laminação de chapas apropriada para requisitos específicos de fabricação, propriedades do material e volumes de produção.

As máquinas de laminação de chapas, muitas vezes chamadas de "máquinas das máquinas de produção" e consideradas a "espinha dorsal" da fabricação industrial, desempenham um papel crucial na manufatura moderna. Apesar de sua relação aparentemente distante com a vida cotidiana, essas máquinas são essenciais para a produção de vários produtos que usamos diariamente. Elas são essenciais em vários setores, incluindo automotivo, aeroespacial, TI, equipamentos médicos e produção de energia.

Como o escopo de aplicação das máquinas de laminação de chapas continua a se expandir, a importância de estabelecer padrões correspondentes torna-se cada vez mais significativa. A crescente demanda por essas máquinas exige o desenvolvimento de padrões e sistemas relevantes. Essa padronização acabará levando o avanço da tecnologia de laminação de chapas a novos patamares e melhorando a qualidade dos produtos laminados.

Para enfrentar os desafios futuros, é imperativo não apenas utilizar os padrões existentes, mas também pesquisar e desenvolver novos padrões e sistemas. Essa abordagem com visão de futuro ajudará a impulsionar a tecnologia de laminação de chapas para níveis mais altos de precisão, eficiência e versatilidade, melhorando continuamente a qualidade e os recursos das máquinas de laminação de chapas.

Os especialistas do setor preveem um mercado futuro para máquinas de laminação de chapas que ofereça uma gama mais ampla de opções, com diversas variedades e especificações para atender às demandas de projetos de fabricação abrangentes. Essa diversificação provavelmente incluirá:

O setor está se afastando das máquinas de laminação de chapas de baixo custo, pois elas não sustentarão o crescimento futuro. Em vez disso, o foco no design inovador e na pesquisa e desenvolvimento é crucial para o sucesso futuro do setor. Essa mudança enfatiza:

Os principais fabricantes de máquinas de laminação de chapas estão se esforçando para estabelecer centros automáticos de inovação científica e tecnológica. Esses centros criarão plataformas para transformar e atualizar o setor tradicional de máquinas de laminação, promovendo o desenvolvimento de produtos avançados de laminação. As principais áreas de foco incluem:

Com a forte demanda do mercado e os avanços tecnológicos contínuos, as perspectivas futuras para o setor de máquinas de laminação de chapas são vastas e promissoras. À medida que o setor evolui, ele desempenhará um papel cada vez mais importante na formação do futuro da fabricação em vários setores, contribuindo para processos de produção mais eficientes, precisos e inovadores.

O custo das máquinas de dobra de chapas é uma consideração crítica para todos os usuários. As flutuações de preço podem afetar significativamente os interesses das partes interessadas. Vamos examinar os principais fatores que afetam o preço das dobradeiras de chapas para ajudar os usuários a tomar decisões de aquisição informadas.

Especificações e dimensões:

As máquinas de laminação de chapas estão disponíveis em uma ampla variedade de tamanhos, oferecendo diversas opções aos clientes. Os preços das máquinas estão diretamente correlacionados com o tamanho, com especificações maiores comandando preços mais altos e unidades menores sendo mais econômicas. Os fabricantes geralmente oferecem projetos personalizados para requisitos de tamanho específicos. Se a cotação inicial não atender ao orçamento do cliente, a negociação entre as partes pode levar a um preço mutuamente aceitável.

Capacidade de processamento de materiais:

O preço de uma dobradeira de chapas está intrinsecamente ligado às suas capacidades de processamento de materiais. As máquinas projetadas para lidar com chapas mais largas e mais grossas, processando assim peças de maior volume, geralmente são mais caras. A capacidade de trabalhar com vários materiais e obter tamanhos e formas específicos também influencia o preço.

Sistema de acionamento: Mecânico vs. Hidráulico:

As dobradeiras de chapas são categorizadas com base em seu sistema de acionamento: mecânico ou hidráulico. Os tipos mecânicos podem ser classificados ainda em configurações simétricas e assimétricas.

Esses sistemas de acionamento diferem em termos de princípios de funcionamento, características de desempenho e adequação à aplicação. A escolha entre os tipos mecânico e hidráulico depende dos requisitos específicos do usuário. Os preços variam significativamente entre esses tipos devido às diferenças na complexidade do projeto, nos processos de fabricação e nas capacidades gerais de desempenho. Além disso, os preços podem variar entre os fabricantes com base em sua experiência e eficiência de produção.

Ao investir em máquinas de dobra de chapas de alta qualidade e totalmente automatizadas, é fundamental considerar outros fatores além do preço. Avalie as especificações, os indicadores de desempenho, o nível de automação, a eficiência energética e a confiabilidade a longo prazo. Essa abordagem abrangente garante a seleção de uma máquina que não apenas se encaixa no orçamento, mas também atende de forma ideal às condições de trabalho e aos requisitos de produção específicos.

A máquina de laminação de chapas, também conhecida como dobradeira de chapas, opera com base no princípio da aplicação de forças externas por meio de pressão hidráulica ou meios mecânicos para mover os rolos de trabalho. Essa ação permite a modelagem precisa de chapas metálicas em várias formas, incluindo componentes cilíndricos, ovais e em forma de arco. O processo envolve a rotação controlada e os ajustes de posição de rolos de trabalho especialmente projetados. Vamos examinar as principais etapas e considerações para o uso eficaz de uma dobradeira de rolos.

Preparação para laminação de chapas

Procedimentos operacionais e precauções de segurança

Posicionamento da peça de trabalho: Coloque a placa de metal com segurança na máquina, alinhando-a adequadamente com os rolos.

Protocolo de inicialização: Inicie a máquina com uma operação única e deliberada. Garanta uma comunicação clara e siga os comandos especificados durante todo o processo.

Zonas de segurança: Mantenha uma distância segura das peças móveis, especialmente dos rolos e da peça de trabalho. Nunca coloque as mãos na placa durante a operação ou use métodos de inspeção manual enquanto a máquina estiver funcionando.

Considerações sobre as bordas: Ao laminar, deixe material suficiente nas bordas da placa para evitar a instabilidade da peça de trabalho e possíveis acidentes.

Consciência operacional: Proibir ficar em pé sobre a peça de trabalho ou verificar manualmente o arredondamento do cilindro durante a operação da máquina.

Técnicas de laminação adaptativas:

Prevenção de emaranhamento: Quando a placa engatar nos rolos, fique atento para evitar que roupas ou partes do corpo sejam arrastadas para dentro da máquina.

Procedimentos de desligamento e pós-operação

Ao aderir a essas diretrizes, os operadores podem garantir o uso seguro e eficiente das máquinas de laminação de chapas, maximizando a qualidade do produto e minimizando os riscos operacionais. A manutenção regular, o treinamento do operador e a adesão estrita aos protocolos de segurança são essenciais para o desempenho ideal e a longevidade do equipamento.

Considere as seguintes diretrizes ao operar uma máquina de laminação de chapas:

Ao aderir a essas precauções e práticas recomendadas, os operadores podem garantir o uso seguro e eficiente das máquinas de laminação de chapas, maximizando a produtividade e minimizando o risco de acidentes ou danos ao equipamento.

Lubrifique regularmente todos os copos de óleo e pontos de lubrificação manual, conforme especificado no diagrama de lubrificação da máquina, para garantir o desempenho ideal e a longevidade do equipamento.

O processo de laminação de chapas é conduzido de acordo com os parâmetros especificados pela máquina. Para essa operação, estamos trabalhando com chapas de 20 mm de espessura, 2500 mm de comprimento e uma resistência ao escoamento abaixo de 250 MPa. É fundamental verificar essas propriedades do material antes do processamento para evitar danos à máquina e garantir a qualidade do produto.

Antes de iniciar o processo de laminação, ligue a máquina e faça uma verificação funcional. Certifique-se de que o rolo inferior se mova suavemente nas direções para frente e para trás e que o movimento vertical do rolo superior esteja livre de qualquer resistência anormal ou emperramento. Essa inspeção pré-operação é vital para identificar possíveis problemas mecânicos.

Siga rigorosamente os procedimentos de processamento de chapas e os métodos de operação estabelecidos. Tenha cuidado especial quando o rolo superior se aproximar da posição de altura máxima, pois esse é um ponto crítico da operação que exige monitoramento rigoroso.

Depois que o acionamento principal parar de funcionar, siga esta sequência: eleve o rolo superior, redefina o rolamento de giro para a posição neutra e, em seguida, ajuste a inclinação do rolo superior conforme necessário para a próxima operação ou manutenção.

Fique atento a ruídos ou vibrações incomuns durante a operação da dobradeira. Se detectados, interrompa imediatamente o processo e faça uma inspeção completa para evitar possíveis danos ao equipamento ou riscos à segurança.

A coordenação eficaz da equipe é essencial durante a operação. Toda a equipe deve seguir as diretrizes do supervisor do painel de roletes. Para manter a segurança e a responsabilidade, nunca inicie a máquina sem a devida autorização e a senha correta.

Tenha muito cuidado para evitar lesões nas mãos durante o processo de dobragem da placa. Mantenha as mãos sempre afastadas das placas de aço e dos roletes. Nunca tente guiar ou ajustar as placas de aço manualmente durante as operações de laminação.

Ao usar pontes rolantes para manobrar placas ou tambores de aço, mantenha uma distância segura da máquina de laminação para evitar colisões que possam danificar o equipamento ou comprometer a segurança. Após a laminação, garanta a limpeza adequada dos materiais acabados, faça a manutenção necessária do equipamento e desconecte imediatamente a fonte de alimentação da máquina.

Ao seguir essas diretrizes operacionais e de manutenção detalhadas, você pode garantir processos de laminação de chapas seguros, eficientes e de alta qualidade, maximizando a vida útil do seu equipamento.

Como a dobradeira de chapas é submetida a um estresse significativo durante a operação, ela está sujeita a várias falhas durante o uso. Na seção a seguir, discutiremos duas falhas comuns e suas respectivas soluções.

Uma dobradeira de chapas 50×3000 em uma fábrica de máquinas apresentou rachaduras em seu eixo principal após um ano de uso. Ao realizar uma detecção de falhas por ultrassom, descobriu-se que a estrutura do eixo principal estava dividida em duas partes: uma seção forjada e uma seção fundida, que não atendia ao padrão nacional de detecção de falhas Classe II.

Para determinar a causa do dano com mais precisão, a equipe de manutenção dissecou o eixo principal e descobriu que os resultados da detecção eram precisos. Após a análise, concluiu-se que o principal motivo da fratura do eixo principal foi soldagem ruim. A área de soldagem era pequena, o processo era bruto e havia inclusões de escória de soldagem, o que levou a defeitos de baixa resistência.

1.1 Esquema de reparo.

Com base nas condições de tensão do eixo principal, utilizamos um solda de topo técnica. Para isso, foram feitas duas ranhuras em forma de U no local da soldagem, e uma cavidade e uma saliência foram usinadas, respectivamente, no centro do eixo quebrado, com uma tolerância de ajuste de H7/H7.

Para garantir a coaxialidade da soldagem, um bloco de dimensionamento em forma de V e um anel de diâmetro igual foram projetados como parte da configuração.

1.2 Materiais de soldagem e métodos.

Durante a inspeção do material do eixo principal usando equipamentos de inspeção, descobriu-se que ele é feito de aço nº 45. No entanto, esse aço tem um desempenho de soldagem ruim, o que cria vários desafios durante a soldagem.

Além disso, devido ao grande diâmetro do eixo principal, o pré-aquecimento é necessário antes da soldagem. A máquina de solda utilizada é a máquina de solda com proteção de gás de dióxido de carbono XC500. O fio de solda usado é o ER50-6 com diâmetro de 1,2 mm.

Durante o processo de soldagemA tensão é mantida em torno de 35 V, a corrente varia de 220 a 250 A e a velocidade está entre 15 e 25 cm/min.

Para garantir penetração total do eixo principal, a velocidade deve ser reduzida durante a fase inicial de soldagem, e o método de transporte de tiras em linha reta deve ser empregado. À medida que a largura da ranhura aumenta, o movimento de soldagem deve ser alterado para uma forma de dente de serra para minimizar a deformação.

Além disso, a soldagem deve ser realizada por duas pessoas simultaneamente, alternando entre uma rotação para cima e para baixo.

1.3 Soldagem.

Antes da soldagem, é necessário realizar algumas etapas de pré-tratamento.

Em primeiro lugar, o eixo principal deve ser desmontado e determinados processos de usinagem, como furos e ranhuras, devem ser realizados no eixo principal, conforme especificado nos desenhos. Os dois eixos quebrados também devem ser testados quanto à montagem adequada.

Para evitar o impacto da escória de solda na montagem, a área próxima à solda deve ser limpa com um removedor de escória para descartar qualquer resíduo de escória gerado durante a usinagem.

Em seguida, os eixos quebrados são colocados na T20 máquina de perfuração e alinhados usando um bloco de dimensionamento em forma de V para ajustar a diferença de altura horizontal. Em seguida, os dois eixos são conectados com um rolo e verificados quanto à coaxialidade com uma régua de corte. Ajustes finos são feitos com uma fina folha de cobre para garantir que o erro de coaxialidade não ultrapasse 0,05 mm.

Por fim, são usados ferros angulares para reforçar as quatro extremidades.

Para reduzir a deformação do eixo principal durante a soldagem, é usado o método de duas pessoas soldando simultaneamente. O rolete instalado no eixo principal é soldado simetricamente em quatro posições: para cima, para baixo, para a esquerda e para a direita, com o comprimento da soldagem aumentando gradualmente.

Após cada sessão de soldagem, a escória de soldagem deve ser removida imediatamente, e qualquer tensão de soldagem deve ser aliviada por meio da batida da solda.

Para garantir a coaxialidade, a soldagem deve ser interrompida quando atingir 3/5 da profundidade da ranhura e o desvio da coaxialidade deve ser verificado para determinar a direção da próxima dobra. O fuso pode ser endireitado aumentando-se adequadamente o comprimento do arco de soldagem e a corrente.

1.4 Efeito.

As estatísticas indicam que, após esse reparo do fuso, não houve rachaduras no fuso nos últimos três anos.

Todo o processo de reparo por soldagem levou quatro dias e exigiu 15 kg de Vareta de solda. O custo total do reparo, incluindo despesas com usinagem e materiais, foi de 5.788 yuans.

Se um novo fuso fosse comprado, custaria 220000 yuans e levaria 35 dias para o transporte e a instalação.

Em comparação, o reparo do fuso não apenas economiza custos, mas também reduz o tempo necessário e aumenta a eficiência.

Uma dobradeira de placas de pressão de três rolos Em040-160, fabricada na Itália, parou de funcionar repentinamente durante a operação.

Após a inspeção, constatou-se que o sinal elétrico estava normal e, inicialmente, foi determinado que se tratava de um problema mecânico.

O funcionário de manutenção primeiro removeu o motor da cauda do rolo superior e girou manualmente o eixo de entrada da caixa de redução do rolo superior para confirmar que a caixa de redução estava funcionando corretamente.

Ao desmontar o motor, descobriu-se que a placa de cobertura móvel na face final da placa de distribuição de óleo no lado da entrada de óleo do motor estava quebrada, e o anel de vedação sob a placa de cobertura também havia sido danificado. Os detritos causados pelo dano entraram no êmbolo, fazendo com que o óleo fosse canalizado para dentro e para fora da placa de distribuição de óleo, impedindo a geração de pressão de trabalho.

O motor hidráulico usado nessa dobradeira é um motor de pistão radial importado da marca Sai, S7b3000 ou cinco estrelas. A compra de novas peças de motor do fabricante seria demorada e cara.

Portanto, o departamento de manutenção de equipamentos decidiu consertar o motor internamente, com base na tarefa de produção e no progresso da fábrica.

Uma nova placa de cobertura móvel foi usinada no tamanho da placa de distribuição de óleo, e um anel de vedação foi obtido de um agente de vedação de óleo. As vedações originais eram um O-ring e um anel de ranhura circular.

No entanto, o agente só tinha anéis O-rings e anéis planos, enquanto os tamanhos originais eram 2,5 e 1,9 mm, e os tamanhos disponíveis eram 2,5 e 1,4 mm, que não eram adequados para uso.

Como solução, foi usado um anel de retenção de 3 mm em vez do anel de retenção de 1,9 mm. Como a ranhura do retentor de óleo da placa de distribuição de óleo tinha 3,6 mm de profundidade e 3,2 mm de largura, o anel O-ring de 3,0 tinha uma pequena folga na ranhura para compressão e o anel de retenção plano de 1,4 mm podia ser colocado com segurança na ranhura.

O motor foi montado e a máquina foi reiniciada, permitindo que o rolo superior girasse livremente. Depois de estar em operação por um mês, o motor ainda estava funcionando normalmente.

Para concluir, o processo de laminação de chapas requer uma grande quantidade de potência de acionamento e a máquina de laminação de chapas tem um volume enorme. Além de dobrar a peça de trabalho, uma parte significativa da energia consumida durante o processo de laminação de chapas é utilizada pelos sistemas mecânicos e de controle de temperatura. sistemas hidráulicos.

Além disso, devido à carga pesada durante o uso, a dobradeira de chapas é propensa a falhas durante o impacto.

Há vários tipos de falhas que podem ocorrer em uma máquina de dobrar chapas. As duas falhas comuns e os métodos de reparo foram discutidos acima.

Como a tecnologia continua a se desenvolver, haverá mais falhas e soluções no futuro do trabalho com máquinas de dobragem de rolos.

Por meio da prática contínua, a tecnologia de manutenção da dobradeira de rolos continuará a ser aprimorada.

Melhores fornecedores/fabricantes de máquinas de laminação de chapas

Para ser preciso, não existe um único "melhor" fabricante de máquinas de laminação de chapas, mas sim o fornecedor mais adequado para seus requisitos específicos e necessidades de produção.

Ao selecionar uma máquina de laminação de chapas para seu processo de fabricação, vários fatores críticos devem ser cuidadosamente considerados. Esses fatores incluem:

Para tomar uma decisão informada, é fundamental avaliar minuciosamente seus requisitos de produção, restrições orçamentárias e metas de fabricação de longo prazo. Além disso, considere fatores como prazos de entrega, opções de personalização e a disponibilidade de peças sobressalentes.

Para obter uma orientação abrangente sobre a seleção da máquina de laminação de chapas ideal para a sua aplicação específica, recomendamos continuar com as seções a seguir, que se aprofundarão nessas considerações e fornecerão insights de especialistas para apoiar o seu processo de tomada de decisão.

No entanto, uma lista das dez principais placas fabricantes de máquinas de dobra no mundo ainda pode servir como referência.

Você pode encontrar mais informações sobre eles no artigo a seguir.

O material da chapa é um dos fatores mais importantes no projeto de uma dobradeira de chapas.

Por exemplo, ao laminar chapas da mesma espessura, as chapas com alta resistência ao escoamento têm requisitos rigorosos para a pressão da dobradeira de chapas. Não levar isso em consideração pode resultar em defeitos ou deformações nos cantos da placa de material processado.

Atualmente, a resistência do aço aumentou muito, o que levou a um aumento nos requisitos de pressão de laminação da dobradeira.

A Sociedade Americana de Engenheiros Mecânicos (ASME) estabeleceu padrões correspondentes para isso, categorizando vários tipos de aço como A36, A516grau 70, série Hardox400/500, série AR200/300, etc.

A pressão de laminação para aço com especificações diferentes também varia.

A fragilidade da têmpera, a resistência ao escoamento do metal e o uso pretendido da chapa de material são fatores importantes que os fabricantes de máquinas de laminação de chapas devem considerar.

Isso é especialmente significativo, pois o setor de fundição de ferro e aço passou por reformas nas últimas décadas. Por exemplo, o aço doce não é mais popular e se tornou uma coisa do passado.

Para obter o resultado desejado, o comprador deve primeiro aprender a fazer as perguntas certas.

Cada empresa tem seus próprios requisitos exclusivos. Ao responder a essas perguntas, o departamento de vendas pode criar um conjunto de planos que melhor atenda às necessidades de compra.

As empresas também devem considerar a necessidade de rolar produtos cônicos ou parabólicos para expandir seu mercado.

A máquina de laminação CNC com um cilindro superior grosso e um cilindro inferior fino é o modelo ideal para laminar objetos desse formato.

Essa máquina de laminação tem a vantagem de eliminar efetivamente o desgaste na superfície da placa de material, eliminando assim a necessidade de esmerilhamento das bordas na ponta do cone.

Embora o Sistema CNC Se a laminação cônica precisa pode, teoricamente, atingir o equilíbrio, na verdade ela é obtida por meio do equilíbrio do torque. A obtenção de um equilíbrio preciso permite que a placa de material processe um cone perfeito em 5 segundos.

Por um lado, a aquisição deve fornecer ao fornecedor todos os detalhes necessários, incluindo diâmetro, material, erro, formato etc.

Por exemplo, no setor de vasos de pressão, pode haver requisitos para que o erro de arredondamento na direção do diâmetro seja menor que 1% ou que não haja defeitos.

Se a potência da dobradeira de chapas for muito alta, isso pode resultar em um fenômeno de cilindro, levando a produtos não qualificados e afetando gravemente os lucros da empresa.

Por outro lado, o fabricante da máquina de laminação deve levar em conta todas as necessidades exclusivas do comprador.

O comprador também deve encontrar um fabricante que esteja disposto a se sentar e discutir os detalhes um a um.

Muitos detalhes são essenciais, mas geralmente são ignorados pelos compradores. Nesse momento, o fabricante responsável deve confirmar esses detalhes.

As empresas geralmente precisam determinar quais materiais e espessuras produzirão os melhores resultados.

Portanto, os fabricantes de máquinas para dobrar chapas devem projetar e fabricar as máquinas correspondentes com base nesses parâmetros, o que pode economizar uma quantidade significativa de tempo e reduzir bastante a taxa de retrabalho.

A experiência mostra que as dobradeiras de ponta têm melhor desempenho quando trabalham com 50% de carga total.

Por exemplo, uma máquina de laminação de chapas que pode laminar chapas de 10 mm de espessura produz os melhores resultados ao laminar chapas de 5 mm.

Um dos principais problemas na laminação de chapas é o tamanho da chapa de material. Além dessa questão, a maioria dos problemas se concentra na pressão entre os cilindros superior e inferior.

Se uma máquina de laminação de chapas projetada para laminar chapas de 10 mm for usada para laminar chapas de 6 mm, poderá ocorrer distorção cilíndrica.

Isso geralmente leva a dificuldades, sendo que o maior problema ocorre quando a espessura da chapa atinge o limite da dobradeira. Sem o uso de gaxetas, a máquina inteira precisa ser descartada.

Por outro lado, quando uma dobradeira de chapas com grande espessura de chapa é projetada para laminar chapas de material fino, a resistência das chapas de material no meio é maior do que ao redor delas, levando a uma deformação em forma de ampulheta que não pode ser corrigida sem o uso de calços.

Quanto menor for o diâmetro, maior será a pressão de laminação necessária. Quando o diâmetro interno da chapa grossa é muito pequeno, os projetistas devem prestar atenção à posição do rolo superior e à estrutura da dobradeira de chapas, pois esses dois fatores afetam significativamente o tamanho da abertura.

O diâmetro máximo do círculo de enrolamento projetado para a maioria das máquinas de dobra é 1,5 vez o diâmetro do rolo superior.

Assim, um rolo superior de 50 mm pode rolar até um diâmetro interno máximo de 75 mm.

Atualmente, existe uma nova tecnologia que permite que quase metade da placa de material fique sob pressão durante o processo de dobra, o que aumenta a capacidade máxima de dobra. flexão de projeto para 1,1 vezes o método anterior e aumenta a faixa de diâmetro efetivo em 30%.

É importante observar que a faixa da melhor precisão de laminação que todas as dobradeiras de chapas podem alcançar é a metade do padrão de projeto.

Ao projetar uma dobradeira de placas, o projetista deve considerar a força de suporte da placa de material em duas direções: horizontal e vertical.

Levar isso em consideração resulta em menos necessidade de mão de obra, pois uma pessoa pode concluir a carga de trabalho que originalmente exigiria duas.

É importante observar que, ao laminar produtos cilíndricos, se o diâmetro for maior que 200 vezes a espessura da chapa, a chapa se dobrará devido ao seu próprio peso, o que resultará em um diâmetro incorreto. Para evitar isso, deve ser usada uma dobradeira de chapa com função de suporte de chapa de material.

No entanto, alguns fabricantes podem optar por usar empilhadeiras e guindastes como suportes para reduzir os custos, mas essa abordagem geralmente é ineficaz e limita o escopo da aplicação do equipamento.

Muitos compradores tendem a ignorar fatores importantes, o que faz com que o equipamento adquirido não atenda às suas necessidades e cause problemas para o departamento de produção.