Imagine que toda a sua linha de produção seja interrompida devido a um mau funcionamento do CLP. Frustrante, não é? Este artigo aborda dicas práticas para solucionar problemas de PLC, ajudando-o a identificar e resolver problemas rapidamente. Você aprenderá sobre verificações de entrada e saída, inferência de lógica de programa e como evitar armadilhas comuns. Seja você um engenheiro experiente ou um novato na área, este guia oferece insights valiosos para manter suas operações funcionando sem problemas.

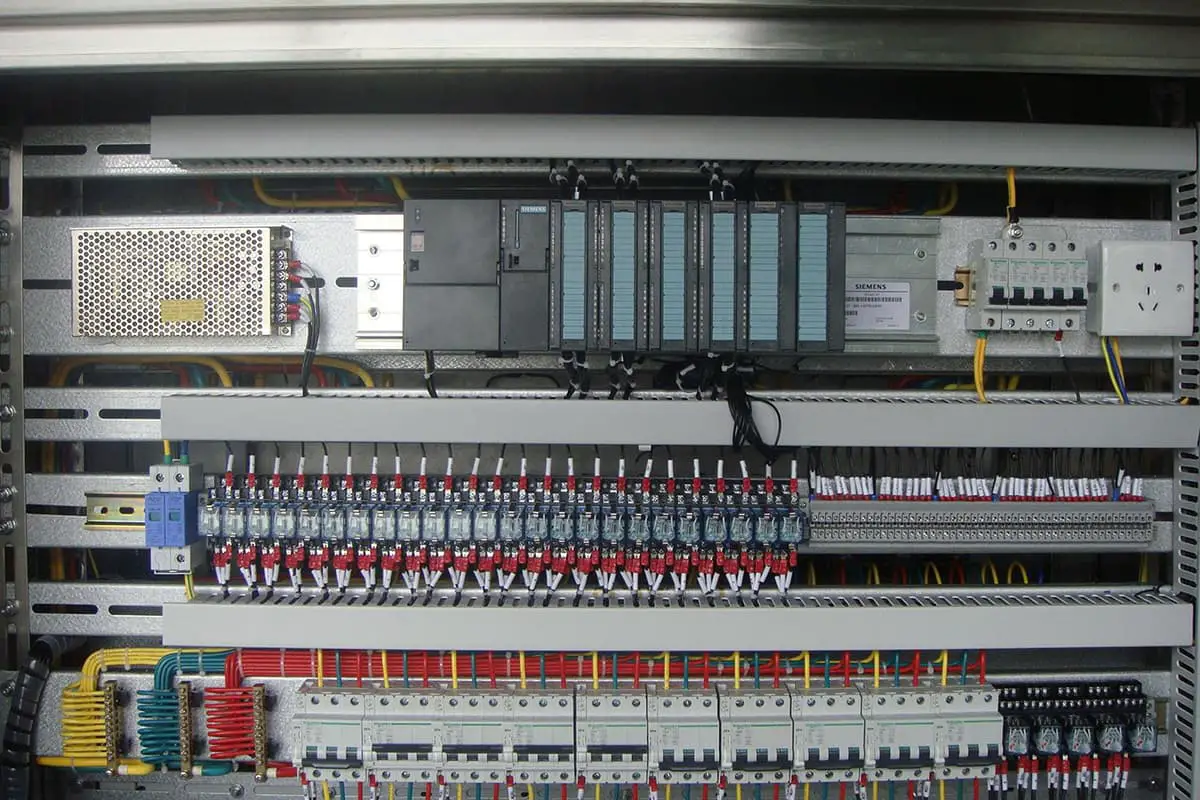

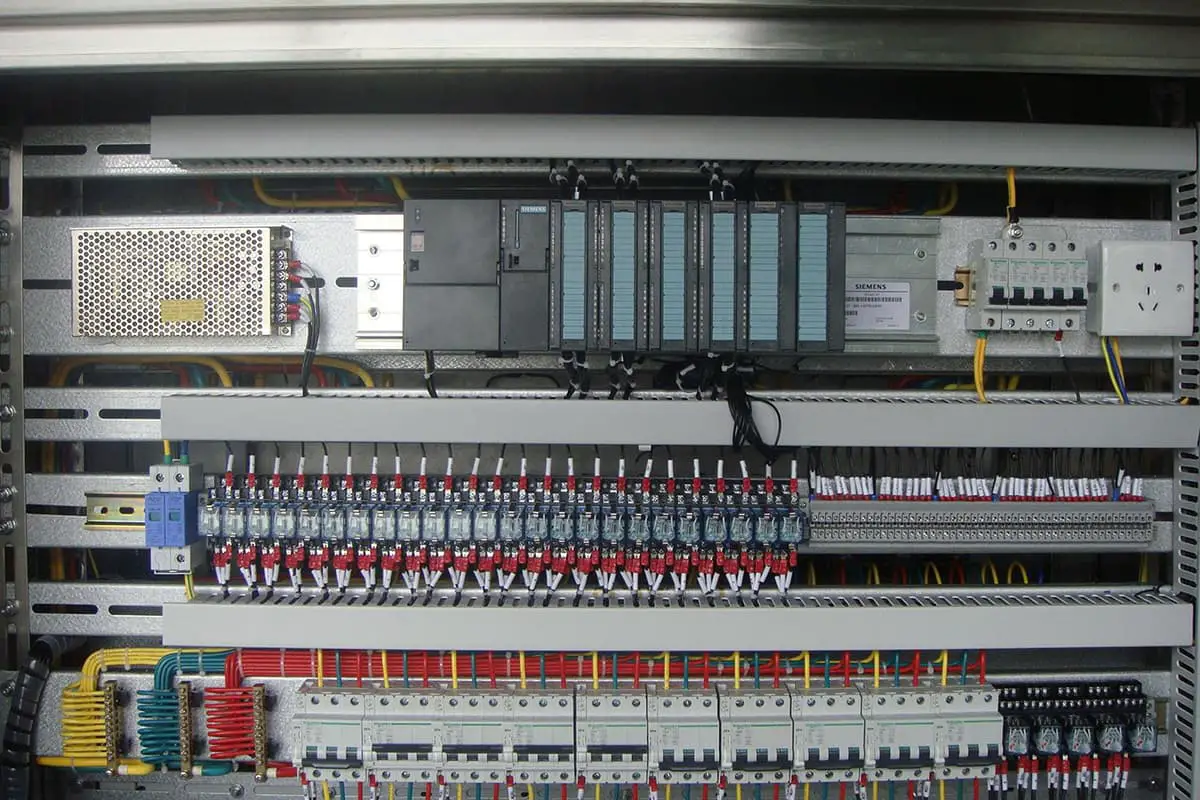

Um pequeno Controlador Lógico Programável (PLC) controla de forma flexível um sistema complexo. O que você vê são fileiras escalonadas de blocos de terminais de relés de entrada e saída, luzes indicadoras correspondentes e números de PLC, muito parecido com um circuito integrado com dezenas de pernas.

Sem um esquema, qualquer pessoa ficaria desamparada na solução de problemas do equipamento, o que resultaria em uma desaceleração significativa na detecção de falhas.

Diante disso, criamos um gráfico com base no esquema elétrico, afixado no painel ou gabinete de controle do equipamento, indicando cada número de terminal de entrada e saída do PLC, seu símbolo elétrico correspondente e seu nome, semelhante à descrição da função de cada pino em um circuito integrado. Com esse gráfico de entrada e saída, os eletricistas familiarizados com o processo de operação ou com o diagrama ladder do equipamento podem iniciar a solução de problemas.

Para aqueles que não estão familiarizados com o processo de operação ou não conseguem ler diagramas ladder, é necessário um gráfico adicional: a tabela de funções lógicas de entrada e saída do PLC. Essa tabela demonstra a correspondência lógica da maioria dos circuitos de entrada (elementos de acionamento, elementos associados) e circuitos de saída (elementos de execução) durante o processo de operação.

A experiência mostra que, se você for proficiente no uso da tabela de correspondência de entrada-saída e da tabela de função lógica de entrada-saída, poderá solucionar facilmente as falhas elétricas sem um esquema.

Instruções lógicas básicas do PLC

| Descrever | Mitsubishi | Siemens | OMROM |

| Carregamento, contato normalmente aberto no início do circuito | LD | LD | LD |

| Carga reversa, contato normalmente fechado no início do circuito | LDI | LDN | LD NÃO |

| E, contato normalmente aberto | E | A | E |

| Contato invertido e normalmente fechado | ANI | AN | E NÃO |

| Ou, contato normalmente aberto | OU | 0 | OU |

| Contato invertido ou normalmente fechado | ORI | ON | OU NÃO |

| Bloqueio e | ANB | ALD | E LD |

| Bloquear ou | ORB | VELHO | OU LD |

| Saída | SAÍDA | = | SAÍDA |

| Negar | INV | NÃO | NÃO |

Para determinar a condição de um botão, chave de limite, linha ou outro circuito de entrada, pressione o botão (ou outro contato de entrada) enquanto o CLP estiver ligado (de preferência em estado não operacional para evitar a operação não intencional do equipamento).

A luz de entrada do PLC correspondente ao botão deve se acender, indicando que o botão e a linha estão funcionando normalmente. Se a luz não acender, o botão pode estar com defeito, a linha pode estar com mau contato ou pode haver um fio rompido.

Para os pontos de saída do CLP (considerando aqui os tipos de saída de relé), se a luz indicadora correspondente do atuador não acender apesar de o CLP estar em operação, isso indica que a função lógica de entrada-saída do CLP para esse atuador não foi atendida, sugerindo uma falha no circuito de entrada.

Se a luz indicadora correspondente estiver acesa, mas o atuador correspondente, como uma válvula solenoide ou contator, não funcionar, verifique primeiro a alimentação de controle da válvula solenoide e o fusível.

Se o testador de luz não acender ao medir o terminal comum do ponto de saída do PLC correspondente, pode haver uma falha de energia, como um fusível queimado.

Se o testador de luz acender, a fonte de alimentação está boa, o que sugere uma falha na válvula solenoide, no contator ou na linha correspondente.

Após descartar falhas na válvula solenoide, no contator ou na linha e constatar que o sistema ainda não está funcionando normalmente, use um multímetro para conectar uma ponta de prova ao terminal comum de saída correspondente e a outra ao ponto de saída do PLC correspondente.

Se a válvula solenoide ainda não funcionar, isso indica uma falha na linha de saída. Se a válvula solenoide funcionar, então o problema está no ponto de saída do PLC.

Como uma caneta de teste pode, às vezes, fornecer leituras falsas, um método alternativo de análise poderia ser medir a tensão entre o ponto de saída do PLC e a extremidade comum usando um multímetro. Se a tensão for zero ou próxima de zero, isso sugere que o ponto de saída do PLC está operando normalmente e que a falha é externa.

Se a tensão for relativamente alta, isso indica que a resistência de contato desse ponto é muito alta e foi danificada. Além disso, quando a luz indicadora não acende, mas a válvula solenoide ou o contator correspondente é ativado, é possível que esse ponto de saída tenha sido soldado devido a uma sobrecarga ou curto-circuito.

Nesse ponto, os fios conectados a esse ponto de saída devem ser removidos e a resistência entre o ponto de saída e a extremidade comum deve ser medida usando a configuração de resistência do multímetro. Se a resistência for baixa, isso sugere que esse ponto de contato está danificado. Se a resistência for infinitamente alta, isso significa que o ponto de contato está bom e é provável que a luz indicadora de saída correspondente esteja com defeito.

Há muitos tipos de PLCs comumente usados no setor. Nos CLPs de baixo custo, as instruções do diagrama ladder são praticamente as mesmas. Para máquinas de médio a alto nível, como o S7-300, muitos programas são escritos em listas de instruções.

Os diagramas práticos de escada devem ter anotações simbólicas; caso contrário, a leitura se tornará difícil. Entender o processo ou a operação do equipamento antes de olhar o diagrama ladder facilita a leitura.

Se estiver analisando uma falha elétrica, geralmente use o método de retrocesso ou dedução reversa, ou seja, a partir do ponto de falha, encontre o relé de saída do PLC correspondente e comece a retroceder as relações lógicas que satisfazem sua operação.

A experiência sugere que, uma vez encontrado um problema, a falha geralmente é corrigida, pois é raro que várias falhas ocorram simultaneamente.

Normalmente, os PLCs são dispositivos extremamente confiáveis, com uma baixa taxa de falhas. Entretanto, fatores externos podem causar o mau funcionamento de um PLC. Ocorreu um incidente com uma chave de proximidade alimentada por 220V. Os dois cabos de entrada de sinal do PLC e a linha de alimentação de 220 V do interruptor de proximidade compartilhavam um cabo de quatro núcleos. Quando a chave falhou, o eletricista a substituiu, mas trocou por engano a linha de alimentação neutra pela linha comum da entrada do CLP, o que levou à queima de três pontos de entrada do CLP na fonte de alimentação.

Em outro caso, a linha neutra do transformador de energia do sistema foi interrompida devido à corrosão, fazendo com que a fonte de alimentação de 220 V do PLC subisse para 380 V. Isso danificou o módulo de energia na base do PLC. Isso danificou o módulo de energia na base do PLC. Isso foi corrigido posteriormente com a adição de um transformador de controle de isolamento de 380/220V. As extremidades comuns de saída do CLP Siemens S7-200 são rotuladas como 1L, 2L, etc., com o computador de trabalho representado como AC1N e a fonte de alimentação de +24 V como L+M. Essa categorização pode facilmente confundir os iniciantes ou as pessoas com menos experiência. Interpretar erroneamente o L+M como um terminal de alimentação de 220 V pode queimar instantaneamente a fonte de alimentação de 24 V do PLC.

As probabilidades de componentes de hardware, como PLCs e CPUs, apresentarem mau funcionamento ou de o software se perder são praticamente insignificantes. Da mesma forma, a menos que sejam submetidos a uma forte intrusão elétrica, é improvável que os pontos de entrada do PLC falhem. Os pontos normalmente abertos dos relés de saída do CLP, salvo curtos-circuitos de carga periférica ou projeto inadequado que permita que a corrente de carga exceda sua faixa nominal, têm uma longa vida útil.

Portanto, ao solucionar problemas de falhas elétricas, o foco deve estar principalmente nos componentes elétricos periféricos do CLP. Em vez de suspeitar constantemente de problemas com o hardware ou o software do CLP, essa abordagem é fundamental para o reparo rápido do equipamento defeituoso e a rápida retomada da produção. Portanto, a ênfase na solução de problemas de falhas elétricas em Controle PLC não está no PLC em si, mas nos componentes elétricos periféricos dentro dos circuitos controlados pelo PLC.