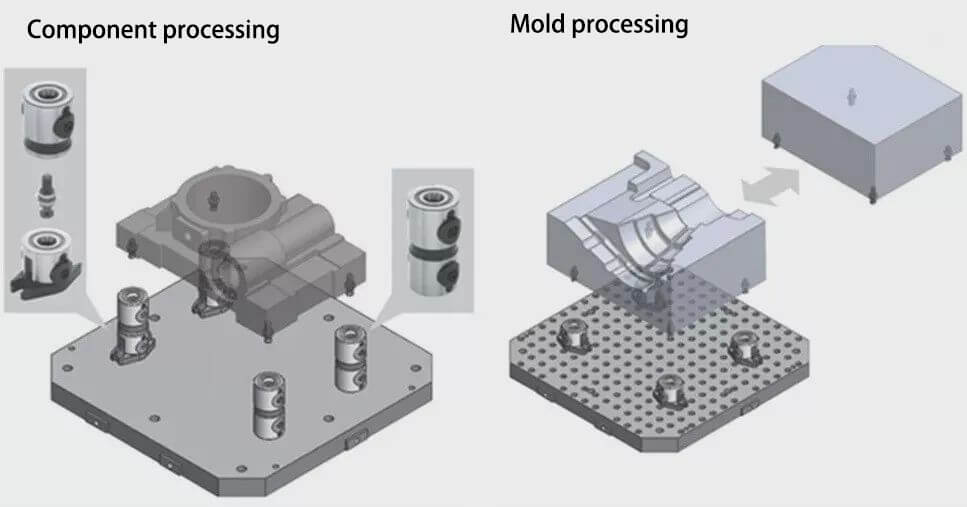

Você já pensou na importância do posicionamento e da fixação adequados na fabricação? Neste artigo, exploraremos como essas técnicas cruciais garantem precisão, segurança e eficiência em vários processos de usinagem. Nossos insights de especialistas revelarão os princípios fundamentais e as práticas recomendadas que você precisa conhecer, ajudando-o a otimizar suas operações de fabricação e a obter resultados superiores.

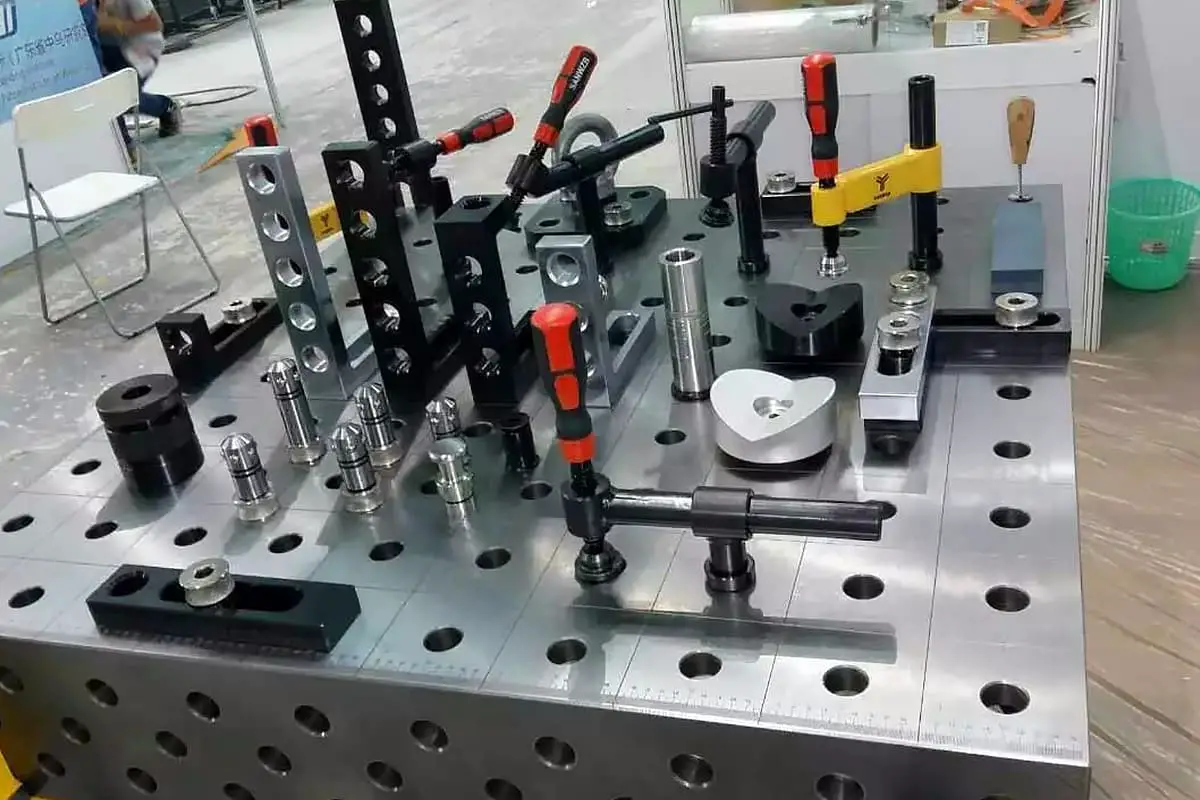

Esse é um resumo do projeto de fixação no setor, mas não é tão simples quanto parece. Por meio de nossas pesquisas e discussões com vários especialistas, descobrimos que o projeto preliminar geralmente enfrenta problemas de posicionamento e fixação que não são tratados adequadamente.

Sem soluções adequadas para esses desafios, qualquer projeto inovador não terá valor prático. Para garantir o sucesso e a integridade do projeto e do processamento de fixações, é fundamental ter uma sólida compreensão dos conceitos básicos de posicionamento e fixação.

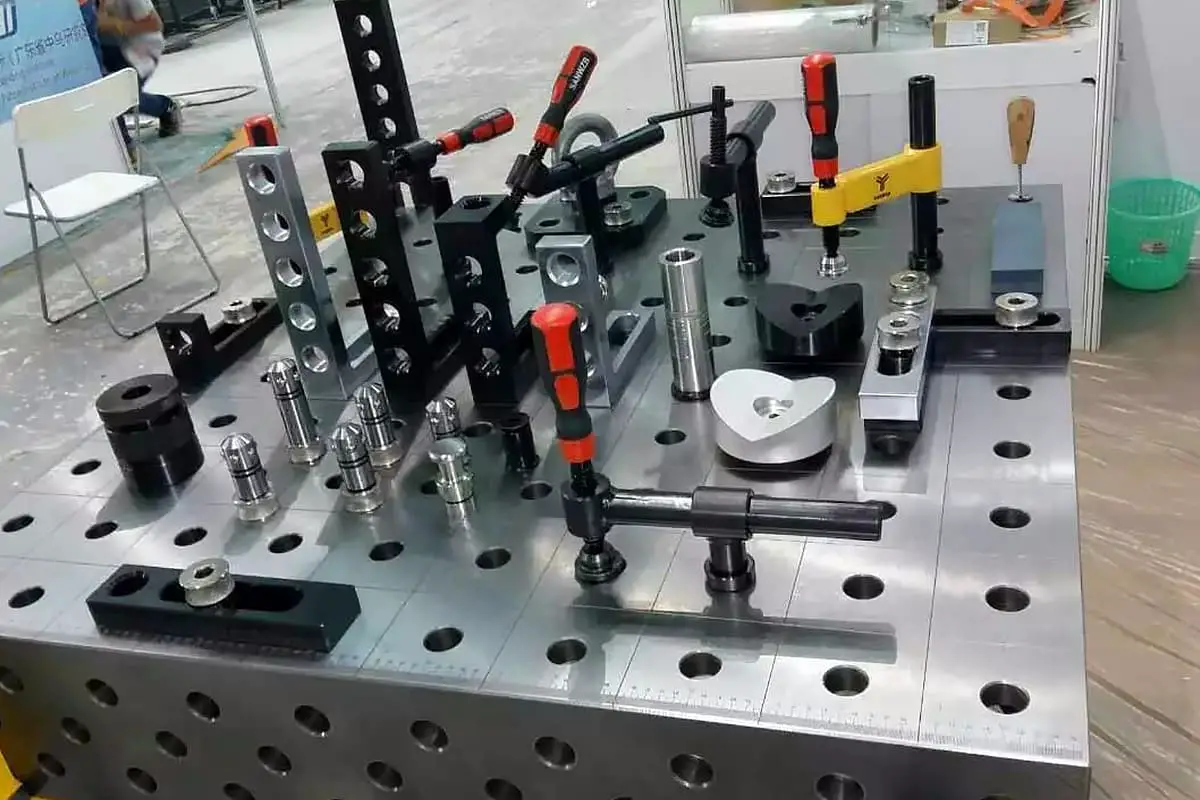

"Ao posicionar a peça de trabalho, como o suporte, o princípio mais básico a ser seguido é o princípio dos três pontos. Esse princípio, também conhecido como princípio do suporte, é derivado do conceito de que "três pontos que não estão na mesma linha determinam um plano".

Com três pontos, uma face pode ser determinada, levando à determinação de um total de quatro faces. No entanto, pode ser um desafio localizar o quarto ponto no mesmo plano, independentemente do método usado."

Três princípios

Por exemplo, ao usar quatro localizadores de altura fixa, apenas três deles podem entrar em contato com a peça de trabalho, deixando uma grande probabilidade de que o quarto não entre. Para resolver esse problema, geralmente recomenda-se configurar o localizador com base em três pontos, com as distâncias entre esses pontos mantidas o mais amplas possível.

Além disso, ao configurar o posicionador, é importante determinar a direção em que a carga de processamento será aplicada. Essa direção refere-se à direção em que o cabo da ferramenta ou a ferramenta se deslocará. Deixar de levar isso em consideração pode ter um impacto significativo na precisão geral da peça de trabalho.

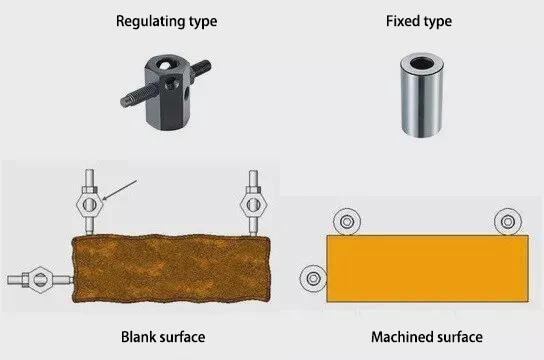

Ao posicionar a superfície em branco da peça de trabalho, normalmente é usado um posicionador ajustável do tipo parafuso. Para posicionar a superfície de processamento, é utilizado um posicionador fixo (em que a superfície de contato da peça é retificada).

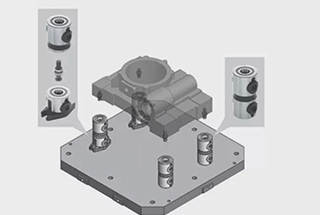

Ao posicionar a peça de trabalho, é essencial usar um pino com uma tolerância que se encaixe nos orifícios processados na etapa anterior.

Para obter a precisão de posicionamento desejada, o pino deve ter a mesma precisão do furo da peça e corresponder à tolerância especificada.

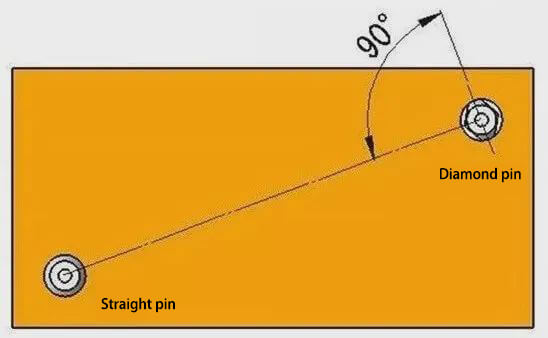

Além disso, os pinos retos e os pinos de diamante são comumente usados para posicionamento, facilitando a montagem e a desmontagem da peça de trabalho e reduzindo a probabilidade de a peça de trabalho e o pino ficarem presos.

Usar posicionamento de pinos

É claro que é possível usar pinos retos para ambas as posições, ajustando a tolerância de encaixe. Entretanto, para um posicionamento mais preciso, normalmente é mais eficaz usar uma combinação de um pino reto e um pino de diamante.

Ao usar os dois tipos de pinos, a linha de conexão do pino de diamante, no ponto de contato com a peça de trabalho, normalmente é perpendicular à linha de conexão do pino reto, formando um ângulo de 90 graus. Esse método de configuração é usado para o posicionamento angular, especificamente para determinar a direção de rotação da peça de trabalho.

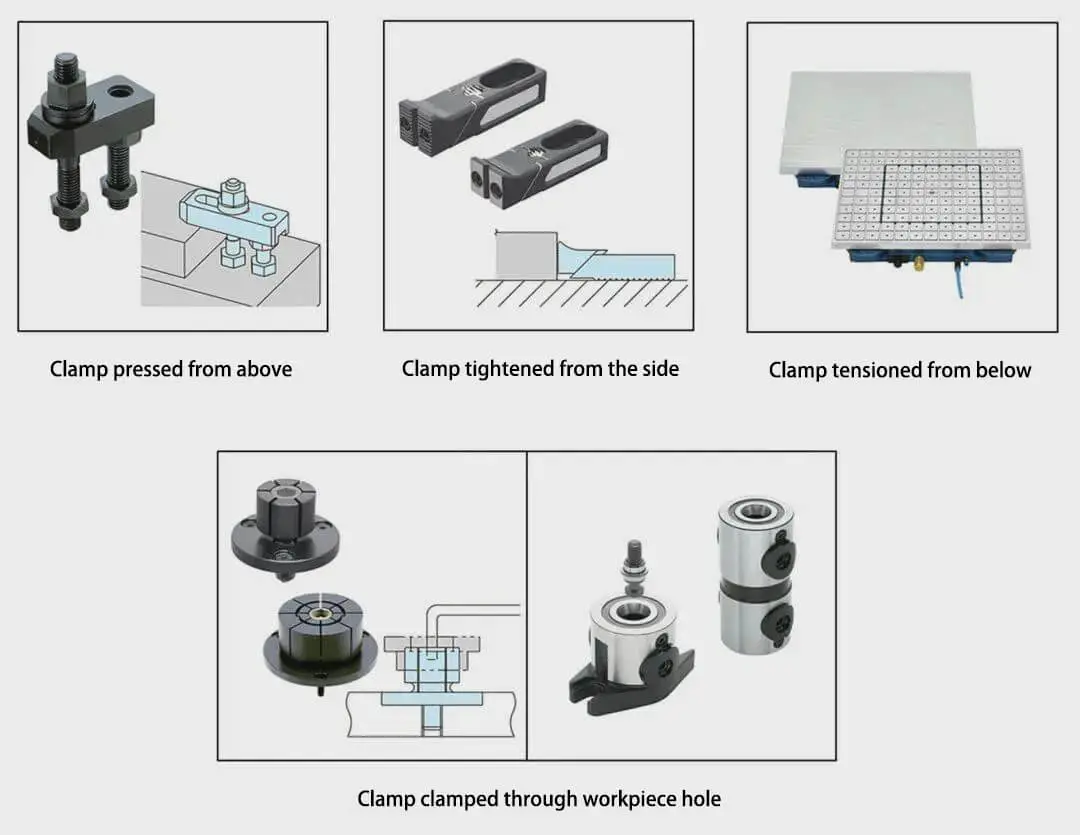

De acordo com a direção de fixação, ele é geralmente dividido nas seguintes categorias:

A seguir, vamos dar uma olhada nas características de várias pinças.

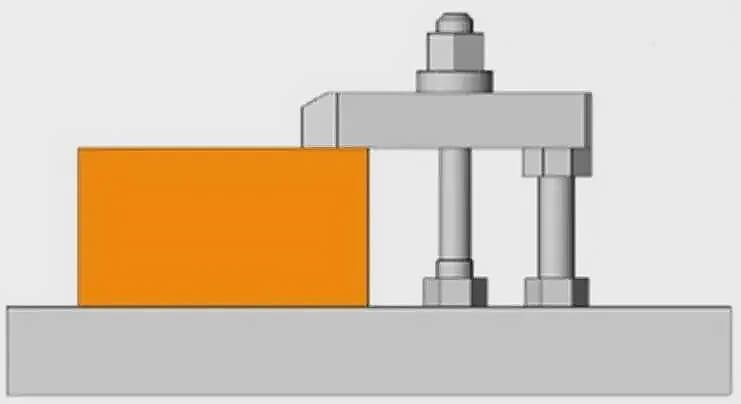

1. Grampo pressionado por cima

O dispositivo de fixação que comprime a partir da parte superior da peça de trabalho é o mais estável e causa a menor deformação durante o processo de fixação. Como resultado, a primeira consideração no processamento da peça de trabalho é fixar a partir da parte superior. O dispositivo de fixação mais comumente usado para esse tipo de fixação é um dispositivo mecânico manual.

Por exemplo, a braçadeira "pine leaf" é um tipo de dispositivo de fixação comumente usado. Ele é composto por uma placa de pressão, um parafuso prisioneiro, um macaco e uma porca.

Além disso, de acordo com o formato da peça de trabalho, diferentes formatos de placas de prensagem podem ser selecionados para corresponder a diferentes formatos de peças de trabalho.

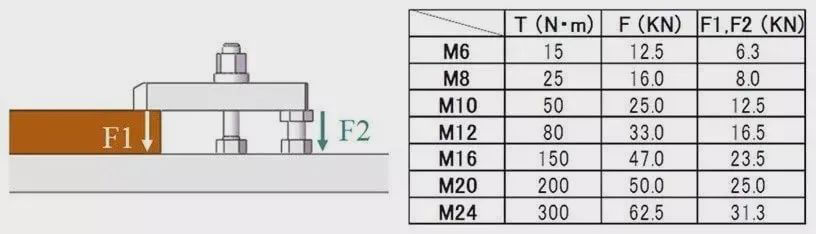

A relação entre o torque e a força de fixação do grampo de folha de pinheiro pode ser calculada pela força de propulsão do parafuso.

A fórmula simples de cálculo da força de fixação é a seguinte:

F(kN) = T(N-m)/0,2d

(d refere-se ao diâmetro nominal do parafuso)

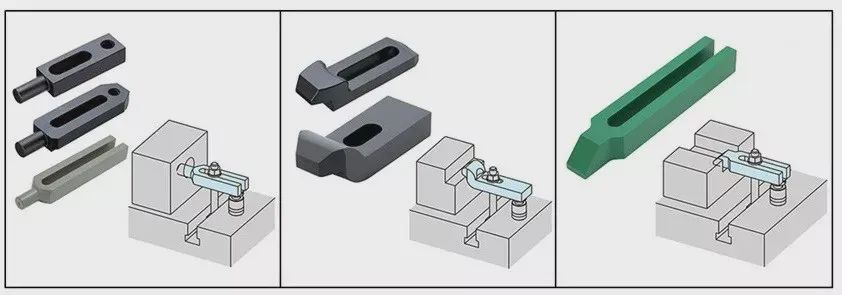

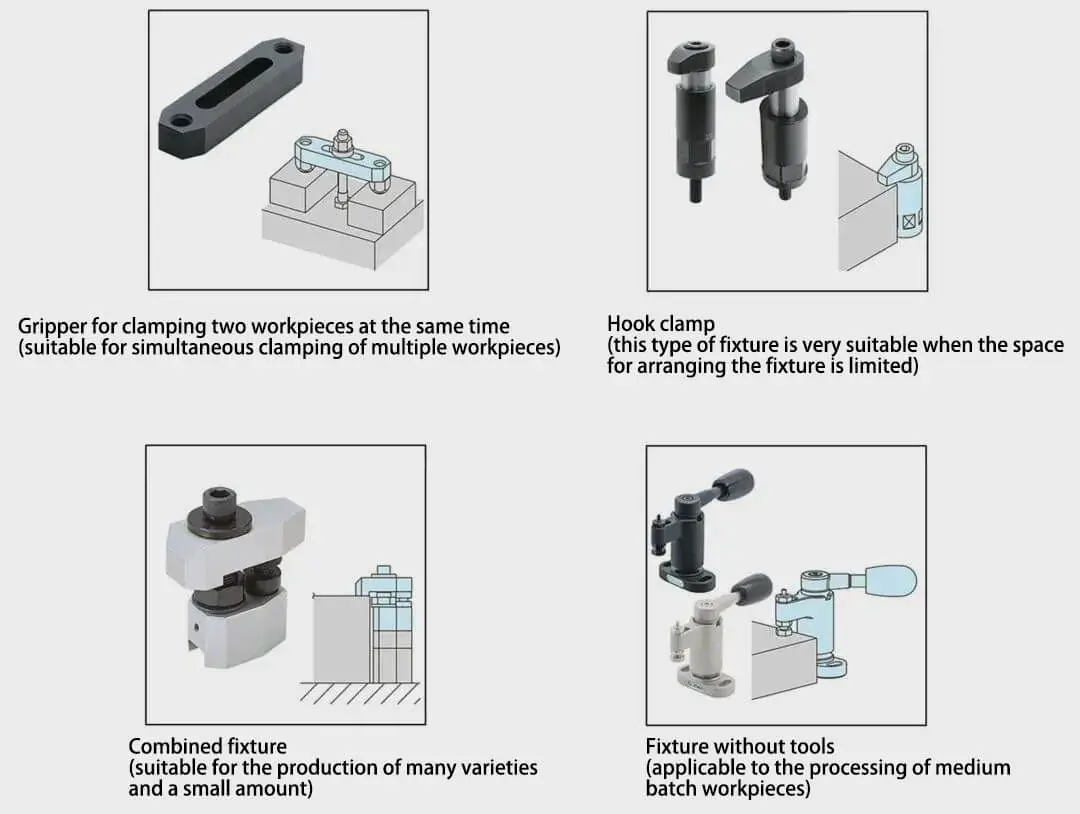

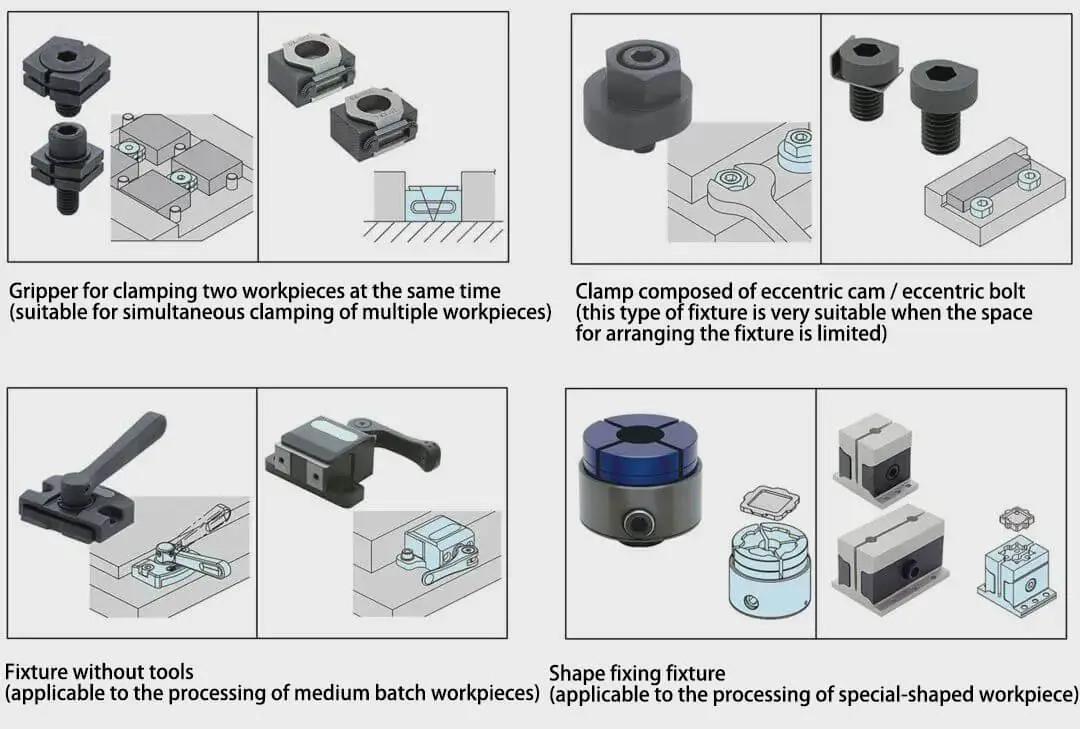

Além da abraçadeira de folha de pinheiro, há também as seguintes abraçadeiras semelhantes para fixação por cima da peça de trabalho.

2. Grampo de fixação lateral

O método original de fixação da peça de trabalho pela parte superior é o mais estável e preciso, além de resultar na menor carga de processamento sobre a peça de trabalho.

No entanto, quando a fixação pela parte superior não for viável devido a fatores como usinagem acima da peça de trabalho ou inadequação, pode ser necessário fixar a peça de trabalho pela lateral.

Deve-se observar, entretanto, que a fixação da peça de trabalho pela lateral pode resultar em uma força para cima. Deve-se considerar cuidadosamente a eliminação dessa força ao projetar o dispositivo de fixação.

Além dos grampos mostrados na figura acima, há também grampos laterais disponíveis.

Esses grampos laterais geram uma força oblíqua para baixo quando o impulso é produzido, impedindo efetivamente que a peça de trabalho flutue.

Há também outros grampos semelhantes para fixação lateral.

3. Grampo para apertar a peça de trabalho a partir da tração para baixo

Ao processar a superfície superior de uma peça de chapa fina, não é possível fixá-la pela parte superior e não é prático comprimi-la pela lateral. O método de fixação mais viável é prender a peça de trabalho pela parte inferior.

Se a peça de trabalho for feita de ferro, geralmente é possível usar um grampo magnético para apertá-la por baixo. No caso de peças de metal não ferroso, normalmente podem ser utilizadas ventosas a vácuo para fixá-las.

A força de fixação é diretamente proporcional à área de contato entre a peça de trabalho e o grampo magnético ou a ventosa a vácuo.

No entanto, se a carga de processamento for muito alta ao processar peças pequenas, os resultados podem não ser ideais.

Além disso, ao usar um ímã ou um mandril a vácuo, a superfície de contato com o ímã e o mandril a vácuo precisa ser lisa para ser segura e normal.

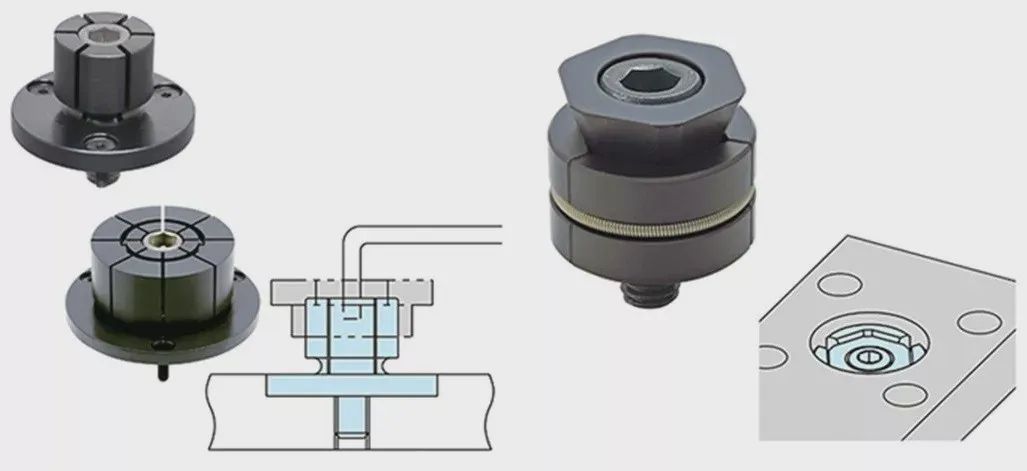

4. Grampo fixado com furo

Ao realizar o processamento simultâneo multifacetado ou o processamento de moldes em uma unidade de 5 polegadas, amáquina de eixoSe a peça for fixada por um furo, é recomendável usar a fixação por furo para evitar que a fixação e as ferramentas afetem o resultado. Esse método é superior à fixação superior e lateral, pois aplica menos pressão à peça de trabalho, reduzindo a probabilidade de deformação.

Usinagem direta com furos

Ajuste o pino de tração para fixação

O foco principal é a fixação do grampo da peça de trabalho. Melhorar a operabilidade e utilizar a pré-fixação também é fundamental.

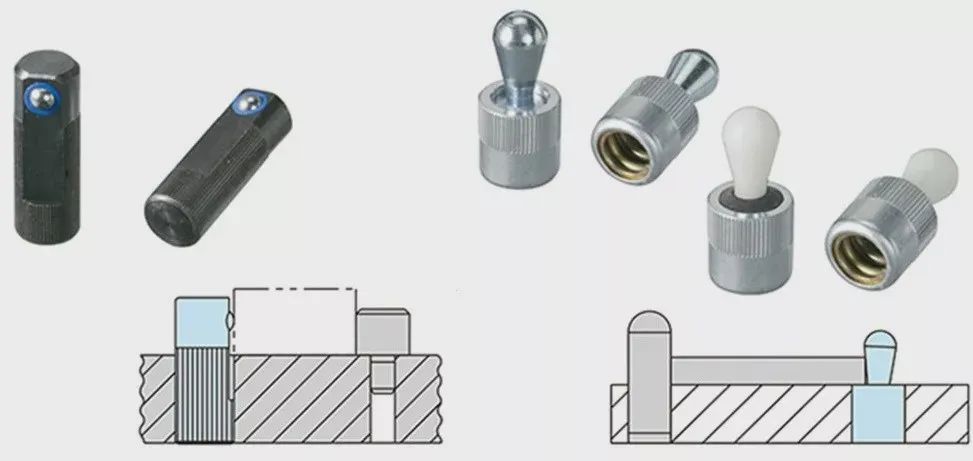

Quando a peça de trabalho é colocada verticalmente na base, a gravidade fará com que ela caia para baixo.

Para evitar isso, você precisa segurar e fixar manualmente a peça de trabalho enquanto usa a garra para operar.

Pré-fixação

Se a peça de trabalho for pesada ou se várias peças forem fixadas simultaneamente, a operabilidade será significativamente reduzida e o processo de fixação levará muito tempo. Nessas situações, a utilização de uma mola O produto de pré-fixação pode ajudar a manter a peça de trabalho em um estado estável durante a operação da garra, melhorando significativamente a operabilidade e reduzindo o tempo de fixação.

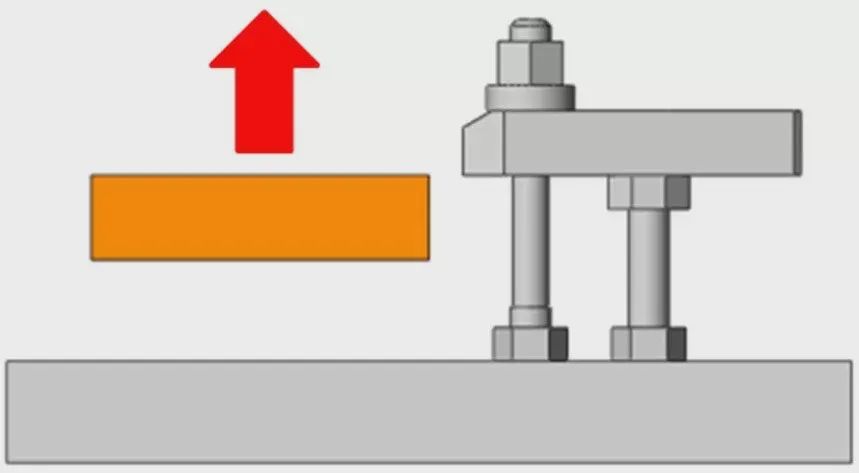

Quando vários tipos de grampos são utilizados na mesma configuração de ferramentas, é fundamental padronizar as ferramentas usadas para apertar e afrouxar os grampos. Isso ajuda a minimizar a carga de trabalho do operador e a diminuir o tempo total de fixação da peça de trabalho.

Por exemplo, conforme mostrado na figura à esquerda, o uso de diferentes tipos de chaves para operações de fixação pode levar a uma maior carga de trabalho para o operador e a tempos de fixação mais longos.

Por outro lado, conforme ilustrado na figura à direita, quando as ferramentas e chaves são padronizadas e o tamanho dos parafusos é unificado, a operação se torna muito mais conveniente e eficiente para a equipe no local.

Operabilidade da fixação da peça de trabalho

Além disso, ao configurar a pinça, é fundamental priorizar a facilidade de fixação da peça de trabalho. Se a peça de trabalho precisar ser fixada em um ângulo, o manuseio pode se tornar incômodo. Essa questão deve ser levada em conta ao projetar ferramentas de fixação para evitar inconvenientes.