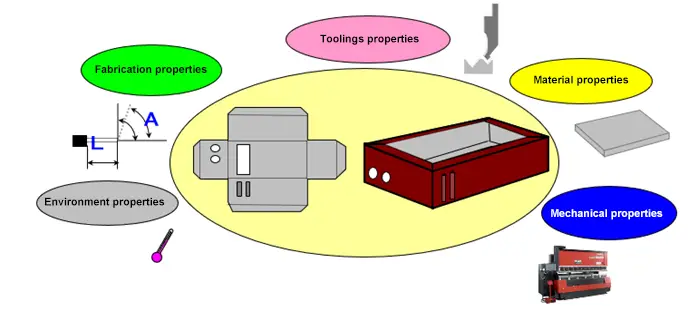

Você já se perguntou como uma simples folha de metal se transforma em um objeto complexo e tridimensional? A dobragem por prensa dobradeira, um processo crucial na fabricação de metais, é a chave para essa transformação fascinante. Neste artigo, vamos mergulhar no mundo das prensas dobradeiras, explorando os princípios, os tipos e os mecanismos de trabalho por trás dessa tecnologia essencial. Prepare-se para descobrir os segredos da dobragem precisa de metais!

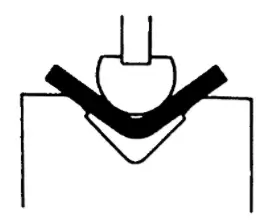

A dobragem por prensa dobradeira envolve a deformação elástica de chapas de metal sob a pressão da matriz superior ou do matriz inferior de uma máquina de prensa dobradeira, seguido de deformação plástica.

No início da flexão plástica, a chapa está livre para se dobrar. Com a pressão da matriz superior ou inferior aplicada à chapa, ela se conforma gradualmente à superfície interna da ranhura em V da matriz inferior, com o raio de curvatura e a espessura da chapa. força de flexão braço diminuindo.

Isso continua até que as matrizes superior e inferior estejam em contato total no final do curso, formando um formato de V, conhecido como curvatura.

Em geral, a dobragem por prensa dobradeira é uma tecnologia de processo que modifica a chapa ou o ângulo da chapa exercendo pressão sobre ela.

A dobra é uma aplicação incrivelmente difundida, visível em todos os lugares em que a chapa metálica é usada, e pode-se dizer que ela atinge todos os aspectos da vida. A finalidade de uma prensa dobradeira é dobrar chapas planas em uma variedade de peças tridimensionais necessárias para aplicações práticas.

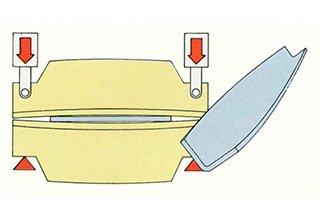

Como isso é feito? Colocando a chapa metálica horizontalmente na matriz inferior, posicionando-a com o auxílio de um medidor de retorno e pressionando o metal na abertura da matriz inferior. V ranhura com a matriz superior para obter o ângulo de dobra desejado, a folha plana é transformada em uma peça tridimensional, conforme mostrado na Figura abaixo.

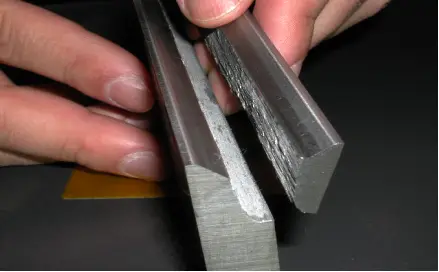

Há muitos aspectos da dobra que merecem atenção. Para produtos dobrados, é importante considerar a precisão dimensional, o raio de curvatura, a precisão angular, a retidão e a indentação.

A retidão dos produtos dobrados depende da rigidez da estrutura da máquina (projeto da estrutura, escolha do aço etc.), enquanto as reentrâncias podem ser minimizadas ou eliminadas com o aumento do raio do ombro da matriz inferior, com o uso de filme antientrância ou com a utilização de uma matriz inferior sem reentrâncias.

Para as próprias prensas dobradeiras, a precisão do eixo Y e do eixo X, a estabilidade, as medidas de segurança (como proteção contra aprisionamento das mãos) e a facilidade de operação (Sistemas CNCUm eixo T de suporte de acompanhamento, fixação hidráulica para as matrizes superior e inferior, troca automática de ferramentas e dobragem automatizada) precisam ser considerados.

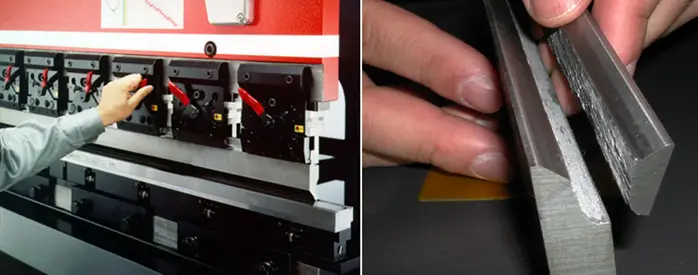

Freios de prensa são ferramentas essenciais usadas nos processos de fabricação industrial para dobrar e formar chapas metálicas com precisão e eficiência. Existem basicamente duas categorias de freios de prensa: prensa mecânica freios e aqueles que utilizam transmissão hidráulica.

Freios de prensa mecânicos: Essas máquinas empregam um sistema de acionamento mecânico, geralmente acionado por um volante, para gerar força. A força é transferida para a ferramenta por meio de um mecanismo de manivela ou de uma engrenagem excêntrica, dependendo do projeto da máquina. As prensas dobradeiras mecânicas operam em altas velocidades e oferecem excelente precisão, o que as torna ideais para tarefas de dobra simples e repetitivas em materiais de espessura fina a média. No entanto, a desvantagem é que elas normalmente exigem manutenção mais frequente e são menos eficientes em termos de energia em comparação com prensa hidráulica freios.

Freios de prensa hidráulica: Por outro lado, transmissão hidráulica Os freios de prensa usam energia de fluido para gerar força de flexão. Essas máquinas são equipadas com cilindros hidráulicosA força aplicada ao ferramental é controlada pela variação da pressão do fluido hidráulico. Os freios de prensa hidráulicos oferecem várias vantagens em relação aos seus equivalentes mecânicos:

Embora tanto as prensas dobradeiras mecânicas quanto as hidráulicas tenham seus benefícios e aplicações exclusivos, as máquinas hidráulicas têm se tornado cada vez mais populares devido à sua versatilidade, precisão e facilidade de manutenção. Independentemente do tipo, a seleção da prensa dobradeira mais adequada para qualquer projeto de fabricação dependerá de fatores como requisitos de material, volume de produção e recursos de desempenho desejados.

A prensa dobradeira opera com base em um princípio fundamental de aplicação de força controlada com precisão. A máquina é composta por mesas de trabalho superior e inferior, nas quais as matrizes superior e inferior correspondentes são montadas com segurança. Essas matrizes, criadas com geometrias específicas, atuam como ferramentas de formação. O movimento relativo entre as mesas de trabalho é acionado principalmente por um sofisticado sistema de transmissão hidráulica, que permite o controle preciso da força e do deslocamento.

À medida que a matriz superior desce, ela aplica uma carga concentrada à peça de trabalho colocada na matriz inferior. As formas cuidadosamente projetadas de ambas as matrizes trabalham em conjunto para orientar a deformação do material. Essa sinergia entre a geometria da matriz e a força aplicada permite a dobragem controlada de placas de metal para obter os ângulos e perfis desejados.

O sistema hidráulico não apenas fornece a potência necessária para a dobra, mas também oferece um controle preciso do processo de dobra. As prensas dobradeiras modernas geralmente incorporam sistemas CNC avançados, permitindo sequências programadas de dobras com precisão repetível. Essa combinação de projeto mecânico robusto e mecanismos de controle precisos torna a prensa dobradeira uma ferramenta indispensável na fabricação de chapas metálicas, capaz de produzir geometrias complexas com alta precisão e consistência.

A dobra é um processo fundamental de conformação a frio que transforma chapas metálicas em formas específicas por meio de deformação controlada. Essa técnica baseada em pressão, normalmente realizada em temperatura ambiente, é versátil o suficiente para manipular materiais metálicos, não metálicos e compostos.

O processo conta com matrizes de dobra de precisão e prensas dobradeiras hidráulicas para alcançar os resultados desejados. A precisão dimensional dos componentes dobrados é garantida pela sinergia entre as matrizes superior e inferior e os recursos do equipamento de dobra.

A sequência de formação se desenrola da seguinte forma: Uma folha de dimensões predeterminadas é posicionada entre as matrizes. A matriz superior exerce uma força de flexão calculada, enquanto a matriz inferior fornece pontos de apoio que geram uma força reativa. Essa interação cria um momento de flexão que induz à deformação controlada da chapa. O ângulo de dobra final é determinado com precisão pela profundidade de penetração da matriz superior na cavidade da matriz inferior.

Os principais componentes funcionais de uma prensa dobradeira CNC incluem:

Esses três elementos são essenciais para determinar a qualidade e a precisão da peça de trabalho acabada.

Princípios fundamentais para uma dobragem eficaz por prensa dobradeira:

Ao aderir a esses princípios e aproveitar a precisão das modernas prensas dobradeiras CNC, os fabricantes podem obter dobras consistentes e de alta qualidade em uma ampla variedade de materiais e geometrias.

Durante a dobra, o cilindro de uma prensa dobradeira pode se mover para baixo em diferentes velocidades, dependendo da fase de trabalho, para dobrar adequadamente sem ferir o operador.

Existem quatro fases diferentes::

FASE 1 - VELOCIDADE RÁPIDA, até a chapa metálica.

Essa é uma velocidade fixa que não pode ser controlada pelo programa. As câmaras superiores dos cilindros recebem um alto fluxo de óleo de baixa pressão diretamente do tanque, de modo que o aríete cai livremente, aproveitando seu próprio peso.

FASE 2 - VELOCIDADE DE TRABALHO, que pode ser configurada no controle numérico.

A velocidade máxima de trabalho permitida é de 10 mm/s, em conformidade com as normas de segurança atuais. Quando, durante a descida rápida da velocidade, o aríete se aproxima da mudança de velocidade (cerca de 20 mm da chapa metálica). Ele começa a desacelerar; isso é feito ajustando-se a pressão do óleo nas câmaras inferiores dos cilindros.

A velocidade rápida muda para a velocidade de trabalho e as câmaras superiores dos cilindros recebem óleo de alta pressão, que fornece a força necessária para deformar a chapa metálica. A pressão do óleo é definida por meio de dispositivos de regulagem, dependendo das necessidades de trabalho e da força máxima das ferramentas utilizadas. A velocidade de trabalho deve ser definida de modo que o operador possa mover a chapa metálica sem danificar a superfície.

FASE 3 - BAIXA VELOCIDADE (DWELL)

Quando o aríete atinge a posição correta ao longo do eixo Y para obter o ângulo necessário, ele aguarda alguns segundos. Esse tempo pode ser configurado no controle numérico e, quanto mais longo ele for, maior será a elasticidade da chapa metálica, com a consequente redução de sua springback.

FASE 4 - VELOCIDADE DE RETORNO

Quando a dobra é concluída, o cilindro da prensa dobradeira retorna para cima devido à pressurização dos cilindros inferiores e à despressurização dos cilindros superiores. Se o produto dobrado for grande ou pesado, a velocidade de retorno deverá ser reduzida para evitar que ele caia na direção do operador antes que ele tenha tempo de pegá-lo.

O operador da prensa dobradeira também precisa configurar o curso do cilindro em Y. Para reduzir o tempo de dobra, a velocidade de retorno deve ser mantida em um mínimo para facilitar o manuseio e a remoção do produto.

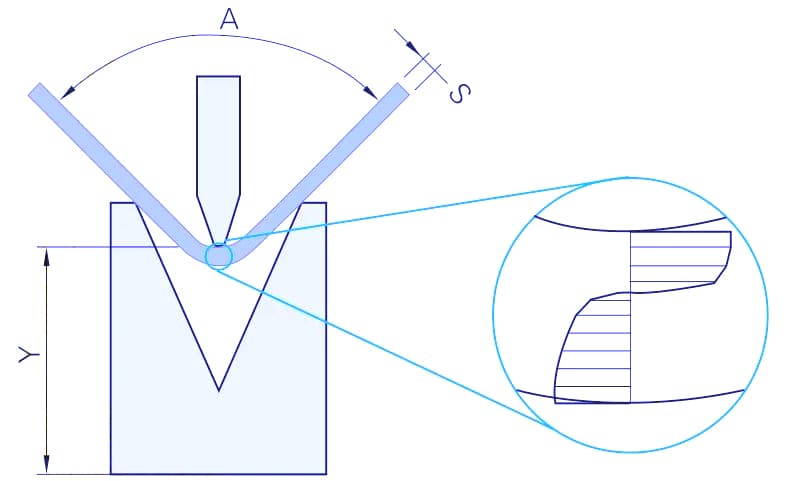

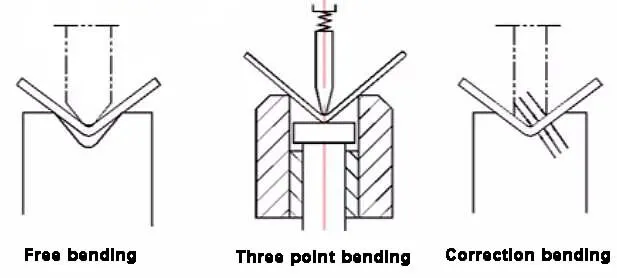

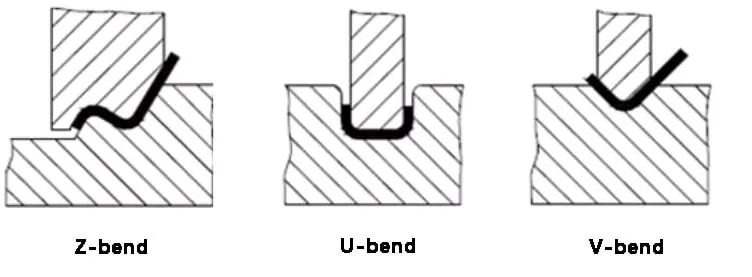

Flexão livre, flexão de três pontos e flexão de correção são alguns exemplos. A distinção entre esses três métodos pode ser vista no diagrama abaixo.

Flexão livre

A curvatura livre, também conhecida como curvatura a ar, é menos complexa do que outros métodos. O ângulo de flexão é controlada pela profundidade da matriz superior na ranhura em V da matriz inferior.

A precisão das peças dobradas depende de vários fatores, como Y1, Y2 e os moldes e placas superior e inferior do eixo V.

No entanto, ele é amplamente utilizado devido à sua versatilidade e ampla faixa de processamento. Ele é aplicado a estruturas com estrutura simples, grande volume ou saída não muito grande.

Dobra em três pontos

A dobra de três pontos, também conhecida como dobra de matriz (bottoming), tem um ângulo de dobra que é determinado pela altura da cunha na matriz inferior.

A matriz superior fornece apenas força de flexão suficiente e elimina o não paralelismo entre as matrizes por meio da almofada hidráulica no cilindro.

Esse método pode produzir peças com alta precisão, o que significa pequenos ângulos e retidão erros. É usado para estruturas com estruturas complexas, pequeno volume e processamento em massa.

Dobra de correção

A dobra de correção é formada na cavidade composta por matrizes superior e inferior, permitindo a obtenção de um formato de seção ideal. No entanto, ela exige uma grande força de dobra e repetidos reparos no molde, além de ter pouca versatilidade de molde.

Esse método de dobra é frequentemente usado quando há requisitos especiais ou formas de seção especiais que não podem ser obtidas por dobra livre.

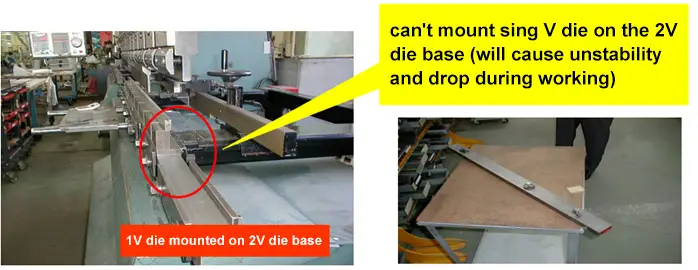

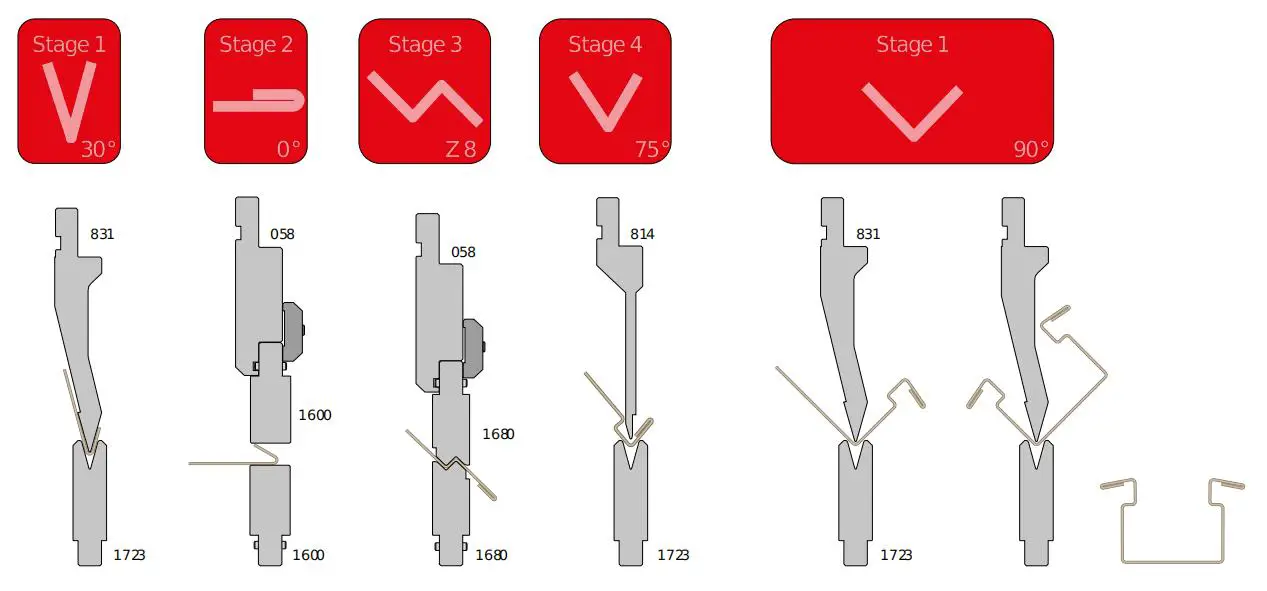

Dobra de palco

A dobra de estágio consiste em equipar uma prensa dobradeira com diferentes ferramentas ao mesmo tempo para acelerar o processo de dobra.

A dobra de estágio é necessária quando um perfil precisa ser produzido com o uso de diferentes conjuntos de ferramentas; os operadores podem mover a chapa metálica de um conjunto de ferramentas para outro ao longo do eixo Z da prensa dobradeira para fazer as diferentes dobras.

É importante que o operador:

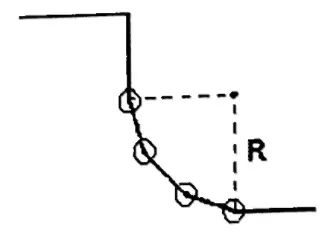

Curva de raio grande

As dobras de raio grande podem ser obtidas com o uso de porta-ferramentas de raio, que podem conter ferramentas de raio de diferentes dimensões para obter o raio de dobra necessário.

Essas ferramentas de raio são muito úteis para prensas dobradeiras de pequeno e médio porte, que têm mesas pequenas demais para montar as matrizes grandes necessárias para obter curvas de raio grande.

Durante a dobra de raio grande, a chapa metálica cede menos do que em outros tipos de dobra, de modo que o retorno elástico é maior e difícil de calcular.

Portanto, é necessário realizar um teste de flexão para determinar o valor exato do retorno elástico, que depende do material e de sua espessura, e do raio a ser obtido.

Além disso, lembre-se de que o retorno elástico influencia o raio de curvatura interno; portanto, a ferramenta de raio a ser usada deve ser menor do que o raio de curvatura interno necessário.

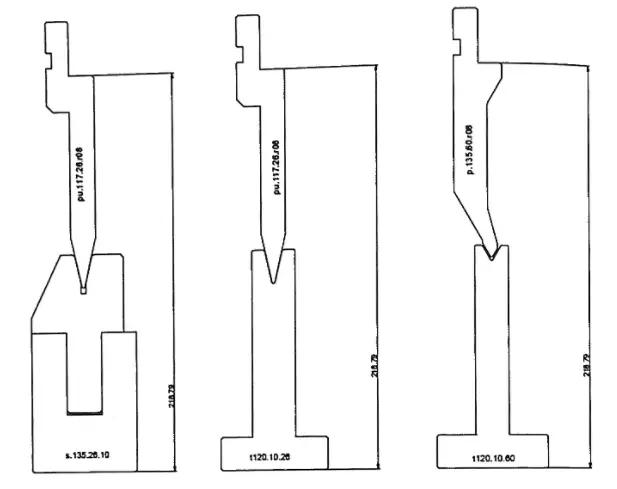

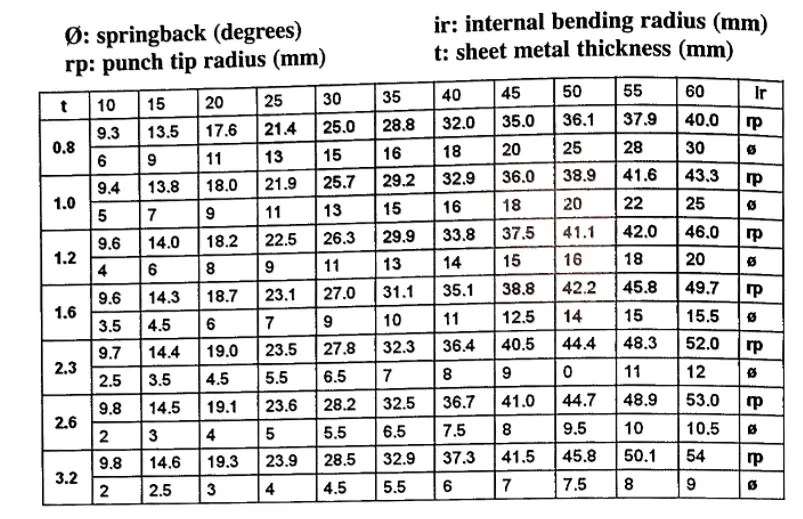

O gráfico abaixo estima o retorno elástico médio e a ponta do punção necessária para obter diferentes raios de curvatura internos, dependendo das diferentes espessuras da chapa metálica:

Depois de determinar o raio, outra dificuldade é decidir a largura da matriz em V para obter a curvatura correta. De fato, é importante encontrar a proporção correta entre os dois valores.

As fórmulas a seguir dão uma ideia do dado mais adequado a ser usado:

Durante a dobra de raio grande, a chapa metálica pode sair da área de contato com a ferramenta de raio e criar uma bolha de ar no raio de dobra interno. Isso é conhecido como dobra prematura. Portanto, o resultado não é muito preciso.

Se você precisar de um raio interno muito preciso, é melhor usar matrizes com inserções de plástico, que empurram a chapa metálica contra a ferramenta de raio, evitando assim a dobra prematura.

Se forem necessárias ferramentas de raio seccionado, os suportes tradicionais com orifícios de parafuso para fixação de ferramentas de raio não são adequados. Nesse caso, os operadores devem escolher ferramentas de raio seccionado com um parafuso de passagem que também possa acomodar segmentos de ferramentas de raio curto.

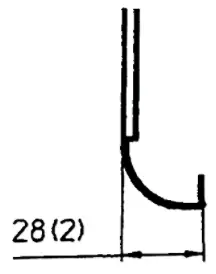

Outro problema que os operadores precisam enfrentar durante as dobras de grande raio é o de entender o desenho e definir a distância entre os medidores traseiros (eixo x) e o eixo de dobra (eixo y).

Operadores de freio de prensa Muitas vezes, obtêm essa dimensão realizando testes com resíduos de chapas metálicas até obterem o perfil necessário. Recomendamos que os projetistas indiquem nos desenhos a dimensão entre o centro da curva e o ponto de contato da chapa metálica com os medidores traseiros.

Por exemplo, no desenho à direita, a dimensão externa de 28 mm é inútil para o operador da prensa dobradeira, que, na verdade, precisa da dimensão do centro da curva até o ponto de contato da chapa metálica com os medidores traseiros (lado já dobrado), que é de 25,2 mm.

Flexão de colisão

Se o raio interno necessário for muito grande e não puder ser obtido de uma só vez, os operadores poderão ter que obtê-lo por meio de formação de saliências. A conformação de saliências consiste em dobrar com vários golpes de freio de prensa para obter uma dobra semelhante à dobra de rolo.

As curvas de raio grande feitas por conformação de ressaltos são esteticamente muito ruins, pois o raio é composto de vários lados retos curtos que são claramente visíveis.

Para usar a formação de ressaltos, vários fatores devem ser estabelecidos. Em primeiro lugar, o operador deve calcular o número de batidas no freio da prensa necessárias

e, em seguida, para saber a distância e o ângulo entre cada curva, ele deve:

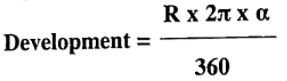

1. Calcule o desenvolvimento da chapa metálica:

2. Depois que o número de acertos for definido, determine o espaçamento, ou seja, a dimensão x de cada curva

3. Depois que o número de batidas for definido, calcule o ângulo de cada curva

Se um operador configurar o controle numérico da sua prensa dobradeira usando esses parâmetros, ele obterá o raio e o ângulo necessários.

Durante esse período tipo de curvaturaO operador deve verificar se a chapa metálica

pressiona contra os medidores traseiros; se isso não for possível, ele deve desenhar linhas de dobra diretamente na chapa metálica e dobrar ao longo delas sem usar medidores traseiros.

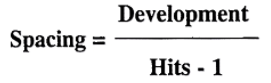

Eixo Y1 e Y2: Controla o movimento do carneiro para cima e para baixo

Eixo V: Controla a compensação de deflexão da prensa dobradeira

X, R, Z1, Z2 e eixo X': Esses são os eixos de controle do sistema de posicionamento traseiro, responsáveis por controlar a posição de posicionamento do batente traseiro (consulte a definição de cada eixo na ilustração)

Eixos T1 e T2: Suporte de material servo (seguidor de chapa). Durante o processo de dobra, a chapa processada segue o suporte, e os seguidores de chapa fornecem suporte para o material.

Os seguintes eixos são necessários para cada máquina de prensa dobradeira: Y1, Y2 e V. Os usuários podem selecionar a parada traseira e os eixos de suporte de material de acompanhamento servo com base nas necessidades das peças processadas.

É importante observar que o eixo X' não pode ser selecionado separadamente e deve ser usado em conjunto com os eixos Z1 e Z2 para ter qualquer significado prático.

Eixo V é o eixo de compensação de deflexão, e há dois métodos de implementação.

Um deles é o controle de posição, que compensa a deformação de deflexão elástica da máquina durante a flexão, fornecendo uma quantidade igual de deformação reversa em seus pontos correspondentes com base na curva de deformação de deflexão da mesa de trabalho durante a flexão.

O outro método é o controle de pressão, que ajusta a pressão de vários cilindros de compensação de deflexão para gerar uma força de reação contra a força de flexão em vários pontos da placa vertical da bancada de trabalho para evitar a deformação por deflexão.

É de consenso geral que o controle de posição resulta em maior precisão de dobra e é usado em máquinas de prensa dobradeira de mais de 500T. Um diagrama esquemático do princípio convexo da mesa de trabalho pode ser visto na figura a seguir.

A precisão dos eixos Y1, Y2 e V é crucial para o ângulo e a retidão das peças dobradas. É importante observar que, no caso de chapas finas (<3 mm), a precisão das peças dobradas é diretamente determinada pela qualidade da própria chapa, como o tamanho do erro de espessura, a uniformidade do material e a direção da textura de laminação.

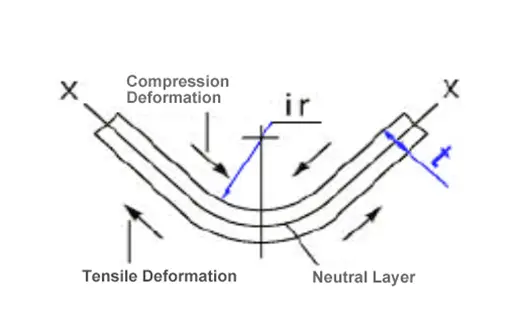

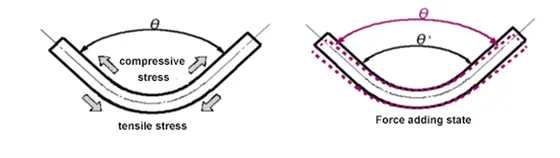

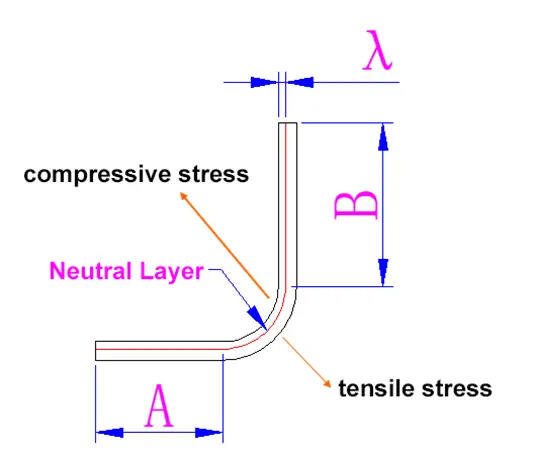

Após a flexão em forma de V, a superfície interna do peça de dobra da peça de trabalho sofre deformação por compressão, enquanto a superfície externa sofre deformação por tração.

A maior deformação ocorre na superfície do material e diminui à medida que a espessura da placa se aprofunda.

Há uma linha neutra, chamada de linha X-X, que não é comprimida nem esticada.

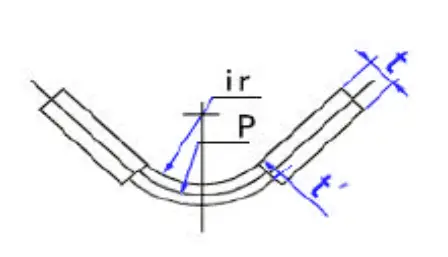

Para determinar a posição da camada neutra, considere o seguinte:

Se o IR (raio interno) da peça de trabalho for 5 vezes maior que a espessura da placa, a camada neutra será posicionada no centro da espessura da placa.

Se o IR da peça de trabalho for 5 vezes menor do que a espessura da placa, a posição da camada neutra se desloca para o interior à medida que o IR diminui, com a espessura da camada neutra sendo reduzida. posição de flexão transformando-se em t.

A relação entre o raio da camada neutra (representado por P) e o IR pode ser descrita da seguinte forma:

A camada neutra tem a característica de não ser esticada nem comprimida, portanto, seu comprimento é usado como o comprimento expandido da peça dobrada.

A dobragem por prensa dobradeira envolve a alavancagem da força para moldar a chapa metálica em geometrias desejadas. Dois conceitos vitais na dobragem por prensa dobradeira são o fator K e o eixo neutro. Compreender esses elementos é fundamental para realizar operações de dobra precisas e repetíveis.

Fator K é um valor que representa a localização do eixo neutro dentro da chapa metálica durante o processo de dobra. O eixo neutro não sofre compressão nem alongamento durante a flexão da chapa metálica. Com um intervalo entre 0 e 0,5, o fator K varia de acordo com o material e o processo de dobra. Normalmente, o valor do fator K fica em torno de 0,33, indicando que o eixo neutro está a aproximadamente um terço do caminho para dentro do material.

Um fator K preciso é essencial para calcular as deduções ou tolerâncias de dobra, garantindo que as dimensões finais da peça dobrada atendam às especificações precisas. Vários fatores afetam o fator K, inclusive o tipo de material, a espessura, a direção do grão e o próprio processo de dobra. É fundamental levar em conta essas variáveis para obter resultados precisos e consistentes nas operações de dobra por prensa dobradeira.

O eixo neutro é uma linha imaginária dentro da chapa metálica onde as fibras do material não sofrem tensão durante o processo de dobra. Posicionado paralelamente ao eixo de dobra, ele separa o material em duas zonas - a seção interna que sofre compressão e a seção externa que sofre tensão. Ao compreender o eixo neutro, os operadores podem garantir melhor controle sobre as dimensões resultantes e propriedades do material após a flexão.

Em resumo, o fator K e o eixo neutro desempenham papéis vitais nas operações de dobra da prensa dobradeira. Ao determinar com precisão o fator K e compreender o eixo neutro, os operadores podem obter dobras precisas e consistentes em peças de chapa metálica. É fundamental considerar o tipo de material, a espessura, a direção do grão e o processo de dobra ao aplicar esses conceitos para garantir resultados ideais de dobra.

A dobragem por prensa dobradeira envolve o conhecimento preciso dos principais fatores, como raios, dedução da dobra e retorno elástico. A compreensão desses conceitos ajudará a obter curvas precisas e consistentes.

Raios refere-se às várias medidas do raio de curvatura, um fator essencial para determinar o resultado de uma curvatura. O raio raio de curvatura é a distância do centro da dobra até a parte interna do material que está sendo dobrado. A raio de curvatura interno é a distância do ponto mais interno da dobra até a posição inicial do material. É fundamental determinar os raios adequados para garantir uma dobra suave e evitar tensões ou rachaduras no material.

Dedução de dobras é outro conceito fundamental na dobragem por prensa dobradeira. O dedução de dobras refere-se à diferença de comprimento entre uma peça reta de material e a peça dobrada. Para calcular a dedução da dobra, é necessário considerar o raio interno da dobra e a espessura do material. Cálculos precisos de dedução de dobra são necessários para obter dobras consistentes com os ângulos de dobra desejados.

Springback é a tendência natural de um material de retornar à sua forma original após ser dobrado. Quando a prensa dobradeira aplica força para dobrar um material, as propriedades elásticas do material fazem com que ele retorne e reduza o ângulo de dobra. Para neutralizar o retorno elástico, o ângulo de curvatura deve ser ligeiramente superdimensionado para compensar esse efeito. Diferentes materiais apresentam graus variados de retorno elástico, o que torna crucial considerar esse fator no processo de dobra.

A compreensão e o emprego adequado desses conceitos de raios, dedução de dobras e retorno elástico levarão a operações bem-sucedidas de dobra em prensa dobradeira, resultando em dobras precisas e consistentes.

A flexão é a deformação de uma placa causada por tensão de tração e compressão na frente e no verso.

Depois de ser dobrado no ângulo desejado, o material tenderá a retornar à sua forma original quando a pressão for liberada, resultando em um fenômeno conhecido como retorno elástico da dobra.

Esse retorno elástico geralmente é expresso em termos do ângulo que ele causa e é influenciado por vários fatores, como material, espessura da placa, pressão e raio de curvatura.

Calcular com precisão a quantidade de retorno elástico de flexão é um desafio.

A força aplicada durante a flexão e a contraforça que ela cria são diferentes e, quando a força de pressão for removida, o ângulo diminuirá devido ao ressalto de restauração.

1) Ao usar o mesmo punção com a mesma espessura de material, o valor de resiliência do SPCC é menor que o do AL e o do AL é menor que o do SUS.

2) Ao usar o mesmo punção com o mesmo material, uma placa mais fina tem mais resistência.

3) Ao usar o mesmo material, o que tiver um IR maior terá mais resistência.

4) Quanto maior a força de pressão, menor a resiliência.

| Método de dobra | Largura V | IR | Precisão do ângulo | Recursos |

|---|---|---|---|---|

| Flexão de ar | 12T-15T | 2t~2,5t | >±45' | Pode atingir uma faixa mais ampla de ângulo de curvatura. |

| Bottoming | 6T-12T | 1t~2t | ±15'-30' | A maior precisão de flexão é obtida com uma força de prensagem menor. |

| Cunhagem | 5T(4T-6T) | 0t~0,5t | ±10' | Ele pode alcançar alta precisão de dobra, mas a força de dobra é muito grande. |

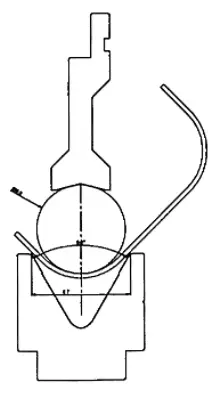

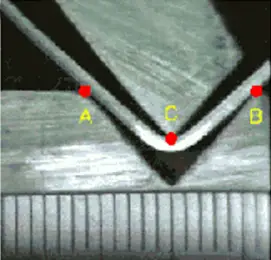

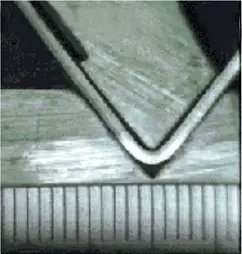

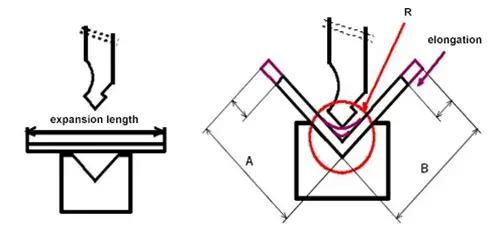

A flexão de ar refere-se a um processo de dobra em que apenas uma parte do material entra em contato com a ferramenta.

Conforme mostrado na imagem, o ferramental toca apenas os pontos A, B e C do metal durante a dobra (a ponta do punção e os ombros da matriz), enquanto o restante do material permanece intacto.

Como resultado, o ângulo real do ferramental torna-se irrelevante. Em vez disso, o ângulo de dobra é determinado pela profundidade em que o punção desce na matriz; quanto mais fundo o punção descer, mais agudo será o ângulo de dobra.

Isso significa que os fabricantes podem obter uma ampla variedade de ângulos de dobra com apenas um conjunto de ferramentas, pois o ângulo de dobra é controlado pela profundidade do curso e não pela ferramenta em si.

No entanto, é importante observar que haverá algum grau de retorno de mola na curvatura a ar, de modo que o ângulo de curvatura desejado pode ser obtido curvando-se o metal em um ângulo ligeiramente mais agudo.

Características da flexão de ar:

Veja também:

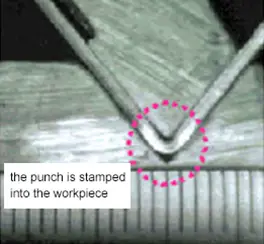

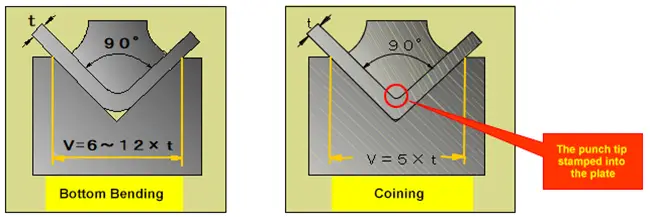

Bottoming" refere-se a um método de dobra em que o punção é pressionado até o fundo da matriz, fazendo com que o material entre em contato tanto com a ponta do punção quanto com as paredes laterais da abertura em forma de V.

Esse método permite a produção de peças com boa precisão de dobra e, ao mesmo tempo, utiliza menos pressão, sendo amplamente utilizado no setor.

Largura da abertura em V

A largura de abertura em V da matriz pode ser consultada na tabela abaixo:

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

IR da peça de trabalho

O raio interno da peça de trabalho é comumente denotado como IR.

No processo de dobragem da parte inferior, o IR é aproximadamente 1/6 da abertura em V da matriz (IR = v/6).

No entanto, o IV pode variar para diferentes materiais, como SUS e Al, que têm valores de IV distintos.

Precisão do ferramental de dobragem de fundo

O ângulo após a dobra inferior será afetado pela mola de retorno, portanto, a mola de retorno da dobra será considerada ao escolher a dobra inferior.

A solução usual para obter o ângulo-alvo é a flexão excessiva.

Ao adotar a dobra inferior, o princípio de usar o mesmo ângulo para os punções e as matrizes deve ser respeitado.

O termo "cunhagem" é derivado do processo de fabricação de moedas, que é conhecido por sua alta precisão.

No processo de cunhagem, uma tonelagem suficiente da prensa dobradeira é usada para moldar a chapa metálica no ângulo preciso do punção e da matriz. A chapa metálica não é apenas dobrada, mas também é comprimida entre o punção e a matriz.

A cunhagem não é apenas precisa, mas também resulta em um raio interno (RI) muito pequeno da peça de trabalho. A tonelagem necessária para a cunhagem é de 5 a 8 vezes maior do que a necessária para a dobra de fundo.

Largura da abertura em V

A largura da abertura em V necessária para a cunhagem é menor do que a necessária para a dobragem inferior e, normalmente, é 5 vezes a espessura da chapa metálica. Isso é feito para reduzir o IR da peça de trabalho e minimizar a estampagem da posição IR da peça de trabalho pela ponta do punção. Ao reduzir o tamanho da abertura em V, é possível obter uma pressão de superfície mais alta.

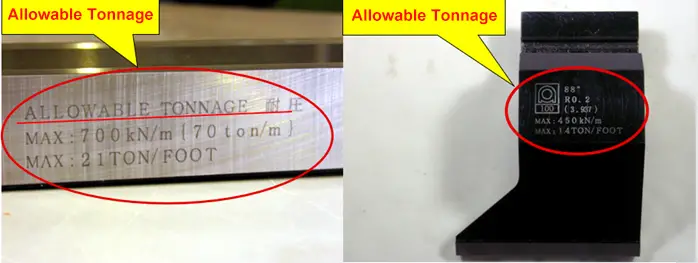

Limite de pressão

Devido à alta pressão envolvida na flexão, a espessura do SPCC não deve exceder 2 mm e a espessura do SUS não deve exceder 1,5 mm. Por exemplo, 2 mm Material SPCC requer 1100KN de pressão para dobrar, o que excede a pressão permitida de 1000KN de algumas ferramentas. Observe que diferentes ferramentas têm diferentes pressões permitidas, portanto, nem todas podem ser usadas para dobrar material SPCC de 2 mm.

Problemas com moedas

Devido à grande força de flexão envolvida na cunhagem, a tonelagem da prensa dobradeira deve ser aumentada, o que pode levar a um grande desgaste do ferramental. Portanto, somente ferramentas com alta pressão permitida podem ser usadas para cunhagem.

1. A seleção do punção superior é determinada pelo formato da peça de trabalho.

Em termos mais simples, não deve haver colisão entre o punção e a peça de trabalho durante o processo de dobra.

Para garantir que o punção e a peça de trabalho não interfiram um no outro, é fundamental determinar a sequência de dobragem adequada.

Ao selecionar o formato do punção superior, pode ser usada uma figura 1:1 ou uma ilustração de seção transversal do punção superior.

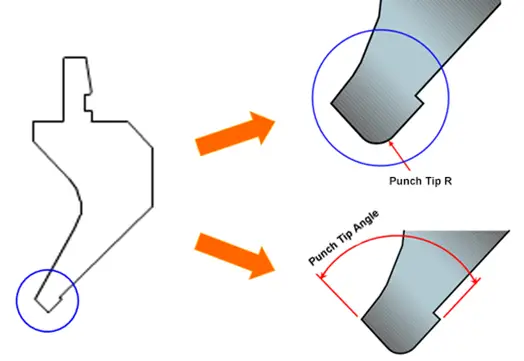

2. A seleção da ponta de punção R

O raio interno (IR) da peça de trabalho é determinado pela abertura em V da matriz inferior (IR = V/6), e a seleção do raio da ponta do punção (R) é influenciada por vários fatores.

O IR da peça de trabalho pode ser calculado usando a fórmula IR = V/6, e o raio da ponta do punção pode ser ligeiramente menor que o IR. No entanto, nos últimos anos, uma ponta de punção de 0,6R tem sido recomendada para dobrar chapas metálicas finas porque:

3. A seleção do ângulo da ponta do punção

Para o processo de cunhagem, é usado um punção de 90°.

No entanto, se o recuo da peça de trabalho for mínimo ao dobrar peças macias chapa de aço inferior a 2 mm, um punção de 90° também pode ser utilizado.

Para materiais com uma quantidade significativa de retorno elástico (como SUS, Al ou chapa média), o punção de 88°, depois o punção de 84° e, por fim, o punção de 82° podem ser selecionados com base no nível de retorno elástico do material.

É importante observar que o ângulo da matriz deve corresponder ao ângulo da ponta do punção.

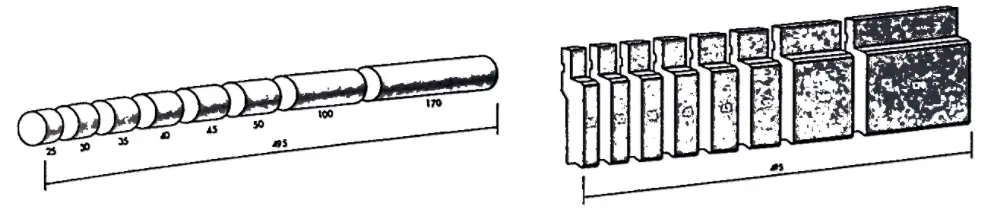

Raios de ponta de punção comuns (R):

Os ângulos de ponta de punção padrão incluem: 90°, 88°, 86°, 60°, 45°, 30°, etc.

Para curvatura de 90°, o ângulo da ponta do punção comumente usado é de 88°.

4. A segmentação de punções e matrizes

A resistência à tração do material

A quantidade de retorno da mola de flexão

Método de cunhagem

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

Confirme a largura mínima de dobra (b) do produto e certifique-se de que a abertura em V selecionada atenda a esse requisito (b=0,7V).

Observação:

Quanto menor for a abertura em V, maior será a pressão necessária para a flexão.

Se ir não estiver especificado nos desenhos, use o valor R padrão (R=espessura).

Se ir for especificado, selecione a abertura em V estritamente com base no ir especificado (ir=V/6).

A abertura em V selecionada pode precisar ser maior ou menor do que a largura da abertura em V desejada, dependendo das condições.

Após determinar a largura da abertura em V, faça um cálculo da força de flexão.

Confirme o seguinte para a força de flexão calculada:

No processo de flexão, devido à compressão na parte interna e ao alongamento na parte externa do material, há uma extensão parcial do material, chamada de taxa de alongamento.

A fórmula para determinar a taxa de alongamento é A + B - comprimento de expansão.

A taxa de alongamento do material não é constante e é afetada por vários fatores, inclusive:

A taxa de alongamento do material agora é calculada por computadores, sendo que o método de cada fabricante é protegido como tecnologia patenteada e, portanto, não é divulgado.

Entretanto, durante o processamento real, pode haver desvios no cálculo da taxa de alongamento, portanto, a medição mais precisa deve ser obtida por meio de testes reais.

C lista de coeficientes de correção:

| V | 5T | 6T | 8T | 10T | 12T | 16T |

|---|---|---|---|---|---|---|

| C | 1.45 | 1.4 | 1.33 | 1.28 | 1.24 | 1.2 |

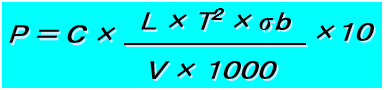

A fórmula de cálculo da força de flexão acima foi obtida por meio de experimentos.

Você também pode verificar este artigo para conhecer as três maneiras de calcular a força de flexão necessária.

Cada ferramental tem um valor de tonelagem máxima permitida correspondente. Se a pressão aplicada durante o processamento exceder o valor permitido do ferramental, isso poderá resultar em deformação, flexão ou até mesmo quebra do ferramental.

A tonelagem permitida do ferramental é medida em quiloNewtons por metro e é calculada com base no comprimento das peças dobradas.

Por exemplo, se o comprimento do produto for 200 mm e a marcação no ferramental for 1000KN/M, a força máxima de flexão será calculada da seguinte forma:

1000KN/M x 0,2M = 200KN/M (20 toneladas)

Portanto, a força máxima de flexão não deve exceder 20 toneladas.

Vamos usar o material HRC47 como exemplo:

A tonelagem máxima permitida calculada (KN/M) pode ser determinada usando a fórmula: 9,42 x H^2/L x 10.

Por exemplo, se H = 15 e L = 30, a tonelagem máxima permitida pode ser calculada da seguinte forma:

9,42 x (225/30) x 10 = 9,42 x 7,5 x 10 = 706,5 KN/M = 70 TON/M.

① Ranhura de prevenção aberta, furador ou outros trabalhos adicionais

Orifício aberto e fenda na buzina

② Quando o aquecimento e a dureza diminuem

Ao usar a máquina de corte com rebolo para fazer o chifre, a dureza do punção diminui devido ao calor.

③ Há um pouco de rachaduras

Continuar a ser usado mesmo com pequenas rachaduras

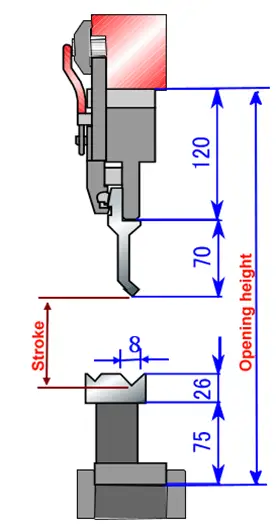

O curso é calculado da seguinte forma:

Derrame = altura da abertura - altura da placa intermediária - altura do punção - altura da base da matriz - (altura da matriz - 0,5V+t)

Por exemplo:

Altura da abertura: 370 mm

Curso máximo: 100 mm

Curso (acima da fig.) = 370-120-70-75-(26-0.5*8+t) = (83-t) mm

Deve-se prestar atenção ao selecionar a altura da ferramenta:

0,5V< curso < curso máximo

Durante a flexão, a camada externa é submetida à tensão de tração, enquanto a camada interna é submetida à tensão de compressão. Há uma camada de transição conhecida como camada neutra que não está sujeita a tensão de tração nem de compressão.

Essa camada neutra permanece com o mesmo comprimento antes e depois da dobra e serve como referência para calcular o comprimento da peça dobrada.

Fatores comuns que afetam o coeficiente de flexão:

1. O impacto da espessura da placa no curso

(diferença média da espessura da placa)< (espessura nominal) < (alterações na espessura da placa)

2. A influência das alterações do coeficiente do material no curso

(Quanto maior o ângulo de flexão, mais suscetível é a alteração do coeficiente)

AL < SPCC < SUS aumenta gradualmente.

Não é a mesma bobina < Diferenças de material dentro do mesmo fabricante < Diferentes fabricantes < O manuseio do material é diferente, aumentando gradualmente com base na condição.

Independentemente de você ser um operador de freio de prensa Para o chefe do departamento de produção, é importante entender a importância do paralelismo nas peças de trabalho de dobra. Vou descrever 4 etapas para ajustar o paralelismo das peças de trabalho de dobra para você.

1) Retorne o êmbolo da prensa dobradeira para a posição inicial e reduza o valor do manômetro para o valor mais baixo que apenas mova o êmbolo.

2) Coloque dois blocos de altura igual sobre a mesa, de preferência sob os cilindros esquerdo e direito.

3) Trocar o sistema hidráulico dobragem de chapas máquina para o modo de "ajuste de jog", remova os moldes superior e inferior e quaisquer outros acessórios, eleve o bloco mecânico para a posição mais alta e desconecte o acoplamento na engrenagem do eixo de acionamento do bloco mecânico.

4) Coloque cuidadosamente o aríete sobre os dois blocos (a face inferior do molde do aríete deve tocar os blocos).

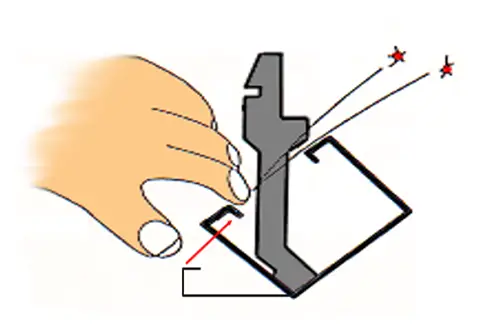

As prensas dobradeiras são máquinas sofisticadas de formação de metal que exigem protocolos de segurança rigorosos, especialmente ao produzir diversos produtos em quantidades variadas. A complexidade das operações aumenta o potencial de acidentes, exigindo uma abordagem abrangente para o gerenciamento da segurança.

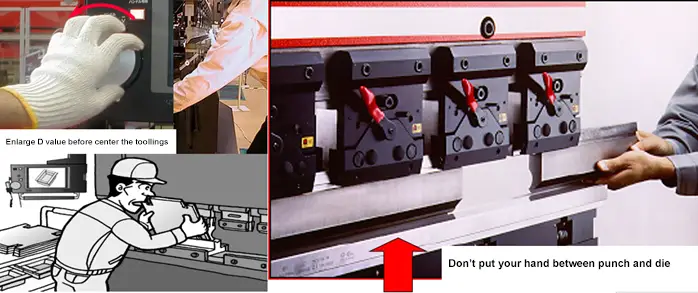

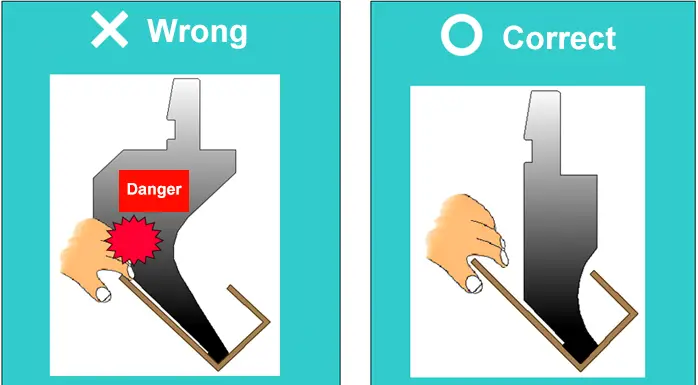

As considerações de segurança nas operações de prensa dobradeira vão além do processo de dobra propriamente dito e incluem a instalação da matriz e os procedimentos de troca. Os principais riscos incluem lesões no ponto de operação, como o aprisionamento de dedos entre o punção e a matriz ou o aprisionamento da peça de trabalho.

Embora as proteções físicas, como cortinas de luz e cercas protetoras, sejam essenciais, elas devem fazer parte de uma estratégia de segurança em várias camadas. Os principais elementos de um programa de segurança eficaz incluem:

Ao integrar esses elementos em uma estratégia de segurança abrangente, os fabricantes podem reduzir significativamente o risco de acidentes em operações de prensa dobradeira, independentemente do volume de produção ou da variedade de produtos. A avaliação e o aprimoramento contínuos das medidas de segurança são fundamentais para manter um ambiente de trabalho seguro no campo dinâmico da conformação de metais.

Confirmar a tonelagem permitida das ferramentas

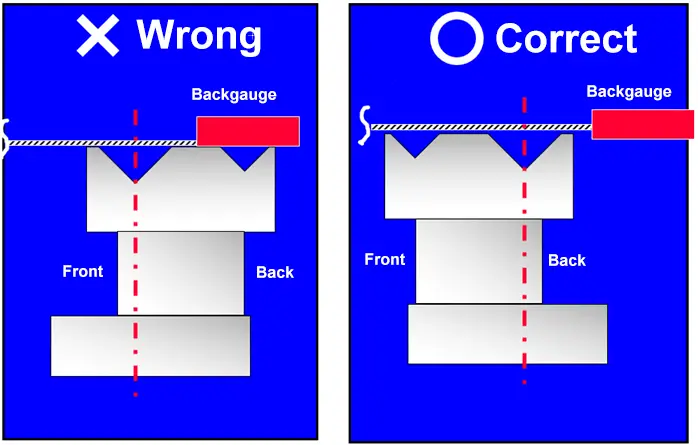

Confirme se o centro das ferramentas está consistente antes do fechamento do punção e da matriz

Ao desmontar as ferramentas, tente inserir o punção na matriz inferior para evitar que o punção caia e machuque o dedo.