Você já se perguntou por que suas dobras de metal nem sempre são perfeitas? O segredo está no coroamento da prensa dobradeira, uma técnica que garante precisão e qualidade na fabricação de metais. Este artigo revelará como diferentes métodos de coroamento podem transformar seus resultados de dobra, aumentando a precisão e a consistência. Mergulhe de cabeça para descobrir a chave para uma metalurgia impecável!

O coroamento da prensa dobradeira é um processo crítico na fabricação de metais que garante a precisão e a retidão das peças dobradas. Essa técnica compensa a deflexão natural que ocorre durante o processo de dobra, melhorando significativamente a qualidade e a consistência do produto final.

Quando uma chapa de metal é submetida a forças de flexão em uma prensa dobradeira, a pressão aplicada se concentra no centro da peça de trabalho. Essa concentração causa uma deflexão não apenas no material, mas também nos componentes da máquina, incluindo o cilindro, a mesa de trabalho e as matrizes superior e inferior. O resultado é uma distribuição desigual da pressão ao longo da linha de dobra, o que pode levar a ângulos de dobra inconsistentes e comprometer a qualidade da peça.

Para neutralizar essa deflexão inerente, os engenheiros desenvolveram vários dispositivos de compensação de deflexão, sendo o coroamento da prensa dobradeira uma das soluções mais eficazes. O princípio por trás do coroamento é introduzir uma curvatura calculada nos componentes de flexão que compensa com precisão a deflexão esperada durante a operação. Esse ajuste preventivo garante que, quando a força de dobra é aplicada, a borda da matriz permanece reta e uniforme ao longo de todo o seu comprimento, resultando em dobras consistentemente precisas.

Há três métodos principais de coroamento de freio de prensa:

Cada método de coroamento tem seu próprio conjunto de vantagens e limitações. Fatores como o tamanho da prensa dobradeira, a carga de trabalho típica, a precisão necessária e o orçamento desempenham papéis cruciais na determinação da solução de coroamento mais adequada para um ambiente de fabricação específico.

Compreender e implementar a técnica de coroamento adequada é essencial para os fabricantes que desejam produzir componentes dobrados de alta qualidade e precisão. Ela não apenas melhora a precisão das dobras, mas também aumenta a vida útil das ferramentas e reduz o desperdício de material devido a inconsistências.

Para aqueles que buscam otimizar seus processos de fabricação de metal, uma exploração mais profunda dos métodos de coroamento de prensa dobradeira e suas aplicações pode levar a melhorias significativas na qualidade do produto, na eficiência operacional e nas capacidades gerais de fabricação.

O coroamento é um sofisticado sistema de compensação projetado para neutralizar a deformação inerente das prensas dobradeiras durante as operações de dobra. Em uma prensa dobradeira típica de 3 metros, a estrutura elástica da máquina pode induzir um desvio de até 0,15 mm ao longo do eixo Y no centro do cilindro.

Para atenuar essa deformação, o coroamento gera uma força oposta que garante a distribuição uniforme da pressão ao longo de todo o comprimento da chapa metálica durante a dobra. Esse controle de precisão evita problemas comuns de dobra, como perfis curvos e ângulos inconsistentes.

O cilindro da prensa dobradeira é acionado por dois cilindros de trabalho posicionados em suas extremidades. Consequentemente, a força de flexão se concentra no centro, fazendo com que o êmbolo e a mesa de trabalho se desviem em conjunto com as matrizes superior e inferior. Essa deflexão resulta em uma distribuição não uniforme da pressão ao longo da borda da matriz, afetando diretamente a precisão e a linearidade da peça dobrada.

O sistema de coroamento, ou dispositivo de compensação de deflexão, é projetado para neutralizar essa deformação. Ele é pré-calibrado para induzir uma deformação oposta à deflexão induzida pela força no cilindro, na matriz superior, na mesa de trabalho e na matriz inferior. A magnitude dessa deformação compensatória é precisamente ajustada às condições reais de trabalho, neutralizando efetivamente a deflexão indesejada.

Com a implementação do coroamento, a deformação relativa entre o cilindro e a mesa de trabalho é minimizada, resultando em uma distribuição de pressão mais uniforme nas matrizes. Esse aprimoramento melhora significativamente a qualidade da dobra e a precisão dimensional dos componentes de chapa metálica.

As prensas dobradeiras modernas geralmente apresentam sistemas avançados de coroamento automático. Esses sistemas podem incluir:

Nos sistemas de coroamento ativo, os sensores monitoram continuamente as flutuações de pressão e ajustam instantaneamente a compensação, mantendo o controle ideal da deformação durante todo o processo de dobra. Essa adaptação em tempo real garante uma qualidade de dobra consistente em diferentes espessuras e comprimentos de material, aumentando significativamente a precisão e a eficiência gerais das operações de prensa dobradeira.

O principal objetivo do coroamento nas operações de prensa dobradeira é compensar a deflexão da máquina e garantir uma dobra precisa e consistente em todo o comprimento da peça. Ao fornecer uma curvatura calculada para a mesa ou o cilindro, o coroamento mantém a distribuição uniforme da força em todo o processo de dobra, neutralizando a tendência natural da máquina de se curvar sob carga.

O coroamento desempenha um papel crucial nas operações de prensa dobradeira:

Os métodos de coroamento variam de ajustes manuais usando sistemas mecânicos (por exemplo, cunhas ou calços) a sofisticados sistemas hidráulicos ou eletromecânicos controlados por CNC. As tecnologias avançadas de coroamento oferecem:

A implementação de um sistema de coroamento eficaz é essencial para que os operadores de prensa dobradeira obtenham precisão, consistência e eficiência ideais de dobra. Ele não só melhora a qualidade da peça, mas também aumenta a produtividade, reduzindo os tempos de preparação e minimizando as taxas de refugo, especialmente em aplicações de alta precisão ou ao trabalhar com materiais desafiadores.

Na fabricação moderna de chapas metálicas, o coroamento da prensa dobradeira é uma técnica essencial usada para compensar a deflexão da máquina e garantir uma dobra uniforme ao longo de todo o comprimento da peça de trabalho. Atualmente, há três tipos principais de sistemas de coroamento de prensa dobradeira empregados no setor:

Os fabricantes de prensas dobradeiras geralmente evitam esse método de coroamento devido às suas limitações. A técnica envolve a usinagem da mesa de trabalho em um formato de arco convexo, com uma leve elevação no centro, para neutralizar a deflexão causada durante as operações de dobra.

Para complementar, a matriz superior é retificada com precisão com uma curvatura sutil em sua seção central. Esse design visa manter uma borda reta da matriz quando o aríete sofre deflexão para cima, garantindo teoricamente uma distribuição uniforme da força de flexão ao longo de toda a linha de dobra.

Embora o coroamento geométrico ofereça vantagens como o custo-benefício e a relativa facilidade de fabricação, ele apresenta desvantagens significativas:

O principal desafio está na inflexibilidade do método para se adaptar às propriedades variáveis do material, às variações de espessura e aos diversos cenários de flexão. A fabricação moderna exige técnicas de compensação mais dinâmicas que possam se ajustar às condições de flexão em tempo real.

Apesar de sua capacidade de obter algum grau de compensação de deflexão, a implementação prática do coroamento geométrico é altamente desafiadora no atual setor de metalurgia de precisão. Como resultado, métodos de coroamento mais avançados e adaptáveis ganharam destaque nos projetos contemporâneos de prensas dobradeiras.

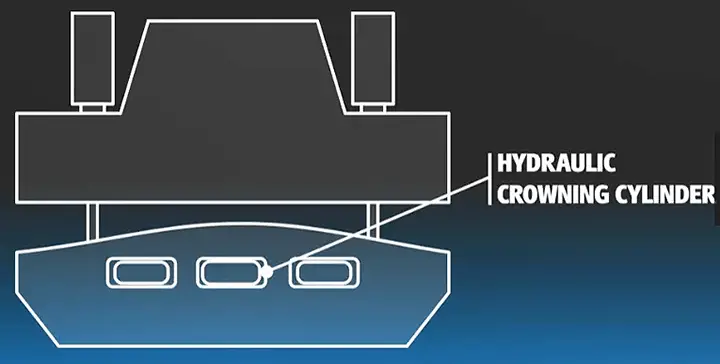

O coroamento hidráulico é predominantemente empregado em prensas dobradeiras CNC síncronas eletro-hidráulicas, em que o controle preciso da compensação é essencial. Esse método é preferido devido à sua compatibilidade com controladores avançados, como DA52S, DA66T e sistemas semelhantes, permitindo um ajuste dinâmico e preciso durante o processo de dobra.

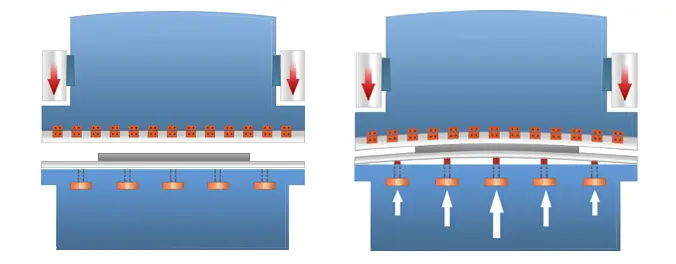

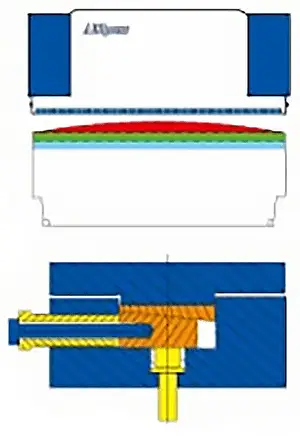

Normalmente, o sistema é composto por quatro cilindros hidráulicos: dois cilindros primários posicionados em cada lado da estrutura da prensa dobradeira e dois cilindros auxiliares localizados centralmente. Durante a operação, os cilindros auxiliares são pressurizados com fluido hidráulico, criando uma deflexão controlada para baixo que compensa a flexão natural da viga sob carga.

Uma variação avançada desse sistema incorpora cilindros hidráulicos auxiliares sob a mesa de trabalho. Essa configuração gera uma força para cima, criando efetivamente um sistema de coroamento automático que pode se adaptar às propriedades variáveis do material e aos requisitos de dobra em tempo real.

O mecanismo de compensação de pressão é um conjunto sofisticado que consiste em vários pequenos cilindros de óleo, uma placa-mãe, uma placa auxiliar, eixos de pinos e um cilindro de compensação integrado à mesa de trabalho. Uma válvula de alívio proporcional regula o sistema, garantindo um controle preciso da pressão. Durante a operação, a placa auxiliar fornece suporte para os cilindros de óleo, que, por sua vez, exercem força ascendente suficiente na placa-mãe para neutralizar a deformação combinada do cilindro e da mesa de trabalho.

O dispositivo de coroamento é controlado por um sistema de controle numérico que calcula a pré-carga ideal com base em parâmetros críticos, como a espessura do material, a largura da abertura da matriz e a resistência à tração da peça de trabalho. Isso permite a compensação adaptativa em uma ampla gama de materiais de chapa e cenários de dobra.

O coroamento hidráulico oferece vantagens significativas, especialmente em sua capacidade de fornecer compensação de deformação variável contínua com alta flexibilidade. Isso o torna ideal para operações de dobra complexas e espessuras de material variadas. Entretanto, é importante observar que a complexidade do sistema e o custo inicial relativamente alto podem ser fatores limitantes para algumas aplicações.

Para otimizar o uso do coroamento hidráulico, os fabricantes devem considerar:

O coroamento mecânico é um método de compensação de deflexão altamente eficaz e econômico, amplamente adotado em prensas dobradeiras convencionais. Sua popularidade decorre da simplicidade operacional e da facilidade de uso, o que o torna uma ferramenta inestimável para operadores de prensas dobradeiras em ambientes de fabricação reais.

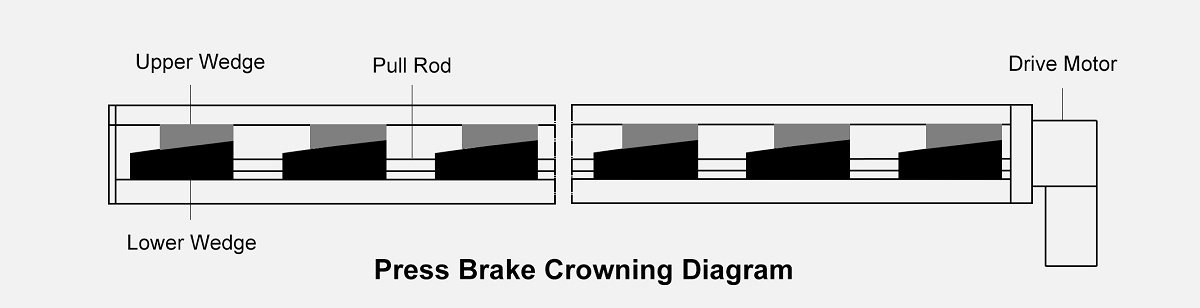

Essa técnica de compensação inovadora normalmente emprega um mecanismo de cunha triangular oblíqua. O princípio central gira em torno do uso de dois blocos de cunha triangulares, cada um com um ângulo específico α. A cunha superior é restringida na direção X, mas pode se mover livremente ao longo do eixo Y. Quando a cunha inferior é deslocada por uma distância △x ao longo do eixo X, a cunha superior é forçada para cima por uma altura H devido à força reativa da cunha inferior.

Nos sistemas de compensação mecânica contemporâneos, duas placas de reforço de comprimento total são estrategicamente posicionadas na mesa de trabalho da prensa dobradeira. Essas placas são interconectadas por meio de molas de disco e parafusos de precisão, permitindo o movimento relativo controlado. Tanto a placa superior quanto a inferior incorporam uma série de cunhas oblíquas com inclinações variadas. Esse design permite que um sistema acionado por motor induza o movimento relativo entre as placas, gerando um perfil curvo ideal composto de várias posições convexas ao longo do comprimento do freio.

A precisão desse sistema permite o ajuste fino da distribuição da força de flexão, neutralizando efetivamente a tendência natural da viga da prensa dobradeira de se desviar sob carga. Ajustando as posições relativas das cunhas, os operadores podem obter ângulos de dobra consistentes em toda a peça de trabalho, mesmo ao trabalhar com materiais mais longos ou mais espessos, que normalmente apresentariam desafios devido à deflexão da viga.

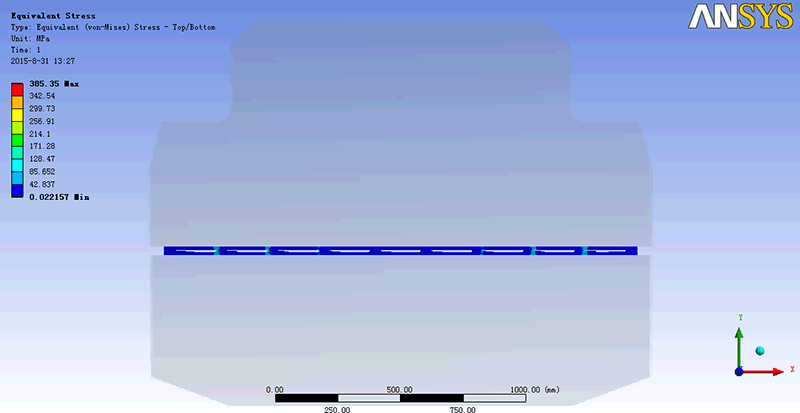

O coroamento é um processo crítico nas operações de prensa dobradeira que compensa a deflexão da máquina durante a dobra, garantindo ângulos de dobra consistentes ao longo de todo o comprimento da peça. Para configurar o sistema de coroamento, os operadores inserem parâmetros-chave no sistema de controle da máquina, incluindo espessura da chapa, comprimento do material, abertura da matriz e resistência à tração do material. Os sistemas de controle avançados utilizam a análise de elementos finitos (FEA) para calcular a deflexão precisa da mesa e do aríete, determinando a pré-carga ideal necessária para cada dobra.

Três métodos principais de coroamento são empregados nas prensas dobradeiras modernas:

Os métodos manuais e semiautomáticos geralmente envolvem o calço da matriz no leito ou o ajuste de cunhas mecânicas para corrigir o alinhamento e manter a precisão da dobra. Esses métodos, embora econômicos, podem ser demorados e propensos a erros do operador. Os sistemas de coroamento CNC programáveis oferecem precisão e eficiência superiores, ajustando automaticamente a curvatura da base ou do cilindro com base na deflexão calculada, reduzindo significativamente o tempo de configuração e aumentando a repetibilidade.

O manuseio e o alinhamento adequados da peça de trabalho são cruciais para obter os melhores resultados de dobra. A chapa metálica deve ser cuidadosamente posicionada na prensa dobradeira, garantindo que ela esteja alinhada com a matriz e centralizada ao longo do comprimento da dobra. Muitas prensas dobradeiras modernas incorporam sistemas de posicionamento a laser ou medidores traseiros CNC para auxiliar no alinhamento preciso da peça de trabalho.

Antes de iniciar o ciclo de dobra, os operadores devem verificar se o sistema de coroamento está ajustado corretamente para o trabalho específico. Isso pode envolver a execução de dobras de teste em material de sucata e a medição dos ângulos resultantes ao longo do comprimento da dobra para confirmar a uniformidade.

Durante o processo de dobra, o cilindro desce, aplicando força à peça de trabalho. O sistema de coroamento compensa dinamicamente a deflexão da máquina, ajustando a curvatura da base ou do cilindro. Essa compensação garante que a força de dobra seja distribuída uniformemente ao longo de todo o comprimento da peça de trabalho, resultando em ângulos de dobra consistentes e minimizando as variações de retorno elástico.

Para peças complexas ou requisitos de alta precisão, algumas prensas dobradeiras avançadas incorporam sistemas de controle adaptativo e monitoramento de força em tempo real. Esses sistemas podem fazer ajustes minuciosos no perfil de coroamento durante o ciclo de dobra, compensando as variações do material ou os efeitos da expansão térmica.

Em resumo, o processo de coroamento nas operações de prensa dobradeira é uma interação sofisticada entre a configuração da máquina, as propriedades do material e a compensação dinâmica. Ao aproveitar os sistemas avançados de coroamento e as técnicas adequadas de manuseio de peças, os fabricantes podem obter uma qualidade superior de dobra, reduzir as taxas de refugo e melhorar a produtividade geral nas operações de formação de chapas metálicas.

Quando a impressora máquina de freio Quando a máquina estiver em operação, ela causará deformação, que se deve principalmente à aplicação de força em ambas as extremidades da máquina. Essa força, gerada durante o processo de dobra, causa deformação no cilindro e na mesa de trabalho, resultando em inconsistências entre as duas extremidades da peça de trabalho e seu ângulo central.

Para analisar a máquina de prensa dobradeira, o método de elementos finitos é amplamente utilizado devido à sua velocidade e precisão.

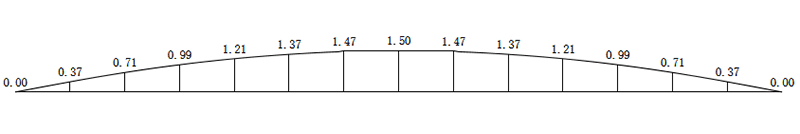

Curva convexa da máquina de prensa dobradeira de 100 toneladas e 3 metros obtida pelo método de elementos finitos:

Há vários métodos para compensar a deformação por deflexão:

A mesa de trabalho tem um design de tala de três camadas, com cilindros de óleo de compensação localizados em toda a estrutura.

Quando o sistema aplica pressão aos cilindros de compensação, ele empurra para cima a tala intermediária da tala de três camadas, resultando na compensação da deformação.

Para controlar a posição, é fornecida uma compensação no ponto correspondente durante a flexão para neutralizar a deformação de deflexão elástica da máquina.

A compensação mecânica é obtida por meio de um grupo de cunhas com planos inclinados, que podem fornecer compensação reversa.

Antes da carga de flexão, estado pré-convexo

Depois que a flexão é carregada, o estado de compensação real é alterado

Animação da simulação de carregamento da mesa de trabalho convexa

Modo de direção

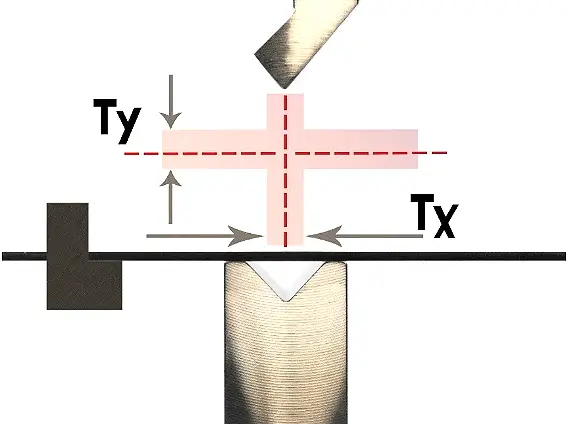

Quando se trata de dobrar peças de trabalho, há dois fatores principais que determinam sua precisão:

Fig. 1 Esquema de Tx e Ty

Quanto maior a profundidade da matriz superior da prensa dobradeira na matriz inferiorquanto menor o ângulo de flexão.

Com base na Figura 2, é possível calcular que, ao dobrar um carbono de 2 mm chapa de aço a 135° usando a matriz inferior V12, um desvio de 0,045 mm na direção da altura pode resultar em um desvio de ângulo de 1,5°.

Fig. 2 Influência do desvio da direção da altura no desvio do ângulo

Leia mais:

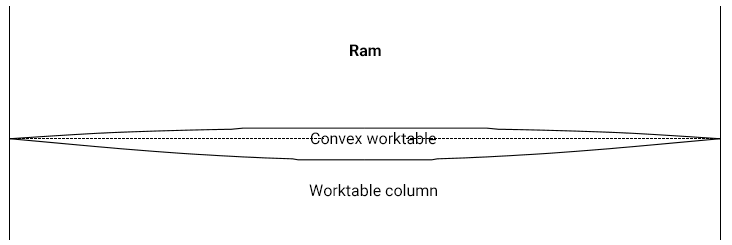

Quando uma peça de trabalho é dobrada usando uma prensa dobradeira, as vigas superior e inferior podem sofrer deflexão e deformação devido às suas características estruturais e ao força de flexão aplicado, conforme ilustrado na Figura 3.

Fig. 3 Diagrama de deflexão e deformação das vigas superior e inferior

Atualmente, há uma inconsistência na profundidade da matriz superior que entra na abertura da matriz inferior ao longo da direção do comprimento total da peça de trabalho. Essa inconsistência pode causar um desvio excessivo da ângulo de flexão da peça de trabalho ao longo de sua direção de comprimento total.

Essa inconsistência normalmente resulta em uma peça de trabalho com um ângulo médio grande e ângulos menores em ambas as extremidades, conforme ilustrado na Fig. 4.

Fig. 4 Diagrama esquemático do ângulo de flexão

Portanto, para garantir a consistência do ângulo de dobra ao longo de todo o comprimento da peça de trabalho, é necessário introduzir um sistema de coroamento na prensa dobradeira.

Conforme mencionado acima, quando a prensa dobradeira dobra a peça de trabalho, as vigas superior e inferior, devido às suas características estruturais, sofrem deformação de deflexão sob a força de flexão. Isso pode levar a um desvio excessivo do ângulo de flexão da peça de trabalho na direção do comprimento total.

No entanto, o sistema de coroamento pode compensar efetivamente a deformação de deflexão da prensa dobradeira. Ao usar o sistema de coroamento na viga superior ou inferior, a consistência do ângulo de flexão pode ser garantida em todo o comprimento da peça de trabalho.

O sistema de coroamento é dividido em duas categorias:

O sistema de coroamento hidráulico opera com base no princípio de incorporação de vários cilindros hidráulicos na viga inferior da prensa dobradeira. Cada cilindro hidráulico pode ser controlado separadamente, fazendo com que a viga inferior forme uma certa protuberância, conforme ilustrado na Figura 1.

Teoricamente, o uso de mais cilindros hidráulicos aumenta o número de pontos de compensação, resultando em maior precisão de compensação.

O coroamento hidráulico é um método de compensação discreto que é incorporado.

Para obter um efeito de compensação de alta resolução e alta precisão de dobra, o número de cilindros hidráulicos e seu sistema de controle hidráulico devem atender a requisitos mais altos, resultando em uma estrutura geral mais complexa e em um custo mais alto da prensa dobradeira.

Não é possível adaptar o sistema de coroamento hidráulico a uma prensa dobradeira existente do cliente.

Fig. 1 Diagrama esquemático do sistema de coroamento hidráulico

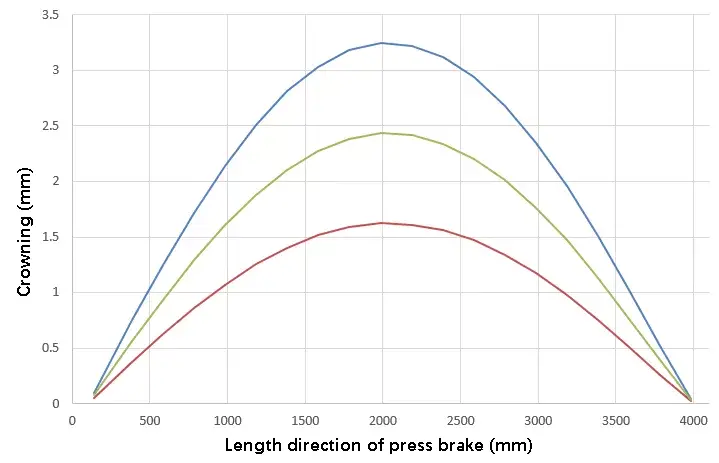

O sistema de coroamento mecânico utiliza o método de preenchimento para compensar o feixe inferior/matriz inferior. Seu princípio principal envolve a geração de várias curvas de compensação por meio do movimento mútuo de um par de cunhas de compensação de deflexão, conforme demonstrado na Figura 2.

Fig. 2 Diagrama esquemático do sistema de coroamento mecânico

Há muitos tipos de sistemas de coroamento mecânico disponíveis no mercado.

Vejamos o exemplo do workbench de compensação mecânica da Wila. Ela se enquadra na categoria de compensação externa e relativamente contínua. Esse sistema pode ser instalado diretamente na viga inferior da prensa dobradeira e é adequado para prensas dobradeiras novas e antigas.

As curvas de compensação desse sistema podem ser ajustadas continuamente para várias aplicações, conforme demonstrado na Fig. 3.

Leia mais:

O comprimento de uma dobra de chapa metálica afeta muito a precisão da dobra. Quanto mais longa for a chapa metálica, maior será a força de dobra necessária, o que leva a maiores inclinações do equipamento e deformações do cilindro, dificultando a garantia da precisão. Essa precisão de dobra, incluindo o comprimento total da dobra, é chamada de "precisão de linha reta".

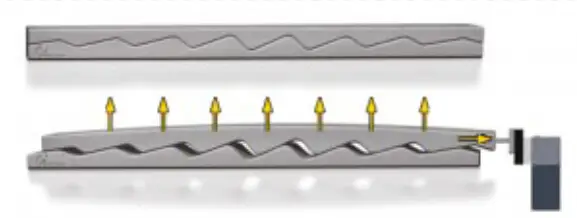

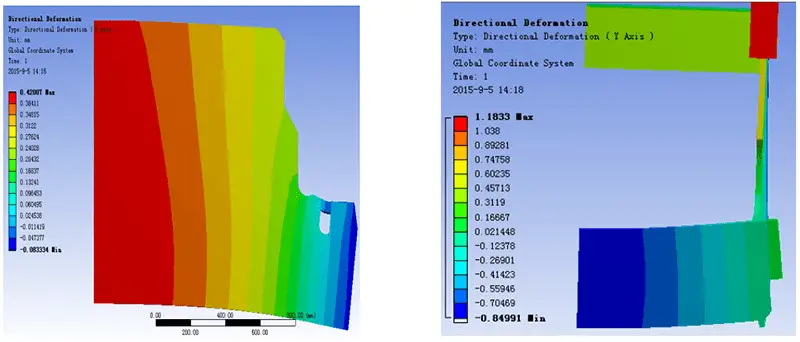

Sem medidas efetivas, quantidades inconsistentes de matriz côncava entrando na direção do comprimento total da matriz superior de dobra podem fazer com que a peça de dobra tenha um efeito de "barco de belle". Para resolver esse problema, foi usado um método de simulação de elementos finitos para analisar a força do aríete e o deslocamento da deformação. A curva de compensação de deflexão foi extraída e modificada, e combinada com dados empíricos para projetar e fabricar um novo dispositivo mecânico de compensação de deflexão.

A precisão linear de grandes dimensões máquinas de freio de prensa pode ser melhorado com o uso de um motor de acionamento ou ajuste manual para compensar a deflexão em todo o comprimento ou em parte dele.

Modelagem

O freio de prensa O cilindro é feito de placas de aço de vários formatos. Durante o processo de modelagem, apenas a estrutura principal do cilindro é considerada, enquanto os detalhes que têm pouco impacto sobre os resultados são ignorados. As dimensões do corpo principal são 8000 mm x 2500 mm x 120 mm.

O módulo de elasticidade é definido como 2 x 105 MPa, coeficiente de Poisson de 0,27 e densidade de 7,8 x 103 kg/m3. Dadas as características estruturais do carneiro, um elemento sólido95 definido por 20 nós foi selecionado para a análise.

Esse elemento tem a capacidade de se adaptar a modelos de contorno curvos e analisar com precisão a deformação elástica do cilindro, pois tem orientação 3D arbitrária.

(1) Csobre restrições

Em condições reais, o aríete está sempre em movimento. No entanto, para realizar uma análise estática do aríete, é necessário simplificar e aproximar as restrições do aríete. Para isso, restrições simétricas são impostas aos nós localizados no plano de simetria médio do aríete.

O aríete é fixado conectando o trilho-guia da estrutura à sua parte traseira, onde uma restrição total é aplicada. Isso garante que o aríete permaneça em uma posição fixa durante a análise.

(2) Lcondição da estrada

A carga da superfície é aplicada à área de contato entre a parte inferior do cilindro hidráulico e o bloco do aríete. Como a deformação vertical do bloco de aríete é pequena em comparação com seu comprimento total, ela é considerada uma pequena deformação elástica. Como resultado, uma carga uniforme é aplicada à superfície de tensão na parte inferior do bloco do aríete no modelo.

Para garantir que a força seja transmitida uniformemente do bloco de aríete para a matriz superior, a parte inferior do bloco de aríete é conectada à matriz superior por um bloco de conexão. Isso garante que a carga seja distribuída uniformemente e não cause nenhum desequilíbrio no sistema.

Extração e análise dos resultados da simulação

O diagrama de deslocamento do bloco de carneiro sob carga é mostrado na Figura 1. O caminho é definido no ANSYS para processamento de resultados, e a deformação curva de deflexão da superfície de tensão na parte inferior do cilindro é extraído e mostrado na Figura 2.

Como visto na figura, o deslocamento máximo aparece no centro do cilindro e diminui gradualmente para ambos os lados em uma forma parabólica. Ao mesmo tempo, o deslocamento de deformação em qualquer posição ao longo do comprimento de curvatura pode ser obtida, fornecendo suporte de dados para o projeto de cunhas com diferentes ângulos de matriz para formar a curva de deflexão.

A análise mostra que quando uma imprensa máquina de freio é carregada, sua superfície de tensão no cilindro produz uma deformação de deflexão parabólica devido à sua própria estrutura, resultando em ângulos de flexão inconsistentes da peça de trabalho ao longo de todo o seu comprimento. Além disso, o desgaste local no matriz de dobra também afeta a retidão da peça de trabalho dobrada.

Atualmente, há dois métodos comuns para resolver esse problema. O primeiro método é instalar um sistema hidráulico cilindro superior em uma posição apropriada no cilindro superior ou na mesa de trabalho inferior da máquina de dobra e controlar a altura de ejeção de cada cilindro superior para compensar a deformação. O segundo método é usar um dispositivo mecânico de compensação de deflexão na mesa de trabalho inferior, que compensa a deformação ajustando os blocos de cunha com diferentes ângulos.

O sistema hidráulico cilindro superior é fácil de operar e atende aos requisitos gerais de precisão da produção de dobra. Entretanto, para peças de dobra de grande porte e alta precisão, o método de compensação de deflexão mecânica é usado principalmente.

O método tradicional de coroamento mecânico envolve o ajuste manual do bloco de compensação ou a adição de uma gaxeta nas áreas desgastadas, o que consome tempo, exige muita mão de obra e não é muito eficiente, dificultando a garantia da precisão.

As máquinas de prensa dobradeira mais avançadas, por outro lado, têm mecanismos de compensação de deflexão automáticos ou semiautomáticos, como os dispositivos de compensação do tipo cunha e haste de tração comumente usados. O dispositivo do tipo cunha pode garantir ângulos consistentes e melhorar a precisão da dobra, mas exige muito trabalho manual e não é muito eficiente. O dispositivo do tipo haste de tração, por outro lado, compensa facilmente a deflexão ao longo de todo o comprimento, mas não resolve o problema do desgaste local.

A Figura 3 (a) e (b) mostra dois tipos de dispositivos de compensação de deflexão.

Fig. 3 Dispositivo de compensação de deflexão mecânica comum

Para resolver o problema do desgaste local, nossa empresa de moldes projetou um dispositivo de compensação de deflexão da cunha de quatro peças. Esse dispositivo não apenas compensa automaticamente toda a deflexão da peça de trabalho, mas também permite o ajuste manual para compensar o desgaste local da matriz.

A Figura 4 é uma vista bidimensional em corte do dispositivo, e seu princípio de funcionamento é descrito a seguir:

Fig. 4 Dispositivo de compensação de deflexão do tipo cunha de quatro peças

(1) Uma ranhura retangular é colocada ao longo da direção do comprimento (ou seja, longitudinalmente) na base. Nessa ranhura, grupos ímpares de mecanismos de cunha são distribuídos uniformemente no sentido longitudinal. Cada grupo consiste em dois pares de quatro cunhas, ou seja, Cunha I, Cunha II, Cunha III e Cunha IV, empilhadas de baixo para cima.

(2) Em cada grupo de cunhas, o par inferior, Cunha I e Cunha II, forma um mecanismo de ajuste local. Os planos inclinados de cada par são combinados de forma correspondente e dispostos em uma direção transversal.

Os orifícios dos parafusos são colocados no meio das paredes dos assentos dianteiro e traseiro da base, correspondendo à extremidade maior da Cunha I. Os parafusos de ajuste são instalados na parte externa da parede da base e cada um deles se estende para dentro da base para se conectar à Cunha I.

Para obter a compensação local, o parafuso pode ser ajustado manualmente para mover a Cunha I para frente e para trás (transversalmente), ajustando assim a placa de cobertura superior e fazendo com que a mesa de trabalho se mova para cima e para baixo.

(3) O par superior, Wedge III e Wedge IV, formam um mecanismo de ajuste integral. Eles são colocados longitudinalmente em cada grupo e formam um dispositivo de cunha inclinada de ajuste integral.

Cada par de Wedges III é combinado com o plano inclinado dos Wedges IV, com a maior inclinação localizada no meio da ranhura retangular na base. A inclinação diminui gradualmente em direção aos lados esquerdo e direito da ranhura. Quando as cunhas III se movem de forma equidistante ao longo da direção do comprimento, a elevação do meio é substancial, formando uma curva que ajusta a deflexão com base no movimento das cunhas. Isso realiza a compensação geral da deflexão.

O eixo curto de cada Wedge IV está simetricamente disposto nas paredes laterais dianteira e traseira. Uma ranhura de entalhe vertical está disposta na parte superior das paredes laterais dianteira e traseira da ranhura retangular da base, correspondendo ao eixo curto. O eixo curto de cada Wedge IV desliza em cada ranhura de entalhe, permitindo apenas o movimento para cima e para baixo e garantindo o efeito de elevação do Wedge IV.

(4) Os orifícios longitudinais para parafusos são instalados no Wedge III na extremidade direita, enquanto os orifícios longitudinais passantes com a mesma linha central dos orifícios para parafusos são instalados no outro Wedge III. Uma luva espaçadora oca é instalada entre cada par de Wedge III adjacentes. Uma haste de tração é instalada em cada Wedge III e na luva espaçadora oca. A extremidade direita da haste de tração é rosqueada no Wedge III na extremidade direita. Um parafuso de ajuste é instalado na parte direita do orifício do parafuso do Wedge III na extremidade direita, e um motor é instalado na extremidade do parafuso de ajuste para dar partida no motor, o que pode permitir a compensação automática da deflexão geral.

A Figura 5 mostra um dispositivo de 8 metros de comprimento para compensação da deflexão da cunha de quatro peças da haste de tração dupla.

Fig. 5 Dispositivo de compensação de deflexão do tipo cunha de suporte duplo de 8 m

Nesta publicação, a pequena deformação elástica do cilindro em uma máquina de prensa dobradeira é simulada e analisada, e os dados de deformação de deflexão da superfície de tensão na parte inferior do cilindro são extraídos.

Com base nos dados da experiência, foi projetado um dispositivo de compensação de deflexão da cunha de quatro peças. Ele não apenas ajusta automaticamente a compensação da deflexão geral das peças processadas, mas também permite o ajuste manual da compensação do desgaste local da matriz.

O dispositivo tem uma estrutura bem projetada, é conveniente e confiável de usar, melhora a qualidade e a eficiência da produção de chapa metálica peças de dobra e oferece uma nova solução para compensação de dobras de grande precisão.