Você já se perguntou como funciona o sistema hidráulico de uma prensa dobradeira? Neste artigo, vamos nos aprofundar nas complexidades desse componente essencial. Nosso engenheiro mecânico especialista o guiará pelos principais elementos do sistema, explicando suas funções e interações. Ao final, você terá uma compreensão abrangente de como o sistema hidráulico aciona essas máquinas impressionantes.

Usina de força

Bomba hidráulica: Converte a energia mecânica do motor principal em energia de pressão do fluido, servindo como a principal fonte de energia do sistema. As prensas dobradeiras modernas geralmente utilizam bombas de deslocamento variável para melhorar a eficiência energética e o controle preciso.

Atuador

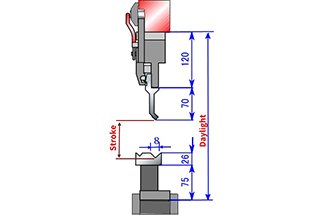

Cilindros hidráulicos: Transformam a energia da pressão do fluido em movimento mecânico linear, aplicando força ao freio de prensa ram. Os cilindros de alta precisão com sensores de posição integrados garantem ângulos e profundidades de dobra precisos.

Dispositivos de controle

Válvulas de controle hidráulico: Regulam a direção, a pressão e o fluxo do fluido para obter um controle preciso do movimento do atuador. Os principais componentes incluem:

Os sistemas avançados podem incorporar válvulas servo-hidráulicas para maior capacidade de resposta e precisão.

Equipamento auxiliar

Meio de trabalho

Óleo hidráulico: Serve como meio de transmissão de energia, geralmente um óleo mineral ou sintético de alta qualidade com propriedades específicas de viscosidade, antidesgaste e antiespumante. As formulações modernas geralmente incluem aditivos para melhorar o desempenho e a longevidade.

Controle e integração

Controlador Lógico Programável (PLC) ou Controle Numérico Computadorizado (CNC): Coordena os componentes do sistema hidráulico com a operação geral da prensa dobradeira, permitindo controle preciso, sequências automatizadas e integração com sistemas de gerenciamento de produção.

O tanque de combustível, mais precisamente chamado de reservatório de óleo hidráulico em sistemas hidráulicos, tem várias funções essenciais:

As principais considerações de projeto para reservatórios hidráulicos incluem:

Dimensionamento:

O volume efetivo deve ser de 6 a 12 vezes a taxa de fluxo total da(s) bomba(s) hidráulica(s) do sistema.

Recursos de design:

Considerações adicionais:

A otimização do projeto do reservatório hidráulico garante a operação eficiente do sistema, aumenta a vida útil do fluido e melhora a confiabilidade e o desempenho geral do sistema hidráulico.

O óleo hidráulico desempenha um papel fundamental para garantir o desempenho ideal, a confiabilidade operacional, a longevidade e a relação custo-benefício dos sistemas hidráulicos. Suas funções multifacetadas incluem:

Conceitos-chave para o gerenciamento ideal do óleo hidráulico:

Para maximizar a eficiência e a vida útil do sistema hidráulico, é fundamental realizar análises regulares do óleo, filtragem adequada e trocas de óleo em tempo hábil. Essas práticas ajudam a manter a qualidade do óleo, evitar falhas no sistema e otimizar o desempenho geral.

Padrão de viscosidade: A viscosidade é um parâmetro crítico em sistemas hidráulicos, sempre referenciado a uma temperatura específica. À medida que a temperatura aumenta, a viscosidade diminui, enquanto o aumento da pressão resulta em maior viscosidade. O padrão ISO para viscosidade de óleo hidráulico é medido a 40°C, categorizando os óleos em graus #10, #22, #32, #46, #68 e #100. Essa classificação permite que os engenheiros selecionem o óleo apropriado para condições operacionais específicas e requisitos do sistema.

Padrões de contaminação do óleo: Dois padrões principais são usados globalmente para quantificar a limpeza do óleo hidráulico: o ISO 4406 internacional e o NAS 1638 americano. Esses padrões fornecem uma abordagem sistemática para avaliar e manter a qualidade do óleo:

Manter a limpeza adequada do óleo é fundamental para a confiabilidade, a eficiência e a longevidade do sistema. A análise regular do óleo, aliada a técnicas de filtragem adequadas, ajuda a evitar problemas relacionados à contaminação e garante o desempenho ideal do sistema hidráulico.

As válvulas hidráulicas são componentes essenciais em sistemas de energia de fluidos, controlando a direção, a pressão e a taxa de fluxo do fluido hidráulico. Elas podem ser classificadas com base em vários critérios:

Cada tipo de válvula tem aplicações e características específicas, influenciando o projeto, o desempenho e a eficiência do sistema em circuitos hidráulicos.

A principal função de uma válvula direcional é gerenciar os caminhos do fluxo de fluido nos sistemas hidráulicos. Ela facilita a conexão e o isolamento entre diferentes circuitos hidráulicos e controla a direção do fluxo de fluido para os atuadores (como cilindros ou motores) para uma partida, parada e controle de movimento precisos.

Classificação das válvulas de controle direcional

Dividido pelo método de atuação:

Dividido por construção e estilo de montagem:

As válvulas são ainda classificadas pelo número de portas (por exemplo, 2 vias, 3 vias, 4 vias) e posições (por exemplo, 2 posições, 3 posições), definindo seus recursos de controle de fluxo e complexidade.

Recursos

A principal função de uma válvula de alívio é regular a pressão do sistema, protegendo vários componentes e tubulações contra sobrecarga e possível ruptura. Essa função crítica lhe rendeu nomes alternativos, como válvula de pressão ou válvula de segurança.

Quando a pressão do sistema atinge o ponto de ajuste predeterminado, a válvula de alívio é ativada como um limitador de pressão. A válvula normalmente fechada se abre, permitindo que o excesso de fluxo retorne ao reservatório pela porta da válvula. Nessa configuração, a válvula de alívio é normalmente instalada em um arranjo de desvio.

É fundamental observar que a dissipação de energia quando o fluxo Q passa pela válvula de alívio na pressão P é calculada como P×Q/612 (assumindo unidades consistentes). Essa perda de energia se manifesta como calor no sistema hidráulico, levando a um aumento na temperatura do fluido hidráulico. O gerenciamento térmico adequado é essencial para manter a eficiência do sistema e as propriedades do fluido.

Princípio fundamental

A válvula de alívio opera com base em um princípio de equilíbrio de forças. A pressão de entrada P atua sobre a área efetiva A do elemento da válvula, gerando uma força hidráulica. Essa força é continuamente comparada com a força oposta da mola, que é ajustável para definir a pressão de ruptura da válvula.

Quando a força hidráulica excede a força predefinida da mola, o elemento da válvula comprime a mola, abrindo a porta da válvula. Essa ação cria um caminho de fluxo entre a entrada e a saída da válvula, permitindo que o excesso de fluido contorne o circuito principal e retorne ao tanque. A válvula modula sua abertura para manter a pressão do sistema no ponto de ajuste ou próximo a ele, fornecendo proteção contínua contra picos de pressão e sobrecargas.

A válvula de fluxo é um componente essencial nos sistemas hidráulicos, regulando com precisão a velocidade dos atuadores hidráulicos. Ela consegue esse controle ajustando dinamicamente a área da seção transversal de seu acelerador interno, o que influencia diretamente a taxa de fluxo de volume (Q) do fluido hidráulico para o atuador.

Esse mecanismo permite o ajuste fino da velocidade do atuador, essencial em aplicações que exigem controle preciso do movimento. As válvulas de fluxo podem ser amplamente categorizadas em dois tipos principais:

Ambos os tipos desempenham papéis cruciais nos sistemas hidráulicos modernos, oferecendo diferentes níveis de precisão de controle e adaptabilidade para atender a várias aplicações industriais, desde equipamentos de fabricação até máquinas hidráulicas móveis.

A principal função de uma válvula de retenção é permitir o fluxo de fluido em uma direção e impedir o refluxo na direção oposta. Esse controle de fluxo unidirecional é crucial em muitos sistemas hidráulicos e pneumáticos, bem como em vários processos industriais.

As válvulas de retenção utilizam diversos projetos de elementos de vedação, incluindo:

Cada projeto oferece vantagens específicas em termos de características de fluxo, eficiência de vedação e adequação a diferentes aplicações e meios.

Para permitir o fluxo na direção pretendida, o elemento de vedação deve superar uma força de mola relativamente baixa. Essa tensão da mola é cuidadosamente calibrada para garantir que a válvula abra com a pressão mínima desejada e, ao mesmo tempo, forneça um fechamento confiável quando o fluxo cessa ou se inverte.

Os princípios fundamentais de operação das válvulas de retenção são representados de forma sucinta em seus símbolos gráficos padronizados, que retratam visualmente a capacidade de fluxo unidirecional e a estrutura interna básica da válvula.

Na fabricação moderna, o projeto e a seleção da válvula de retenção foram ainda mais refinados por meio da análise de dinâmica de fluidos computacional (CFD) e de materiais avançados, otimizando o desempenho para condições operacionais específicas e melhorando a eficiência geral do sistema.

A válvula de cartucho bidirecional foi projetada com um design compacto de plug-in, otimizado para integração em circuitos de controle hidráulico de alta densidade. Essa estrutura modular permite a instalação e a manutenção eficientes, minimizando o espaço ocupado pelo sistema.

Normalmente, a placa de cobertura tem dupla finalidade: atua como um elemento de vedação e uma interface sofisticada entre o corpo da válvula principal e a válvula piloto. Esse projeto integrado aumenta a confiabilidade do sistema e reduz os possíveis pontos de vazamento.

Ao emparelhar a válvula principal com uma válvula piloto apropriada, o conjunto do cartucho pode executar uma ampla gama de funções hidráulicas. Entre elas estão o controle preciso da pressão, a reversão rápida do fluxo e os ajustes finos de estrangulamento. Além disso, essas funções podem ser combinadas para criar estratégias de controle complexas adaptadas aos requisitos específicos da aplicação.

A versatilidade das válvulas de cartucho de duas vias permite que elas executem operações hidráulicas críticas, como:

Essa adaptabilidade faz com que as válvulas de cartucho bidirecionais sejam componentes essenciais em sistemas hidráulicos modernos de vários setores, desde equipamentos móveis até maquinário industrial.

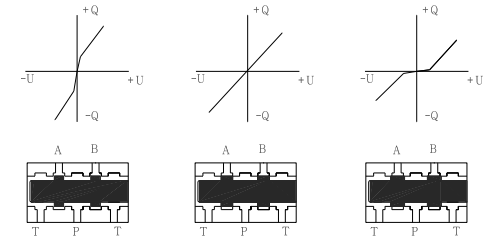

As válvulas proporcionais são dispositivos avançados de controle de fluidos que oferecem controle preciso e contínuo de fluxo, pressão ou direção em sistemas hidráulicos e pneumáticos. Elas são classificadas em duas categorias principais:

Válvulas proporcionais de circuito aberto

Essas válvulas fornecem uma relação proporcional entre o sinal de entrada e a vazão ou pressão de saída sem realimentação. Os tipos incluem:

Válvulas proporcionais de circuito fechado (servoválvulas proporcionais)

Essas válvulas incorporam mecanismos de feedback para um controle mais preciso. Elas também são categorizadas por sua configuração de amplificador:

As principais características de desempenho das servoválvulas proporcionais de ponta incluem:

Esses recursos avançados tornam as válvulas proporcionais ideais para aplicações que exigem controle preciso de fluxo ou pressão, como em automação industrial, hidráulica móvel e maquinário de alto desempenho.

Sistema de controle de malha aberta:

Um sistema de controle de malha aberta opera sem feedback entre a saída e a entrada. Nessa configuração, a saída do sistema não influencia seus parâmetros de controle. Esse tipo de sistema é caracterizado por seu fluxo unidirecional de sinais de controle, da entrada para a saída, sem nenhum mecanismo de autocorreção.

Sistema de controle de malha fechada:

Um sistema de controle de malha fechada é um sistema de controle automático que opera com base no princípio de feedback. Esse sistema monitora continuamente sua saída e a compara com o ponto de ajuste desejado, usando a diferença (erro) para ajustar suas ações de controle. O loop de feedback permite que o sistema se autorregule, mantendo a saída próxima ao valor desejado, apesar de distúrbios ou variações nos parâmetros do sistema.

Os principais componentes de um sistema de circuito fechado incluem:

A integração desses componentes forma um circuito fechado, daí o nome "sistema de controle de circuito fechado".

Comparação de sistemas de malha aberta e de malha fechada:

Os sistemas de circuito aberto oferecem simplicidade no projeto e geralmente são mais econômicos. No entanto, eles não têm a capacidade de compensar os erros causados por distúrbios externos ou alterações internas do sistema.

Os sistemas de circuito fechado, embora mais complexos, oferecem várias vantagens:

Entretanto, os sistemas de loop fechado exigem um projeto cuidadoso para garantir a estabilidade. A seleção inadequada do ganho no loop de feedback pode levar a oscilações ou instabilidade.

Estratégias de controle avançadas:

Para aumentar ainda mais a precisão do controle, especialmente quando os distúrbios são mensuráveis, o controle feedforward é frequentemente combinado com o controle de feedback. Esse sistema de controle composto antecipa e compensa os distúrbios conhecidos antes que eles afetem a saída, enquanto o loop de feedback lida com os erros restantes. Essa abordagem combina a natureza proativa do controle feedforward com a robustez do controle de feedback, resultando em um desempenho geral superior do sistema.

| Válvula proporcional de circuito aberto | Servo válvula de circuito fechado |

| Resposta de frequência: 15Hz | Resposta de frequência: 120Hz |

| Histerese: 5% | Histerese: 0,1% |

| Erro de reversão: 1% | Erro reverso: 0,05% |

| Precisão de repetição: 0,1 | Precisão de repetição: 0,01 |

| Zona morta mediana | Cobertura zero |

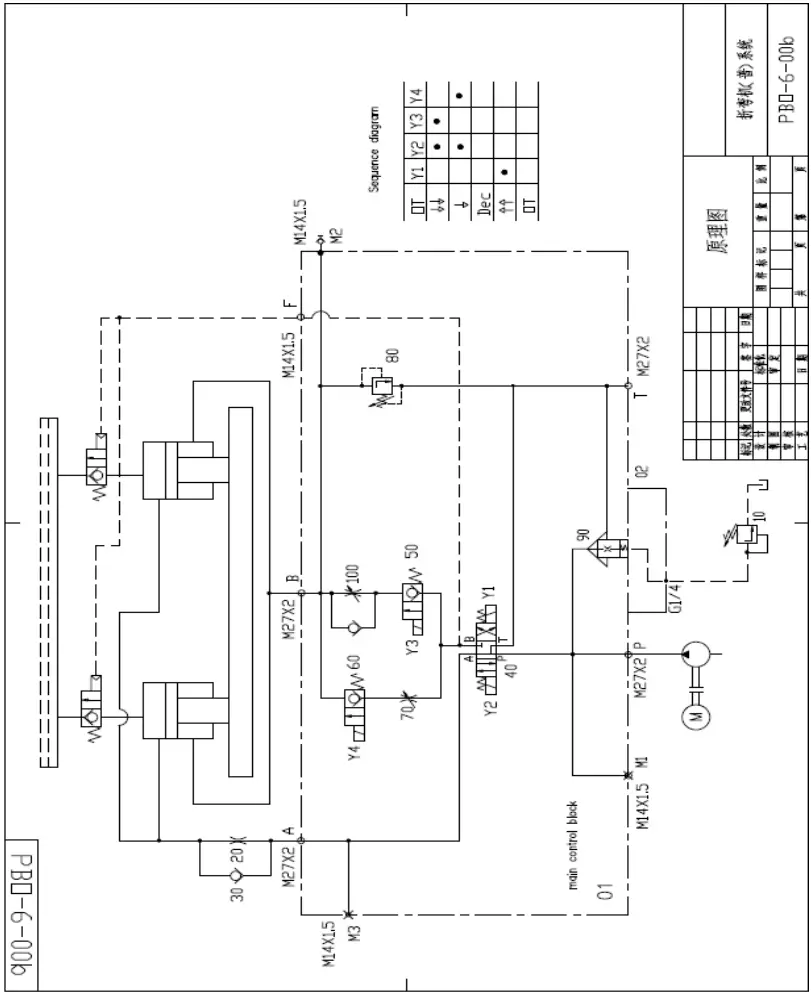

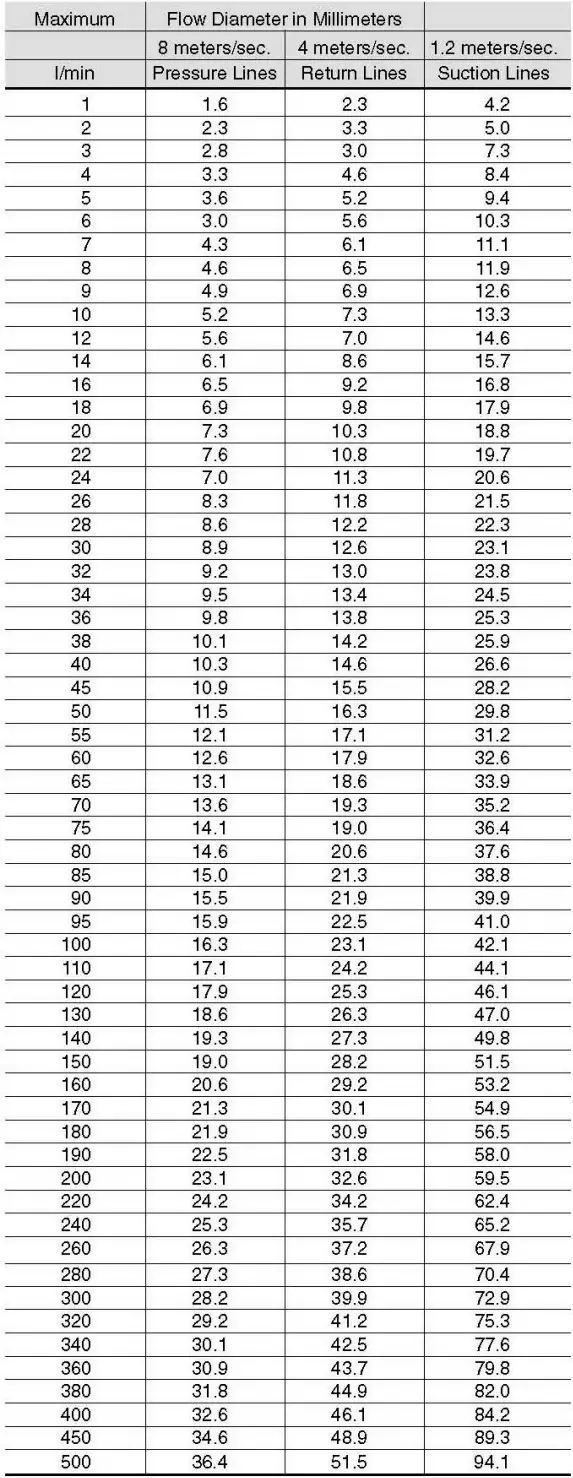

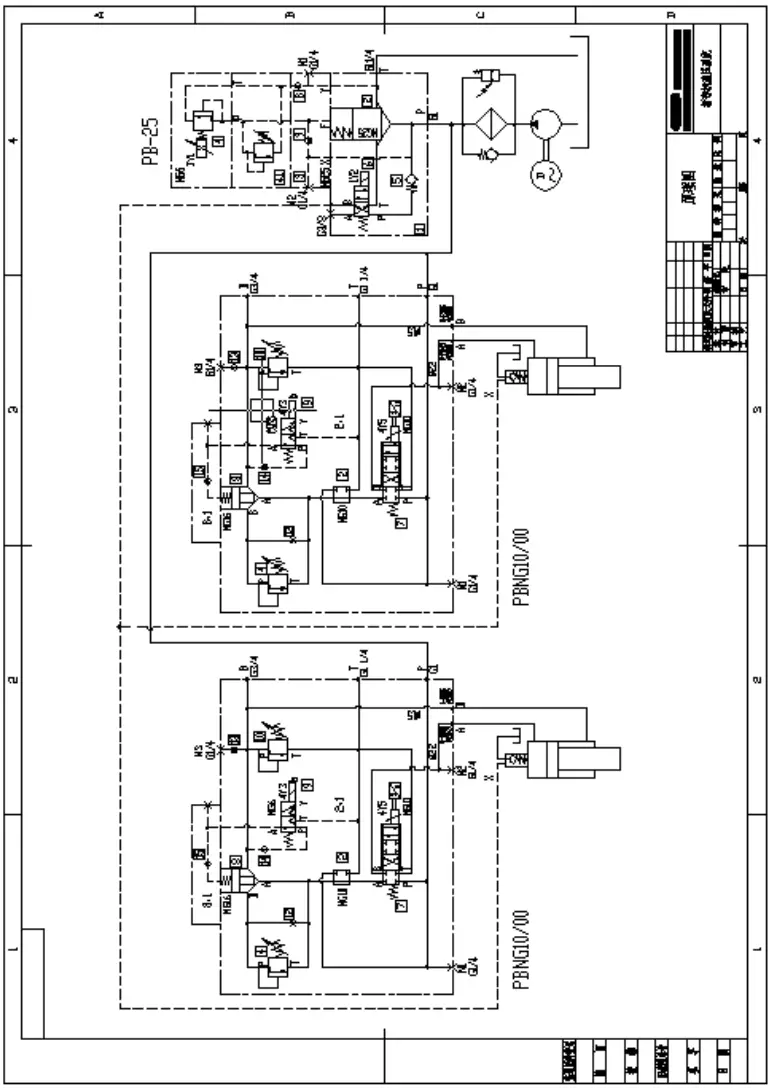

Princípio da prensa síncrona eletro-hidráulica (sistema abaixo de 300 toneladas)

Controle de pressão

O sistema é iniciado com a partida do motor da bomba de óleo. A válvula de pressão proporcional (4) regula a válvula de cartucho bidirecional (2) para ajustar a pressão do sistema hidráulico, atendendo à força de flexão necessária. Uma válvula de segurança (4.1) limita a pressão máxima do sistema.

Ciclo de trabalho

A válvula de pressão proporcional (4) recebe a tensão 20-30% (1Y1), enquanto a válvula solenoide (6) 1Y2 é desenergizada. A energização da válvula solenoide (5) 4Y3 aplica tensão positiva à servoválvula proporcional.

À medida que o controle deslizante desce rapidamente, o óleo é puxado para a cavidade superior do cilindro por meio da válvula de fluxo. Ao mesmo tempo, o óleo descarregado pela bomba entra nessa cavidade por meio da servoválvula proporcional (2).

O óleo da câmara inferior do cilindro retorna ao tanque por meio da válvula solenoide 5 (A-P) e da servoválvula proporcional (2) (B → T).

A velocidade de descida rápida do controle deslizante é controlada pelo ajuste da tensão de controle da servoválvula proporcional (4Y5), alterando seu grau de abertura.

A válvula de pressão proporcional (4) 1Y1 e a válvula de reversão eletromagnética (6) 1Y2 são energizadas, fechando a válvula de enchimento. A válvula solenoide (5) 4Y3 é desenergizada. O óleo pressurizado da bomba entra na cavidade superior do cilindro (lado sem haste) por meio da servoválvula proporcional (2).

Durante a prensagem para baixo, o óleo da câmara inferior do cilindro retorna ao tanque por meio da válvula de contrapressão (4) e da servoválvula proporcional (2).

A velocidade de trabalho é regulada pelo ajuste da tensão de controle da servoválvula proporcional (4Y5), que modifica seu grau de abertura.

Uma válvula de segurança (3) evita a pressão excessiva na cavidade inferior do cilindro, ajustada para uma pressão superior à pressão do sistema. A válvula de contrapressão (4) é normalmente ajustada para a pressão de equilíbrio mais 30-50 bar.

Quando o aríete atinge o ponto morto inferior, a servoválvula proporcional 2 (4Y5) recebe 0V, isolando as câmaras superior e inferior do cilindro, mantendo a posição do controle deslizante.

Após a manutenção da pressão, a válvula de pressão proporcional mantém a pressão enquanto o sistema aplica uma leve tensão negativa à servoválvula proporcional 2 (4Y5), causando uma abertura mínima (direção de retorno).

O aríete sobe ligeiramente, com a distância determinada pelo parâmetro de distância de descarga. A duração do processo é definida pelo parâmetro de velocidade de descompressão.

A pressão na cavidade superior do cilindro é liberada pela servoválvula proporcional (2).

A válvula solenoide (6) 1Y2 é desenergizada, a válvula de pressão proporcional (4) recebe uma tensão específica, a válvula solenoide (5) 4Y3 é desenergizada e a servoválvula proporcional (4Y5) recebe tensão negativa.

O óleo pressurizado flui do bloco da bomba por meio de dois blocos de sincronização.

O óleo hidráulico passa da servoválvula proporcional superior (2) e da válvula de reversão eletromagnética (5) (P-A) para a câmara inferior do cilindro (lado da haste). A câmara superior (lado sem haste) é drenada para o tanque por meio da válvula de enchimento.

O carneiro retorna rapidamente.

A velocidade de retorno é controlada pelo ajuste da tensão de controle da servoválvula proporcional 4Y5, modificando seu grau de abertura.

Compensação da mesa de trabalho

A compensação da mesa de trabalho é obtida pelo controle da válvula redutora de pressão proporcional (10) 1Y3.

O óleo pressurizado entra no cilindro de compensação por meio dessa válvula. O ajuste da tensão da válvula altera sua pressão, criando uma forma de mesa convexa para compensar a deformação induzida pela flexão.

Sistema sem pressão

1. Inspecione a válvula de pressão proporcional (04):

2. Examine a válvula de cartucho de duas vias (02):

3. Avalie a válvula de pressão proporcional (04) quanto à aderência do carretel

4. Avalie a condição da bomba de óleo:

Problemas de queda de ram

1. Verifique se há diminuição de pressão nas válvulas de contrapressão e de segurança

2. Diagnosticar o vazamento:

3. Etapas de manutenção:

Movimento lento ou não sincronizado de descida rápida

1. Verifique a válvula poppet no bloco de sincronização:

2. Avalie a válvula servo proporcional:

3. Inspecione os componentes do bloco de sincronização:

4. Examine o trilho do êmbolo e o cilindro quanto a aperto excessivo

Redução rápida sem progresso do trabalho

1. No estado de diagnóstico, forneça sinais elétricos para:

2. Feche a válvula de enchimento e ajuste a abertura da válvula servo proporcional

3. Se ambos os cilindros não funcionarem:

4. Se um único cilindro falhar:

Ram quick down com pausa intermediária

Problemas de retorno do carneiro

1. Verifique a pressão do sistema no estado de diagnóstico

2. Fornecer sinais elétricos às válvulas e ajustá-las conforme a solução rápida de problemas

3. Para questões gerais de devolução:

4. Para problemas de retorno de um único cilindro:

5. Verificar a consistência do sinal da válvula servo proporcional e do feedback

Superaquecimento e alta pressão durante o funcionamento a seco

1. Verifique se há bloqueios na resistência do fluido (8) na porta Y da tampa de controle de pressão

2. Inspecione e substitua o elemento do filtro de óleo se ocorrer um rápido aumento de temperatura sem pressão

3. Avaliar o ciclo de trabalho:

4. Revisar a configuração da tubulação do sistema hidráulico para otimização

Ao implementar essas etapas estruturadas de solução de problemas, os técnicos podem diagnosticar e resolver com eficiência os problemas no sistema servo-freio eletro-hidráulico da prensa, garantindo o desempenho ideal e minimizando o tempo de inatividade.

Purga do sistema

Abra totalmente a válvula de segurança (014) no conjunto da válvula superior do cilindro. Acesse a interface de diagnóstico do sistema DELEM e desloque a válvula em aproximadamente 40%. A velocidade do motor correspondente deve ser de cerca de 700 RPM, com uma configuração de torque de cerca de 80DA. Opere o sistema por 5 a 10 minutos e, em seguida, feche a válvula de segurança.

Medidas de precaução

Ao fechar a válvula de segurança, use um manômetro para ajustar a pressão da câmara inferior para 20 MPa. Se não houver um manômetro disponível, aperte totalmente a válvula de segurança e, em seguida, solte-a uma volta. Após a purga, as operações iniciais podem produzir ruído e o curso de retorno pode não ocorrer. Problemas de sincronização e retorno lento são normalmente causados por ar residual nas linhas e cilindros hidráulicos.

Em geral, a operação normal é alcançada após 5 a 8 ciclos. Se o movimento de retorno ainda não for possível após a purga, libere a válvula de segurança da câmara inferior e repita o processo de purga conforme descrito acima. Evite repetidas buscas automáticas de parâmetros ou movimentos de retorno forçados para evitar danos à bomba.

Durante o comissionamento inicial, limite a velocidade do curso de retorno rápido a 100 mm/s para proteger a bomba contra danos devido à remoção incompleta de ar e à operação em alta velocidade.

Ajuste de pressão

Válvula de segurança da cavidade inferior: Definida de fábrica para 20 MPa, o ajuste normalmente é desnecessário, a menos que seja necessário.

Ajuste da válvula de contrapressão: Primeiro, observe a contrapressão estática do sistema, geralmente em torno de 4-5 MPa. Adicione 3-4 MPa a esse valor para determinar a configuração da contrapressão dinâmica.

Faça o ajuste fino da válvula de contrapressão com base nas condições reais de operação da máquina.

Abaixando o aríete para a posição inferior

Entre na interface de diagnóstico do DELEM, desloque ambas as válvulas em 20%, defina o valor DA da válvula de pressão (torque) para aproximadamente 80DA e, em seguida, abra a válvula de liberação rápida. O cilindro descerá lentamente até entrar em contato com a matriz inferior.

Precauções:

Assegure-se de que os ajustes da válvula de contrapressão em ambos os lados estejam bem ajustados. Discrepâncias significativas podem levar a uma operação assíncrona.

Ao abaixar o aríete, sempre aplique torque para evitar uma descida rápida que possa danificar a matriz ou o fundo do cilindro, podendo causar graves riscos à segurança.

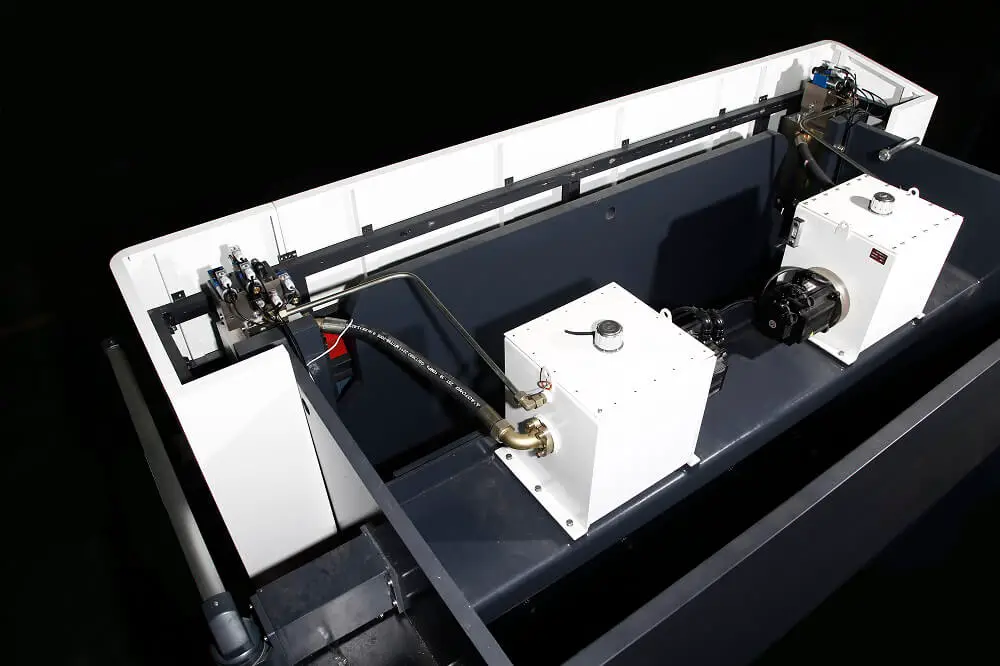

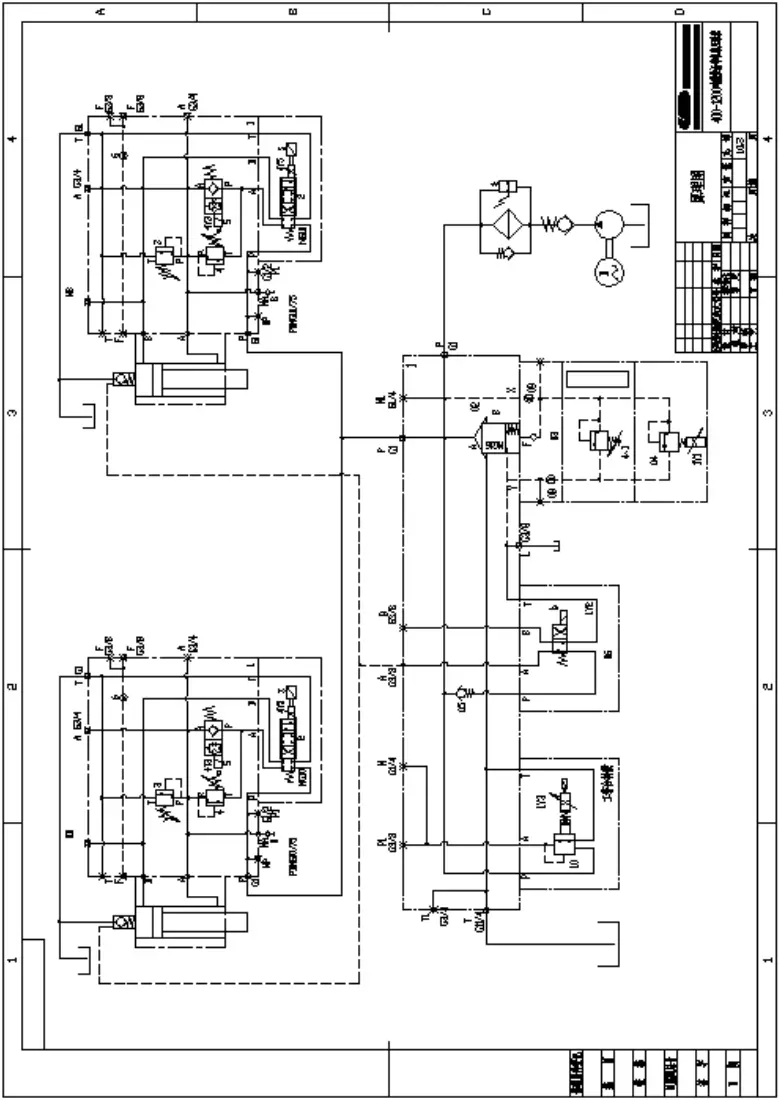

Eficiência energética: Alcança uma redução de até 70% no consumo de energia por meio do controle otimizado do servomotor e da eliminação de perdas por estrangulamento.

Controle de precisão: O controle da bomba substitui o controle convencional da válvula, permitindo o ajuste dinâmico da velocidade do servomotor para uma distribuição precisa do óleo.

Consumo reduzido de energia em marcha lenta: O motor é desligado quando o fluxo ou a pressão não são necessários.

Impacto ambiental: Menor consumo de energia e emissões de CO2.

Design compacto: Os servomotores podem ser significativamente sobrecarregados por curtos períodos, permitindo uma redução de 50% na capacidade de potência instalada.

Otimização do sistema hidráulico: Redução de 50% no volume do tanque de óleo e no uso geral de óleo hidráulico.

Gerenciamento térmico: A temperatura de equilíbrio mais baixa elimina a necessidade de dispositivos de resfriamento, aumentando a vida útil dos componentes hidráulicos.

Redução de ruído: Operação significativamente mais silenciosa durante as fases de marcha lenta, redução rápida, retenção de pressão e retorno, melhorando o ambiente de trabalho.

Segurança aprimorada: Frenagem mais rápida dos servomotores em comparação com os motores convencionais, permitindo o corte rápido da pressão e do fluxo em situações de emergência.

Maior tolerância à contaminação: Redução da sensibilidade a partículas de óleo de NS7 (servoválvula proporcional) para NS9 (bomba de êmbolo). Faixa de temperatura operacional mais ampla: servomotor 10°C - 80°C, bomba de êmbolo 20°C - 90°C, em comparação com a servoválvula proporcional 20°C - 50°C.

Controle de velocidade superior:

Controle de posição excepcional:

Escalabilidade: O mesmo grupo de válvulas pode ser equipado com bombas de 6, 8 e 10 cc/rev, cobrindo prensas dobradeiras de 30 a 300 toneladas de capacidade.

Proteção contra sobrecarga: O controle de torque máximo específico do sistema evita sobrecarga devido a erro humano ou operação inadequada.

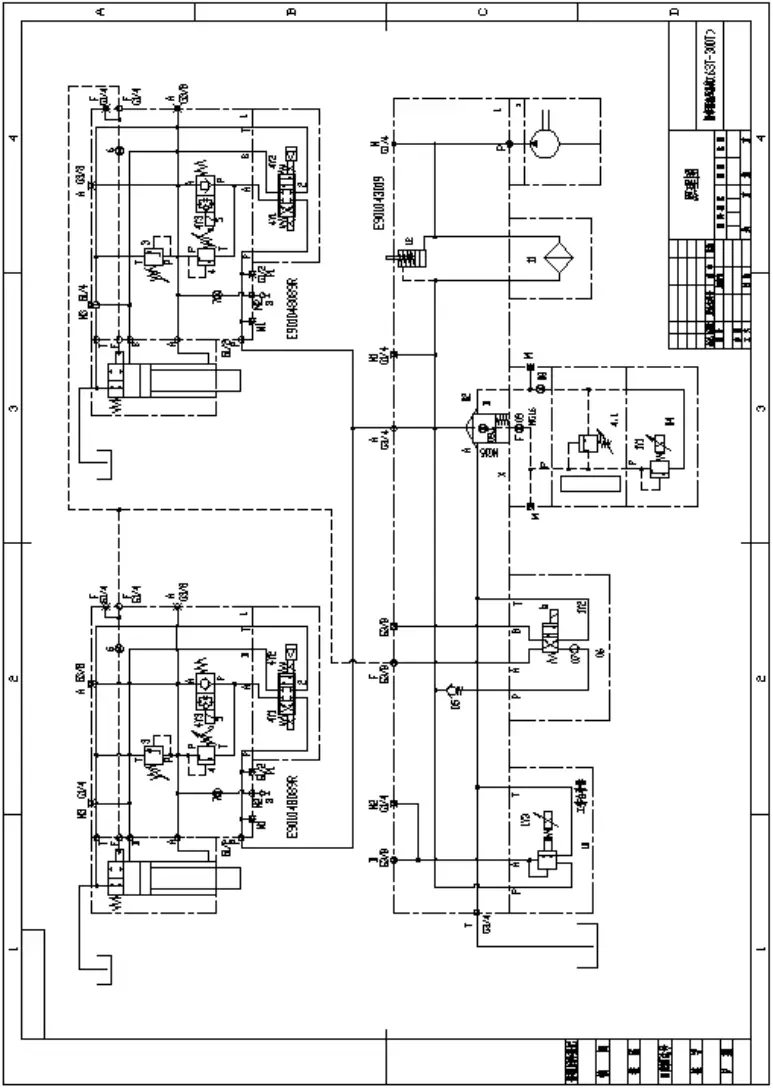

Controle de pressão

Descida rápida

Curso de trabalho

Remoção de carga

Curso de retorno

Problemas de queda de ram

Sem aceleração ou desaceleração

Nenhum progresso de trabalho no ponto de mudança de velocidade

Não é possível retornar ou o retorno é lento

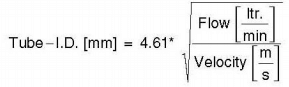

Tabela 1 anexa: Seleção do diâmetro do tubo hidráulico

Diâmetro do fluxo

Determinação do tamanho do tubo para Sistemas hidráulicos

A seleção do material, tipo e tamanho adequados do tubo para uma determinada aplicação e tipo de conexão é fundamental para garantir uma operação eficiente e sem problemas do sistema de fluido.

A escolha do material correto do tubo e a determinação do tamanho ideal do tubo (diâmetro externo e espessura da parede) são essenciais para a seleção da tubulação adequada.

O dimensionamento adequado do tubo para várias partes de um sistema hidráulico resulta em uma combinação ideal de desempenho eficiente e econômico.

Um tubo muito pequeno causa alta velocidade do fluido, o que pode ter muitos efeitos prejudiciais. Em linhas de pressão, isso causa altas perdas por atrito e turbulência, o que resulta em quedas de alta pressão e geração de calor.

O calor elevado acelera o desgaste das peças móveis e leva ao rápido envelhecimento das vedações e mangueiras, resultando, por fim, na redução da vida útil dos componentes.

A geração excessiva de calor também significa desperdício de energia e redução da eficiência.

A seleção de um tubo superdimensionado aumenta o custo do sistema. Portanto, o dimensionamento ideal do tubo é fundamental. A seguir, um procedimento simples para o dimensionamento de tubos:

Determinar o diâmetro de fluxo necessário

Use uma tabela para determinar o diâmetro de fluxo recomendado para a taxa de fluxo necessária e o tipo de linha.

A tabela é baseada nas seguintes velocidades de fluxo recomendadas:

Se você desejar usar velocidades diferentes das mencionadas acima, use uma das fórmulas a seguir para determinar o diâmetro de fluxo necessário.

Apêndice: Diagrama esquemático do servo eletro-hidráulico Sistema hidráulico de freio de prensa

Apêndice: Diagrama esquemático do sistema eletro-hidráulico Prensa Servo Sistema hidráulico de freio (400-1200 toneladas)

Apêndice: Diagrama esquemático do sistema hidráulico do freio de prensa servo eletro-hidráulico (400-1200 toneladas)

Apêndice: Diagrama esquemático do sistema hidráulico do freio de prensa servo eletro-hidráulico (1600-3000 toneladas)

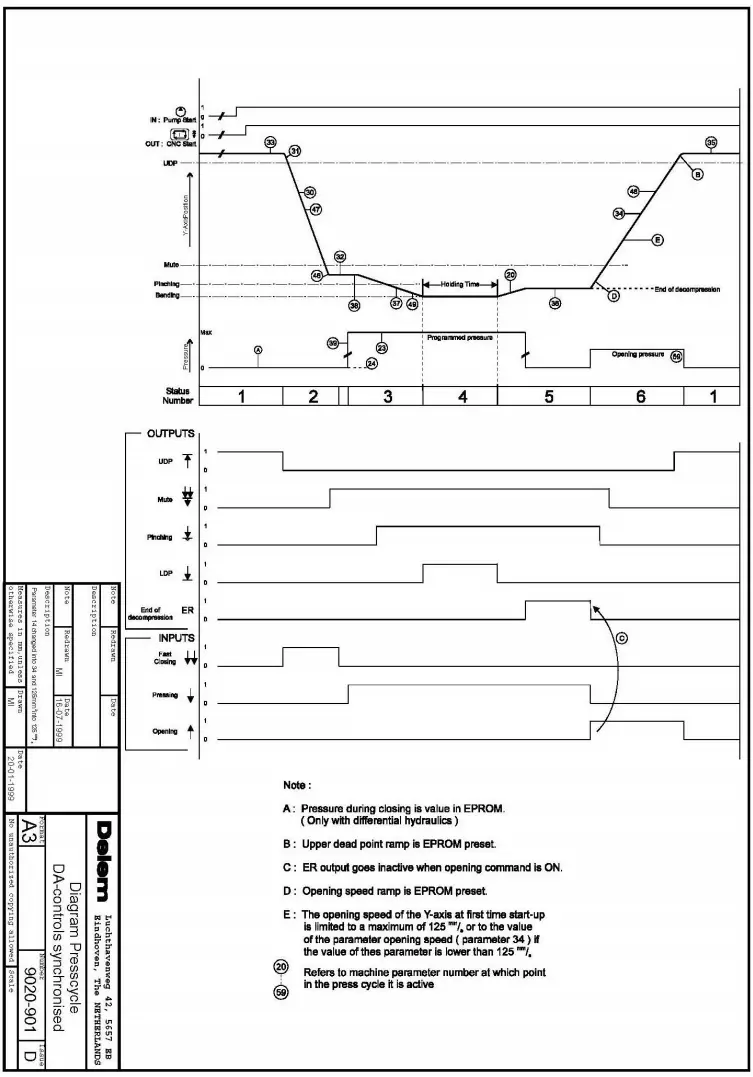

Apêndice: Tabela de temporização da prensa dobradeira servo eletro-hidráulica

Apêndice: Diagrama esquemático da sequência de ação da prensa dobradeira

Apêndice: Princípio do sistema hidráulico controlado por bomba da prensa servo-freia eletro-hidráulica

Apêndice: Diagrama esquemático do sistema hidráulico da prensa sincrônica de barra de torção