Você já se perguntou por que os fusos de esferas, cruciais em máquinas-ferramentas, frequentemente falham? Este artigo aborda a importância da manutenção adequada para evitar essas falhas. Ele explica como o desgaste e a pré-carga afetam o desempenho do fuso de esferas e oferece estratégias de manutenção preditiva usando tecnologias avançadas de sensores. Ao final, você entenderá como prolongar a vida útil dos fusos de esferas e garantir a precisão de suas máquinas-ferramentas.

Os fusos de esferas desempenham um papel fundamental no sistema de alimentação das máquinas-ferramentas. À medida que o setor de manufatura evolui, o mercado exige uma qualidade de produto cada vez mais rigorosa, o que leva a requisitos de maior precisão para as máquinas-ferramentas das empresas.

Consequentemente, a confiabilidade e o desempenho dos fusos de esferas tornaram-se padrões essenciais. No sistema de alimentação, o desgaste do fuso de esferas pode levar a uma diminuição da pré-carga, o que é um problema comum.

A pré-carga adequada pode evitar impactos axiais e calor excessivo, melhorando a precisão e a vida útil do fuso de esferas. Este artigo analisará brevemente os problemas associados aos fusos de esferas e discutirá estratégias viáveis de manutenção preditiva para reduzir o desgaste.

Um fuso de esferas é um atuador linear que converte movimento rotativo em movimento linear, amplamente utilizado nos sistemas de alimentação de máquinas-ferramenta. Sua principal vantagem é o posicionamento preciso em altas velocidades, com alta eficiência mecânica.

Devido ao baixo atrito, a eficiência da transmissão pode chegar a 90%, o que também aumenta a vida útil do fuso de esferas e reduz o tempo de parada para manutenção. O atrito e os impactos lineares entre o fuso de esferas e a porca dificultam a obtenção de um sistema de alimentação preciso.

Normalmente, a quantidade certa de pré-carga é aplicada para eliminar impactos lineares e aumentar a rigidez do fuso de esferas. Entretanto, a pré-carga excessiva pode aumentar o atrito. A pré-carga também desempenha um papel significativo na rigidez do fuso de esferas, no ruído e na precisão de posicionamento.

Quando uma máquina inicia ou para, a aceleração ou desaceleração do fuso de esferas pode levar a uma perda de óleo lubrificante nas superfícies de contato. Essa perda pode piorar a dissipação de calor e acelerar o desgaste do fuso de esferas. À medida que o desgaste se aprofunda, a pré-carga diminui, marcando uma preocupação primordial para os fusos de esferas.

O desgaste induzido por atrito em fusos de esferas envolve a análise do desgaste da superfície. A rugosidade da superfície da esfera é mais suave do que a do trilho, de modo que o movimento relativo pode ser comparado à interação entre uma superfície lisa e uma superfície áspera.

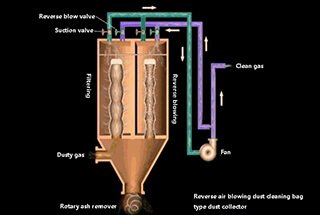

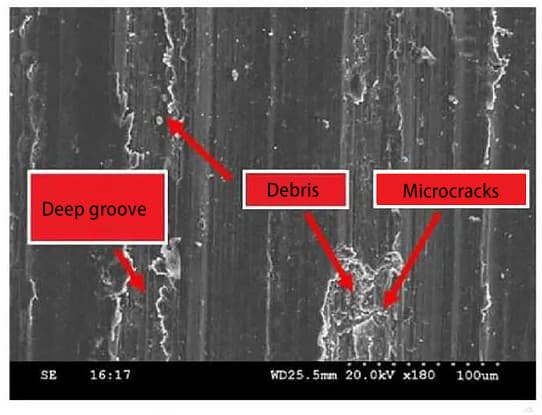

Se uma superfície mais dura e áspera for repetidamente lavrada na mesma direção em uma superfície mais macia, a deformação plástica unidirecional se acumula a cada ciclo. Esse processo de "falha de catraca" ou "colapso progressivo" sugere que o desgaste ocorre por meio de um mecanismo de fratura dúctil, produzindo detritos muito finos semelhantes a placas, conforme mostrado na Figura 1.

Os testes dinâmicos de fusos de esferas mostram que o torque inicialmente aumenta para um valor alto antes de começar a diminuir. Isso ocorre porque a película de lubrificação que protege as superfícies de contato precisa de tempo para se formar, aumentando o atrito entre a esfera e a pista e exigindo mais torque para acionar o eixo do sistema de fuso de esferas. Conforme mostrado na Tabela 1, com velocidades mais altas exigindo mais tempo de aceleração, o torque aumenta com a velocidade.

Tabela 1 Aceleração como uma função da velocidade de rotação

| Velocidade de rotação (rad/s) | 31.4 | 62.8 | 94.2 | 125.6 | 219.9 | 314.2 |

| Tempo de aceleração (s) | 0.036 | 0.055 | 0.076 | 0.099 | 0.16 | 0.215 |

| Aceleração (m/s) ²) | 2.78 | 3.63 | 3.95 | 4.04 | 3.75 | 4.65 |

Na desaceleração, o comportamento é diferente da aceleração, mas também requer um torque maior para a desaceleração. Quando a velocidade se estabiliza, o torque aumenta gradualmente com a velocidade. A diferença no torque é relativa a velocidades estáveis semelhantes em etapas instantâneas, mostrando que os regimes de lubrificação durante a aceleração, a desaceleração e a velocidade estável são distintos.

Assim, as superfícies de contato suportam cargas significativas e baixas velocidades relativas, levando a problemas críticos de lubrificação durante a aceleração e a desaceleração.

A manutenção preditiva envolve o uso de sensores para monitorar o status operacional do equipamento, combinando dados do sensor com parâmetros do ciclo de vida para determinar o tempo de manutenção. Isso maximiza os intervalos de manutenção e reduz os custos de inatividade.

A manutenção preditiva pode reduzir as falhas mecânicas inesperadas e evitar o agravamento dos problemas. A detecção precoce e o reparo de problemas mecânicos podem atenuar a maioria dos problemas, melhorando assim a qualidade do produto e a eficiência das fábricas e linhas de produção.

Os métodos de detecção podem ser diretos ou indiretos. Os métodos diretos envolvem a medição direta da precisão operacional e do status de posicionamento do componente. Os métodos indiretos coletam sinais e informações relacionados ao componente para inferir seu status.

Este artigo se concentra nos métodos diretos, em que a seleção do sinal de detecção é crucial. Os sinais de detecção incluem sinais de emissão acústica, detecção de laser, detecção de sinal elétrico, detecção de sinal de vibração e sinais internos da máquina-ferramenta.

Para a manutenção do fuso de esferas com base na corrente do motor elétrico, normalmente são usados métodos de análise no domínio do tempo. A teoria Wavelet representa um novo método de análise no domínio do tempo.

Os sinais elétricos contêm muitas mensagens de erro e uma quantidade significativa de ruído. Os sinais Wavelet podem separar efetivamente os sinais em diferentes tempos e bandas de frequência, eliminando os sinais de ruído e reconstruindo uma imagem de sinal mais clara.

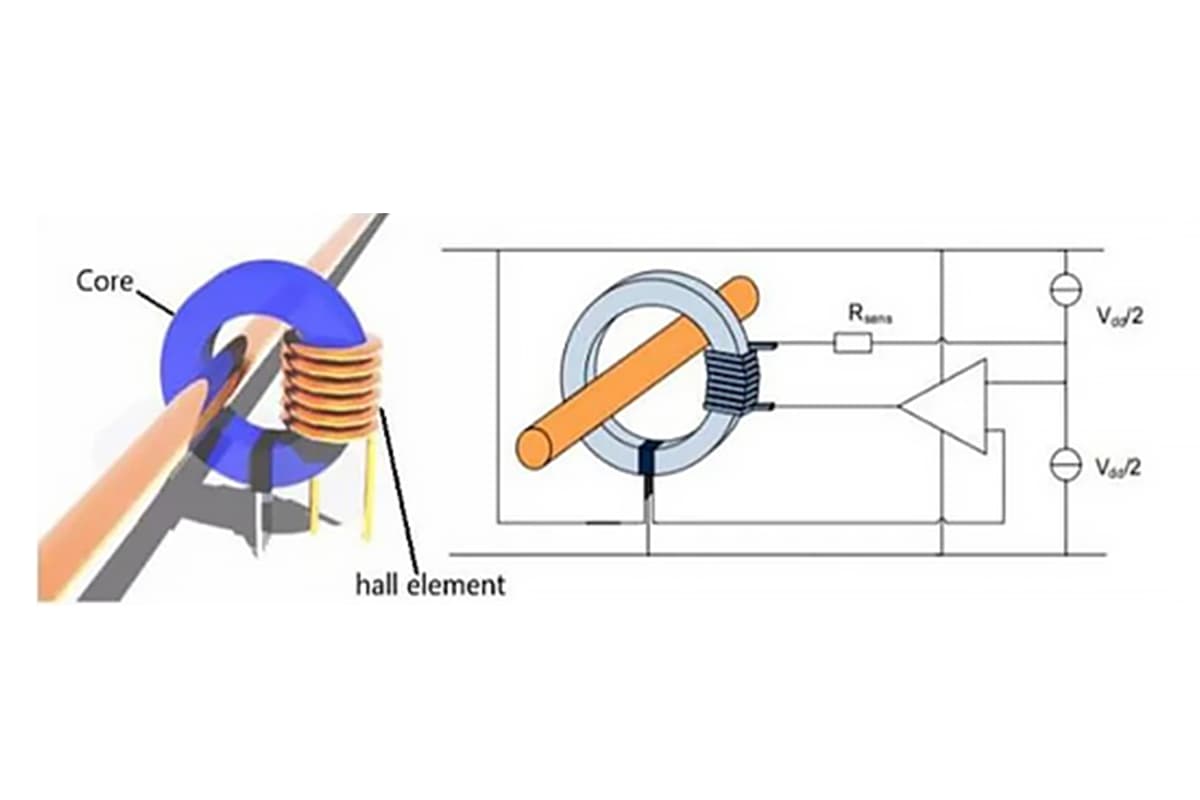

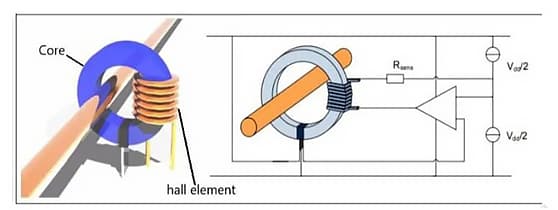

A coleta de sinais de corrente usa sensores de corrente Hall, com base no princípio de equilíbrio magnético Hall e no princípio de loop fechado, conforme mostrado na Figura 2.

A corrente na entrada gera um campo magnético que passa por um núcleo magnético de alta qualidade, formando um loop de fluxo magnético. O elemento Hall é fixado em um pequeno espaço de ar. Uma bobina enrolada ao redor do núcleo magnético produz uma corrente compensatória na direção oposta.

Essa corrente compensatória compensa o fluxo magnético gerado pela corrente de entrada, mantendo o fluxo magnético zero no circuito. Após o processamento especial do circuito, o potencial de saída do elemento Hall reflete com precisão as alterações na corrente.

Assim, os sensores de corrente Hall podem monitorar as alterações na corrente do motor de acionamento do fuso de esferas. O processamento dos dados coletados pode determinar com precisão o status operacional do fuso de esferas.