Durante o processo de produção de soldagem, há muitos motivos pelos quais um robô de soldagem pode queimar a ponta de contato. Os sintomas observáveis que indicam a substituição frequente da ponta de contato incluem: desgaste na saída da ponta, fazendo com que o arame se desvie, o que, por sua vez, desvia a trajetória real da soldagem e a localização do ponto TCP. Isso pode levar a [...]

Durante o processo de produção de soldagem, há muitos motivos pelos quais um robô de soldagem pode queimar a ponta de contato.

Os sintomas observáveis que indicam a substituição frequente da ponta de contato incluem: desgaste na saída da ponta, fazendo com que o arame se desvie, o que, por sua vez, desvia a trajetória real da soldagem e a localização do ponto TCP. Isso pode levar a defeitos de soldagem, como soldas deslocadas ou perdidas.

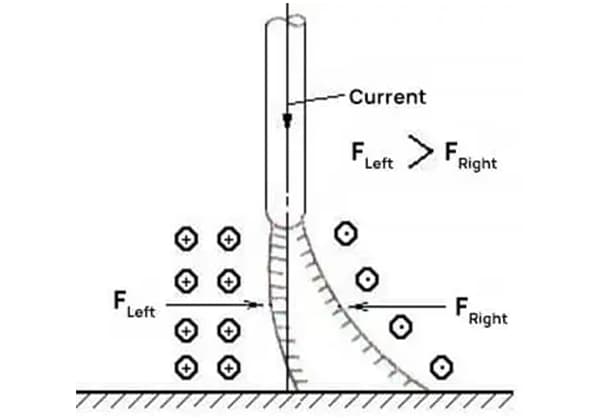

O desgaste da ponta de contato do robô de soldagem pode ser atribuído ao atrito causado pela alimentação contínua de arame sob o aumento da temperatura da ponta de contato. Esse desgaste, que ocorre na saída da ponta de contato, geralmente leva a erros de calibração que diminuem a eficiência da produção durante a operação de soldagem do robô.

Devem ser feitos esforços para diminuir a temperatura da ponta de contato, incluindo considerações sobre a composição e o processamento estrutural da ponta de contato.

Os materiais para a ponta de contato incluem latão, cobre, e o melhor entre eles é o cobre cromo-zircônio. Até mesmo a inclusão de componentes de cerâmica na ponta de contato pode aumentar sua abrasividade.

Além disso, a precisão do processamento da ponta de contato é muitas vezes comprometida devido à precisão do equipamento de processamento ou a outros problemas, resultando em suavidade e concentricidade inferiores às desejáveis do orifício interno da ponta de contato.

Entre as causas desse problema estão a iniciação deficiente do arco, arco instável, alimentação de arame prejudicada e limpeza da superfície da peça de trabalho. No entanto, esses fatores não afetam necessariamente o desempenho da ponta de contato em si.

As falhas de soldagem nesse ponto geralmente estão relacionadas às características do potência de soldagem A qualidade do arame de solda, a eficácia da alimentação do arame, a mangueira do arame e o projeto estrutural da ponta de contato.

Quando o ponto condutor do arame de solda dentro da ponta de contato muda com frequência, sua vida útil passa a ser apenas a metade do que é quando o ponto condutor é estável.

O arame de soldagem usado pelos robôs de soldagem geralmente é embalado em tambores ou bobinas e pode ter rebarbas ou ranhuras. Essas imperfeições podem interferir no contato entre o arame e a ponta de contato.

Durante a soldagem robótica, a ponta de contato deve proporcionar o mínimo de atrito e manter a condutividade estável. A vida útil de uma ponta de contato usada com arame de solda sujo pode ser apenas um terço da vida útil de uma ponta usada com arame limpo.

Para avaliar a qualidade do fio, consideramos o grau em que recozimento A tensão foi aliviada, o que se manifesta na retidão do arame. O feedback do teste mostra como o arame se dobra automaticamente 50 mm na frente da ponta da tocha de soldagem: se ele se dobrar para frente, o arame está muito macio; se ele se dobrar para trás, está muito duro.

O arame duro é mais prejudicial à ponta de contato. Além disso, o fato de a mangueira de alimentação de arame do alimentador de arame para a pistola de soldagem estar dobrada também pode fazer com que o arame se dobre.

Em geral, quanto menor o diâmetro da ponta de contato, menor a sua vida útil. Para uma corrente de 300A, os arames de solda 1.2 e 1.6 têm aproximadamente o mesmo volume de preenchimento (fusão) por unidade de tempo.

O comprimento do fio 1.2 é o dobro do comprimento do fio 1.6, o que significa que, para a mesma corrente e tempo, o desgaste da ponta de contato 1.2 é quase o dobro do desgaste da ponta 1.6.

Supondo que as pontas de contato de 1,6 e 1,2 tenham sofrido um desgaste de 0,2 mm, esse 0,2 mm representa 12,5% da ponta de 1,6 e 16,7% da ponta de 1,2, de modo que o fio de 1,2 tem uma faixa maior de desvio.

Como evitar que os robôs de soldagem queimem a ponta de contato e estratégias de melhoria

1. Compre pontas de contato feitas de cobre cromo-zircônio de marcas de boa reputação que garantam precisão.

2. Certifique-se de que o fio de solda esteja reto.

3. A ponta de contato deve ser apertada com um alicate; não é adequado apertá-la com a mão. Isso pode levar a um arco instável e a um maior desgaste da ponta de contato.

4. Mantenha uma estação de limpeza normal da pistola e aplique óleo de silicone antirrespingo.

5. Recomenda-se usar uma tensão mais baixa, selecionando uma fórmula aproximada de 14+0,04 de corrente. Uma tensão mais alta leva a uma perda maior.

6. Limpe regularmente o caminho de alimentação de arame.

7. A qualidade do arame de solda também é um fator decisivo.

8. Mantenha a superfície da peça de trabalho o mais limpa possível, minimizando a contaminação por óleo.