Você já se perguntou como uma prensa de punção transforma chapas metálicas em formas precisas? Neste artigo, você descobrirá o funcionamento interno das prensas de punção, desde seu mecanismo de movimento rotativo para linear até a função vital de componentes como volantes e virabrequins. Também abordaremos dicas essenciais de manutenção para garantir que sua prensa de punção opere de forma eficiente. Ao final, você entenderá os princípios fundamentais por trás das prensas de punção e como mantê-las em ótimas condições.

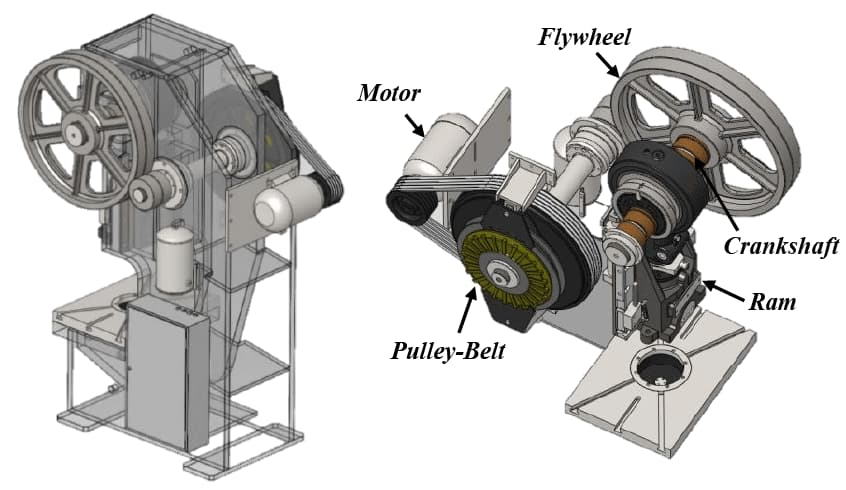

O projeto fundamental das prensas de punção gira em torno da conversão do movimento rotativo em movimento linear. Esse processo começa com o motor principal acionando um volante que, por meio de um mecanismo de embreagem, transmite energia a uma série de componentes, incluindo engrenagens, um virabrequim (ou engrenagens excêntricas) e uma biela. Esse intrincado sistema de transmissão de energia culmina no movimento linear preciso da corrediça.

A transição do movimento rotativo para o linear ocorre em uma junção crítica entre a biela e a corrediça. Essa conversão é normalmente obtida por meio de um dos dois mecanismos: uma junta do tipo esférica ou uma junta do tipo pino (cilíndrica). Esses mecanismos traduzem efetivamente a energia rotacional em uma descida linear e controlada da corrediça.

A função principal de uma prensa de punção é aplicar força concentrada a uma peça de trabalho, induzindo a deformação plástica para obter as formas e a precisão dimensional desejadas. Esse processo exige um conjunto de matrizes cuidadosamente projetado, composto por componentes superiores (punção) e inferiores (matriz), que trabalham em conjunto para formar o material.

Durante a operação, a prensa de punção exerce uma força substancial sobre a peça de trabalho, fazendo com que ela flua plasticamente para dentro da cavidade da matriz. Simultaneamente, as forças reativas geradas durante esse processo são absorvidas e distribuídas por toda a estrutura da prensa, que foi projetada para suportar essas cargas significativas sem comprometer a precisão ou a longevidade.

Os principais fatores que influenciam o desempenho das prensas de punção incluem:

As prensas de puncionamento modernas geralmente incorporam recursos avançados, como controles CNC, acionamentos servoelétricos e sistemas de monitoramento de força em tempo real para aumentar a precisão, a flexibilidade e a produtividade nas operações de formação de metal.

As prensas de punção, essenciais na fabricação de chapas metálicas, podem ser categorizadas em dois tipos principais com base em seu mecanismo de acionamento: mecânico e hidráulico. Essa classificação é fundamental para entender suas características operacionais e aplicações:

(1) Prensas de punção mecânica:

Eles utilizam um eixo excêntrico acionado por volante para gerar a força de perfuração. Eles se caracterizam pela operação em alta velocidade, controle preciso e excelente repetibilidade, o que os torna ideais para produção de alto volume. Prensas mecânicas são subdivididos em:

(2) Prensas de punção hidráulica:

Eles empregam cilindros hidráulicos para criar a força de perfuração. Elas oferecem comprimento de curso variável, pressão ajustável e a capacidade de manter a tonelagem total durante todo o curso. As prensas hidráulicas podem ser classificadas com base no fluido hidráulico utilizado:

Nos processos gerais de estampagem de chapas metálicas, as prensas mecânicas de punção dominam devido à sua velocidade e eficiência. Entretanto, as prensas hidráulicas, principalmente as de pressão de óleo, são preferidas para operações que exigem controle preciso da força, estampagem profunda ou quando se trabalha com materiais mais espessos.

A escolha entre prensas mecânicas e hidráulicas depende de fatores como volume de produção, complexidade da peça, propriedades do material e controle de força necessário. Os recentes avanços em prensas mecânicas servo-acionadas e em sistemas híbridos estão apagando os limites entre essas categorias, oferecendo os benefícios de ambos os tipos em uma única máquina.

As prensas de punção podem ser classificadas em tipos de ação simples, ação dupla, ação tripla e ação múltipla com base nas características de movimento de suas lâminas. Essa classificação reflete a capacidade da prensa de realizar operações de formação complexas.

As prensas de punção de ação simples, com apenas uma corrediça, são as mais comuns em aplicações industriais. Seu design simples e sua versatilidade as tornam adequadas para uma ampla gama de operações de estampagem, incluindo corte, perfuração e tarefas simples de formação.

As prensas de punção de ação dupla e tripla, embora menos comuns, oferecem recursos aprimorados para processos de formação mais complexos. Essas prensas são utilizadas principalmente no setor automotivo para estiramento profundo, alongamento e modelagem de grandes painéis de carroceria. As várias lâminas dessas prensas podem se mover de forma independente ou em padrões sincronizados, permitindo um controle preciso do fluxo de material e da distribuição da pressão de formação.

As prensas de ação múltipla, incluindo os tipos de ação quádrupla, são máquinas especializadas projetadas para as operações de conformação mais exigentes. Elas encontram aplicações no setor aeroespacial, na fabricação de eletrodomésticos e em outros setores que exigem geometrias de peças complexas ou técnicas avançadas de conformação.

A escolha entre esses tipos de prensa depende de fatores como complexidade da peça, propriedades do material, volume de produção e requisitos específicos de conformação. Embora as prensas de ação simples dominem o mercado devido ao seu custo-benefício e versatilidade, o uso de prensas de ação múltipla está crescendo nos setores em que as geometrias complexas das peças e as tolerâncias rígidas são essenciais.

(1) Prensas de perfuração de virabrequim

As prensas de puncionamento de virabrequim, que empregam um mecanismo de virabrequim, representam a maioria das prensas de puncionamento mecânico em aplicações industriais. Essa prevalência decorre de várias vantagens importantes inerentes ao projeto do virabrequim.

A adoção generalizada do mecanismo de virabrequim em prensas de punção pode ser atribuída à sua simplicidade de fabricação, ao posicionamento preciso do ponto morto inferior (BDC) e à curva de movimento do curso do carro bem definida. Essas características tornam as prensas de virabrequim versáteis e adaptáveis a uma ampla gama de operações de conformação de metal.

As propriedades cinemáticas do mecanismo do virabrequim permitem a distribuição ideal da força ao longo do curso, tornando-o adequado para diversos processos de estampagem. Esses processos incluem:

A versatilidade das prensas de punção de virabrequim se estende a vários materiais, inclusive metais ferrosos e não ferrosos, ligas e até mesmo alguns materiais não metálicos. Essa adaptabilidade, combinada com a capacidade de atingir altas taxas de produção e manter uma qualidade consistente, faz com que as prensas de punção de virabrequim sejam a base dos modernos setores de conformação de metais.

(2) Prensas de punção sem virabrequim

As prensas de punção sem virabrequim, também conhecidas como prensas de punção com engrenagem excêntrica, representam um projeto alternativo na tecnologia de formação de metal. Essas máquinas utilizam um mecanismo de engrenagem excêntrica para gerar o movimento recíproco necessário para as operações de puncionamento.

A comparação entre as prensas de punção com engrenagem excêntrica e suas contrapartes de virabrequim revela várias diferenças importantes:

A escolha entre prensas de punção de virabrequim e de engrenagem excêntrica depende dos requisitos específicos da aplicação:

Ao selecionar uma prensa de punção, os fabricantes devem considerar cuidadosamente fatores como o comprimento do curso necessário, o volume de produção, os requisitos de precisão e as restrições orçamentárias para determinar o tipo de prensa mais adequado para suas necessidades específicas de conformação de metal.

(3) Prensas de punção para juntas de articulação

Uma prensa de punção com junta articulada é uma máquina de moldagem especializada que emprega um mecanismo de junta articulada para acionar a corrediça. Esse tipo de prensa se distingue por suas características exclusivas de movimento da corrediça, especialmente perto do ponto morto inferior (BDC) do curso. À medida que a corrediça se aproxima do BDC, sua velocidade diminui significativamente em comparação com as prensas de punção convencionais acionadas por virabrequim, oferecendo maior controle e precisão.

O mecanismo de junta articulada permite a determinação precisa da posição BDC, tornando-o ideal para processos de compressão intensiva que exigem controle preciso da profundidade e tempo de permanência prolongado na pressão máxima. Esse recurso é particularmente vantajoso em operações como cunhagem, gravação em relevo e estampagem de precisão, em que o fluxo de material e o acabamento da superfície são críticos.

Embora historicamente usadas em várias aplicações de estampagem, as prensas de junta articulada encontraram um nicho na fabricação moderna, principalmente em operações de forjamento a frio. Sua capacidade de fornecer alta tonelagem com um movimento lento e controlado na parte inferior do curso as torna excepcionalmente adequadas para a formação de componentes complexos, quase em forma de rede, a partir de estoque de metal frio. Essa característica permite melhorar a qualidade da peça, reduzir o desperdício de material e aumentar a vida útil da matriz em comparação com outros tipos de prensa, quando usadas em aplicações apropriadas.

O projeto da junta articulada também oferece benefícios em termos de eficiência energética e redução do desgaste dos componentes mecânicos devido à sua capacidade de distribuir a força de maneira mais uniforme ao longo do curso. No entanto, é importante observar que a natureza especializada dessas prensas geralmente exige um planejamento cuidadoso do processo e do projeto de ferramentas para aproveitar totalmente seus recursos exclusivos em forjamento a frio e outras operações de conformação de precisão.

(4) Prensas de fricção

As prensas de fricção, um tipo especializado de prensa de punção, empregam transmissão por fricção e mecanismos espirais em seus sistemas de acionamento de esteira. Essas máquinas são excelentes em operações de forjamento e esmagamento, além de demonstrarem versatilidade em dobrar, formar, esticar e várias outras técnicas de processamento de metal.

O design das prensas de fricção permite a aplicação gradual de força, o que as torna particularmente adequadas para operações que exigem a deformação controlada de materiais. O mecanismo em espiral permite um comprimento de curso variável, proporcionando flexibilidade na acomodação de diferentes tamanhos de peças e requisitos de processamento.

Antes da década de 1960, as prensas de fricção ganharam grande popularidade na manufatura devido à sua relação custo-benefício e adaptabilidade. Entretanto, várias limitações inerentes levaram ao seu declínio nas aplicações industriais modernas:

Essas limitações, juntamente com os avanços nas tecnologias de prensas hidráulicas, mecânicas e servoelétricas, levaram à eliminação gradual das prensas de fricção nas modernas instalações de usinagem de metais. No entanto, a compreensão de seu significado histórico e de seus princípios operacionais continua valiosa para entender a evolução das tecnologias de conformação de metais e informar futuras inovações no projeto de prensas.

(5) Prensas de parafuso

Uma prensa de parafuso, também conhecida como prensa de punção de parafuso, é um tipo especializado de prensa de punção que utiliza um mecanismo em espiral em seu sistema de acionamento deslizante. Esse projeto exclusivo emprega um parafuso de grande diâmetro para converter o movimento rotacional em força linear, normalmente fornecendo alta tonelagem em velocidades relativamente baixas. Embora as prensas de parafuso já tenham sido valorizadas por sua capacidade de fornecer controle preciso e força substancial, seu uso na fabricação moderna diminuiu significativamente devido a vários fatores:

Apesar do declínio de sua popularidade na metalurgia em geral, as prensas de parafuso ainda encontram aplicações de nicho em setores especializados, como o de metalurgia do pó, onde suas características exclusivas de fornecimento de força continuam sendo benéficas. As tendências modernas de fabricação mudaram, em grande parte, para tecnologias de prensa mais flexíveis, eficientes e fáceis de manter, como sistemas hidráulicos, mecânicos e servoelétricos, que oferecem velocidade, precisão e adaptabilidade aprimoradas para uma gama mais ampla de operações de conformação de metais.

(6) Prensas de cremalheira e pinhão

As prensas de cremalheira e pinhão são um tipo especializado de prensa de punção que emprega um mecanismo de cremalheira e pinhão no sistema de acionamento da corrediça. Essa configuração oferece controle preciso sobre o curso da prensa e a distribuição de força.

As características operacionais das prensas de cremalheira e pinhão são muito parecidas com as das prensas de parafuso, e ambas compartilham semelhanças com as prensas hidráulicas em termos de aplicação e controle de força. Entretanto, as prensas de cremalheira e pinhão oferecem vantagens distintas em determinadas aplicações devido à sua simplicidade mecânica e confiabilidade.

Historicamente, essas prensas foram amplamente utilizadas em vários processos de fabricação, incluindo:

Embora as prensas hidráulicas tenham substituído em grande parte as prensas de cremalheira e pinhão em muitos ambientes de fabricação modernos devido à sua versatilidade e potência, as prensas de cremalheira e pinhão ainda mantêm sua relevância em aplicações específicas de nicho. Isso inclui cenários em que:

Concluindo, embora menos comuns do que no passado, as prensas de cremalheira e pinhão continuam a oferecer vantagens exclusivas em processos de fabricação especializados em que sua precisão mecânica e confiabilidade superam a flexibilidade dos sistemas hidráulicos.

(7) Prensas de ligação

Uma prensa de ligação é um tipo especializado de prensa de punção que incorpora vários mecanismos de ligação em seu sistema de acionamento deslizante. Esse design inovador oferece vantagens significativas nas operações de formação de metal, especialmente na produção de painéis automotivos e de estampagem profunda.

O objetivo principal da utilização de mecanismos de articulação é duplo: manter as velocidades ideais de estiramento dentro dos limites prescritos e, ao mesmo tempo, reduzir o tempo total do ciclo de processamento durante as operações de extensão e minimizar as flutuações de velocidade durante as fases críticas de estiramento. Esse controle preciso sobre os perfis de velocidade e movimento é fundamental para obter peças formadas de alta qualidade com o mínimo de afinamento do material e maior precisão dimensional.

Em comparação com as prensas de punção convencionais acionadas por virabrequim, as prensas com link apresentam cinemática superior. Elas aceleram rapidamente durante as partes do curso que não estão funcionando - especificamente, a aproximação do ponto morto superior até o início do engate do material e o curso de retorno do ponto morto inferior até o topo. Esse perfil de movimento otimizado resulta em tempos de ciclo significativamente mais curtos, aumentando assim a produtividade e o rendimento geral.

Historicamente, as prensas de link eram empregadas principalmente na estampagem profunda de contêineres cilíndricos, utilizando superfícies de leito relativamente estreitas. No entanto, os recentes avanços no design e nos sistemas de controle das prensas expandiram seu escopo de aplicação. As prensas de link modernas agora apresentam superfícies de leito mais largas, tornando-as cada vez mais populares para o processamento de grandes painéis de carroceria automotiva. Essa evolução permitiu a produção de geometrias mais complexas e componentes maiores, atendendo aos exigentes requisitos do setor automotivo para elementos estruturais leves e de alta precisão.

A versatilidade e a eficiência das prensas de link as posicionaram como ativos essenciais em operações avançadas de conformação de metal, oferecendo um equilíbrio de velocidade, precisão e adaptabilidade que é essencial no cenário competitivo de fabricação atual.

(8) Prensas de came

As prensas de punção com came utilizam um mecanismo de came sofisticado em seu sistema de acionamento de corrediça, oferecendo controle preciso sobre o movimento do punção. A característica que define essas prensas é sua capacidade de obter perfis de movimento deslizante personalizados por meio de formas de came cuidadosamente projetadas. Isso permite a distribuição otimizada da força do punção e dos tempos de permanência, adaptados às propriedades específicas do material e aos requisitos de conformação.

Embora as prensas de came sejam excelentes em termos de precisão e repetibilidade, suas capacidades de transmissão de força são inerentemente limitadas pelas restrições de projeto do mecanismo de came. Normalmente, essas prensas são mais adequadas para aplicações que exigem forças moderadas, geralmente de até 100 toneladas. Suas limitações de capacidade as tornam ideais para trabalhos com chapas finas de metal, operações de formação complexas e aplicações em que a velocidade variável e controlada em todo o curso é crucial.

As prensas de came são amplamente utilizadas no setor de vestuário para tarefas como perfuração de botões, colocação de rebites e instalação de fechos de pressão. No entanto, suas aplicações se estendem a outros setores, incluindo a fabricação de produtos eletrônicos para inserção precisa de componentes e o setor automotivo para operações específicas de estampagem em peças menores. A capacidade de ajustar o movimento do punção torna as prensas de came particularmente valiosas em operações em que o retorno elástico do material é uma preocupação ou quando se trabalha com materiais delicados que exigem uma aplicação cuidadosa da força.

As prensas de punção podem ser classificadas em duas categorias principais com base na configuração do corpo da máquina: Tipo C (back-to-back) e tipo H (coluna reta).

As máquinas de estampagem do tipo C, caracterizadas por seu design de frente aberta, são normalmente classificadas para pressões nominais abaixo de 300 toneladas. Devido às suas limitações estruturais, a pressão máxima de trabalho geralmente é limitada a aproximadamente 50% da pressão nominal para garantir a segurança e a precisão operacional.

As máquinas de estampagem do tipo H apresentam um corpo de máquina simétrico, o que lhes permite suportar melhor as cargas excêntricas durante a operação. Esse design permite maior capacidade, com pressões nominais geralmente superiores a 300 toneladas. A estrutura equilibrada das prensas tipo H contribui para melhorar a estabilidade e a precisão em aplicações de alta força.

A maioria das prensas de punção nas modernas instalações de fabricação se enquadra nessas categorias, devido à sua estrutura mecânica relativamente simples, desempenho confiável e precisão consistente. Esses atributos as tornam adequadas para uma ampla gama de aplicações de estampagem em vários setores.

Os avanços tecnológicos levaram ao desenvolvimento de prensas sofisticadas que integram sistemas "mecânicos, elétricos, pneumáticos e hidráulicos" com recursos de controle numérico. Essas máquinas modernas oferecem maior confiabilidade operacional, maior precisão de estampagem, funcionalidade expandida e recursos de segurança aprimorados. A integração de acionamentos servoelétricos e sistemas de controle avançados melhorou ainda mais a eficiência energética e a flexibilidade do processo.

A precisão da usinagem de uma prensa de punção é influenciada por vários fatores:

Para manter o desempenho e a precisão ideais, a inspeção e a manutenção regulares são fundamentais. As inspeções diárias ou por turno devem se concentrar em:

As inspeções anuais abrangentes devem incluir exames mais detalhados dos fatores mencionados anteriormente que afetam a precisão da usinagem, como medição de folgas, verificação de alinhamentos e avaliação do desgaste de componentes críticos.

O ajuste da folga entre a corrediça e o trilho-guia tem como principal objetivo a precisão. Se for ajustado muito apertado, gerará calor.

Em geral, para máquinas pequenas, a folga em cada lado está entre 0,02 e 0,05 mm, enquanto para máquinas grandes, a folga em cada lado deve estar entre 0,03 e 0,20 mm.

O método corretivo para a folga geral é o seguinte: Durante a produção, toque o corpo da corrediça em movimento com sua mão. Se houver uma sensação de vibração quando a corrediça atingir o ponto morto inferior, isso significa que a folga total é muito grande e precisa ser ajustada em tempo hábil.

Devido ao uso prolongado ou à sobrecarga, a articulação pode se soltar. Essa condição é geralmente considerada como sobrecarga. Além disso, se houver vazamento de óleo na junta, isso também pode ser causado por sobrecarga.

Nesse caso, o grau de travamento da porca de trava da biela deve ser ajustado em tempo hábil, pois está relacionado a questões de segurança.

O freio e a embreagem de uma máquina de estamparia são componentes importantes para a operação segura da máquina. Eles são a causa dos principais acidentes de segurança, portanto, é necessário entender sua estrutura básica e confirmar seu desempenho de segurança antes da operação diária.

Se forem encontradas condições anormais (como a lâmina não conseguir parar na posição especificada, som anormal durante a operação, vibração anormal, movimento lento da lâmina, etc.), informe-as imediatamente para manutenção.

Além disso, o pessoal de manutenção também deve prestar atenção aos sinais de folga excessiva entre as placas de fricção do freio e da embreagem.

Esses sinais incluem o aumento do uso de ar comprimido, o rastejamento da corrediça da máquina de estampagem e, em casos graves, o movimento contínuo da corrediça durante uma única operação, o que é absolutamente proibido.

Se a folga for ajustada muito pequena, as placas de fricção do freio e da embreagem emitirão ruído de fricção, gerarão calor e causarão um aumento na corrente do motor, o que pode danificar a mola de retorno. (O padrão normal de folga é de 1,5 a 3,0 mm).

O desengate geralmente ocorre no ponto morto inferior quando as matrizes superior e inferior estão fechadas, fazendo com que a corrediça não funcione normalmente.

Nesse momento, o motor pode ser invertido e a pressão do ar pode ser aumentada para elevar a corrediça em pequenos incrementos até o ponto morto superior, selecionando o modo "inch" (polegadas) no seletor de operação.

É necessário verificar regularmente os parafusos dos acessórios da máquina-ferramenta, especialmente em algumas máquinas de estamparia que operam em altas velocidades e frequências.

Essas máquinas são propensas a vibrações, o que pode facilmente fazer com que os parafusos se soltem. Quando os parafusos se soltam, se não forem corrigidos a tempo, podem ocorrer acidentes de segurança inesperados.

As partes móveis mecânicas podem causar queimaduras ou mordidas se a lubrificação não for feita em tempo hábil, portanto, é necessário realizar a inspeção da parte de fornecimento de óleo.

Isso inclui a verificação de "vazamentos, fugas, gotejamentos, bloqueios e outros fenômenos" nos copos de óleo, tanques de óleo, tubos de óleo, filtros, vedações de óleo, etc., e o tratamento oportuno desses problemas.

Quando a tubulação de ar comprimido da máquina-ferramenta apresentar vazamento, isso causará uma diminuição na pressão e afetará a operação da máquina-ferramenta, causando mau funcionamento, portanto, deve ser reparada imediatamente.

Além disso, o teor de água do ar comprimido também deve ser controlado (pode ser instalado um dispositivo de secagem e desumidificação com filtragem de ar). Essa é uma das principais causas de lentidão e corrosão de válvulas eletromagnéticas, cilindros e outros dispositivos de máquinas-ferramenta.

A precisão da máquina de estampagem afeta diretamente a vida útil do molde e a precisão do processamento do produto. No entanto, com o passar do tempo, a precisão da máquina-ferramenta da máquina de estampagem se deteriora.

Portanto, é necessário realizar inspeções periódicas de precisão, descobrir problemas em tempo hábil e repará-los para garantir que a máquina-ferramenta tenha uma precisão relativamente exata, assegurando assim a precisão dos produtos produzidos.

Para a inspeção, manutenção e correção de máquinas-ferramenta, cada momento deve começar e terminar com 2S. Ou seja, antes da inspeção e da manutenção, limpe e passe um pano em todas as partes da máquina-ferramenta, especialmente em algumas áreas com muita sujeira.

Além disso, observe se há condições anormais durante a limpeza e registre-as uma a uma.

Após a inspeção e a manutenção, limpe imediatamente ao redor da mesa da máquina e conte as ferramentas para evitar deixar ferramentas, panos e outros itens dentro da máquina-ferramenta, o que pode causar perigo desnecessário à operação e à segurança da máquina-ferramenta.