Você já se perguntou como garantir o sucesso de um projeto de estamparia de metais? Nesta postagem do blog, vamos nos aprofundar nos fatores críticos que podem ser decisivos para o sucesso ou fracasso de seu processo de estampagem. Como engenheiro mecânico experiente, compartilharei insights sobre o cálculo de forças de estampagem e a seleção de folgas ideais para punções e matrizes. Ao final, você terá uma sólida compreensão de como planejar seu projeto de estampagem para obter os melhores resultados.

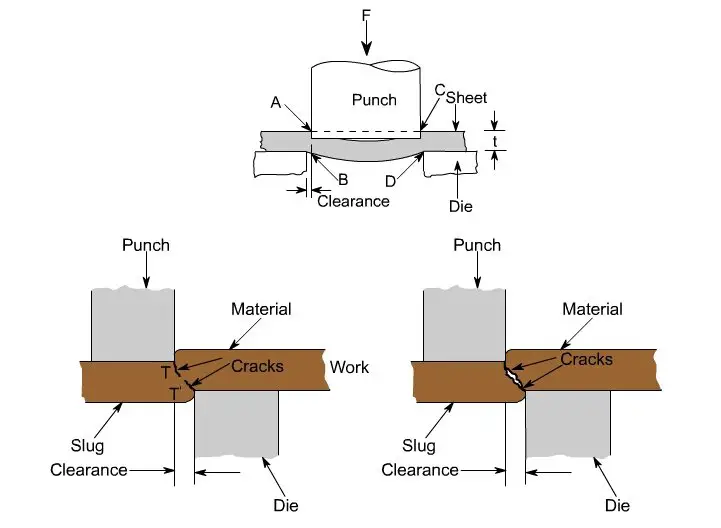

A força de punção é a quantidade de força necessária para cortar um furo em uma peça de trabalho usando uma configuração de punção e matriz. Ela é influenciada por vários fatores, incluindo as propriedades do material, a espessura da peça de trabalho e a geometria do furo que está sendo perfurado.

A resistência ao cisalhamento é uma medida da capacidade de um material de resistir a forças de cisalhamento. Ela varia de acordo com os diferentes materiais e, normalmente, é fornecida nas especificações do material. Por exemplo, o alumínio tem uma resistência ao cisalhamento de cerca de 250 N/mm², enquanto o aço inoxidável varia de 400 a 700 N/mm². A resistência ao cisalhamento também pode ser estimada a partir da resistência à tração, que é aproximadamente 50-70% da resistência à tração.

A espessura ((t)) do material que está sendo perfurado afeta diretamente a força necessária. Materiais mais espessos exigem mais força para serem perfurados.

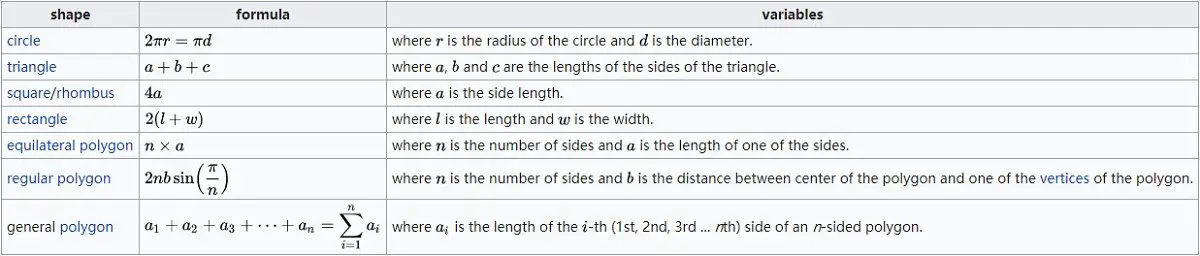

O perímetro ((L)) do furo, determinado pela forma e pelo tamanho do furo, é crucial para o cálculo da força de perfuração. O perímetro é o comprimento total da borda que está sendo cortada.

Ao planejar um projeto de estampagem de metal, um dos fatores mais importantes a ser considerado é a força de estampagem necessária. O cálculo da força de estampagem correta garante a seleção de uma prensa com tonelagem adequada e ferramentas de projeto que possam suportar as forças envolvidas.

Há vários métodos para calcular a força de estampagem, dependendo do processo específico de estampagem e do tipo de força. Aqui, abordaremos algumas das fórmulas mais comuns e forneceremos uma calculadora prática de força de estampagem.

Existem vários métodos para calcular a força de estampagem, e o método a ser usado depende do processo de estampagem específico e do tipo de força de estampagem que precisa ser calculada. Aqui estão alguns métodos comuns para calcular a força de estampagem:

Uma fórmula básica decompõe a força total de estampagem na soma de várias partes:

Os componentes específicos envolvidos dependerão de sua operação de estampagem específica.

Em muitos projetos de estampagem, as forças de cisalhamento e perfuração constituem a maior parte da força de estampagem. Uma fórmula comum para calcular a força de cisalhamento ou perfuração é:

𝑃 = 𝑘 × 𝑙 × 𝑡 × Г

Onde:

Uma versão alternativa dessa fórmula é:

P = ltτ

Onde:

Para peças pequenas estampadas com um punção plano, a fórmula pode ser simplificada para:

F = Ltτ

Onde F é a força de cisalhamento em newtons.

Para calcular a força necessária para perfurar um furo redondo, use o diâmetro do furo para encontrar o perímetro:

Em seguida, aplique a fórmula simplificada:

Por exemplo, para fazer um furo de 3 mm de diâmetro em um aço inoxidável de 5 mm de espessura com uma resistência ao cisalhamento de 400 MPa:

Para um buraco quadrado, calcule o perímetro com base no comprimento do lado do quadrado:

Por exemplo, para fazer um furo quadrado de 4 mm de comprimento lateral em um alumínio de 5 mm de espessura com uma resistência ao cisalhamento de 250 N/mm²:

O uso de um fator de segurança ((K)) é essencial para levar em conta variáveis como desgaste da ferramenta, variações de propriedade do material e outras incertezas. Um fator de segurança típico é de cerca de 1,3.

Materiais mais duros geralmente exigem forças de punção maiores. O estado do material, como o fato de ser recozido ou endurecido por trabalho, também afeta a resistência ao cisalhamento e, consequentemente, a força necessária.

O design do punção e da matriz pode influenciar a força necessária. O chanfro do punção pode reduzir a força, mas pode distorcer o material. A folga e a manutenção adequadas da matriz também são essenciais para operações de puncionamento eficientes.

Ao considerar esses fatores e usar as fórmulas adequadas, é possível calcular com precisão a força de puncionamento necessária para várias operações de usinagem de metais, garantindo precisão e eficiência no processo de fabricação.

Para facilitar o cálculo da força de estampagem, aqui está uma calculadora on-line. Basta inserir o material, a espessura e o perímetro da peça para obter a força necessária em toneladas métricas.

P.S.: Se quiser calcular a tonelagem da prensa hidráulica, você pode usar nosso calculadora de tonelagem de prensa hidráulica.

Calculadora relacionada: Calculadora de força de curvatura em forma de V e U

Se precisar fazer um furo redondo, quadrado ou de qualquer outro tipo em uma determinada espessura de metal, você precisará determinar a força de perfuração necessária para realizar essa tarefa.

Para calcular a tonelagem de prensa necessária, você pode usar a seguinte fórmula de cálculo da força de perfuração, que também é aplicável ao cálculo da força de corte.

Tonelagem de prensa (KN) = Perímetro (mm) * Espessura da placa (mm) * Resistência ao cisalhamento (kn / mm)2)

Convertido em toneladas métricas: dividindo o resultado de KN por 9,81

A resistência ao cisalhamento dos materiais comuns é a seguinte: unidade: KN/mm2

| Alumínio | Latão | Aço de baixo carbono | Aço inoxidável |

| 0.1724 | 0.2413 | 0.3447 | 0.5171 |

Para obter várias tabelas de resistência ao cisalhamento, consulte a postagem a seguir:

Por exemplo Se for feito um furo quadrado em uma placa de baixo carbono de 3 mm de espessura chapa de açocomprimento lateral de 20 mm, você obterá:

Força de perfuração (KN) = 80 x 3 x 0,3447 = 82,728 KN Converta em tonelagem: 82,728 KN ÷ 9,81 = 8,43 Ton

Para obter mais informações sobre a resistência ao cisalhamento, incluindo como calculá-la, você pode consultar o Artigo da Wikipédia.

A fórmula mencionada também pode ser aplicada como a fórmula da força de corte em ferramentas de prensa ou como a fórmula para determinar a força necessária para perfurar um buraco.

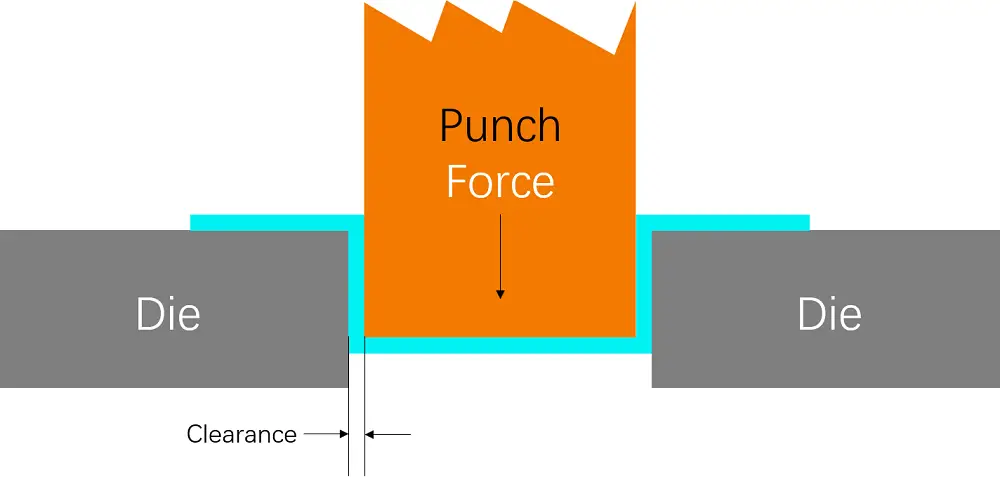

A folga entre o punção e as matrizes é um fator crítico no processo de puncionamento e é representada pela diferença total.

Por exemplo, suponha que você esteja usando uma matriz superior de ø12 e uma matriz de ø12,25 matriz inferior. Nesse caso, a folga ideal deve ser de 0,25 mm.

Se a folga não for adequada, isso pode reduzir a vida útil da matriz, causar rebarbas e levar a cortes secundários. Uma abertura irregular também pode aumentar a força de desmontagem.

Além disso, a folga da matriz depende do material e da espessura e, para placas de aço carbono, recomenda-se usar um valor entre 12-18% da espessura.

Veja também:

Se não houver requisitos especiais para o Punção CNCPara selecionar a folga da matriz, consulte a tabela a seguir.

Além da força de estampagem, a folga do punção e da matriz é outro fator fundamental para o sucesso da estampagem. A folga adequada, geralmente expressa como uma porcentagem da espessura do material, é fundamental para a vida útil da ferramenta, a qualidade da peça e a prevenção de cortes secundários.

Consulte esta tabela para obter as diretrizes gerais de folga:

| Espessura | Aço macio | Alumínio | Aço inoxidável |

| 0.8-1.6 | 0.15-0.2 | 0.15-0.2 | 0.15-0.3 |

| 1.6-2.3 | 0.2-0.3 | 0.2-0.3 | 0.3-0.4 |

| 2.3-3.2 | 0.3-0.4 | 0.3-0.4 | 0.4-0.6 |

| 3.2-4.5 | 0.4-0.6 | 0.4-0.5 | 0.6-1.0 |

| 4.5-6.0 | 0.6-0.9 | 0.5-0.7 | / |

O cálculo da força de perfuração necessária para diferentes materiais envolve a compreensão de suas propriedades exclusivas, especialmente a resistência ao cisalhamento. Este capítulo fornece cálculos detalhados para vários materiais, levando em conta suas características específicas e usos comuns.

A resistência ao cisalhamento é uma medida da quantidade de tensão que um material pode suportar antes de falhar no cisalhamento. É um fator crítico nos cálculos de força de perfuração porque afeta diretamente a quantidade de força necessária para perfurar o material.

O alumínio é leve e tem resistência moderada ao cisalhamento, o que o torna relativamente fácil de ser perfurado. É comumente usado nos setores aeroespacial, automotivo e de embalagens.

O latão oferece boa usinabilidade e resistência à corrosão, com maior resistência ao cisalhamento do que o alumínio. É frequentemente usado em encanamentos, aplicações elétricas e instrumentos musicais.

O aço carbono é comumente usado em metalurgia devido à sua alta resistência e durabilidade. Ele é predominante nos setores de construção, automotivo e de manufatura.

O aço inoxidável é conhecido por sua alta resistência à corrosão e força, exigindo uma força significativa para ser perfurado. Ele é usado em utensílios de cozinha, dispositivos médicos e na construção civil.

O aço doce, com sua resistência moderada e boa ductilidade, é amplamente utilizado em várias aplicações industriais, incluindo construção e maquinário.

O cobre é altamente condutor e maleável, o que o torna mais fácil de ser perfurado do que muitos outros metais. É amplamente utilizado em fiação elétrica e encanamento.

O titânio oferece uma excelente relação força/peso e resistência à corrosão, exigindo uma força substancial para ser perfurado. É comumente usado na indústria aeroespacial, em implantes médicos e em aplicações militares.

Para orifícios não circulares, como quadrados ou retângulos, calcule o perímetro somando os comprimentos de todas as bordas.

Ao considerar as propriedades específicas de diferentes materiais e usar as fórmulas apropriadas, você pode calcular com precisão a força de puncionamento necessária para várias aplicações de metalurgia.

Veja abaixo as respostas para algumas perguntas frequentes:

A força de puncionamento na usinagem de metais é influenciada por vários fatores críticos, que incluem propriedades do material, parâmetros geométricos, projeto e folga da ferramenta, fatores de segurança e coeficiente e forças adicionais.

As propriedades do material desempenham um papel importante, sendo que a resistência ao cisalhamento do material é particularmente crucial. A resistência ao cisalhamento geralmente é derivada da resistência à tração final (UTS) do material, com porcentagens específicas aplicadas dependendo do tipo de material, como 70-80% para aço carbono, 50% para alumínio e cerca de 90% para aço inoxidável. Além disso, as resistências à tração e ao escoamento do material devem ser consideradas, pois podem variar dentro do mesmo tipo de material.

Os parâmetros geométricos também são vitais, principalmente o comprimento do perímetro do furo e a espessura do material. A força de perfuração é diretamente proporcional ao comprimento total dos perímetros envolvidos e à espessura do material, sendo que materiais mais espessos exigem forças maiores.

O projeto do punção e da matriz, inclusive a folga entre eles, afeta significativamente a força de punção necessária. A folga adequada garante uma perfuração eficiente e minimiza a força excessiva na ponta do punção, reduzindo o desgaste e a quebra. Por outro lado, uma folga inadequada pode levar a uma qualidade de borda ruim e a um maior desgaste da ferramenta. A forma e o tamanho do furo e o raio nos cantos da matriz também influenciam a força de perfuração.

Um fator de segurança é frequentemente incluído nos cálculos para levar em conta variáveis como desgaste da ferramenta, flutuações na folga entre o punção e a matriz e condições de lubrificação. Esse fator garante que a força calculada seja suficiente para lidar com essas variações.

A fórmula básica para calcular a força de perfuração (F) é

em que ( K ) é o fator de segurança, ( L ) é o comprimento do perímetro, ( t ) é a espessura do material e ( τ ) é a resistência ao cisalhamento do material. Como alternativa, a resistência à tração (( σb )) pode ser usado quando os dados de resistência ao cisalhamento não estiverem disponíveis:

Forças adicionais, como força de descarga, força de empurrão e força de ejeção, também devem ser consideradas. Essas forças dependem das propriedades mecânicas do material, da forma e do tamanho da peça de trabalho, da folga entre os moldes e das condições de lubrificação.

Por fim, a dureza e a resistência à compressão do material do punção são importantes para a longevidade da ferramenta. A carga da ponta do punção deve permanecer abaixo de 60% da resistência à compressão do material do punção para evitar falhas. O tratamento térmico e os tratamentos de superfície, como nitretação ou revestimento PVD, podem aumentar a dureza e a resistência ao desgaste da ferramenta, embora esses tratamentos nem sempre sejam necessários para manter a vida útil da ferramenta.

Ao levar esses fatores em consideração, os engenheiros e metalúrgicos podem determinar com precisão a força de puncionamento necessária, selecionar o maquinário adequado e projetar moldes para operações de puncionamento eficientes e confiáveis.

O tipo de material que está sendo perfurado influencia muito a força de perfuração necessária devido a variações na resistência ao cisalhamento, na resistência à tração e nas propriedades do material. A resistência ao cisalhamento é um fator primordial, variando significativamente entre os diferentes materiais. Por exemplo, o aço doce normalmente tem uma resistência ao cisalhamento de 70-80% de sua resistência à tração final (UTS), enquanto a resistência ao cisalhamento do alumínio é de cerca de 50% de sua UTS. O aço inoxidável e as ligas de cobre podem ter resistências ao cisalhamento que variam de 50% a até 90% de sua UTS, dependendo da liga específica.

Quando dados precisos sobre a resistência ao cisalhamento não estão disponíveis, os engenheiros podem usar o UTS como um substituto, embora isso geralmente resulte em uma superestimação da força de punção necessária. Além disso, a folga entre o punção e a matriz, influenciada pelo tipo de material, afeta a força de punção. Folgas mais apertadas podem aumentar a resistência e o desgaste do punção, enquanto as folgas ideais, adaptadas à espessura e à resistência à tração do material, ajudam a reduzir esses problemas.

A força de perfuração (Fp) pode ser calculada usando a fórmula:

em que ( L ) é o comprimento do perfil da ponta do punção, ( t ) é a espessura do material e ( st ) é a resistência ao cisalhamento do material.

O tipo de material também afeta a pressão da ponta do punção (Ft), calculada para um punção de ombro padrão como:

A seleção do material da ferramenta é influenciada pelo material que está sendo perfurado, com diferentes aços para ferramentas oferecendo graus variados de resistência ao desgaste, resistência ao impacto e tenacidade. A escolha do material de ferramenta correto com base no material perfurado e nas condições de processamento é fundamental para evitar a quebra da ponta do punção e otimizar a vida útil da ferramenta. Em resumo, o tipo de material afeta a resistência ao cisalhamento, a resistência à tração e as folgas necessárias, que são essenciais para calcular e gerenciar com precisão a força de puncionamento.

Sim, uma calculadora de força de perfuração pode ser usada para diferentes materiais, mas isso requer o ajuste de vários parâmetros-chave específicos de cada material. O principal fator no cálculo é a resistência ao cisalhamento do material, que varia muito entre os diferentes materiais. Por exemplo, o aço carbono, o aço inoxidável, o alumínio e as ligas de cobre têm diferentes resistências ao cisalhamento, normalmente expressas como uma porcentagem de sua resistência à tração final (UTS).

A fórmula geral para calcular a força de perfuração é:

em que ( F ) é a força de perfuração, ( L ) é o perímetro do furo a ser perfurado, ( t ) é a espessura do material e ( \tau ) é a resistência ao cisalhamento do material.

Para facilitar o cálculo, algumas calculadoras usam coeficientes de material (K), que levam em conta as características específicas de diferentes materiais. Por exemplo, o coeficiente para aço doce pode ser 1, para aço inoxidável 1,5 e para alumínio, cobre e latão cerca de 0,6.

Considere um exemplo em que você precisa fazer um furo de 3 mm de diâmetro em aço inoxidável com uma resistência ao cisalhamento de 400 MPa e uma espessura de 5 mm. Primeiro, calcule o perímetro do furo:

(π x3= 9,42)mm

Em seguida, aplique a fórmula:

Embora esses cálculos forneçam uma estimativa útil, os resultados reais podem ser influenciados por fatores como a afiação do punção, a lubrificação e a condição da máquina de puncionamento. Portanto, é importante usar os valores calculados como um guia e complementá-los com experiência prática e julgamento profissional, consultando um engenheiro, se necessário.

A fórmula para calcular a força de perfuração na metalurgia é derivada da relação entre a resistência ao cisalhamento do material, a espessura do material e o perímetro da área a ser perfurada. A fórmula principal é:

onde:

Se a resistência ao cisalhamento for desconhecida, ela poderá ser aproximada usando a resistência à tração ( T ) do material, supondo que a resistência ao cisalhamento seja normalmente 50-70% da resistência à tração. Nesses casos, a fórmula se torna:

Por exemplo, para calcular a força de perfuração de um furo retangular medindo 1/2 x 5/8 polegadas em uma chapa de aço com espessura de 3/16 polegadas e resistência ao cisalhamento de 60.000 PSI:

Calcule o perímetro do furo: P=2x(0,5+0,625)=2,25 polegadas

Calcule a força de perfuração: F= P x t x S = 2,25 x 0,1875 x 60.000 = 25.312,5 1bs

Fatores adicionais, como o tipo de material, a folga entre o punção e a matriz e a lubrificação, podem influenciar a força de punção real necessária. Esses fatores podem ser ajustados por meio de fórmulas empíricas e coeficientes específicos para diferentes materiais e condições.