Você já se perguntou o que faz um círculo perfeito? No mundo da engenharia mecânica, a circularidade é um conceito crucial que afeta o desempenho e a longevidade dos componentes rotativos. Este artigo se aprofunda nos meandros da circularidade, explorando sua definição, métodos de medição e os fatores que a influenciam. Seja você um engenheiro experiente ou um aprendiz curioso, compreender a circularidade é fundamental para projetar e manter máquinas de alta precisão.

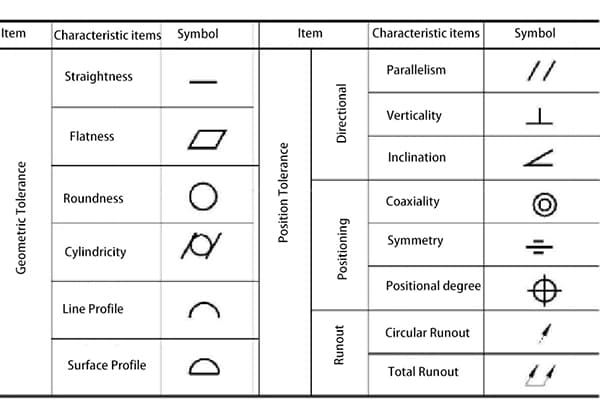

Na Norma Industrial Japonesa (JIS) B0621-1984, que se refere à definição e expressão de desvios de forma e posição, a circularidade é definida como "o desvio do círculo geométrico de um corpo circular". Essa norma fornece um método preciso para representar a circularidade, que é crucial para garantir a qualidade e a funcionalidade dos componentes circulares na engenharia mecânica.

A representação da circularidade no JIS B0621-1984 é a seguinte:

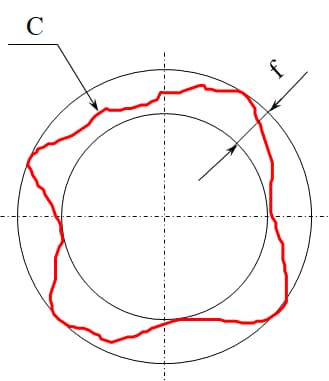

Para componentes rotativos, a avaliação de sua forma circular verdadeira é fundamental para garantir o funcionamento adequado e a longevidade. A preocupação imediata é determinar a tolerância de circularidade, que é o desvio permitido de um círculo perfeito. Essa avaliação começa com:

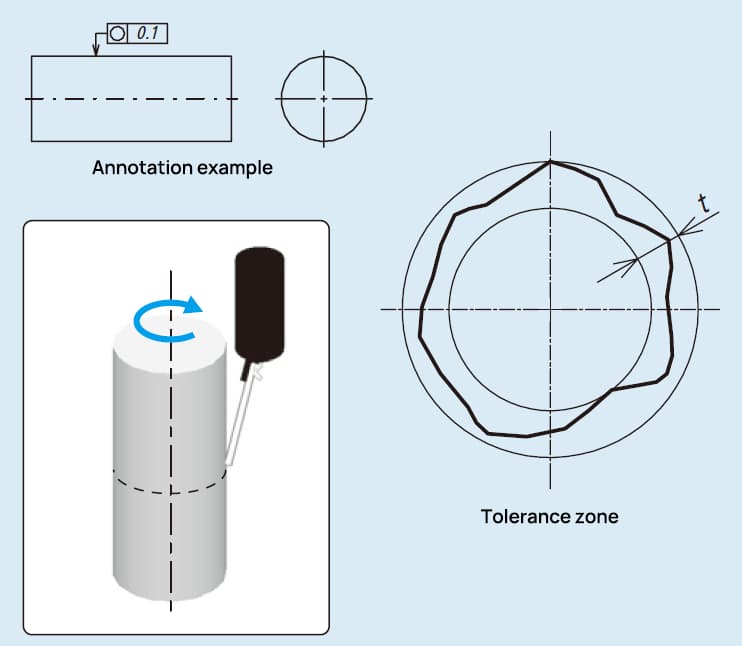

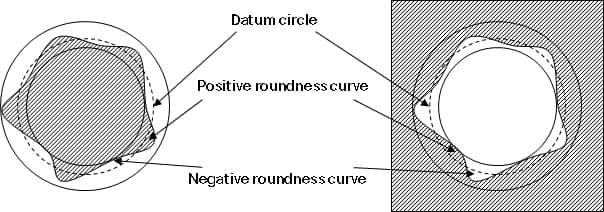

A tolerância de circularidade, também conhecida como tolerância de circularidade, é uma especificação de dimensionamento e tolerância geométrica (GD&T) que define o desvio permitido de um círculo perfeito em um plano de seção transversal de uma peça cilíndrica ou esférica. Ela garante que a circunferência medida de uma peça esteja dentro de uma zona de tolerância especificada, que é a área entre dois círculos concêntricos da mesma seção com uma diferença de raio t. Essa zona de tolerância garante que a peça mantenha uma forma circular consistente dentro dos limites definidos.

Imagine uma seção transversal de uma peça cilíndrica. A zona de tolerância de circularidade é representada como a área entre dois círculos concêntricos. A diferença de raio t entre esses círculos representa o desvio permitido da forma circular ideal. Qualquer ponto na circunferência real da peça deve estar dentro dessa zona para atender ao requisito de tolerância de circularidade.

Vários fatores podem levar a desvios na circularidade e na cilindricidade, afetando a precisão e a funcionalidade das peças usinadas. Veja a seguir as causas mais comuns:

Há vários métodos para avaliar a circularidade, cada um com seus próprios recursos e vantagens. O método a ser usado geralmente é selecionado com base nos requisitos específicos da peça de trabalho.

Por exemplo:

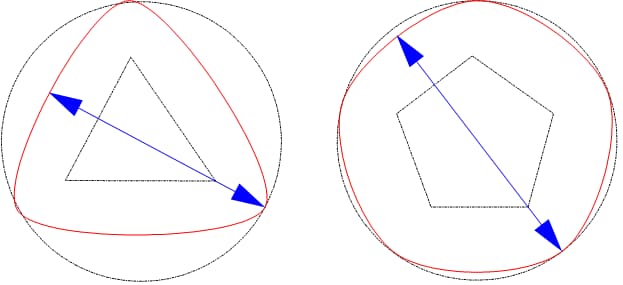

Método do diâmetro

A circularidade pode ser medida diretamente com o uso de ferramentas como micrômetros. Esse método é simples e fácil de executar. No entanto, ao avaliar círculos triangulares e pentagonais de diâmetro igual, é fácil medi-los como circulares quando não o são, o que leva a resultados incorretos.

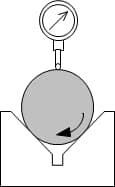

Método de três pontos

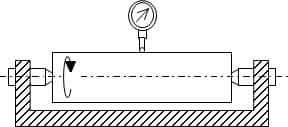

O método de três pontos pode obter dados de circularidade por meio de [bloco em V + micrômetro / medidor + bancada].

Entretanto, o método de três pontos pode resultar em medições incorretas devido a diferenças na linha tangente no ponto de apoio selecionado e a dificuldades na determinação do centro do ponto de referência. Além disso, podem ocorrer erros durante a medição devido ao movimento para cima e para baixo com a rotação do objeto que está sendo medido.

Por exemplo:

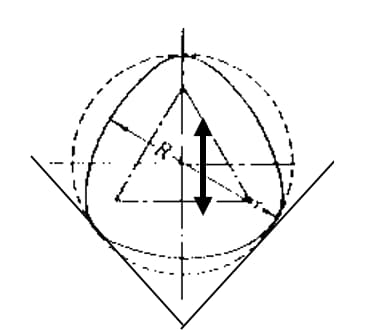

Método do raio

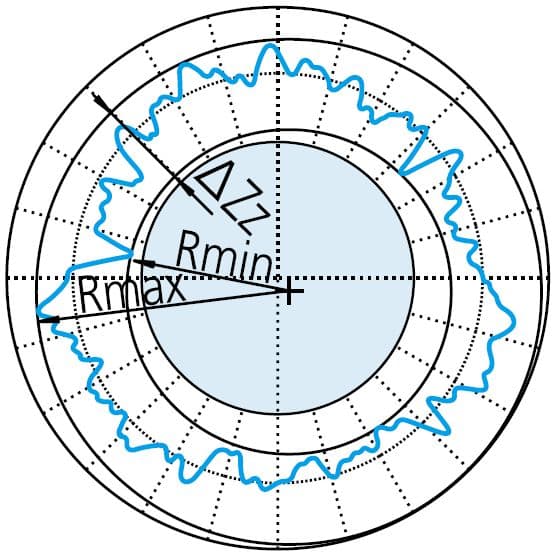

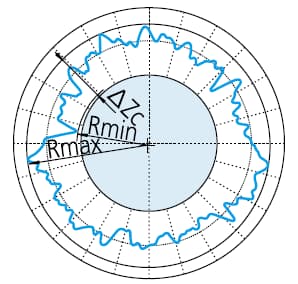

O método do raio avalia o arredondamento usando a diferença entre os raios máximo e mínimo obtidos após a rotação da peça de trabalho por um ciclo. Conforme mostrado na figura, os resultados da medição também podem ser facilmente afetados pela operação horizontal da peça de trabalho.

A zona de tolerância fica entre dois círculos concêntricos na mesma seção

Método central

Em comparação com o método central, o método do raio é usado principalmente para necessidades de medição mais precisas. Os dados da detecção de circularidade dependem do círculo de referência. Diferentes métodos de avaliação do círculo de teste resultarão em diferentes posições centrais do círculo de referência, afetando, assim, a posição axial da característica circular medida.

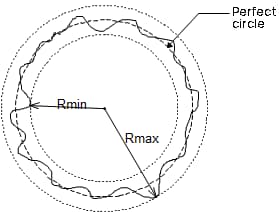

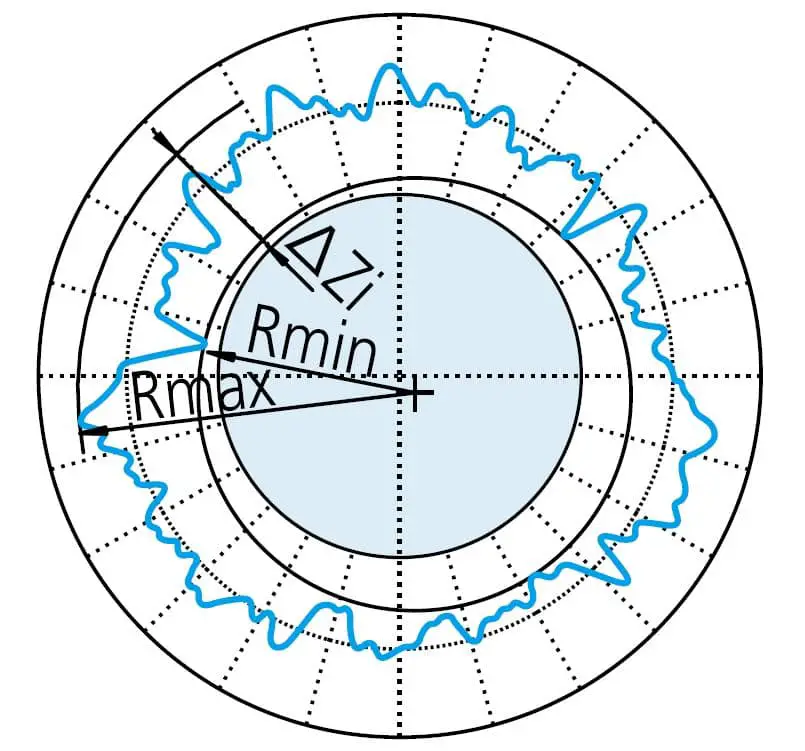

Para determinar a circularidade, o contorno medido é ajustado a um círculo e a soma dos quadrados do desvio dos dados do contorno em relação ao círculo é minimizada. Em seguida, o valor de circularidade é definido como a diferença entre o desvio máximo (o valor de pico mais alto para o valor de vale mais baixo) do contorno e do círculo.

ΔZq=Rmax-Rmin, símbolo que representa o valor da circularidade por meio do LSC

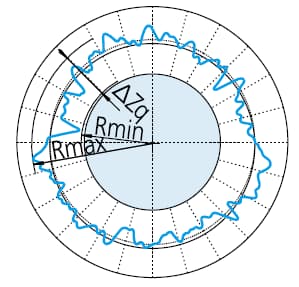

Para minimizar a diferença radial, dois círculos concêntricos são colocados ao redor do contorno medido. O valor de arredondamento é definido como o intervalo radial entre os dois círculos.

ΔZz=Rmax-Rmin , símbolo que representa o valor da circularidade por meio do MZC

Primeiro, crie o menor círculo que envolva o perfil medido. Em seguida, o valor de circularidade é definido como o desvio máximo entre o contorno e o círculo. Esse método é comumente usado para avaliar eixos, hastes e objetos semelhantes.

ΔZc=Rmax-Rmin , o símbolo do valor de circularidade por meio da MCC.

Crie o maior círculo que possa envolver o perfil medido. Em seguida, o valor de arredondamento é definido como o desvio máximo entre o contorno e o círculo.

ΔZi=Rmax-Rmin , o símbolo que indica o valor da circularidade por meio do MIC.

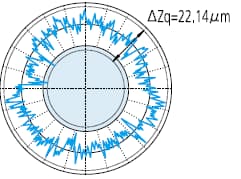

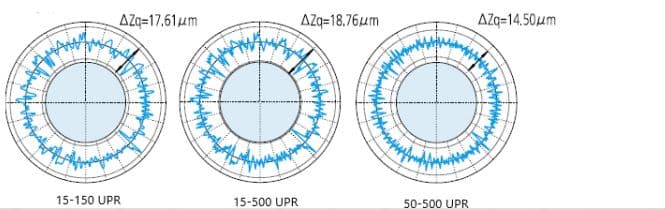

Ao avaliar a circularidade, o contorno obtido é normalmente filtrado para reduzir ou eliminar a influência de ruídos desnecessários.

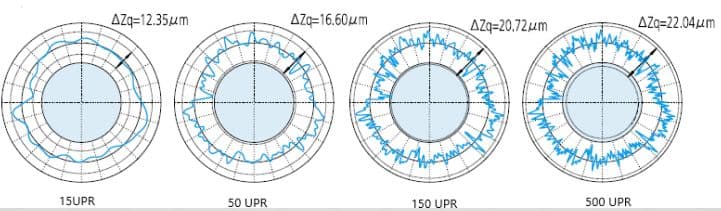

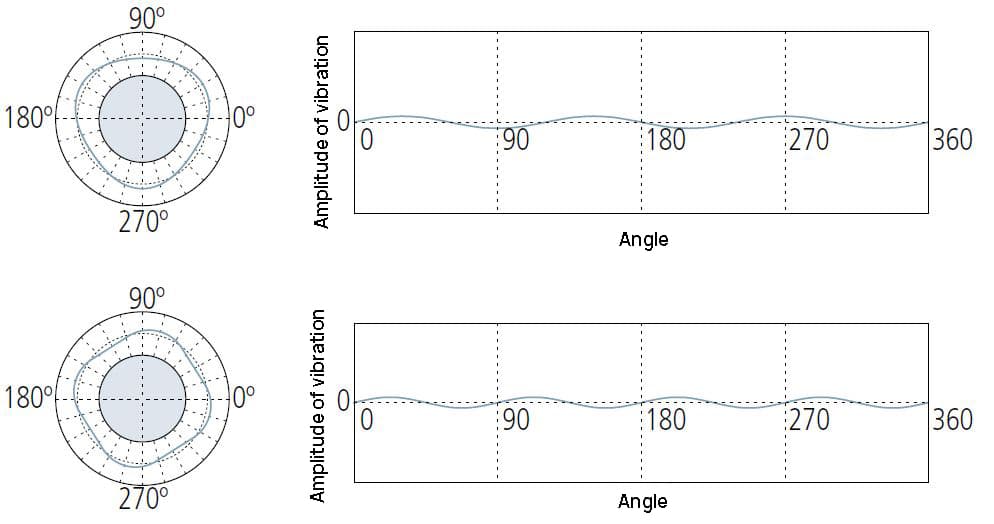

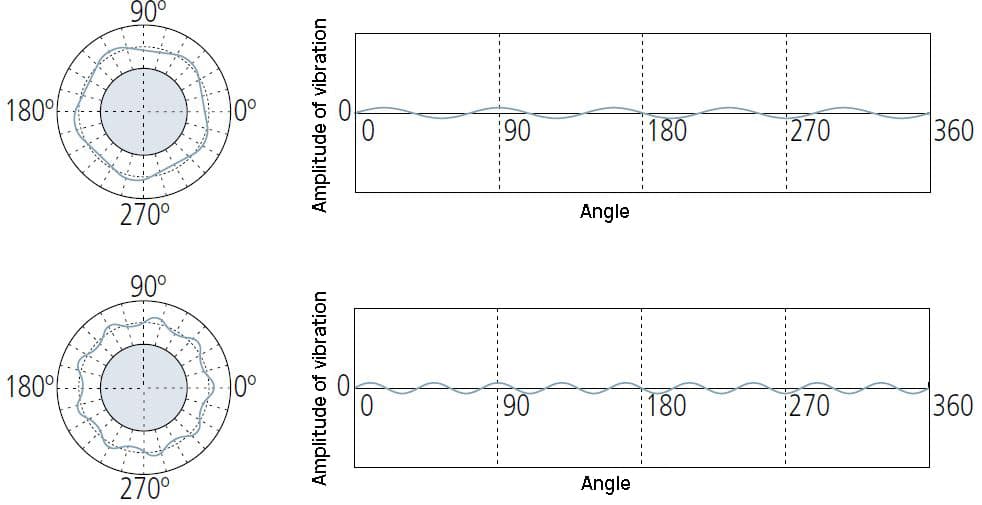

Os métodos de filtragem e os valores de corte de filtragem definidos (UPR: flutuações por rotação) podem variar de acordo com os requisitos específicos de medição. A figura abaixo ilustra os efeitos variáveis das configurações de filtro no contorno medido.

Sem filtro:

Filtro passa-baixas:

Filtro passa-banda:

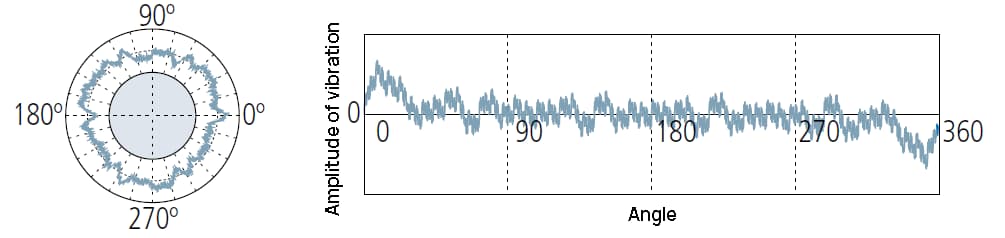

Como avaliadores, o que esses números podem nos dizer?

Figura: gráfico dos resultados da medição

1 UPR: apenas uma onda é retida após a filtragem:

1O componente UPR indica a excentricidade da peça de trabalho em relação ao eixo de rotação do instrumento de medição.

A amplitude da forma de onda depende do ajuste de seu nível.

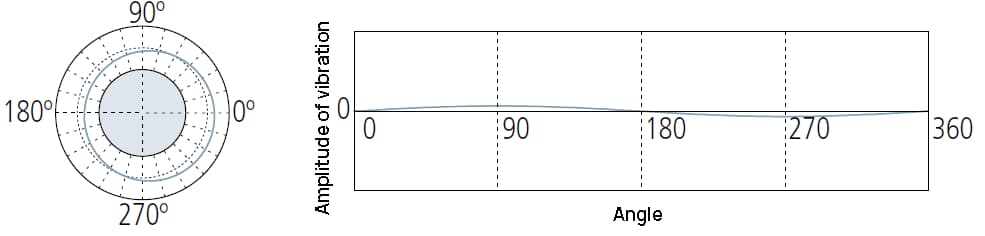

Os componentes do 2UPR podem indicar:

① Ajuste insuficiente do nível dos instrumentos de medição;

② Desalinhamento circular causado pela instalação incorreta da peça de trabalho na máquina-ferramenta que está formando seu formato;

③ O formato da peça de trabalho é oval, por exemplo, no pistão do motor IC.

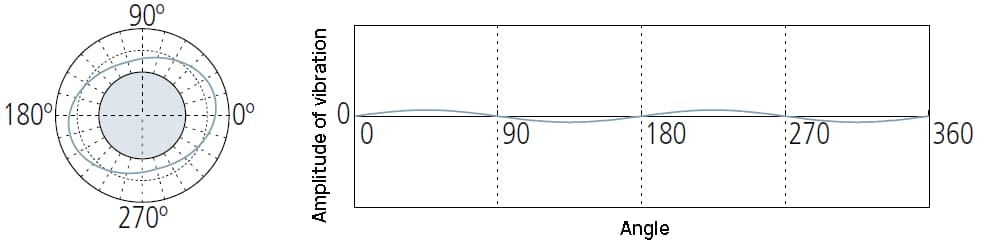

Pode indicar:

① Deformação causada por um mandril de retenção muito apertado no instrumento de medição.

② Deformação de relaxamento causada pela liberação de tensão ao descarregar do mandril fixo da máquina-ferramenta de processamento.

Geralmente se refere a fatores desequilibrados no método de processamento ou no processo de produção de peças de trabalho.

15 (ou mais) condições de UPR geralmente são causadas por suas próprias causas, como vibração da ferramenta, vibração da máquina, efeito de transferência do líquido de arrefecimento, não homogeneidade do material, etc.

| Parâmetro | Significado |

| RONt | O valor medido de circularidade representa a diferença entre o valor máximo da curva de circularidade positiva e o valor mínimo da curva de circularidade negativa ou a soma dos valores absolutos. |

| RONp | A altura do pico medido da curva de circularidade representa o valor máximo da curva de circularidade positiva. |

| RONV | O valor medido de circularidade representa o valor absoluto do valor mínimo da curva negativa de circularidade. |

| RONq | A medida de arredondamento da raiz quadrada média dupla representa a raiz quadrada média dupla da curva de arredondamento. |

Por fim, vamos dar uma olhada em quais ferramentas e instrumentos estão disponíveis para medir a circularidade?

Micrômetro:

Instrumento de medição de circularidade:

Máquina de medição por coordenadas:

O espaço é limitado, e você pode deixar uma mensagem e criticar os assuntos não abordados.

Depois de ler este artigo, espero que você tenha adquirido uma compreensão mais profunda da circularidade. Se tiver mais alguma dúvida, fique à vontade para deixar um comentário abaixo.