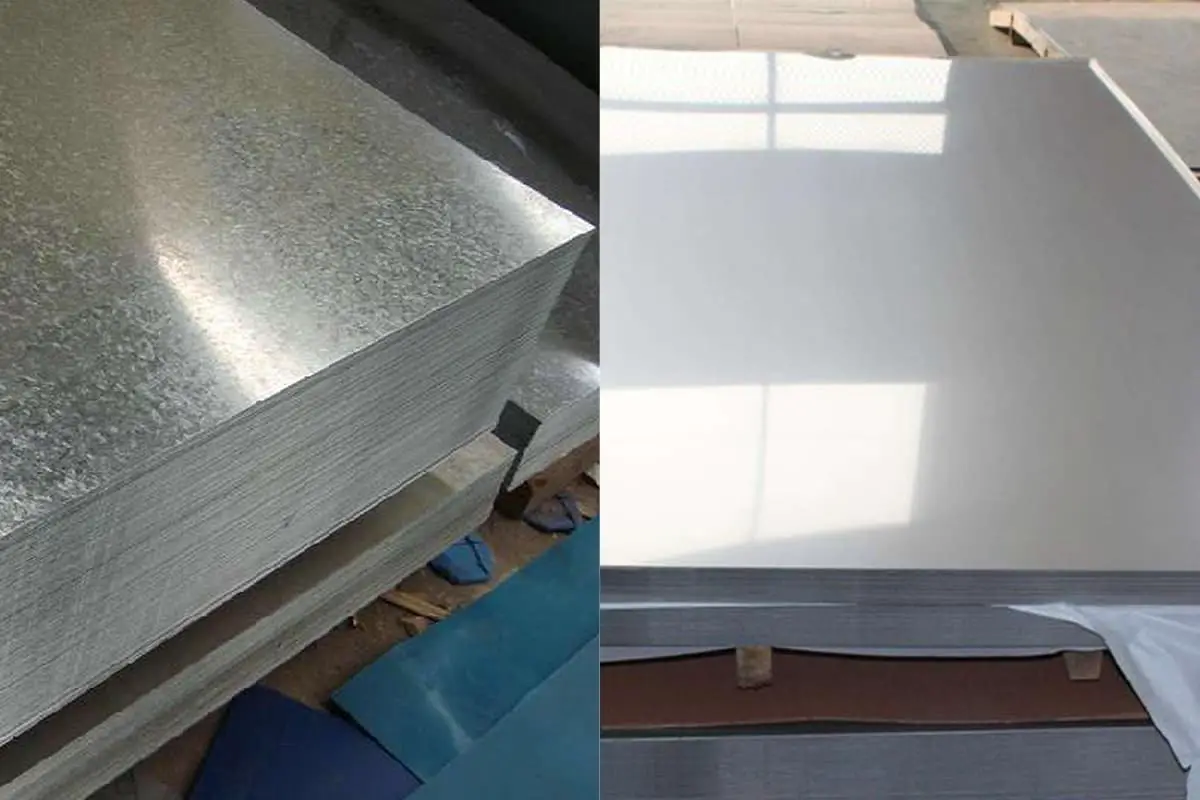

Aço galvanizado" refere-se ao processo de revestimento da superfície de uma chapa de aço com zinco para torná-la menos suscetível à corrosão e à ferrugem, prolongando assim sua vida útil. O aço galvanizado enferruja? Em aplicações industriais, o aço galvanizado é amplamente utilizado por suas propriedades de resistência à corrosão. No entanto, a questão de saber se o aço galvanizado enferruja [...]

Aço galvanizado" refere-se ao processo de revestimento da superfície de um aço galvanizado. chapa de aço com zinco para torná-lo menos suscetível à corrosão e à ferrugem, prolongando assim sua vida útil.

Em aplicações industriais, o aço galvanizado é amplamente utilizado por suas propriedades de resistência à corrosão. No entanto, a questão de saber se o aço galvanizado enferruja é mais sutil do que uma simples resposta de sim ou não.

O aço galvanizado pode, de fato, sofrer corrosão com o tempo, mas o processo é significativamente mais lento em comparação com o aço não tratado. O revestimento de zinco aplicado durante a galvanização atua como um ânodo de sacrifício, protegendo o aço subjacente por meio da ação galvânica. Esse mecanismo de proteção continua mesmo se o revestimento de zinco estiver arranhado ou parcialmente desgastado.

A resistência à corrosão do aço galvanizado depende de vários fatores:

Quando o aço galvanizado começa a corroer, ele normalmente apresenta "ferrugem branca" - uma formação de óxido de zinco/hidróxido de zinco - antes do aparecimento da ferrugem vermelha (óxido de ferro). Essa ferrugem branca é um sinal de que o revestimento de zinco está desempenhando sua função protetora.

O aço galvanizado por imersão a quente geralmente oferece resistência superior à corrosão em comparação com as alternativas galvanizadas a frio (tinta rica em zinco) devido à sua ligação metalúrgica e ao revestimento normalmente mais espesso.

Para maximizar a vida útil dos componentes de aço galvanizado:

Embora nenhum produto de aço seja totalmente imune à corrosão, o aço galvanizado adequadamente especificado e mantido pode proporcionar décadas de vida útil em muitas aplicações, tornando-o uma opção econômica para a proteção contra corrosão em vários setores.

(1). O processo de corrosão das chapas galvanizadas ocorre em estágios distintos ao longo de sua vida útil. Inicialmente, o revestimento de zinco na superfície sofre oxidação, formando a "ferrugem branca" - uma camada protetora de óxido de zinco e hidróxido de zinco. À medida que a exposição continua, essa "ferrugem branca" reage com o dióxido de carbono atmosférico e outros contaminantes em condições úmidas, levando à formação de "pontos pretos" - normalmente carbonato de zinco.

Quando a camada galvanizada fica gravemente comprometida após o uso prolongado, o substrato de aço perde a proteção catódica fornecida pelo mecanismo de "corrosão sacrificial" do zinco. Nesse momento, o aço exposto começa a se oxidar, resultando no aparecimento da "ferrugem vermelha".

Quando o substrato de aço começa a se corroer, a taxa de degradação se acelera exponencialmente, sinalizando o fim da vida útil efetiva da chapa galvanizada.

(2). Dois fenômenos específicos de corrosão em chapas galvanizadas são conhecidos coletivamente como "black change".

O primeiro tipo ocorre após o uso prolongado, em que traços de elementos como o chumbo no revestimento de zinco fazem com que certas áreas da lâmina de zinco escureçam. Embora essa camada de zinco escurecido ainda ofereça proteção ao substrato de aço, ela pode afetar a vida útil geral. Os processos modernos de galvanização resolveram esse problema substituindo o chumbo por antimônio para promover a formação do emaranhado de zinco.

O segundo tipo de "black change" ocorre durante o transporte e o manuseio. Uma tensão insuficiente na bobina pode fazer com que as camadas da tira de aço se soltem, resultando em atrito localizado entre a bobina e os skids. Essa abrasão oxida a superfície, removendo a camada de óxido branco e criando pontos pretos. Esse dano compromete a película de passivação, reduz a espessura da camada galvanizada e, por fim, reduz a vida útil do produto, além de afetar sua aparência estética.

(3). As chapas de aço galvanizado apresentam excelente resistência à corrosão em ambientes secos ou não poluentes. Entretanto, sua vida útil é significativamente reduzida em atmosferas poluídas ou agressivas. Nessas condições, o pré-revestimento para criar chapas com revestimento colorido (também conhecido como aço galvanizado pré-pintado) geralmente é necessário para aumentar a durabilidade e o desempenho.

(4). A corrosão de chapas de aço galvanizado normalmente não se manifesta como uma degradação uniforme do revestimento da superfície. Em vez disso, ela geralmente se inicia em pontos localizados onde o revestimento de zinco adere mal ao substrato de aço. Esses pontos fracos levam a uma corrosão localizada grave, comprometendo o desempenho geral da chapa galvanizada.

Nesse contexto, a qualidade da adesão do revestimento de zinco, especialmente sua uniformidade em toda a superfície, é mais importante do que apenas a espessura do revestimento. Até mesmo uma camada espessa de zinco falhará prematuramente se tiver áreas de adesão ruim. Esse fenômeno ressalta a importância da adesão consistente e de alta qualidade do revestimento nos processos de galvanização - um princípio análogo à "teoria do balde", em que o ponto mais fraco determina a eficácia geral. Os engenheiros de produção de galvanização devem priorizar a adesão uniforme para garantir a proteção ideal contra a corrosão e a vida útil prolongada dos produtos galvanizados.

O aço galvanizado moderno normalmente vem em duas variantes principais: chapas galvanizadas sem lantejoulas de 80g/m² e chapas galvanizadas com lantejoulas de 60g/m². Esses revestimentos de zinco oferecem graus variados de proteção contra corrosão em ambientes externos.

O aço galvanizado sem lantejoulas com um revestimento de 80 g/m² pode resistir à ferrugem por até três anos em condições externas. As chapas com lantejoulas com revestimento de 60g/m² podem apresentar sinais de ferrugem branca (formação de hidróxido de zinco) após aproximadamente dois anos de exposição.

O aço galvanizado por imersão a quente de alta qualidade, quando aplicado adequadamente, pode oferecer uma resistência à corrosão significativamente maior. Com o tempo, o revestimento de zinco passa por uma transição gradual de sua aparência inicial brilhante para uma pátina cinza-clara. Essa pátina, na verdade, aumenta as propriedades protetoras do revestimento.

Entretanto, a preparação inadequada da superfície antes da galvanização pode comprometer seriamente a integridade do revestimento. A limpeza, o desengorduramento ou a decapagem inadequados do aço de base podem levar a problemas de adesão do revestimento, resultando em manchas de ferrugem ou delaminação do revestimento dentro de três a cinco meses de exposição.

É fundamental entender que nenhum material metálico é totalmente imune à corrosão. O desempenho do aço galvanizado e de materiais alternativos, como ligas de alumínio, pode variar significativamente, dependendo de fatores ambientais, como umidade, temperatura e presença de agentes corrosivos.

A qualidade dos produtos galvanizados também pode diferir entre os fabricantes devido a variações no controle do processo, na composição do banho de zinco e nas taxas de resfriamento. Esses fatores influenciam a espessura, a uniformidade e a ligação metalúrgica do revestimento com o aço de base.

Mesmo as ligas mais resistentes à corrosão, como os aços revestidos de alumínio-zinco (Galvalume®) ou os aços inoxidáveis, não são imunes à corrosão em todos os ambientes. Por exemplo:

Para maximizar a vida útil das estruturas de aço galvanizado, é essencial considerar fatores como:

Quando galvanizado adequadamente, o aço pode resistir à corrosão por aproximadamente 50 a 75 anos sem deterioração significativa de seu revestimento protetor de zinco. A longevidade depende de vários fatores, incluindo a espessura da camada de zinco, as condições ambientais e o processo de galvanização específico utilizado.

Inicialmente, o aço galvanizado apresenta uma aparência brilhante e prateada. Com o tempo, ele desenvolve uma pátina cinza fosca devido à formação de carbonato de zinco, o que aumenta ainda mais sua resistência à corrosão. Esse processo natural de envelhecimento não compromete a integridade estrutural ou as propriedades de proteção do aço.

Entretanto, se a galvanização for inadequada ou o revestimento estiver danificado, a ferrugem poderá começar a se formar dentro de alguns meses a um ano, especialmente em ambientes agressivos. Os fatores que podem acelerar a corrosão incluem:

A vida útil do aço galvanizado varia significativamente de acordo com seu ambiente:

Para maximizar a vida útil do aço galvanizado, a manutenção adequada é fundamental. Isso inclui inspeções regulares, reparo imediato de qualquer dano ao revestimento e evitar o contato prolongado com substâncias corrosivas. Além disso, a especificação da espessura adequada do revestimento para a aplicação e o ambiente pretendidos é essencial para o desempenho ideal a longo prazo.