Você já se perguntou como conseguir dobras perfeitas de chapas metálicas? Este artigo se aprofunda nas técnicas essenciais de dobra, explorando tudo, desde o cálculo da expansão do material até a seleção das ferramentas certas. Você aprenderá a lidar com desafios comuns, garantindo uma produção eficiente e de alta qualidade. Seja você um técnico experiente ou um iniciante curioso, este guia oferece insights valiosos para aprimorar sua compreensão e melhorar seus resultados na dobra de chapas metálicas.

A conformação por dobra é amplamente utilizada na modelagem de peças de chapa metálica. Esse método é caracterizado pela alta eficiência, resultados de alta qualidade, economia de tempo e de custos no processamento de peças.

No entanto, devido à falta de compreensão do processo de dobra, o pessoal do processo geralmente recorre a métodos tradicionais, como a conformação manual e a conformação hidráulica, para obter a forma final das peças.

Essas técnicas aumentam o custo do processamento de peças por meio do uso de ferramentas de conformação, podem resultar em peças instáveis devido ao maior envolvimento humano e reduzem a eficiência da usinagem.

Portanto, é fundamental ter um conhecimento profundo das técnicas de conformação por flexão.

A escolha da técnica de dobra correta requer a consideração cuidadosa de muitos fatores. Negligenciar qualquer uma dessas considerações pode resultar em falha no processo e afetar negativamente o desenvolvimento das peças.

Neste artigo, vamos nos concentrar principalmente no cálculo do tamanho dos materiais expandidos, na seleção de ferramentas de dobra, na análise do processamento típico de peças e na abordagem de problemas e soluções comuns encontrados durante o processo de dobra.

Este artigo servirá como um guia para tecnólogos e será um recurso importante na preparação de chapa metálica peças. Seu objetivo é reduzir o custo de processamento das peças e melhorar a qualidade e a eficiência da produção das peças.

O foco deste artigo é discutir o cálculo do tamanho, a seleção de ferramentas de dobra, a análise do processamento típico de peças e os problemas e soluções comuns no processo de dobra.

O tamanho da expansão da chapa depende de fatores como a espessura e o material, ângulo de flexãoe ferramentas de dobra. Há dois métodos comumente usados para calcular o comprimento da expansão da chapa metálica: o método de cálculo da camada neutra e o método de cálculo empírico.

(1) O método de cálculo da camada neutra

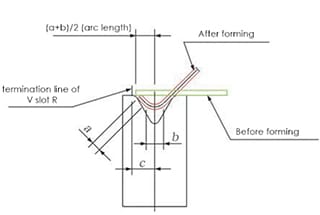

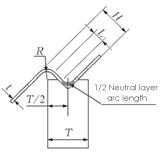

Esse método é apropriado para a situação em que o ângulo de flexão não é um ângulo reto. Durante o processo de flexão, a camada externa sofre tensão de tração, enquanto a camada interna sofre tensão de compressão.

A camada entre essas duas camadas, conhecida como camada neutra, não sofre tensão de tração nem de compressão e permanece inalterada durante todo o processo de flexão.

Como resultado, a camada neutra serve como ponto de referência para determinar o comprimento da peça dobrada.

No entanto, a posição da camada neutra depende da espessura do material que está sendo dobrado.

Normalmente, se o material tiver menos de 4 mm de espessura, a distância entre a camada neutra e a superfície interna da peça dobrada é de 0,5 t. Se o material tiver mais de 5 mm de espessura, essa distância será de 0,34 t. O comprimento de expansão da camada neutra é equivalente ao comprimento geral de expansão da placa.

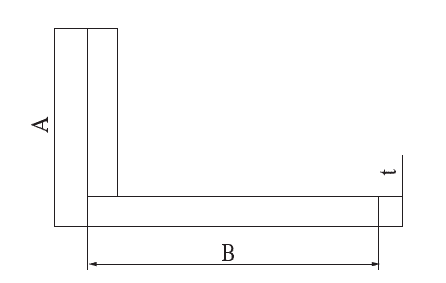

(2) Método de cálculo empírico

Esse método só é adequado para situações em que o ângulo de flexão da peça é um ângulo reto e a espessura da placa é menor ou igual a 3 mm. Ele pode ser usado para determinar o comprimento de expansão das peças.

A fórmula de cálculo é, L=A+B-2t

Fig.1 Esquema de tamanho de peça

(1) O princípio de seleção do ferramentas de freio de prensa

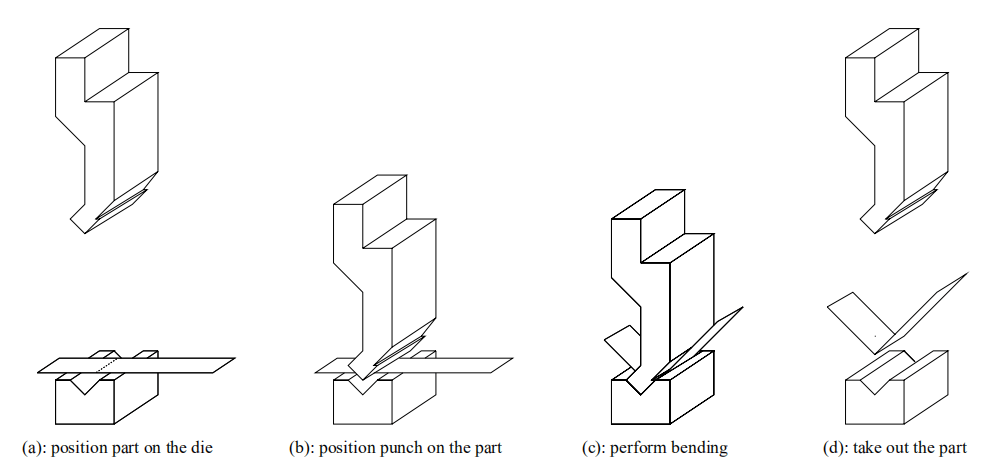

A seleção da ferramenta adequada para o processo de dobra é uma consideração crucial. A ferramenta de dobra consiste em duas partes: a ferramenta superior (punção) e a ferramenta inferior (matriz).

A escolha do punção e da matriz da prensa dobradeira baseia-se na espessura e no tamanho das peças a serem dobradas para evitar a deformação causada pela colisão entre as peças e o punção e a matriz.

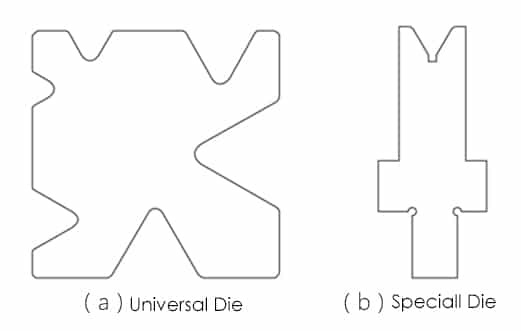

A prensa dobradeira é equipada com um matriz inferior e uma matriz especial (conforme mostrado na figura 2). Todos os entalhes para formas em "V" têm um ângulo de ranhura de 60 graus. Em geral, quanto mais espessa a chapa, mais larga deve ser a ranhura, e a largura da ranhura é tipicamente de 8t.

Para obter mais informações sobre a relação entre a espessura da placa e a largura da ranhura, bem como sobre como calcular o força de flexãoConsulte o artigo relevante.

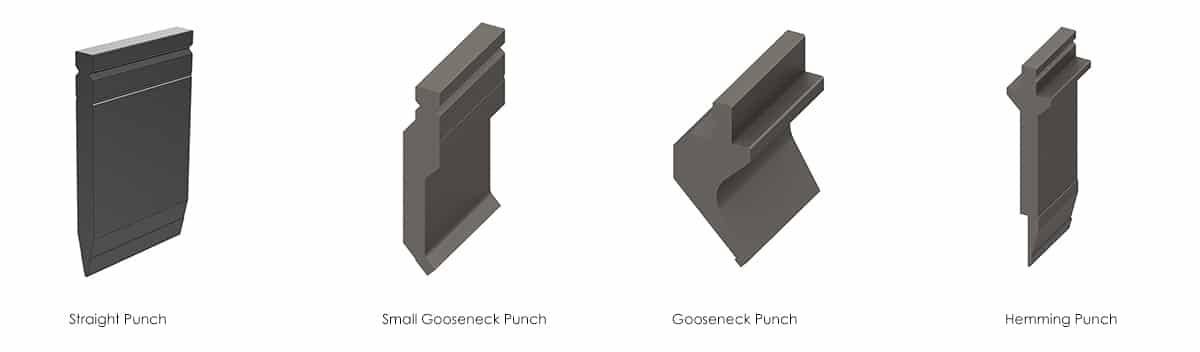

O punção da prensa dobradeira inclui principalmente punção reto, punção pescoço de ganso, punção de dobra pequena, punção de bainha etc., e também pode personalizar a ferramenta especial de acordo com a situação real das peças.

O punção reto é utilizado principalmente para dobrar peças com espessura menor ou igual a 3 mm. O pequeno perfurador de pescoço de ganso é usado principalmente para dobrar peças rasas em forma de "U".

O punção gooseneck é usado principalmente para dobrar peças em forma de "U" com profundidade. O punção de bainha é empregado principalmente para achatar peças.

Fig.2

(2) A seleção do punção e da matriz da prensa dobradeira

Normalmente, selecionamos a ferramenta de dobra com base na raio de curvatura da peça para garantir que o raio de curvatura seja mantido. No entanto, há casos em que a matriz inferior não é levada em consideração.

Nesses casos, uma combinação inadequada do punção de flexão e do matriz de dobra pode resultar em indentações em ambos os lados do raio de curvatura após o processo de curvatura, impossibilitando o reparo.

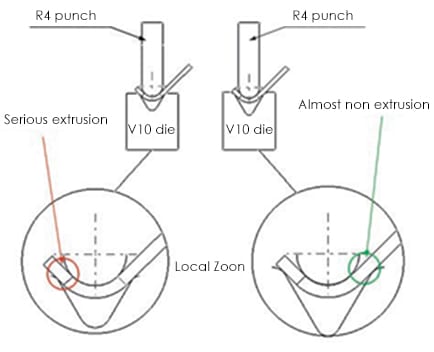

Fig.3 Simulação de combinação de punção de dobra e matriz

A Figura 3 exibe a espessura do material de 1,6 mm para a peça simulada, juntamente com o raio de curvatura R4 e uma altura de curvatura de 8,9 mm.

Após a análise, constatou-se que o slot inferior da matriz poderia ser selecionado como V12 ou como uma opção menor. Entretanto, para essa peça específica, somente o slot V12 poderia ser escolhido. O raciocínio para isso é mostrado na figura, com o slot V10 à esquerda e o slot V12 à direita.

Considerando a resiliência da peça durante a flexão, a entrada de ângulo para o controlador de freio de prensa deve ser inferior a 90 graus.

Como visto na figura de simulação para o flange de flexão de 90 graus, se o punção da prensa dobradeira continuar a se mover para baixo, a ranhura V10 sofrerá extrusão significativa, enquanto a ranhura V12 sofrerá extrusão mínima.

Portanto, recomenda-se selecionar a matriz inferior com o slot V12 em vez das opções V10 e menores. Isso garantirá que os dois lados do raio de curvatura permaneçam livres de reentrâncias e não precisarão de nenhum acabamento, resultando em uma peça qualificada.

Ao dobrar peças, é importante levar em consideração a altura do flange e a largura da trama. Se a largura da banda for muito estreita e a altura do flange for muito alta, poderá ocorrer interferência entre o flange formado anteriormente e a ferramenta de dobra durante o processo de dobra, impedindo a continuação da dobra.

Isso pode resultar no descarte de todo o lote de material, levando ao aumento dos custos de processamento se nenhuma ação corretiva for tomada.

Na análise a seguir, examinaremos a flexão de peças em forma de "U" e de peças em forma de "Z".

Leitura relacionada: Calculadora de força de curvatura em forma de V e U

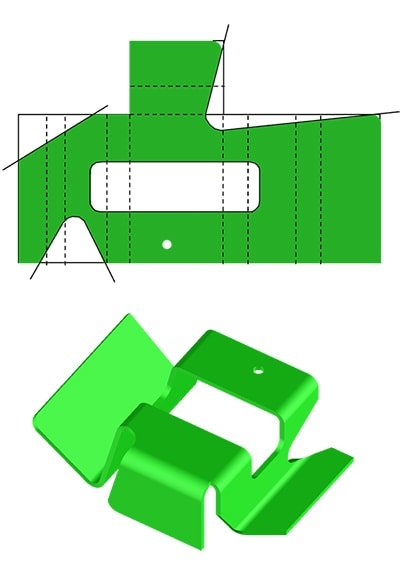

(1) Análise técnica de peças em forma de "U"

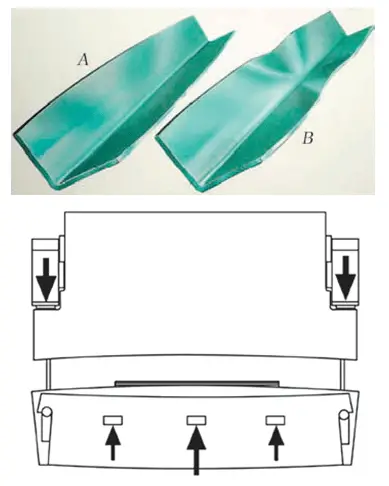

O principal fator para dobrar peças em forma de "U" é a relação entre a altura (H) dos dois flanges e a largura (B) da alma. Se H for menor ou igual a B, geralmente é possível dobrar a peça, embora possa ocorrer interferência. Esse tipo de interferência ocorre entre o flange de dobra da peça e o corpo da máquina.

Para uma prensa padrão máquina de freioSe a altura de dobra H for maior ou igual a 80 mm, a peça interferirá na máquina durante o processo de dobra.

Ao se deparar com esses problemas de interferência, há duas soluções:

Fig.4 Ferramenta de dobragem da suspensão

(2) Análise técnica de peças em forma de "U"

As peças em forma de "Z" com bordas curvas em chapas metálicas são conhecidas por seu tamanho pequeno e alto volume. Se os técnicos usarem um processo conservador de moldagem manual para produzir essas peças, a eficiência será baixa e a qualidade será inconsistente.

Para evitar esses problemas, as peças devem ser simuladas e analisadas antes da escolha do processo de dobra. Isso se deve ao fato de que as limitações de tamanho das tramas das peças e o tamanho da matriz de dobra devem ser levados em consideração.

A Tabela 1 apresenta uma classificação dos parâmetros que precisam ser considerados na análise da simulação.

Tabela 1 Configuração dos parâmetros de simulação

| A configuração de parâmetros | Código | Diagrama esquemático |

|---|---|---|

| Largura da tela (medida no modelo) | H | |

| Raio de curvatura | R | |

| Espessura do material | t | |

| Largura da ferramenta | T | |

| O comprimento da camada neutra linear na Web. | L | |

| 1/2 Comprimento do arco da camada neutra | P |

Usando as informações da tabela, os técnicos podem determinar com precisão se as peças podem ser formadas por meio de flexão. Se a condição L + P for maior que T/2, o processo de dobra poderá ser realizado com sucesso.

(1) Dobrar o flange das peças

Devido às limitações do equipamento de punção e matriz na prensa dobradeira, nem todos os flanges com diferentes alturas podem ser formados usando esse método. Portanto, é fundamental realizar análises e simulações cuidadosas antes de selecionar o método de dobra para garantir que as peças possam ser dobradas.

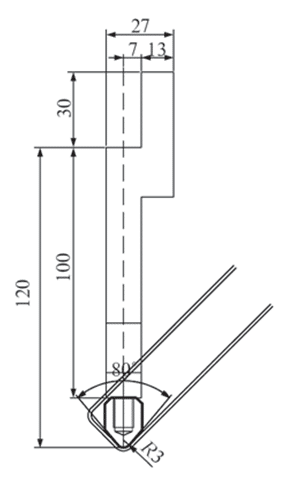

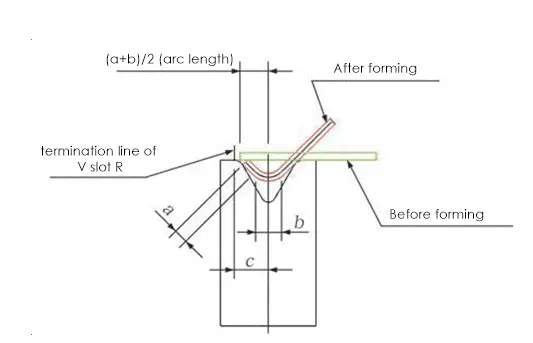

O CATIA pode ser usado para análise técnica e preparação para simular a viabilidade da altura de flexão da peça. Os itens a seguir devem ser levados em consideração ao realizar a simulação:

Os resultados da simulação são mostrados na Figura 5.

Fig. 5 Flexão do flange das peças

No estado formado da Figura 5, a linha preta representa a camada neutra da peça. As variáveis "a" representa a dimensão linear da camada neutra, "b" representa o comprimento do arco da camada neutra no raio de curvatura e "c" representa a distância entre o centro da ferramenta e a linha de terminação da ranhura V R.

Se (a + b)/2 for maior que c, a peça poderá ser dobrada. Se (a + b)/2 for menor ou igual a c, a peça não poderá ser dobrada.

Com base nessa avaliação, se o tamanho da peça for muito pequeno para a flexão, o tamanho total do flange da peça precisará ser aumentado durante a preparação da técnica.

(2) Dobramento de peças grandes

Ao dobrar peças de grande comprimento, a máquina de prensa dobradeira pode ser impactada por sua própria estrutura de máquina-ferramenta, causando uma deformação significativa nos cordões de dobra das peças. Em teoria, a dobra deveria ser uma linha reta, mas, após a dobra, ela se torna uma linha curva, exigindo uma quantidade significativa de trabalho de acabamento por parte dos trabalhadores.

Para resolver esse problema, o coroamento na prensa dobradeira pode ser ajustado com base nas condições reais após a dobra para eliminar a deformação das peças, conforme mostrado na Figura 6. Isso reduz a quantidade de trabalho manual necessário e melhora a qualidade das peças e a eficiência da produção.

Fig. 6 Dobra e coroamento de peças longas

(3) Dobra de peças com desbaste parcial

Em peças de chapa metálica, algumas peças são parcialmente reduzidas em tamanho para diminuir o peso. Essas peças podem ser produzidas por meio de conformação hidráulica ou dobramento na produção real. No entanto, devido às variações na espessura do material para dobra, o mesmo punção e matriz não podem ser usados para a formação de dobra única.

Para superar esse problema, almofadas finas podem ser adicionadas à área afinada do material. As almofadas são colocadas na área correspondente ao punção superior após a dobra.

Durante o processo de dobra, as almofadas compensarão o punção e permitirão a dobra de materiais com espessuras diferentes em uma única etapa.

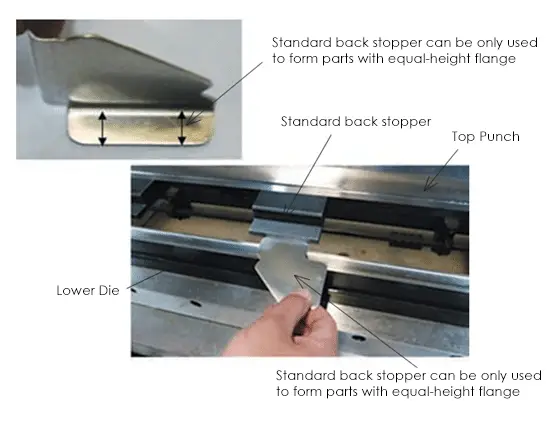

(4) Dobramento da peça com um flange moldado

A maioria dos batentes de posicionamento traseiro padrão em freios de prensa são do tipo linha reta e só podem dobrar peças com flanges de altura igual. No entanto, esse tipo de rolha não é adequado para peças com flanges de altura não igual ou peças moldadas.

Para resolver isso, duas soluções podem ser aplicadas:

(1) Projetar um batente traseiro dedicado especificamente para peças com flanges de altura não igual e peças moldadas. Esse batente usa parafusos para posicionamento, alterando o método de posicionamento convencional da máquina de prensa dobradeira e resolvendo o problema de dobra de peças com flanges de altura não igual e flanges moldados. Isso também amplia os recursos da prensa dobradeira.

Os estados de pré-processamento e pós-processamento são mostrados na Figura 7 e na Figura 8, respectivamente.

Fig.7 Estado do pré-tratamento

Fig.8 Estado do pós-processamento

(2) Outra solução é adicionar um fone de ouvido de posicionamento assistente às peças de dobra durante o corte. O fone de ouvido fica no nível mais alto das peças e pode ser usado para posicionamento durante a dobra e a conformação. Após a dobra, o fone de ouvido é removido para concluir a formação da dobra das peças. Isso melhora muito a eficiência da produção.

(5) As peças quebraram no local de dobra

Quando algumas peças quebram na posição de dobra, há dois fatores principais que podem causar isso:

A discussão e a análise de várias situações encontradas na técnica de flexão expandiram o escopo da técnica de flexão. processo de formação de chapas metálicas produção de peças. Isso ajuda a evitar erros na seleção de processos que afetariam negativamente o ciclo geral de desenvolvimento das peças e melhoraria a eficiência da produção, estabilizando a qualidade das peças.

O projeto de ferramentas de dobra mais razoáveis desempenhará um papel fundamental na expansão da aplicação da técnica de formação de dobras.