Você já se perguntou como projetar peças de chapa metálica para obter a melhor curvatura possível? Nesta postagem do blog, exploraremos os princípios fundamentais e as práticas recomendadas para obter dobras de alta qualidade e evitar armadilhas comuns. Com base no conhecimento de engenheiros mecânicos experientes, vamos nos aprofundar em aspectos cruciais, como altura da dobra, raio, direção, folga, resistência e muito mais. Ao final deste artigo, você estará equipado com insights valiosos para aprimorar seus projetos de chapas metálicas e otimizar seu processo de fabricação.

A dobra é um processo de estampagem que usa pressão para deformar plasticamente o material, formando um ângulo e uma curvatura específicos. As curvas comuns incluem curvas em V, curvas em Z, curvas de deslocamentoe dobras de bainha, entre outros.

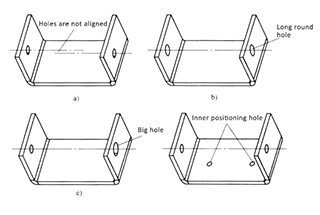

A altura mínima de flexão da chapa metálica deve ser calculada como duas vezes a espessura da chapa metálica mais o raio de flexão, ou seja, H ≥ 2t + R.

Conforme ilustrado na figura a seguir, se a altura de dobra for muito baixa, a chapa metálica estará sujeita a deformação e torção durante o processo de dobra. processo de dobrao que leva a um formato de peça e precisão dimensional abaixo do ideal.

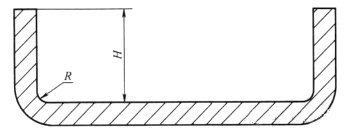

Ao dobrar uma borda chanfrada, a altura de dobra inadequada é a principal causa da distorção da dobra.

Conforme ilustrado na figura a seguir, no projeto original, a altura de dobra à esquerda é muito pequena, o que aumenta a probabilidade de deformação da dobra e reduz a qualidade geral da dobra.

No projeto aprimorado, a altura da curvatura do lado esquerdo pode ser aumentada ou a parte mínima da altura da curvatura pode ser eliminada, garantindo que o chapa metálica A curvatura não sofre distorção e alcança alta qualidade de curvatura.

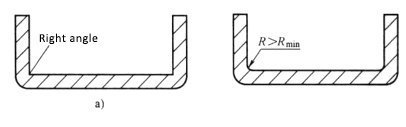

Para garantir a resistência à flexão da chapa metálica, o raio de curvatura deve ser maior do que o raio de curvatura mínimo especificado para esse material de chapa metálica específico. Os raios de curvatura mínimos para vários materiais comuns de chapas metálicas estão listados na tabela abaixo.

| Condição do material | |||

|---|---|---|---|

| Material | Suave | Difícil | |

| Liga de alumínio | 0 | 6t | |

| Bronze bronze | 0 | 4t | |

| Latão | 0 | 2t | |

| Liga de magnésio | 5t | 13t | |

| Ferro | Aço inoxidável | 0.5t | 6t |

| Aço de baixo carbono baixo liga de aço | 0.5t | 4t | |

| Titânio | 0.7t | 3t | |

| Liga de titânio | 2.6t | 4t | |

Design original e aprimorado do raio de curvatura da chapa metálica, conforme mostrado abaixo:

É importante observar que um raio de curvatura maior nem sempre é melhor para chapas metálicas. Um raio de curvatura maior leva a maiores retorno da mola e dificuldades no controle do ângulo de curvatura e da altura. É fundamental escolher um raio de curvatura razoável.

Os fabricantes de moldes de chapas metálicas geralmente optam por um raio de curvatura zero para evitar o retorno da mola e obter melhor controle sobre a altura e o ângulo de curvatura. No entanto, isso pode resultar em rachaduras externas ou até mesmo na quebra da chapa metálica, especialmente em materiais duros. Além disso, os ângulos retos do molde podem se tornar arredondados com o tempo, o que dificulta a manutenção de dimensões de dobra precisas.

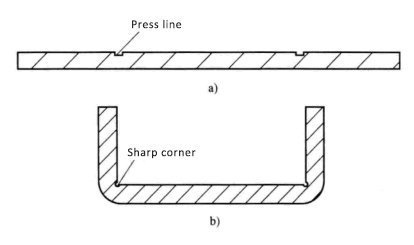

Para reduzir força de flexão e garantir dimensões de dobra consistentes, alguns fabricantes de moldes de chapa metálica empregam um processo de prensagem antes da dobra, conforme mostrado na figura a seguir.

No entanto, esse projeto também tem algumas desvantagens, como baixa resistência à flexão e uma tendência à fratura fácil da chapa metálica.

O processo de prensagem é um tipo de processo de estampagem em que um material parcialmente extrudado é usado para forçar uma ranhura na chapa metálica, facilitando a dobra e melhorando a precisão da dobra.

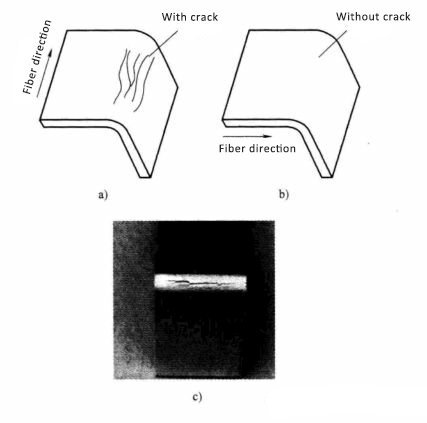

A curvatura da chapa metálica deve ser o mais perpendicular possível à direção das fibras metálicas.

Quando a dobra da chapa metálica está alinhada com a direção das fibras metálicas, é mais provável que ela rache na dobra e tenha baixa resistência à dobra, o que a torna propensa a quebrar, conforme ilustrado na figura a seguir.

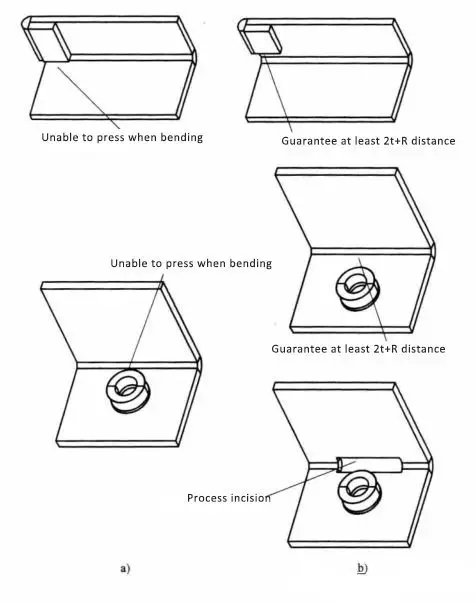

Quando uma chapa metálica é dobrada, geralmente isso se deve ao fato de outras características estarem muito próximas da base da chapa metálica, impossibilitando a prensagem e a dobra ou causando uma deformação significativa após a dobra.

Para evitar isso, é importante garantir que não haja outros recursos bloqueando a prensagem, mantendo pelo menos duas vezes a espessura da chapa metálica mais o raio de curvatura livre na base da chapa metálica, conforme demonstrado na figura a seguir.

No projeto original, a posição de achatamento deslocada estava muito próxima da base da chapa metálica, fazendo com que o processo de dobra falhasse porque não podia ser pressionado.

Por exemplo, se o brotamento na chapa metálica estiver muito próximo da raiz da dobra e impedir que ela seja feita, o brotamento pode ser movido para a base da chapa metálica, conforme mostrado no primeiro design aprimorado.

Se os requisitos do projeto impedirem que a posição da gema e da dobra seja movida, um corte aberto pode ser adicionado à raiz da dobra correspondente à gema para garantir um processo de dobra suave, conforme demonstrado no segundo projeto aprimorado.

Devido à existência de tolerância em dobragem de chapas metálicasPara evitar falhas causadas por interferência durante o processo de dobra, é necessário garantir uma certa folga de dobra na direção da dobra.

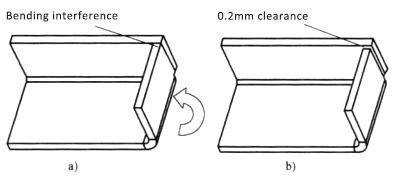

Conforme demonstrado na figura abaixo, trata-se de uma representação simplificada de uma chapa metálica complexa peça de dobra. A sequência de dobra envolve primeiro dobrar o lado superior e depois dobrar o lado direito.

No projeto original, não havia espaço entre as duas bordas de dobra. Essa falta de espaço entre os lados superior e direito significava que a presença de chapas curvatura de metais tolerâncias podem causar interferência durante o processo de dobra.

Para resolver esse problema, o design aprimorado inclui uma folga mínima de 0,2 mm entre os lados direito e superior para evitar efetivamente a interferência de flexão.

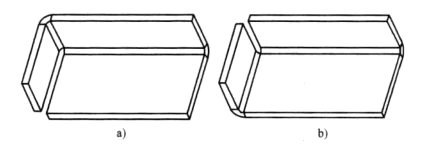

A resistência da dobra da chapa metálica precisa ser garantida durante o processo de dobra e, em geral, é mais fraca para dobras longas e estreitas, enquanto as curvas curtas e largas são mais fortes. Como resultado, a dobra da chapa metálica deve ser a mais longa possível, conforme demonstrado na figura abaixo.

Mesmo para curvas com a mesma função, no projeto original, a baixa resistência à flexão se deve à fixação da curva no lado mais curto. No projeto aprimorado, ao fixar a curva no lado mais longo, a resistência à flexão é aumentada.

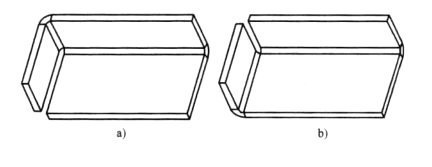

Quanto maior for o número de processos de dobra para a peça de chapa metálica, maior será o custo do molde e menor será a precisão da dobra. Para minimizar esses problemas, o projeto de chapas metálicas deve ter como objetivo minimizar o número de processos de dobra, conforme mostrado na figura abaixo.

No projeto original, a chapa metálica exigia dois processos de dobra separados. Entretanto, no projeto aprimorado, a chapa metálica precisa de apenas um processo de dobra para formar os dois lados ao mesmo tempo.

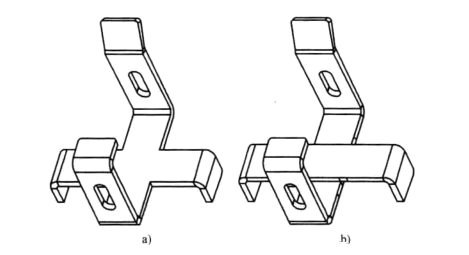

É importante ter em mente que, quanto mais complexo for o processo de dobra da chapa metálica, maior será a quantidade de desperdício de material que poderá resultar. Para minimizar isso, pode ser necessário considerar a divisão de uma dobra complexa em duas partes.

Embora essa abordagem possa ir contra o princípio de reduzir o número de peças, ela pode, em última análise, levar a custos de produção mais baixos e a uma melhor qualidade do produto. É importante verificar esses projetos com cálculos completos.

Conforme demonstrado na figura abaixo, a peça de chapa metálica com curvatura complexa é dividida em duas partes, que são então unidas por meio de métodos como rebitagem, autorebitagem ou soldagem por pontos.

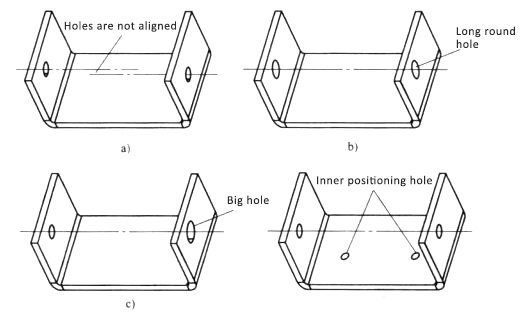

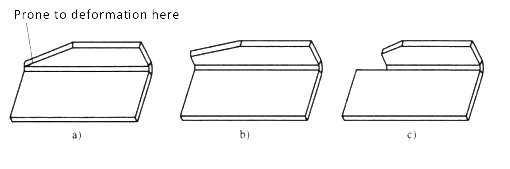

Muitos engenheiros provavelmente já experimentaram a frustração de ver parafusos ou furos de pregos na dobra de chapas metálicas desalinhados, impossibilitando a fixação de parafusos ou rebites. Esse é um problema comum devido às grandes tolerâncias de dobragem de chapas metálicas, especialmente quando a chapa metálica tem várias dobras.

| Recursos | Tolerância/mm |

|---|---|

| Uma dobra | 0.15 |

| Duas dobras | 0.25 |

| Três dobras | 0.36 |

| Quatro curvas | 0.44 |

| Cinco dobras | 0.51 |

| Seis curvas | 0.59 |

Conforme mostrado na tabela acima, quanto mais vezes a chapa metálica for dobrada, maior será a tolerância de dobra. Isso dificulta a manutenção da precisão das dimensões das várias dobras da chapa metálica. É por isso que os orifícios de parafusos, orifícios de tração e orifícios de autoatarraxamento em chapas metálicas tendem a ficar desalinhados após a dobra.

Portanto, ao projetar um produto, os engenheiros devem levar em conta os efeitos das tolerâncias de dobras múltiplas, evitando tolerâncias excessivamente rígidas em recursos com várias dobras nas peças.

Ao mesmo tempo, o projeto de chapas metálicas deve ser otimizado para evitar os seguintes problemas durante a montagem, como desalinhamento dos furos de montagem, dificuldade em manter o tamanho adequado da montagem e até mesmo interferência na montagem.

A solução para os furos nas duas curvas da chapa metálica é difícil de alinhar devido à grande tolerância de curvatura: