Como podemos garantir conexões seguras e duráveis na fabricação de chapas metálicas? Este artigo explora várias técnicas de união e fixação, incluindo rebitagem TOX, soldagem e rebitagem com pregos. Você descobrirá os prós e os contras de cada método, as aplicações práticas e como elas contribuem para a resistência e a integridade das estruturas metálicas. Mergulhe de cabeça para entender quais técnicas são mais adequadas às suas necessidades específicas de fabricação.

Há vários tipos de conexões, que podem ser divididas em duas categorias com base no fato de serem removíveis após a conexão: conexões removíveis e conexões não removíveis.

Este capítulo discute principalmente as conexões não removíveis, incluindo rebitagem TOX, soldagem, puncionamento e rebitagem, e rebitagem com pregos.

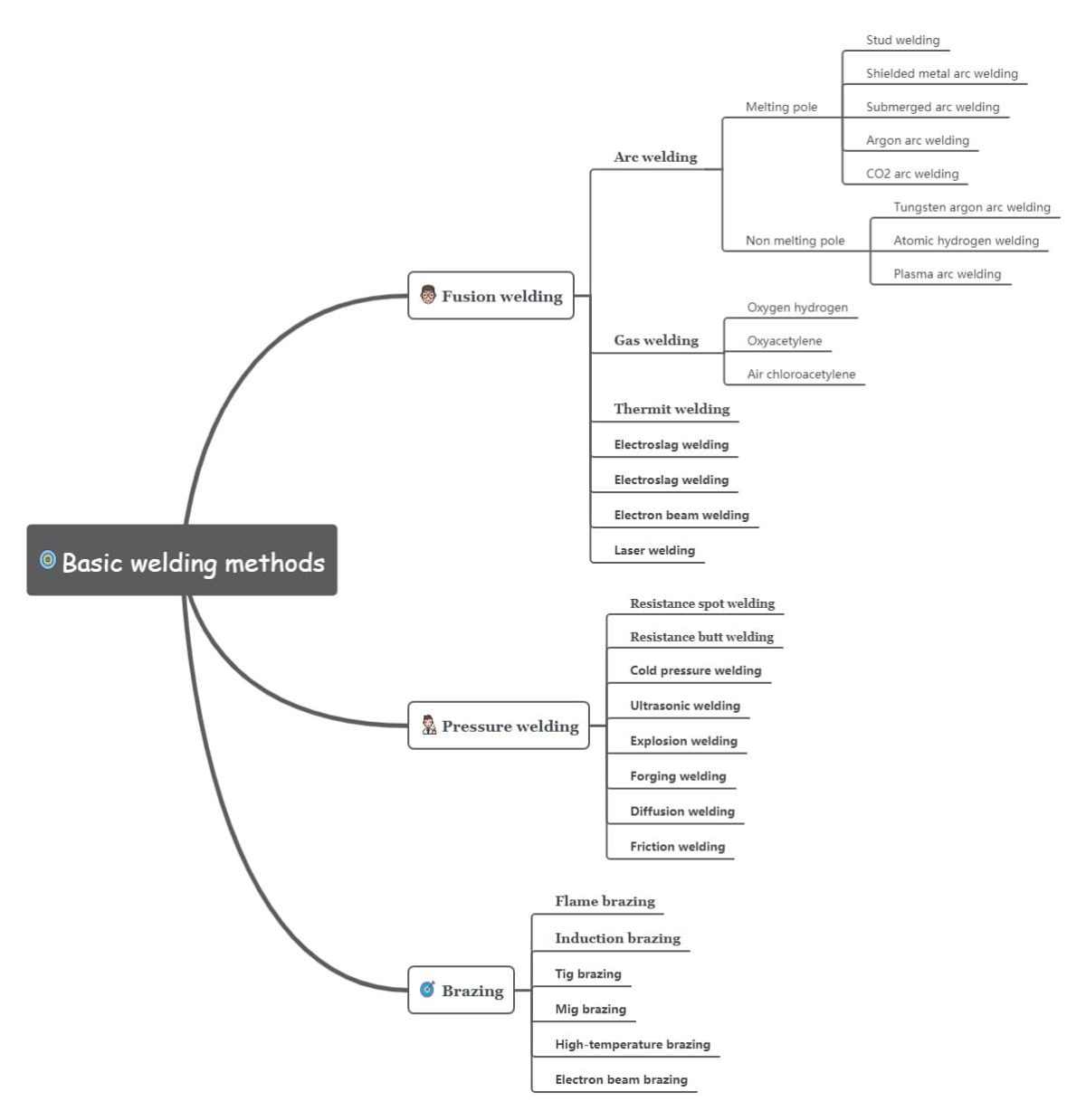

1. Definição:

Ao usar um molde convexo simples, a peça de conexão é pressionada no molde côncavo. Sob pressão adicional, o material dentro do molde côncavo flui para fora, resultando em um ponto de conexão circular que é liso e sem rebarbas.

Isso não afetará sua resistência à corrosão, mesmo para materiais de placa com revestimentos ou camadas pintadas. Isso ocorre porque os revestimentos e as camadas de tinta também se deformam e fluem junto com o material.

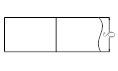

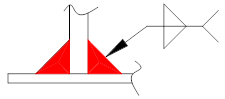

O material é espremido para ambos os lados e para dentro da placa no lado côncavo do molde, formando um ponto de conexão TOX, conforme mostrado no diagrama abaixo:

2. Método de conexão:

A rebitagem TOX pode ser usada para conectar duas ou mais camadas de placas com materiais e espessuras iguais ou diferentes.

Sob as mesmas condições, a força da conexão estática de um ponto único TOX é 50%-70% de soldagem por pontose a resistência dos pontos duplos é a mesma da soldagem por pontos.

3. Faixa de conexão de diferentes pontos de rebite: (unidade mm)

| Diâmetro do rebite | 12 | 10 | 8 | 6 | 5 | 4 | 3 |

| Faixa de espessura do material para conexão | 4~11 | 1.75~7 | 1.6~6.0 | 1.0~3.0 | 0.9~2.5 | 0.6~2.0 | 0.5~1.5 |

| Distância mínima da borda até o centro do rebite TOX | 10 | 8 | 7 | 6 | 6 | 5 | 4 |

Observação: O diâmetro do rebite TOX está intimamente relacionado à resistência da conexão. Quanto maior o diâmetro, mais forte será a conexão.

4. Defeitos da rebitagem TOX:

(1) Depende de acessórios de posicionamento ou blocos de molde para posicionamento.

(2) A largura mínima do material conectado é afetada pelo diâmetro do molde TOX.

5. Vantagens do molde TOX:

Além de ser usado em equipamentos especializados, ele também é adequado para prensas de perfuraçãoPortanto, sua faixa de rebitagem é muito maior do que a exigida pelo TOX.

Para materiais de placa com revestimentos ou camadas pintadas, a camada protetora no ponto de conexão não é danificada e as propriedades anticorrosivas originais são mantidas.

6. Diagrama esquemático da formação de rebites TOX:

A essência do processo de soldagem é usar processos físicos e químicos adequados para aproximar os átomos de metal de duas superfícies separadas da distância da rede (0,3-0,5 nm), formando uma ligação metálica, de modo que os dois metais sejam conectados em um só e atinjam o objetivo da soldagem.

No processo de fabricação, o gás inerte de tungstênio Soldagem a arco (TIG), soldagem por arco com gás inerte metálico (MIG) e soldagem por pontos são os métodos de soldagem mais comuns. A seguir, uma breve introdução a esses três métodos de soldagem:

A. Soldagem a arco com gás inerte de tungstênio

A soldagem TIG é uma processo de soldagem em que o eletrodo e a zona do arco, bem como o metal fundido, são protegidos por gás argônio, isolando-os do ar.

O eletrodo é feito de tungstênio ou de uma haste de liga de tungstênio e não derrete durante o processo de queima do arco, resultando em um processo de soldagem estável.

Quando o gás hélio é usado como gás de proteçãoÉ chamada de soldagem a arco de hélio.

Soldagem TIG é amplamente utilizado em setores como fabricação de aeronaves, energia atômica, engenharia química e têxtil.

É adequado para soldar metais não ferrosos facilmente oxidados e suas ligas, aço inoxidável e ligas de alta temperatura, titânio e ligas de titânio, e metais reativos de difícil fusão, como molibdênio, nióbio e zircônio.

No entanto, a capacidade de condução de corrente dos eletrodos de tungstênio é limitada, e a potência do arco é restrita, resultando em profundidade de soldagem rasa, baixa velocidade de soldageme somente adequado para soldar peças com espessura inferior a 6 mm.

B. Soldagem a arco com gás inerte metálico

A soldagem MIG, também conhecida como Gas Arco metálico (GMAW), usa um arame de solda como eletrodo, e o eletrodo e a zona do arco são protegidos por um gás inerte, como o argônio.

Se Ar-O2, Ar-CO2 ou Ar-CO2-O2 for usado como gás de proteção, isso é chamado de soldagem com gás ativo metálico (MAG).

A soldagem MIG pode soldar quase todos os metais e é especialmente adequada para soldar alumínio e suas ligas, cobre e suas ligas, aço inoxidável, etc.

Como um arame de solda é usado como eletrodo, uma corrente de alta densidade pode ser usada, resultando em uma grande profundidade de fusão e uma rápida velocidade de enchimento.

É adequado para soldar chapas grossas de alumínio e cobre, e a deformação da soldagem é menor do que a da soldagem TIG.

A soldagem MIG também pode usar a conexão reversa CC e tem um bom efeito de pulverização catódica ao soldar alumínio e suas ligas.

Além disso, o efeito de autoajuste inerente do arco subsônico é mais significativo na soldagem MIG ao soldar alumínio e suas ligas.

C. Soldagem a ponto

A soldagem a ponto é um processo de soldagem no qual a superfície de contato e a área circundante da junta são derretidas pelo calor de resistência gerado pelo contato entre os eletrodos e a peça de trabalho e, em seguida, solidificadas para formar um ponto de solda.

Ele pode ser usado para soldagem mista de alumínio e ferro, alumínio e cobre, aço inoxidável e ferro fundido, mas é mais difícil de detectar soldar alumínio e alumínio.

D. Brasagem

A brasagem é um método de unir duas ou mais peças de metal usando um metal de enchimento com um ponto de fusão mais baixo do que o do metal de base.

O metal de adição derrete e molha o metal de base por ação capilar, formando uma junta forte após a solidificação.

A brasagem requer aquecimento e proteção para evitar que o metal de adição derretido entre em contato com o ar.

Há vários tipos de métodos de brasagem de acordo com diferentes fontes de calor e condições de proteção, como brasagem por chama, brasagem por indução, brasagem em forno de resistência, brasagem em banho de sal etc.

Os equipamentos de soldagem existentes podem ser divididos em três tipos: máquinas de soldagem por pontosmáquinas de soldagem manual (MIG e TIG) e robôs de soldagem (MIG e TIG).

A. Máquina de solda a ponto:

Máquina de solda a ponto tipo C fixa:

Máquina de solda a ponto Qilong 100KVA AC IC com controle síncrono

Máquina de solda a ponto com compensação de corrente secundária controlada por microcomputador Panasonic 100KVA AC (tecnologia japonesa, produzida pela Panasonic Tangshan)

O acima máquinas de soldagem por pontos Pode soldar chapas de aço galvanizado, chapas de aço laminadas a frio, chapas de aço inoxidável, ferro de boca de cavalo, chapas de aço laminadas a quente, com uma faixa de espessura de 0,3 mm a 6 mm para junção sobreposta de duas chapas.

Máquina de solda a ponto suspensa:

A máquina de solda a ponto suspensa de 48KVA da marca Quanxing (produzida em Taiwan) pode soldar chapas com espessuras entre 0,2 e 3 mm para juntas sobrepostas de duas chapas.

Máquina de solda a ponto do tipo armazenamento de capacitor:

Máquina de solda a ponto do tipo armazenamento de capacitor Pengyuwei 4500J, pode soldar alumínio e alumínio placas de liga com uma espessura de 0,4 mm a 3,0 mm.

B. Máquina de solda manual MIG:

Há uma máquina de solda MIG de pulso CC OTC 350P e uma máquina de solda MIG350A da American Flymat, que pode soldar aço macio com espessura de chapa de 0,8 mm ou superior, além de alumínio e outros materiais. ligas de alumínio com espessura de 2 mm ou superior.

C. Máquina de solda manual TIG:

Máquina de solda TIG de pulso de uso duplo Hitachi HITACHI AC/DC, que pode soldar aço macio com espessura de chapa de 0,4 mm ou superior, e alumínio e ligas de alumínio com espessura de 1,0 mm ou superior.

D. Robô de soldagem MIG:

Há robôs suecos de soldagem MIG da ABB e robôs de soldagem MIG MOTOMAN WF200 da empresa japonesa YAKAWA, que podem soldar chapas de aço galvanizado, chapas de aço laminadas a frio, chapas de aço inoxidável, ferro para boca de cavalo, chapas de aço laminadas a quente, com uma faixa de espessura de 0,8 mm ou mais.

E. Robô de soldagem TIG:

Há robôs suecos de soldagem ABB TIG sem enchimento, que podem soldar chapas de aço galvanizado, chapas de aço laminadas a frio, chapas de aço inoxidável, ferro para boca de cavalo, chapas de aço laminadas a quente com espessura de 0,4 mm ou superior.

Símbolos de soldagem e códigos de métodos de soldagem são símbolos ou códigos padronizados usados em desenhos estruturais de soldagem e constituem um tipo de linguagem de engenharia.

Os símbolos de soldagem e os códigos de métodos de soldagem na China são definidos nas normas nacionais GB324-88 "Método de representação de símbolos de soldagem" e GB5185-85 "Códigos de representação de processos de soldagem e afins em desenhos".

Esses padrões são basicamente consistentes com os padrões internacionais ISO2553-84 "Welding Symbol Representation Method" (Método de representação de símbolos de soldagem) e ISO4063-78 "Representation of Welding and Allied Processes on Diagrams" (Representação de processos de soldagem e afins em diagramas).

Portanto, eles podem ser usados de forma intercambiável.

I. Símbolos de soldagem

A norma GB324-88 "Método de representação de símbolos de soldagem" especifica que os símbolos de soldagem são aplicáveis tanto à soldagem por fusão quanto à soldagem por fusão. soldagem por resistência.

A norma também especifica que, para simplificar o desenho, geralmente devem ser usados símbolos de soldagem para representar as soldas no desenho, mas também podem ser usados métodos de desenho técnico.

Os símbolos de soldagem especificados pela norma nacional incluem símbolos básicos, símbolos suplementares e símbolos de tamanho de solda.

Os símbolos de soldagem são geralmente compostos de símbolos básicos e linhas de referência, e símbolos suplementares, símbolos de tamanho de solda e outros símbolos podem ser adicionados conforme necessário.

Os símbolos básicos representam a forma da seção transversal da solda. Os 13 símbolos básicos especificados na norma GB324-88 são mostrados na Tabela 1-3.

Os símbolos suplementares de soldagem representam as características da superfície da solda. Os três símbolos suplementares especificados na norma GB324-88 são mostrados na Tabela 1-4.

Os símbolos adicionais de soldagem são usados para complementar determinadas características da solda. Os símbolos adicionais especificados na norma GB324-88 são mostrados na Tabela 1-5.

Os símbolos de tamanho da solda representam as dimensões características da ranhura e da solda. Os 16 símbolos de tamanho especificados na norma GB324-88 são mostrados na Tabela 1-6.

Tabela 1-3: Símbolos básicos de soldagem.

| Número de série | Nome | Diagrama esquemático | Símbolo |

| 1 | Solda de borda (fusão completa da borda) |  | |

| 2 | Solda em forma de I |  |  |

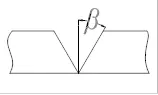

| 3 | Solda em forma de V |  | |

| 4 | Solda em forma de V de um lado |  | |

| 5 | Solda em forma de V com borda cega |  | |

| 6 | Solda em forma de V de um lado com borda cega |  |  |

| 7 | Solda em forma de U com borda cega |  | |

| 8 | Solda em forma de J com borda cega |  | |

| 9 | Solda de costura |  | |

| 10 | Solda de canto |  | |

| 11 | Solda de plugue ou solda de fenda |  | |

| 12 | Solda a ponto |  | |

| 13 | Solda de topo |  | |

Tabela 1-4: Símbolos auxiliares de soldagem

| número de série | nome | diagrama esquemático | símbolo | instrução |

| 1 | Símbolo plano |  | Superfície de solda nivelada (geralmente obtida por meio de usinagem) | |

| 2 | Símbolo côncavo |  | Superfície de solda côncava | |

| 3 | Símbolo convexo |  | Superfície de solda convexa |

Tabela 1-5: Símbolos suplementares de soldagem

| número de série | nome | diagrama esquemático | símbolo | instrução |

| 1 | Símbolo da barra de apoio |  |  | Para indicar uma solda com uma barra de apoio na raiz |

| 2 | Símbolo de solda de pontos |  |  | Para indicar uma solda em três lados |

| 3 | Símbolo de solda circunferencial |  | Para indicar uma solda ao redor da circunferência de uma peça de trabalho | |

| 4 | Símbolo no local |  | Para indicar a soldagem realizada no local ou no campo | |

| 5 | Tail symbol" é a tradução para |  | Você pode consultar o conteúdo do GB5185 para marcar os métodos do processo de soldagem, etc. |

Tabela 1-6: Símbolos de dimensão de soldagem

| número de série | nome | diagrama esquemático | número de série | nome | diagrama esquemático |

| d | Espessura da peça de trabalho |  | aa | Ângulo do chanfro |  |

| b | Lacuna na raiz |  | l | Weld length" é a tradução para |  |

| p | Borda cega |  | n | Número do segmento de solda |  |

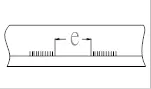

| c | Largura da solda |  | e | Espaçamento da solda |  |

| d | Diâmetro de fusão |  | K | Tamanho da perna de solda |  |

| S | Espessura efetiva da garganta |  | H | Profundidade da ranhura |  |

| N | Símbolo de quantidade para soldas idênticas |  | h | Altura do reforço |  |

| R | Raio da raiz |  | b | Ângulo de chanfro da face da ranhura |  |

2. Códigos de métodos de soldagem

Para simplificar a marcação e a descrição dos métodos de soldagem, vários métodos de soldagem, como a soldagem de metal e a soldagem _, podem ser representados por números arábicos especificados na norma nacional GB5185-85.

A Tabela 1-7 mostra os códigos dos métodos de soldagem comumente usados especificados na norma nacional GB5185-85.

Tabela 1-7: Códigos para os principais métodos de soldagem comumente usados.

| Nomes de métodos de soldagem | Códigos de métodos de soldagem | Nomes de métodos de soldagem | Códigos de métodos de soldagem |

| Soldagem a arco | 1 | Soldagem por pressão | 4 |

| Soldagem a arco de metal blindado (SMAW) | 111 | Soldagem por fricção | 42 |

| Soldagem por arco submerso (SAW) | 12 | Soldagem por difusão | 45 |

| Gás soldagem a arco de tungstênio (GTAW) com proteção de gás inerte, também conhecida como soldagem com gás inerte de tungstênio (TIG) | 131 | Outros métodos de soldagem | 7 |

| Soldagem a arco com gás metálico (GMAW) com proteção de gás inerte, também conhecida como soldagem com gás inerte metálico (MIG) | 135 | Soldagem por eletroescória (ESW) | 72 |

| Soldagem a arco de metal a gás (GMAW) com proteção de gás não inerte, também conhecida como soldagem MAG (Metal Active Gas) | 141 | Soldagem com eletrogás (EGW) | 73 |

| Arco de plasma soldagem (PAW) | 15 | Soldagem a laser | 751 |

| Soldagem por resistência | 2 | Soldagem por feixe de elétrons | 76 |

| Soldagem por pontos | 21 | Soldagem de pinos | 78 |

| Soldagem de costura | 22 | Solda dura | |

| Soldagem com flash | 24 | Brasagem dura | 9 |

| Solda de topo por resistência | 25 | Solda suave | 91 |

| Soldagem a gás | 3 | Brasagem. | 94 |

| Soldagem com oxicombustível. | 311 | – | – |

3. Colocação de símbolos de soldagem em desenhos

3.1 Requisitos básicos:

O método completo de representação de soldas em desenhos inclui não apenas os símbolos básicos, símbolos auxiliares, símbolos suplementares, mas também linhas de referência, alguns símbolos de dimensão e dados.

Os símbolos de solda e os códigos de métodos de soldagem devem ser representados com precisão por meio de linhas de referência e especificações relevantes.

As linhas de referência geralmente consistem em duas partes: uma linha de seta com uma ponta de seta e duas partes de linha de base (uma linha sólida e outra linha tracejada).

3.2 Relação entre a seta e a junta:

A figura a seguir fornece um exemplo do significado do lado com seta e do lado sem seta de uma junta:

A posição das linhas de seta:

Normalmente, não há requisitos especiais para a posição das linhas de seta em relação às soldas, mas ao indicar soldas em V, V simples e J, a linha de seta deve apontar para o lado da peça de trabalho com a ranhura. Se necessário, a linha da seta pode se dobrar uma vez.

3.4 Posição da linha de base:

A linha tracejada da linha de base pode ser desenhada no lado superior ou inferior da linha sólida da linha de base. Em geral, a linha de base deve ser paralela à borda inferior do desenho, mas também pode ser perpendicular à borda inferior em condições especiais.

3.5 Posição dos símbolos básicos em relação à linha de base:

Se a solda e a linha de seta estiverem no mesmo lado da junta, o símbolo básico da solda deverá ser marcado no lado da linha sólida.

Por exemplo, conforme mostrado na figura a seguir:

Se a solda estiver no lado não estreito da junta, o símbolo básico da solda deverá ser marcado no lado da linha tracejada da linha de base.

Ao marcar soldas simétricas e soldas de dupla face, não é necessário adicionar linhas tracejadas.

4. Símbolos de tamanho de solda e suas posições de anotação:

4.1 Os princípios para a marcação de símbolos e dados de tamanho de solda são mostrados na figura a seguir:

O tamanho da seção transversal da solda está marcado no lado esquerdo do símbolo básico.

O tamanho na direção do comprimento da solda está marcado no lado direito do símbolo básico.

Tamanhos como o ângulo da ranhura, o ângulo da face da ranhura e a folga da raiz são marcados na parte superior ou inferior do símbolo básico.

O símbolo do número de soldas idênticas está marcado na extremidade.

Quando há muitos dados de tamanho que são difíceis de distinguir, o símbolo de tamanho correspondente pode ser adicionado na frente dos dados.

Os princípios acima permanecem inalterados quando a direção da seta muda.

4.2 Explicação dos símbolos de dimensão:

As dimensões que determinam a localização da solda não são fornecidas no símbolo de solda, mas estão marcadas no padrão.

Quando não há anotação ou explicação no lado direito do símbolo básico, isso significa que a solda é contínua ao longo de todo o comprimento da peça de trabalho.

Quando não houver anotação ou explicação no lado esquerdo do símbolo básico, isso significa que a solda de topo deve ser totalmente penetrada.

Para soldas de encaixe e soldas de fenda com bordas chanfradas, a dimensão da parte inferior do furo deve ser indicada.

1. Entendendo o desenho:

No processo de fabricação, quando a equipe de projeto do processo recebe o desenho, a primeira etapa é entender a estrutura da peça de trabalho.

Com base nisso, entenda o conteúdo de soldagem exigido pelo cliente, incluindo o local de soldagem, o método de soldagem a ser usado, se o polimento é necessário e outros requisitos especiais.

É muito importante entender a intenção do cliente, que determina o fluxo do processo que adotaremos posteriormente.

2. Determinação do método de soldagem:

Em geral, o desenho do cliente já tem claramente marcado o método e os requisitos de soldagem: se será usada solda ou solda a ponto, qual deve ser o comprimento da costura de solda, o tamanho da seção transversal, etc.

Entretanto, em alguns casos, como quando achamos que seria melhor mudar de solda para solda a ponto, podemos confirmar a mudança no método de soldagem com o cliente.

3. Determinação do Junta de solda:

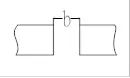

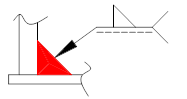

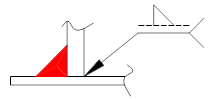

A junta de soldagem mais comum é quando os dois lados da peça de trabalho se cruzam verticalmente durante a soldagem automática. Conforme mostrado na Figura 1 abaixo:

Observe que, na maioria dos casos, os clientes podem não ter considerado soldabilidadee a junta pode não atender necessariamente aos requisitos reais de soldagem.

Portanto, geralmente são necessários ajustes ao soldar em casos como o de juntas perpendiculares a 90 graus.

Conforme mostrado nas Figuras 2 e 3, a Figura 2 é mais adequada para a soldagem TIG com materiais finos (menos de 2,0), enquanto a Figura 3 é adequada para a soldagem MIG com materiais espessos.

Quanto à forma de revestimento da borda, ela pode ser determinada com base na situação real, geralmente considerando o ângulo de flexãoÉ melhor usar o lado longo para envolver o lado curto.

4. Posicionamento da soldagem:

Ao soldar duas ou mais peças de trabalho, é necessária uma relação que possa determinar a posição de cada uma delas, o que é o problema de posicionamento.

De acordo com o fato de a própria peça de trabalho ter uma estrutura de posicionamento, ela pode ser dividida em autoposicionamento e posicionamento de fixação.

A seguir, descrevemos esses dois tipos de posicionamento separadamente:

(1) Autoposicionamento:

Uma determinada saliência ou etapa reservada é feita em uma peça de trabalho, e o recesso ou orifício correspondente é feito na outra peça de trabalho para realizar o posicionamento entre as peças de trabalho.

Atualmente, há dois tipos mais comumente usados: meia-esquadria - posicionamento da cavidade côncava e espiga - posicionamento da ranhura quadrada.

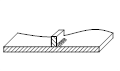

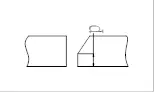

A estrutura típica do posicionamento do poço côncavo com meio cisalhamento é mostrada na figura abaixo.

Nos casos em que os requisitos não são altos (como quando a superfície soldada da peça de trabalho não é visível), a cavidade côncava pode ser processada em um furo passante, mas é estritamente proibido fazer um furo passante se a peça de trabalho estiver exposta ao exterior.

Outra estrutura alternativa desse método é transformar a meia-tesoura circular e a cava côncava em um retângulo, mas isso não é recomendado.

O processamento de meio cisalhamento e cava côncava é geralmente realizado em NCT. Ambas as especificações de meio cisalhamento, seja para cima ou para baixo, têm ferramentas.

Não há ferramentas dedicadas para cavidades côncavas frontais, mas elas podem ser processadas com o uso de ferramentas combinadas.

Há um ferramental dedicado para cavidades côncavas reversas com um diâmetro de 3,1, mas atualmente não há ferramental para cavidades côncavas reversas com um diâmetro de 2,4, e elas não podem ser processadas.

O método de uso de posicionamento de cava côncava com meio cisalhamento tem certas limitações: devido à adoção da estrutura de meio cisalhamento, o efeito de meio cisalhamento não é ideal para placas grossas (acima de T2.0), e a parte saliente do meio cisalhamento tem forma de arco e não pode servir como função limitadora.

E como a cavidade côncava é formada pela compressão forçada do material, ela só pode ser aplicada a materiais relativamente macios (como AL, CRS, GI etc.), e é impossível conseguir isso para materiais mais duros (como SPHC, SUS etc.).

Em resumo, esse método é adequado para materiais com uma faixa de 2,0 mm ou menos de GI, CRS e AL chapa metálica.

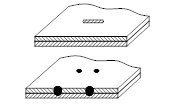

O posicionamento da ranhura quadrada do espigão é mostrado na figura abaixo:

Ao usar esse tipo de método de posicionamento, a primeira etapa é determinar as especificações da ranhura de posicionamento.

Se o corte NCT for usado, é melhor considerar que o furo quadrado pode ser usinado em uma única passagem com a ferramenta NCT.

Se corte a laser o tamanho pode ser determinado com base na situação real. Geralmente, o furo da fenda pode ser 0,1 mm maior do que a espiga, e a parte saliente da espiga não deve exceder a espessura da placa na ranhura de posicionamento.

O slot não precisa ser necessariamente um furo retangular (tipo fechado) e pode ser feito como um tipo aberto, dependendo da situação específica.

(2) Faixa de aplicação de dois métodos de autoposicionamento:

Comparando os dois métodos de posicionamento acima, pode-se observar que, quando as superfícies de soldagem de duas peças de trabalho são paralelas entre si, o método de posicionamento de meio cisalhamento e côncavo é melhor.

Quando as superfícies de soldagem de duas peças de trabalho são perpendiculares entre si, o método de posicionamento de ranhura quadrada e espiga é mais adequado.

(3) Posicionamento do dispositivo:

Se o autoposicionamento não puder atender aos requisitos do desenho ou se forem necessários altos requisitos de posicionamento, um fixação É necessário fazer uma correção e cooperar com os departamentos relevantes (como pesquisa e desenvolvimento de automação).

5. Requisitos do processo de soldagem por pontos:

(1) Espessura total da solda a ponto:

A espessura total da solda a ponto não deve exceder 8 mm, e o tamanho do ponto de solda é geralmente 2T+3 (2T representa a espessura das duas partes soldadas).

Como o eletrodo superior é oco e resfriado por água de resfriamento, o eletrodo não pode ser reduzido sem limites, e o diâmetro mínimo é geralmente de 3 a 4 mm.

(2) Perfuração e rebarbação de pontos de solda:

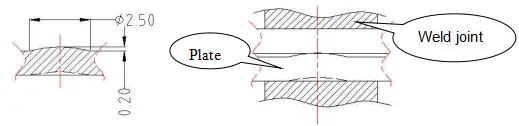

A peça de trabalho da solda a ponto deve perfurar e rebarbar os pontos de solda em uma das superfícies que estão em contato uma com a outra para aumentar resistência de soldagem.

Normalmente, o tamanho da rebarba é de Φ1,5-2,5 mm e a altura é de cerca de 0,3 mm. O processamento de algumas pequenas saliências em uma das peças a serem soldadas pode melhorar o processo de soldagem.

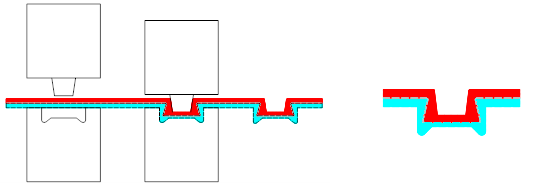

Conforme mostrado na figura abaixo, quando o cabeçote de soldagem pressiona a saliência durante o processo de soldagem e a eletricidade é aplicada, a pequena saliência é derretida, tornando a conexão mais firme e confiável.

(3) Distância entre duas soldas:

À medida que a espessura da peça de trabalho soldada aumenta, a distância entre as duas soldas também aumenta.

Se a distância for muito pequena, a peça de trabalho estará sujeita a superaquecimento e deformação, enquanto se for muito grande, a resistência da junta poderá ser insuficiente e poderão surgir rachaduras entre as duas peças de trabalho.

Em geral, a distância entre duas soldas não deve exceder 35 mm (para materiais abaixo de 2 mm).

(4) Folga entre as peças de trabalho soldadas:

Antes da soldagem por pontos, a distância entre as duas peças de trabalho geralmente não deve exceder 0,8 mm.

Quando a peça de trabalho é dobrada e depois soldada por pontos, a posição e a altura das soldas são muito importantes.

Se eles não forem colocados corretamente, a solda por pontos pode ficar desalinhada ou deformada, resultando em erros maiores.

(5) Danos à superfície causados por solda a ponto:

As rebarbas são facilmente formadas no ponto de solda por pontos, que precisam ser polidas e protegidas contra ferrugem.

Quando necessário, a área de solda por pontos pode ser revestida com tinta prateada. Se a área do ponto de solda precisar ser pintada, ela deve ser polida antes da pintura.

(6) Soldagem por pontos de chapas de aço galvanizado:

As chapas de aço galvanizado incluem principalmente chapas galvanizadas, chapas revestidas de chumbo, chapas revestidas de alumínio e chapas revestidas de estanho, etc.

Na produção, é comum encontrar soldagem por pontos de chapas de aço galvanizado e peças galvanizadas.

A espessura da camada de zinco é geralmente inferior a 20um.

Em comparação com a soldagem por pontos de chapas de aço comuns, a presença do revestimento de zinco não apenas reduz a densidade de corrente na área de soldagem, mas também torna instável a distribuição do campo de corrente.

O aumento da corrente também promove a formação de uma liga de Cu-Zn na face da extremidade de trabalho do eletrodo, acelerando o desgaste do eletrodo e os danos ao revestimento.

Ao mesmo tempo, o revestimento de zinco de baixo ponto de fusão causa rachaduras e poros durante o processo de cristalização do zona de fusão.

Portanto, a faixa de especificação de soldagem por pontos adequada para chapas de aço galvanizado é estreita, e a força da junta flutua muito, com baixa soldabilidade.

(7) Faixa de processamento de interferência da solda a ponto:

A seguir, um diagrama esquemático de soldagem por pontos em uma máquina de solda, com os dados indicando a faixa de processamento fornecida pelo grupo de soldagem por pontos em 16 de outubro de 2000.

1. Definição

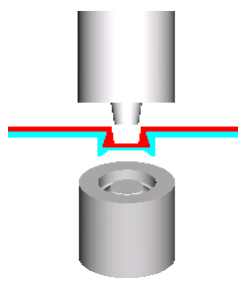

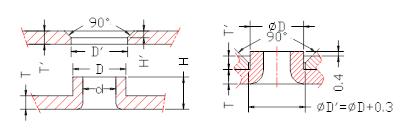

A rebitagem por extrusão de furos é um processo que conecta duas peças, uma com um furo perfurado e outra com um furo escareado, usando uma matriz de rebitagem para formar uma junta inseparável.

Vantagens: A perfuração e o rebaixamento proporcionam um posicionamento inerente para as duas peças. A rebitagem por extrusão de furos resulta em uma alta resistência da junta e alta eficiência por meio do uso de ferramentas especializadas.

Folha de dados da junta de rebite escareado

| Número do item Número de série | Espessura do materialT(mm) | Altura do escareadorH(mm) | Diâmetro externo do escareador D (mm) | |||||||||||

| 3.0 | 3.8 | 4.0 | 4.8 | 5.0 | 6.0 | |||||||||

| Correspondente ao diâmetro interno do escareador d e ao furo pré-perfurado d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | / | / | / | / |

| 2 | 0.8 | 2.0 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | / | / |

| 3 | 1.0 | 2.4 | / | / | / | / | 3.2 | 1.8 | 4.0 | 2.7 | 4.2 | 2.9 | 5.2 | 4.0 |

| 4 | 1.2 | 2.7 | / | / | / | / | 3.0 | 1.2 | 3.8 | 2.3 | 4.0 | 2.5 | 5.0 | 3.6 |

| 5 | 1.5 | 3.2 | / | / | / | / | 2.8 | 1.0 | 3.6 | 1.7 | 3.8 | 2.0 | 4.8 | 3.2 |

Observação: o princípio geral da rebitagem escareada é H=T+T'+(0,3~0,4), D=D'-0,3 e D-d=0,8T. Quando T≧0,8 mm, a espessura da parede do escareador é 0,4 T. Quando T<0,8 mm, a espessura da parede do escareador é geralmente de 0,3 mm. H' é geralmente considerado 0,46±0,12.

1. Classificação:

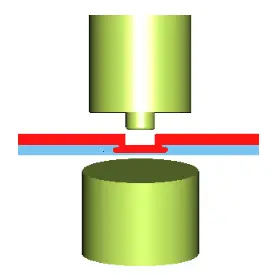

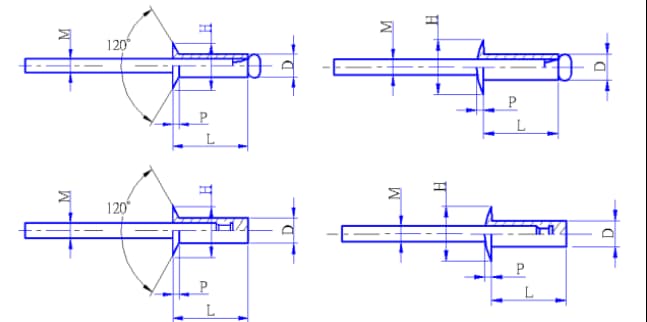

Os rebites de puxar são divididos em dois tipos: cabeça chata e cabeça redonda (também conhecida como cabeça de guarda-chuva).

Para rebites de cabeça chata, o lado em contato com a cabeça do rebite deve ter um furo escareado. Para rebites de tração com cabeça redonda, a superfície de contato é plana.

2. Definição:

Puxar o mandril do rebite através das duas peças com orifícios de passagem usando uma pistola de rebite até que ele se quebre, fazendo com que a luva externa do rebite se expanda e se torne uma conexão não removível.

3. Parâmetros da junta de rebite de tração:

| Categoria de rebites. | O diâmetro nominal do rebite D | O diâmetro do furo para rebitagem de chapas de aço D1 | ComprimentoL | M | Diâmetro da cabeça H | Altura da cabeça P | Espessura do chapa de aço para rebitagem | Resistência máxima (N) | |||

| Em forma de guarda-chuva | Cabeça chata | escareado | cabeça plana com resistência ao cisalhamento | Resistência ao cisalhamento | resistência à tração | ||||||

| Rebite cego de alumínio | 2.4 | 2.5 | 5.7 7.3 8.9 | 1.42 | 4.8 | 0.7 | 0.8 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 490 | 735 |

| 3.0 | 3.1 | 6.3 8.0 9.8 | 1.83 | 6.0 | 0.9 | 1.0 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 735 | 1180 | |

| 3.2 | 3.3 | 6.3 8.0 9.8 | 1.83 | 6.4 | 0.9 | 1.1 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 930 | 1420 | |

| 4.0 | 4.1 | 6.9 8.6 10.4 | 2.28 | 8.0 | 1.2 | 1.4 | 1.2~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1470 | 2210 | |

| rebite de alumínio para puxar | 4.8 | 4.9 | 7.5 9.3 11.1 | 2.64 | 9.6 | 1.4 | 1.6 | 1.6~3.2 3.2~4.8 4.8~6.4 | 2.3~3.2 3.2~4.8 4.8~6.4 | 2260 | 3240 |

| rebite de aço | 3.2 | 3.3 | 6.4 9.5 | 1.93 | 9.5 | 1.0 | 1.0~3.2 3.2~6.4 | 1270 | 1770 | ||

| 4.0 | 4.1 | 10.2 | 2.41 | 11.9 | 1.25 | 3.2~6.4 | 2060 | 2940 | |||

| 4.8 | 4.9 | 10.8 | 2.90 | 15.9 | 1.9 | 3.2~6.4 | 2750 | 3920 | |||

Observação: O diâmetro do orifício de passagem do rebite na peça é geralmente 0,2 a 0,3 mm maior do que o diâmetro nominal D do rebite. A distância do centro do orifício do rebite até a borda deve ser maior que 2 vezes o tamanho do orifício do rebite para obter a melhor resistência de rebitagem. Se a distância for muito pequena, a resistência será bastante reduzida.

4. Diagrama de formatos de rebites:

Observação:

(1) Os rebites de cabeça chata são usados principalmente em superfícies com requisitos rigorosos, onde não é permitido conectar fixadores salientes. A cabeça plana do rebite de tração é embutida em um furo escareado no fixador, de modo que a cabeça não se projete da superfície.

(2) A cor do rebite de tração pode ser combinada com a peça de montagem por meio de escurecimento ou outros tratamentos para atender aos requisitos do cliente. Por exemplo, a cabeça do rebite de tração pode ser pintada para permitir a rebitagem em peças pintadas.

5. Para o rebite de tração mais comumente usado, 3B010-01

É o rebite de tração com cabeça chata e extremidade aberta mencionado acima. O diâmetro externo D do rebite é de 0,125 polegadas, ou seja, 3,175 mm. O furo escareado correspondente é Φ6,5XΦ3,5X120°, e o furo passante correspondente a ele é Φ3,4.