Você já se perguntou como os objetos de metal do cotidiano obtêm seu acabamento polido ou superfícies resistentes à ferrugem? Este artigo explora o intrincado mundo dos tratamentos de superfície na fabricação de chapas metálicas. Desde o desenho e o jateamento até os vários métodos de galvanização, ele se aprofunda nas técnicas que transformam o metal bruto em produtos duráveis e esteticamente agradáveis. Você obterá insights sobre os processos e suas aplicações, o que o fará apreciar a habilidade oculta por trás das obras em metal.

O tratamento de superfície refere-se ao uso de métodos físicos ou químicos para alterar o estado da superfície de uma peça de trabalho, removendo ou adicionando determinados materiais para obter as propriedades de superfície necessárias, como desengorduramento, prevenção de ferrugem, decoração, resistência à oxidação etc.

1. Definição:

O desenho é um processo de lixamento que utiliza cintas abrasivas para remover defeitos na superfície do metal e criar uma superfície decorativa com certa rugosidade e textura uniforme.

2. Princípio de funcionamento:

Consulte o diagrama abaixo:

No diagrama acima, é possível observar que, quando a mesa de trabalho aciona a peça de trabalho para se mover (a uma velocidade de V1), a lixa também gira a uma determinada velocidade (V2), mas as velocidades de V1 e V2 não são iguais e há uma certa diferença de velocidade. A distância entre a lixa e a mesa de trabalho foi ajustada com antecedência.

Quando a peça de trabalho é enviada entre a mesa de trabalho e a lixa, a lixa e a peça de trabalho geram um movimento relativo, e a peça de trabalho é puxada para fora com uma textura ao longo da direção do movimento.

3. Parâmetros da faixa de processamento:

A largura máxima efetiva de desenho da máquina de desenho (referente ao tamanho vertical perpendicular à direção do desenho) é de 850 mm.

O tamanho externo mínimo na direção do desenho deve ser maior que 235 mm. Se o comprimento não for suficiente, será necessário um acessório de desenho.

A especificação para o uso do acessório é soldar duas camadas de placas juntas, sendo a camada inferior uma placa plana de 2,0 mm de espessura e a camada superior um acessório com uma luva de material, mas a espessura da placa é um pouco menor do que a espessura do material de desenho necessário.

A espessura mínima do material aplicável à máquina de trefilação é de 0,5 mm.

4. Características de processamento:

A lixa tem diferentes tipos e especificações, e seu principal parâmetro é o número de grãos abrasivos contidos por polegada quadrada, como a lixa 180#, 220#.

Quanto maior o valor, maior o número de grãos abrasivos por unidade de área e mais fina e rasa a textura resultante.

Por outro lado, quanto menor for o tipo de lixa, mais grossos serão os grãos abrasivos e mais profunda será a textura resultante.

Portanto, o tipo de lixa deve ser indicado no desenho de engenharia. Se não houver nenhuma especificação ou requisito especial, geralmente é escolhida a lixa 220#.

O desenho tem direcionalidade: deve ser indicado no desenho de engenharia se é um desenho reto ou horizontal (indicado por setas duplas).

A superfície de desenho da peça de trabalho de desenho não pode ter nenhuma saliência, caso contrário, a saliência será achatada.

As saliências são permitidas em superfícies que não sejam de desenho, mas a premissa é que a saliência possa ser evitada durante o desenho ou que um acessório seja usado para acolchoar a peça de trabalho.

Como a trefilação também é um processo de retificação que remove o material da superfície da peça de trabalho, o processo de trefilação geralmente deve ser priorizado em relação a outros tratamentos de superfície, e a galvanoplastia, a oxidação, a pintura e outros tratamentos podem ser realizados após a trefilação.

1. Jateamento:

O jateamento é o processo de usar esferas pequenas e duras, como esferas de metal, para pulverizar a superfície do metal, o que fortalece a superfície por compressão, tornando-a mais dura ou decorativa.

2. Jateamento de areia:

O jateamento de areia usa ar comprimido ou um impulsor rotativo de alta velocidade para acelerar o abrasivo e jateá-lo na superfície do substrato para remover óleo, ferrugem e materiais residuais, tornando a superfície do substrato limpa e áspera.

Ele também pode gerar estresse interno na superfície, o que é benéfico para melhorar resistência à fadiga.

2.1 Tipos e principais componentes de partículas abrasivas:

| Categoria | Areia de aço temperada | Alumina pura | Carborundum | Areia padrão |

| Principais componentes | Fe | Al2O3 | Quartzo de ferro | quartzo |

Observação: Aplique um revestimento antiaderente nas áreas não pulverizadas para facilitar a remoção do revestimento após a conclusão da pulverização.

2.2 Precauções para o processo de jateamento de areia:

A superfície deve estar limpa, sem óleo e seca antes do jato de areia para evitar que as partículas de areia sejam contaminadas.

O jateamento de areia pode causar a deformação da peça de trabalho devido ao impacto do gás de alta pressão, portanto, deve haver um dispositivo robusto para apoiá-la.

O forte fluxo de ar deve guiar as partículas de areia para a superfície a ser tratada, e os componentes do hardware podem ter uma certa influência no efeito do jateamento de areia.

Sob forças externas, como flexão e formação de molde, as partículas de areia da peça jateada podem se soltar ou causar marcas de pressão evidentes.

Há muitos tipos e especificações de partículas abrasivas para jateamento de areia. A seleção deve se basear nos requisitos do cliente e no tamanho, na forma e na dureza das peças.

O conteúdo desta seção refere-se a GB/T13911-92.

Portanto, pode haver algumas diferenças nos métodos de representação em comparação com o segmento de exportação, mas a essência do conteúdo deve ser consistente. Esta seção envolve muito conteúdo profissional.

O objetivo do autor é permitir que os leitores tenham uma compreensão mais ampla da galvanização e do tratamento químico de metais.

Ao se deparar com problemas semelhantes em trabalhos futuros, é possível obter pelo menos uma compreensão básica de seus princípios e métodos.

Processo de deposição de uma camada por meio da indução de uma reação química induzida termicamente ou da redução da fase de vapor no substrato.

O processo de deposição de uma camada de revestimento por evaporação e subsequente condensação de uma única substância ou composto em um alto vácuo.

O processo de tratamento de peças metálicas com uma solução contendo um oxidante para formar uma fina película protetora passiva na superfície.

O processo de formação de um filme de óxido na superfície do metal por meio de tratamento químico.

O processo de eletrolisar peças metálicas como ânodo em um determinado eletrólito para formar um filme de óxido funcional (como funções protetoras, decorativas ou outras) na superfície.

O processo de redução catalítica de íons metálicos na solução de revestimento para formar um revestimento metálico na superfície de um substrato ativado.

O processo de galvanoplastia sob a ação de um laser.

O processo de geração de uma camada de revestimento em um tempo muito curto por meio da aplicação de uma corrente elétrica.

O processo de formação de uma camada de depósito de metal ou liga uniforme, densa e bem ligada na superfície de uma peça usando eletrólise.

O processo de cobrir uma superfície metálica com pó metálico fino na presença de reagentes químicos adequados, impactando a superfície com pequenas esferas duras.

O processo de depositar um depósito de metal por meio de uma reação de substituição na qual um metal desloca outro metal de uma solução. Por exemplo: Fe+Cu2+→Cu+Fe2+.

O processo de deposição eletrolítica de metal em um molde para fabricar ou replicar produtos de metal (que pode separar o molde e o depósito de metal).

O processo de galvanoplastia por meio da sobreposição de uma corrente de pulso ou corrente alternada em uma corrente contínua.

O processo de obtenção direta de uma camada de galvanoplastia com aparência brilhante a partir do tanque de galvanização sob condições adequadas.

O processo de co-deposição de dois ou mais metais (incluindo elementos não metálicos) sob a ação de uma corrente elétrica.

O processo de depositar sequencialmente várias camadas de metal com propriedades ou materiais diferentes no mesmo substrato.

O método de eletrodeposição de uma fina camada de metal com alta densidade de corrente e tempo curto em uma solução específica para melhorar a força de ligação entre a camada de revestimento depositada posteriormente e o substrato.

O processo de redução de íons metálicos em uma solução em um eletrodo para formar uma fase metálica por eletrólise. Isso inclui galvanoplastia, eletroformação, refino eletrolítico etc.

O método de galvanoplastia seletiva movendo um eletrodo ou escova conectado ao ânodo e capaz de fornecer o eletrólito necessário para a galvanoplastia na peça de trabalho que atua como cátodo.

O processo de galvanoplastia com uma direção de corrente que muda periodicamente.

A camada de filme de superfície que contém o composto de metal formado pelo tratamento químico ou eletroquímico de um metal, como um filme de cromato em zinco ou cádmio ou um filme de óxido em aço.

O processo de galvanoplastia usando um rack para pendurar peças.

O processo de obtenção de uma camada de revestimento composto pela deposição simultânea de íons metálicos e partículas insolúveis não metálicas ou outras partículas metálicas uniformemente suspensas na solução por métodos eletroquímicos ou químicos.

O processo de galvanoplastia que usa uma fonte de alimentação de pulso em vez de uma fonte de alimentação de corrente contínua.

O processo de aquecimento de peças de aço no ar ou imersão em uma solução oxidante para formar uma película de óxido geralmente azul (preta) na superfície.

O processo de galvanoplastia em uma densidade de corrente catódica extremamente alta, usando medidas especiais para obter uma alta taxa de deposição.

O processo de galvanoplastia de peças em um contêiner rotativo

O processo de eletrodeposição de um revestimento de metal em peças plásticas.

O processo de formação de uma película protetora de fosfato difícil de ser solúvel na superfície de peças de aço.

Entre os vários métodos listados acima, os mais comumente usados são a passivação química, a oxidação química, a anodização, a galvanoplastia e a fosfatização.

R: Definição

B: Métodos

A seguir, o método de representação para revestimento de metal e tratamento químico especificado em GB/T 13911-92. Ele se aplica à representação de galvanoplastia, galvanização química, tratamento químico e tratamento eletroquímico em componentes metálicos e não metálicos.

Quando houver requisitos para revestimento de metal e tratamento químico que não estejam especificados nesta norma, é permitido fornecer explicações em documentos técnicos relevantes.

(1) Os símbolos para revestimento de metal são representados na seguinte ordem:

Material do substrato / método de galvanização - nome da camada de galvanização espessura da camada de galvanização características da camada de galvanização - pós-tratamento

Quando o material do substrato estiver explicitamente especificado no padrão ou nos documentos técnicos relevantes, ele poderá ser omitido.

Quando a camada de revestimento for formada por vários métodos de revestimento, se o método de revestimento de uma determinada camada de revestimento for diferente do "método de revestimento" indicado na extrema esquerda, o símbolo do método de revestimento e o separador "-" deverão ser marcados na frente do nome da camada de revestimento.

Quando não houver requisitos específicos para as características da camada de galvanização, a espessura da camada de galvanização ou o pós-tratamento, eles poderão ser omitidos.

Exemplos:

Fe/Ep - Cu10Ni15bCr0.3mc

(Aço, galvanizado com cobre de 10μm ou mais, níquel brilhante de 15μm ou mais, cromo microfissurado de 0,3μm ou mais)

Fe/Ep - Zn7 - c2C

(Aço, galvanizado com zinco de 7μm ou mais, tratado com cromato arco-íris de grau 2C)

Cu/Ep - Ni5bCr0.3r

(Cobre, galvanizado com níquel brilhante de 5μm ou mais, cromo comum de 0,3μm ou mais)

Fe/Ep - Cu20Ap - Ni10Cr0.3cf

(Aço, galvanizado com cobre de 20μm ou mais, galvanizado quimicamente com níquel de 10μm ou mais, galvanizado com níquel sem rachaduras de 0,3μm ou mais)

PL/Ep - Cu10bNi15bCr0.3

(Plástico, galvanizado com cobre brilhante de 10μm ou mais, níquel brilhante de 15μm ou mais, cromo comum de 0,3μm ou mais. O símbolo "r" do cromo comum é omitido)

(2) Os símbolos para tratamento químico e tratamento eletroquímico são representados na seguinte ordem:

Material do substrato / método de tratamento - nome do tratamento - características do tratamento - pós-tratamento (cor)

Quando o material do substrato estiver explicitamente especificado no padrão ou nos documentos técnicos relevantes, ele poderá ser omitido.

Quando não houver requisitos específicos para características de tratamento, pós-tratamento ou cor para tratamento químico ou eletroquímico, eles poderão ser omitidos.

Exemplos:

Al/Et - A - Cl(BK)

(Alumínio, tratamento eletroquímico, anodização, cor preta, nenhum requisito específico para o método de anodização)

Cu/Ct - P

(Cobre, tratamento químico, passivação)

Fe/Ct - MnPh

(Aço, tratamento químico, tratamento com fosfato)

Al/Et - Ec

(Alumínio, tratamento eletroquímico, coloração eletrolítica)

(3) Símbolos de representação:

Símbolos de representação do material do substrato:

Os materiais metálicos são representados por símbolos de elementos químicos; os materiais de liga são representados pelos símbolos de elementos químicos de seus principais componentes; os materiais não metálicos são representados por letras de abreviação reconhecidas internacionalmente.

Os símbolos de representação para materiais de substrato comumente usados são mostrados na tabela abaixo.

| Ferro, aço | Fe |

| Cobre e ligas de cobre | Cu |

| Alumínio e liga de alumínio | Al |

| Zinco e ligas de zinco | Zn |

| Magnésio e ligas de magnésio | Mg |

| Titânio e ligas de titânio | Ti |

| Plástico | PL |

| Materiais de silicato (cerâmica, vidro, etc.) | CE |

| Outros não dourados | NM |

Os símbolos para métodos de galvanização e métodos de tratamento são mostrados na tabela abaixo:

| Nome do método | inglês | Símbolos |

| Galvanoplastia | galvanoplastia | Ep |

| Revestimento químico | galvanização autocatalítica | Ap |

| Tratamento eletroquímico | tratamento eletroquímico | Et |

| Tratamento químico | Tratamento químico | Ct |

Símbolo de representação da camada de revestimento:

1. O nome da camada de revestimento é representado pelo símbolo do elemento químico do revestimento.

2. O nome da camada de revestimento de liga é expresso pelos símbolos dos elementos químicos e pelo conteúdo da liga que a compõe.

O elementos de liga são conectados com um hífen "-".

O teor da liga é o limite superior da porcentagem de massa, representado por algarismos arábicos escritos após o símbolo do elemento químico correspondente entre parênteses.

O componente com maior conteúdo é colocado primeiro. As ligas binárias indicam o conteúdo de um componente de elemento, as ligas ternárias indicam o conteúdo de dois componentes de elemento e assim por diante.

É permitido não marcar o conteúdo do componente de liga metálica quando não for necessário ou inconveniente fazê-lo.

Exemplo 1: Cu/Ep ‧ Sn(60)-Pb15 ‧ Fm

(Material de cobre, galvanizado com liga Sn-Pb com mais de 60% de estanho e 15μm de espessura ou mais, fusão a quente)

Exemplo 2: Al/Ep ‧ Ni(80)-Co(20)-P3

(Material de alumínio, galvanizado com liga de Ni-Co-P com mais de 80% de níquel, 20% de cobalto e 3μm de espessura ou mais)

Exemplo 3: Cu/Ep ‧ Au-Cu 1~3

(Material de cobre, galvanizado com liga de Au-Cu com espessura de 1-3μm)

3. Se for necessário indicar a pureza de uma determinada camada de revestimento de metal, a porcentagem de massa pode ser listada entre parênteses após o símbolo do elemento desse metal, com precisão de uma casa decimal.

Exemplo: Ti/Ep ‧ Au(99,9)3

(Material de titânio, galvanizado com ouro com pureza acima de 99,9% e espessura de 3μm ou mais)

4. Ao realizar o revestimento multicamadas, o nome, a espessura e as características de cada camada devem ser marcados da esquerda para a direita, de acordo com a ordem de revestimento, e deve haver um espaço de uma letra de largura entre as marcas de cada camada. Também é possível marcar apenas o nome e a espessura total da camada de revestimento final e adicionar parênteses fora do nome da camada de revestimento para diferenciá-la de uma única camada de revestimento, mas isso deve ser especificado ou explicado nos documentos técnicos relevantes.

Exemplo 1: Consulte B.1.3 Exemplo 1, Exemplo 2, Exemplo 3, Exemplo 4, Exemplo 5

Exemplo 2: Fe/Ep ‧ (Cr)25b

(Material de açocamada de revestimento combinada caracterizada pelo brilho, com uma espessura total de 25μm ou mais, e a camada de revestimento intermediária executada de acordo com os regulamentos relevantes)

Símbolo de representação da espessura da camada de revestimento:

A espessura da camada de revestimento é representada por algarismos arábicos com uma unidade de μm.

O número da espessura é marcado após o nome da camada de revestimento, e o valor é o limite inferior da faixa de espessura da camada de revestimento.

Quando necessário, a faixa de espessura do revestimento pode ser marcada.

Exemplo: Cu/Ep ‧ Ni5Au1~3

(Material de cobre, galvanizado com Ni com uma espessura de 5 μm ou mais e Au com uma faixa de espessura de 1-3 μm)

Os símbolos para representar os nomes do tratamento químico e do tratamento eletroquímico são mostrados na tabela abaixo.

| Nome do processo | Inglês | Símbolo | |

| passivação | passiva | P | |

| oxidação | oxidação | O | |

| Coloração eletrolítica | coloração eletrolítica | Ec | |

| Tratamento com fosfato | Tratamento com fosfato de manganês | tratamento de manganês-fosfato | MnPh |

| Tratamento com fosfato de zinco | tratamento com fosfato de zinco | ZnPh | |

| Tratamento com fosfato de manganês e zinco | tratamento com manganês e zinco-fosfato | MnZnPh | |

| Tratamento com sal de cálcio e fosfato de zinco | tratamento de fosfato de cálcio | ZnCaPh | |

| Anodização | Anodização com ácido sulfúrico | ácido sulfúricoanodização | A(S) |

| Anodização com ácido crômico | hromicacidanodização | A(Cr) | |

| Anodização com ácido fosfórico | anodização com ácido fosfórico | A(P) | |

| Anodização com ácido oxálico | anodização com ácido oxálico | A(O) | |

Observação: Quando não houver requisitos específicos para anodização com fosfato, é permitido marcar apenas Ph (símbolo de tratamento com fosfato) ou A (símbolo de anodização).

As características da camada de revestimento e os símbolos de representação das características do tratamento são mostrados na tabela abaixo.

| Inglês | Símbolos |

| brilhante | b |

| semi-brilhante | |

| fosco | m |

| cetim | st |

| camada dupla | d |

| – | d |

| regular | r |

| microporoso | mp |

| microfissura | mc |

| sem rachaduras | cf |

| poroso | p |

| padrões | pt |

| escurecimento | bk |

| opalescência | 0 |

| vedação | se |

| composição | cp |

| dureza | hd |

| porcelana | pc |

| condução | cd |

| isolamento | i |

Observação:

(1) Quando não houver requisitos especiais especificados, é permitido omitir a marcação, como a convencional cromagem.

(2) Refere-se ao revestimento obtido pelo método de revestimento por difusão, como a vedação de níquel.

Os símbolos de representação do nome pós-tratamento são mostrados na tabela abaixo.

| Inglês | Símbolo |

| passivação | P |

| fosfatização (tratamento com fosfato) | Ph |

| oxidação | O |

| emulsificação | E |

| coloração | Cl |

| fusão instantânea | Fm |

| difusão | Di |

| pintura | Pt |

| vedação | S |

| Anti-mancha | Em |

| vedação de cromato | Cs |

Os símbolos de representação para o tratamento com cromato após a galvanoplastia de zinco e a galvanoplastia de cádmio são mostrados na tabela abaixo.

| Inglês | Símbolo | Classificação | Tipos |

| tratamento com cromato brilhante | c | 1 | – |

| tratamento com cromato de branqueamento | – | ||

| tratamento com cromato de íris | 2 | – | |

| tratamento com cromato escuro | – |

Símbolos de representação de cores:

1. Os símbolos de representação das cores comumente usadas após a anodização eletroquímica de metais leves e suas ligas são mostrados na tabela abaixo.

2. Ao realizar a correspondência de cores após a anodização eletroquímica de metais leves e suas ligas, os códigos de cores devem ser listados na ordem de correspondência de cores, e "+" deve ser inserido entre eles para indicar a sequência.

3. Os requisitos de cor e correspondência de cores após a anodização eletroquímica de metais leves e suas ligas devem se basear nas amostras processadas.

| Cor | Preto | Marrom | Vermelho | Laranja | Amarelo | Verde | Azul claro | Roxo Roxo Vermelho | (Cinza azulado) | Branco | Rosa | Amarelo dourado | ciano | branco prateado |

| Código da letra | BK | BN | RD | OG | YE | GN | BU | VT | GY | WH | PK | GD | TQ | SR |

Os códigos das letras das cores estão marcados entre parênteses () após o símbolo de "coloração" pós-tratamento.

Exemplo: Al/Et‧A(s)‧Cl(BK+RD+GD)

(Material de alumínio, tratamento eletroquímico, anodização com ácido sulfúrico, sequência de cores preta, vermelha e amarela dourada).

Os símbolos de nomes de operações de processamento independentes são mostrados na tabela abaixo.

| Inglês | Símbolo |

| desengorduramento com solvente | SD |

| desengorduramento químico | CD |

| desengorduramento eletrolítico | ED |

| decapagem química | CP |

| decapagem eletrolítica | EP |

| limpeza alcalina | CA |

| polimento eletroquímico | ECP |

| polimento químico | CHP |

| polimento mecânico | MP |

| jateamento de areia | SB |

| jateamento com granalha | SHB |

| polimento de barris | BB |

| escovação | BR |

| moagem | GR |

| viber | VI |

Exemplo: Fe/SD (material de aço(desengorduramento com solvente orgânico)

1. Galvanoplastia:

A galvanoplastia é uma tratamento de superfície método no qual uma solução de sal contendo metal é usada para depositar os cátions metálicos desejados na superfície de um substrato metálico, que serve como cátodo, por meio de eletrólise, formando uma camada de revestimento.

1.1 Pré-tratamento antes da galvanização:

O objetivo é obter uma superfície de metal limpa e fresca, o que é necessário para obter uma camada de revestimento de alta qualidade no final. As principais tarefas incluem desengorduramento, remoção de ferrugem e remoção de poeira, etc. As etapas são as seguintes:

Etapa 1: Atingir um determinado nível rugosidade da superfície que pode ser obtida por meio de polimento de superfície e outros processos.

Etapa 2: desengordurar e remover o óleo, o que pode ser feito por meio de métodos de dissolução de solvente, químicos e eletroquímicos.

Etapa 3: Remoção da ferrugem, que pode ser realizada por meio de métodos mecânicos, de decapagem e eletroquímicos.

Etapa 4: Tratamento de ativação, que geralmente envolve a gravação em ácido fraco por um determinado período de tempo para ativar a superfície antes do revestimento.

1.2 Pós-tratamento após o revestimento:

Tratamento de passivação:

É um método de tratamento de superfície que envolve tratamento químico em uma determinada solução para formar um filme fino, sólido e de alta estabilidade na superfície da camada de revestimento.

A passivação pode melhorar significativamente a resistência à corrosão da camada de revestimento, além de aumentar o brilho da superfície e a capacidade antipoluição.

O tratamento de passivação pode ser realizado após o revestimento de Zn, Cu, Ag e outros metais.

Tratamento de desidrogenação:

Para metais como o zinco, durante o processo de eletrodeposição, além de se depositarem, uma parte do hidrogênio também se precipita e se difunde na camada de revestimento, causando fragilização por hidrogênio na parte revestida.

Para eliminar a fragilização por hidrogênio, a peça revestida é submetida a um tratamento térmico a uma determinada temperatura por algumas horas após a galvanoplastia, o que é chamado de tratamento de desidrogenação.

1.3 Metais galvanizados:

Revestimento de zinco:

O revestimento de zinco é usado principalmente para anticorrosão de metais negros, como aço e ferro. O processo de galvanoplastia de zinco pode usar soluções de galvanização ácidas e alcalinas, com zinco puro como ânodo.

A solução de galvanização ácida é barata e tem alta eficiência de corrente e velocidade de galvanização rápida, mas a desvantagem é a baixa uniformidade da galvanização.

A solução de galvanização alcalina é mais cara, mas tem boa uniformidade de galvanização.

Revestimento de cobre:

O revestimento de cobre é usado como uma camada inferior no sistema de revestimento decorativo protetor e também pode ser usado para melhorar a resistência da ligação entre o substrato e a camada de revestimento.

Além disso, o revestimento de cobre também pode ser usado para a cementação de peças de aço.

Niquelagem:

O revestimento de níquel pode ser usado como revestimento de superfície ou como camada inferior ou intermediária em galvanoplastia multicamadas.

Cromagem:

O cromagem tem um belo brilho, alta resistência à corrosão, alta dureza e baixo coeficiente de atrito, por isso pode ser usado para decoração, resistência ao desgaste e resistência à corrosão.

De acordo com os requisitos, ele pode ser dividido em cromagem protetora-decorativa e cromagem dura.

2. Revestimento com eletrobrush:

Pré-tratamento antes da galvanização:

A. Reparo da superfície. B. Limpeza de superfície. C. Eletrolimpeza. D. Tratamento de ativação.

Revestimento de peças com pincel:

Vantagens: Processo simples, operação conveniente e a galvanoplastia pode ser feita onde quer que a escova possa alcançar. É especialmente adequado para a manutenção no local de componentes não desmontados.

Pós-tratamento após o revestimento:

Após o revestimento com pincel, o pós-tratamento deve ser realizado imediatamente para remover resíduos na superfície das peças revestidas, como marcas de água, traços residuais da solução etc.

Devem ser tomadas as medidas de proteção necessárias, como secagem, polimento, lustro, lubrificação, etc., para garantir que as peças revestidas com escova estejam intactas.

3. Revestimento químico:

A galvanização química é um método de tratamento de superfície no qual os íons de metal em uma solução são reduzidos a metal e depositados na superfície do substrato sem a passagem de corrente externa, formando uma camada de galvanização.

3.1 Niquelagem química

3.2 Revestimento químico de cobre

O método de tratamento químico de metais é um método de formação de um filme composto estável na superfície do metal por meios químicos ou eletroquímicos. O filme formado por esse tratamento químico é chamado de filme de conversão química.

Os filmes de conversão química podem ser divididos nas seguintes categorias, dependendo do meio usado para formar o filme:

1. Tratamento de oxidação

(1) Oxidação química do aço:

Refere-se ao processo de tratamento do aço em uma solução contendo um oxidante para formar uma película uniforme de azul-preto a preto na superfície, também conhecida como "escurecimento" ou "azulamento" do aço.

(2) Oxidação química de metais não ferrosos:

Oxidação química de alumínio e ligas de alumínio pode produzir filmes de óxido com uma espessura de 0,5μm4μm.

O filme é poroso e tem boa adsorção, podendo ser usado como uma camada de base para revestimentos orgânicos.

Entretanto, sua resistência ao desgaste e à corrosão não é tão boa quanto a dos filmes de óxido anódico.

A oxidação química de ligas de magnésio pode obter filmes de óxido com uma espessura de 0,5μm3μm na superfície.

Devido ao filme de óxido fino e macio, é fácil danificá-lo durante o uso, por isso é geralmente usado como uma camada de base para revestimentos orgânicos para melhorar a adesão e o desempenho de proteção do revestimento e do substrato.

A oxidação química do cobre e das ligas de cobre pode produzir filmes de várias cores na superfície do cobre e das ligas de cobre, como latão e bronze, que têm boas funções decorativas.

2. Anodização de alumínio e ligas de alumínio

A anodização refere-se ao método de geração de uma película de óxido na superfície de um metal, usando o metal como ânodo em um eletrólito adequado sob a ação de uma corrente externa.

A espessura do filme é de várias dezenas a várias centenas de μm.

2.1 Propriedades e aplicações do filme de óxido no alumínio e na liga de alumínio:

2.1.1 Porosidade do filme de óxido:

A estrutura porosa em forma de favo de mel do filme tem boa capacidade de adsorção de várias substâncias orgânicas, resinas, ceras, substâncias inorgânicas, corantes e tintas, que podem ser usadas como a camada inferior da camada de revestimento. O filme de óxido também pode ser tingido em várias cores para aprimorar o efeito decorativo do metal.

2.1.2 Resistência ao desgaste do filme de óxido:

O filme de óxido de alumínio tem alta dureza, o que pode melhorar a resistência ao desgaste da superfície do metal. Quando a camada de filme absorve o lubrificante, sua resistência ao desgaste pode ser ainda melhor.

2.1.3 Resistência à corrosão do filme de óxido:

O filme de óxido de alumínio é estável na atmosfera e, portanto, tem boa resistência à corrosão. Para melhorar a resistência à corrosão do filme, o filme anodizado geralmente é selado ou pulverizado com tinta.

2.1.4 Isolamento elétrico do filme de óxido:

O filme de óxido anodizado tem alta resistência de isolamento e tensão de ruptura, que pode ser usado como camada dielétrica de capacitores eletrolíticos ou como camada de isolamento de produtos elétricos.

2.1.5 Isolamento térmico do filme de óxido:

O filme de óxido de alumínio é uma boa camada de isolamento térmico com uma estabilidade de até 1.500°C. A condutividade térmica do filme de óxido é muito baixa.

2.1.6 Resistência de ligação do filme de óxido:

A força de ligação entre o filme de óxido anodizado e o substrato metálico é forte e difícil de separar por métodos mecânicos.

Mesmo que a camada de filme se dobre com o metal do substrato até quebrar, a camada de filme ainda mantém uma boa ligação com o metal do substrato.

2.2 Processo de anodização para alumínio e ligas de alumínio:

2.2.1 Anodização com ácido sulfúrico:

Esse processo pode produzir um filme de óxido transparente com uma espessura de 5μm a 20μm, que tem boas propriedades de adsorção.

2.2.2 Anodização com ácido crômico:

Esse processo pode produzir um filme de óxido mais macio com uma espessura de 2μm a 5μm e baixa porosidade.

A superfície da peça pode manter sua precisão e rugosidade originais, o que a torna adequada para peças de precisão. É aplicável a chapa metálica peças ou peças de corte em geral.

2.2.3 Anodização com ácido oxálico:

Esse processo pode produzir um filme de óxido espesso de até 60μm, que tem boa resistência à corrosão e excelentes propriedades de isolamento elétrico.

O filme pode ser colorido com várias cores vibrantes, dependendo dos elementos de liga e de sua concentração no alumínio. Ele é adequado para isolamento elétrico ou decoração de peças de alumínio puro. materiais de alumínio.

2.3 Coloração e vedação de filmes anodizados:

O filme anodizado pode ser colorido e selado para obter várias cores e melhorar sua resistência à corrosão e ao desgaste.

3. Tratamento de fosfatação:

A fosfatização é um processo químico que cria uma camada de película protetora de fosfato insolúvel na superfície do metal por meio da imersão em uma solução de fosfatos contendo manganês, ferro ou zinco.

A estrutura porosa do filme de fosfato é firmemente ligada ao substrato e apresenta boa adesão, lubrificação, resistência à corrosão, não aderência a metais fundidos (Sn, Al, Zn) e altas propriedades de isolamento elétrico.

O filme de fosfato é usado principalmente como camada de base para revestimentos, camada de lubrificação para trabalho a frio de metal, camada de proteção de superfície de metal, tratamento de isolamento para chapas de aço silícioe tratamento antiaderente para moldes de fundição sob pressão.

O uso mais comum da fosfatização é como um pré-tratamento antes do cozimento do revestimento, garantindo que o revestimento da superfície possa ser firmemente aderido ao substrato.

Além disso, alguns produtos são apenas fosfatados ou tratados com uma película protetora, como chapas galvanizadas, para proteger as bordas cortadas contra ferrugem.

A espessura do filme de fosfato é geralmente de 5μm a 20μm.

4. Tratamento com cromato (também conhecido como passivação)

O tratamento com cromato é um método de formação de uma película de cromato na superfície do metal ou do revestimento metálico, imergindo-o em uma solução de ácido ou sal de cromo contendo determinados aditivos por meio de métodos químicos ou eletroquímicos.

O filme é composto de compostos de cromo trivalente e hexavalente e é conhecido como filme de cromato ou camada de passivação. O filme de cromato tem forte adesão ao substrato, uma estrutura compacta, boa estabilidade química e excelente resistência à corrosão, o que proporciona uma proteção eficaz ao substrato.

Além disso, o filme de cromato pode apresentar uma variedade de cores, desde branco transparente ou leitoso até amarelo, dourado, verde-claro, verde, oliva, verde-escuro, marrom e preto.

O processo de tratamento com cromato é comumente usado para melhorar a resistência à corrosão de revestimentos de zinco ou cádmio em aço, bem como para evitar a corrosão em outros metais, como alumínio, cobre, estanho, magnésio e suas ligas.

Em geral, quanto maior o teor de compostos de cromo hexavalente na película de cromato, melhor a resistência à corrosão.

1. Filme de óxido anódico (γ-Al2O3):

1.1 Espessura do filme anódico: geralmente de 10 a 30μm.

1.2 Dureza do filme anódico: a dureza do próprio filme anódico está entre a do cristal e a do corindo.

1.3 Após a oxidação, o superfície de alumínio é duro e quebradiço. O filme pode rachar quando o material é dobrado ou processado. Portanto, é importante evitar a deformação ou o processamento após a formação do filme.

A anodização por corrente alternada produz um filme um pouco mais flexível. A adição de cobre também pode melhorar a flexibilidade.

1.4 Resistência à corrosão do filme anódico: um filme anódico denso e duro tem melhor resistência à corrosão do que um filme mais macio.

Quando o filme é mais espesso, a resistência à corrosão melhora, mas há um limite para a melhoria da resistência à corrosão com o aumento da espessura do filme.

A espessura mais adequada para uso prático é de 0,02 mm. A resistência à corrosão do filme está intimamente relacionada ao método de tratamento.

A redução do número de poros, o pré-tratamento adequado, como o tratamento de resistência à água, e a remoção da adesão do eletrólito ao filme podem melhorar a resistência à corrosão do filme.

2. Galvanoplastia de alumínio:

2.1 Finalidade da galvanoplastia de alumínio: o revestimento de prata na superfície do alumínio pode melhorar sua condutividade. O revestimento de cobre, níquel ou estanho pode facilitar a soldagem.

Revestimento de cromo pode aumentar sua resistência ao desgaste, e o revestimento de níquel ou cromo pode ser usado para decoração.

Na prática fabricação de chapas metálicasEntre os métodos de galvanoplastia e tratamento químico mais comumente usados estão a galvanoplastia, a oxidação e a fosfatização.

A seguir, explicaremos o impacto desses três métodos em nossos arranjos de processo e as precauções a serem tomadas como resultado.

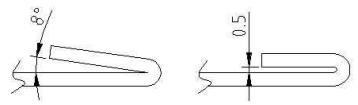

1: Borda esmagada, ângulo agudo

Como a galvanoplastia e a oxidação geralmente exigem o uso de uma solução, após o processamento, se houver furos cegos ou lacunas na peça de trabalho, a solução permanecerá nesses locais e corroerá a peça de trabalho, causando defeitos.

Nesse momento, é necessário fazer melhorias na estrutura do produto e na tecnologia de processamento. Em situações típicas, como bordas esmagadas, os defeitos de corrosão geralmente ocorrem em graus variados em ambas as extremidades da borda esmagada.

O método para resolver esse problema no processo é primeiro reservar um ângulo de 8 a 10 graus, depois galvanizá-lo ou oxidá-lo e, em seguida, esmagá-lo.

Como alternativa, procure a opinião do cliente e reserve uma folga de pelo menos 0,5 mm na borda amassada. Ambos os métodos estão ilustrados no diagrama abaixo:

A prática de reservar ângulos mencionada acima deve considerar se a borda esmagada pode ser executada após a formação da peça de trabalho.

Se a borda esmagada não puder ser realizada após a formação da peça de trabalho, esse processo não poderá ser usado.

Ao usar o método de reserva de folga, é importante observar que a peça de trabalho não deve ser muito longa.

Se a peça de trabalho for muito longa, pode haver muito líquido residual em seu interior, e a superfície da solução tem uma certa tensão, que adere à peça de trabalho.

Portanto, quanto maior for a folga reservada, melhor.

Quando a peça de trabalho tem um canto morto formado por três lados, se as condições permitirem, um orifício de processo deve ser aberto no canto morto o máximo possível para que o líquido residual possa fluir suavemente.

Veja o diagrama abaixo:

2: Pressionando peças de hardware

Galvanoplastia e rebitagem: Como a galvanoplastia geralmente requer um pré-tratamento, como desengorduramento e remoção de ferrugem, ela pode danificar a camada de galvanoplastia das peças de hardware com revestimento de superfície existente.

A galvanoplastia subsequente pode causar uma adesão fraca da camada de galvanização nas peças de hardware, tornando-a extremamente propensa a descascar.

Portanto, o princípio de organização do processo para peças de hardware com galvanoplastia de superfície é galvanizar primeiro e depois rebitar.

Se a estrutura da peça de trabalho for limitada e não for mais possível rebitá-la após a conformação, é possível considerar o uso de peças de hardware de material semiacabado que não tenham sido galvanizadas e galvanizá-las junto com a peça de trabalho após a rebitagem.

Esse método deve ser avaliado com a equipe de produção e desenvolvimento porque novos materiais precisam ser desenvolvidos especificamente para essa finalidade, e o material não é facilmente preservado sem tratamento de superfície.

Até o momento (em 6 de agosto de 2002), apenas um tipo de peça de trabalho utilizou esse processo, que é o corpo da caixa de distribuição da máquina tipo B da Huawei (2CE52-001).

Depois que as peças de hardware de aço inoxidável são galvanizadas, a adesão da camada de galvanização é fraca, o que a torna propensa a descascar. Portanto, o princípio é rebitar após a galvanoplastia.

Para peças de hardware com furos cegos (como o BSO-3.5M3), se necessário, a rebitagem deve ser realizada antes da galvanoplastia.

É melhor sugerir à equipe de produção e desenvolvimento que o modifique para um orifício de passagem (como o SO-3.5M3) para facilitar a saída da solução de galvanoplastia.

Oxidação e rebitagem: O processo de rebitagem para peças oxidadas é basicamente o mesmo que a galvanoplastia.

A única diferença é que, para peças de hardware de aço inoxidável, devido à sua forte resistência à oxidação, a rebitagem pode ser realizada antes da oxidação.

3: Niquelagem em peças de ferro

Para peças galvanizadas em geral, a espessura do filme não excede 20um, de modo que a influência da espessura do filme no formato da peça de trabalho pode ser desconsiderada durante o corte e a conformação.

Antes da niquelagem em peças de ferro, geralmente é feita a niquelagem de cobre (a niquelagem de cobre é usada como camada inferior do sistema de camadas decorativas de proteção) e, em seguida, é feita a niquelagem, de modo que a espessura do filme é maior do que a dos filmes galvanizados em geral.

Se a peça de trabalho tiver cantos afiados, a corrente será mais forte nos cantos afiados durante o processo de galvanoplastia, resultando em um efeito de ponta e maior deposição da camada de galvanização.

Portanto, se houver tolerâncias ou requisitos mais rigorosos para essas áreas, a margem de galvanoplastia precisa ser considerada, e a adição máxima possível em um único lado pode ser de até 0,25 mm (como o guidão Huawei IVIEI 2D223-001).

4: Corte de rosca

Para produtos que exigem galvanoplastia após o corte da rosca em machos M3.5, M3, M2.5 e M2, por já terem uma camada de galvanização, pode ser difícil torcer manualmente os parafusos com um macho comum.

Portanto, para produtos com furos roscados de M3,5 e abaixo após a galvanoplastia, o cartão de processo deve ser marcado com as palavras "use torneiras galvanizadas".

Em anexo estão as especificações para revestimentos de diferentes materiais na fabricação de chapas metálicas.

| Material metálico da parte inferior | Categoria da peça | Categoria de revestimento | Condições de uso | Espessura do revestimento( μ m) |

| Aço carbono | Peças estruturais gerais | Cobre/cromo/níquel | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| Zinco | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| cádmio | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| Aperto de peças | Zinco | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| cádmio | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Peças elásticas | Zinco | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| cádmio | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| Cobre e ligas de cobre | Peças estruturais gerais | Cromo/Níquel | I | 9-11 |

| II Ⅲ | 6-9 |

1. Definição:

O processo completo de revestimento de materiais ou componentes com revestimentos orgânicos por meio de determinados métodos para formar um filme de revestimento é chamado de revestimento.

Os revestimentos orgânicos usados para revestimento são um termo geral para materiais líquidos ou sólidos que podem formar um filme de revestimento sólido na superfície de materiais ou componentes, o que pode proporcionar proteção, decoração ou propriedades especiais (como isolamento, resistência à corrosão, marcação etc.).

A técnica de revestimento de superfície mais comumente vista é a pintura, comumente conhecida como pintura por spray ou revestimento em pó, que envolve a pulverização de uma camada de tinta na superfície da peça de trabalho.

2. Principais componentes dos revestimentos:

Os revestimentos consistem principalmente em substâncias formadoras de filme, pigmentos, solventes e aditivos, conforme mostrado na tabela abaixo:

| Composição dos revestimentos | Substâncias formadoras de filme Pigmentos Solventes | Óleos e gorduras naturais | Óleo de secagem |

| Óleo semi-seco | |||

| Óleo que não seca | |||

| Resina sintética | |||

| Resinas naturais | ————- | ||

| Resinas sintéticas | ————- | ||

| AditivosSubstâncias formadoras de filme Pigmentos | Pigmentos coloridos | ————- | |

| Solventes de viscosidade | ————- | ||

| Pigmentos anticorrosão | ————- | ||

| Outros pigmentos | ————- | ||

| Solventes Aditivos | Solventes vegetais | ————- | |

| Solventes de petróleo | ————- | ||

| Solventes de alcatrão de carvão | ————- | ||

| Lipídios, cetonas, álcoois | ————- | ||

| ————- | Substâncias formadoras de filme | Catalisadores | ————- |

| Agentes de cura | ————- | ||

| Modificadores | ————- | ||

| Outros aditivos | ————- |

(3) As substâncias formadoras de filme são os principais materiais que podem formar um filme de revestimento na composição dos revestimentos e são os principais fatores que determinam o desempenho dos revestimentos.

Depois que a resina é derretida ou dissolvida, ela tem forte adesão e pode formar um filme de revestimento com maior dureza, brilho, resistência à água e resistência à corrosão quando revestida na superfície da peça de trabalho e seca.

(4) Os pigmentos podem dar cor e poder de cobertura ao filme de revestimento e também podem aumentar a resistência ao envelhecimento e ao desgaste do filme de revestimento para melhorar a capacidade anticorrosiva e antiincrustante do filme.

(5) Os solventes mantêm o revestimento em um estado dissolvido e ajustam a viscosidade do revestimento para atender aos requisitos de construção.

Ao mesmo tempo, eles podem fazer com que o filme de revestimento tenha uma taxa de volatilização equilibrada para obter a suavidade e o brilho do filme, além de eliminar defeitos como furos e marcas de pincel.

(6) Os aditivos, embora usados em pequenas quantidades nos revestimentos, têm um efeito significativo no desempenho de armazenamento e construção dos revestimentos e nas propriedades físicas do filme de revestimento resultante.

3. Tratamento de superfície antes da pintura:

Remoção de ferrugem, remoção de óleo e tratamento de fosfatização. O tratamento de fosfatização está descrito no item 3 do "Tratamento químico de metais" mencionado acima.

4. Requisitos gerais e tratamento de processo para peças de trabalho antes da pintura:

(1) As peças de trabalho após a pintura geralmente não podem suportar forças de impacto externo, como flexão e estampagem, para evitar o descascamento da camada de tinta.

(2) Se houver orifícios de passagem na superfície pintada necessária, o orifício deve ser tratado com um adicional de 0,1 mm em um lado durante o arranjo do processo para evitar a redução do tamanho do orifício devido à pintura.

Malhas, orifícios da área de proteção pintada e orifícios inferiores de ferragens rebitadas por pressão não precisam receber concessões adicionais.

Além disso, a dobra com tolerâncias também exige tolerâncias adicionais para a pintura.

No entanto, se o cliente da Peixin não solicitar explicitamente nenhum subsídio adicional para pintura e exigir dimensões reais de acordo com o desenho, produziremos de acordo.

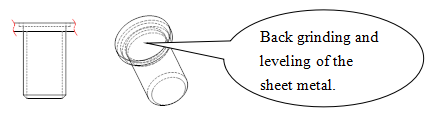

(3) A superfície da peça de trabalho deve ser lisa para a pintura. A irregularidade afetará a aparência, e existem vários tipos:

Se houver peças rebitadas (como parafusos e porcas rebitados) na peça pintada, haverá saliências na parte de trás da peça rebitada em relação à chapa metálica. Isso será muito perceptível após a pintura.

Se a peça de trabalho for do tipo painel ou uma superfície importante de Classe A exposta ao ar livre, ela não será aceitável.

Para essas peças, deve ser especificado no desenho ou no cartão de processo que o polimento deve ser plano, conforme mostrado na figura a seguir:

Em materiais mais macios, podem aparecer marcas de pressão mais profundas durante a dobra, que não podem ser cobertas por tinta.

Se uma superfície for explicitamente definida como uma superfície de Classe A e os defeitos não forem permitidos, será necessário especificar no desenho que as marcas de pressão não são permitidas.

O processamento no local tomará medidas como o preenchimento com fita dupla face para evitar isso, ou a equipe de processamento providenciará procedimentos de polimento para eliminar os vincos.

Durante o processo de soldagemSe o material de solda estiver danificado, os respingos, os cordões de solda e a escória produzidos aderirão à superfície da peça de trabalho e deverão ser removidos antes da pintura.

Durante soldagem por pontosSe o cabeçote do eletrodo estiver em contato com o cabeçote do eletrodo, uma alta corrente passará momentaneamente por ele, causando um leve derretimento na superfície da peça de trabalho que está em contato com o cabeçote do eletrodo, formando círculos irregulares semelhantes a cicatrizes na superfície.

Seu tamanho é equivalente ao tamanho da cabeça do eletrodo. Quando for necessário pintar essas áreas, elas devem ser polidas.

1. Impressão em tela

(1) Definição:

Serigrafia é o processo de usar tinta de serigrafia e uma tela para imprimir o texto ou a imagem desejada na peça de trabalho.

(2) Requisitos e precauções para impressão em tela:

A serigrafia geralmente é a etapa final de processamento antes da montagem, e a peça de trabalho passou por tratamentos de superfície, como galvanoplastia, pintura e oxidação, antes da serigrafia.

Embora a superfície da peça de trabalho impressa na tela possa ter saliências, não deve haver irregularidades nem objetos salientes na área de cobertura da tela.

Por exemplo, porcas de rebite e rebites não são permitidos na área de impressão da tela.

Um problema comum encontrado durante a impressão da tela é quando o hardware é pressionado na peça de trabalho antes da impressão da tela, resultando em interferência no processo de impressão da tela e exigindo retrabalho.

Além disso, não deve haver bordas afiadas ou cantos próximos à área de impressão da tela para evitar danos à tela.

A serigrafia da peça de trabalho deve ser posicionada corretamente, e é necessário considerar se ela pode ser posicionada durante o processo de serigrafia. Se necessário, podem ser adicionados acessórios de posicionamento.

A peça de trabalho após a impressão da tela deve ser cozida em um forno, portanto, não deve haver objetos na peça de trabalho que tenham sido danificados pela alta temperatura.

(3) O processo de impressão em tela é mostrado no diagrama a seguir:

2. Impressão em bloco

(1) Princípio da impressão em bloco: Quando a chapa de impressão é revestida com tinta no tinteiro, a almofada de impressão se move até a chapa e capta a imagem da tinta.

Em seguida, a almofada se desloca até o item que está sendo impresso e pressiona a imagem sobre a superfície, transferindo a tinta para o item. A almofada retorna ao tinteiro para repetir o processo para a próxima imagem.

(2) Faixa aplicável: Itens pequenos e grandes quantidades são adequados para a impressão em bloco.

(3) As figuras a seguir mostram a máquina de tampografia e o princípio da tampografia.

3. A diferença entre serigrafia e tampografia:

A impressão em tela tem um tempo de preparação e de depuração mais curto, mas a intensidade de trabalho posterior é maior, sendo adequada para operações em pequenos lotes.

A tampografia tem um tempo de depuração mais longo, mas, ao contrário da serigrafia, não requer abertura e fechamento manual da tela e é adequada para grandes quantidades ou ocasiões em que o tamanho da peça ou a área impressa é pequena.

1. Definição:

Usar uma máquina de polimento para tratar a superfície da peça de trabalho e obter uma superfície brilhante. A máquina de polimento é semelhante a uma máquina de rebolo, mas usa materiais como tecido que tem o formato de um rebolo.

2. Vantagens:

Por exemplo, o aço inoxidável comum pode ser polido até ficar com uma superfície espelhada após o polimento. Após a soldagem por pontos, a escória na peça de trabalho pode ser removida com uma máquina de polimento.

Se for usada uma máquina de rebolo, é fácil retificar superfícies irregulares.

1. Definição:

O esmerilhamento é semelhante à trefilação, usando uma lixa sob uma determinada força para formar padrões na superfície da peça de trabalho.

2. Tecnologia de processamento de moagem:

(1) A lixa usada para esmerilhar é geralmente maior em tamanho e tem partículas mais finas, de modo que os padrões formados na superfície do esmeril são mais rasos.

(2) A força aplicada durante o esmerilhamento tem um impacto significativo sobre os padrões formados.

Quanto maior a força, mais pronunciados serão os padrões, mas os padrões formados pelo esmerilhamento não têm direcionalidade significativa e geralmente são circulares.

Se houver saliências na superfície, elas terão algum impacto sobre o esmerilhamento, e é mais difícil esmerilhar ao redor das saliências, portanto, as superfícies planas são preferíveis para o esmerilhamento.

Observação: Na verdade, o esmerilhamento é um processo de destruição da superfície original do material da peça de trabalho para obter uma superfície lisa antes da realização de outros tratamentos de superfície.

Outros tratamentos de superfície, como galvanoplastia e tratamento com cromato, geralmente não são realizados antes da retificação.

Anexo 1: Códigos de tratamento de superfície para produtos da Huawei

(Com base no padrão: Huawei DKBA0.400.0002REV.4.0)

| código | Nome do processo |

| G001 | Oxidação química do aço (azulamento) |

| G002 | Passivação de cor galvanizada |

| G003 | Passivação branca azulada galvanizada |

| G004 | Passivação preta galvanizada |

| G005 | Igual a G006 |

| G006 | Revestimento de cobre + revestimento de níquel brilhante |

| G007 | Revestimento de chumbo e estanho |

| G008 | Cromagem decorativa |

| G010 | Fosfatação |

| G011 | Passivação de aço inoxidável |

| G101 | Fosfatização + revestimento em pó (padrão laranja cinza Huawei) |

| G102 | Fosfatização + revestimento em pó (padrão de areia branca da Huawei) |

| G103 | Fosfatização + revestimento em pó (padrão de areia cinza Huawei - tipo externo) |

| G104 | Fosfatização + revestimento em pó (padrão de areia preta da Huawei) |

| G105 | Fosfatização + revestimento em pó (padrão de areia azul Huawei) |

| G106 | Fosfatização + revestimento em pó (fosco a cinza) |

| G107 | Fosfatização + revestimento em pó (padrão de areia cinza Huawei - tipo interno) |

| G108 | Fosfatização e revestimento em pó (padrão cinza, branco e laranja, tipo externo) |

| G121 | Fosfatização + revestimento em pó (padrão de areia cinza frio Huawei 3010) |

| G122 | Fosfatização + revestimento em pó (padrão de areia cinza claro Huawei 3010) |

| G201 | Fosfatização+primer+topcoat (ponto de pulverização branco Huawei) |

| G202 | Fosfatização+primer+topcoat (ponto de pulverização cinza Huawei) |

| G203 | Fosfatização+primer+topcoat (ponto de pulverização preto da Huawei) |

| G204 | Fosfatização+primer+topcoat (ponto de pulverização azul Huawei) |

| G211 | Fosfatização+primer+topcoat (branco Huawei liso) |

| G212 | Fosfatização+primer+topcoat (cinza Huawei liso) |

| G213 | Fosfatização+primer+topcoat (preto Huawei liso) |

| G214 | Fosfatização+primer+topcoat (azul Huawei plano) |

| G215 | Fosfatização + primer + acabamento em prata brilhante |

| G216 | Fosfatização + primer + topcoat cinza-pérola |

| G217 | Fosfatização + primer + topcoat verde escuro |

| G218 | Fosfatização + primer + acabamento azul escuro |

| G219 | Fosfatização + primer + acabamento em ouro claro e prata |

| G220 | Fosfatização + revestimento em pó (prata cinza Huawei) |

| G221 | Passivação de cor galvanizada+primer+topcoat (ponto de pulverização branco Huawei) |

| G222 | Passivação colorida galvanizada+primer+topcoat (ponto de pulverização cinza Huawei) |

| G223 | Passivação de cor galvanizada+primer+topcoat (ponto de pulverização preto da Huawei) |

| G224 | Passivação colorida galvanizada+primer+topcoat (ponto de pulverização azul Huawei) |

| G225 | Passivação de cor galvanizada + tinta antiferrugem |

| G231 | Passivação de cor galvanizada+primer+topcoat (branco Huawei liso) |

| L001 | Anodização brilhante com jato de areia |

| L002 | anodização brilhante |

| L003 | Anodização preta |

| L004 | Anodização em preto brilhante com jato de areia |

| L005 | Oxidação química da cor |

| L006 | Oxidação química incolor |

| L007 | Jateamento de areia, oxidação química brilhante e incolor |

| L008 | Escovação + Oxidação química incolor e brilhante |

| L009 | Anodização incolor |

| L010 | Anodização em amarelo dourado |

| L011 | Oxidação química incolor e brilhante |

| L012 | Trefilação + oxidação química incolor |

| L021 | Revestimento de cobre, revestimento de níquel e revestimento de ouro |

| L101 | Oxidação química colorida + revestimento em pó (padrão laranja cinza Huawei) |

| L102 | Oxidação química colorida + revestimento em pó (padrão de areia branca Huawei) |

| L103 | Oxidação química colorida + revestimento em pó (padrão de areia cinza Huawei - tipo externo) |

| L104 | Oxidação química colorida + revestimento em pó (padrão de areia preta Huawei) |

| L105 | Oxidação química colorida + revestimento em pó (padrão de areia azul Huawei) |

| L106 | Oxidação química colorida + revestimento em pó (fosco a cinza) |

| L107 | Oxidação química colorida + revestimento em pó (padrão de areia cinza Huawei - tipo interno) |

| L111 | Oxidação química incolor + revestimento em pó (padrão laranja cinza Huawei) |

| L112 | Oxidação química incolor + revestimento em pó (padrão de areia branca Huawei) |

| L121 | Oxidação química incolor + revestimento em pó (padrão de areia cinza frio Huawei 3010) |

| L122 | Oxidação química incolor + revestimento em pó (padrão de areia cinza claro Huawei 3010) |

| L201 | Oxidação química incolor+primer+topcoat (ponto de pulverização branco Huawei) |

| L202 | Oxidação química incolor+primer+topcoat (ponto de pulverização cinza Huawei) |

| L203 | Oxidação química incolor+primer+topcoat (ponto de pulverização preto Huawei) |

| L204 | Oxidação química incolor+primer+topcoat (ponto de pulverização azul Huawei) |

| L211 | Oxidação química incolor+primer+topcoat (branco Huawei liso) |

| L212 | Oxidação química incolor+primer+topcoat (cinza Huawei liso) |

| L213 | Oxidação química incolor+primer+topcoat (preto Huawei liso) |

| L214 | Oxidação química incolor+primer+topcoat (azul Huawei liso) |

| L215 | Oxidação química incolor + primer + acabamento prateado brilhante |

| L217 | Oxidação química incolor + primer + topcoat verde escuro |

| L218 | Oxidação química incolor + primer + topcoat azul escuro |

| L219 | Oxidação química incolor + primer + acabamento em ouro claro e prata |

| T001 | Passivação de liga de cobre |

| T002 | Revestimento de chumbo e estanho |

| T003 | Niquelagem brilhante |

| T004 | (Cancelado) |

| T005 | banhado a ouro |

| T006 | Igual ao T001 |

| X001 | Revestimento de chumbo e estanho |

| X002 | Niquelagem brilhante |

| X003 | Jateamento de areia + estrada decorativa fosca |

| X004 | Cromagem brilhante |

| F001 | Tinta de isolamento revestida por imersão |

| F121 | Spray Huawei 3010 topcoat cinza frio |

| F212 | Spray de acabamento cinza Huawei |

| F219 | Topcoat de ouro claro e prata |

| F220 | Huawei Grey Silver Topcoat |

| A000 | Não manuseado |

| A001 | cancelar |

| A002 | cancelar |

| A101 | Cancelar, substituído por G101 ou L101 |

| A102 | Cancelar, substituído por G102 ou L102 |

| A103 | Cancelar, substituído por G103 ou L103 |

| A104 | Cancelar, substituído por G104 ou L104 |

| A105 | Cancelar, substituído por G105 ou L105 |

| A106 | Cancelar, substituído por G106 ou L106 |

Observação:

1. Anodização transparente: refere-se à anodização transparente com ácido sulfúrico (selada em água pura).

2. Anodização brilhante: refere-se à anodização clara com ácido sulfúrico após o polimento químico.

3. Anodização brilhante com jato de areia: refere-se à anodização brilhante após o jato de areia.

4. Anodização preta: refere-se à anodização com ácido sulfúrico de cor preta.

5. Anodização dourada: refere-se à anodização com ácido sulfúrico com cor dourada.

6. Anodização em preto brilhante com jato de areia: refere-se ao polimento químico e à anodização em preto após o jato de areia.

7. Oxidação química clara e brilhante: refere-se à oxidação química clara após o polimento químico.

8. Oxidação química clara e brilhante com jato de areia: refere-se à oxidação química clara e brilhante após o jato de areia.

9. Os códigos de tratamento de superfície são representados por uma letra seguida de três dígitos. A primeira letra é a primeira letra do nome pinyin do material do substrato (códigos "Universal" excluídos); os três últimos dígitos são o número de sequência.