A conformação de chapas metálicas é um mundo fascinante de maravilhas da engenharia. Desde a humilde lata de refrigerante até as carrocerias elegantes dos carros, esses processos moldam nossa vida cotidiana. Neste artigo, embarcaremos em uma jornada pelos meandros da conformação de chapas metálicas, guiados pelas percepções de especialistas experientes. Descubra a ciência por trás da arte e desvende os segredos da criação de obras-primas em metal. Prepare-se para se surpreender com o poder e a precisão da conformação de chapas metálicas!

FIGURA 1 Exemplos de peças de chapa metálica.

(a) Peças estampadas.

(b) Peças produzidas por fiação.

TABELA 1 Características gerais das chapasConformação de metais Processos (em ordem alfabética)

| Processo de formação | Características |

|---|---|

| Desenho | Peças rasas ou profundas com formas relativamente simples, altas taxas de produção, altos custos de ferramentas e equipamentos |

| Explosivo | Chapas grandes com formas relativamente simples, baixo custo de ferramentas, mas alto custo de mão de obra, produção de baixa quantidade, longos tempos de ciclo |

| Incremental | Simples a moderado formas complexas com bom acabamento superficial; baixas taxas de produção, mas sem necessidade de ferramentas dedicadas; materiais limitados |

| Pulso magnético | Operações de formação rasa, abaulamento e gravação em chapas de resistência relativamente baixa requerem ferramentas especiais |

| Peen | Contornos rasos em chapas grandes, flexibilidade de operação, custos de equipamento geralmente altos, processo também usado para endireitar peças formadas |

| Rolo | Peças longas com seções transversais constantes, simples ou complexas, bom acabamento de superfície, altas taxas de produção, altos custos de ferramentas |

| Borracha | Desenho e gravação em relevo de formas simples ou relativamente complexas, superfície da folha protegida por membranas de borracha, flexibilidade de operação, baixos custos de ferramentas |

| Fiação | Peças axissimétricas pequenas ou grandes; bom acabamento de superfície; baixos custos de ferramentas, mas os custos de mão de obra podem ser altos, a menos que as operações sejam automatizadas |

| Estamparia | Inclui uma ampla variedade de operações, como perfuração, corte, gravação e dobra, flangeamentoFormas simples ou complexas formadas em altas taxas de produção; os custos de ferramentas e equipamentos podem ser altos, mas o custo da mão de obra é baixo |

| Alongamento | Peças grandes com contornos rasos, produção de baixa quantidade, altos custos de mão de obra, custos de ferramentas e equipamentos aumentam com o tamanho da peça |

| Superplástico | Formas complexas, detalhes finos e tolerâncias dimensionais estreitas, tempos de formação longos (portanto, as taxas de produção são baixas), peças não adequadas para uso em altas temperaturas |

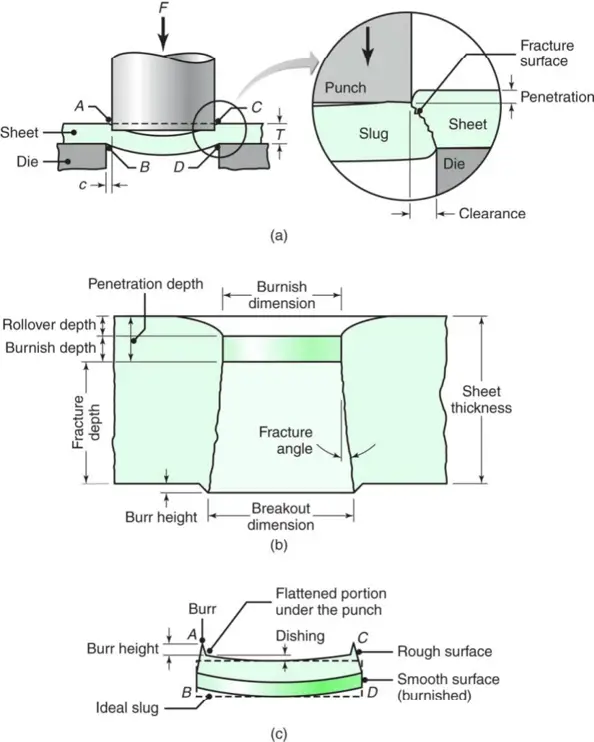

FIGURA 2

(a) Ilustração esquemática do cisalhamento com um punção e matriz, indicando algumas das variáveis do processo.

Características de

(b) um orifício perfurado e

(c) a lesma.

(Observe que as escalas de (b) e (c) são diferentes).

FIGURA 3

(a) Efeito da folga, c, entre o punção e a matriz sobre a zona de deformação no cisalhamento. À medida que a folga aumenta, o material tende a ser puxado para dentro da matriz em vez de ser cisalhado. Na prática, as folgas geralmente variam entre 2 e 10% da espessura da chapa.

(b) Contornos de microdureza (HV) para um aço laminado a quente AISI 1020 de 6,4 mm (0,25 pol.) de espessura na região de cisalhamento.

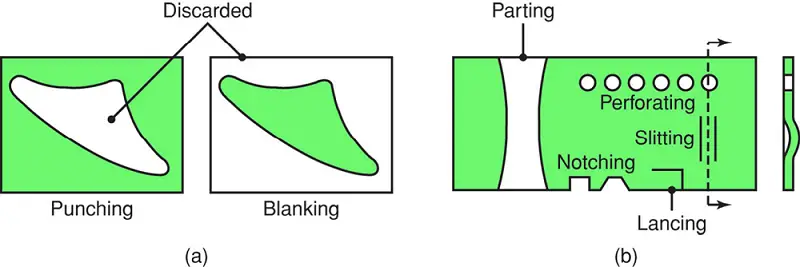

FIGURA 4

(a) Perfuração (piercing) e apagamento.

(b) Exemplos de várias operações de corte e vinco em chapa metálica.

A punção envolve o corte da folha para formar uma aba.

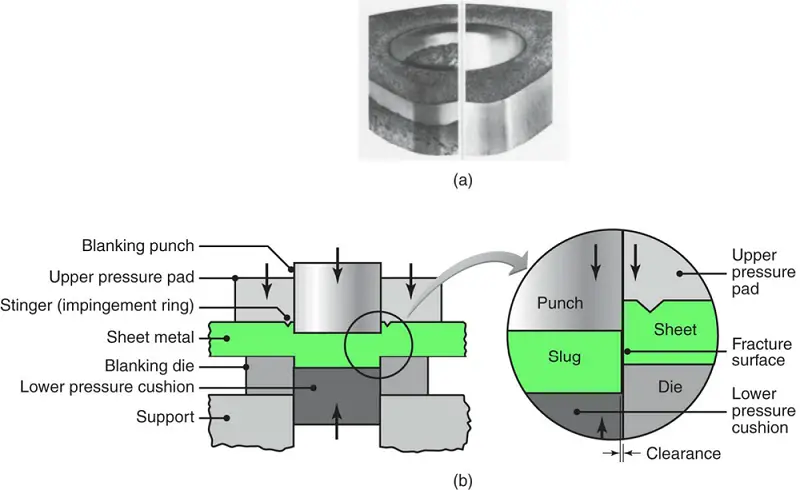

FIGURA 5

(a) Comparação das bordas cortadas produzidas pelas técnicas convencional (esquerda) e de corte fino (direita).

(b) Ilustração esquemática de uma configuração para corte fino.

FIGURA 6 Corte com facas rotativas.

Esse processo é semelhante ao de abrir latas.

FIGURA 7 Um exemplo de espaços em branco soldados por Taylor

Produção de um painel lateral externo de uma carroceria de carro por laser solda de topo e estamparia.

FIGURA 8 Exemplos de componentes de carroceria automotiva soldados a laser e estampados.

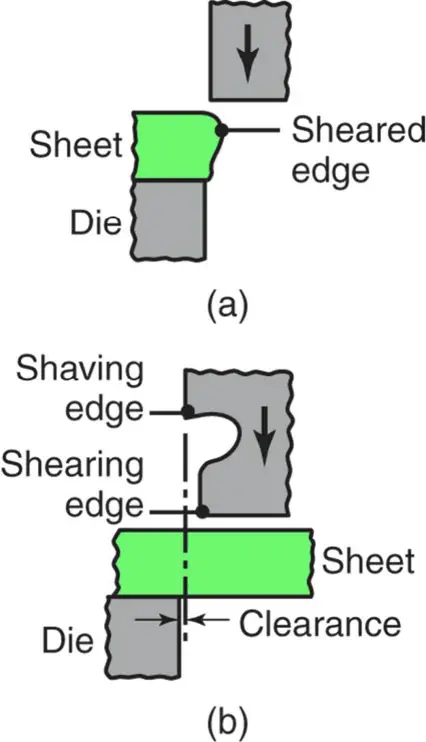

FIGURAE 9

Ilustrações esquemáticas do processo de barbear.

(a) Raspagem de uma borda cortada.

(b) Tosquia e corte combinados em um único golpe.

FIGURA 10 Exemplos do uso de ângulos de cisalhamento em punções e matrizes.

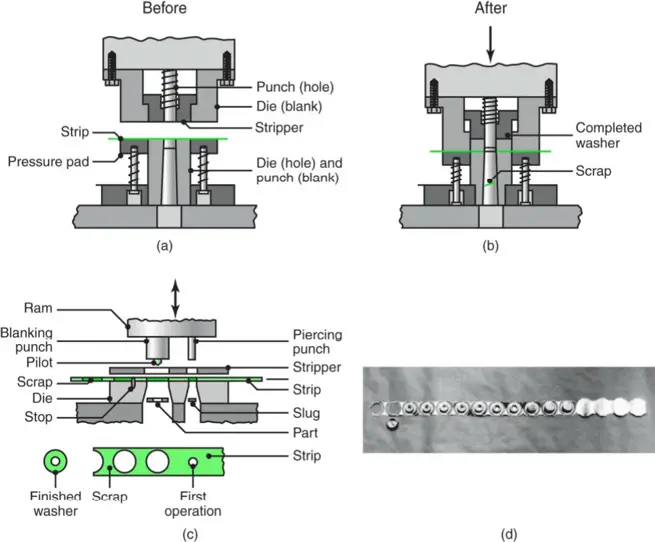

FIGURAE 11 Ilustrações esquemáticas

(a) antes e (b) depois do apagamento de uma arruela comum em uma matriz composta.

Observe os movimentos separados da matriz (para o corte) e do punção (para fazer o furo na arruela).

(c) Ilustração esquemática da fabricação de uma arruela em uma matriz progressiva.

(d) Formação da parte superior de uma lata de spray aerossol em uma matriz progressiva.

Observe que a peça fica presa à tira até que a última operação seja concluída.

TABELA 2 Características importantes do metal para operações de conformação de chapas

| Característica | Importância |

|---|---|

| Alongamento | Determina a capacidade da chapa metálica de se esticar sem estrangulamento e falha; é desejável que o expoente de endurecimento por deformação (n) e o expoente de sensibilidade à taxa de deformação (m) sejam altos |

| Alongamento do ponto de rendimento | Normalmente observadas em chapas de aço doce (também chamadas de bandas de Luder ou deformações de estiramento); resultam em depressões na superfície da chapa; podem ser eliminadas pela laminação de têmpera, mas a chapa deve ser formada dentro de um determinado período após a laminação |

| Anisotropia (planar) | Apresenta comportamento diferente em diferentes direções planas, está presente em chapas laminadas a frio devido à orientação preferencial ou à formação de fibras mecânicas, causa a formação de orelhas na estampagem profunda, pode ser reduzida ou eliminada por recozimento mas com força reduzida |

| Anisotropia (normal) | Determina o comportamento de afinamento de chapas metálicas durante o estiramento, importante na estampagem profunda |

| Tamanho do grão | Determina rugosidade da superfície em chapas metálicas esticadas; quanto mais grosso o grão, mais áspera é a aparência (como uma casca de laranja); também afeta a resistência e a ductilidade do material |

| Tensões residuais | Normalmente causado por deformação não uniforme durante a conformação, resulta em distorção da peça quando seccionada, pode levar a rachaduras por corrosão sob tensão, reduzidas ou eliminadas pelo alívio de tensão |

| Springback | Devido à recuperação elástica da chapa deformada plasticamente após o descarregamento, a distorção da peça e a perda de precisão dimensional podem ser controladas por técnicas como a dobra excessiva e o fundo do punção |

| Wrnkling | Causado por tensões compressivas no plano da chapa; pode ser questionável; dependendo de sua extensão, pode ser útil para conferir rigidez às peças, aumentando seu módulo de seção; pode ser controlado por ferramentas adequadas e projeto de matriz |

| Qualidade das bordas cortadas | Depende do processo utilizado; as bordas podem ser ásperas, não quadradas e conter rachaduras, tensões residuais e uma camada endurecida por trabalho, o que prejudica a conformabilidade da chapa; a qualidade da borda pode ser melhorada por meio de um corte fino, reduzindo a folga, raspagem e melhorias na ferramenta e no sistema de corte. projeto de matriz e lubrificação |

| Condição da superfície da folha | Depende da prática de laminação de chapas; importante na formação de chapas, pois pode causar rasgos e má qualidade da superfície |

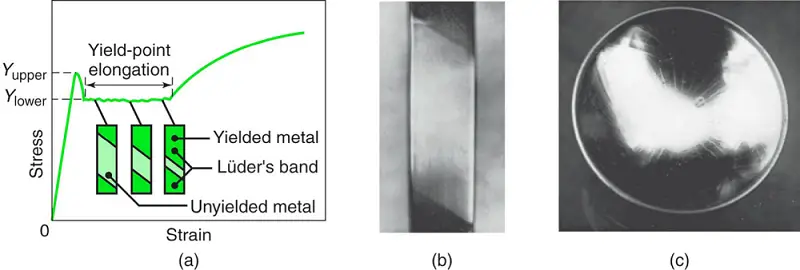

FIGURA 12

(a) Alongamento do ponto de escoamento em um corpo de prova de chapa metálica.

(b) Faixas de Lüder em uma chapa de aço com baixo teor de carbono.

(c) Estirpes de maca no fundo de uma lata de aço para produtos domésticos.

FIGURA 13

(a) Um teste de formação de copo (o teste de Erichsen) para determinar a conformabilidade de chapas metálicas.

(b) Resultados do teste de abaulamento em chapas de aço de várias larguras. O corpo de prova mais à esquerda é submetido, basicamente, a uma tensão simples. O corpo de prova mais à direita é submetido a um alongamento biaxial igual.

FIGURA 14

(a) Deformações em padrões de grade circular deformados.

(b) Diagramas de limite de formação (FLD) para várias chapas metálicas. Embora a deformação maior seja sempre positiva (alongamento), a deformação menor pode ser positiva ou negativa. R é a anisotropia normal da chapa, conforme descrito na Seção 4.

FIGURAE 15

A deformação do padrão de grade e o rompimento da chapa metálica durante a formação. Os eixos maior e menor dos círculos são usados para determinar as coordenadas no diagrama de limite de formação na Fig. 14b.

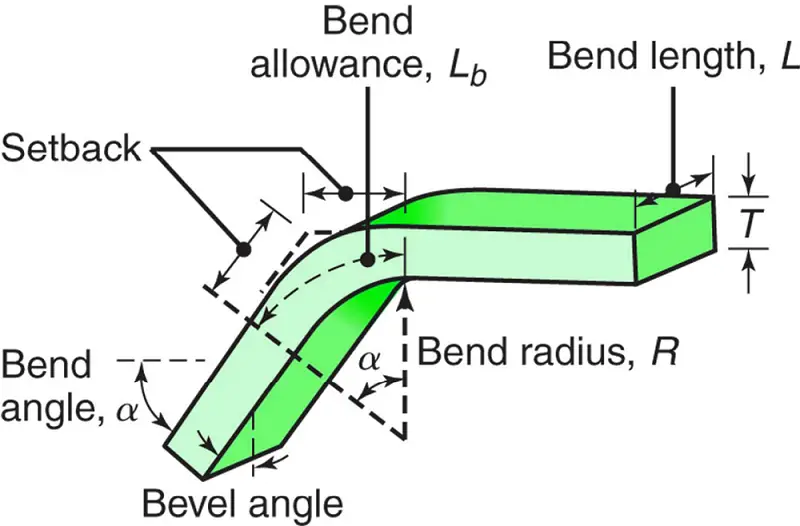

FIGURA 16

Terminologia de flexão. Observe que a raio de curvatura é medido até a superfície interna da peça dobrada.

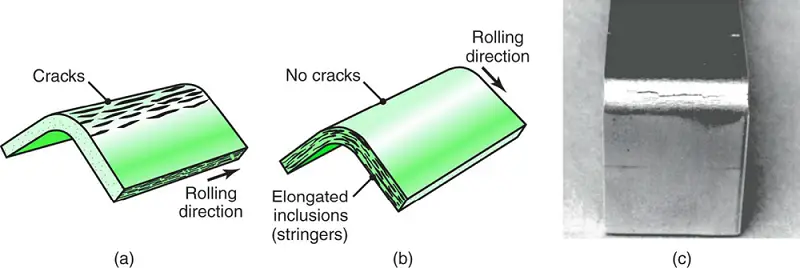

FIGURA 17

(a) e (b) O efeito de inclusões alongadas (longarinas) na rachadura em função da direção da flexão em relação à direção original de laminação da chapa.

(c) Rachaduras na superfície externa de uma tira de alumínio dobrada em um ângulo de 90°. Observe também o estreitamento da superfície superior na área da dobra (devido ao efeito Poisson).

TABELA 3 Raio de curvatura mínimo para vários metais em temperatura ambiente

| Material | Condição | |

| Suave | Difícil | |

| Ligas de alumínio | 0 | 6T |

| Cobre-berílio | 0 | 4T |

| Latão (baixo teor de chumbo) | 0 | 2T |

| Magnésio | 5T | 13T |

| Aço inoxidável austenítico | 0.5T | 6T |

| Baixo teor de carbono, baixa liga e HSLA | 0.5T | 4T |

| Titânio | 0.7T | 3T |

| Ligas de titânio | 2.6T | 4T |

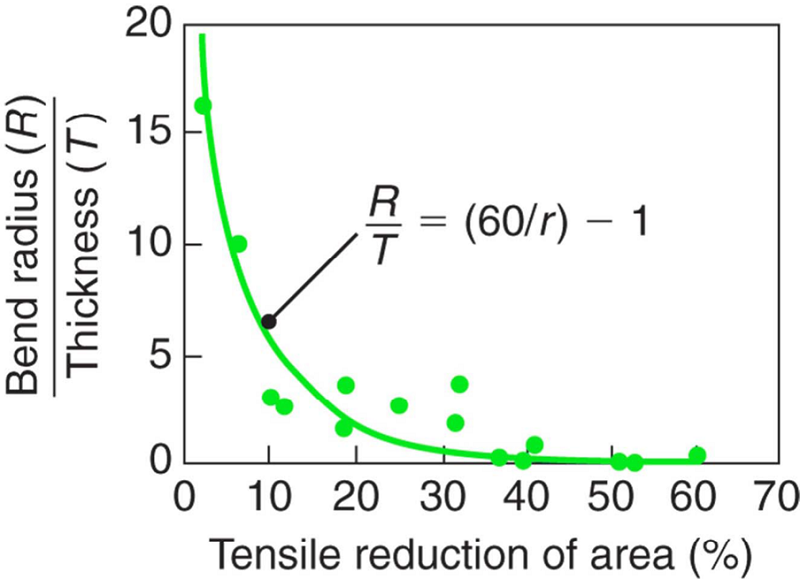

FIGURA 18

Relação entre R/T e redução da área de tração para chapas metálicas. Observe que a chapa metálica com uma redução de área de tração 50% pode ser dobrada sobre si mesma em um processo semelhante ao de dobrar um pedaço de papel sem rachar.

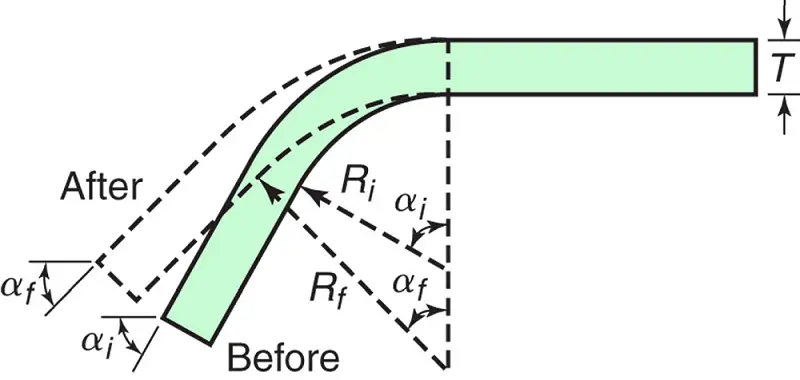

FIGURAE 19

Springback na flexão. A peça tende a se recuperar elasticamente após a flexão, e seu raio de flexão se torna maior. Sob certas condições, é possível que o ângulo de dobra final seja menor do que o ângulo original (negativo springback).

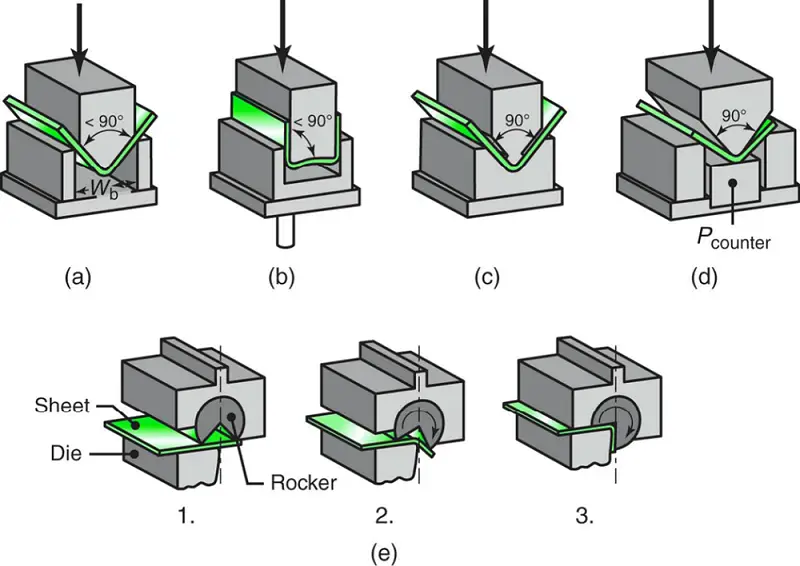

FIGURA 20 Métodos de redução ou eliminação do retorno elástico em operações de dobra.

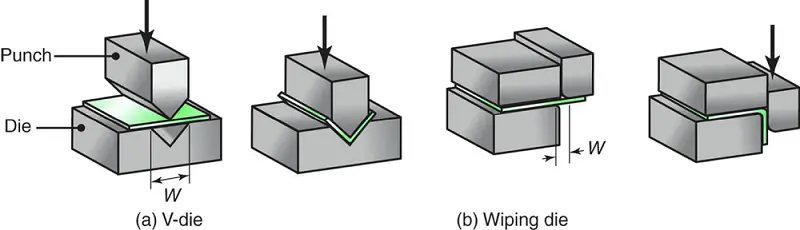

FIGURA 21

Operações comuns de dobragem de matriz mostrando a dimensão da abertura da matriz, W, usado no cálculo das forças de flexão.

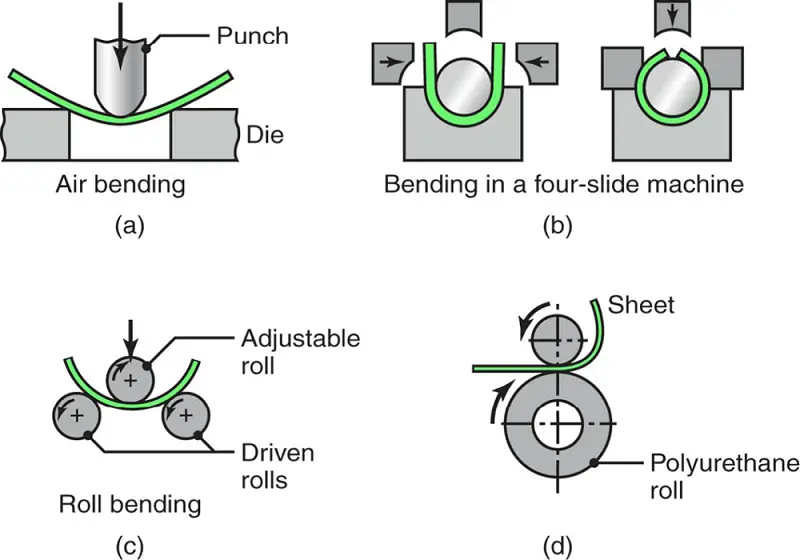

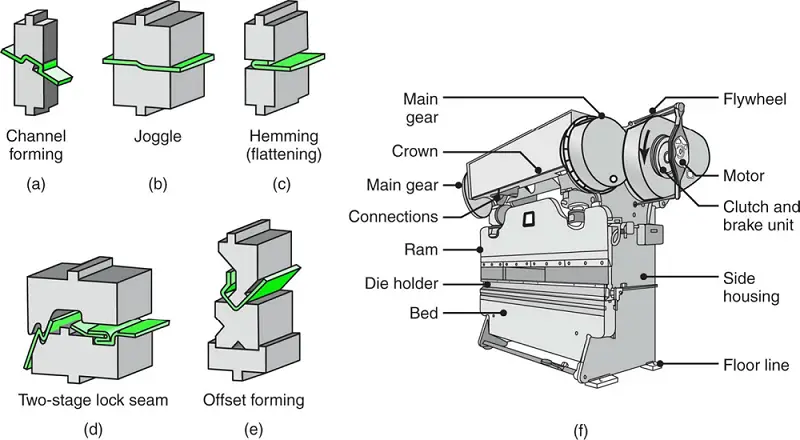

FIGURAE 22 Exemplos de várias operações de dobra.

FIGURA 23 (a) a (e) Ilustrações esquemáticas de várias operações de dobra em um freio de prensa. (f) Ilustração esquemática de um freio de prensa.

FIGURA 24 (a) Formação de cordões com uma única matriz. (b) a (d) Formação de esferas com duas matrizes em uma prensa dobradeira.

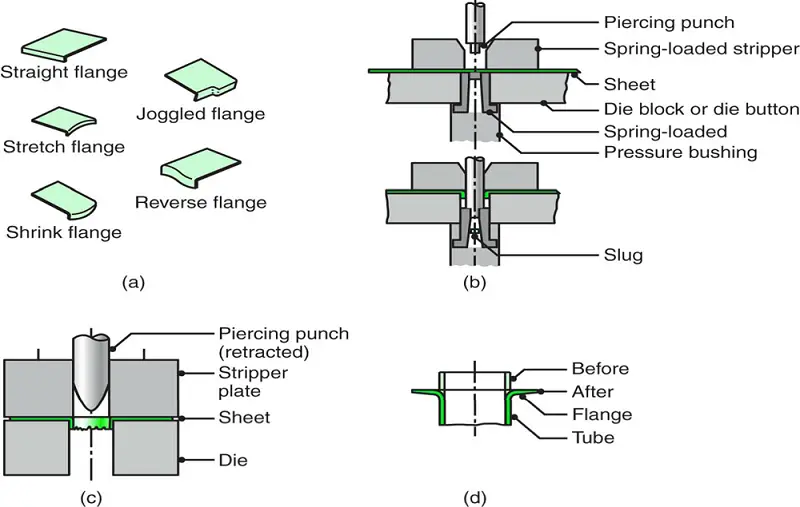

FIGURAE 25 Diversas operações de flangeamento.

(a) Flanges em chapas planas.

(b) Dimpling.

(c) A perfuração de chapas metálicas para formar um flange. Nessa operação, não é necessário fazer um furo prévio antes de o punção descer. Observe, no entanto, as bordas ásperas ao longo da circunferência do flange.

(d) O flangeamento de um tubo.

Observe o afinamento das bordas do flange.

FIGURAE 26

(a) Ilustração esquemática do processo de formação de rolos.

(b) Exemplos de seções transversais formadas por rolo.

FIGURA 27 Métodos de dobragem de tubos.

Mandris internos ou o preenchimento dos tubos com materiais particulados, como areia, geralmente são necessários para evitar o colapso dos tubos durante a dobra.

Os tubos também podem ser dobrados por meio de uma técnica na qual uma mola de tensão rígida e helicoidal é colocada sobre o tubo. A folga entre o diâmetro externo do tubo e o diâmetro interno da mola é pequena; assim, o tubo não pode se dobrar e a dobra é uniforme.

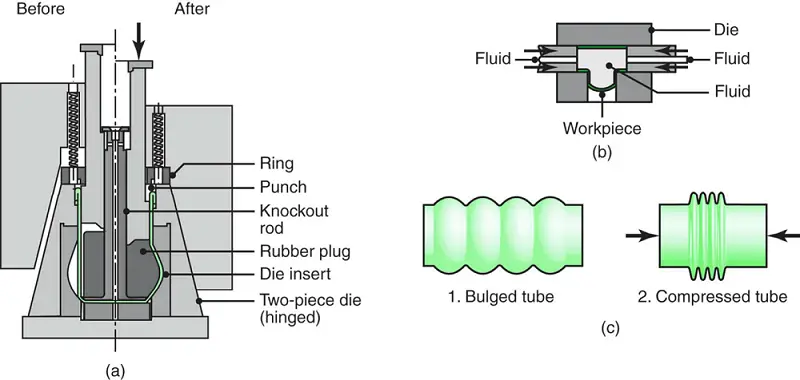

FIGURA 28

(a) O abaulamento de uma peça tubular com um plugue flexível. Jarros de água podem ser feitos por esse método.

(b) Produção de conexões para encanamento por meio da expansão de peças tubulares em branco sob pressão interna. A parte inferior da peça é então perfurada para produzir um "T".

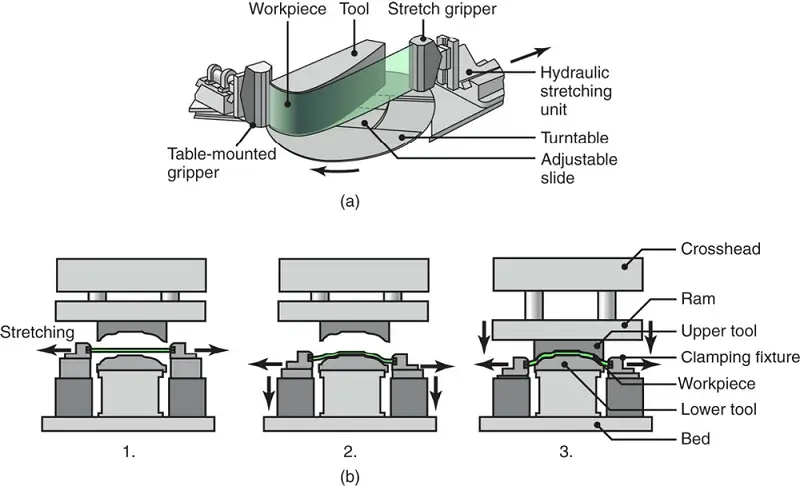

FIGURA 29 Ilustração esquemática de um processo de formação por estiramento. As peles de alumínio para aeronaves podem ser fabricadas por esse método.

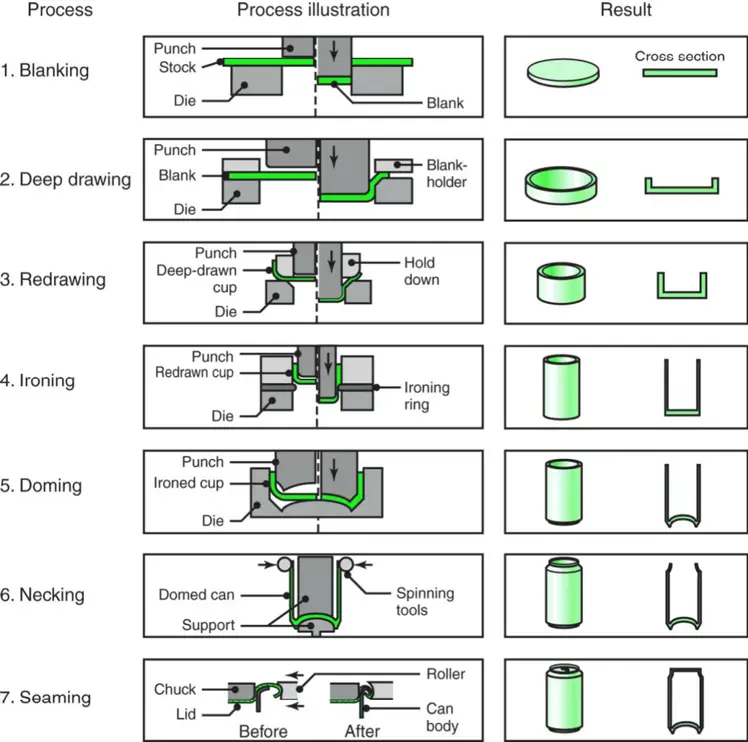

FIGURA 30 Os processos de formação de metal envolvidos na fabricação de uma lata de alumínio de duas peças para bebidas.

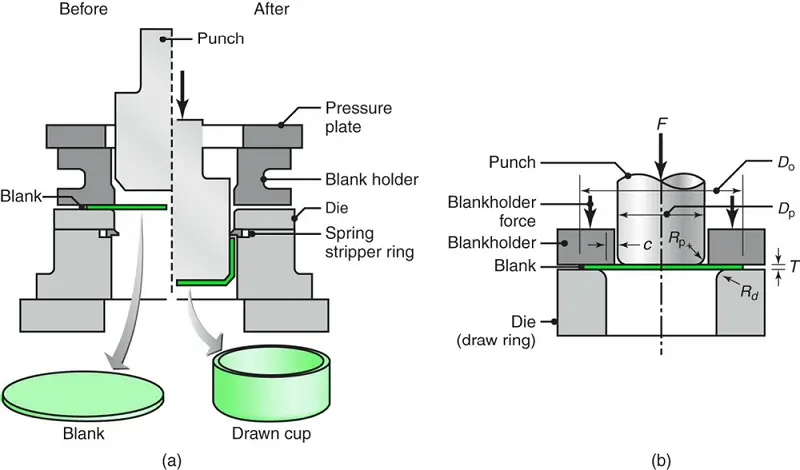

FIGURAE 31

(a) Ilustração esquemática do processo de repuxo profundo em uma placa circular chapa metálica em branco. O anel removedor facilita a retirada do copo formado do punção.

(b) Variáveis de processo em estampagem profunda. Com exceção da força de perfuração, Ftodos os parâmetros indicados na figura são variáveis independentes.

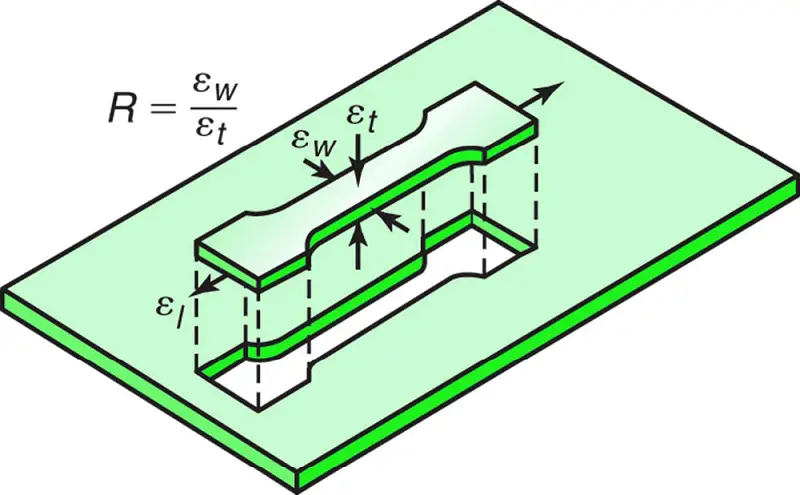

FIGURAE 32

Deformações em um corpo de prova de teste de tração removido de uma peça de chapa metálica. Essas deformações são usadas para determinar a anisotropia normal e plana da chapa metálica.

TABELA 4 Faixas típicas de anisotropia normal média, Rmédia para várias chapas de metal

| Ligas de zinco | 0.4-0.6 |

|---|---|

| Aço laminado a quente | 0.8-1.0 |

| Aço laminado a frio, com borda | 1.0-1.4 |

| Aço laminado a frio, com acabamento em alumínio | 1.4-1.8 |

| Ligas de alumínio | 0.6-0.8 |

| Cobre e latão | 0.6-0.9 |

| Ligas de titânio (α) | 3.0-5.0 |

| Aços inoxidáveis | 0.9-1.2 |

| Aços de alta resistência e baixa liga | 0.9-1.2 |

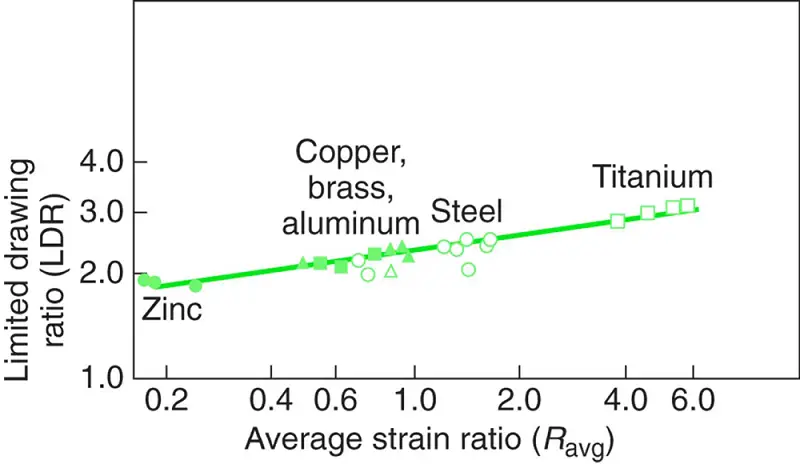

FIGURA 33

A relação entre a anisotropia normal média e a taxa de desenho limite para várias chapas metálicas.

FIGURAE 34

Orelha em um copo de aço trefilado, causada pela anisotropia plana da chapa metálica.

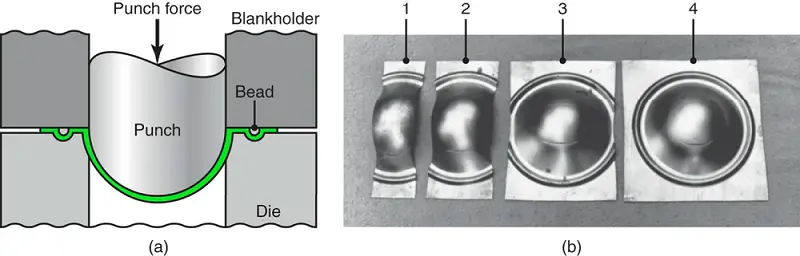

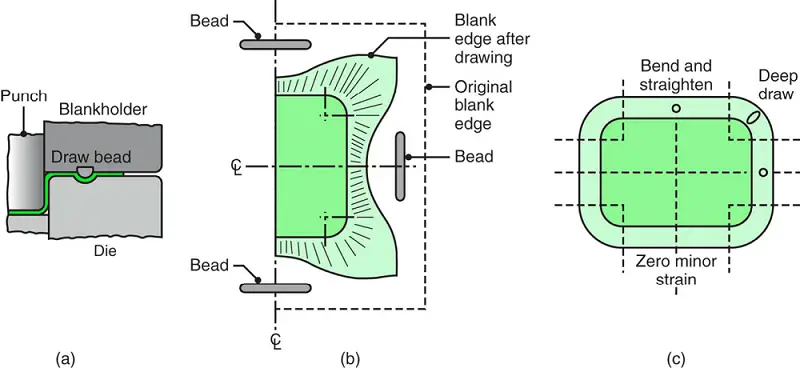

FIGURA 35

(a) Ilustração esquemática de um draw bead.

(b) Fluxo de metal durante o desenho de uma peça em forma de caixa usando esferas para controlar o movimento do material.

(c) Deformação de grades circulares no flange em trefilação profunda.

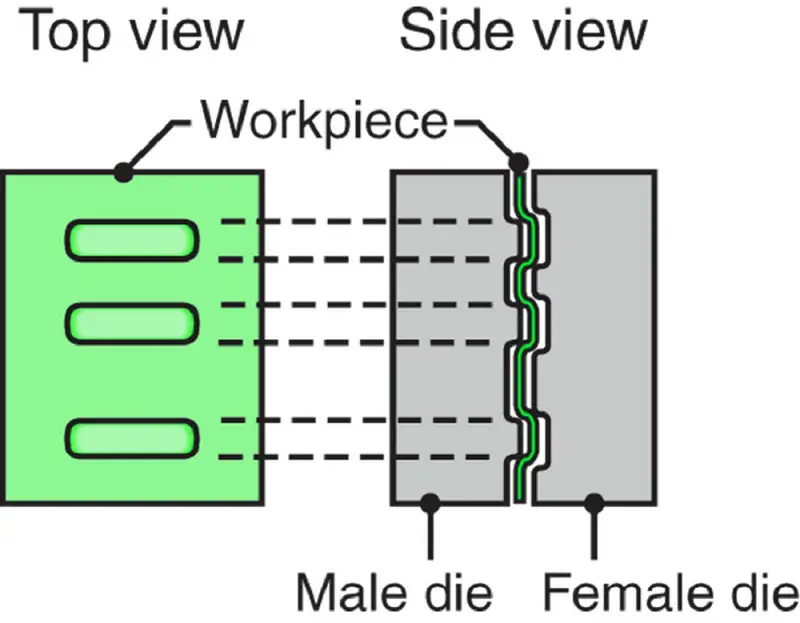

FIGURAE 36

Uma operação de gravação em relevo com duas matrizes. Letras, números e desenhos em peças de chapa metálica podem ser produzidos por esse processo.

FIGURAE 37

(a) Latas de alumínio para bebidas. Observe o excelente acabamento da superfície.

(b) Detalhe da tampa da lata, mostrando o rebite integral e as bordas marcadas para o pop-top.

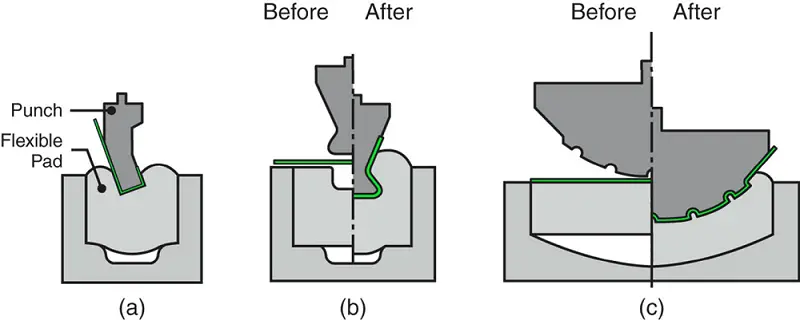

FIGURA 38

Exemplos de dobra e gravação de chapas metálicas com um punção de metal e com uma almofada flexível servindo como matriz fêmea.

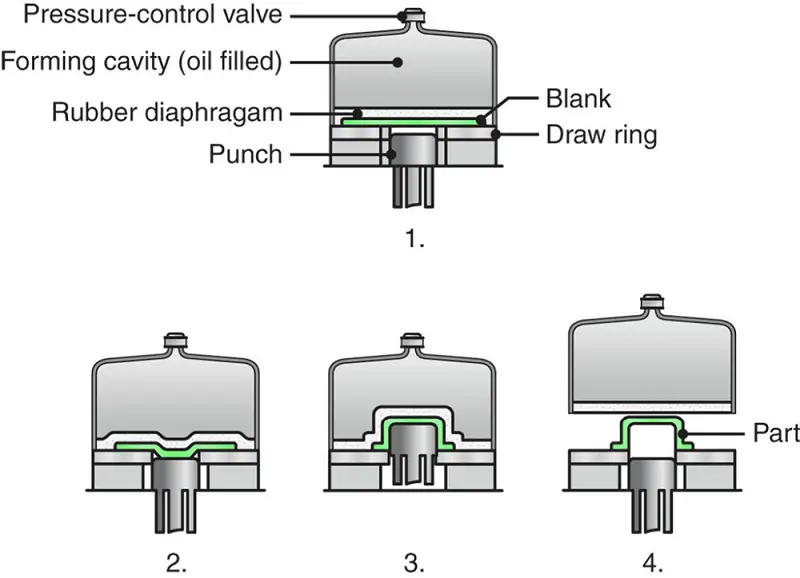

FIGURA 39

O processo de hidroformação (ou formação de fluido). Observe que, em contraste com o processo comum de repuxo profundo, a pressão no domo força as paredes do copo contra o punção. O copo se desloca com o punção; dessa forma, a capacidade de repuxo profundo é aprimorada.

FIGURA 40

(a) Ilustração esquemática do processo de hidroformação de tubos.

(b) Exemplo de peças hidroformadas em tubo. Componentes estruturais e de escapamento de automóveis, quadros de bicicletas e hidráulico e pneumático são produzidos por meio de hidroformação de tubos.

FIGURAE 41

Fechamento de radiador automotivo hidroformado.

FIGURA 42

Sequência de operações na produção de um componente hidroformado em tubo:

(1) tubo cortado no comprimento;

(2) após a flexão;

(3) após a hidroformação.

FIGURA 43

Ilustração esquemática da expansão de um tubo para uma seção transversal desejada por meio de (a) hidroformação convencional e (b) hidroformação por sequência de pressão.

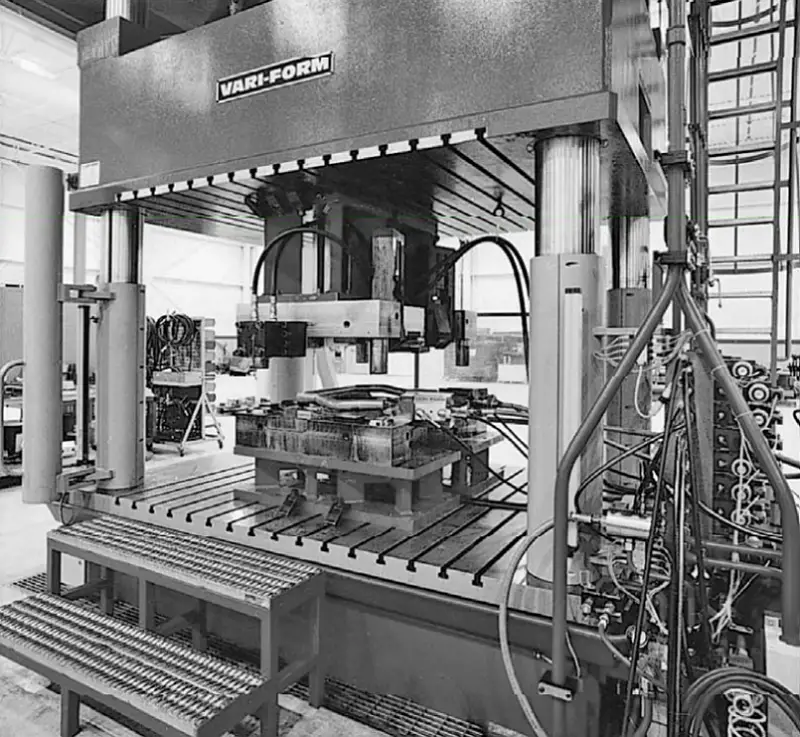

FIGURAE 44

Vista da prensa de hidroformação de tubos, com o tubo dobrado no lugar na prensa de hidroformação de tubos. matriz de formação.

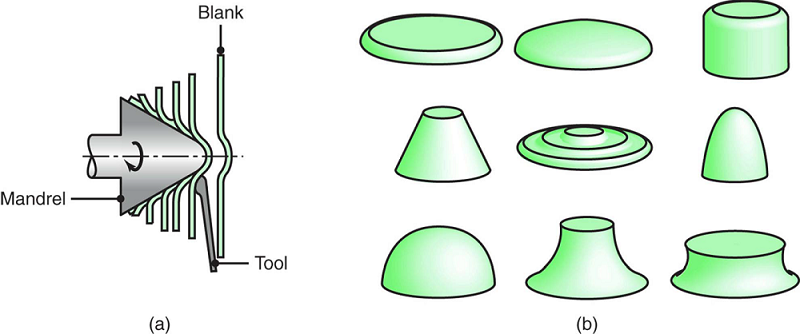

FIGURA 45

(a) Ilustração esquemática do sistema convencional processo de fiação.

(b) Tipos de peças giradas convencionalmente. Todas as peças são axissimétricas.

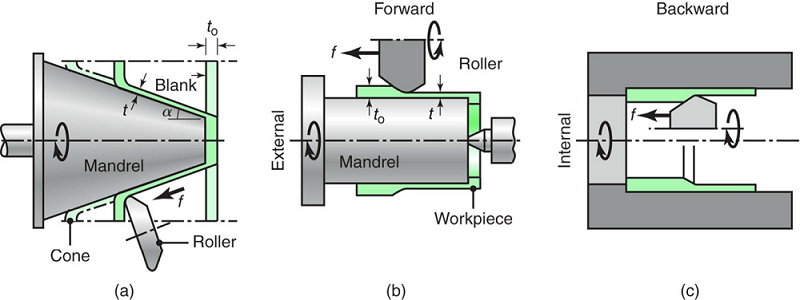

FIGURAE 46

(a) Ilustração esquemática do processo de fiação por cisalhamento para a fabricação de peças cônicas. O mandril pode ser moldado de modo que peças curvilíneas possam ser fiadas. (b) e (c) Ilustrações esquemáticas do processo de fiação de tubos.

FIGURA 47

(a) Ilustração de uma operação de conformação incremental. Observe que nenhum mandril é usado e que o formato final da peça depende da trajetória da ferramenta rotativa.

(b) Um refletor de farol automotivo produzido por meio de conformação incremental CNC. Observe que a peça não precisa ser axissimétrica.

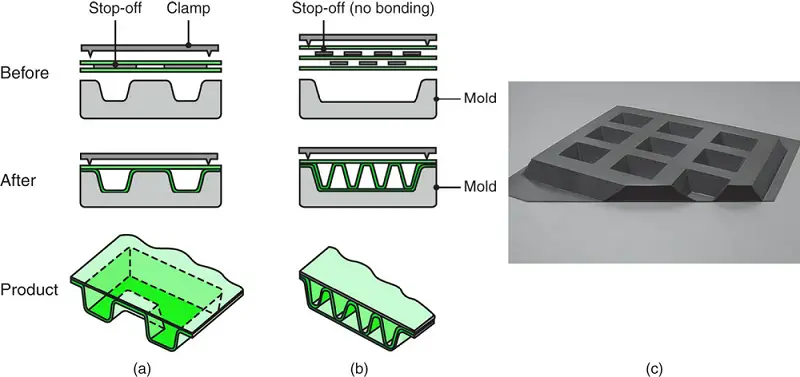

FIGURA 48

Tipos de estruturas feitas por formação superplástica e colagem por difusão de chapas metálicas. Essas estruturas têm uma alta relação rigidez/peso.

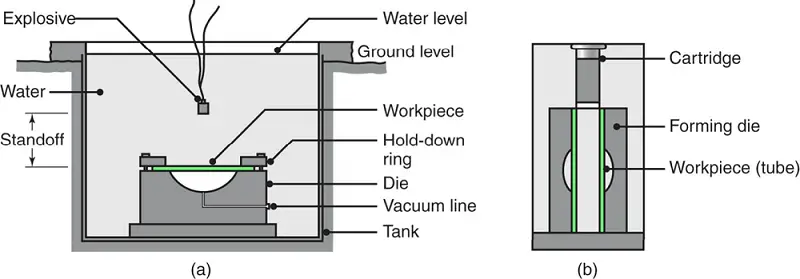

FIGURA 49

(a) Ilustração esquemática do processo de formação de explosivos.

(b) Ilustração do método confinado do abaulamento explosivo de tubos.

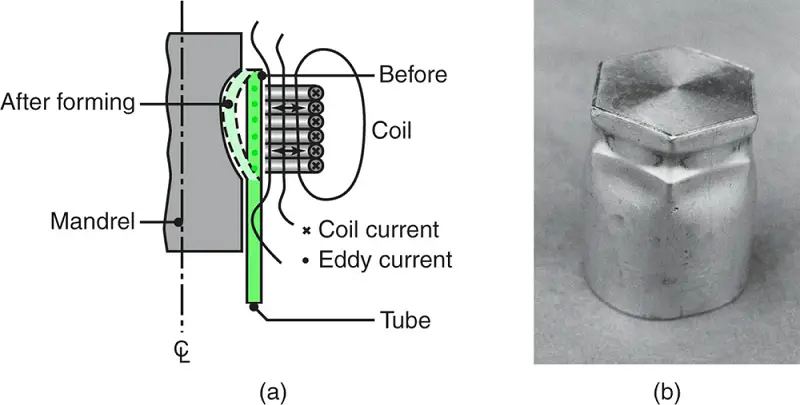

FIGURA 50

(a) Ilustração esquemática do processo de formação de pulso magnético usado para formar um tubo sobre um plugue.

(b) Tubo de alumínio colapsado sobre um plugue hexagonal pelo processo de formação de pulso magnético.

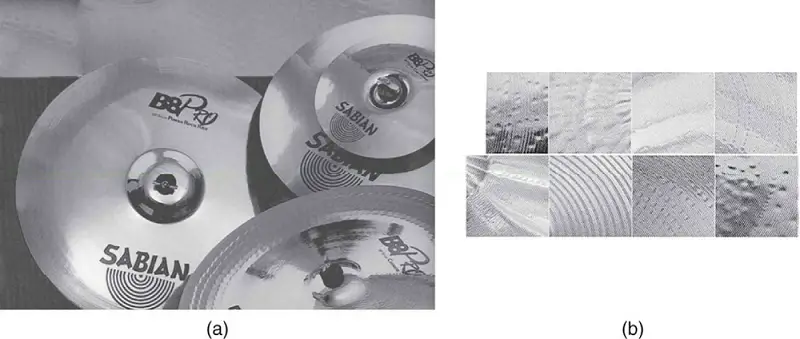

FIGURA 51

(a) Uma seleção de pratos comuns.

(b) Visão detalhada de diferentes texturas de superfície e acabamentos de pratos.

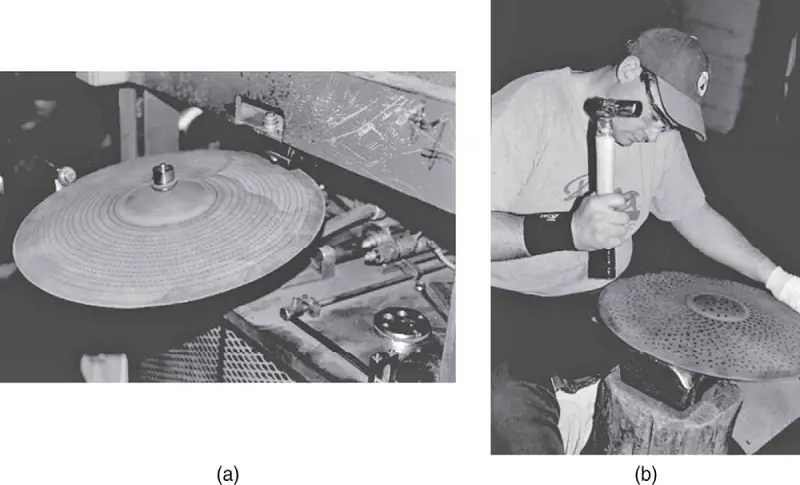

FIGURAE 52

Sequência de fabricação para a produção de pratos.

FIGURA 53

Martelamento de pratos.

(a) Martelamento automatizado em um descascamento máquina;

(b) martelar os pratos com a mão.

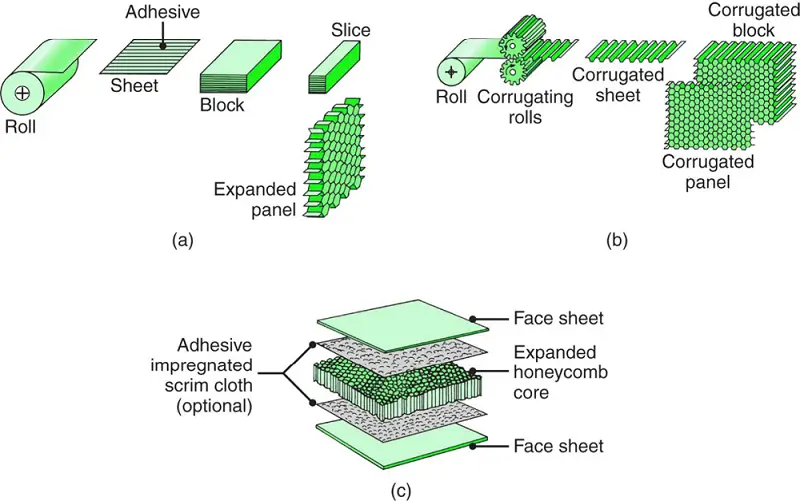

FIGURA 54

Métodos de fabricação de estruturas alveolares:

(a) processo de expansão;

(b) processo de corrugação;

(c) montagem de uma estrutura de favo de mel em um laminado.

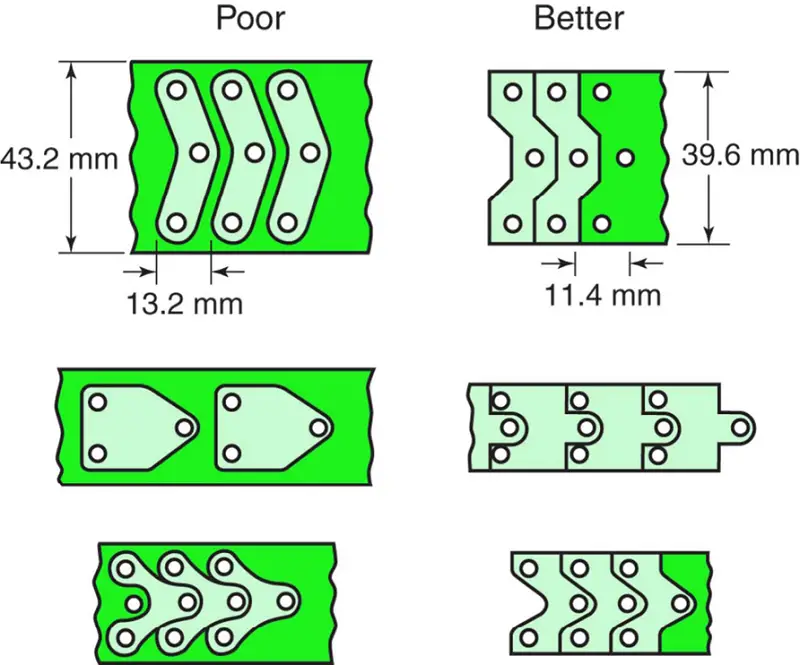

FIGURAE 55

Aninhamento eficiente de peças para otimizar a utilização de material na estampagem.

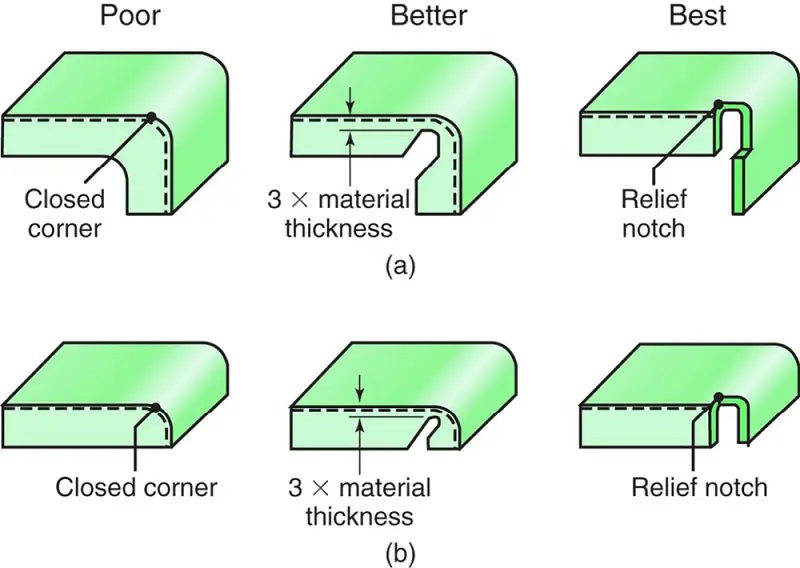

FIGURA 56

Controle de rasgo e flambagem de um flange em uma dobra de ângulo reto.

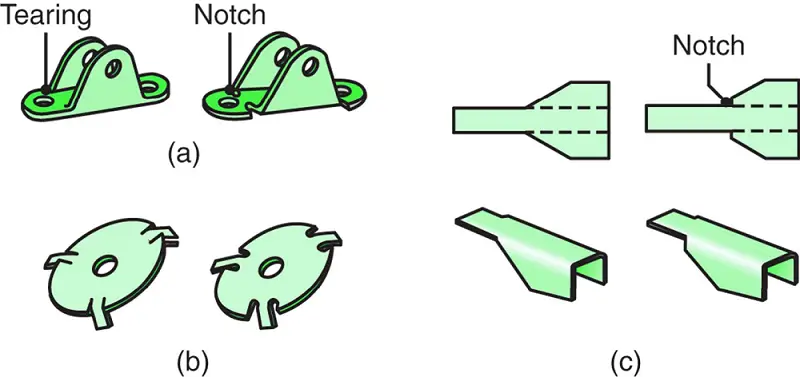

FIGURAE 57

Aplicação de entalhes para evitar rasgos e rugas em operações de dobra em ângulo reto.

FIGURAE 58

Concentrações de tensão próximas a curvas.

(a) Uso de um crescente ou orelha para um furo próximo a uma curva.

(b) Redução da gravidade da aba no flange.

FIGURAE 59

Aplicação de (a) ranhura ou (b) relevo para obter um raio interno acentuado na flexão. A menos que sejam projetados adequadamente, esses recursos podem levar à fratura.

FIGURA 60

(a) a (f) Ilustrações esquemáticas de tipos de prensa estruturas para operações de formação de chapas. Cada tipo tem suas próprias características de rigidez, capacidade e acessibilidade.

(g) Um grande prensa de estampagem.

FIGURA 61

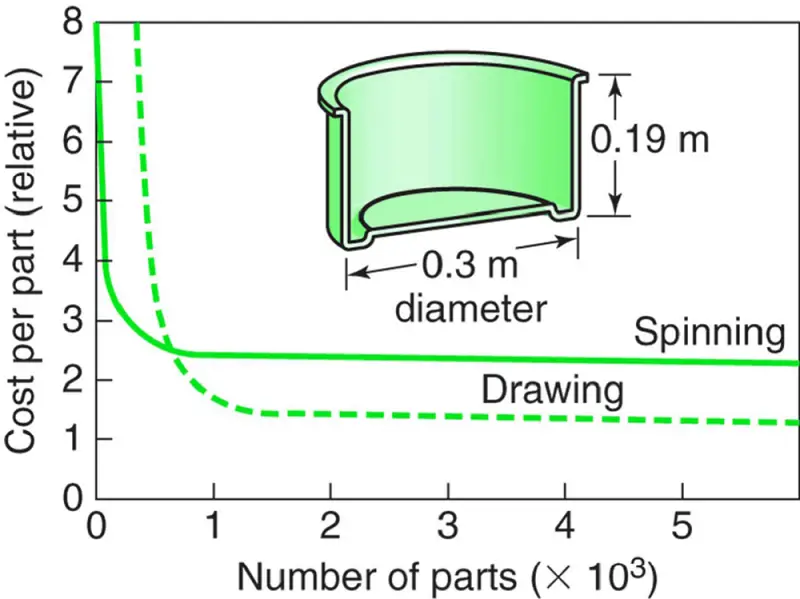

Comparação de custos para a fabricação de um contêiner de chapa metálica redonda por fiação convencional ou por estampagem profunda.

Observe que, para pequenas quantidades, a fiação é mais econômica.

P.S: acabamos de preparar para você a versão em PDF do chapa metálica processo de formação, você pode Faça o download aqui.