Você já se perguntou o que torna a chapa metálica tão versátil na engenharia? Este artigo explora o fascinante mundo da chapa metálica, mergulhando em suas propriedades materiais, processos de fabricação e otimizações de projeto. Ao final, você entenderá como esses elementos se combinam para criar componentes metálicos mais fortes e confiáveis.

O aço inoxidável é um material de chapa metálica versátil e amplamente utilizado, conhecido por sua resistência à corrosão, força e apelo estético. Ele é classificado em vários tipos com base em sua microestrutura e composição:

O aço laminado a frio é produzido por meio do processamento adicional do aço laminado a quente para obter um acabamento mais suave e tolerâncias mais rígidas. Ele está disponível nas ligas 1008 e 1018 e se caracteriza por sua maior resistência em comparação com o aço laminado a quente. O aço laminado a frio é comumente usado em aplicações de alta tolerância, construção comercial e construção de armazéns. Seu acabamento suave e boa soldabilidade o tornam ideal para painéis de carroceria de automóveis e eletrodomésticos.

O aço galvanizado é revestido com uma camada de zinco para protegê-lo contra ferrugem e corrosão. Esse revestimento aumenta a durabilidade e a conformabilidade do material, tornando-o adequado para aplicações expostas à umidade e a outros ambientes corrosivos. As aplicações comuns incluem autopeças, produtos expostos à água, equipamentos de estufa, baldes, tubos de irrigação e barcos. Por exemplo, o aço galvanizado é amplamente utilizado na construção de estruturas externas, como cercas e materiais de cobertura, devido à sua longevidade e resistência a intempéries.

O alumínio é conhecido por sua alta relação força/peso e resistência natural à corrosão. Vários tipos de alumínio são usados em aplicações de chapas metálicas, cada um com propriedades específicas:

Compreender as propriedades e as aplicações desses materiais de chapa metálica é fundamental para selecionar o material certo para projetos de fabricação específicos. Isso garante que as peças fabricadas atendam aos padrões exigidos de conformabilidade, soldabilidade, resistência à corrosão, força, peso e custo. Além disso, a consideração de fatores como impacto ambiental e sustentabilidade pode orientar ainda mais a seleção de materiais em vários setores.

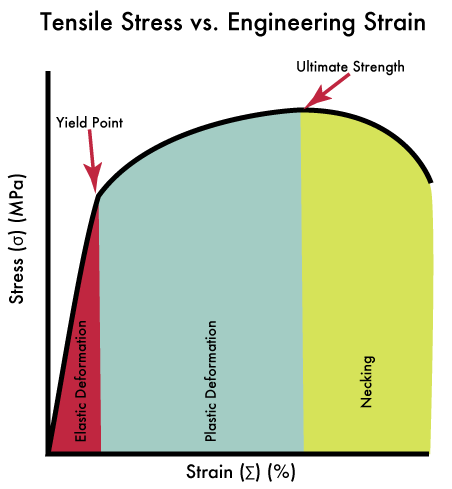

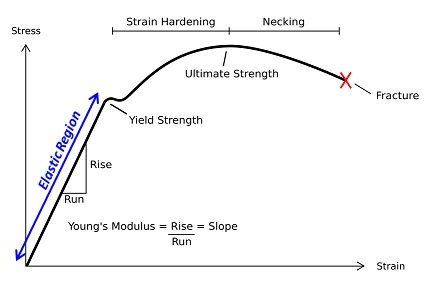

A tensão máxima que uma folha material metálico O valor que o material sofre antes de se romper é conhecido como resistência à tração. A unidade de medida é N/mm2 ou MPa, e é representada pelo símbolo σb. A resistência à tração é um dos indicadores da resistência geral de um metal.

A tensão máxima que uma seção transversal sofre quando uma carga é aplicada entre dois pontos de um corpo de prova é chamada de resistência à flexão. A unidade de medida é N/mm2 ou MPa, e é representada pelo símbolo σbb. A resistência à flexão é um dos indicadores da resistência geral de um metal.

A tensão máxima que um chapa metálica A resistência à compressão é a força que o material pode suportar sob pressão sem quebrar. A unidade de medida é N/mm2 ou MPa, e é representado pelo símbolo σbc.

Resistência ao escoamento refere-se à tensão de uma amostra de metal durante o processo de estiramento, quando a carga não está mais aumentando, mas a amostra continua a se deformar. A unidade de medida é N/mm2 ou MPa, e é representado pelo símbolo σs. A resistência ao escoamento é o valor da pressão no ponto de escoamento.

Para materiais que não apresentam um ponto de escoamento óbvio, o valor de tensão que produz uma deformação permanente de 0,2% é geralmente considerado como a resistência ao escoamento.

Refere-se à carga máxima da área da seção transversal original da área de cisalhamento antes do cisalhamento da amostra.

A unidade é: N/mm2 ou MPa e o símbolo é στ.

Refere-se à tensão máxima do corpo de prova sob a condição de que a peça de teste se deforme após o desaparecimento da força externa e possa recuperar a condição original.

A unidade é: N/mm2 ou MPa e o símbolo é σe.

É a porcentagem da área da seção transversal original que é encolhida após a carga de tração.

O símbolo é ψ e é um dos índices plásticos dos materiais.

Refere-se à porcentagem do alongamento do material de amostra e do comprimento original após a quebra do material de amostra.

O alongamento também é um dos indicadores plásticos dos materiais e seu símbolo é δ.

Refere-se à capacidade do material de resistir à pressão forte em sua superfície.

Há três tipos de dureza: Dureza Brinelldureza Rockwell e dureza Vickers.

Em geral, a dureza do aço aumenta com o aumento da teor de carbono no aço.

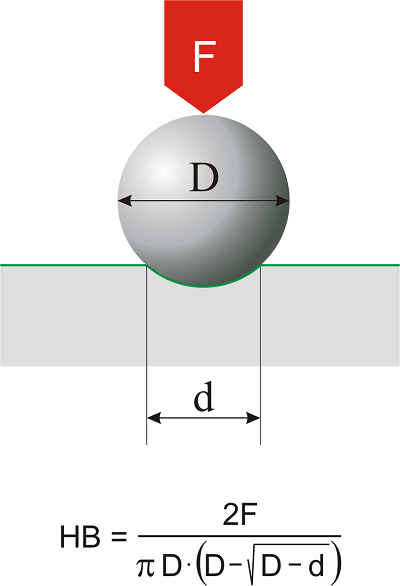

Uma maneira de representar e medir a dureza é por meio do teste de dureza Brinell. Esse teste envolve a têmpera de uma esfera de aço e, em seguida, sua pressão na superfície do material sob uma carga específica por um determinado período de tempo. A razão entre a carga de pressão aplicada e a área da indentação é então calculada, e essa razão representa a dureza Brinell.

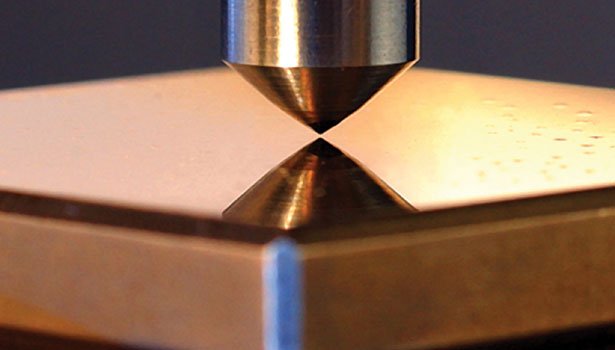

Outro método de representar e medir a dureza é o teste de dureza Rockwell. Esse teste envolve pressionar um cone de diamante ou uma esfera de aço após a têmpera na superfície do material e, em seguida, determinar a dureza com base na profundidade da indentação.

A dureza Rockwell é dividida em três categorias: HRA, HRB e HRC, que são baseadas em diferentes itens de teste e pressões.

HRA: O valor da dureza é obtido pela aplicação de 1470N de pressão usando uma cabeça de diamante com um ângulo de cone de 120 graus nas amostras de teste. É adequado para medir a camada de resfriamento da superfície, a camada de cementação e a camada de carbonização. liga dura materiais.

HRB: O valor de dureza é obtido pela aplicação de 980 N de pressão com uma esfera de aço de 1,59 mm de diâmetro. É adequado para medir metais macios, como metais não ferrosos, aço recozido e normalizado.

HRC: O valor de dureza é obtido pela aplicação de 588 N de pressão usando um cone de diamante com um ângulo de vértice de 120 graus nas amostras de teste. Ele é adequado para medir metais duros, como aço temperado e aço endurecido.

Para o gráfico de propriedades mecânicas do metal, incluindo resistência ao cisalhamento, resistência à tração e resistência ao escoamento, você pode Dê uma olhada aqui.

As diferenças entre os materiais SGCC e SECC em termos de dureza, ductilidade e soldabilidade se manifestam das seguintes maneiras:

Dureza: O material SGCC é mais duro do que o material SECC. Isso pode ser atribuído ao processo de recozimento de redução durante a galvanização por imersão a quente, que torna o SGCC um pouco mais duro.

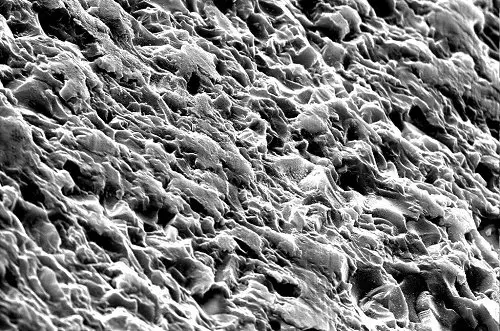

Ductilidade: O SGCC tem ductilidade inferior. Devido à sua maior dureza, o SGCC é propenso a fraturas ou danos durante a estampagem ou projetos de estampagem profunda, portanto, projetos de estampagem profunda devem ser evitados em sua aplicação.

Soldabilidade: O SGCC tem pior soldabilidade. Isso pode ser devido à sua camada de zinco mais espessa, que pode se desprender facilmente durante a soldagem, afetando a qualidade da soldagem. Por outro lado, embora a SECC também seja uma chapa de aço galvanizado, sua conformabilidade e capacidade de pintura são superiores às da SGCC, o que pode refletir indiretamente sua vantagem em termos de soldabilidade.

Para evitar o problema de deformação em chapas de metal planas sob força por meio da otimização do projeto, os seguintes métodos podem ser adotados:

Adicione nervuras de reforço: Ao adicionar nervuras de reforço na peça de chapa metálica, a resistência e a rigidez da peça de chapa metálica podem ser aprimoradas. Esse método é simples e eficaz, e é adequado para situações em que a estabilidade estrutural precisa ser aprimorada.

Adicione curvas, flanges ou bordas com bainha: Essas operações de processo podem adicionar camadas extras de metal às bordas da peça de chapa metálica, melhorando assim sua capacidade de tração e compressão. Esse método de projeto ajuda a dispersar a tensão, reduzir a concentração de tensão local e, assim, aumentar a resistência estrutural geral.

Adicione protuberâncias em relevo por meio da formação de ondas: A adição de protuberâncias em relevo à superfície da peça de chapa metálica pode não apenas embelezar a aparência, mas também aumentar a capacidade de carga e a resistência à deformação da peça de chapa metálica. Esse método é adequado para cenários de aplicação com altos requisitos de desempenho estrutural.

Projeto estrutural racional: O projeto de peças de chapa metálica precisa considerar os requisitos e as características de sua tecnologia de processamento, além de levar em conta o tamanho do lote, o custo e a eficiência da produção. O projeto estrutural racional é um pré-requisito para garantir que as peças de chapa metálica tenham alta resistência e rigidez.

Utilize o projeto durante a fase de deformação plástica: De acordo com a teoria da plasticidade, quando o material local da estrutura entra no estágio de deformação plástica, a tensão será redistribuída para tornar a distribuição da tensão mais uniforme, melhorando assim a capacidade de carga da estrutura. Portanto, considerar a deformação plástica adequada no projeto pode tornar a estrutura mais estável sob força, evitando a deformação causada pela concentração excessiva de tensão.

No projeto de peças de chapa metálica, o tamanho correto do furo, o raio interno e a altura e o raio de curvatura afetam significativamente o desempenho da chapa metálica. Em primeiro lugar, o posicionamento do furo deve levar em conta a influência do processo de fabricação. Por exemplo, os furos posicionados muito perto da borda podem se deformar ou até mesmo rachar devido ao estiramento do material, destacando a importância do projeto adequado do furo para evitar problemas de fabricação.

Além disso, o tamanho mínimo do orifício perfurado está relacionado ao formato do orifício, às propriedades mecânicas do material e à espessura do material. Esses fatores devem ser considerados durante o projeto para garantir que o processo de perfuração não danifique o punção nem comprometa a qualidade do produto final.

A altura de dobra deve ser, no mínimo, o dobro da espessura da chapa metálica mais o raio de dobra. Esse princípio de projeto ajuda a garantir a deformação plástica uniforme do material durante o processo de dobra, melhorando, assim, a precisão e a qualidade das peças de chapa metálica.

Se o projeto exigir uma altura de borda reta inferior a duas vezes a espessura da chapa metálica, devem ser tomadas medidas para aumentar a altura de dobra para evitar o processamento de sulcos rasos na zona de deformação de dobra antes da dobra, garantindo a qualidade da formação da dobra.

O número de operações de dobra na fabricação de peças de chapa metálica também afeta diretamente o custo do molde e a precisão da dobra. A redução do número de operações de dobra pode diminuir o custo do molde e melhorar a precisão da dobra, por isso é fundamental minimizar as operações de dobra durante o projeto.

Além disso, a forma externa e os furos internos das peças perfuradas devem evitar cantos afiados, pois esses cantos podem afetar a vida útil do molde. Esse é outro fator importante a ser considerado durante o projeto da peça de chapa metálica.

O tamanho correto do furo, o raio interno e a altura e o raio de curvatura são vitais para melhorar o desempenho da chapa metálica. Ao projetar esses parâmetros de forma razoável, os problemas de fabricação podem ser evitados com eficácia e a qualidade e a precisão das peças de chapa metálica podem ser aprimoradas. Ao mesmo tempo, isso também pode ajudar a reduzir os custos e melhorar a eficiência da produção.