Como as curvas Z e N precisas transformam chapas de metal planas em formas complexas? Este artigo aborda as técnicas e precauções essenciais para dobrar Z e N na fabricação de chapas metálicas. Você aprenderá sobre procedimentos críticos, princípios de posicionamento e métodos especiais de processamento para garantir resultados precisos e eficientes em seus projetos de metalurgia. Obtenha insights sobre como essas técnicas de dobra podem aprimorar seus processos de fabricação, melhorar a qualidade do produto e evitar armadilhas comuns.

Definição: O processo de dobra no qual um material é dobrado em um padrão em ziguezague é chamado de dobra em Z.

Faixa de processo de dobra padrão:

A altura da dobra Z deve ser maior do que a soma do apótema da ranhura V e da espessura do material que está sendo dobrado.

H>T+V/2

O tamanho mínimo de processamento é determinado pelo modelo da máquina usada, enquanto o tamanho máximo de processamento é limitado pelo formato da mesa da máquina.

Procedimentos de dobragem Z

1) Processe a curva em L usando o método de processamento para curvas em L.

2) Posicione a borda da curva em L e processe-a em uma curva em Z (ou processe-a em uma curva em Z posicionando o outro lado da curva em L).

Princípios de colocação da peça de trabalho para dobragem em Z

Questões que precisam de atenção para a flexão em Z

1) O ângulo de flexão da curva em L deve ser preciso e, em geral, deve estar entre 89,5 e 90 graus.

2) O medidor traseiro deve ser puxado para trás para evitar que a peça de trabalho se deforme durante o processamento.

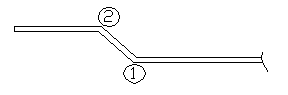

Métodos gerais de processamento de flexão Z

1) Se houver uma colisão, primeiro dobre 1 para formar um ângulo grande, depois dobre 2 e, em seguida, pressione 1.

2) Se não houver colisão, de acordo com o método geral de processamento de dobra em Z, primeiro dobre 1 e depois dobre 2.

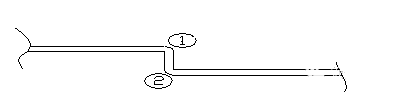

Para esse tipo de processamento, considerando o posicionamento e a interferência, a dobra 2 é primeiro dobrada a 90 graus, depois inserida na profundidade 1 e, em seguida, a profundidade 2 é complementada.

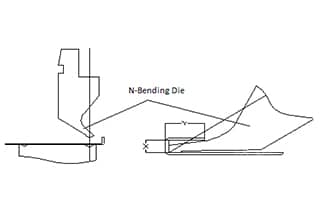

Método de processamento especial de flexão Z

1) Método de separação de linha central (matriz inferior excentricidade) - para processamento de amostras;

2) Moldagem com uma pequena matriz em forma de V - para produção em massa (a premissa é adicionar um coeficiente);

3) Processamento com uma matriz inferior aterrada - aplicável em todos os casos.

1) Processamento com matriz de deslocamento - aplicável à produção em massa dentro da faixa de processamento da matriz de diferença de passo.

2) Formação com uma matriz macia - aplicável à produção em massa.

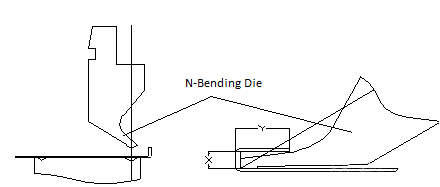

Definição: processar continuamente a mesma superfície de usinagem duas vezes para formar N dobras

Precauções para o processamento de dobras em N

O ângulo da primeira dobra não deve ser maior que 90°.

O medidor de retorno para a segunda dobra deve ser definido com base na superfície usinada.

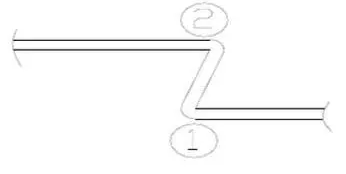

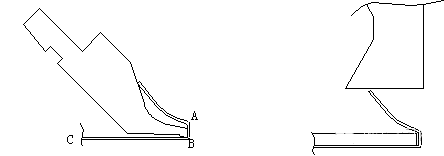

Método de processamento especial de curvatura N

Se houver uma leve interferência com o punção superior após a dobra N em Y, o material deverá ser aplainado com uma matriz de bainha após o processo de dobra N.

Se houver interferência significativa com o punção superior após a dobra N em Y, o material deverá ser dobrado primeiro para a posição de colisão após a dobra A linha de imprensae, em seguida, posicionado no ponto C e dobrado no ponto B. Finalmente, a matriz de bainha e o acolchoamento devem ser usados para moldar o material.

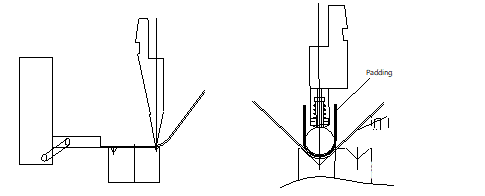

Processamento usando um punção e matriz de modelagem.

Processamento de arco

O processamento de arco pode ser dividido em duas categorias: corte circular com um modelo de dobra e corte circular com uma faca de arco.

As facas de arco são fornecidas em duas variedades: fixas e ajustáveis.

Precauções

R: Ao usinar com uma matriz baixa de 90°, a usinagem pode ser insuficiente e, nesse caso, é necessário empurrar manualmente o molde ou, se possível, usar uma matriz baixa de 88°.

B: Use um dispositivo de medição para verificar a precisão dimensional da peça de trabalho.

C: Ao processar um arco de 90°, o dado baixo deve ter um raio de 2 (R + T).