Você já se perguntou o que faz uma solda perfeita? Na soldagem a laser, o segredo está no uso do gás de proteção. Este artigo explora como diferentes gases, como nitrogênio, argônio e hélio, afetam a qualidade da solda e por que escolher o gás certo é crucial. Prepare-se para descobrir os elementos essenciais para obter soldas perfeitas!

O gás de proteção desempenha um papel fundamental na soldagem a laser, melhorando a qualidade da solda, protegendo a poça de fusão e evitando danos à óptica do laser. Sua aplicação pode ser categorizada em três tipos distintos, cada um atendendo a funções específicas no processo de soldagem:

A seleção e a otimização desses gases influenciam significativamente a qualidade da solda, a estabilidade do processo e a eficiência geral em soldagem a laser operações. Fatores como a composição do material, o projeto da junta de solda e os parâmetros do laser devem ser considerados ao determinar a configuração ideal do gás para uma aplicação específica.

A soldagem a laser contínua é um processo de união avançado que emprega feixes de laser de alta energia como fonte de calor concentrada para fundir com precisão a superfície das peças de trabalho, criando juntas de soldagem de alta qualidade e eficiência.

Durante a soldagem a laser de alta potência, o intenso feixe de laser aquece rapidamente o material além de seu ponto de fusão. No entanto, as temperaturas extremas geradas também podem causar a vaporização do metal, levando à formação de plasma de vapor metálico na zona de solda.

Essa pluma de plasma pode atenuar significativamente a energia do laser recebida, reduzindo a potência efetiva que chega à superfície da peça de trabalho. Consequentemente, isso afeta a estabilidade da poça de fusão e pode comprometer a qualidade e a consistência da solda.

Para atenuar esses problemas e garantir a estabilidade do processo, um gás de proteção cuidadosamente selecionado com alto potencial de ionização deve ser introduzido durante a soldagem. Normalmente, são usados gases inertes, como argônio ou hélio. O gás de proteção tem várias funções essenciais:

A aplicação adequada do gás de proteção resulta em um processo de soldagem mais estável, menos defeitos e uma superfície de solda uniforme e lisa com propriedades mecânicas aprimoradas.

Na soldagem a laser, o uso de gás de proteção terá um impacto na formação da solda, em sua qualidade, penetração e largura.

Na maioria das situações, o sopro do gás de proteção resultará em um efeito positivo na solda, mas também pode ter impactos desfavoráveis.

(1) O gás de proteção adequado pode proteger efetivamente o banho de solda e reduzir ou até mesmo eliminar a oxidação.

(2) Ele também pode reduzir os respingos durante a soldagem.

(3) O banho de solda se solidificará uniformemente e terá um formato uniforme e atraente.

(4) O gás de proteção adequado também pode reduzir o efeito de proteção da pluma de vapor metálico ou do plasma no laser, levando a uma maior utilização do laser.

(5) Além disso, o uso correto do gás de proteção pode reduzir porosidade da solda.

Desde que o tipo correto de gás, a taxa de fluxo e o modo de sopro sejam selecionados, os resultados desejados podem ser alcançados.

Entretanto, o uso incorreto do gás de proteção pode ter efeitos negativos na soldagem.

(1) O uso incorreto do gás de proteção pode resultar na degradação da solda;

(2) A escolha de um tipo de gás inadequado pode causar rachaduras na solda e também pode reduzir as propriedades mecânicas da solda;

(3) A seleção incorreta da taxa de fluxo de gás pode levar a um aumento da oxidação da solda (seja a taxa de fluxo muito alta ou muito baixa), ou o metal da poça de fusão pode ser severamente rompido por forças externas, levando ao colapso ou à formação irregular da solda;

(4) A seleção de um método incorreto de fluxo de gás pode resultar em falta de proteção para a solda, ou mesmo não ter nenhum efeito protetor, ou ter um impacto negativo na formação da solda;

(5) A penetração do cordão de solda será afetada pelo fluxo do gás de proteção, especialmente na soldagem de chapas finas.

Os gases de proteção comumente usados na soldagem a laser são o nitrogênio (N2), o argônio (Ar) e o hélio (He). Suas propriedades físicas e químicas são diferentes e, portanto, seu efeito na solda também varia.

A energia de ionização do N2 é moderado, com um valor maior que o do Ar e menor que o do He.

Sob a ação de um laser, a ionização de N2 é geralmente moderado, o que pode reduzir a formação de nuvens de plasma e aumentar a utilização efetiva do laser.

No entanto, quando o nitrogênio reage com a liga de alumínio ou o aço carbono a uma determinada temperatura, ele produz nitreto, o que pode resultar em uma diminuição da resistência e da fragilidade da solda e ter um impacto negativo nas propriedades mecânicas da junta de solda.

Portanto, não é recomendável usar nitrogênio como gás de proteção quando soldagem de liga de alumínio ou aço carbono.

Por outro lado, quando o nitrogênio reage com o aço inoxidável, ele pode melhorar a resistência da junta de solda e afetar positivamente as propriedades mecânicas da solda.

Como resultado, o nitrogênio pode ser usado como gás de proteção quando soldagem de aço inoxidável.

A energia de ionização do Ar é relativamente baixa e, sob a ação de um laser, seu grau de ionização é relativamente alto, o que pode afetar negativamente o controle da formação de nuvens de plasma e a utilização eficaz do laser.

Entretanto, a baixa reatividade do Ar com metais comuns e seu custo relativamente baixo o tornam uma opção atraente. Além disso, sua alta densidade permite que ele se afunde efetivamente acima da poça de solda, proporcionando um melhor ambiente de proteção.

Por esses motivos, o Ar é comumente usado como um gás de proteção convencional.

A energia de ionização do He é a mais alta e, sob a ação de um laser, seu grau de ionização é muito baixo, o que o torna eficaz no controle da formação de nuvens de plasma.

O laser pode atuar efetivamente em metais, e a baixa reatividade e a baixa atividade do He o tornam um bom gás de proteção para soldagem.

No entanto, o alto custo do He faz com que ele não seja adequado para uso generalizado em produtos produzidos em massa. Normalmente, ele é usado em pesquisas científicas ou em produtos de alto valor.

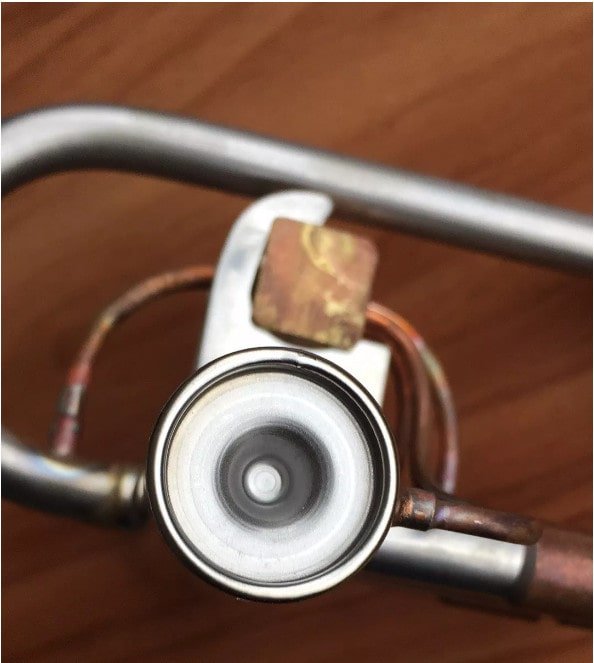

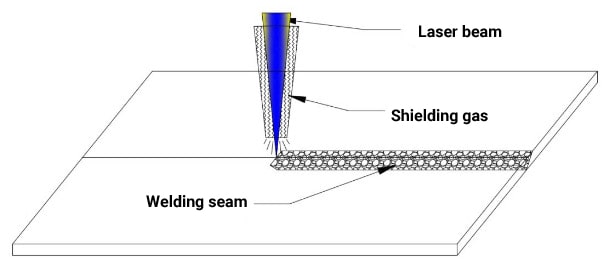

Atualmente, existem dois métodos principais de sopro de gás de proteção: um é o gás de proteção de sopro lateral do eixo lateral, conforme mostrado na Figura 1; o outro é o gás de proteção coaxial, conforme mostrado na Figura 2.

Fig. 1 Lado do eixo lateral soprando gás de proteção

Fig. 2 Gás de proteção coaxial

A escolha entre os dois métodos de sopro de gás de proteção envolve uma consideração abrangente de muitos fatores.

Em geral, recomenda-se usar o método de sopro lateral do gás de proteção.

Antes de tudo, é importante observar que o termo "oxidação" da solda é simplesmente um nome coloquial.

Teoricamente, ela se refere à reação química entre os componentes nocivos no ar e a solda, o que leva a uma diminuição da qualidade da solda.

A causa comum disso é a reação entre o metal de solda e elementos como oxigênio, nitrogênio e hidrogênio no ar em altas temperaturas.

Para evitar que a solda seja "oxidada", é necessário reduzir ou eliminar o contato entre o metal de solda e esses componentes nocivos em altas temperaturas.

Esse estado de alta temperatura abrange não apenas o metal fundido, mas também todo o processo, desde o momento em que o metal de solda é derretido até o momento em que ele se solidifica e esfria abaixo de uma determinada temperatura.

Por exemplo, titânio podem absorver rapidamente o hidrogênio em temperaturas acima de 300°C, o oxigênio em temperaturas acima de 450°C e o nitrogênio em temperaturas acima de 600°C.

Portanto, é essencial proteger o titânio solda de liga após a solidificação e o estágio abaixo de 300°C, ou ele será "oxidado".

Fica evidente que o uso de gás de proteção não deve proteger apenas o banho de solda em tempo real, mas também a área recém-solidificada da solda.

Como resultado, o gás de proteção de sopro lateral do eixo lateral, conforme mostrado na Figura 1, é geralmente usado.

Em comparação com a proteção coaxial (Figura 2), esse método oferece um escopo mais amplo de proteção, especialmente para a área em que a solda acabou de se solidificar.

Em aplicações práticas, nem todos os produtos podem usar o método de proteção por sopro lateral do eixo lateral.

Para alguns produtos específicos, somente o gás de proteção coaxial pode ser usado, e a escolha específica dependerá do estrutura do produto e a forma da junta.

Conforme ilustrado na Figura 3, o produto tem um formato de solda linear, com a forma de junta sendo uma junta de topo, junta sobreposta, junta de canto interno ou sobreposição junta de solda.

Para esse produto, é mais favorável usar o método de gás de proteção de sopro lateral do eixo lateral mostrado na Figura 1.

Fig. 3 Solda reta

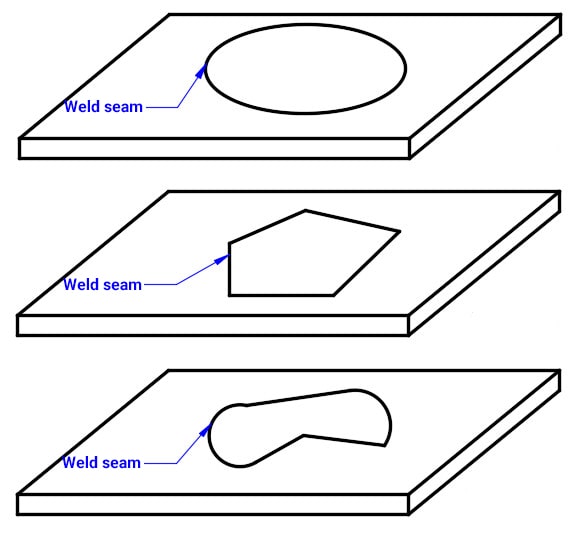

Conforme ilustrado na Figura 4, o produto tem uma forma de solda que é uma forma circular plana, uma forma multilateral plana, uma forma linear plana de múltiplos segmentos ou outras formas fechadas, e as formas de junta podem ser juntas de topo, juntas sobrepostas, juntas sobrepostas etc.

Portanto, o produto é mais adequado para usar o método de gás de proteção coaxial mostrado na Figura 2.

Fig. 4 Solda de gráfico fechado plano

A seleção do gás de proteção tem um impacto direto na qualidade, na eficiência e no custo da produção de soldagem.

No entanto, devido à diversidade de materiais de soldagem, a seleção de gás de solda é mais complexo na prática real de soldagem.

Para escolher o gás de proteção mais adequado, é importante levar em conta os seguintes aspectos material de soldagemO método de soldagem, a posição de soldagem e o resultado desejado da soldagem.

A única maneira de determinar a melhor opção é realizar um teste de soldagem.

Além de escolher o gás de proteção adequado com base no material de soldagem, também é necessário examinar o impacto do ângulo de sopro, da direção e da taxa de fluxo do gás de proteção na morfologia da solda.

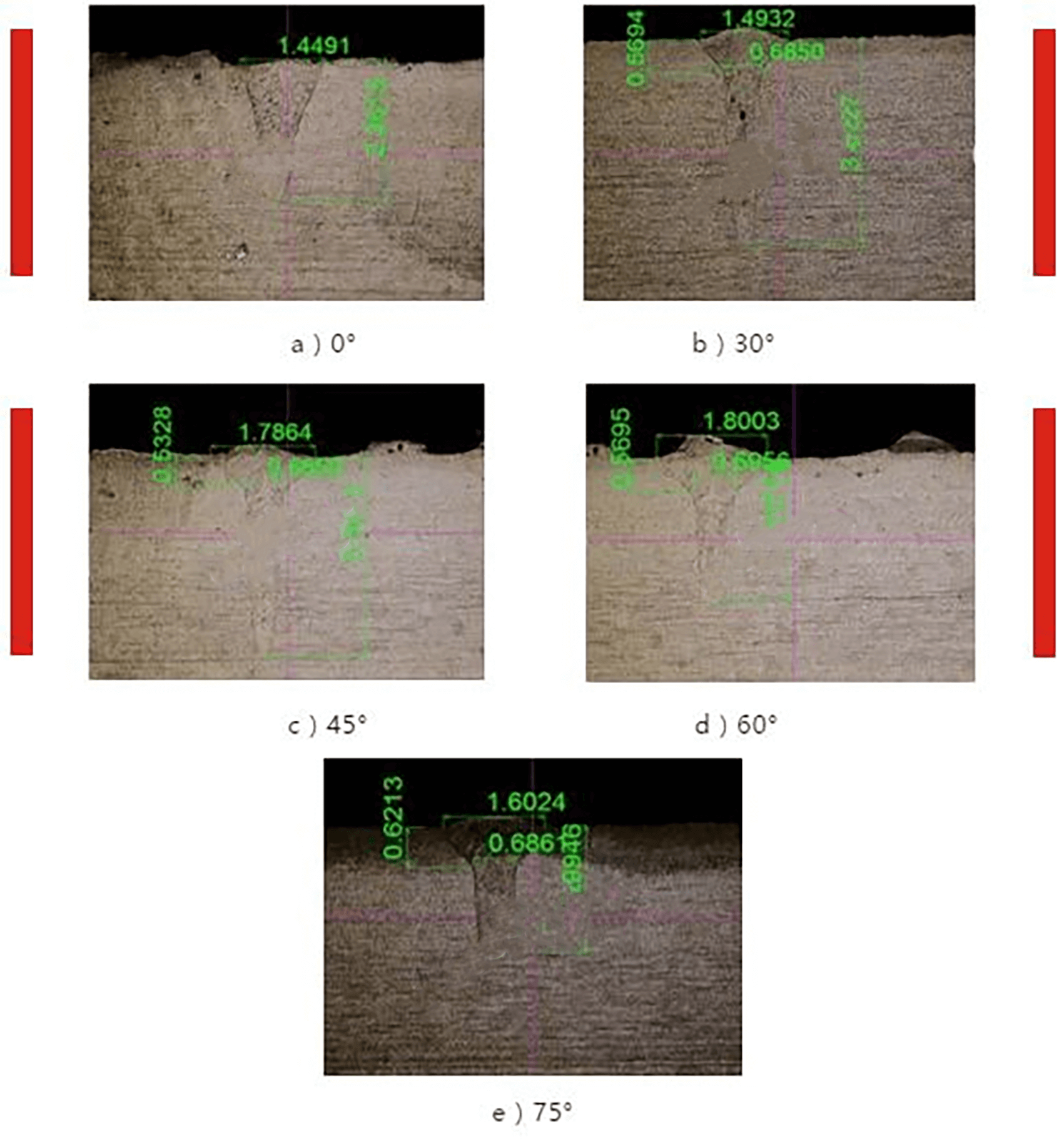

Foram realizados estudos para entender a influência de diferentes ângulos de sopro do gás de proteção na solda, sob as mesmas condições de soldagem.

Os resultados experimentais mostram que, sob o mesmo controle de outras variáveis, a tendência da influência da morfologia da solda permanece a mesma sob diferentes taxas de fluxo.

No entanto, à medida que a taxa de fluxo aumenta, o efeito sobre a penetração da solda se torna mais perceptível, enquanto o impacto sobre a superfície e a largura da solda diminui.

Para estudar especificamente o efeito do ângulo de sopro, a taxa de fluxo foi mantida em 5 L/min, enquanto outras variáveis foram controladas, e somente o ângulo de sopro foi alterado.

Os resultados do teste são mostrados na Figura 5, com um diagrama metalográfico da morfologia da solda em seção transversal exibido na Figura 6.

Fig. 5 Efeito de diferentes métodos de sopro na penetração e na largura da solda

Fig. 6 Morfologia da solda em diferentes ângulos de sopro

De acordo com os dados experimentais, a penetração da solda aumenta inicialmente e depois diminui à medida que o ângulo de sopro aumenta.

A 0° ou acima de 45°, a penetração diminui significativamente. A penetração máxima é obtida em um ângulo de sopro de 30°.

A largura da solda é determinada pela redução da intensidade do laser causada pelo plasma e pelo efeito do fluxo de gás na poça de solda.

Em um ângulo de sopro de 0°, a largura da fusão é a menor. À medida que o ângulo de sopro aumenta, a largura da fusão aumenta, mas há pouca alteração na largura da solda quando o ângulo está acima de 45°.

Análise de resultados

O impacto do gás de proteção na morfologia da solda é controlado principalmente pelo ajuste do tamanho do plasma, que determina a densidade de potência do laser que atinge a superfície da peça de trabalho.

Com base no diagrama metalográfico da seção transversal da solda, pode-se observar que a morfologia da solda tende à soldagem por condução térmica a 0° ou 75°, enquanto soldagem por penetração profunda é evidente a 30° e 45°.

Para concluir, sob o mesmo processo de soldagem Em relação aos parâmetros de sopro, recomenda-se usar um ângulo de sopro de 30° para aumentar a penetração, 45° para uma maior largura da superfície e 0° ou 75° para uma maior largura de fusão inferior.