Imagine conseguir uma solda perfeita com apenas um passe! A soldagem de um lado e a conformação de dois lados tornam isso possível, garantindo penetração total e qualidade impecável sem retrabalho na parte traseira. Este artigo se aprofunda nos meandros dessas técnicas, oferecendo orientação detalhada sobre como obter soldas uniformes e sem defeitos. Você aprenderá os métodos, os processos e as armadilhas comuns, garantindo que seus projetos de soldagem sejam mais eficientes e confiáveis. Continue lendo para dominar essa técnica transformadora em soldagem e metalurgia.

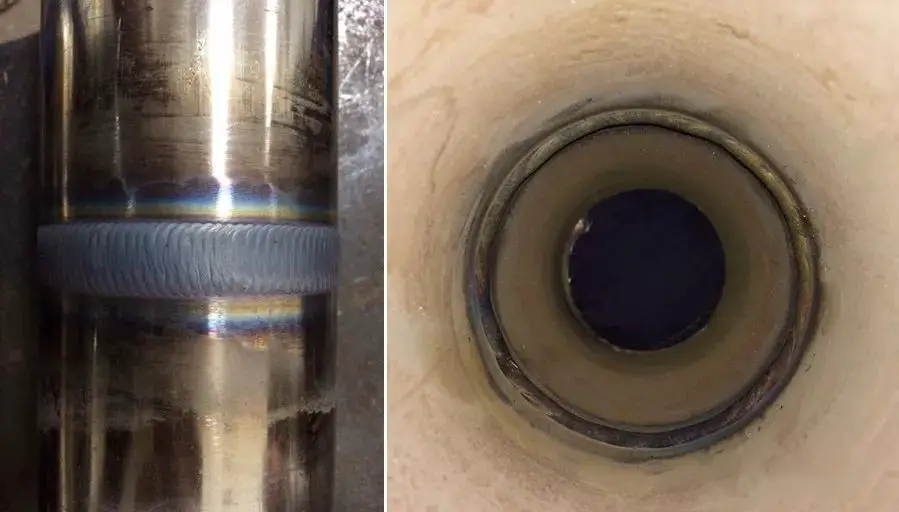

A soldagem de um lado e a conformação de dois lados são métodos e habilidades essenciais para soldadores envolvidos na soldagem de vasos de pressão, silos importantes e caldeiras. Também é usado na fabricação e instalação de importantes estruturas de aço soldadas que exigem penetração total mas não podem ser processadas e soldadas novamente na parte traseira dos componentes.

Durante essa soldagem, não são necessárias outras medidas auxiliares. No entanto, quando a soldagem de posicionamento é necessária na raiz da ranhura, diferentes espaços devem ser reservados de acordo com diferentes métodos de soldagem.

Quando a soldagem é realizada no lado frontal da ranhura, é possível obter soldas uniformes, regulares e qualificadas nos lados frontal e traseiro da ranhura. Essa operação de soldagem não convencional é conhecida como "soldagem de um lado e conformação de dois lados".

1.2.1 Método de soldagem por arco intermitente

Para iniciar o processo de soldagemEm seguida, coloque o painel de teste com a extremidade da pequena abertura no lado esquerdo. Posicione-o para a batida do arco e use um arco longo para pré-aquecer os componentes de soldagem por um determinado período de tempo. Em seguida, pressione o arco e gire o eletrodo lateralmente entre as duas bordas sem corte para soldar.

Quando o metal fundido da borda romba se conectar com o metal fundido do eletrodo, ouça o som de "porfirina", que indica que a ligação foi bem-sucedida. A luz do arco se apagará.

Durante cada arco contínuo, o centro do eletrodo de soldagem deve estar alinhado a 2/3 do banho de solda. Isso garante que os dois lados da borda romba sejam derretidos ao mesmo tempo. Quando o som de "porfirina" for ouvido, apague rapidamente o arco, permitindo que a poça de fusão recém-formada cubra cerca de 2/3 da poça de fusão formada anteriormente.

1.2.2 Contínuo soldagem a arco método

A soldagem a arco contínuo é uma tecnologia que envolve a queima contínua do arco durante a soldagem, sem apagar a luz do arco. Ela usa uma pequena abertura de ranhura e uma pequena corrente de soldagem no início, mantendo o arco curto soldagem contínua.

Os elementos básicos dessa tecnologia envolvem atingir o arco com o eletrodo e pressioná-lo ao mínimo. Em seguida, no ponto inicial da soldagem, o método de movimentação do eletrodo em forma de dente de serra com um pequeno passo é usado para girar o eletrodo lateralmente para pré-aquecer os componentes de soldagem.

O Vareta de solda deve ser enviado para a raiz o máximo possível para conduzir a ação de ruptura do eletrodo. Quando um som de "porfirina" for ouvido, a solda formará um furo dissolvido. O arco deve ser imediatamente transferido para qualquer posição da superfície da ranhura e, em seguida, um determinado ângulo do eletrodo deve ser usado entre as superfícies da ranhura.

A operação envolve pequenas ações ininterruptas que duram cerca de 2 segundos. Quando o arco derreter a raiz da ranhura em ambos os lados por cerca de 1,5 mm, a haste de soldagem deverá ser elevada em 1 a 2 mm. O eletrodo deve ser girado em ziguezague com um pequeno passo, de modo que o arco fique na frente do orifício de fusão enquanto a soldagem é realizada para a frente.

Durante a soldagem, é fundamental garantir que o centro da haste de soldagem esteja alinhado com a borda frontal do banho de solda e com a junção do metal de base, de modo que cada novo banho de solda se sobreponha ao banho de solda gerado anteriormente. Durante a extinção do arco, o eletrodo deve ser levado lentamente para o lado direito ou esquerdo, atrás da poça de fusão, e levantado para extinguir o arco.

Em soldagem de juntasNo início, o arco deve ser aceso a uma distância de 10 a 15 mm da cratera, e o eletrodo deve ser movido até a metade da cratera em velocidade normal. Em seguida, o eletrodo deve ser pressionado para baixo e, quando um som de "porfirina" for ouvido, deve-se fazer uma leve oscilação por 1 a 2 segundos. Depois disso, o eletrodo deve ser levantado de 1 a 2 mm para que possa ser movido para frente para soldar enquanto derrete a parte frontal do orifício de fusão.

(1) Espessura da placa: 12 mm, Especificação: 300 × 200 mm.

Corte a chapa usando oxigênio e gás acetileno, ou use tesouras de chapa e máquinas de corte e, em seguida, use métodos mecânicos, como plainas ou esmerilhadeiras angulares, para processar as ranhuras em forma de V.

Não são permitidos chanfros na parte de trás das ranhuras.

Certifique-se de que as ranhuras estejam retas, lisas e livres de rebarbas, protuberâncias e outras imperfeições.

(2) Para limpar o painel de teste, use uma lima para remover os cantos afiados da ranhura, mantendo o tamanho da borda cega de 0,5 a 1,0 mm. Remova a ferrugem, o óleo, os óxidos e outros contaminantes da ranhura e dentro de 20 mm em ambos os lados, deixando um brilho metálico.

(3) Montagem e solda de aderência do painel de teste.

Realize a solda de aderência em ambas as extremidades da parte traseira da placa de teste e reserve uma margem de contração.

Defina a folga da extremidade da solda em 3,0-3,5 mm, a extremidade final da solda em 3,5-4,0 mm e o comprimento da solda posicionada em cerca de 10-15 mm.

Certifique-se de que a solda posicionada esteja firme, especialmente na extremidade final da solda.

Para evitar qualquer impacto negativo na soldagem contínua ou fratura durante a soldagem causada pela redução da abertura da ranhura na seção não soldada devido ao encolhimento da solda, reserve uma margem de deformação reversa durante a soldagem posicionada, ou seja, uma deformação reversa do ângulo de 3° a 4°.

(4) Equipamento de soldagem: Máquina de solda a arco CC da série ZXG.

Tipo e polaridade da fonte de alimentação: Certifique-se de que a haste de soldagem CC não seja afetada por umidade e deterioração, que o núcleo de soldagem esteja livre de ferrugem e que o revestimento não rache ou caia.

Asse a haste de soldagem a 350-400°C antes do uso, mantenha a temperatura constante por 2 horas e solde em quatro camadas.

(5) Fixe a placa de teste: Coloque a placa de teste antideformada horizontalmente na estrutura de soldagem em uma altura apropriada.

O soldador não deve se sentar durante a soldagem e deve operar em uma posição agachada.

O ângulo da ranhura da placa de teste é de 60°.

2.2.1 Soldagem da camada inferior

A soldagem do primer pode ser realizada por meio de soldagem geral, soldagem de arco final ou soldagem de arco contínuo.

Para iniciar o processo de soldagemSe o arco de solda for acionado no lado interno da ranhura do painel de teste, o arco inferior deverá ser pressionado. A haste de soldagem deve ser girada levemente para frente e para trás entre as duas bordas sem corte da ranhura até que o ferro derretido na borda se combine com a gota derretida da haste de soldagem, produzindo um som de "porfirina" e formando a primeira poça derretida.

Nesse estágio, deve haver um orifício de dissolução na frente do tanque de dissolução com 0,5 a 1,0 mm de profundidade em ambos os lados da ranhura da placa de teste.

O método de soldagem oscilante transversal em ziguezague ou em forma de crescente é adotado para a operação da haste de soldagem. O comprimento do arco oscilante deve ser menor ou igual ao diâmetro do eletrodo. Um arco curto é usado para enviar o ferro fundido através da raiz da ranhura para a parte de trás da soldagem.

Quando a vareta de solda é transportada para ambos os lados da ranhura, é necessária uma pausa de 1 a 2 segundos. Essa pausa favorece a boa fusão do metal de adição e do metal de base e também evita a formação de cantos vivos na junção da solda e da ranhura, o que é útil para a remoção da escória.

2.2.2 Ângulo do eletrodo

O ângulo incluído da direção de avanço da soldagem é de 70° a 80°.

Um ângulo adequado do eletrodo é propício para separar a escória derretida do ferro derretido, mantendo a poça derretida limpa e brilhante o tempo todo e evitando a formação de escória. fixação.

Principais pontos da haste de soldagem: Olhe, ouça, seja preciso e breve.

O ângulo incluído para a direção de soldagem para frente deve estar entre 70° e 80°.

O ângulo adequado do eletrodo ajuda a separar a escória derretida do ferro derretido, mantém a poça derretida limpa e brilhante e evita o aprisionamento.

Os principais pontos para usar uma vareta de solda são: observar, ouvir, ser preciso e trabalhar com eficiência.

"Observar" significa prestar atenção ao formato da poça de fusão e ao tamanho do orifício de fusão, que determina a altura e o reforço da solda posterior.

A poça de fusão deve ter formato redondo ou oval e ser sempre clara e brilhante para separar a escória do ferro fundido.

O orifício de fusão deve ser tal que o arco derreta todas as bordas sem corte em ambos os lados e penetre de 0,5 a 1,0 mm no metal de base em cada lado.

Quando o furo é muito grande, a solda na parte de trás fica muito alta e, em casos graves, pode ocorrer cordão de solda ou queimadura.

Para remediar isso, o velocidade de soldagem deve ser aumentada, a faixa de oscilação do eletrodo em direção aos dois lados da ranhura deve ser aumentada e o ângulo incluído entre o eletrodo e a direção de soldagem deve ser reduzido.

Quando o furo é muito pequeno, a raiz da ranhura não é totalmente soldada, e a fusão da raiz da solda não é boa.

Para resolver isso, o arco inferior deve ser pressionado para aumentar o ângulo da haste de soldagem na direção para frente, diminuir a velocidade de soldagem e a amplitude de oscilação, reduzir o ângulo entre a haste de soldagem e a direção para frente da soldagem e manter o formato da poça de fusão e o tamanho do furo de fusão.

Durante a soldagem, é essencial controlar a direção do fluxo do ferro fundido e da solução.

O arco elétrico deve sempre queimar na frente do ferro fundido.

A força de sopro reversa do gás gerado pelo arco elétrico e pela fusão do revestimento é usada para soprar o ferro fundido para a parte traseira da piscina fundida, garantindo penetração da soldaA separação da escória fundida e do ferro e a redução dos possíveis defeitos de inclusão e porosidade da escória.

Além disso, é necessário observar a fusão da ranhura soldada o tempo todo.

A borda traseira da poça de fusão deve estar completamente fundida com as ranhuras em ambos os lados.

"Ouvir" significa que o soldador não deve se distrair durante a soldagem e deve ouvir o som da "porfirina" quando o arco rompe a placa de teste.

Se esse som não for ouvido, a raiz da ranhura não foi quebrada pelo arco, e continuar a soldar para frente resultará em uma solda impermeável.

Em geral, mantenha a extremidade do eletrodo a 2 ou 3 mm de distância da raiz do sulco.

"Preciso" significa que a posição de contato do arco deve ser precisa. Cada nova poça de fusão deve sobrepor a anterior em 2/3 para garantir que 1/3 do arco esteja diretamente na frente da poça de fusão.

Quando o soldador ouvir o som "por por", ele deverá extinguir rapidamente o arco atrás da poça de fusão. Dessa forma, o efeito protetor do arco sobre a poça de fusão pode ser totalmente exercido, evitando a formação de poros.

Curto" refere-se ao tempo para extinção do arco e soldagem de topo, que deve ser concluído o mais rápido possível; caso contrário, podem ocorrer defeitos de contração a frio, e rachaduras metálicas pode ocorrer devido à fusão insuficiente entre as poças de fusão.

Para evitar furos de contração a frio, aumente a frequência de extinção do arco e reduza o tempo de contato do arco. Enquanto a poça de fusão anterior ainda estiver líquida, a próxima poça de fusão já deverá estar formada, de modo que a poça de fusão permaneça em um estado de alta temperatura.

Para o método de ruptura de dois pontos, a frequência de extinção do arco deve ser de 50 a 60 vezes por minuto, enquanto para o método de ruptura de um clique, a frequência de extinção do arco deve ser de cerca de 80 vezes por minuto.

2.2.3 Juntas

Os diferentes tipos de juntas são categorizados como conexões quentes e conexões frias, e suas descrições são fornecidas separadamente a seguir.

Conexão quente:

Para soldar no estado quente da cratera do arco, acenda o arco na inclinação, 10 a 15 segundos atrás da cratera. Solde em direção à parada frontal do arco para aumentar gradualmente a temperatura na parte inferior da cratera. Em seguida, pressione o eletrodo para baixo ao longo do orifício pré-fundido. Quando ouvir o som de "porfirina", pare e levante o eletrodo para soldagem normal.

É melhor substituir o eletrodo mais cedo do que mais tarde.

Conexão fria:

Quando a cratera do arco tiver esfriado, remova a cratera do arco e os primeiros 10 mm de escória derretida do aço carbono. Limpe a área e, em seguida, recoloque a vareta de solda.

No ponto mais baixo da inclinação, pressione rapidamente a vareta de solda para baixo ao longo do orifício pré-fundido. Quando você ouvir o som de "porfirina", faça uma pausa de cerca de 1 segundo antes de levantar a vareta de solda para iniciar a soldagem normal.

Há dois métodos para a quebra do arco técnica de soldagem: as técnicas de perfuração de um clique e de dois cliques.

Para a técnica de perfuração com dois cliques, o arco é aceso em ambos os lados da ranhura e uma gota de ferro fundido é lançada primeiro na borda romba esquerda, seguida por uma gota de ferro fundido na borda romba direita, alternando gradualmente.

Essa técnica de soldagem é adequada para trabalhos com grande folga na montagem da solda.

Para o método de penetração com um clique, o arco inflama as bordas sem corte em ambos os lados da ranhura e derrete simultaneamente.

O modo básico de operação é o seguinte: acender o arco.

Durante a soldagem, comece fazendo um arco no lado interno da ranhura na extremidade inicial do painel de teste. Pré-aqueça a parte inicial com um arco longo e, em seguida, abaixe o arco e gire o eletrodo para frente e para trás entre as duas bordas sem corte.

Quando o ferro derretido na borda romba da ranhura se combinar com a gota de metal do eletrodo e for ouvido um som de "porfirina", a primeira poça de fusão será formada e o arco se extinguirá.

Nesse ponto, a extremidade frontal da primeira poça de fusão se tornará um orifício fundido, que deve ser feito com 0,5 a 1,0 mm de profundidade em ambos os lados da placa de teste. Substitua a junta da haste de solda.

O método para trocar a vareta de soldagem durante a soldagem com quebra de arco é basicamente o mesmo da soldagem com arco contínuo. Antes de trocar a vareta de solda, para evitar furos de contração a frio devido à extinção do arco, o arco não deve ser extinto muito rapidamente. Duas ou três gotas de ferro fundido devem ser enviadas para a borda ou para o norte do banho de solda com antecedência, o banho de solda posterior deve ser preenchido e a temperatura do banho de solda deve ser controlada para resfriá-lo lentamente.

Um orifício de solda deve ser formado na frente do banho de solda. Pressione o arco para baixo em um lado da ranhura e solde cerca de 10 mm antes de extinguir o arco. Isso garante que o ferro fundido na poça de fusão traseira esteja cheio e seja suficiente para evitar defeitos de contração a frio.

Após a troca rápida do eletrodo, o arco deve ser iniciado dentro de 10 a 15 mm da frente da cratera. Após a ignição, o arco deve ser esticado para trás e o metal a ser soldado deve ser pré-aquecido com um arco longo.

Em seguida, o arco deve ser pressionado para baixo cerca de 10 mm atrás da cratera. A haste de soldagem deve ser operada continuamente até a raiz da cratera.

Depois de ouvir o som de "porfirina", o arco deve ser interrompido por cerca de 2 segundos para ser extinto. Em seguida, o método original de soldagem a arco intermitente deve ser usado para continuar a soldagem.

Observe o seguinte:

(1) A espessura da solda do primer na frente e atrás da ranhura deve estar entre 1,5 e 2,0 mm.

(2) Os soldadores devem girar a barra usando os pulsos de maneira flexível.

(3) Quatro soldas, cada uma com 300 mm de comprimento, devem ser concluídas.

2.2.4 Soldagem da camada de enchimento

Depois que a escória de soldagem da camada anterior tiver esfriado, remova completamente a escória e os respingos, prestando atenção especial aos cantos.

Depois que a escória for removida, use uma escova de aço para limpar a área até que a superfície metálica fique exposta.

Inicie o arco a 10 mm de distância do início da solda e, em seguida, retorne o arco para o ponto inicial da soldagem.

Use um eletrodo em forma de meia-lua ou de dente de serra e faça uma pequena pausa quando o eletrodo oscilar para qualquer lado da ranhura para estabilizar o arco.

Mova-se rapidamente pelo meio da ranhura, mantendo o arco o mais baixo possível. Isso ajudará a facilitar a remoção de impurezas nos cantos afiados do sulco profundo e evitará a inclusão de escória.

Mantenha o equilíbrio na poça de fusão e em ambos os lados da ranhura para evitar a formação de inclusões de escória na junção entre o metal de adição e o metal de base. Isso é difícil de limpar.

O ângulo incluído entre a haste de soldagem e o progresso da soldagem deve ser de 75° a 85°.

Adote um arco curto durante a soldagem e garanta que a piscina de solda seja redonda ou oval, com formato e tamanho consistentes.

Mantenha uma velocidade de soldagem uniforme e uma espessura consistente da pasta de solda.

Use métodos térmicos ao soldar a junta.

Antes de trocar a vareta de solda para interromper o arco, adicione um pouco de ferro fundido à poça de solda formada.

Após uma rápida troca da vareta de soldagem, acenda o arco cerca de 10 mm à frente da cratera do arco.

Em seguida, puxe o arco até 2/3 da cratera, preencha a cratera primeiro e depois continue com a soldagem normal.

Escalonar as juntas de conexão de cada camada da solda.

A altura de preenchimento da última camada deve ser de 0,5 a 2,0 mm menor do que a superfície do metal de base, e o formato deve ser alto em ambos os lados e côncavo no meio.

Verifique se a solda está lisa e se a ranhura é excessiva para garantir que a ranhura seja claramente visível durante a soldagem da cobertura. Isso ajudará a garantir que a borda da solda de cobertura fique reta.

2.2.5 Soldagem da camada de cobertura

O método de golpe de arco para a camada de cobertura é o mesmo que para a camada de preenchimento. Use um eletrodo em forma de meia-lua ou em forma de dente de serra transversal.

A amplitude de oscilação do eletrodo deve ser ligeiramente maior do que a da camada de preenchimento. Certifique-se de que a amplitude da oscilação seja consistente durante a oscilação e que a velocidade do eletrodo seja uniforme.

O formato do banho de solda é oval. Tente manter a forma e o tamanho do tanque aproximadamente iguais e use soldagem com arco curto.

Quando a vareta de solda chegar à borda da ranhura, estabilize o arco e pare a ponta. A fusão na borda da ranhura deve ser de aproximadamente 1,0 a 2,0 mm.

Os dois lados das bordas da solda devem ser bem fundidos para evitar cortes inferiores.

A velocidade de avanço da soldagem deve ser uniforme para que a superfície da solda fique lisa e bonita.

Ao usar juntas de haste de solda, adote o método de junta quente.

Antes de substituir a vareta de solda para extinguir o arco, adicione levemente ferro fundido à poça de solda.

Depois de substituir a haste de soldagem, acenda o arco cerca de 10 mm à frente da cratera e, em seguida, puxe o arco de volta para 2/3 da cratera, preencha a cratera e, em seguida, realize a soldagem convencional.

Se a parte da junta for desviada, a parte da junta será maior. Se a junta for desviada, ocorrerá o defeito de desarticulação da solda.

Em resumo, os defeitos comuns que podem ocorrer durante o processo de junta de topo de placa a placa, soldagem de um lado e formação de dois lados incluem: bolsas de ar, penetração incompleta, fusão incompleta e cordão de solda formação, entre outros.

Na seção a seguir, analisaremos e detalharemos esses possíveis defeitos com mais detalhes.

Os furos de ar são formados no metal de solda quando o gás presente no banho de solda não consegue escapar antes que o metal de solda se solidifique durante a soldagem.

Esse gás pode ser absorvido pela poça de fusão a partir do ambiente externo, sendo o hidrogênio e o monóxido de carbono os gases mais comuns. Ele também pode ser produzido como resultado da reação do metal durante a soldagem.

Por exemplo, se o metal de base contiver uma quantidade excessiva de enxofre, haverá formação de bolsões de gás durante o processo de fusão com o metal do eletrodo.

(1) As principais causas da porosidade durante a soldagem são analisadas a seguir:

A superfície do metal de base ou do metal de enchimento que está sendo soldado deve estar limpa e livre de impurezas, como manchas de óleo e ferrugem.

É importante garantir que o fluxo de soldagem ou o eletrodo seja completamente seco antes da soldagem, pois a presença de umidade pode fazer com que ele se decomponha em gás durante o processo de soldagem, levando a um aumento na formação de poros.

A baixa energia linear durante a soldagem resulta no resfriamento rápido da poça de fusão, o que dificulta o escape do gás do metal de solda em tempo hábil.

A desoxidação inadequada do metal de solda também pode levar a um aumento na formação de poros de oxigênio.

Fatores ambientais, como umidade excessiva em dias de chuva ou neblina, podem fazer com que a solda absorva umidade do ar circundante durante a soldagem, aumentando ainda mais a formação de porosidade.

(2) Prejuízo dos estômatos.

Há várias especificações que regulam o número de poros permitidos.

No entanto, a presença de orifícios de ar durante a soldagem pode diminuir a área seccional efetiva da solda, afrouxar a junta, reduzir sua resistência e resultar em acidentes de produção, como vazamentos.

A porosidade também pode gerar defeitos estruturais que causam estresse concentrado e danificam os componentes, reduzindo sua resistência e afetando sua vida útil.

Portanto, é essencial analisar as causas dos poros individualmente e evitar fatores externos que possam levar à sua formação. Essa abordagem ajudará a minimizar a ocorrência de poros durante a soldagem.

3.2.1 Causas da penetração incompleta

(1) O ângulo da ranhura da placa de teste pode ser reduzido, a borda cega pode ser muito grande ou a folga de montagem pode ser muito pequena, resultando em insuficiência de soldagem por pontos comprimento e uma solda muito fina. As tensões de tração e contração durante a soldagem podem fazer com que a lacuna no ponto de solda por pontos se torne menor, ou o eletrodo selecionado pode ser muito grande, impedindo que o metal depositado atinja a raiz da ranhura.

(2) Uma velocidade de soldagem muito rápida ou uma corrente de soldagem muito pequena pode causar uma diminuição da força de penetração do arco, poças de fusão rasas e fusão insuficiente das bordas da solda. O tempo de queima do arco da soldagem de ruptura em ambos os lados da ranhura também pode ser muito curto para formar um furo de determinado tamanho.

(3) O ângulo inadequado do eletrodo ou o desvio magnético do arco pode fazer com que o calor do arco seja perdido ou desviado para um lado, resultando em uma penetração incompleta.

(4) Durante a soldagem com primer, pode ocorrer uma penetração incompleta na junta. Essa é uma ocorrência comum em soldagens de placas após a troca da vareta de solda. A temperatura do arco de impacto diminui, causando uma grande diferença de temperatura entre as partes soldadas e não soldadas, uma grande lacuna entre as placas de teste, e a soldagem é realizada antes do tempo necessário para a penetração incompleta. temperatura de pré-aquecimento é atingido. Como resultado, o arco na junta não consegue romper rapidamente a borda cega da peça de teste, causando uma seção de penetração incompleta na junta e resultando em defeitos.

3.2.2 Medidas para evitar defeitos de penetração incompleta

(1) Escolha o ângulo correto do eletrodo.

Ao realizar a soldagem de apoio, é importante controlar adequadamente a velocidade de soldagem para garantir que o arco derreta totalmente a raiz.

(2) Limpe completamente a solda da ranhura para remover qualquer óleo, ferrugem ou outros detritos.

(3) Durante o processo de soldagem, se o eletrodo excêntrico causar deflexão do arco, ajuste imediatamente o ângulo do eletrodo. Gire o eletrodo na direção oposta à deflexão do arco para alinhar o arco com a poça de fusão ou substitua o eletrodo.

(4) Monitore atentamente a condição de fusão durante a soldagem para garantir a fusão adequada.

(1) A borda chanfrada é muito cega e a folga de montagem é muito grande.

(2) Durante soldagem planaSe o metal líquido cair devido à gravidade, a corrente de soldagem excessiva e a velocidade de soldagem lenta podem fazer com que a temperatura e o volume da borda da solda aumentem. Isso pode resultar na queda do metal líquido devido à gravidade.

(3) O ângulo inadequado da haste de solda também pode ser um problema durante a soldagem.

Medidas de prevenção para sobreposição de solda:

(1) Escolha o tamanho adequado para a borda cega e a folga de montagem e regule o tamanho do furo de fusão durante o processo de soldagem.

(2) Controle rigorosamente a corrente e a temperatura entre camadas.

(3) Escolha um ângulo de eletrodo adequado e gire o eletrodo mais rápido no meio e mais devagar nos dois lados.

(4) Observe cuidadosamente o estado da poça de fusão.

(5) Se houver mais faíscas pequenas pulverizadas da poça de fusão, apague o arco imediatamente para diminuir a temperatura da poça de fusão antes de continuar com o processo de soldagem.