A solda a ponto é uma técnica crucial na fabricação, mas o que você realmente sabe sobre ela? Nesta postagem do blog, vamos nos aprofundar nos meandros da soldagem a ponto, explorando seus princípios de funcionamento, os principais estágios e os fatores críticos que influenciam a qualidade da solda. Seja você um engenheiro ou um simples curioso, junte-se a nós nesta fascinante jornada para desvendar os segredos por trás desse método essencial de união.

O princípio de funcionamento da soldagem por pontos é baseado no efeito térmico da corrente. Na soldagem por pontos, duas peças a serem soldadas são primeiramente fixadas pelos eletrodos superior e inferior sob a ação de uma pinça de soldagem ou do cilindro da pistola de soldagem.

Em seguida, uma corrente de soldagem (geralmente variando de alguns milhares a dezenas de milhares de amperes) derrete o metal no ponto de soldagem de acordo com a Lei de Joule, Q=0,24I²Rt. temperatura de soldagem é atingida, a corrente é cortada. Sob a pressão do eletrodo, o metal fundido esfria e se cristaliza, formando uma pepita de solda.

A soldagem a ponto é usada principalmente para a soldagem de chapas finas, e os estilos de junta geralmente adotam juntas sobrepostas e juntas flangeadas.

Há muitos tipos de solda a ponto. Em nossa oficina de montagem, usamos principalmente dois tipos: ponto único de dupla face e ponto duplo de face única.

Ponto único de dupla face

O ponto único de dupla face é a forma mais amplamente usada de soldagem por pontos. Os exemplos incluem pendurar máquinas de soldagem por pontos e soldadores de ponto de assento. Sua característica é que apenas um ponto pode ser soldado de cada vez.

Ponto duplo de um lado

O ponto duplo de face única é aplicado principalmente na mesma superfície da peça de trabalho, com um grande pedaço de placa condutora de cobre (bloco) com excelente condutividade no outro lado.

As duas extremidades do fio secundário do transformador de soldagem são conectadas aos eletrodos, e a peça de trabalho é pressionada entre o eletrodo e a almofada de cobre.

Portanto, materiais isolantes devem ser usados para separar o bloco de eletrodos do suporte do bloco elétrico ao montar vários blocos de eletrodos da máquina de solda a ponto. Durante a manutenção, a almofada isolante original deve ser instalada para evitar desvios durante a soldagem.

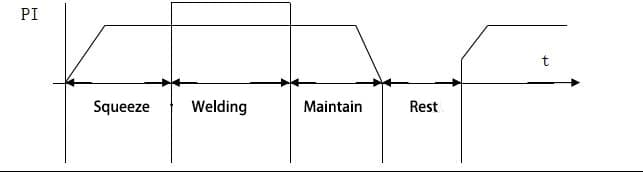

Cada ponto processo de soldagem deve passar por quatro estágios: apertar, soldar, segurar e descansar. Cada estágio dura um determinado período de tempo, especificamente o tempo de compressão tapertar, tempo de soldagem tsolda, tempo de espera tmantere o tempo de descanso tdescanso. Esses quatro processos são indispensáveis para a qualidade da soldagem por pontos. Conforme mostrado no diagrama:

(1) Apertar:

O tempo de compressão refere-se ao tempo desde o momento em que o eletrodo começa a aplicar pressão na peça de trabalho até o início da eletrificação. Durante esse tempo, o eletrodo deve aplicar a pressão necessária para a soldagem, a fim de garantir o contato próximo entre as peças.

Se o tempo de compressão for muito curto e a eletrificação começar antes que as duas peças de trabalho estejam em contato próximo, a alta resistência de contato poderá resultar em queimaduras durante a soldagem por pontos.

(2) Soldagem:

O tempo de soldagem refere-se à duração do contato do eletrodo durante o processo de soldagem por pontos, uma etapa crucial do processo. Durante a soldagem, a corrente que passa pelo eletrodo flui para a peça de trabalho, gerando intenso calor resistivo no ponto de soldagem.

O metal no ponto focal do calor derrete primeiro, e o metal derretido é cercado pelo metal ainda não derretido e pelo anel de metal de estado plástico, impedindo que o metal derretido se espalhe.

Com o passar do tempo, o núcleo fundido se expande. A velocidade de aquecimento durante a soldagem é muito rápida, e a temperatura do núcleo de baixo carbono soldagem por pontos em aço pode atingir mais de 1800°C (excedendo o ponto de fusão do metal em 200-300 graus) em 0,06 a 0,1 segundos. Às vezes, quando a corrente é muito alta ou o tempo de soldagem é muito longo, podem ocorrer respingos sob a pressão do eletrodo.

Em geral, uma pequena quantidade de respingos é aceitável, mas respingos excessivos pode afetar a qualidade da soldagem e criar amassados profundos. Normalmente, a profundidade do amassado não deve exceder 20% da espessura da peça.

(3) Manutenção:

O tempo de manutenção refere-se ao período entre o desligamento da energia e o levantamento do eletrodo, durante o qual o metal líquido dentro do anel de plástico se cristaliza sob pressão, formando o núcleo de soldagem.

Se a corrente de soldagem for cortada antes que o metal líquido no núcleo de soldagem tenha tempo de se cristalizar e o eletrodo se eleve, o metal do núcleo de soldagem se solidificará no anel de plástico fechado, resultando em encolhimento ou estruturas porosas devido à reposição insuficiente de volume.

Claramente, a resistência de um núcleo de solda com retração ou estruturas porosas é muito baixa, portanto, o tempo de manutenção é indispensável.

Isso garante que o núcleo de soldagem se cristalize sob pressão, resultando em uma estrutura densa. Para chapas de aço de baixo carbono com espessura de 1 a 1,5 mm, o tempo de manutenção é de 0,1 a 0,2 segundos, enquanto para a soldagem de aço de baixo carbono com espessura de 8 a 10 mm, a cristalização completa do núcleo de soldagem requer cerca de 1,5 a 2,5 segundos.

Portanto, o tempo de manutenção não deve ser inferior a esse valor. Entretanto, tempos de manutenção excessivamente longos também não são desejáveis.

(4) Descanso:

O tempo de descanso refere-se ao período entre o levantamento do eletrodo da peça de trabalho e o início da aplicação da pressão no próximo ciclo. Desde que satisfaça os requisitos de tempo para a movimentação da peça de trabalho, o posicionamento e as ações mecânicas da máquina de solda, quanto menor esse tempo, melhor, pois resulta em maior produtividade.

O ciclo de soldagem por pontos mencionado acima é o mais básico e é indispensável para a soldagem por pontos de qualquer metal ou liga.

A fonte de calor da soldagem por pontos é o calor de resistência gerado quando a corrente passa pelo metal que está sendo soldado.

Portanto, a resistência durante a soldagem por pontos e sua distribuição são fatores críticos que afetam a qualidade da soldagem por pontos. A resistência R durante a soldagem por pontos inclui a resistência de contato R polo entre o eletrodo e a peça de trabalho, a resistência efetiva R peça da peça de trabalho e a resistência de contato R toque entre as peças de trabalho.

A relação é a seguinte: R = 2Rpolo + Rtoque + 2Rpeçaentão o calor de resistência gerado durante a soldagem por pontos é: Q = 0,24I2(2Rpolo + 2Rtoque + 2Rpeça)t.

Vale ressaltar que, durante o processo de soldagem por pontos, à medida que a peça de trabalho é aquecida e a temperatura aumenta gradualmente, a resistência inerente da peça de trabalho e a resistência de contato, bem como a corrente de soldagem, apresentam mudanças significativas.

Portanto, calcular com precisão o calor de resistência produzido durante a soldagem por pontos usando a primeira lei de Joule é um desafio. Abaixo estão três resistências principais relacionadas à soldagem por pontos.

A resistência de contato está relacionada à pressão do eletrodo, às propriedades do material e à condição da superfície das peças. À medida que a pressão do eletrodo aumenta, as saliências na superfície da peça de trabalho de soldagem são esmagadas, aumentando o número e a área dos pontos de contato e reduzindo, assim, a resistência de contato.

Na soldagem por pontos, quando a capacidade da máquina de soldagem é pequena, às vezes a resistência de contato é ajustada alterando-se a pressão do eletrodo para regular o calor durante a soldagem por pontos e melhorar a qualidade da soldagem.

Da mesma forma, se o material for mais macio, a resistência ao esmagamento será menor. Portanto, sob a mesma pressão, a superfície de contato aumenta, reduzindo a resistência de contato. Quando óxidos e sujeira, especialmente óxidos de baixa condutividade, estão presentes no superfície de soldagemEles inibem significativamente a passagem de corrente e aumentam a resistência de contato.

A resistência de contato também depende da temperatura. Durante o processo de aquecimento da soldagem, à medida que a temperatura da peça de trabalho aumenta gradualmente, a força de esmagamento dos pontos de contato diminui, aumentando rapidamente a área de contato e reduzindo drasticamente a resistência de contato. Quando a temperatura da peça de aço está próxima de 600°C, sua resistência de contato praticamente desaparece.

A resistência de contato entre o eletrodo e a peça de trabalho é geralmente cerca de metade da resistência de contato entre as peças de trabalho, ou seja, Rpolo = 0.5Rtoque. Essa resistência é prejudicial à soldagem por pontos; quanto menor ela for, melhor.

Se essa resistência for muito alta, a temperatura no ponto de contato entre o eletrodo e a peça de trabalho se torna excessiva, causando respingos na superfície ou queimaduras. Além disso, o eletrodo pode soldar facilmente com a peça de trabalho, desgastar seriamente o eletrodo e criar dificuldades na soldagem por pontos.

Manchas de óleo, impurezas e ferrugem na superfície da peça de trabalho podem levar a esses efeitos adversos. Além disso, quando o eletrodo carrega materiais de ferro, ele deve ser limpo completamente antes da soldagem.

Durante a soldagem por pontos, o calor necessário para formar o núcleo de soldagem é gerado principalmente pela resistência interna da peça de trabalho, sendo responsável por mais de 90% do calor necessário para o núcleo de soldagem.

A resistência interna efetiva R da peça de trabalho está relacionada à espessura da peça, ao diâmetro D da superfície de contato entre o eletrodo e a peça de trabalho e ao coeficiente de resistência do material da peça de trabalho soldada, que pode ser representado pela equação a seguir:

Rpeça = Kxδ⁄D²ΧP

onde:

Durante a soldagem por pontos, o calor total Q produzido pela corrente que passa pela resistência da peça de trabalho e pela resistência de contato pode ser dividido em duas partes principais. Uma parte de Q é consumida no local de soldagem e em suas áreas adjacentes, aquecendo essa parte do metal até a temperatura de soldagem para permitir a soldagem.

Essa parte do calor é útil para a realização da soldagem, e a chamamos de efeito Q de calor efetivo. A outra parte do calor é usada para compensar o calor Q1 do metal frio ao redor do local de soldagem, o calor Q2 retirado pelo eletrodo e pela água de resfriamento e o calor Q3 irradiado para o ar ao redor.

Essa parte do calor não é usada para aquecer o metal que está sendo soldado e é inútil para a formação térmica do núcleo de soldagem. É um desperdício de calor e, portanto, é chamado de calor inútil ou calor perdido. Conforme mostrado na figura:

A relação acima pode ser expressa por meio de uma equação de equilíbrio:

Q = Qeficaz + Qperda = Q1 + Q2 + Q3 + Qeficaz

O tamanho do calor efetivo depende do volume, da temperatura e das propriedades físicas térmicas da área de soldagem ou do metal. Quando o volume da material metálico na área de soldagem é fixo e não tem relação com o tempo de aquecimento. No entanto, a perda de calor Qperda está relacionado à duração do tempo de aquecimento; quanto maior o tempo, maior o Qperda.

Qeficaz está intimamente relacionado ao volume, à temperatura e às propriedades físicas térmicas do metal na área de soldagem. Quanto mais espessa for a peça de trabalho, maior será o volume do metal na área de soldagem e, portanto, mais calor será necessário durante a soldagem por pontos.

Qperda também está relacionada ao volume do metal, às propriedades físicas térmicas do material metálico e à temperatura do meio circundante.

Quando o tamanho da peça de trabalho de soldagem é maior, a condutividade térmica do metal é melhor, a temperatura do meio circundante é menor e o tempo de soldagem é maior, então Qperda também é maior. Isso significa que alguns metais coloridos com boa condutividade térmica são mais difíceis de soldar por pontos do que o aço de baixo carbono.

Além disso, Qperda aumenta com o tempo, portanto, durante a soldagem, sob a premissa de que a potência da máquina de soldagem é suficiente para garantir a qualidade da soldagem, tente usar tempos de soldagem mais curtos e correntes de soldagem maiores.

A relação entre a temperatura de aquecimento da área de soldagem e o tempo de aquecimento é que, independentemente da potência da máquina de soldagem, à medida que o tempo de aquecimento aumenta, a temperatura no início da área de soldagem aumenta rapidamente e, por fim, tende a um valor constante.

Isso ocorre porque, à medida que o tempo de aquecimento se estende, embora o calor liberado pelo eletrodo esteja aumentando, o calor conduzido para o metal frio circundante, o eletrodo e o calor perdido para o meio circundante também aumentam.

Por fim, o calor liberado pela resistência por unidade de tempo e a perda de calor são iguais, atingindo um estado equilibrado, de modo que a temperatura de trabalho também atinge um valor estável.

Portanto, para obter pontos de solda de alta qualidade, não é possível usar incessantemente o método de estender o tempo de soldagem para reduzir a eficiência térmica para atingir o tempo de soldagem, pois a temperatura da área a ser soldada na peça de trabalho nunca atingirá a temperatura de soldagem.

A especificação de soldagem por pontos envolve a gama de parâmetros intimamente relacionados à qualidade da soldagem para garantir a boa qualidade da soldagem durante o processo de soldagem por pontos. As principais especificações dos parâmetros do processo durante a soldagem por pontos incluem corrente de soldagem, tempo de soldagem, pressão do eletrodo e diâmetro da face de trabalho do eletrodo.

A especificação dos parâmetros de soldagem por pontos tem uma relação muito importante com a qualidade da soldagem por pontos. Portanto, é necessário analisar cuidadosamente a relação entre a especificação dos parâmetros de soldagem por pontos e a qualidade da soldagem por pontos. parâmetros de soldagem e a qualidade da soldagem por pontos.

Durante a soldagem por pontos, o calor gerado pela resistência na área de soldagem é:

Q=0,24I_weld²-R-tsolda (cal)

Onde:

Durante a soldagem por pontos, se a pressão do eletrodo PpoloSe o diâmetro da superfície de contato entre o eletrodo e a peça de trabalho, o material da peça de trabalho, a espessura e a qualidade da superfície permanecerem inalterados, a resistência R permanecerá basicamente inalterada. O calor gerado pela resistência da equação acima está relacionado à corrente Isolda e o tempo tsolda. À medida que a corrente de soldagem e o tempo de soldagem aumentam, mais e mais calor é gerado no local de soldagem, especialmente o efeito da corrente é maior.

Durante a soldagem por pontos, o tamanho do núcleo de solda formado está relacionado ao calor liberado pela resistência, portanto Isolda e tsolda afetam diretamente a resistência do ponto durante a soldagem por pontos. A curva mostrada no gráfico representa a espessura

Quando chapas de aço de baixo carbono em milímetros são soldadas por pontos, há uma relação entre a resistência à tração do ponto de solda (PB) e o tempo de soldagem (t). Conforme ilustrado na figura, a resistência do ponto de solda (PB) inicialmente aumenta rapidamente com o tempo de soldagem, depois diminui a velocidade e, por fim, diminui se o tempo de soldagem for muito longo.

A Figura 2 mostra a vista em seção transversal da qualidade do nugget de solda nos pontos A, B, C e D da Figura 1. Quando o tempo de soldagem é muito curto, equivalente ao ponto A na Figura 1, o calor liberado pela resistência é muito pequeno para fundir o metal do núcleo.

Portanto, apenas uma pequena parte do metal na área de soldagem é soldada plasticamente sob a influência dos eletrodos, e não é possível formar uma pepita de solda, conforme mostrado na Figura 2a.

Se o tempo de soldagem aumentar, entre os pontos A e B na Figura 1, a temperatura da área de soldagem aumenta gradualmente, mas ainda não atingiu a temperatura necessária para a soldagem, conforme mostrado na Figura 2b.

A pepita de solda é pequena e não é forte no ponto B da Figura 1. A partir da Figura 1, podemos ver que a inclinação do segmento de linha A-B é relativamente grande, o que significa que quaisquer pequenas alterações no tempo de soldagem e outros fatores resultam em flutuações significativas na qualidade da soldagem, levando a grandes variações na qualidade.

Quando o tempo de soldagem (t) é estendido, como mostrado no segmento B-C da Figura 1, o calor liberado pela resistência aumenta gradualmente a temperatura no ponto de soldagem até a temperatura necessária para a soldagem por pontos, como mostrado no ponto C da Figura 2 da Figura 1.

A pepita de solda atingiu o tamanho geométrico necessário e a qualidade da solda está em seu melhor nível. Ao mesmo tempo, a curva no ponto C é a mais plana, pequenas alterações no tempo de soldagem e outros fatores levam a variações menores na qualidade da soldagem, resultando na resistência mais estável.

Portanto, o ponto C na Figura 1 é geralmente escolhido como o padrão para a soldagem por pontos.

Durante o processo de soldagem por pontos, o diâmetro normal do nugget de solda é de aproximadamente 0,9 a 1,4 vezes o diâmetro da superfície de contato entre o eletrodo e a peça de trabalho. Ou seja:

dpepita = (0.9~1.4) deletrodo

Se o tempo de soldagem for estendido ainda mais, como mostrado no segmento C-D da Figura 1, a qualidade da soldagem começa a diminuir gradualmente. Isso ocorre porque, por um lado, o tempo de aquecimento é muito longo, causando um superaquecimento severo nas áreas próximas ao nugget de solda devido à área de aquecimento ampliada.

Por outro lado, como o tempo de soldagem é muito longo, o núcleo derretido se torna muito grande e o anel de metal plástico fora do núcleo não consegue conter o metal derretido sob pressão, levando a respingos excessivos, indentação profunda, redução da área efetiva da seção transversal do ponto de solda e diminuição da resistência do ponto de solda, conforme mostrado na Figura 2d.

Como a relação entre a corrente de soldagem e a qualidade do ponto de solda é semelhante à relação entre o tempo de soldagem e a qualidade do ponto de solda, ela não será explicada aqui.

O diâmetro do eletrodo refere-se ao diâmetro da superfície de contato entre o eletrodo e a peça de trabalho. O diâmetro do eletrodo tem uma relação estreita com a qualidade da soldagem. Se os outros parâmetros do processo forem mantidos constantes, a densidade de corrente da área de soldagem diminui e a dissipação de calor se intensifica à medida que o diâmetro do eletrodo aumenta.

Isso aumenta a superfície de contato entre o eletrodo e a peça de trabalho, o que é desfavorável para a formação do ponto de solda e leva a uma diminuição da resistência de soldagem.

Durante o processo de soldagem por pontos, os eletrodos inevitavelmente se desgastam ou se acumulam à medida que o número de pontos de solda aumenta. À medida que o diâmetro da superfície de contato entre o eletrodo e a peça de trabalho aumenta gradualmente, a resistência do ponto de solda diminui. Portanto, é necessária a manutenção contínua dos eletrodos durante o processo de soldagem.

Em circunstâncias normais, o diâmetro da superfície de contato entre o eletrodo (d) e a espessura da peça de trabalho (placa fina) (δ) tem a seguinte relação:

Durante a soldagem por pontos, a pressão do eletrodo é um dos parâmetros mais importantes nas especificações do processo de soldagem por pontos. O tamanho da pressão do eletrodo (P) afeta diretamente o estado de aquecimento da área do metal de solda.

Quando a pressão (P) é muito baixa, a superfície da peça de trabalho tem pouco contato, resultando em alta resistência de contato, que pode queimar a peça de trabalho e, às vezes, danificar o eletrodo.

Se a pressão (P) for muito baixa, a pressão aplicada pelo eletrodo na peça de trabalho pode ser menor do que a força de rigidez que supera a deformação da peça, impossibilitando que as duas peças de trabalho entrem em contato no ponto de soldagem, e a pepita de solda não pode se formar no local soldado.

A força aplicada pelo eletrodo na peça de trabalho pode ser dividida em duas partes: uma parte supera a deformação elástica da peça para permitir o contato com a peça de trabalho, e a outra parte é usada para pressionar as superfícies de contato de soldagem uma contra a outra.

A força que supera a deformação da peça de trabalho e a pressão aplicada pelo eletrodo na peça de trabalho estão relacionadas à espessura da peça de trabalho, e a pressão aumenta à medida que a espessura da peça de trabalho aumenta.

Sob a condição de outros parâmetros inalterados, à medida que a pressão do eletrodo aumenta, a resistência do ponto de solda diminui gradualmente.

Como à medida que a pressão do eletrodo aumenta, a densidade da corrente diminui e a quantidade de calor perdido aumenta, o aquecimento da área de soldagem se torna mais difícil, reduzindo inevitavelmente o tamanho da pepita de solda e diminuindo a qualidade da soldagem.

Se a corrente de soldagem for aumentada durante o aumento da pressão do eletrodo, ou se o tempo de soldagem for estendido adequadamente durante o aumento da pressão do eletrodo para manter a resistência do ponto de solda, a resistência do ponto de solda se tornará cada vez mais estável à medida que a pressão do eletrodo aumentar.

A derivação durante a soldagem por pontos refere-se a uma parte da corrente que contorna a área de soldagem da peça de trabalho e forma outro circuito. A corrente que flui pela área não soldada é chamada de corrente de derivação.

Quando um ponto de solda está sendo soldado, uma parte da corrente passa pela área de soldagem e forma outro circuito, pois a peça de trabalho e o braço de soldagem estão em contato. O desvio reduz a corrente que flui pela área de soldagem, resultando em aquecimento insuficiente do ponto de solda e em problemas de qualidade, como soldagem ruim.

Ao mesmo tempo, no circuito de derivação, a área de contato entre a peça de trabalho e o braço da braçadeira é propensa a "queimar", queimando a braçadeira de soldagem e a peça de trabalho.

Há vários motivos para o desvio e, em alguns casos, o desvio tem um impacto significativo na qualidade do ponto de solda. Portanto, o desvio que deve ocorrer na soldagem por pontos deve ser eliminado a tempo.

Aqui estão alguns fenômenos comuns de desvio durante a soldagem por pontos:

O fio secundário do transformador da máquina de solda e o corpo da máquina são isolados. Se a manutenção não for realizada em tempo hábil, o isolamento deficiente ou a quebra causará desvios e, em casos graves, a soldagem não poderá ser realizada.

Por exemplo, a parte do grampo condutor de uma máquina de solda multiponto, as juntas isoladas, as gaxetas etc. devem ser testadas regularmente quanto ao desempenho do isolamento, e os problemas devem ser reparados a tempo. Em geral, a resistência do isolamento não deve ser inferior a 0,5 megaohm por quilovolt.

Quanto menor for a distância entre dois pontos de solda adjacentes, menor será a resistência do caminho de derivação e maior será a derivação.

Portanto, durante a soldagem por pontos, a distância do ponto deve ser selecionada de acordo com os requisitos do processo para reduzir a influência do desvio.

À medida que a espessura da peça de trabalho aumenta, a derivação se torna mais grave. Isso ocorre porque o aumento da espessura da peça de trabalho aumenta a área da seção transversal condutora de metal do caminho de derivação, reduz a resistência do caminho de derivação e, portanto, aumenta a derivação.

Durante o processo de soldagem por pontos, ao soldar duas camadas de chapas por vez, o desvio do ponto de solda adjacente é menor do que na soldagem por pontos de três camadas de chapas por vez, porque o aumento do número de peças de trabalho é equivalente ao aumento da espessura da peça de trabalho.

Além disso, a sequência de soldagem do ponto de solda, a condição da superfície da peça de trabalho e a pressão do eletrodo têm um efeito sobre o desvio durante a soldagem por pontos.

Em suma, há muitos fatores que causam as manobras e seus impactos na soldagem por pontos são diferentes. Entre eles, o desvio causado pelo contato do circuito secundário tem um impacto maior na qualidade da solda a ponto e deve ser verificado regularmente para evitar a ocorrência de desvios.

Solda de qualidade Os pontos de solda, tanto externa quanto internamente, não devem apresentar defeitos. Externamente, os pontos de solda devem ser redondos e lisos, sem queimaduras, reentrâncias profundas e vários outros defeitos.

Internamente, deve haver um nugget de solda de tamanho adequado e densamente fundido que não contenha defeitos como furos de contração, folga ou rachaduras.

Podem ocorrer defeitos na soldagem por pontos se as peças de trabalho não forem limpas adequadamente ou se a seleção de padrões for inadequada.

Os principais defeitos na soldagem por pontos incluem:

A falta de fusão ocorre quando uma estrutura de solda por pontos fundida em forma de "lentilha" não é formada durante a soldagem por pontos. Esse defeito é o mais perigoso porque reduz significativamente a resistência do ponto de solda. Além disso, esse defeito geralmente não pode ser detectado do lado de fora.

As principais causas da falta de fusão são o aquecimento insuficiente da área de soldagem devido à densidade de corrente de soldagem muito baixa ou ao curto tempo de soldagem. Há vários motivos para a redução da corrente na área de soldagem, como o ajuste inadequado das especificações do processo de soldagem, o aumento da resistência no circuito secundário, a presença de manobras ou uma queda na tensão da rede.

Os respingos geralmente ocorrem na soldagem por pontos. Um pouco de respingo é inevitável, mas se o respingo for muito grande, ele causará reentrâncias profundas. Se a depressão na superfície de trabalho for muito profunda, a resistência do nugget de solda será significativamente reduzida. Há dois tipos de respingos: respingos iniciais e respingos finais.

Os respingos iniciais ocorrem no momento em que a corrente é fechada. Os principais motivos são tempo de pré-pressão muito curto, superfície da peça de trabalho suja ou baixa pressão. Os respingos finais ocorrem no final da eletrificação.

Os principais motivos são uma corrente de soldagem muito alta ou um tempo de soldagem muito longo, o que leva a uma grande quantidade de metal derretido no núcleo que não pode ser contido pelo anel plástico circundante sob pressão do eletrodo, resultando no transbordamento do metal líquido.

A maneira de eliminar respingos é encontrar a causa dos respingos e ajustar adequadamente as especificações de soldagem ou melhorar a qualidade da superfície da peça de trabalho.

Os principais motivos desse defeito são: superfície da peça de trabalho suja, superfície do eletrodo não plana ou aderente ao metal e ajuste inadequado das especificações de soldagem.

A profundidade da indentação do eletrodo na superfície de um ponto de solda normal não deve exceder 20% da espessura da peça de trabalho. Os principais motivos para a indentação excessivamente profunda do eletrodo são o superaquecimento severo do ponto de solda, respingos severos, diâmetro de superfície do eletrodo muito pequeno e espaço de montagem da peça de trabalho muito grande.

O principal motivo das rachaduras é o resfriamento muito rápido, que é um defeito comum na soldagem de ligas de aço e raramente é visto em soldagem de aço de baixo carbono.

A folga e os furos de contração são causados principalmente pela pressão muito baixa do eletrodo ou pelo tempo de retenção muito curto.

Entre os defeitos acima, a falta de fusão, o derretimento da superfície da peça de trabalho, a queima e os respingos graves que resultam em indentação muito profunda são comuns na soldagem por pontos de aço de baixo carbono.

Os eletrodos usados na soldagem por pontos são usados para transferir pressão e corrente para a peça de trabalho. Com as atuais máquinas de soldagem por pontos que podem soldar mais de 60 pontos por minuto, o desgaste do eletrodo durante a soldagem por pontos é significativo.

Se o material do eletrodo for ruim ou o projeto da estrutura do eletrodo não for razoável, o desgaste do eletrodo será exacerbado durante o uso, o que aumenta o tempo de reparo do eletrodo e desperdiça muito material do eletrodo.

Portanto, a seleção de materiais de eletrodo e eletrodos deve ser determinada com base em seu uso. O material do eletrodo para soldagem por pontos de aço de baixo carbono deve atender aos seguintes pontos:

Boa condutividade elétrica e térmica. O eletrodo de cromo, zircônio e cobre que usamos não pode ser inferior a 75% de cobre puro. Porque se a condutividade elétrica e térmica não for boa, não só a temperatura do eletrodo aumentará e a resistência diminuirá, como também o desgaste do eletrodo será agravado. Além disso, pode ocorrer uma forte adesão, fazendo com que parte do metal da peça de trabalho grude no eletrodo e cause queimaduras.

Ele tem uma certa dureza em alta temperatura, especialmente a 500-600°C, e ainda pode manter essa dureza. Quanto maior for a dureza em alta temperatura, menor será a probabilidade de o eletrodo se acumular durante o processo de soldagem.

Geralmente, a temperatura no ponto de contato entre a peça de trabalho e o eletrodo durante a soldagem por pontos é cerca de metade do ponto de fusão do metal soldado. Se o material do eletrodo tiver alta dureza em temperatura ambiente, mas baixa dureza em altas temperaturas, ele ainda estará propenso a se acumular durante o processo de soldagem por pontos.

Ele tem uma certa resistência à oxidação em alta temperatura para reduzir a tendência de oxidação da superfície de contato do eletrodo e da peça de trabalho durante a soldagem por pontos. Isso reduz a resistência de contato para garantir a estabilidade da qualidade da soldagem.

As três condições acima são contraditórias. O cobre puro tem a melhor condutividade elétrica e térmica em comparação com o cobre cromo-zircônio, mas tem baixa dureza, especialmente em baixas temperaturas de recristalização. Portanto, o cobre não pode ser usado como eletrodo.

A influência da forma e do tamanho do eletrodo no desempenho do eletrodo é a seguinte:

1. O diâmetro da superfície de contato do eletrodo, d, é geralmente determinado pela espessura da peça de trabalho.

E o ângulo do cone do eletrodo pode ser selecionado de acordo com a estrutura da peça de trabalho. Do ponto de vista da vida útil do eletrodo, quanto maior o ângulo do cone, melhor a dissipação de calor, menor a probabilidade de o eletrodo se acumular e menor a probabilidade de se deformar. Em geral, cerca de 1050 é adequado.

A distância da parte inferior do orifício de água de resfriamento do eletrodo até a face final do eletrodo tem uma grande relação com o desempenho do eletrodo.

Quanto menor for essa distância, melhor será o resfriamento do eletrodo, maior será o número de pontos de solda por unidade de comprimento de desgaste e menor será o fenômeno de ligação do eletrodo. Porém, se essa distância for muito pequena, a vida útil do eletrodo diminuirá.

Se a distância for muito longa, quando o eletrodo começar a ser usado, o número de pontos de solda soldados por unidade de comprimento de desgaste do eletrodo será pequeno, e a tendência de aderir ao eletrodo será maior.

Em geral, a distância da parte inferior do orifício de água de resfriamento do eletrodo até a face final do eletrodo é de 10 a 15 mm. Quando o eletrodo está desgastado em 2 a 3 mm, embora o número de pontos de solda soldados por unidade de comprimento de desgaste do eletrodo seja grande, o endurecimento pode ocorrer facilmente para materiais metálicos com alta tendência de resfriamento.

2. A distância da extremidade do núcleo de água até a parte inferior do orifício de água de resfriamento do eletrodo.

A distância entre a extremidade do núcleo de água e o orifício da água de resfriamento do eletrodo tem uma grande relação com a vida útil do eletrodo. Se a distância for muito curta, a água de resfriamento não fluirá suavemente e o eletrodo não esfriará bem.

Durante o uso, o eletrodo é propenso a aquecer, acumular, aumentar o desgaste, causar sérios problemas de aderência do eletrodo, o que reduzirá a vida útil do eletrodo e será difícil garantir a qualidade da soldagem. Mas se o tempo for muito longo, como a água no fundo não se move, aparecerá "água morta" no fundo do orifício da água de resfriamento do eletrodo.

Portanto, essa parte da água se vaporizará e bloqueará a água de resfriamento devido ao aumento contínuo da temperatura durante a soldagem. Isso faz com que o resfriamento do eletrodo seja ruim, afeta a qualidade da soldagem e diminui a vida útil do eletrodo. Em geral, a distância do núcleo de água até a parte inferior do eletrodo é de 6 a 8 mm.

3. O formato da superfície de trabalho do eletrodo de solda a ponto é determinado de acordo com o formato da peça de trabalho e as propriedades do material.

O formato da superfície de trabalho do eletrodo comumente usado pode ser selecionado de acordo com a situação específica. Todos os tipos de eletrodos que usamos são especificados no cartão de processo e não podem ser facilmente alterados.

O aço de baixo carbono possui excelente soldabilidade. Os parâmetros de processo do aço de baixo carbono podem variar em uma ampla faixa, resultando em uma boa resistência de soldagem por pontos, independentemente de as especificações serem rigorosas ou não.

A discussão está dividida da seguinte forma:

Antes da soldagem, a superfície da peça de trabalho deve ser cuidadosamente limpa para reduzir o impacto da resistência de contato na qualidade da soldagem por pontos. Na soldagem por pontos a frio aço laminado placas, devido à ausência de uma camada de óxido, geralmente não é necessário nenhum tratamento especial.

No entanto, se houver óleo de trefilação ou sujeira na superfície durante o processo de trefilação e for necessária uma alta qualidade de superfície para as peças, deve-se realizar a limpeza pré-soldagem. Se a superfície estiver enferrujada ou suja, ela também deverá ser limpa cuidadosamente para evitar problemas de qualidade, como queimaduras ou solda ruim devido ao mau contato.

A qualidade da soldagem não está relacionada apenas ao método de soldagem e aos parâmetros de especificação usados, mas também está significativamente ligada à precisão da usinagem e à precisão da montagem das peças. Se a precisão das peças for baixa ou instável, isso pode resultar em lacunas de montagem excessivas e queimaduras durante a soldagem.

Ao soldar por pontos peças estruturais de chapa fina, a folga de montagem não deve exceder 0,5 a 1,0 mm. Ao soldar por pontos peças de gancho de chapa grossa ou peças com alta rigidez, a folga de montagem deve ser ainda menor, de preferência não superior a 0,1 a 0,2 mm.

Se a folga entre as peças for muito grande, devem ser tomadas medidas eficazes; a soldagem só deve começar quando as peças de trabalho estiverem em bom contato para evitar queimaduras ou solda ruim.

O formato do eletrodo é determinado de acordo com a peça de trabalho e a estrutura, conforme os requisitos do processo, e as especificações do eletrodo e da estrutura são determinadas de acordo com os requisitos do processo. haste do eletrodo não devem ser facilmente alterados.

Durante o processo de soldagem, é essencial garantir que as linhas centrais dos eletrodos coincidam e que o formato da cabeça do eletrodo atenda aos requisitos estruturais da peça de trabalho.

Além disso, a folga do eletrodo não deve ser muito grande ou muito pequena. Se for constatada alguma não conformidade, a substituição e o ajuste devem ser feitos em tempo hábil para evitar defeitos de qualidade, como respingos excessivos, queimaduras e deslocamento da pepita de solda.

Durante o processo de soldagem por pontos, os eletrodos costumam se desgastar, fazendo com que o diâmetro da superfície de contato do eletrodo com a peça de trabalho aumente gradualmente. O aumento no diâmetro não deve exceder 20% do diâmetro da pepita de solda da especificação do processo e, se isso acontecer, será necessário um reparo em tempo hábil.

Se a superfície da peça de trabalho não estiver limpa, se a pressão do eletrodo for muito baixa ou se a montagem for ruim, fazendo com que a peça de trabalho seja queimada, a superfície de contato do eletrodo frequentemente derreterá muitos metais ferrosos.

Se não for limada, a continuação da soldagem por pontos causará mais queimaduras. Portanto, quando for constatado que a superfície do eletrodo está aderida com metal ferroso, ela deve ser limada ou reparada com uma ferramenta especial antes da soldagem.

Independentemente do fato de serem usadas especificações fortes ou fracas, é possível obter uma boa qualidade de solda por pontos com aço de baixo carbono.

O uso de especificações rígidas pode aumentar significativamente a produtividade, reduzir o consumo de energia e minimizar a deformação do fragmento de solda. A soldagem com especificações fortes exige maior potência da máquina de soldagem, por isso é usada com frequência na produção em larga escala. As especificações fracas podem ser usadas para soldagem por pontos em máquinas de solda com menor potência.

No entanto, devido ao maior tempo de soldagem com especificações fracas, não apenas a taxa de produção é baixa, mas o consumo de energia é maior e a deformação da soldagem também é maior. Portanto, desde que a potência da máquina de solda seja suficiente, deve-se adotar o máximo possível a soldagem com especificações maiores.

A seguir estão os parâmetros de especificação para soldagem por pontos de componentes de aço de baixo carbono com espessura de 0,5 mm a 2,0 mm usando especificações fortes, que podem ser selecionadas com base em circunstâncias específicas.

| Espessura da folha (mm) | Diâmetro do eletrodo (mm) | Pressão do eletrodo (kg) | Duração da soldagem (s) | Corrente de soldagem (A) | Potência (Kilovolt-amperes) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

Quando a diferença de espessura entre as peças de trabalho está dentro de três vezes, a soldagem por pontos não é difícil. Nesse momento, os parâmetros de especificação de soldagem são determinados principalmente pela peça de trabalho, e a corrente de soldagem pode ser aumentada ou o tempo de soldagem pode ser estendido adequadamente.

Quando a diferença de espessura entre duas peças é muito grande, se nenhuma medida especial for tomada, a pepita se formará perto do centro da soma das espessuras das duas peças, e as peças não poderão ser soldadas juntas.

Se o diâmetro do eletrodo em contato com a chapa fina for reduzido e o diâmetro do eletrodo em contato com a chapa grossa for aumentado, a chapa grossa terá melhor dissipação de calor do que a chapa fina, de modo que a pepita se deslocará para o lado da chapa fina, ficando exatamente na parte de contato entre as duas chapas, soldando assim as peças.

Na soldagem por pontos de placas de três camadas, os parâmetros de especificação podem ser determinados de acordo com os seguintes princípios:

① Quando duas chapas finas estão em ambos os lados de uma peça grossa, a especificação pode ser determinada pela chapa fina, enquanto se aumenta adequadamente a corrente de soldagem ou se estende o tempo de soldagem.

② Quando uma placa fina está entre duas peças grossas, a especificação pode ser escolhida de acordo com a peça grossa, reduzindo a corrente de soldagem.

Soldagem a ponto de baixo carbono chapa de aço com espessura superior a 5 mm (referente a uma única peça) é relativamente difícil. Os motivos são:

① Quanto mais espessa for a peça de trabalho, maior será a rigidez e, portanto, maior será a pressão necessária do eletrodo.

② As chapas de aço espessas geralmente são laminadas a quente, com uma camada espessa de óxido preto na superfície, que é difícil de limpar.

③ Devido à alta pressão do eletrodo e ao longo tempo de soldagem, o desgaste e o consumo do eletrodo são consideráveis.

④ Grandes manobras.

⑤ É necessária uma grande potência da máquina de solda. Os problemas mais importantes são a alta potência da máquina de solda e o grande consumo de eletrodos. Geralmente, para a soldagem por pontos de chapas de aço de baixo carbono com espessura superior a 5 mm, é necessária uma potência de mais de 200 KVA, e a pressão e a corrente do eletrodo fornecido são muito grandes.

Se o ciclo de soldagem por pontos comum (uma vez eletrificado) for usado para a soldagem por pontos soldagem de aço espesso placas, o eletrodo se desgastará rapidamente sob alta temperatura e pressão devido ao longo tempo de eletrificação, dificultando a soldagem.

Para reduzir o desgaste do eletrodo, podemos adotar um ciclo de soldagem a ponto por pulso, ou seja, não usar a eletrificação contínua durante a soldagem, mas um ciclo de soldagem a ponto de pulso múltiplo de eletrificação - desligamento - eletrificação - desligamento.

Isso permite que o eletrodo esfrie durante o tempo de intervalo de energia, reduzindo consideravelmente o consumo do eletrodo. O número de eletrificações de pulso, a duração do tempo de eletrificação e o tempo de intervalo dependem da espessura da peça de trabalho.

Soldagem por projeção é uma variante da soldagem por pontos, e suas especificações de soldagem são praticamente as mesmas da soldagem por pontos. A soldagem por projeção é frequentemente usada para soldagem de chapas finas.

A característica do processo de soldagem por projeção é realizar a soldagem no ponto de contato da peça de trabalho com um ou vários pontos convexos de determinado tamanho geométrico perfurados em uma das peças a serem soldadas.

Os pontos convexos desempenham um papel na mediação da pressão e da corrente, portanto, a soldagem por projeção economiza eletricidade e tem uma taxa de produção mais alta. No entanto, a soldagem por projeção tem requisitos mais altos para o tamanho geométrico dos pontos convexos e o controle da pressão e da eletrificação.